Haben Sie sich jemals gefragt, warum sich lange, schlanke Wellen bei der Bearbeitung verbiegen? Dieser Artikel enthüllt die verborgenen Kräfte, die dabei wirken, und bietet praktische Lösungen zur Verbesserung der Präzision. Erfahren Sie, wie Sie die Verformung minimieren und Ihre Bearbeitungstechniken für optimale Ergebnisse verbessern können.

Während des Bearbeitungsprozesses weisen viele wellenförmige Teile ein Verhältnis von Länge zu Durchmesser (L/d) von mehr als 25 auf, was sie als schlanke Wellen klassifiziert. Diese Bauteile stellen aufgrund ihrer Geometrie besondere Herausforderungen bei der Herstellung dar.

Horizontal ausgerichtete lange und dünne Wellen sind anfällig für Durchbiegung, Vibration und potenzielle Instabilität, wenn sie den kombinierten Auswirkungen von Schnittkräften, Schwerkraft und Klemmkräften ausgesetzt sind. Diese Phänomene können die Bearbeitungsgenauigkeit, die Oberflächengüte und die Gesamtqualität der Teile erheblich beeinträchtigen.

Um diese Probleme zu lösen und die Spannungsverteilung beim Drehen von schlanken Wellen zu verbessern, ist ein umfassender Ansatz erforderlich. Die folgenden Strategien und Techniken werden eingesetzt, um optimale Ergebnisse zu erzielen:

Durch die Integration dieser fortschrittlichen Techniken und Überlegungen können Hersteller lange, schlanke Wellen effektiv bearbeiten und dabei hohe Präzision, hervorragende Oberflächenqualität und Maßgenauigkeit beibehalten, selbst bei schwierigen L/d-Verhältnissen von über 25.

Es gibt zwei traditionelle Hauptrichtungen Spannen Methoden zum Drehen langer und dünner Wellen auf einer Drehbank: eine mit einer Spitze und einem Zentrum, die andere mit zwei Spitzen.

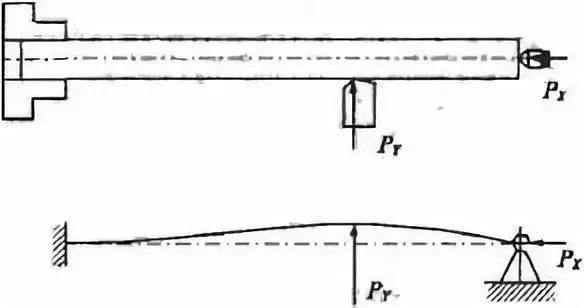

Hier analysieren wir hauptsächlich die Methode des Einspannen mit einer Spitze und einer Mitte, wie in Abbildung 1 dargestellt.

Durch praktische Bearbeitungsanalysen wurden die Hauptgründe für die Biegeverformung von langen und dünnen Wellen während des Drehens ermittelt:

(1) Verformung durch Schnittkräfte

Die beim Drehen auftretenden Schnittkräfte lassen sich in die axiale Schnittkraft PX, die radiale Schnittkraft PY und die tangentiale Schnittkraft PZ unterteilen. Die verschiedenen Schnittkräfte haben unterschiedliche Auswirkungen auf die Biegeverformung von langen und dünnen Wellen während des Drehens.

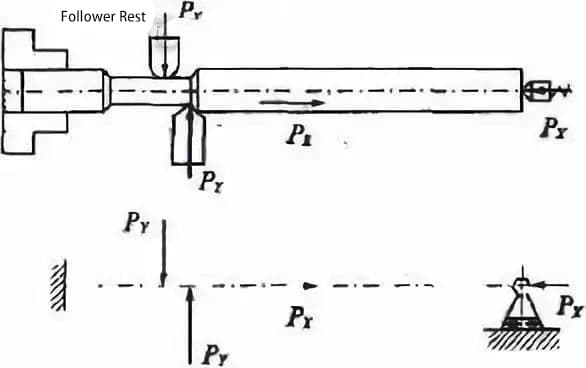

1)Einwirkung der radialen Schnittkraft PY

Die radiale Schneidkraft wird senkrecht zu der Ebene aufgebracht, die durch die Achse der langen und dünnen Welle verläuft. Aufgrund der geringen Steifigkeit der langen und dünnen Welle verbiegt die Radialkraft die Welle, wodurch sie sich in der horizontalen Ebene verformt. Die Wirkung der radialen Schnittkraft auf die Biegeverformung der langen und dünnen Welle ist in Abbildung 1 dargestellt.

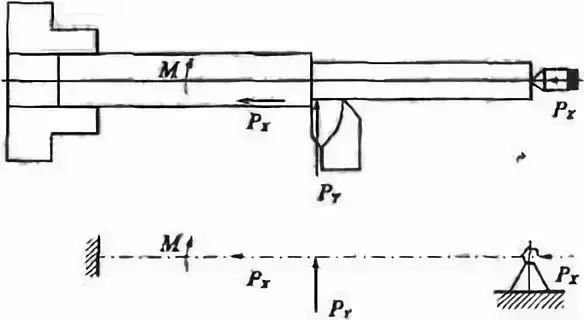

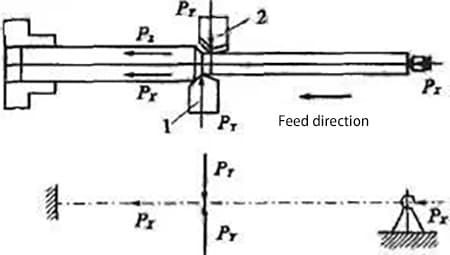

2)Einfluss der axialen Schnittkraft PX

Die axiale Schnittkraft wird parallel zur Achse der langen und dünnen Welle aufgebracht und erzeugt ein Biegemoment auf das Werkstück. Bei allgemeinen Drehprozessen ist die Auswirkung der axialen Schnittkraft auf die Biegeverformung des Werkstücks nicht signifikant und kann vernachlässigt werden. Aufgrund der geringen Steifigkeit und Stabilität der langen und dünnen Welle wird sich die Welle jedoch in Längsrichtung biegen und verformen, wenn die axiale Schnittkraft einen bestimmten Wert überschreitet. Dies ist in Abbildung 2 dargestellt.

(2) Wirkung der Schneidewärme

Die bei der Bearbeitung entstehende Schnittwärme kann zu thermischen Verformungen und Dehnungen des Werkstücks führen. Beim Drehen sind Spannfutter und Reitstockspitze fixiert und der Abstand zwischen ihnen bleibt konstant.

Infolgedessen ist die axiale Dehnung der langen und dünnen Welle durch den festen Abstand begrenzt, was zu einer axialen Stauchung und Biegeverformung der Welle führt, wenn sie einer thermischen Ausdehnung ausgesetzt ist.

Die Verbesserung der Bearbeitungspräzision von langen und dünnen Wellen ist daher im Wesentlichen eine Frage der Kontrolle der Kräfte und der thermischen Verformung während des Prozesses.

Um die Bearbeitungsgenauigkeit von langen und dünnen Wellen zu verbessern, sollten je nach Produktionsbedingungen unterschiedliche Maßnahmen ergriffen werden.

(1) Auswahl der geeigneten Spannmethode

Von den beiden traditionellen Spannmethoden, die zum Drehen langer und dünner Wellen auf einer Drehmaschine verwendet werden, gewährleistet die Methode des Spannens mit doppelter Zentrierspitze eine genaue Positionierung des Werkstücks und Koaxialität.

Diese Methode eignet sich jedoch nicht für lange und dünne Wellen mit geringer Steifigkeit, hoher Biegeverformung und Vibration und nur für Werkstücke mit geringem Längen-Durchmesser-Verhältnis, kleinen Bearbeitungszugaben und hohen Koaxialitätsanforderungen.

Für die Bearbeitung von langen und dünnen Wellen wird üblicherweise eine Einspitz- und Einzentriermethode verwendet.

Wenn die Reitstockspitze jedoch zu fest angezogen wird, kann sie nicht nur die lange und dünne Welle verbiegen, sondern auch ihre thermische Dehnung während des Drehens behindern, was zu axialem Druck und Biegeverformung führt.

Außerdem kann es vorkommen, dass die Spannfläche des Futters und die Mittelbohrung des Reitstocks nicht koaxial sind, was zu einer Überpositionierung nach dem Spannen und zu einer Biegeverformung der langen und dünnen Welle führt.

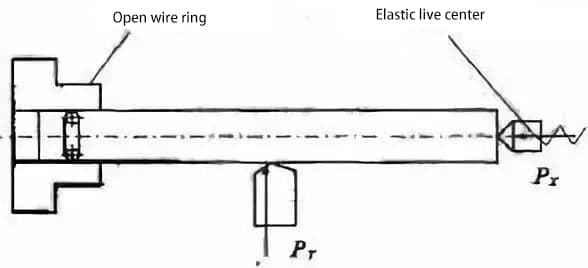

Daher sollte bei der Ein-Spitzen-Klemm-Methode ein elastisches Oberteil verwendet werden, damit sich die lange und dünne Welle aufgrund der thermischen Ausdehnung frei dehnen kann und die thermische Biegeverformung reduziert wird.

Gleichzeitig kann ein offener Drahtring zwischen das Spannfutter und die lange und dünne Welle eingefügt werden, um die axiale Kontaktlänge zwischen ihnen zu verringern, eine Überpositionierung während der Installation zu vermeiden und die Biegeverformung zu reduzieren (siehe Abbildung 3).

(2) Direkte Reduzierung der Spannungsverformung von langen und dünnen Wellen

1)Verwendung einer Lünette und einer Mittelstütze

Beim Drehen von langen und dünnen Wellen mit einer Einspindel- und einer Mittenaufspannung werden zur Verringerung des Einflusses der radialen Schnittkraft auf die Biegeverformung traditionell eine Lünette und eine Mittenauflage verwendet.

Dadurch wird die lange und dünne Welle gestützt, was ihre Steifigkeit erhöht und die Auswirkungen der radialen Schnittkraft wirksam reduziert.

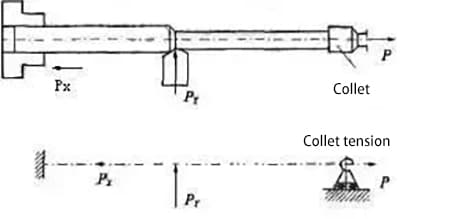

2)Axiales Spannverfahren zum Drehen langer und dünner Wellen

Die Verwendung einer Lünette und einer Mittelstütze kann zwar die Steifigkeit des Werkstücks erhöhen und die Auswirkungen der radialen Schnittkraft beseitigen, sie kann jedoch nicht das Problem der axialen Schnittkraft lösen, die das Werkstück verbiegt, insbesondere bei langen und dünnen Wellen mit einem großen Verhältnis von Länge zu Durchmesser, bei denen die Biegeverformung deutlicher ist.

Daher kann zum Drehen langer und dünner Wellen ein Axialspannverfahren verwendet werden. Das Axialspanndrehen bezieht sich auf ein Verfahren, bei dem ein Ende der langen und dünnen Welle durch ein Spannfutter eingespannt wird und das andere Ende durch eine speziell konstruierte Spannzange, die eine axiale Spannung auf die Welle ausübt, wie in Abbildung 4 dargestellt.

Während des Drehvorgangs ist die lange und dünne Welle ständig einer axialen Spannung ausgesetzt, wodurch das Problem der axialen Schnittkraft, die das Werkstück verbiegt, gelöst wird.

Unter der Einwirkung der axialen Spannung wird die durch die radiale Schnittkraft verursachte Biegeverformung reduziert und die durch die Schnittwärme verursachte axiale Dehnung kompensiert, wodurch die Steifigkeit und Bearbeitungsgenauigkeit der langen und dünnen Welle verbessert wird.

3)Drehen langer und dünner Wellen im Rückwärtsschnittverfahren

Das Reverse-Cutting-Verfahren bezieht sich auf ein Verfahren, bei dem die Schneidewerkzeug beim Drehen der langen und dünnen Welle aus dem Spindelfutter in Richtung Reitstock vor, wie in Abbildung 5 dargestellt.

Auf diese Weise wird die lange und dünne Welle durch die während des Bearbeitungsprozesses erzeugte axiale Schnittkraft unter Spannung gesetzt, wodurch die durch die axiale Schnittkraft verursachte Biegeverformung beseitigt wird.

Gleichzeitig können durch die Verwendung einer elastischen Reitstockspitze die Druckverformung und die thermische Dehnung des Werkstücks vom Schneidwerkzeug bis zum Reitstockende wirksam kompensiert werden, wodurch eine Biegeverformung des Werkstücks vermieden wird.

Beim Drehen von langen und dünnen Wellen auf einem modifizierten Drehbankbett mit einem zusätzlichen hinteren Werkzeughalter können sowohl das vordere als auch das hintere Schneidwerkzeug gleichzeitig verwendet werden, wie in Abbildung 6 dargestellt.

Zwei Drehmeißel stehen sich radial gegenüber, wobei das vordere Werkzeug in der richtigen Ausrichtung und das hintere Werkzeug in umgekehrter Ausrichtung eingebaut wird.

Die radialen Schnittkräfte, die beim Drehen mit den beiden Werkzeugen entstehen, heben sich gegenseitig auf, was zu minimalen Werkstückverformungen und -vibrationen sowie zu einer hohen Bearbeitungsgenauigkeit führt und somit für die Serienfertigung geeignet ist.

4)Das magnetische Schneiden wird zum Drehen von schlanken Wellen verwendet.

Das Prinzip des magnetischen Schneidens ist dem des Rückwärtsschneidens ähnlich. Während des Drehens wird die schlanke Welle durch die Magnetkraft gestreckt, wodurch ihre Biegeverformung verringert und ihre Bearbeitungsgenauigkeit verbessert wird.

(3) Kontrollieren Sie die Schnittmenge in angemessener Weise.

Die Wahl der Schnittmenge wirkt sich auf die Größe der Schnittkräfte und die beim Schneiden entstehende Wärme aus. Daher wirkt sie sich auch auf die Verformung aus, die beim Drehen schlanker Wellen entsteht.

1)Schnitttiefe (t)

Unter der Annahme, dass die Steifigkeit des Bearbeitungssystems bestimmt ist, steigen mit zunehmender Schnitttiefe auch die Schnittkräfte und die beim Drehen entstehende Schnittwärme. Dies führt zu einer Zunahme der Verformung, die durch die auf die schlanke Welle einwirkenden Kräfte und Wärme verursacht wird.

Beim Drehen von schlanken Wellen wird daher empfohlen, die Schnitttiefe so gering wie möglich zu halten.

2)Vorschubgeschwindigkeit (f)

Eine Erhöhung der Vorschubgeschwindigkeit erhöht die Schnittdicke und die Schnittkräfte, aber der Anstieg der Schnittkräfte ist nicht direkt proportional zur Erhöhung der Vorschubgeschwindigkeit.

Dadurch verringert sich der Verformungskoeffizient, der durch die auf die schlanke Welle einwirkenden Kräfte verursacht wird. Unter dem Gesichtspunkt der Verbesserung der Schnittleistung ist eine Erhöhung der Vorschubgeschwindigkeit vorteilhafter als eine Erhöhung der Schnitttiefe.

3)Schnittgeschwindigkeit (v)

Eine Erhöhung der Schnittgeschwindigkeit hilft, die Schnittkräfte zu verringern. Dies liegt daran, dass mit zunehmender Schnittgeschwindigkeit die Schnitttemperatur steigt, die Reibungskraft zwischen Werkzeug und Werkstück abnimmt und die Verformung durch die auf die schlanke Welle einwirkenden Kräfte verringert wird.

Eine zu hohe Schnittgeschwindigkeit kann jedoch dazu führen, dass sich die schlanke Welle aufgrund von Fliehkräften verbiegt, was den reibungslosen Ablauf des Schnittes stören kann.

Daher sollte die Schnittgeschwindigkeit innerhalb eines bestimmten Bereichs gesteuert werden, und bei Werkstücken mit einem großen Verhältnis von Länge zu Durchmesser sollte die Schnittgeschwindigkeit entsprechend reduziert werden.

(4) Wählen Sie eine angemessene Werkzeugwinkel.

Um die Biegeverformung von schlanken Wellen beim Drehen zu reduzieren, ist es wichtig, die beim Drehen entstehenden Schnittkräfte zu minimieren.

Von den geometrischen Winkeln des Werkzeugs haben der Spanwinkel, der Hauptneigungswinkel und der Neigungswinkel den größten Einfluss auf die Schnittkräfte.

1)Spanwinkel (γ)

Der Spanwinkel (γ) wirkt sich direkt auf Schnittkräfte, Schnitttemperatur und Schnittleistung aus.

Eine Vergrößerung des Spanwinkels kann die plastische Verformung der zu schneidenden Metallschicht verringern, was zu einer deutlichen Reduzierung der Schnittkräfte führt.

Daher wird beim Drehen von schlanken Wellen empfohlen, den Spanwinkel des Werkzeugs so weit wie möglich zu vergrößern, wobei jedoch eine ausreichende Festigkeit des Werkzeugs gewährleistet sein muss. Der Spanwinkel wird im Allgemeinen mit γ=13°-17° angenommen.

2)Hauptneigungswinkel (kr)

Der Hauptneigungswinkel (kr) beeinflusst die Größe und das Verhältnis der drei Schnittkräfte. Mit zunehmendem Hauptneigungswinkel nimmt die radiale Schnittkraft deutlich ab, während die tangentiale Schnittkraft zwischen 60°-90° zunimmt.

Das Verhältnis der drei Schnittkräfte ist im Bereich von 60°-75° am günstigsten. Beim Drehen schlanker Wellen wird im Allgemeinen ein Hauptneigungswinkel von mehr als 60° verwendet.

3)Neigungswinkel (λs)

Der Neigungswinkel (λs) beeinflusst die Fließrichtung der Späne beim Drehen, die Stärke der Werkzeugspitze und das Verhältnis der drei Schnittkräfte.

Mit zunehmendem Neigungswinkel nimmt die radiale Schnittkraft deutlich ab, während die axiale und tangentiale Schnittkraft zunimmt.

Das Verhältnis der drei Schnittkräfte ist im Bereich von -10° bis +10° am sinnvollsten. Beim Drehen von schlanken Wellen wird üblicherweise ein positiver Neigungswinkel von 0° bis +10° verwendet, damit die Späne in Richtung der zu bearbeitenden Oberfläche fließen.

Aufgrund der geringen Steifigkeit schlanker Wellen ist es aufgrund der starken Verformung durch Kräfte und Wärme beim Drehen schwierig, die Anforderungen an die Bearbeitungsqualität von schlanken Wellen zu erfüllen.

Durch den Einsatz geeigneter Spannverfahren und fortschrittlicher Bearbeitungsmethoden, die Wahl angemessener Werkzeugwinkel und Schnittmengen und andere Maßnahmen können die Anforderungen an die Bearbeitungsqualität von schlanken Wellen jedoch gewährleistet werden.