Wie können Sie verhindern, dass Ihre Formen bei der Wärmebehandlung Risse bekommen? Dieser Artikel befasst sich mit dem komplizierten Prozess der Wärmebehandlung von Formen und beschreibt häufige Fehler wie Abschreckrisse und unzureichende Härte. Durch die Untersuchung von Präventivmaßnahmen erhalten Sie praktische Lösungen zur Verbesserung der Haltbarkeit und Leistung von Formen. Entdecken Sie die wichtigsten Techniken, um optimale Ergebnisse zu erzielen und die Integrität Ihrer Formen in jeder kritischen Phase der Wärmebehandlung zu erhalten.

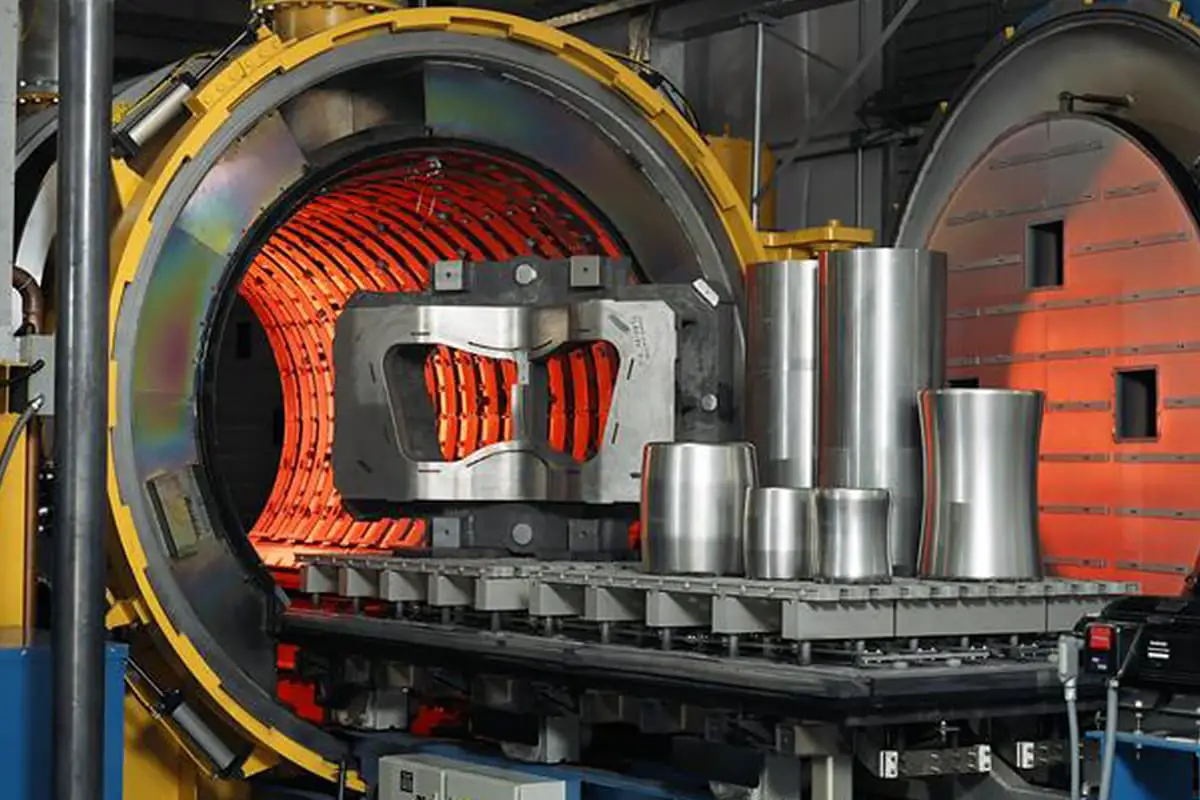

Die Form wird einem Wärmebehandlungsprozess unterzogen, der aus Vorwärmen, Nachwärmen und Oberflächenhärtung besteht.

Unter Wärmebehandlungsfehlern versteht man verschiedene Probleme, die in der letzten Phase der Wärmebehandlung der Form oder bei nachfolgenden Prozessen und Verwendungen auftreten. Zu diesen Fehlern können Abschreckrisse, schlechte Maßhaltigkeit, unzureichende Härte, Risse durch Elektrobearbeitung, Schleifrisse und frühzeitiges Versagen der Form gehören.

Im Folgenden wird eine eingehendere Analyse vorgenommen.

Die Ursachen für Abschreckrisse und vorbeugende Maßnahmen sind folgende:

Vorbeugende Maßnahmen: Überprüfen und verbessern Sie das Design, einschließlich abgerundeter Ecken, der Platzierung von Löchern und Querschnittsübergängen.

Vorbeugende Maßnahmen: Wartung und Überprüfung des Temperaturkontrollsystems, Einstellung der Prozesstemperatur und Zugabe von Eisen zwischen Werkstück und Ofenboden.

Vorbeugende Maßnahmen: Verwenden Sie eine kontrollierte Atmosphärenerwärmung, eine Salzbadheizung, einen Vakuumofen, einen Kastenofen mit Kastenschutz oder tragen Sie eine Antioxidationsbeschichtung auf, und erhöhen Sie die Bearbeitungszugabe um 2-3 mm.

Vorbeugende Maßnahmen: Verstehen Sie die Kühleigenschaften des Abschreckungsmedium oder Vergütungsbehandlung und wählen Sie das geeignete Kühlmittel.

Vorbeugende Maßnahmen: Verwenden Sie das richtige Schmiedeverfahren und setzen Sie ein angemessenes Vorwärmbehandlungssystem ein.

Die Gründe und Vorkehrungen für eine unzureichende Härte sind die folgenden:

Vorbeugende Maßnahmen: Korrigieren Sie die Prozesstemperatur und überholen und überprüfen Sie das Temperaturregelsystem. Bei der Installation des Ofens sollten die Werkstücke in gleichmäßigen Abständen und nicht gestapelt oder gebündelt zur Kühlung verwendet werden.

Vorbeugende Maßnahmen: Korrigieren Sie die Prozesstemperatur und überholen und überprüfen Sie das Temperaturregelsystem.

Vorbeugende Maßnahmen: Korrigieren Sie die Prozesstemperatur und überholen und überprüfen Sie das Temperaturregelsystem. Den Ofen mit einer Temperatur betreten, die nicht höher als die eingestellte Temperatur ist.

Vorbeugende Maßnahmen: Schnelles Einfahren aus dem Ofen in den Tank, Verständnis für das Abkühlverhalten des Abschreckmediums, ggf. Zugabe oder Kühlung des Abschreckmediums, verstärktes Aufrühren des Kühlmittels und Entnahme bei einer Temperatur von Ms + 50°C.

Vorbeugende Maßnahmen: Verwenden Sie kontrollierte Atmosphäre und Salzbad-Erwärmung, Vakuum-Ofen und Kastenofen mit Kastenschutz oder Anti-Oxidations-Beschichtung, und erhöhen Sie die Bearbeitungszugabe um 2-3 mm.

Im Bereich der mechanischen Fertigung gilt das Auftreten von Verformungen während der Wärmebehandlung als absolut, während das Fehlen von Verformungen relativ ist. Mit anderen Worten, es hängt alles von der Größe ab. Dies ist hauptsächlich auf den Oberflächenrelief-Effekt zurückzuführen, der durch Martensit Umwandlung während der Wärmebehandlung.

Die Verhinderung von Verformungen (Maß- und Formänderungen) während der Wärmebehandlung ist eine anspruchsvolle Aufgabe, deren Lösung oft Erfahrung erfordert. Dies liegt daran, dass verschiedene Faktoren, wie zum Beispiel die StahlsorteDie Form der Gussform, die unsachgemäße Verteilung der Karbide und die Art des Schmiedens und der Wärmebehandlung können zu diesem Problem beitragen oder es verschlimmern.

Darüber hinaus können sich Änderungen der verschiedenen Bedingungen während der Wärmebehandlung stark auf den Grad der Verformung des Stahlstücks auswirken.

Lange Zeit wurde das Problem der Verformung durch Wärmebehandlung hauptsächlich durch Erfahrung und Heuristik gelöst. Es ist jedoch von entscheidender Bedeutung, die Beziehung zwischen Form und StahlschmiedenModulausrichtung, Form, Wärmebehandlungsmethode und Wärmebehandlungsverformung. Dieses Verständnis kann durch die Analyse der gesammelten Daten und die Erstellung von Archiven der Wärmebehandlungsverformung gewonnen werden.

Die Entkohlung ist ein Phänomen und eine Reaktion, bei der der Kohlenstoff in der Oberflächenschicht des Stahls durch die Wirkung der umgebenden Atmosphäre während des Erhitzens oder der Isolierung ganz oder teilweise verloren geht.

Die Entkohlung von Stahl Teile können eine unzureichende Härte, Abschreckrisse, Wärmebehandlungsverformungen und chemische Wärmebehandlungsfehler aufweisen. Darüber hinaus kann es erhebliche Auswirkungen haben Ermüdungsfestigkeit, Verschleißfestigkeit und Leistungsfähigkeit der Form.

Im Formenbau wird die Funkenerosion (EDM) zu einer immer häufigeren Bearbeitungsmethode. Mit der weit verbreiteten Anwendung haben jedoch auch die durch EDM verursachten Fehler zugenommen.

EDM ist eine Bearbeitungsmethode, bei der die Oberfläche einer Form durch die hohe Temperatur, die durch elektrische Entladung erzeugt wird, geschmolzen wird. Bei diesem Verfahren bildet sich eine weiße EDM-Schutzschicht auf der Bearbeitungsoberfläche, die eine Zugspannung von etwa 800 MPa erzeugt. Infolgedessen kann es während der elektrischen Bearbeitung der Form zu Verformungen oder Rissen kommen.

Daher ist es bei der Verwendung von EDM-Formen entscheidend, die Auswirkungen des EDM-Verfahrens auf den Formenstahl zu kennen und vorbeugende Maßnahmen zu ergreifen, um Defekte zu vermeiden:

Die unzureichende Zähigkeit kann entweder auf eine zu hohe Abschrecktemperatur und eine zu lange Haltezeit zurückgeführt werden, was zu einer Kornvergröberung führt, oder darauf, dass ein Anlassen in der Sprödzone nicht vermieden wurde.

Das Vorhandensein einer großen Menge an zurückbehaltenen Austenit im Werkstück kann zu strukturellen Spannungen und Rissen im Werkstück führen, wenn die Anlaßumwandlung während der Schleifhitze erfolgt. Um dies zu verhindern, können zwei vorbeugende Maßnahmen ergriffen werden: Durchführung einer Tieftemperaturbehandlung nach dem Abschrecken oder Wiederholung des Anlaßprozesses (typischerweise 2-3 mal für niedriglegierte Werkzeugstähle in der Kaltumformung), um die Menge an Restaustenit.

Die Gestaltung der Form hängt in erster Linie von ihrem Verwendungszweck ab, und ihr Aufbau ist nicht immer ganz rationell und symmetrisch.

Dies erfordert von den Konstrukteuren wirksame Maßnahmen während des Formgestaltungsprozesses. Ohne die Leistung der Form zu beeinträchtigen, sollten sie auf die Herstellbarkeit, strukturelle Rationalität und geometrische Symmetrie achten.

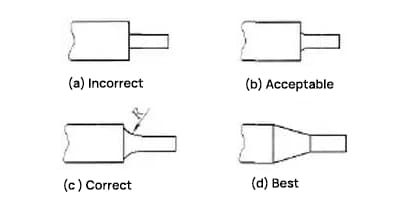

(1) Vermeiden Sie scharfe Ecken und Abschnitte mit großen Dickenunterschieden.

Abschnitte mit drastischen Dickenunterschieden, dünnen Kanten und scharfen Ecken sollten vermieden werden.

An den Übergängen zwischen dicken und dünnen Abschnitten in der Form sollten glatte Übergänge verwendet werden. Dadurch können die Temperaturunterschiede über den Formquerschnitt effektiv reduziert und die thermische Belastung minimiert werden.

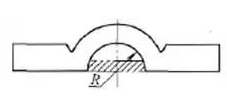

Sie kann auch die zeitliche Disparität der strukturellen Umwandlungen im Querschnitt verringern und so die strukturelle Belastung reduzieren. Abbildung 1 veranschaulicht die Verwendung von Übergangsverrundungen und Konen bei der Formgestaltung.

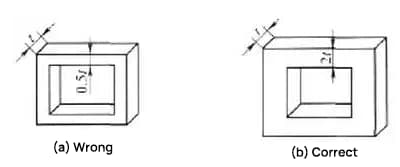

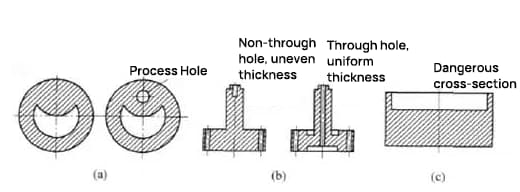

(2) Einbau von zusätzlichen Prozesslöchern

Bei Werkzeugen, bei denen es wirklich schwierig ist, gleichmäßige und symmetrische Querschnitte zu gewährleisten, sollte man, ohne die Funktionalität zu beeinträchtigen, Sacklöcher in Durchgangslöcher umwandeln oder zusätzliche Prozesslöcher in geeigneter Weise integrieren.

Abbildung 3a veranschaulicht eine Art von Matrize mit engem Hohlraum, die beim Abschrecken eine Verformung erfährt, wie durch die gestrichelten Linien dargestellt. Wenn in der Konstruktionsphase zwei Prozesslöcher hinzugefügt werden (wie in Abbildung 3b dargestellt), verringert sich die Temperaturdifferenz über den Abschnitt während des Abschreckens, wodurch die thermische Belastung verringert und die Verformungssituation erheblich verbessert wird.

Abbildung 4 zeigt auch ein Beispiel für das Hinzufügen von Prozesslöchern oder die Umwandlung von Sacklöchern in Durchgangslöcher, wodurch die erhöhte Anfälligkeit für Risse, die durch ungleichmäßige Dicke verursacht wird, verringert werden kann.

(3) Möglichst geschlossene und symmetrische Strukturen verwenden

Wenn die Form offen oder asymmetrisch ist, ist die Spannungsverteilung nach dem Abschrecken ungleichmäßig, was leicht zu Verformungen führt. Daher ist es bei allgemein verformbaren Rillenformen ratsam, die Rippen vor dem Abschrecken zu belassen und sie nach dem Abschrecken abzuschneiden.

Wie in Abbildung 5 zu sehen ist, hat sich das genutete Werkstück nach dem Abschrecken ursprünglich am Punkt R verformt. Durch Hinzufügen von Rippen (der schraffierte Teil in Abbildung 5) kann die Verformung durch Abschrecken wirksam verhindert werden.

(4) Implementierung einer zusammengesetzten Struktur

Für komplex geformte, großflächige konkave Formen mit einer Größe von mehr als 400 mm sowie für dünne, langgestreckte konvexe Formen ist eine Verbundstruktur ideal.

Dieser Ansatz vereinfacht die Komplexität, reduziert die Größe und verwandelt die Innenflächen der Form in Außenflächen. Dies erleichtert nicht nur die thermische Verarbeitung, sondern minimiert auch effektiv Verformung und Rissbildung.

Beim Entwurf einer zusammengesetzten Struktur sollte die Zerlegung im Allgemeinen diesen Grundsätzen folgen, sofern sie die Genauigkeit der Passung nicht beeinträchtigen:

(1) Passen Sie die Dicke an, um einen einheitlichen Querschnitt nach der Zersetzung zu gewährleisten, insbesondere bei Formen mit stark unterschiedlichen Ausgangsquerschnitten.

(2) Zerlegen Sie Bereiche, die zu Spannungskonzentrationen neigen, um die Spannung zu verteilen und Risse zu verhindern.

(3) Ausgerichtete Prozesslöcher zur Aufrechterhaltung der strukturellen Symmetrie einbeziehen.

(4) Erleichterung der thermischen Verarbeitung und der Montage.

(5) Vor allem muss die Benutzerfreundlichkeit gewährleistet sein.

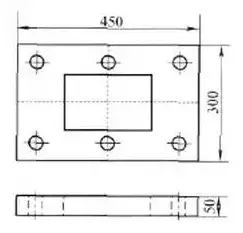

Abbildung 6 zeigt eine große konkave Form. Die Entscheidung für eine monolithische Struktur erschwert die Wärmebehandlung und führt zu einer ungleichmäßigen Schrumpfung im gesamten Formhohlraum nach dem Abschrecken.

Dies kann sogar zu ungleichmäßigen Blattkanten und flächigem Verzug führen, die in der Weiterverarbeitung nur schwer zu beheben sind. Daher kann ein modularer Aufbau verwendet werden. Wie durch die gestrichelten Linien in Abbildung 6 angedeutet, ist der Aufbau in vier Teile gegliedert.

Nach der Wärmebehandlung werden diese Teile wieder zusammengesetzt, geschliffen und zusammengefügt. Dies vereinfacht nicht nur den Wärmebehandlungsprozess, sondern löst auch das Problem der Verformung.

Verformung und Rissbildung durch Wärmebehandlung hängen eng mit dem verwendeten Stahl und seiner Qualität zusammen. Daher sollte das Material auf der Grundlage der Leistungsanforderungen des Werkzeugs ausgewählt werden.

Faktoren wie Präzision, Struktur und Größe der Matrize sowie Art, Menge und Bearbeitungsmethoden des Werkstücks sollten berücksichtigt werden.

Wenn keine Verformungs- und Präzisionsanforderungen an die Matrize gestellt werden, kann im Allgemeinen Kohlenstoffwerkzeugstahl verwendet werden, um die Kosten zu senken. Für Bauteile, die zu Verformungen und Rissen neigen, kann ein hochfester legierter Werkzeugstahl mit langsameren kritischen Abkühlgeschwindigkeiten beim Abschrecken gewählt werden.

Abbildung 7 zeigt eine Matrize für ein elektronisches Bauteil. Ursprünglich wurde T10A-Stahl verwendet, und der Prozess der Wasserabschreckung und Ölabkühlung führte zu erheblichen Verformungen und Rissbildung.

Außerdem erschwerte das Abschrecken im Alkalibad die Härtung des Formhohlraums. Jetzt wird 9Mn2V- oder CrWMn-Stahl verwendet, der die Anforderungen an Härte und Verformung beim Abschrecken erfüllt.

Wenn Formen aus Kohlenstoffstahl die Verformungsanforderungen nicht erfüllen, ist es offensichtlich, dass der Ersatz durch legierter Stahl wie 9Mn2V oder CrWMn können die Probleme der Verformung und Rissbildung lösen.

Trotz der etwas höheren Materialkosten ist es im Großen und Ganzen immer noch kostengünstig.

Gleichzeitig ist es neben der richtigen Materialauswahl von entscheidender Bedeutung, die Kontrolle und das Management von Rohstoffen zu verbessern, um Risse bei der Wärmebehandlung von Formen aufgrund von Rohmaterialfehlern zu vermeiden.

Die rationelle Formulierung der technischen Bedingungen, einschließlich der Härteanforderungen, ist ein entscheidender Weg zur Vermeidung von Abschreckverformung und Rissbildung.

Wenn örtliche Verhärtungen oder Oberflächenhärtung die Nutzungsanforderungen erfüllen kann, versuchen Sie, das Abschrecken des gesamten Stücks zu vermeiden.

Bei vollständig abgeschreckten Formen, bei denen die lokalen Anforderungen gelockert werden können, sollte die Gleichmäßigkeit nicht unbedingt angestrebt werden.

Bei teuren oder komplex strukturierten Formen, bei denen die Wärmebehandlung die technischen Anforderungen nicht erfüllen kann, sollten die Bedingungen geändert werden, indem die Anforderungen, die sich nur geringfügig auf die Lebensdauer auswirken, entsprechend reduziert werden, um eine Verschrottung aufgrund mehrfacher Nacharbeit zu vermeiden.

Bei der Wahl der Stahlsorte sollte die maximal erreichbare Härte nicht als technische Bedingung für die Konstruktion festgelegt werden.

Der Grund dafür ist, dass die maximale Härte oft mit Proben begrenzter Größe gemessen wird, die erheblich von der Härte abweichen können, die mit größeren Formen tatsächlicher Größe erreicht werden kann.

Da das Streben nach maximaler Härte häufig eine Erhöhung der Abschreckgeschwindigkeit erfordert, was zu einer höheren Tendenz zur Abschreckverformung und Rissbildung führt, kann die Verwendung einer höheren Härte als technische Bedingung selbst für kleinere Formen während der Wärmebehandlung eine gewisse Herausforderung darstellen.

Zusammenfassend sollte der Konstrukteur machbare technische Bedingungen formulieren, die auf der Nutzungsleistung und der gewählten Stahlsorte basieren.

Außerdem sollte bei der Festlegung der Härteanforderungen für die gewählte Stahlsorte der Härtebereich vermieden werden, der zur Versprödung des Anlasses führen kann.

Das richtige Management des Verhältnisses zwischen mechanischer Bearbeitung und Wärmebehandlung sowie die rationelle Anordnung der technologischer Prozessdie eine enge Abstimmung zwischen Kalt- und Warmumformung ermöglichen, sind wirksame Maßnahmen zur Verringerung der Verformung bei der Wärmebehandlung.

In manchen Fällen kann die Verformung einer Form nicht allein aus der Perspektive der Wärmebehandlung gelöst werden. Ein Umdenken und die Betrachtung des gesamten technologischen Prozesses führt jedoch oft zu unerwarteten Ergebnissen.

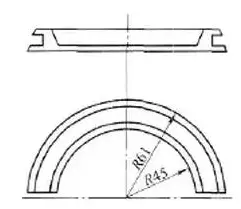

Abbildung 8 zeigt eine halbrunde Form, die aufgrund ihrer asymmetrischen Form während des Abschreckens eine erhebliche Verformung durch Verdrehen erfährt.

Wenn es vor dem Abschrecken zu einem vollen Ring bearbeitet und nach der Wärmebehandlung mit einer Sägeblattschleifscheibe in zwei Teile geschnitten wird, können nicht nur die Kosten gesenkt, sondern auch die Verformung minimiert werden.

Bei der Verarbeitung sind Verwerfungen unvermeidlich.

Wenn seine Eigenschaften bekannt sind und angemessene Bearbeitungsmöglichkeiten vorgesehen werden können, kann nicht nur die Wärmebehandlung vereinfacht, sondern auch die anschließende mechanische Bearbeitung, insbesondere das Schleifen, reduziert werden.

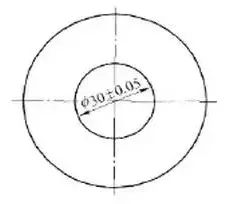

Abbildung 9 zeigt eine formgebende Form von 45# Stahl. Nach der Wärmebehandlung neigt das innere Loch dazu, sich auszudehnen. Daher sollte bei der mechanischen Bearbeitung im Voraus eine negative Toleranz reserviert werden, um die Konstruktionsanforderungen nach der Wärmebehandlung zu erfüllen.

Bei Formen, bei denen Größe und Richtung der Verformung nicht im Voraus absehbar sind, kann eine Probeabschreckung durchgeführt werden, bevor der Formhohlraum auf Konstruktionsmaße bearbeitet wurde.

Aufgrund seiner Verformungseigenschaften kann die entsprechende mechanische Bearbeitungszugabe reserviert werden.

Bei Präzisionsformen kann die durch Schneiden oder Schleifen erzeugte Spannung zu Verformungen und Rissen führen.

Daher ist die Einbeziehung von Stressabbau Glühen oder eine Alterungsbehandlung im Verarbeitungsprozess kann die Verformung erheblich reduzieren und Rissbildung verhindern.

Bei schlanken, wellenförmigen und komplex geformten Formen beispielsweise ist ein Spannungsarmglühen nach der Grobbearbeitung zur Beseitigung der durch die Zerspanung verursachten Spannungen sehr effektiv, um die Abschreckverformung zu verringern.

Ebenso kann bei einigen Formen, die ein Präzisionsschleifen erfordern, nach der Wärmebehandlung und dem Grobschleifen eine Alterungsbehandlung vorgesehen werden, um die Spannungen vom Schleifen zu beseitigen, die Abmessungen zu stabilisieren und Verformungen und Risse zu verhindern.

Bandartige Strukturen und Seigerungen in der Zusammensetzung von Stahl führen häufig zu einer ungleichmäßigen Verformung der Formen. Der Zustand der Matrixorganisation vor dem Abschrecken kann auch den Volumenunterschied der Form vor und nach dem Abschrecken beeinflussen.

Unter bestimmten Bedingungen wird die Qualität der ursprünglichen Struktur des Stahls zu einem wichtigen Faktor für die Verformung durch die Wärmebehandlung.

Um die Verformung beim Abschrecken zu minimieren, müssen nicht nur wirksame Maßnahmen während des Abschreckens ergriffen werden, sondern auch die Struktur des Stahls vor dem Abschrecken sollte angemessen kontrolliert werden.

Die Erfahrung zeigt, dass rationelles Schmieden der Schlüssel zur Minimierung der Wärmebehandlungsverformung und zur Gewährleistung einer längeren Lebensdauer der Form ist. Dies ist besonders wichtig für legierte Stähle (wie CrWMn-, Cr12- und Cr12MoV-Stähle).

Die Voraussetzung für eine geringe Verformung dieser Stahlsorten ist eine ausreichende Schmiedeleistung, die es ermöglicht, den Grad der Karbidseigerung im Stahl zu minimieren.

Daher muss der Schmiedeprozess in den folgenden fünf Punkten korrekt kontrolliert werden:

(1) Schmiedeverfahren: Der Formgebungsprozess erfordert mehrere Schmiedeschritte, in der Regel nicht weniger als drei bei hochlegiertem Stahl, um sicherzustellen, dass die Karbide gebrochen und gleichmäßig verteilt werden.

(2) Schmiedeverhältnis: Es ist ein bestimmtes Schmiedeverhältnis erforderlich. Zum Beispiel liegt das Gesamtschmiedeverhältnis für hochlegierten Stahl im Allgemeinen zwischen 8-10.

(3) Erhitzungsgeschwindigkeit: Allmählich auf ca. 800°C aufheizen, dann langsam die Temperatur auf 1100-1150°C erhöhen. Während des Erhitzungsprozesses sollte das Werkstück regelmäßig umgedreht werden, um eine gleichmäßige Erhitzung und eine gründliche Durchdringung zu gewährleisten.

(4) Kontrolle der Endtemperatur beim Schmieden: Ist die Schmiedeendtemperatur zu hoch, nimmt die Korngröße zu, was zu einer schlechteren Leistung führt. Ist die Schmiedeendtemperatur hingegen zu niedrig, wird das Material weniger dehnbar, neigt zu bandartigen Strukturen und kann leicht brechen.

Die Verformung und Rissbildung von Formen hängt nicht nur mit den während des Abschreckens erzeugten Spannungen zusammen, sondern auch mit der ursprünglichen Struktur und den Eigenspannungen vor dem Abschrecken. Daher ist es unerlässlich, die Formrohlinge vor dem Abschrecken entsprechend zu behandeln.

Typischerweise neigen kleinere Formen aus T7- und T8-Stahl dazu, sich beim Abschrecken im Volumen auszudehnen. Wenn sie vorher angelassen werden, kann ein größeres angelassenes Sorbitgefüge als das ursprüngliche Volumen erreicht werden, wodurch die Verformung beim Abschrecken verringert wird.

Andererseits neigen größere Formen, die aus kohlenstoffreichem Stahl wie T10- und T12-Stahl hergestellt wurden, dazu, beim Abschrecken im Volumen zu schrumpfen. In diesem Fall sollte das Sphäroglühen angewendet werden, das bessere Ergebnisse als das Anlassen erzielen kann.

Bei niedrig legierten Werkzeugstählen können durch ein Anlassen nach der mechanischen Bearbeitung die Legierungskarbide gleichmäßig verteilt werden, wodurch das Gefüge erheblich verbessert und die nachteiligen Auswirkungen des Schmiedens und der ursprünglichen Strukturen gemildert werden.

Durch das Anlassen entstehen gleichmäßig verteilte Karbide und ein feinkörniges Sorbitgefüge, das das Vergleichsvolumen des ursprünglichen Gefüges erhöht.

Dies verbessert nicht nur die mechanischen Eigenschaften des Stahls, sondern trägt auch zur Minimierung der Verformung bei. Bei Formen aus hochlegierten Werkzeugstählen (z. B. hochchromhaltigen Stählen) kann es beim Abschrecken nach dem Anlassen zu unterschiedlichen Kontraktionsgraden kommen.

Daher kann das Ersetzen des Hochtemperaturanlassens durch Glühen während des Anlassens zu besseren Ergebnissen nach dem Abschrecken führen.

Legierter Baustahl kann durch eine Vorvergütung eine höhere Härte erreichen, wodurch auch die Volumenänderungen beim Abschrecken minimiert werden, was mögliche Verformungen und Risse verringert.

Die Anwendung des Niedertemperaturglühens zum Abbau von Kaltverformungsspannungen in Formen ist einfacher als das Anlassen und zeichnet sich durch einen kürzeren Zyklus, weniger Oxidation und die Anwendbarkeit auf verschiedene Werkstoffe mit demselben Verfahren aus.

Um die durch schlechtes Schmieden verursachten Netzwerkkarbide zu beseitigen und die Tiefe der gehärteten Schicht zu erhöhen, kann eine Normalisierungsbehandlung durchgeführt werden.

Zusammenfassend lässt sich sagen, dass alle Arten der Vorwärmbehandlung entsprechend den Expansions- und Kontraktionsmustern der Form durchgeführt werden sollten, um die ursprüngliche Struktur anzupassen und Bearbeitungsspannungen zu beseitigen, um Verformungen und Risse zu reduzieren.

Um den Verzug beim Abschrecken von Werkstücken zu minimieren und zu vermeiden, sind nicht nur eine rationelle Konstruktion des Werkstücks, die Auswahl der Werkstoffe, die Formulierung der technischen Anforderungen an die Wärmebehandlung und die korrekte thermische Bearbeitung (Gießen, Schmieden, Schweißen) und Vorwärmung der Rohlinge erforderlich, sondern es ist auch wichtig, bei der Wärmebehandlung auf folgende Punkte zu achten:

(1) Rationelle Auswahl der Heiztemperatur

Um die Härtung zu gewährleisten, sollte die Abschrecktemperatur im Allgemeinen so niedrig wie möglich sein. Bei bestimmten Formen aus hochkohlenstoffhaltigen Stahllegierungen (z. B. CrWMn-, Cr12Mo-Stahl) kann der Verzug beim Abschrecken jedoch durch eine angemessene Erhöhung der Abschrecktemperatur kontrolliert werden, um die Frau PunktDadurch erhöht sich die Menge des Restaustenits.

Bei dickeren Formen aus kohlenstoffreichem Stahl kann die Abschrecktemperatur auch leicht erhöht werden, um das Auftreten von Abschreckrissen zu verhindern.

Bei Formen, die zu Verformung und Rissbildung neigen, sollte vor dem Abschrecken ein Spannungsarmglühen durchgeführt werden.

(2) Rationales Heizverfahren

Die Erwärmung sollte so gleichmäßig wie möglich erfolgen, um die thermische Belastung während der Erwärmung zu minimieren.

Für Formen aus hochlegiertem Stahl mit großem Querschnitt und komplexer Formgebung, die hohe Anforderungen an die Verformung stellen, sollte in der Regel eine Vorwärmung oder eine begrenzte Aufheizrate angewendet werden.

(3) Richtige Auswahl der Kühlmethode und des Kühlmittels

Vorabkühlung, stufenweise Abschreckung und stufenweise Abkühlung sollten so weit wie möglich gewählt werden.

Das Abschrecken vor dem Abkühlen hat eine gute Wirkung auf die Verringerung des Verzugs bei langen, dünnen oder dünnen Formen, und bis zu einem gewissen Grad kann es den Verzug bei Formen mit erheblichen Dickenschwankungen verringern.

Für komplizierte Formen oder Formen mit erheblichen Querschnittsunterschieden ist eine stufenweise Abschreckung vorzuziehen. So werden beispielsweise bei Schnellarbeitsstählen durch stufenweises Abschrecken bei 580-620 °C Verzug und Rissbildung beim Abschrecken weitgehend vermieden.

(4) Korrekte Beherrschung der Abschreckungsmethoden

Die richtige Wahl der Art und Weise, wie das Werkstück in das Medium eingetaucht wird, sollte die gleichmäßigste Abkühlung der Form und den Eintritt in das Kühlmedium auf dem Weg des geringsten Widerstands gewährleisten, wobei die am langsamsten abkühlende Seite in Richtung der Flüssigkeitsbewegung zeigt.

Wenn die Form unter den Ms-Punkt abgekühlt ist, sollte die Bewegung aufhören. Formen mit ungleichmäßiger Dicke sollten z. B. zuerst mit dem dickeren Teil eingetaucht werden; Werkstücke mit erheblichen Querschnittsänderungen können die Verformung durch Wärmebehandlung verringern, indem die Bearbeitungslöcher vergrößert, Verstärkungsrippen reserviert oder Löcher mit Asbest verschlossen werden usw.

Bei Werkstücken mit konkaven Oberflächen oder Durchgangslöchern sollten die konkave Seite und die Löcher nach oben getaucht werden, um die Blasen in den Durchgangslöchern zu vertreiben.

Die Wärmebehandlung ist ein unverzichtbarer Fertigungsprozess in der Formenherstellung, der sich sowohl auf die Qualität als auch auf die Kosten der Form auswirkt und als entscheidende Maßnahme zur Verlängerung ihrer Lebensdauer dient. Verformung und Rissbildung sind zwei große Herausforderungen bei der Wärmebehandlung von Formen.

Die Ursachen für diese Probleme sind komplex, aber wenn man ihre Muster versteht, gründliche Analysen und Untersuchungen durchführt und die Probleme genau angeht, ist es möglich, die Formverformung zu verringern und die Rissbildung wirksam zu kontrollieren.