Warum verformen sich Formen während der Wärmebehandlung und verursachen kostspielige Fehler? Dieser Artikel befasst sich mit den grundlegenden Ursachen, wie Materialauswahl, Werkzeugkonstruktion und Fertigungsverfahren, und stellt vorbeugende Maßnahmen vor. Wenn Ingenieure den Einfluss von Heizraten, Kühlmethoden und Eigenspannungen verstehen, können sie die Verformung verringern und die Qualität der Formen verbessern. Erfahren Sie, wie Sie durch die Wahl der richtigen Werkstoffe und die Optimierung von Wärmebehandlungsprozessen Zeit und Ressourcen sparen und sicherstellen können, dass Ihre Formen den Präzisionsstandards entsprechen.

Eine Maschinenfabrik wählte T10A-Stahl für die Herstellung komplizierter Matrizen mit großen Unterschieden in der Querschnittsgröße und minimaler Verformung nach dem Abschrecken, wobei eine Härte von 56-60HRC erforderlich ist.

Nach der Wärmebehandlung entsprach die Härte der Matrize zwar den technischen Anforderungen, aber die Verformung war zu groß, so dass die Matrize verschrottet werden musste.

Für die Herstellung präziser und komplexer Formen mit begrenzter Verformung wird empfohlen, möglichst mikroverformbaren Stahl, wie z. B. luftabgeschreckten Stahl, zu verwenden.

Normalerweise wird Cr12MoV-Stahl als Mikroverformungsstahl betrachtet, der nur eine begrenzte Verformung aufweisen sollte.

Die metallografische Analyse der Matrize mit übermäßiger Verformung zeigte einen hohen Anteil an eutektischen Karbiden im Matrizenstahldie in Streifen und Blöcken vorhanden waren.

(1) Ursachen der Würfelellipse (Verformung)

Das Vorhandensein ungleichmäßiger Karbide, die in einer bestimmten Richtung im Matrizenstahl verteilt sind, ist die Ursache für die starke Verformung. Der Ausdehnungskoeffizient der Karbide ist etwa 30% kleiner als der der Matrixstruktur des Stahls.

Beim Erhitzen verhindern die Karbide die Ausdehnung des Innenlochs der Matrize und beim Abkühlen die Schrumpfung des Innenlochs der Matrize, was zu einer ungleichmäßigen Verformung des Innenlochs der Matrize führt und bewirkt, dass das runde Loch der Matrize elliptisch wird.

(2) Vorbeugende Maßnahmen

① Bei der Herstellung von Präzisions- und komplexen Formen sollten wir uns bemühen, Formenstahl mit minimaler Karbidseigerung zu wählen, auch wenn dies nicht die billigste Option ist. Wir sollten Stahl vermeiden, der von kleinen Stahlwerken hergestellt wird und eine schlechte Materialqualität aufweist.

Der Gesenkstahl mit erheblicher Karbidseigerung sollte ordnungsgemäß geschmiedet werden, um die Karbidkristallblöcke aufzubrechen und die ungleichmäßige Verteilung der Karbide zu verringern. Dadurch wird auch jede Anisotropie in den Eigenschaften des Stahls beseitigt.

③ Der geschmiedete Gesenkstahl sollte abgeschreckt und vergütet um eine Sorbitstruktur mit gleichmäßiger Verteilung der Karbide zu erreichen, die fein und dispergiert ist. Dadurch wird die Verformung in der komplexen Präzisionsform nach der Wärmebehandlung minimiert.

④ Bei Formen mit größeren Abmessungen oder solchen, die nicht geschmiedet werden können, kann eine Doppellösungs-Finishing-Behandlung eingesetzt werden, um die Karbide gleichmäßig zu verfeinern und zu verteilen. Dadurch werden auch die Kanten und Ecken abgerundet und die Verformung durch die Wärmebehandlung in der Form verringert.

Das Design einer Form richtet sich in erster Linie nach ihrem Verwendungszweck, weshalb ihre Struktur nicht immer völlig rational oder symmetrisch ist. Daher müssen die Konstrukteure wirksame Maßnahmen ergreifen, um die Herstellbarkeit, die Rationalität der Struktur und die Symmetrie der geometrischen Form der Form zu gewährleisten und gleichzeitig die Leistungsfähigkeit der Form zu erhalten. Dies erfordert sorgfältige Überlegungen während des Entwurfsprozesses.

(1) Versuchen Sie, scharfe Ecken und Abschnitte mit unterschiedlicher Dicke zu vermeiden.

Konstrukteure sollten Abschnitte, dünne Kanten und scharfe Ecken mit großen Dickenunterschieden bei der Formkonstruktion vermeiden. Stattdessen sollten weiche Übergänge an den Übergängen der Formdicke vorgesehen werden. Dadurch werden Temperaturunterschiede und thermische Spannungen im Formteil wirksam reduziert. Darüber hinaus kann der Zeitunterschied bei der Gefügeumwandlung und die Gefügespannung durch die Verwendung von Übergangsverrundungen und Konen verringert werden.

(2) Prozessloch angemessen vergrößern

Bei Werkzeugen, die keinen gleichmäßigen und symmetrischen Querschnitt gewährleisten können, kann es erforderlich sein, die Konstruktion zu ändern, indem Nicht-Durchgangslöcher in Durchgangslöcher umgewandelt oder zusätzliche Prozesslöcher hinzugefügt werden, sofern dies die Leistung des Werkzeugs nicht beeinträchtigt.

Formen mit engen Kavitäten können nach dem Abschrecken verformt werden. Durch Hinzufügen von zwei Prozesslöchern in der Konstruktionsphase kann der Temperaturunterschied über den Querschnitt während des Abschreckens verringert werden, was zu einer geringeren thermischen Belastung und besseren Verformungen führt.

Die Erhöhung der Anzahl der Prozesslöcher oder die Umwandlung ungleichmäßiger Löcher in Durchgangslöcher kann ebenfalls das Risiko von Rissen aufgrund ungleichmäßiger Dicke verringern.

(3) Es sollte eine möglichst enge und symmetrische Struktur gewählt werden.

Wenn die Form der Matrize offen oder asymmetrisch ist, ist die Spannungsverteilung nach dem Abschrecken ungleichmäßig, was sie anfällig für Verformungen macht. Um dies abzumildern, ist es üblich, die Verrippung bei Werkzeugen mit verformbaren Rillen vor dem Abschrecken beizubehalten und sie nach dem Prozess abzuschneiden. Dies trägt dazu bei, Verformungen bei R während des Abschreckens zu verhindern und verbessert die Gesamtstabilität des Werkstücks.

(4) Kombinierte Struktur wird angenommen

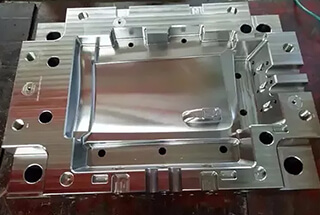

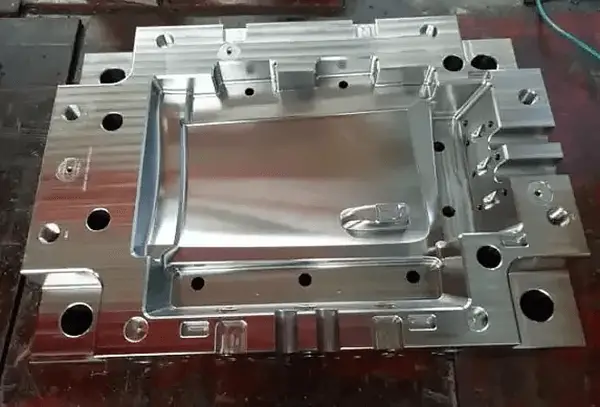

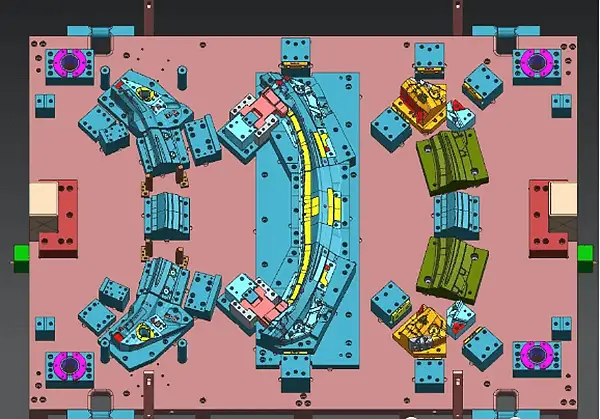

Für Großformen mit komplizierte Formen und Größen von mehr als 400 mm sowie Stanzen mit kleinen Dicken und großen Längen ist es ratsam, eine kombinierte Struktur zu wählen, um die Komplexität zu vereinfachen und die Größe von groß auf klein zu reduzieren.

Die Neuausrichtung der Innenfläche der Matrize zur Außenfläche kann sowohl die Warm- als auch die Kaltverarbeitung erleichtern und auch Verformungen und Risse verringern.

Beim Entwurf einer kombinierten Struktur sollten die folgenden Grundsätze berücksichtigt werden, um eine ordnungsgemäße Zerlegung zu gewährleisten, ohne die Passgenauigkeit zu beeinträchtigen:

(1) Passen Sie die Dicke an, um einen gleichmäßigen Querschnitt nach der Zersetzung zu erhalten.

(2) Zersetzung in Bereichen, in denen eine Spannungskonzentration auftritt, um Spannungen zu verteilen und Risse zu verhindern.

(3) Passen Sie die Struktur mit Prozesslöchern an, um sie symmetrisch zu machen.

(4) Bequemlichkeit sowohl bei der Kalt- als auch bei der Warmverarbeitung und -montage gewährleisten.

(5) Am wichtigsten ist es, die Nutzbarkeit der Struktur zu gewährleisten.

Die Verwendung einer integralen Struktur für große Formen kann die Wärmebehandlung erschweren, was zu einer ungleichmäßigen Schrumpfung der Kavität nach dem Abschrecken führt. Dies kann zu konkav-konvexen Kanten, Verzerrungen in der Ebene und Schwierigkeiten bei der Behebung dieser Probleme bei der späteren Verarbeitung führen.

Um diese Herausforderungen zu bewältigen, ist die Verwendung einer kombinierten Struktur eine geeignete Lösung. Nach der Wärmebehandlung kann die Struktur zusammengesetzt, geschliffen und erneut angepasst werden. Dies vereinfacht nicht nur den Wärmebehandlungsprozess, sondern löst auch effektiv Verformungsprobleme.

In Fabriken kommt es häufig vor, dass Formen mit komplexen Formen und hoher Präzision nach der Wärmebehandlung erhebliche Verformungen aufweisen. Bei näherer Betrachtung wird oft festgestellt, dass die Ursache für diese Verformung die fehlende Vorwärmung sowohl bei der Bearbeitung als auch bei der abschließenden Wärmebehandlung ist.

1. Ursachen der Verformung

Die Überlagerung der Eigenspannung bei der Bearbeitung und die Spannung nach dem Abschrecken erhöht die Verformung des Werkzeugs nach der Wärmebehandlung.

2. Vorbeugende Maßnahmen

Um die Eigenspannung und die Verformung des Werkzeugs nach dem Abschrecken zu verringern, können folgende Maßnahmen ergriffen werden:

(1) Durchführung eines Stressabbaus Glühen einmal bei einer Temperatur von (630-680)°C für (3-4) Stunden mit Abkühlung des Ofens auf 500°C oder 400°C für (2-3) Stunden, zwischen der Vorbearbeitung und der Halbfertigbearbeitung.

(2) Senken Sie die Abschrecktemperatur, um die Restspannung nach dem Abschrecken zu reduzieren.

(3) Abschrecken der Form in Öl bei 170°C und Abkühlen an der Luft (Stufenabschreckung).

(4) Verringerung der Eigenspannung durch isothermisches Abschrecken.

Durch die Einhaltung dieser Schritte können die Eigenspannung und die Verformung des Werkzeugs nach dem Abschrecken minimiert werden.

Die landläufige Meinung, dass die Verformung eines Werkzeugs nach der Wärmebehandlung durch die Abkühlung verursacht wird, ist falsch.

In Wirklichkeit hat die richtige Verarbeitungstechnologie für die Form, insbesondere für komplexe Formen, einen größeren Einfluss auf ihre Verformung.

Ein Vergleich der Erwärmungsvorgänge einiger Formen zeigt, dass schnellere Erwärmungsgeschwindigkeiten oft zu größeren Verformungen führen.

(1) Die Ursache der Verformung jedes Metalls dehnt sich bei Erwärmung aus

Wenn Stahl erhitzt wird, führt die ungleichmäßige Temperatur der einzelnen Teile in derselben Form (d. h. ungleichmäßige Erwärmung) zu einer ungleichmäßigen Ausdehnung, die zu Eigenspannung durch ungleichmäßige Erwärmung verursacht werden.

Unterhalb des Umwandlungspunktes von Stahl entstehen thermische Spannungen hauptsächlich durch ungleichmäßige Erwärmung.

Wenn die Temperatur die Umwandlungstemperatur überschreitet, führt eine ungleichmäßige Erwärmung zu einer ungleichmäßigen Gefügeumwandlung, die strukturelle Spannungen erzeugt.

Infolgedessen erhöht sich bei schnellerer Erwärmung der Temperaturunterschied zwischen der Oberfläche und dem Kern des Werkzeugs, was zu höheren Spannungen und einer stärkeren Verformung des Werkzeugs nach der Wärmebehandlung führt.

(2) Vorbeugende Maßnahmen

Die komplexe Form sollte schrittweise unter die Phasenübergangstemperatur erwärmt werden.

Im Allgemeinen ist der Verzug der Form bei der Wärmebehandlung im Vakuum deutlich geringer als in einem Salzbadofen.

Für niedrige legierter Stahl Formen ist ein Vorwärmzyklus bei einer Temperatur von 550-620°C ausreichend. Für hochlegierte Formen wird ein zweistufiger Vorwärmzyklus bei Temperaturen von 550-620°C und 800-850°C empfohlen.

Einige Hersteller glauben, dass die Erhöhung der Abschrecktemperatur entscheidend für die hohe Härte der Matrize ist. Die tatsächliche Produktionserfahrung zeigt jedoch, dass dies keine geeignete Methode ist.

Bei komplexen Werkzeugen wird die normale Erwärmungstemperatur sowohl für das Erwärmen als auch für das Abschrecken verwendet. Die Wärmebehandlungsverformung, die nach dem Erhitzen bei der maximal zulässigen Temperatur auftritt, ist im Vergleich zu der bei der minimal zulässigen Temperatur viel größer.

(1) Ursachen der Verformung

Es ist allgemein bekannt, dass eine Erhöhung der Abschrecktemperatur zu einer Vergrößerung der Korngröße des Stahls führt. Der Grund dafür ist, dass eine größere Korngröße die Härtbarkeit erhöht, was zu größeren Spannungen beim Abschrecken und Abkühlen führt.

Da die meisten komplexen Matrizen aus mittel- bis hochlegiertem Stahl hergestellt werden, führt eine hohe Abschrecktemperatur außerdem zu einem Anstieg der Restwerte. Austenit in der Struktur aufgrund eines niedrigen Ms-Punktes. Dies führt zu einem Anstieg der Verformung der Matrize nach der Wärmebehandlung.

(2) Vorbeugende Maßnahmen

Um die technischen Anforderungen an die Form zu erfüllen, ist es wichtig, eine geeignete Erwärmungstemperatur zu wählen. Um die Spannungen während der Abkühlung zu minimieren und die Verformung durch die Wärmebehandlung bei komplexen Formen zu verringern, ist es ratsam, die niedrigstmögliche Abschrecktemperatur zu wählen.

Das Ausmaß der Verformung und Rissbildung während der Wärmebehandlung ist eng mit dem Stahlsorte und seine Qualität. Die Auswahl sollte auf der Grundlage der Leistungsanforderungen der Form erfolgen, wobei die Präzision, Struktur und Größe der Form sowie die Art, Menge und Verarbeitungsmethode des zu verarbeitenden Materials zu berücksichtigen sind.

Für Teile ohne Verformungs- und Genauigkeitsanforderungen kann zur Kostensenkung Kohlenstoffwerkzeugstahl verwendet werden. Für Teile, die zur Verformung und Rissbildung neigen, kann legierter Werkzeugstahl mit höherer Festigkeit und einem langsameren kritische Abkühlungsgeschwindigkeit während des Abschreckens gewählt werden sollte.

Entspricht die Verformung einer Matrize aus Kohlenstoffstahl nicht den Anforderungen, sollte stattdessen 9Mn2V-Stahl oder CrWMn-Stahl verwendet werden, auch wenn die Kosten für das Material höher sein können. Dadurch werden die Probleme der Verformung und Rissbildung gelöst, was langfristig zu einer kostengünstigen Lösung führt.

Es ist auch wichtig, die Kontrolle und das Management von Rohstoffen zu verschärfen, um Rissbildung während der Wärmebehandlung aufgrund von Mängeln in den Rohstoffen zu vermeiden.

Die Formulierung angemessener technischer Spezifikationen (einschließlich Härteanforderungen) ist ein entscheidender Schritt zur Vermeidung von Verformungen und Rissen beim Abschrecken. Lokales Härten oder Oberflächenhärtung die Nutzungsanforderungen erfüllen kann, und eine Gesamtabschreckung sollte nach Möglichkeit vermieden werden.

Bei ganzen Abschreckwerkzeugen können die lokalen Anforderungen gelockert werden, und es besteht keine Notwendigkeit, die Einheitlichkeit durchzusetzen. Wenn es bei Formen mit hohen Kosten oder komplexer Struktur schwierig ist, die technischen Anforderungen während der Wärmebehandlung zu erfüllen, empfiehlt es sich, die technischen Spezifikationen anzupassen und die Anforderungen zu lockern, die sich nur geringfügig auf die Lebensdauer auswirken, um Verschrottungen durch wiederholte Reparaturen zu vermeiden.

Die höchste erreichbare Härte sollte nicht als einzige technische Spezifikation für die Konstruktion des ausgewählten Stahls herangezogen werden. Dies liegt daran, dass die höchste Härte häufig an einer kleinen Probe mit begrenzter Größe gemessen wird, die sich erheblich von der Härte unterscheiden kann, die an einer größeren Form tatsächlicher Größe erreicht werden kann.

Das Streben nach höchster Härte erfordert oft eine Erhöhung der Abkühlungsgeschwindigkeit beim Abschrecken, was zu einer erhöhten Verformung und Rissbildung führen kann. Daher kann die Festlegung einer höheren Härte als technische Bedingung eine Herausforderung für die Wärmebehandlung darstellen, selbst bei kleinen Formen.

Zusammenfassend kann gesagt werden, dass der Konstrukteur vernünftige und realisierbare technische Spezifikationen auf der Grundlage der beabsichtigten Verwendung und der ausgewählten Stahlsorten festlegen sollte. Außerdem sollte bei der Festlegung der Härteanforderungen für die ausgewählten Stahlsorten der Härtebereich vermieden werden, der mit der Anlasssprödigkeit verbunden ist.

1. Ursachen der Verformung

Legierte Stähle, wie z. B. Cr12MoV-Stahl, haben oft einen hohen Anteil an Restaustenit nach dem Abschrecken. Die verschiedenen Gefüge im Stahl haben unterschiedliche spezifische Volumina, wobei Austenit das kleinste spezifische Volumen hat, was die Hauptursache für die Volumenverringerung in Werkzeugen aus hochlegiertem Stahl nach dem Abschrecken und Anlassen bei niedriger Temperatur ist.

Das spezifische Volumen der verschiedenen Stahlkonstruktionen nimmt in der folgenden Reihenfolge ab: Martensit, gehärteter Sorbit, Perlit und Austenit.

2. Vorbeugende Maßnahmen

(1) Die Abschrecktemperatur ordnungsgemäß reduzieren

Wie bereits erwähnt, führen höhere Abschreckungstemperaturen zu einer größeren Restaustenit Masse. Daher ist die Wahl der richtigen Abschrecktemperatur von entscheidender Bedeutung für die Verringerung der Formschrumpfung. Um die technischen Anforderungen der Form zu erfüllen, sollte die Gesamtleistung der Form berücksichtigt und die Abschrecktemperatur entsprechend reduziert werden.

(2) Erhöhen Sie die Anlasstemperatur

Die Daten zeigen, dass der Restaustenitgehalt von Cr12MoV-Stahl, der bei 500 °C angelassen wird, nur halb so hoch ist wie der von Stahl, der bei 200 °C angelassen wird. Daher sollte die Anlasstemperatur erhöht werden, wobei die technischen Anforderungen an das Werkzeug weiterhin erfüllt werden müssen. In der Praxis ist die Verformung eines bei 500°C angelassenen Cr12MoV-Stahlwerkzeugs minimal, mit nur einer leichten Abnahme der Härte (2-3HRC).

(3) Kryogenische Behandlung anwenden

Die Tieftemperaturbehandlung nach dem Abschrecken ist eine wirksame Methode zur Verringerung der Restaustenitmasse und zur Minimierung von Verformungen und Größenänderungen während des stabilen Gebrauchs. Daher sollte die Tieftemperaturbehandlung für Präzisionswerkzeuge und komplexe Formen verwendet werden.

Die Verformung, die bei der Wärmebehandlung von Werkzeugen auftritt, ist häufig nach dem Abschrecken und Abkühlen sichtbar. Es gibt zwar verschiedene Faktoren, die dazu beitragen, aber die Auswirkungen des Abkühlungsprozesses dürfen nicht übersehen werden.

1. Ursachen der Verformung

Wenn die Matrize unter den Grenzwert abgekühlt wird MS-Punktfindet im Stahl eine Phasenumwandlung statt. Dies führt nicht nur zu thermischen Spannungen durch ungleichmäßige Abkühlung, sondern auch zu strukturellen Spannungen aufgrund der ungleichmäßigen Phasenumwandlung. Je schneller die Abkühlungsgeschwindigkeit und je ungleichmäßiger die Abkühlung ist, desto größer sind die Spannungen und die Verformung.

2. Vorbeugende Maßnahmen

(1) Wann immer möglich, Vorkühlung verwenden

Um die Härte der Matrize zu gewährleisten, sollte die Vorkühlung so weit wie möglich genutzt werden. Bei Kohlenstoffstahl und niedrig legiertem Matrizenstahl kann vorgekühlt werden, bis die Ecken schwarz werden (720-760°C). Bei Stählen mit stabilem unterkühltem Austenit in der Perlit-Umwandlungszone kann die Vorkühlung bis etwa 700 °C erfolgen.

(2) Schrittweise Kühlung Abschrecken

Das Abschreckverfahren mit stufenweiser Abkühlung ist eine wirksame Methode zur Verringerung der Verformung in einigen komplexen Werkzeugen, da es die thermische Belastung und die Belastung des Mikrogefüges während des Prozesses erheblich reduziert. Abschreckungsprozess.

(3) Austempering verwenden

Das Bainitisieren kann die Verformung in einigen Präzisions- und komplexen Werkzeugen erheblich reduzieren.

Es ist unmöglich, die Verformung einer Form nach dem Abschrecken vollständig zu beseitigen. Die folgenden Methoden können jedoch zur Kontrolle der Verformung in Präzisions- und komplexen Formen eingesetzt werden:

(1) Wählen Sie eine geeignete Heiztemperatur

Um die Härtung zu gewährleisten, sollte die niedrigstmögliche Abschrecktemperatur gewählt werden. Für hohe kohlenstofflegierter Stahl (z. B. CrWMn- und Cr12Mo-Stahl) kann die Abschrecktemperatur erhöht werden, um den MS-Punkt zu senken und den Restaustenit zu erhöhen, um die Abschreckverformung zu kontrollieren.

Außerdem kann die Abschrecktemperatur von Werkzeugen aus kohlenstoffreichem Stahl mit großer Dicke erhöht werden, um Abschreckrisse zu vermeiden. Bei Werkzeugen, die zur Verformung und Rissbildung neigen, sollte vor dem Abschrecken ein Spannungsarmglühen durchgeführt werden.

(2) Optimale Heizung

Es sollte eine gleichmäßige Erwärmung angestrebt werden, um die thermische Belastung während der Erwärmung zu verringern. Bei Werkzeugen aus hochlegiertem Stahl mit großen Querschnitten, komplexen Formen und hohen Verformungsanforderungen ist in der Regel ein Vorwärmen oder eine begrenzte Erwärmungsgeschwindigkeit erforderlich.

(3) Geeignete Kühlungsart und Kühlmedium

Wann immer es möglich ist, sollte das Abschrecken mit Vorkühlung, das Abschrecken in Stufen und das Abkühlen in Stufen gewählt werden. Das Vorkühlungsabschrecken ist ein wirksames Mittel zur Verringerung der Verformung bei schlanken oder dünnen Werkzeugen. Auch bei Werkzeugen mit großen Dickenunterschieden kann es die Verformung bis zu einem gewissen Grad reduzieren.

Für Formen mit komplexen Formen und erheblichen Unterschieden im Querschnitt wird eine stufenweise Abschreckung empfohlen. Wenn Hochgeschwindigkeitsstahl bei 580-620°C abgeschreckt wird, können Abschreckverformung und Rissbildung vermieden werden.

(4) Ordnungsgemäße Durchführung von Abschreckvorgängen

Um eine möglichst gleichmäßige Abkühlung der Form zu gewährleisten, sollte die richtige Methode des Eintauchens des Werkstücks in das Medium gewählt werden. Das Werkstück sollte in Richtung des geringsten Widerstands in das Kühlmedium eintauchen und die am langsamsten abkühlende Seite sollte in Richtung der Flüssigkeit bewegt werden. Sobald die Form unter den MS-Punkt abgekühlt ist, sollte die Bewegung gestoppt werden.

Bei ungleichmäßiger Dicke in der Form sollte beispielsweise das dickere Teil zuerst abgeschreckt werden. Um die Verformung durch die Wärmebehandlung bei Werkstücken mit großen Querschnittsänderungen zu verringern, können Bearbeitungslöcher, Verstärkungsrippen und Asbeststopfen in den Löchern hinzugefügt werden.

Bei Werkstücken mit konkaven und konvexen Oberflächen oder Durchgangsbohrungen sollten die konkave Oberfläche und die Bohrung nach oben abgeschreckt werden, um Blasen in der Durchgangsbohrung zu lösen.

Die Ursachen für die Verformung von Präzisions- und komplexen Formen sind oft komplex, aber durch das Verständnis der Verformungsgesetze, die Analyse der Ursachen und die Anwendung verschiedener Methoden zur Vermeidung von Verformungen können diese reduziert und kontrolliert werden.

Im Allgemeinen können die folgenden Methoden angewendet werden, um Verformungen durch Wärmebehandlung bei Präzisions- und komplexen Formen zu verhindern:

(1) Auswahl geeigneter Materialien

Für Präzisions- und komplexe Matrizen wird ein Mikroverformungsstahl mit guter Materialeigenschaften (wie z.B. luftabgeschreckter Stahl) gewählt werden. Bei Gesenkstählen mit signifikanter Karbidseigerung sind ein angemessenes Schmieden und Abschrecken sowie Anlassen Wärmebehandlung sollte durchgeführt werden. Für größere Gesenkstähle oder Gesenkstähle, die nicht geschmiedet werden können, kann eine Mischkristall-Wärmebehandlung mit doppelter Raffination durchgeführt werden.

(2) Angemessen Struktur der Form Gestaltung

Die Struktur der Form sollte angemessen sein, eine symmetrische Form haben und nicht zu dick sein. Bei Formen, die sich stark verformen, sollten die Verformungsgesetze verstanden und Bearbeitungsspielräume vorgesehen werden. Für große, präzise und komplexe Formen kann eine kombinierte Struktur verwendet werden.

(3) Beseitigung von Eigenspannungen bei der maschinellen Bearbeitung

Um Eigenspannungen während der Bearbeitung zu beseitigen, sollte bei Präzisionswerkzeugen und komplexen Werkzeugen eine Wärmebehandlung im Voraus durchgeführt werden.

(4) Angemessene Wahl der Heiztemperatur

Die Erwärmungstemperatur sollte vernünftig gewählt und die Erwärmungsgeschwindigkeit kontrolliert werden. Langsames Erwärmen, Vorwärmen und andere ausgewogene Erwärmungsmethoden können verwendet werden, um die Verformung bei der Wärmebehandlung von Präzisions- und komplexen Werkzeugen zu verringern.

(5) Geeigneter Kühlungsprozess

Um die Härte der Matrize zu gewährleisten, sollten so weit wie möglich Vorkühlung, stufenweises Abschrecken oder Warmabschreckung eingesetzt werden.

(6) Vakuum-Erwärmung, Abschrecken und Tieftemperaturbehandlung

Bei Präzisionswerkzeugen und komplexen Werkzeugen sollte nach Möglichkeit eine Abschreckung im Vakuum und eine Tieftemperaturbehandlung nach dem Abschrecken durchgeführt werden.

(7) Vor-Wärmebehandlung, Alterungswärmebehandlung und Nitrieren Wärmebehandlung

Bei einigen präzisen und komplizierten Werkzeugen können Vorwärmebehandlung, Alterungswärmebehandlung und Vergütungsnitrierungswärmebehandlung eingesetzt werden, um die Genauigkeit der Werkzeuge zu kontrollieren.

Darüber hinaus ist die ordnungsgemäße Durchführung von Wärmebehandlungsverfahren (wie z. B. Lochverstopfung, Lochbindung, mechanische Fixierung, geeignete Erwärmungsmethoden, korrekte Wahl der Kühlrichtung und der Bewegungsrichtung im Kühlmedium usw.) und eine angemessene Anlassen Wärmebehandlung Verfahren sind ebenfalls wirksame Maßnahmen zur Verringerung der Verformung von komplexen Präzisionsformen.