Wodurch werden Formen nach der Wärmebehandlung rissig? Woran kann man erkennen, ob eine Form richtig wärmebehandelt wurde? Die Wärmebehandlung von Formen kann sehr komplex sein, doch wer die häufigsten Probleme und Lösungen kennt, kann Zeit und Ressourcen sparen. Dieser Artikel beantwortet 22 häufig gestellte Fragen zur Wärmebehandlung von Formen und bietet praktische Ratschläge und Expertenwissen. Von der Vermeidung gängiger Fallstricke bis hin zur Sicherstellung einer optimalen Leistung finden Sie hier wertvolle Informationen, die Ihr Verständnis für diesen wichtigen Prozess verbessern. Lesen Sie weiter, um den Schlüssel zur erfolgreichen Wärmebehandlung von Formen zu entdecken.

Dies kann durch Erhitzen und Abschrecken bei Temperaturen zwischen 1050 und 1100 °C und anschließendes Abschrecken mit Öl erreicht werden.

Für Heißarbeiten ist sie jedoch nicht erforderlich Matrizenstahl eine so hohe Härte zu haben, da seine Leistung bei hoher Härte erheblich beeinträchtigt wird.

Normalerweise bietet ein Härtebereich von HRC46-50 eine gute Leistung und Haltbarkeit.

Wenn eine Schleifmaschine verwendet wird, können die Verarbeitungskosten hoch sein, die Menge des verarbeiteten Materials kann groß sein, aber die Größe des Produkts entspricht möglicherweise nicht dem erforderlichen Standard.

Wenn Salzsäure nicht in der Lage ist, die Oberfläche zu reinigen, ist es wahrscheinlich, dass Sie Gesenkstahl mit einem hohen Chromgehalt verwenden. Handelt es sich um Matrizenstahl D2 oder H13?

Die Oxidschicht auf hochchromhaltigem Formenstahl ist schwer zu entfernen, kann aber mit einem sauren Edelstahlreiniger abgewaschen werden. Diese Reiniger sind im Werkzeug- oder Edelstahlhandel leicht erhältlich.

Die Oxidschicht auf hochchromhaltigen Formstählen lässt sich nicht ohne weiteres mit Salzsäure entfernen. Es gibt jedoch alternative Methoden.

Nachdem die Form mit einem Ölstein poliert wurde, wird die Oberfläche glatt. Vor der Wärmebehandlung kann sie mit einem groben Schleifstein oder Schleifband geschliffen werden. Anschließend kann die Form erneut mit einem feinen Ölstein geschliffen werden.

Eine andere Methode besteht darin, die Form zunächst mit einer Fiberscheibe zu schleifen, um die blanke Haut effektiv zu entfernen. Dann wird geschliffen und poliert oder sandgestrahlt.

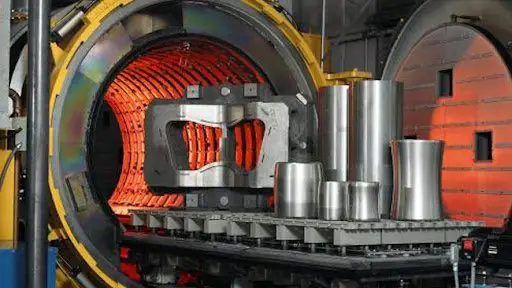

Die Wärmebehandlungsanlage verfügt über eine breite Palette von Ausrüstungen, einschließlich eines Chargenofens und eines Schachtofens.

Der Chargenofen ist der am häufigsten verwendete und kann verschiedene Wärmebehandlungen durchführen, wie Glühen, Normalisieren, Abschrecken und Anlassen. Es handelt sich um einen elektrisch beheizten Ofen, der auf eine bestimmte Temperatur aufgeheizt wird, bevor das Werkstück hineingelegt wird. Nach Erreichen der gewünschten Temperatur wird das Werkstück eine Zeit lang warm gehalten und dann entweder entnommen oder im Ofen abgekühlt.

Der Schachtofen wird in der Regel als Aufkohlungsanlage verwendet und ist unter der Erde vergraben. Sobald sich das Werkstück darin befindet, wird es versiegelt und dann bei hohen Temperaturen in kohlenstoffreiche Flüssigkeiten wie Kerosin oder Methanol getaucht. Die Flüssigkeit löst sich in Kohlenstoffatome auf, die in die Oberfläche des Werkstücks eindringen.

Das Abschreckbecken dient zum Abschrecken und enthält eine wässrige Lösung oder ein Öl, das zum Abkühlen der gehärteten Werkstücke aus dem Chargenofen verwendet wird. Dazu wird das Werkstück in das Becken gelegt und nach einer kurzen Wartezeit wieder herausgenommen.

Zu den weiteren Geräten in der Anlage gehören Hochfrequenzmaschinen, die einen 50-Hz-Strom in einen 200-KHz-Strom umwandeln. Das gebräuchlichste Modell hat eine maximale Leistung von 200 kW und verfügt über eine Spule aus einem Kupferrohr mit internem Kühlwasser, das auf der Außenseite des Werkstücks angebracht ist. Innerhalb von Sekunden färbt sich die Oberfläche des Werkstücks rot, und wenn es die vorgegebene Temperatur erreicht hat, sprüht ein Wassermantel Abschrecklösung auf die Oberfläche, um den Abschreckvorgang abzuschließen.

Zusammenfassend lässt sich sagen, dass die thermische Behandlungsanlage über eine Vielzahl von Ausrüstungen verfügt, darunter die oben genannten

Ohne Informationen über die Größe und Form der Teile, die Anforderungen an die Wärmebehandlung und die angewandten Wärmebehandlungsverfahren kann die Ermittlung der Ursachen sehr schwierig sein.

Diese beiden Arten von Stahl gehören zur gleichen Kategorie der hochchromhaltigen Lepidolithstähle, die bei Kälte zu Rissen neigen. Die für diesen Stahl erforderliche Wärmebehandlungstechnik ist ebenfalls komplex.

Nach meiner Erfahrung können die folgenden Wärmebehandlungsverfahren angewendet werden:

Um thermische Härte und hohe Verschleißfestigkeit zu erreichen, kann der Stahl bei 950-1000℃ abgeschreckt und mit Öl gekühlt werden, was zu einem HRC>58 führt. Um bessere Ergebnisse zu erzielen, kann die Abschrecktemperatur auf 1115-1130℃ erhöht werden, gefolgt von einer Ölkühlung.

Für feine und dünne Formen kann Luftkühlung verwendet werden, und zur Verringerung der Verformung wird die Kühlung mit der Salzlösung bei einer Temperatur zwischen 400-450 °C empfohlen.

Das Anlassen sollte nicht unter 300-375℃ erfolgen, da dies die Zähigkeit des Werkzeugs verringern und Anlasssprödigkeit verursachen kann. Es ist wichtig, dass das Anlassen unmittelbar nach dem Abschrecken erfolgt.

Erfolgt das Abschrecken bei einer Temperatur von über 1100℃, wird ein zwei- bis dreimaliges Anlassen bei 520℃ empfohlen.

Es ist unbedingt zu beachten, dass eine hohe Abschrecktemperatur eine Dekarbonisierung verursachen kann. Daher ist es ratsam, vor dem Abschrecken eine Vorwärmbehandlung (Kugelglühen) durchzuführen.

Ergänzend:

"Der Handwerker hat versehentlich ein unerhitztes Rohteil mit einer Charge gut wärmebehandelter Teile vermischt. Beide Teile wurden einer Unterstrahlungsbehandlung unterzogen, so dass es unmöglich ist, sie anhand der Farbe zu unterscheiden. Außerdem liegt ihre Härte im Bereich von HRC35-45, so dass es ebenfalls schwierig ist, sie anhand der Härte zu unterscheiden. Wie können wir sie also auseinanderhalten? Bitte schlagen Sie nicht vor, das Werkstück zu schneiden, um die metallografische Struktur zu beobachten, da dies das Produkt beschädigen würde."

Antworten:

Wenn Sie die Härte oder die oxidierenden Farben der Wärmebehandlung nicht erkennen können, schlage ich vor, dass Sie sie durch das Klopfgeräusch identifizieren.

Die metallographische Struktur eines Gussstücks und eines Werkstücks nach Abschrecken und Anlassen unterscheidet sich. Es gibt auch einen Unterschied im Eigenverbrauch, der durch Klopfgeräusche festgestellt werden kann.

Wird die angegebene Erwärmungstemperatur überschritten, vergrößert sich das Korn und verschiedene mechanische Eigenschaften verschlechtern sich, wie z. B. erhöhte Sprödigkeit, verminderte Zähigkeit, leichte Verformung und Rissbildung.

Um eine Überhitzung zu vermeiden, ist es wichtig, die Heiztemperatur zu kontrollieren.

Wenn der Stahl überverbrannt ist, kann dies nicht durch Wärmebehandlung oder Bearbeitung behoben werden.

Die Ursachen:

Vorbeugende Maßnahmen:

Für die Wärmebehandlung von Formen wird empfohlen, sich für eine Vakuum-Wärmebehandlung zu entscheiden, um die Verformung zu minimieren.

Zur Erleichterung der Wärmebehandlung können die Formen in kleine Stücke geteilt werden und langsames Schneiden sollte verwendet werden, um eine hohe Präzision, ein gutes Finish und eine minimale Verformung zu gewährleisten. Wenn das Spiel gewährleistet ist, ist die Gratbildung vernachlässigbar. Es ist ratsam, die Genauigkeit des verwendeten Geräts zu überprüfen.

Außerdem ist es möglich, dass die Festigkeit der konvexen Form nicht ausreichend ist. Es können auch Eigenspannungen in Feinblech nach der Wärmebehandlung, was zu Verformungen beim Drahtschneiden führt. Um dies abzumildern, wird vorgeschlagen, das Vorfräsen mit großen Drahtschneidlöchern zu erwägen, gefolgt von einer erneuten Wärmebehandlung, wobei ein Spielraum von 3-4 mm verbleibt.

Die Ursachen:

Die Oberfläche der Form weist eine oxidierte Schicht, Rostflecken und eine teilweise Entkohlung vor der Wärmebehandlung auf.

Wenn das Abschreckmedium nicht richtig gewählt wird oder zu viele oder zu alte Verunreinigungen im Abschreckmedium enthalten sind, kann dies nach dem Abschrecken und Erwärmen der Form zu Problemen führen.

Vorbeugende Maßnahmen:

Vor der Wärmebehandlung ist es wichtig, jegliche Oxidhaut und Rostflecken zu entfernen. Darüber hinaus muss die Oberfläche der Matrize während des Abschreckens und Erhitzens angemessen geschützt werden. Für die Erwärmung empfiehlt sich die Verwendung eines Vakuum-Elektroofens, eines Salzbads oder eines Ofens mit Schutzatmosphäre.

Während des Abschreck- und Erwärmungsprozesses ist es wichtig, ein geeignetes Kühlmedium zu wählen. Wenn das Kühlmedium über einen längeren Zeitraum verwendet wird, sollte es regelmäßig gefiltert oder ausgetauscht werden.

Die Ursachen:

Das ursprüngliche Gefüge von Matrizenstahlwerkstoffen weist häufig eine starke Karbidseigerung auf.

Dies kann auf eine schlechte Schmiedetechnik zurückgeführt werden, wie z. B. die Verwendung hoher Erwärmungstemperaturen, begrenzte Verformung, hohe Schmiedestopptemperaturen und langsame Abkühlungsgeschwindigkeiten, die die Beseitigung von netzförmigen, gebänderten und Kettenkarbiden erschweren und damit das kugelförmige Glühen behindern.

Darüber hinaus sind schlechte Glühtechniken, wie zu hohe oder zu niedrige Glühtemperaturen, oder unzureichende isothermisches Glühen Zeit, kann zu einer ungleichmäßigen oder schlechten Sphäroidisierung führen.

Vorbeugende Maßnahmen:

Bei der Auswahl der Form StahlwerkstoffBei der Auswahl der Form ist es wichtig, die Arbeitsbedingungen der Form, die Produktionsmenge sowie die Festigkeit und Zähigkeit des Materials zu berücksichtigen. Es wird empfohlen, hochwertige Form zu wählen Stahlwerkstoff um eine optimale Leistung zu gewährleisten.

Um den Schmiedeprozess zu verbessern, kann es notwendig sein, die vorbereitende Wärmebehandlung des Normalisierens anzuwenden, die dazu beitragen kann, die Ungleichmäßigkeit von Netz- und Kettenkarbiden und Karbiden im Rohmaterial zu beseitigen. In Fällen, in denen Gesenkstahl mit hohem Kohlenstoffgehalt eine starke Karbidseigerung aufweist, die nicht geschmiedet werden kann, kann die Mischkristallveredelung als Behandlungsmethode eingesetzt werden.

Um das gewünschte Kugelglühen für die geschmiedeten Knüppel zu erreichen, ist es notwendig, korrekte Prozessspezifikationen zu formulieren, die auf der abgeschreckten-vergüteten Wärmebehandlung und der schnellen gleichmäßigen Kugelglühtechnik basieren.

Darüber hinaus ist es wichtig, die Temperaturgleichmäßigkeit des Knüppels im Ofen durch eine vernünftige Installation des Ofens zu gewährleisten.

Die Ursachen:

Die Verwechslung des Formstahls ist ein häufiger Fehler. Die erforderliche Abschrecktemperatur für Formenmaterial ist viel niedriger als die des tatsächlichen Stahls (z. B. sollte GCr15-Stahl nicht als 3Cr2W8V-Stahl behandelt werden).

Eine unsachgemäße Sphäroidisierung vor dem Abschrecken ist eine der Hauptursachen für eine schlechte Sphäroidisierung bei Formstahl.

Entweder eine zu hohe Temperatur beim Abschrecken der Form oder eine zu lange Warmhaltezeit können zu Problemen führen.

Eine unsachgemäße Platzierung der Form im Ofen kann zu einer Überhitzung in der Nähe der Elektrode oder der Heizeinheit führen.

Formen mit stark verändertem Querschnitt erfordern die richtige Wahl der Abschreck- und Erwärmungsparameter, um eine Überhitzung an der dünnen Stelle und im spitzen Winkel zu vermeiden.

Vorbeugende Maßnahmen:

Der Stahl sollte streng kontrolliert werden, bevor er ins Lager kommt, um Vermischungen und Unordnung zu vermeiden.

Vor dem Abschrecken ist es wichtig, eine korrekte Schmiede- und Sphäroglühung durchzuführen, um eine gute Sphäroisierung zu gewährleisten.

Um die ordnungsgemäße Abschreckung und Erwärmung der Form zu gewährleisten, sollten die Verfahrensspezifikationen korrekt befolgt und die Abschreckungstemperatur und die Warmhaltezeit streng kontrolliert werden.

Das Thermometer sollte regelmäßig überprüft und korrigiert werden, um sicherzustellen, dass das Gerät ordnungsgemäß funktioniert.

Beim Erwärmen der Form im Ofen sollte ein angemessener Abstand zur Elektrode oder zum Heizgerät eingehalten werden.

Hohe Härte, hohe Verschleißfestigkeit und hohe Zähigkeit Optimierungsbehandlung:

Durch eine metallografische Analyse kann festgestellt werden, ob die Oberfläche der Werkstoffe entkohlt ist. Entkohlung ist eine häufige Ursache für Rissbildung.

H13 ist ein häufig verwendetes Material für Strangpresswerkzeuge, und die Härteanforderungen für dieses Material sind nicht sehr hoch.

Ich empfehle eine Wärmebehandlung im Temperaturbereich von 1030-1050℃.

Die Rolle der Wärmebehandlung bei der Herstellung von Formen:

Die meisten Ausfälle von Formen werden durch Bruch, Verschleiß und Verformung verursacht, wobei die Hauptgründe eine unsachgemäße Wärmebehandlung und eine schlechte Bearbeitung der Form sind. Daher sind die sorgfältige Auswahl der Werkstoffe, die richtige Formulierung des Wärmebehandlungsprozesses und die Verbesserung der Wärmebehandlungsqualität entscheidend für die Verlängerung der Lebensdauer der Form.

Die Wärmebehandlung von Formen umfasst eine Vorwärmbehandlung und eine abschließende Wärmebehandlung mit dem Ziel, eine gute Oberflächenqualität, Festigkeit, Plastizität und Zähigkeit der Form zu erreichen.

Mögliche Ursachen:

Wenn die Temperatur während des Abschreckens den empfohlenen Grenzwert überschreitet, kann es zu einer Überhitzung kommen, die zu verschiedenen Problemen führt, wie z. B. grobe Körner, schwere Dekarbonisierung, große MartensitGrobkornbruch, geringe Zähigkeit und reduzierte Plastizität.

Eine hohe Erhitzungstemperatur und eine lange Warmhaltezeit können auch eine starke Dekarbonisierung der Materialoberfläche, eine grobe Kornstruktur, eine schwache Bindekraft und eine erhebliche Verringerung der Plastizität verursachen. Daher ist es wichtig, während des Abschreckens die richtige Temperatur und Zeit einzuhalten, um solche Probleme zu vermeiden.

Vorschläge:

Vorteile:

Benachteiligungen:

Der kritische Härtewert der Härtetiefe=Minimalhärte×0,8。

Die Tiefkühlbehandlung ist die Fortsetzung des Abkühlungsprozesses des Werkstücks nach dem Abschrecken.

Die Anwendung in der Formenbauindustrie ist vor allem in der kalten Form Stahl, High-Speed-Stahl, LagerstahlKaltform und Formteile

Durch die Tiefkühlung verändern sich einige mechanische Eigenschaften. Die wichtigsten Funktionen sind wie folgt:

Wie zum Beispiel hart Verchromen um die Verschleißfestigkeit von Teilen zu erhöhen.

Schuss Hämmern Stärkung:

Die Ermüdungsfestigkeit der Teile kann bei Wechselbeanspruchung stark verbessert werden.

Das Walzwerkzeug wird verwendet, um bei Raumtemperatur Druck auf die Oberfläche von Metallteilen auszuüben. Dies führt zu einer plastischen Verformung und verändert die mikrogeometrische Form der Metalloberfläche. Auf diese Weise werden die Oberflächenglätte, die Dauerfestigkeit, die Verschleißfestigkeit und die Härte der Teile verbessert.