Haben Sie sich schon einmal gefragt, wie die kleinsten Details über die Qualität eines Produkts entscheiden können? Im Formenbau ist der Polierprozess von entscheidender Bedeutung. Dieser Artikel befasst sich mit verschiedenen Poliermethoden und zeigt auf, wie jede Technik die Qualität der Formen verbessert und ihre Lebensdauer verlängert. Machen Sie sich bereit, die Geheimnisse makelloser Formen zu lüften!

Im Prozess der Diversifizierung und Verbesserung von Industrieprodukten ist die Verbesserung der Qualität von Formen, die sich direkt auf die Produktqualität auswirken, eine entscheidende Aufgabe. Bei der Herstellung von Formen ist das Schleifen und Polieren der Oberfläche von Teilen, das eine glatte Bearbeitung und eine Spiegelbearbeitung nach der Formbearbeitung umfasst, ein wichtiger Schritt zur Verbesserung der Qualität von Formen.

Durch die Anwendung einer geeigneten Poliermethode kann die Qualität der Form verbessert und ihre Lebensdauer verlängert werden, wodurch sich die Qualität des Endprodukts verbessert.

Mechanisches Polieren ist ein Verfahren zum Glätten der Oberfläche eines Werkstücks durch Entfernen des erhabenen Teils durch Schneiden oder plastische Verformung des Materials. Bei dieser Methode werden in der Regel Ölsteinstreifen, Wollräder, Schleifpapier und Handarbeit verwendet.

Bei höheren Anforderungen an die Oberflächenqualität kann ein Feinstpolierverfahren angewendet werden.

Beim Ultrafeinschleifen und -polieren, einem speziellen Schleifwerkzeug, wird durch Hochgeschwindigkeitsdrehbewegungen in einer Polierflüssigkeit, die Schleifmittel enthält, eine Oberflächenrauheit von Ra0,008 μm erreicht, die beste unter den verschiedenen Poliermethoden. Diese Methode wird üblicherweise bei Formen für optische Linsen eingesetzt. Mechanisches Polieren ist die wichtigste Methode zum Polieren von Formen.

Chemisches Polieren ist eine Technik, bei der ein Material in einem chemischen Medium aufgelöst wird, was zu einer Glättung des leicht erhöhten Teils der Oberfläche führt. Mit dieser Methode können Werkstücke poliert werden mit komplizierte Formen und hat den Vorteil, dass sie mehrere Werkstücke gleichzeitig polieren kann, was sie sehr effizient macht. Die Oberflächenrauhigkeit der durch chemisches Polieren erzielt wird, beträgt typischerweise Ra10 μm.

Das Grundprinzip des Elektropolierens ähnelt dem des chemischen Polierens, da es die Oberfläche des Materials selektiv auflöst, um eine glatte Oberfläche zu erhalten.

Im Vergleich zum chemischen Polieren werden beim Elektropolieren die Auswirkungen der Kathodenreaktionen eliminiert und ein besseres Ergebnis erzielt.

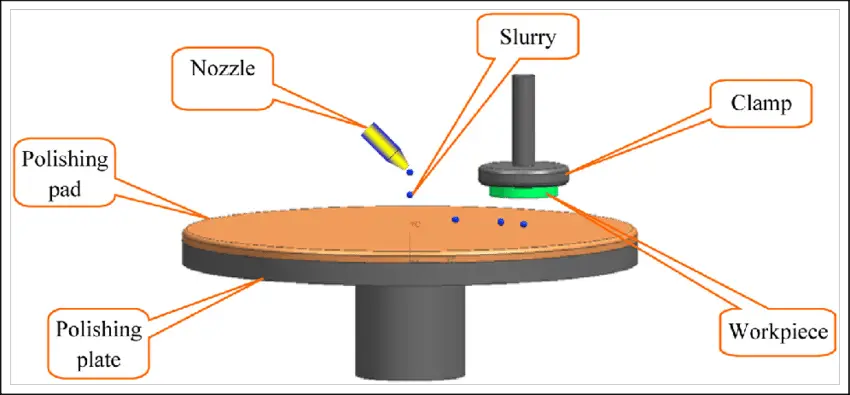

Beim Ultraschallpolieren werden die Ultraschallschwingungen eines Werkzeugs zum Polieren spröder und harter Werkstoffe mit einer Schleifmittelsuspension eingesetzt. Das Werkstück wird in eine Schleifmittelsuspension getaucht und einem Ultraschallfeld ausgesetzt, wodurch das Schleifmittel die Oberfläche des Werkstücks durch die Wirkung von Ultraschallwellen abschleift und poliert.

Bearbeitung mit Ultraschall hat eine minimale makroskopische Kraft und führt nicht zu einer Verformung des Werkstücks, aber die Herstellung und Installation des Werkzeugs kann schwierig sein.

Beim Fluidpolieren werden eine fließende Flüssigkeit und die darin enthaltenen Schleifpartikel verwendet, um die Oberfläche eines Werkstücks zu polieren. Hydrodynamisches Schleifen wird durch hydraulische Kräfte angetrieben.

Das Medium besteht in erster Linie aus einer speziellen Verbindung (polymerer Stoff), die bei niedrigem Druck fließt und mit einem Schleifmittel kombiniert wird. Das Schleifmittel kann aus Siliziumkarbidpulver bestehen.

Beim magnetischen Schleifen und Polieren wird ein magnetisches Schleifmittel verwendet, um unter dem Einfluss eines Magnetfeldes eine Schleifbürste zu erzeugen, die das Schleifen des Werkstücks ermöglicht.

Diese Methode hat eine hohe Bearbeitungseffizienz, liefert gute Qualitätsergebnisse und ermöglicht eine einfache Kontrolle der Bearbeitungsbedingungen. Mit einem geeigneten Schleifmittel kann eine Oberflächenrauhigkeit von Ra 0,1 μm erreicht werden.

Um die Poliergeschwindigkeit von Werkstücken mit einer Oberflächenrauheit von Ra 1,6 μm oder mehr zu erhöhen, kann das Verbundpolieren durch die Kombination von Ultraschallwellen mit einer speziellen Hochfrequenz-Stromquelle mit schmalen Impulsen und hohem Spitzenstrom erreicht werden.

Durch die gleichzeitige Einwirkung von Ultraschallschwingungen und elektrischen Impulsen auf die Oberfläche des Werkstücks wird dessen Oberflächenrauhigkeit rasch verringert. Diese Methode ist sehr effektiv beim Polieren rauer Oberflächen von Formen nach der Bearbeitung durch Drehen, Fräsen, Funkenflug und Drahtschneiden.

Gängige Werkzeuge zum Polieren von Formen sind: Schleifpapier, Ölstein, Filzscheibe, Schleifpaste, Legierungsspachtel, Diamantschleifnadel, Bambus, Faserschleifstein, Rundschleifmaschine.

3.1 Grobpolieren

Oberflächen nach der Endbearbeitung, dem Erodieren, Schleifen usw. können mit einem rotierenden Oberflächenpolierer mit einer Drehzahl von 35 000 bis 40 000 U/min poliert werden.

Dann gibt es ein manuelles Ölsteinschleifen, Streifen aus Ölstein plus Kerosin als Schmiermittel oder Kühlmittel.

Die Reihenfolge der Verwendung ist 180#→240#→320#→400#→600#→800#→1 000#.

3.2 Halbfeines Polieren

Für das Semi-Finishing werden hauptsächlich Schleifpapier und Kerosin verwendet. Die Anzahl der Schleifpapiere ist: 400#→600#→800#→1 000#→1 200#→1 500#.

Tatsächlich wird das Schleifpapier #1 500 nur für gehärtete Matrizenstahl (über 52 HRC), nicht für vorgehärteten Stahl, da dies zu einer Beschädigung der Oberfläche des vorgehärteten Stahls führen kann und der gewünschte Poliereffekt nicht erzielt wird.

3.3 Feinpolieren

Beim Feinpolieren wird hauptsächlich Diamantschleifpaste verwendet.

Beim Schleifen mit einer Poliertuchscheibe zum Mischen von Diamantschleifpulver oder Schleifpaste ist die übliche Schleifreihenfolge 9 μm (1 800 #) → 6 μm (3 000 #) → 3 μm (8 000 #).

Mit der 9-μm-Diamantpaste und der Poliertuchscheibe lassen sich die Haarspuren von den Schleifpapieren 1 200# und 1 50 0# entfernen.

Das Polieren erfolgt dann mit einem Filz und einer Diamantpaste in der Größenordnung 1 μm (14 000 #) → 1/2 μm (60 000 #) → 1/4 μm (100 000 #).

Der Poliervorgang sollte an zwei getrennten Arbeitsplätzen durchgeführt werden, wobei die Grobschleifbearbeitung an einem Ort und die Feinpolierbearbeitung an einem anderen durchgeführt wird. Es sollte darauf geachtet werden, dass alle Sandpartikel, die vom vorherigen Prozess auf der Oberfläche des Werkstücks verblieben sind, entfernt werden.

In der Regel sollte das Werkstück nach dem Grobpolieren mit Ölstein und 1 200#-Schleifpapier von jeglichem Staub gereinigt werden, um sicherzustellen, dass keine Staubpartikel an der Formoberfläche haften. Bei Genauigkeitsanforderungen über 1 μm, einschließlich 1 μm, kann das Polieren in einer sauberen Polierkammer erfolgen.

Für ein präzises Polieren muss es in einer absolut sauberen Umgebung erfolgen, da Staub, Rauch, Schuppen und Wassertropfen hochpräzise polierte Oberflächen zerstören können. Nach Abschluss des Poliervorgangs sollte die Oberfläche des Werkstücks vor Staub geschützt werden.

Nach Beendigung des Poliervorgangs müssen alle Schleif- und Schmiermittel gründlich entfernt werden, um sicherzustellen, dass die Oberfläche des Werkstücks sauber ist, und anschließend sollte eine Schicht Rostschutzschicht auf die Oberfläche des Werkstücks aufgetragen werden.

5.1 Zustand der Werkstückoberfläche

Während des Bearbeitungsprozesses kann die Oberflächenschicht durch Hitze beschädigt werden, Eigenspannungoder andere Faktoren sowie falsche Schnittparameter können das Polierergebnis beeinflussen. Die Oberfläche nach dem Erodieren ist schwieriger zu schleifen als Oberflächen nach der Bearbeitung oder Wärmebehandlung.

Daher sollte das Erodieren vor dem Ende des Erodiervorgangs abgeschlossen sein, da sich sonst eine gehärtete dünne Schicht auf der Oberfläche bildet. Wenn das Erodieren nicht ordnungsgemäß durchgeführt wird, kann die Tiefe der wärmebeeinflussten Schicht bis zu 0,4 mm betragen, und ihre Härte ist höher als die des Substrats. Diese gehärtete Schicht muss entfernt werden.

Für optimale Ergebnisse wird empfohlen, einen Grobschliff vorzunehmen, um eine solide Grundlage für das Polieren zu schaffen.

5.2 Stahlqualität

Hochwertiger Stahl ist für gute Polierergebnisse unerlässlich, da verschiedene Einschlüsse und Poren im Stahl die Polierqualität beeinflussen. Um ein zufriedenstellendes Polierergebnis zu erzielen, muss die Oberflächenrauheit des Werkstücks zu Beginn der Bearbeitung erfasst werden.

Erfordert ein Werkstück SpiegelpolierenBei der Auswahl des Stahls ist es wichtig, dass er gut polierbar ist und einer Wärmebehandlung unterzogen wird, da sonst der gewünschte Effekt nicht erzielt werden kann.

5.3 Verfahren der Wärmebehandlung

Eine unsachgemäße Wärmebehandlung kann zu einer ungleichmäßigen Oberflächenhärte des Stahls oder zu Unterschieden in seinen Eigenschaften führen, was den Polierprozess erschwert.

5.4 Poliertechnik

Das Polieren wird in erster Linie manuell durchgeführt, so dass die Qualität des Polierens in erster Linie von den menschlichen Fähigkeiten abhängt. Es wird allgemein angenommen, dass die Poliertechnik die Oberflächenrauhigkeit beeinflusst.

In Wirklichkeit kann ein guter Poliereffekt nur durch die Kombination guter Poliertechniken mit hochwertigem Stahl und einer angemessenen Wärmebehandlung erzielt werden. Umgekehrt kann selbst hochwertiger Stahl bei einer schlechten Poliertechnik keine spiegelglatte Oberfläche erzeugen.

6.1 Mold Sandpapier Schleifen und Öl Stein Schleifen sollte die Aufmerksamkeit auf die folgenden Fragen zu zahlen

(1) Für härtere Formoberflächen sollten nur saubere und weiche Ölsteinschleifwerkzeuge verwendet werden.

(2) Beim Wechsel zu einem feineren Schleifpapier müssen das Werkstück und die Hände des Bedieners gereinigt werden, um zu verhindern, dass grober Sand in den nächsten Feinschleifvorgang verschleppt wird.

(3) Bei jedem Schleifvorgang sollte das Schleifpapier in einer anderen 45°-Richtung geschliffen werden, bis die obere Sandschicht entfernt ist. Sobald die obere Sandschicht entfernt ist, sollte die Schleifzeit um 25% erhöht werden, bevor auf ein feineres Schleifpapier gewechselt wird.

(4) Das Schleifen in verschiedenen Richtungen hilft, die Bildung ungleichmäßiger Wellen auf dem Werkstück zu vermeiden.

6.2 Zu beachtende Punkte beim Diamantschleifen und -polieren

Diamantschleifen und -polieren sollte mit leichtem Druck durchgeführt werden, insbesondere beim Polieren von vorgehärteten Stahlteilen und bei der Verwendung von feinen Schleifpasten.

Der typische Druck bei Verwendung einer 8000# Schleifpaste beträgt 100-200 g/cm2Die Beibehaltung dieses Genauigkeitsniveaus kann jedoch eine Herausforderung sein.

Um dieses Problem zu lösen, können Sie einen dünnen, schmalen Griff an der Leiste anbringen oder einen Teil der Leiste abschneiden, um sie flexibler zu machen. Dies hilft, den Polierdruck zu regulieren, und verhindert, dass die Formoberfläche einem übermäßigen Druck ausgesetzt wird.

Beim Einsatz von Diamantschleif- und -poliertechniken muss nicht nur die Arbeitsfläche sauber sein, sondern auch die Hände der Arbeiter müssen sauber gehalten werden.

6,3 Kunststoff-Form Polieren sollte die Aufmerksamkeit auf die folgenden Fragen zu zahlen

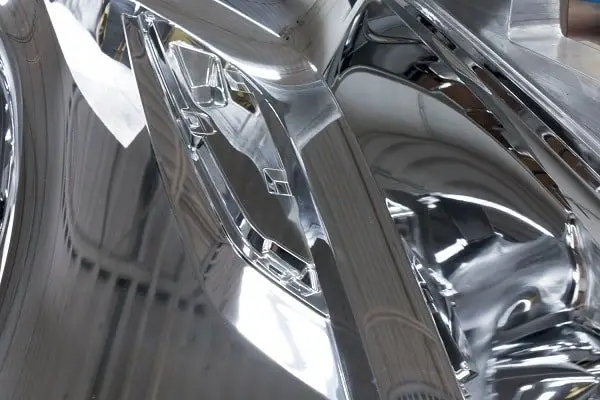

Das Polieren von Kunststoffformen unterscheidet sich erheblich von der Oberflächenbearbeitung in anderen Branchen.

Technisch gesehen handelt es sich um ein Verfahren, das als Spiegelbearbeitung bezeichnet wird. Dieses Verfahren stellt hohe Anforderungen nicht nur an das Polieren selbst, sondern auch an die Ebenheit, die Glätte und die geometrische Genauigkeit der Oberfläche.

Die Spiegelpolieren Standard ist in vier Stufen unterteilt: A0=Ra0,008μm, A1=Ra0,016 μm, A3=Ra0,032 μm, und A4=Ra0,063 μm.

Elektropolieren, Flüssigkeitspolieren und andere Verfahren sind oft nicht in der Lage, die geometrische Genauigkeit genau zu kontrollieren, und die Oberflächenqualität, die durch chemisches Polieren, Ultraschallpolieren, Magnetpolieren und andere Verfahren erzeugt wird, entspricht nicht den erforderlichen Anforderungen.

Folglich wird die Präzisionsbearbeitung von Formspiegeln hauptsächlich durch mechanisches Polieren erreicht.

7.1 Überpolieren

Die größte Herausforderung beim täglichen Polieren ist das "Überpolieren". Dies tritt auf, wenn die Polierzeit verlängert wird, was zu einer Verschlechterung der Qualität der Formoberfläche führt.

Zwei Symptome des Überpolierens sind "Orangenhaut" und "Lochfraß". Das Überpolieren ist am häufigsten beim mechanischen Polieren zu beobachten.

7.2 Der Grund für die "Orangenhaut" am Werkstück

Unebene, raue Oberflächen werden als "Orangenschalen" bezeichnet, und es gibt verschiedene Gründe, warum sie auftreten.

Die häufigste Ursache ist eine Überhitzung der Formoberfläche oder übermäßige Aufkohlung.

Hoher Polierdruck und lange Polierzeiten sind die Hauptursachen für die Bildung von "Orangenhaut".

Wenn Sie beispielsweise eine Polierscheibe verwenden, kann die von der Scheibe erzeugte Hitze leicht zu "Orangenhaut" führen.

Härtere Stähle sind in der Lage, höheren Polierdrücken standzuhalten, während weichere Stähle anfälliger für Überpolieren sind.

Untersuchungen haben gezeigt, dass das Ausmaß des Überpolierens je nach Härte des Stahls variiert.

7.3 Maßnahmen zur Beseitigung der "Orangenhaut" des Werkstücks

Wenn eine schlechte Oberflächenqualität festgestellt wird, neigen viele Menschen dazu, den Polierdruck zu erhöhen und die Polierzeit zu verlängern.

Dieser Ansatz führt jedoch häufig zu einer weiteren Verschlechterung der Oberflächenqualität.

Die folgenden Methoden können zur Abhilfe eingesetzt werden:

(1) Entfernen Sie die fehlerhafte Oberfläche und verwenden Sie zum Schleifen eine etwas gröbere Körnung als zuvor. Führen Sie dann das Schleifen mit einer geringeren Polierkraft durch.

(2) Spannungsarmglühen bei einer Temperatur unterhalb der Anlasstemperatur von 25°C durchführen. Vor dem Polieren mit der feinsten Körnung schleifen, bis das gewünschte Ergebnis erreicht ist. Abschließend mit geringerer Kraft polieren.

7.4 Gründe für die Bildung von "Pitting" auf der Oberfläche des Werkstücks

Die Bildung von Mikrolöchern oder Grübchen während des Poliervorgangs wird in der Regel verursacht durch nicht-metallisch Verunreinigungen im Stahl, in der Regel harte und spröde Oxide, die von der Stahloberfläche entfernt werden. Die wichtigsten Faktoren, die zum "Pitting" beitragen, sind:

(1) Zu hoher Polierdruck und zu lange Polierzeit.

(2) Unzureichende Reinheit des Stahls und ein hoher Gehalt an harten Verunreinigungen.

(3) Oberflächenrost auf der Form.

(4) Versäumnis, den schwarzen Belag zu entfernen.

7.5 Maßnahmen zur Beseitigung von Lochfraß an Werkstücken

(1) Schleifen Sie die Oberfläche mit einer etwas gröberen Körnung als zuvor gründlich nach. Der letzte Schritt des Schleifens sollte mit einem weichen und scharfen Ölstein vor dem Polieren durchgeführt werden.

(2) Bei einer Körnung von weniger als 1 mm ist es am besten, nicht das weichste Polierwerkzeug zu verwenden.

(3) Minimieren Sie die Polierzeit und -kraft so weit wie möglich.

Das Polieren der Kavität während des Formherstellungsprozesses ist ein entscheidender Schritt, der sich auf die Qualität und Lebensdauer der Form und damit auf die Qualität des Endprodukts auswirkt.

Wenn man die Grundsätze und Verfahren des Polierens versteht und eine geeignete Poliermethode auswählt, können die Qualität und die Lebensdauer der Form verbessert werden, was wiederum zu einer Verbesserung der Produktqualität führt.