Haben Sie sich jemals gefragt, wie sich die verschiedenen Motortypen auf die Leistung und Effizienz von Maschinen auswirken? Dieser Artikel befasst sich mit den grundlegenden Unterschieden zwischen Gleichstrom- und Wechselstrommotoren, Synchron- und Asynchronmotoren und den Besonderheiten von Motoren mit variabler Frequenz. Durch die Erforschung dieser Unterschiede erhalten Sie wertvolle Einblicke in die Motorauswahl, die Wartung und die Optimierung ihres Einsatzes in verschiedenen Anwendungen. Machen Sie sich bereit, Ihr Verständnis für die Welt der Mechanik zu verbessern und fundierte Entscheidungen für Ihre Projekte zu treffen!

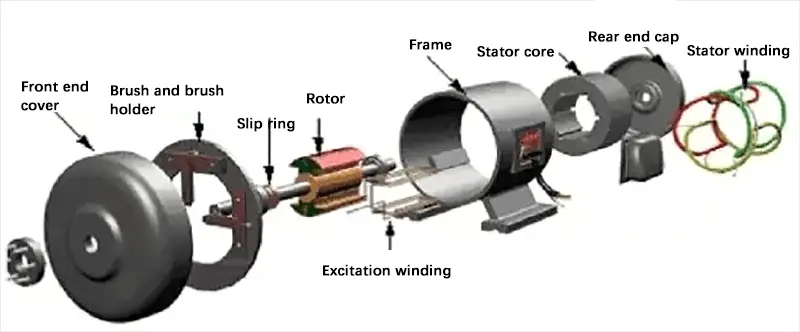

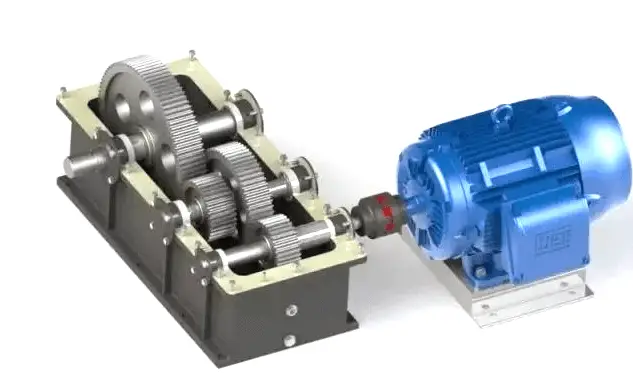

Schematische Darstellung eines Gleichstrommotors

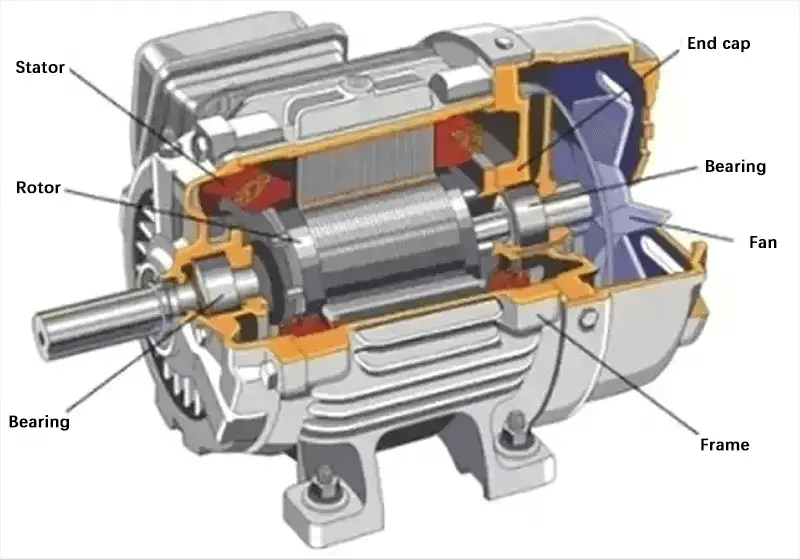

Schematische Darstellung eines AC-Motors

Wie der Name schon sagt, verwendet ein Gleichstrommotor Gleichstrom (DC) als Stromquelle, während ein Wechselstrommotor Wechselstrom (AC) als Stromquelle verwendet.

Was den Aufbau betrifft, so ist das Prinzip eines Gleichstrommotors relativ einfach, aber sein Aufbau ist komplex und schwierig zu warten. Auf der anderen Seite ist das Prinzip eines Wechselstrommotors komplex, aber seine Struktur ist im Vergleich zu einem Gleichstrommotor relativ einfach und leichter zu warten.

Preislich gesehen sind Gleichstrommotoren mit der gleichen Leistung in der Regel teurer als Wechselstrommotoren. Außerdem sind die Kosten für einen Gleichstrommotor höher, wenn Sie eine Drehzahlregelung zur Steuerung der Geschwindigkeit einbauen.

Was die Leistung betrifft, so ist die Drehzahl eines Gleichstrommotors stabil und die Drehzahlregelung genau, was bei einem Wechselstrommotor nicht erreicht werden kann. Gleichstrommotoren werden jedoch nur bei strengen Geschwindigkeitsanforderungen als Ersatz für Wechselstrommotoren eingesetzt.

Obwohl die Drehzahlregelung eines Wechselstrommotors komplexer ist, ist sie aufgrund der weit verbreiteten Verwendung von Wechselstrom in Chemieanlagen weit verbreitet.

Ein Synchronmotor ist ein Motortyp bei dem die Rotationsgeschwindigkeit des Rotors mit der des Stators identisch ist. Ein Asynchronmotor hingegen ist ein Motor, bei dem die Drehzahl des Rotors nicht mit der des Stators übereinstimmt.

Es liegt auf der Hand, dass normale Motoren nicht als Motoren mit variabler Frequenz eingesetzt werden können. Dies liegt daran, dass herkömmliche Motoren für den Betrieb mit konstanter Frequenz und konstanter Spannung ausgelegt sind, was die Anforderungen der Frequenzregelung für die Drehzahlregelung nicht vollständig erfüllt. Daher können sie nicht als Frequenzumwandlungsmotoren verwendet werden.

Die Auswirkungen der Frequenzumformer auf den Motor wirkt sich in erster Linie auf seinen Wirkungsgrad und die Erwärmung aus. Der Frequenzumrichter erzeugt während des Betriebs Oberschwingungsspannungen und -ströme in unterschiedlichem Ausmaß, was dazu führt, dass der Motor unter nicht sinusförmiger Spannung und Stromstärke arbeitet. Dies führt zu einem Anstieg des Kupferverbrauchs von Stator und Rotor, des Eisenverbrauchs und zu zusätzlichen Verlusten im Motor.

Die wichtigste Auswirkung ist der Kupferverbrauch des Rotors, der zu einer höheren Wärmeentwicklung des Motors führt und seinen Wirkungsgrad und seine Ausgangsleistung verringert. Infolgedessen steigt der Temperaturanstieg bei herkömmlichen Motoren im Allgemeinen um 10% bis 20%.

Der Frequenzbereich des Frequenzumrichters reicht von einigen Kilohertz bis über zehn Kilohertz, was zu einem hohen Spannungsanstieg in der Statorwicklung des Motors führt. Dies ist gleichbedeutend mit dem Anlegen einer steilen Impulsspannung an den Motor, wodurch die Windungsisolierung des Motors auf eine harte Probe gestellt wird.

Wenn ein Motor von einem Frequenzumrichter angetrieben wird, werden die durch elektromagnetische, mechanische, lüftungstechnische und andere Faktoren erzeugten Vibrationen und Geräusche komplexer.

Die in der Stromversorgung mit variabler Frequenz vorhandenen Oberschwingungen interagieren mit den inhärenten Raumoberschwingungen des elektromagnetischen Teils des Motors, was zu verschiedenen elektromagnetischen Erregungskräften und erhöhtem Lärm führt.

Der große Arbeitsfrequenzbereich und die große Drehzahlschwankungsbreite des Motors erschweren es, die Eigenschwingungsfrequenz jedes Bauteils zu vermeiden, was zu einer Frequenz verschiedener elektromagnetischer Kraftwellen führt.

Bei niedriger Netzfrequenz ist der Verlust durch höhere Oberwellen in der Stromversorgung erheblich. Wenn die Drehzahl des Verstellmotors sinkt, verringert sich außerdem die Kühlluftmenge proportional zur dritten Potenz der Drehzahl, was zu einem starken Anstieg der Motortemperatur und die Schwierigkeit, ein konstantes Drehmoment zu erreichen.

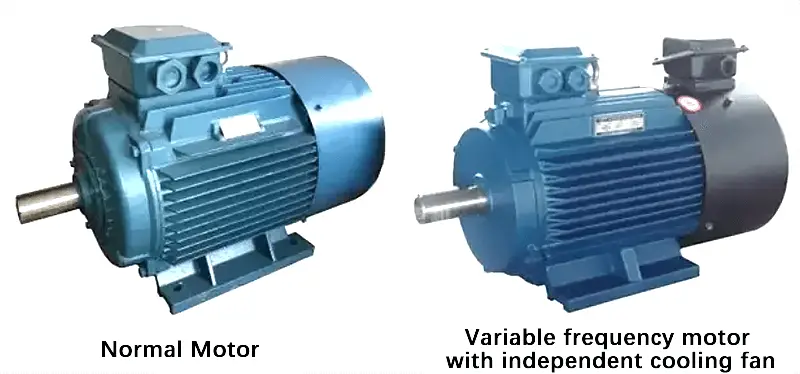

Wie unterscheidet man nun zwischen einem normalen Motor und einem Motor mit variabler Frequenz?

Motoren mit variabler Frequenz haben in der Regel eine Isolationsklasse von F oder höher. Um die Isolationsfestigkeit zu erhöhen, ist es wichtig, die Isolierung der Erdung und die Isolierung der Kabelwindungen zu verbessern, insbesondere ihre Fähigkeit, Stoßspannungen zu widerstehen.

Bei Motoren mit variabler Frequenz ist es wichtig, die Steifigkeit sowohl der Motorkomponenten als auch des gesamten Motors vollständig zu berücksichtigen. Es sollten Anstrengungen unternommen werden, um die Eigenfrequenz des Motors, um Resonanz mit etwaigen Kraftwellen zu vermeiden.

Der Motor mit variabler Frequenz verwendet in der Regel eine Fremdbelüftung zur Kühlung, was bedeutet, dass das Kühlgebläse des Hauptmotors von einem separaten Motor angetrieben wird.

Bei frequenzgeregelten Motoren mit einer Leistung von mehr als 160 kW sollten Maßnahmen zur Isolierung der Lager durchgeführt werden.

Dies ist auf die Wahrscheinlichkeit einer Asymmetrie des magnetischen Kreises und die Erzeugung von Wellenstrom zurückzuführen. Wenn hochfrequente Ströme, die von anderen Komponenten erzeugt werden, zusammenkommen, kann dies den Wellenstrom erheblich erhöhen und zu Schäden an den Lagern führen. Um dies zu verhindern, sind in der Regel Isolationsmaßnahmen erforderlich.

Für Motoren mit konstanter Leistung und variabler Frequenz

Wenn die Drehzahl 3000 Umdrehungen pro Minute übersteigt, ist es wichtig, ein spezielles Fett mit hoher Temperaturbeständigkeit zu verwenden, um dem Temperaturanstieg des Lagers entgegenzuwirken.

Das Kühlgebläse des frequenzgeregelten Motors wird von einer separaten Stromquelle gespeist, um seine kontinuierliche Kühlleistung zu gewährleisten.

Die grundlegenden Inhalte, die für die Motorauswahl erforderlich sind:

Art der Last, Nennleistung, Nennspannung, Nenndrehzahl und andere Betriebsbedingungen.

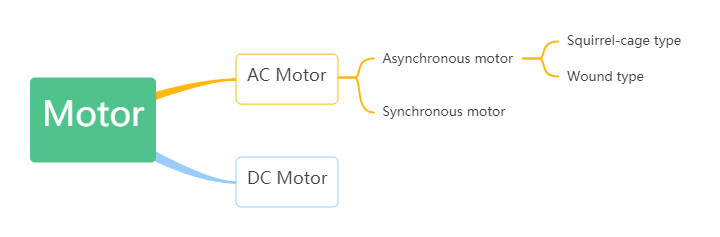

Dies sollte von den Eigenschaften der Motoren her angegangen werden, die einfach in Gleichstrommotoren (DC) und Wechselstrommotoren (AC) unterteilt werden können, wobei AC weiter in Synchron- und Asynchronmotoren unterteilt wird.

(1) Gleichstrommotoren

Der Vorteil von Gleichstrommotoren liegt in der bequemen Drehzahlregelung durch Spannungsanpassung in Verbindung mit der Fähigkeit, ein beträchtliches Drehmoment zu liefern. Sie eignen sich für Lasten, die häufige Drehzahlanpassungen erfordern, wie z. B. Walzwerke in Stahlwerken und Aufzüge in Bergwerken.

Mit der Weiterentwicklung der Frequenzumwandlungstechnologie können Wechselstrommotoren jedoch auch die Drehzahl durch Änderung der Frequenz anpassen. Obwohl die Kosten für einen Motor mit variabler Frequenz nicht viel höher sind als für normale Motoren, macht der Preis des Umrichters einen erheblichen Teil der Gesamtkosten der Anlage aus. Ein weiterer Vorteil von Gleichstrommotoren ist also ihre Kosteneffizienz.

Ein Nachteil von Gleichstrommotoren ist ihr komplexer Aufbau, der unweigerlich zu erhöhten Ausfallraten führt. Gleichstrommotoren haben im Vergleich zu Wechselstrommotoren nicht nur komplexere Wicklungen (Erreger-, Kommutierungs-, Kompensations- und Ankerwicklungen), sondern enthalten auch zusätzliche Komponenten wie Schleifringe, Bürsten und Kommutatoren.

Diese Anforderungen erfordern nicht nur eine hohe Fertigungspräzision, sondern führen langfristig auch zu höheren Wartungskosten.

Daher befinden sich Gleichstrommotoren in industriellen Anwendungen in einer schwierigen Lage: Sie verlieren allmählich an Beliebtheit, sind aber in der Übergangsphase noch nützlich. Wenn der Benutzer über ausreichende Mittel verfügt, wird empfohlen, einen Wechselstrommotor mit Umrichter zu wählen, da die Umrichter zahlreiche Vorteile bieten.

(2) Asynchrone Motoren

Die Vorteile von Asynchronmotoren liegen in ihrem einfachen Aufbau, der stabilen Leistung, der einfachen Wartung und den niedrigen Kosten. Sie haben auch das einfachste Herstellungsverfahren. Ein alter Werkstatttechniker sagte einmal, dass mit den Arbeitsstunden, die für die Montage eines Gleichstrommotors aufgewendet werden, etwa zwei Synchronmotoren oder vier Asynchronmotoren mit ähnlicher Leistung hergestellt werden könnten. Dies spricht Bände über die weite Verbreitung von Asynchronmotoren in der Industrie.

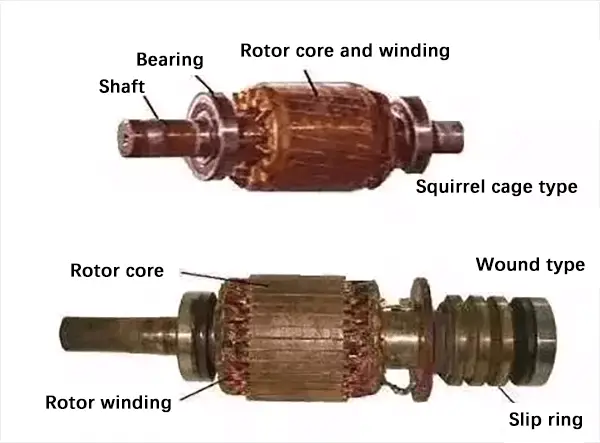

Asynchronmotoren werden weiter in Käfigläufer und gewickelte Läufer unterteilt, die sich durch ihre Läufer unterscheiden. Der Rotor eines Käfigläufermotors besteht aus Metallstäben, entweder aus Kupfer oder Aluminium.

Aluminium ist billiger, und da China reich an Bauxit ist, wird es in großem Umfang dort verwendet, wo die Anforderungen nicht hoch sind.

Die mechanischen und elektrischen Eigenschaften von Kupfer sind jedoch besser als die von Aluminium, und die meisten Rotoren, die ich kenne, sind aus Kupfer gefertigt. Käfigläufermotoren sind, sobald das Problem der gebrochenen Stäbe gelöst ist, wesentlich zuverlässiger als solche mit gewickelten Rotoren.

Ein Nachteil ist jedoch, dass das von einem Metallrotor, der magnetische Linien in einem rotierenden Statorfeld schneidet, erzeugte Drehmoment relativ klein und der Anlaufstrom groß ist, was die Handhabung von Lasten, die ein hohes Anlaufdrehmoment erfordern, erschwert.

Eine Vergrößerung der Länge des Motorkerns kann zwar zu einem höheren Drehmoment führen, der Effekt ist jedoch recht begrenzt. Bei Motoren mit gewickeltem Rotor hingegen wird die Rotorwicklung beim Anlaufen durch Schleifringe erregt, wodurch ein Rotormagnetfeld entsteht. Die daraus resultierende Relativbewegung mit dem rotierenden Statorfeld erzeugt ein höheres Drehmoment.

Während des Anlaufs wird der Anlaufstrom durch den Einsatz von Wasserwiderständen reduziert, deren Widerstand durch eine ausgereifte elektronische Steuerung kontrolliert wird, die ihren Wert während des Anlaufs ändert. Dies ist für Lasten wie Walzwerke und Aufzüge geeignet.

Da jedoch bei Asynchronmotoren mit gewickeltem Rotor zusätzliche Komponenten wie Schleifringe und Wasserwiderstände benötigt werden, sind die Gesamtkosten für die Ausrüstung etwas höher. Im Vergleich zu Gleichstrommotoren haben sie einen engeren Drehzahlstellbereich und ein relativ geringeres Drehmoment, weshalb ihr Wert geringer ist.

Da Asynchronmotoren jedoch ein rotierendes Magnetfeld aufbauen, indem sie die Statorwicklung erregen, die ein induktives Bauteil ist, das keine Arbeit verrichtet, ziehen sie Blindleistung aus dem Netz, was erhebliche Auswirkungen hat.

Wenn zum Beispiel ein großes induktives Gerät an das Netz angeschlossen wird, sinkt die Netzspannung und die Helligkeit der elektrischen Beleuchtung nimmt schlagartig ab.

Daher können die Energieversorgungsunternehmen die Verwendung von Asynchronmotoren einschränken, was viele Fabriken berücksichtigen müssen. Einige große Stromverbraucher, wie z. B. Stahl- und Aluminiumfabriken, entscheiden sich dafür, ihre eigenen Kraftwerke zu errichten und unabhängige Netze zu bilden, um diese Nutzungsbeschränkungen zu mildern.

Wenn ein Asynchronmotor die Anforderungen von Lasten mit hoher Leistung erfüllen soll, muss er daher mit einer Blindleistungskompensationseinrichtung ausgestattet sein. Im Gegensatz dazu können Synchronmotoren über Erregereinrichtungen Blindleistung in das Netz einspeisen. Je größer die Leistung ist, desto deutlicher werden die Vorteile der Synchronmotoren und desto mehr wird ihr Einsatz gefördert.

(3) Synchrone Motoren

Neben der Kompensation der Blindleistung im übererregten Zustand haben die Synchronmotoren noch weitere Vorteile:

1) Die Drehzahl des Synchronmotors folgt strikt n=60f/p, was eine präzise Drehzahlregelung ermöglicht.

2) Sie bieten eine hohe Betriebsstabilität; im Falle eines plötzlichen Einbruchs der Netzspannung erzwingt das Erregersystem in der Regel die Erregung, um einen stabilen Betrieb zu gewährleisten, während das Drehmoment eines Induktionsmotors (proportional zum Quadrat der Spannung) deutlich abnehmen würde.

3) Die Überlastfähigkeit ist größer als bei einem vergleichbaren Asynchronmotor.

4) Sie zeichnen sich durch einen hohen Betriebswirkungsgrad aus, insbesondere bei Synchronmotoren mit niedriger Drehzahl.

Synchronmotoren können nicht direkt gestartet werden; sie benötigen entweder einen Induktions- oder einen Frequenzumwandlungsstart. Beim induktiven Anlauf wird auf dem Rotor des Synchronmotors eine Anlaufwicklung installiert, die der Käfigwicklung eines Asynchronmotors ähnelt.

Ein zusätzlicher Widerstand mit einem Widerstandswert, der etwa zehnmal so hoch ist wie der der Erregerwicklung, wird im Erregerkreis in Reihe geschaltet, um einen geschlossenen Stromkreis zu bilden, der es ermöglicht, den Stator des Synchronmotors direkt an das Netz anzuschließen.

Der Motor läuft dann wie ein Asynchronmotor an, und wenn die Drehzahl die untersynchrone Drehzahl (95%) erreicht, wird der Zusatzwiderstand abgeschaltet. Das Anfahren mit Frequenzumwandlung wird hier nicht näher erläutert. Einer der Nachteile von Synchronmotoren besteht also darin, dass für den Anlauf zusätzliche Geräte erforderlich sind.

Ein Synchronmotor arbeitet mit Erregerstrom. Ohne Erregung ist der Motor asynchron. Die Erregung ist ein Gleichstromsystem, das an den Rotor angelegt wird und dessen Drehgeschwindigkeit und Polarität mit der des Stators übereinstimmt.

Wenn es Probleme mit der Erregung gibt, verliert der Motor die Synchronität, passt sich nicht an und löst einen Schutzmechanismus aus, der den Motor aufgrund eines "Erregungsausfalls" abschaltet. Ein weiterer Nachteil von Synchronmotoren ist daher die Notwendigkeit einer zusätzlichen Erregungseinrichtung.

Früher wurde dieser direkt von einem Gleichstrommotor gespeist, heute wird er meist durch Thyristorgleichrichtung gespeist. Wie man so schön sagt: Je komplexer die Struktur und je mehr Geräte, desto mehr potenzielle Fehlerpunkte und damit eine höhere Fehlerquote.

Aufgrund der Leistungsmerkmale von Synchronmotoren werden diese vor allem in Hebezeugen, Schleifmaschinen, Ventilatoren, Kompressoren, Walzwerken, Wasserpumpen und anderen Lasten eingesetzt.

Zusammenfassend lässt sich sagen, dass bei der Auswahl eines Motors - vorausgesetzt, die Leistung des Motors entspricht den Anforderungen der Produktionsmaschine - Motoren mit einfacherem Aufbau, niedrigerem Preis, zuverlässigem Betrieb und einfacher Wartung der Vorzug gegeben werden sollte.

In dieser Hinsicht sind Wechselstrommotoren den Gleichstrommotoren überlegen, Wechselstrom-Induktionsmotoren den Wechselstrom-Synchronmotoren und Käfigläufer-Induktionsmotoren den Induktionsmotoren mit gewickeltem Rotor.

Für Produktionsmaschinen, die im Dauerbetrieb mit gleichmäßiger Last laufen und keine besonderen Anforderungen an das Anfahren oder Abbremsen stellen, ist ein Standard-Asynchronmotor mit Käfigläufer vorzuziehen, der weithin in Maschinen, Wasserpumpen, Ventilatoren usw. eingesetzt wird.

Produktionsmaschinen, die häufig gestartet und gestoppt werden müssen und ein hohes Anfahr- und Bremsmoment erfordern, wie z. B. Brückenkräne, Grubenaufzüge, Luftkompressoren und irreversible Walzwerke, sollten einen Induktionsmotor mit gewickeltem Rotor verwenden.

In Fällen, in denen keine Drehzahlregelung erforderlich ist und eine konstante Drehzahl benötigt wird oder eine Verbesserung des Leistungsfaktors erforderlich ist, sollten Synchronmotoren verwendet werden. Diese eignen sich für Wasserpumpen mittlerer und großer Leistung, Luftkompressoren, Hebezeuge, Schleifmaschinen und mehr.

Für Produktionsmaschinen, die einen Drehzahlverstellbereich von mehr als 1:3 und eine gleichmäßige, stabile Drehzahlregelung benötigen, empfiehlt sich der Einsatz von fremderregten Gleichstrommotoren oder Käfigläufermotoren oder Synchronmotoren mit Frequenzregelung. Diese eignen sich für große Präzisionswerkzeugmaschinen, Portalhobelmaschinen, Walzwerke, Hebezeuge und vieles mehr.

Produktionsmaschinen, die ein hohes Anlaufdrehmoment und weiche mechanische Eigenschaften erfordern, sollten serien- oder verbunderregte Gleichstrommotoren verwenden. Diese sind optimal für Elektrofahrzeuge, Elektrolokomotiven, Schwerlastkräne und mehr.

Die Nennleistung eines Elektromotors bezieht sich auf seine Ausgangsleistung, die auch als Wellenleistung oder Kapazität bezeichnet wird und ein charakteristischer Parameter des Motors ist. Wenn man sich nach der Größe eines Motors erkundigt, bezieht man sich in der Regel auf die Nennleistung und nicht auf die physikalischen Abmessungen.

Die Nennleistung ist die wichtigste Kennzahl zur Bestimmung der Tragfähigkeit des Motors und ein notwendiger Parameter bei der Auswahl eines Motors.

(wobei Pn für die Nennleistung, Un für die Nennspannung, In für den Nennstrom, cosθ für den Leistungsfaktor und η für den Wirkungsgrad stehen)

Das Prinzip der Wahl der richtigen Motorleistung sollte auf der Prämisse beruhen, dass der Motor die Lastanforderungen der Produktionsmaschine erfüllen kann, und die Leistung des Motors sollte auf die wirtschaftlichste und vernünftigste Weise gewählt werden.

Wird die Leistung zu hoch gewählt, führt dies zu höheren Investitionen in die Ausrüstung und zu Abfall, und der Motor läuft oft unterlastet, was zu einem niedrigen Wirkungsgrad und Leistungsfaktor führt. Wird die Leistung dagegen zu niedrig gewählt, wird der Motor überlastet, was zu vorzeitigen Schäden führt.

Es gibt drei Hauptfaktoren, die die Leistung eines Motors bestimmen:

1) Die Erwärmung und der Temperaturanstieg des Motors, die den wichtigsten Faktor bei der Bestimmung der Motorleistung darstellen;

2) Die kurzfristige Überlastbarkeit des Motors;

3) Bei asynchronen Käfigläufermotoren muss auch die Anlaufleistung berücksichtigt werden.

Zunächst berechnet und wählt die spezifische Produktionsmaschine auf der Grundlage ihrer Erwärmung, ihres Temperaturanstiegs und ihrer Lastanforderungen die Lastleistung. Der Motor wählt dann vorläufig die Nennleistung auf der Grundlage der Lastleistung, der Einschaltdauer und der Überlastanforderungen.

Nach der Vorauswahl der Nennleistung des Motors müssen die Erwärmung, die Überlastfähigkeit und gegebenenfalls die Startfähigkeit des Motors geprüft werden. Wenn eine dieser Prüfungen fehlschlägt, muss der Motor neu ausgewählt und erneut geprüft werden, bis alle Parameter erfüllt sind.

Daher ist auch die Einschaltdauer eine notwendige Anforderung, die erfüllt werden muss. Wenn es keine Anforderungen gibt, wird die gängigste S1-Einschaltdauer zugrunde gelegt; bei Motoren mit Überlastanforderungen müssen auch die Überlastvielfachen und die entsprechende Betriebszeit angegeben werden; bei Asynchron-Kurzschlussläufermotoren, die Lasten mit hohem Trägheitsmoment wie z. B. Ventilatoren antreiben, müssen auch das Trägheitsmoment der Last und die Anlaufmomentkurve für die Prüfung der Anlaufkapazität angegeben werden.

Alle oben genannten Nennleistungen werden unter der Prämisse einer Standard-Umgebungstemperatur von 40°C ermittelt. Ändert sich die Umgebungstemperatur am Einsatzort des Motors, muss die Nennleistung des Motors angepasst werden.

Auf der Grundlage theoretischer Berechnungen und praktischer Erfahrungen kann die Leistung des Motors bei verschiedenen Umgebungstemperaturen in etwa gemäß der nachstehenden Tabelle steigen oder sinken.

In Gebieten mit rauem Klima muss daher auch die Umgebungstemperatur angegeben werden. In Indien zum Beispiel muss die Umgebungstemperatur auf 50°C geprüft werden.

Darüber hinaus kann sich die große Höhe auch auf die Leistung des Motors auswirken; je größer die Höhe, desto größer der Temperaturanstieg des Motors und desto geringer die Ausgangsleistung. Bei Motoren, die in großen Höhen eingesetzt werden, müssen auch die Auswirkungen der Koronaentladung berücksichtigt werden.

Was den aktuellen Marktbereich der Motorleistung betrifft, so stelle ich die folgenden Daten aus der Leistungstabelle meines Unternehmens zur Verfügung:

Die Nennspannung eines Motors bezieht sich auf die Netzspannung unter seinen Nennbetriebsbedingungen. Die Wahl der Nennspannung des Motors hängt von der Versorgungsspannung des Stromnetzes der Anlage und der Leistung des Motors ab.

Die Wahl der Nennspannung für Wechselstrommotoren hängt hauptsächlich von der Höhe der Versorgungsspannung am Einsatzort ab. Das übliche Niederspannungsnetz ist 380V, daher ist die Nennspannung typischerweise 380V (Y- oder Δ-Anschluss), 220/380V (Δ/Y-Anschluss) oder 380/660V (Δ/Y-Anschluss).

Wenn die Leistung von Niederspannungsmotoren ein bestimmtes Niveau erreicht (z.B. 300KW/380V), wird es schwierig oder zu kostspielig, den Strom zu erhöhen, da die Kapazität des Kabels begrenzt ist.

In solchen Fällen ist es notwendig, eine hohe Ausgangsleistung durch Erhöhung der Spannung zu erreichen. Die übliche Versorgungsspannung für das Hochspannungsnetz beträgt 6000 V oder 10000 V, aber im Ausland gibt es auch Spannungsebenen von 3300 V, 6600 V und 11000 V.

Hochspannungsmotoren haben den Vorteil einer hohen Leistung und einer hohen Stoßfestigkeit. Sie haben jedoch auch den Nachteil eines hohen Trägheitsmoments, wodurch sie schwer zu starten und zu bremsen sind.

Die Nennspannung eines Gleichstrommotors muss auch mit der Quellenspannung übereinstimmen. Sie beträgt im Allgemeinen 110 V, 220 V oder 440 V. Die übliche Spannung ist 220 V, aber für Hochleistungsmotoren kann sie auf 600-1000 V erhöht werden.

Wenn die Wechselstromquelle 380 V beträgt und eine Dreiphasen-Brückenschaltung mit steuerbarer Siliziumgleichrichtung zur Stromversorgung verwendet wird, sollte die Nennspannung des Gleichstrommotors auf 440 V eingestellt werden. Wenn er von einer dreiphasigen Einweg-Silizium-Gleichrichterschaltung versorgt wird, sollte die Nennspannung des Gleichstrommotors 220 V betragen.

Die Nenndrehzahl eines Elektromotors bezieht sich auf seine Drehzahl unter bestimmten Betriebsbedingungen.

Sowohl der Elektromotor als auch die Maschine, die er antreibt, haben ihre eigene Nenndrehzahl. Bei der Wahl der Drehzahl eines Elektromotors sollte man bedenken, dass eine zu niedrige Drehzahl nicht wünschenswert ist. Denn je niedriger die Nenndrehzahl eines Elektromotors ist, desto mehr Stufen hat er, was zu einer größeren Größe und höheren Kosten führt.

Gleichzeitig sollte die Drehzahl des Elektromotors nicht zu hoch sein, da dies den Getriebemechanismus kompliziert und schwer zu warten machen würde.

Außerdem ist das Drehmoment des Motors bei einer festen Leistung umgekehrt proportional zur Drehzahl.

Für diejenigen, die geringe Anlauf- und Bremsanforderungen haben, kann ein umfassender Vergleich unter den Gesichtspunkten der Anfangsinvestition, des Platzbedarfs und der Wartungskosten durchgeführt werden, indem mehrere verschiedene Nenndrehzahlen in Betracht gezogen werden, um dann die endgültige Nenndrehzahl zu bestimmen.

Bei Motoren, die häufig starten, bremsen und reversieren, bei denen die Übergangszeit jedoch nur geringe Auswirkungen auf die Produktivität hat, werden das Übersetzungsverhältnis und die Nenndrehzahl des Elektromotors in erster Linie gewählt, um die Verluste beim Übergangsprozess zu minimieren und um die Anfangsinvestition zu berücksichtigen. Aufzugsmotoren beispielsweise, die häufige Umsteuerungen erfordern und ein hohes Drehmoment aufweisen, haben eine niedrige Drehzahl. Dies führt zu einer großen Motorgröße und hohen Kosten.

Wenn die Motordrehzahl hoch ist, sollte man auch die kritische Drehzahl des Motors berücksichtigen. Jeder Motorrotor schwingt während des Betriebs, und die Amplitude des Rotors nimmt mit der Drehzahl zu.

Bei einer bestimmten Drehzahl erreicht die Amplitude ihr Maximum (auch als Resonanz bezeichnet), und jenseits dieser Drehzahl nimmt die Amplitude mit zunehmender Drehzahl allmählich ab und stabilisiert sich innerhalb eines bestimmten Bereichs. Diese Drehzahl, bei der die Rotoramplitude ihr Maximum erreicht, wird als kritische Drehzahl des Rotors bezeichnet.

Diese Drehzahl entspricht der Eigenfrequenz des Rotors. Wenn die Drehzahl weiter ansteigt und sich dem Doppelten der Eigenfrequenz nähert, nimmt die Amplitude wieder zu. Die Drehzahl, die dem Doppelten der Eigenfrequenz entspricht, wird als kritische Drehzahl zweiter Ordnung bezeichnet. Dies gilt auch für die dritte Ordnung, die vierte Ordnung usw.

Wenn der Rotor mit der kritischen Drehzahl betrieben wird, treten starke Vibrationen auf, und die Durchbiegung der Welle nimmt deutlich zu, was im Laufe der Zeit zu einer starken Biegeverformung oder sogar zum Bruch der Welle führen kann. Die kritische Drehzahl erster Ordnung eines Motors liegt im Allgemeinen über 1500 U/min, so dass die Auswirkungen der kritischen Drehzahl bei herkömmlichen Motoren mit niedriger Drehzahl in der Regel nicht berücksichtigt werden.

Bei 2-poligen Hochgeschwindigkeitsmotoren mit einer Nenndrehzahl von fast 3000 U/min müssen die Auswirkungen dieses Effekts berücksichtigt werden, und der Motor sollte nicht über einen längeren Zeitraum mit der kritischen Drehzahl betrieben werden.

Im Allgemeinen kann der Motor anhand der Art der angetriebenen Last, der Nennleistung, der Nennspannung und der Nenndrehzahl des Motors grob bestimmt werden.

Will man jedoch den Belastungsanforderungen optimal gerecht werden, so reichen diese Grundparameter bei weitem nicht aus.

Zu den zusätzlich benötigten Parametern gehören Frequenz, Einschaltdauer, Überlastanforderungen, Isolationsklasse, Schutzklasse, Rotationsträgheit, Lastmomentkurve, Installationsmethode, Umgebungstemperatur, Höhenlage, Anforderungen an den Außenbereich usw., die je nach den spezifischen Umständen bereitgestellt werden.

Im Falle eines Motorbetriebs oder einer Fehlfunktion können vier Methoden zur Vorbeugung und rechtzeitigen Behebung des Problems eingesetzt werden, um den sicheren Betrieb des Motors zu gewährleisten.

Achten Sie auf Anomalien während des Motorbetriebs, die vor allem durch die folgenden Szenarien angezeigt werden:

1). Wenn die Statorwicklung einen Kurzschluss hat, kann der Motor Rauch erzeugen.

2). Wenn der Motor unter starker Überlast oder Phasenausfall arbeitet, sinkt die Drehzahl und ein lautes "Brummen" ist zu hören.

3). Wenn das Wartungsnetz des Motors normal funktioniert, aber plötzlich stoppt, können Funken an losen Teilen der Verkabelung beobachtet werden. Dies könnte auf eine durchgebrannte Sicherung oder ein festsitzendes Bauteil zurückzuführen sein.

4). Wenn der Motor übermäßig vibriert, könnte dies auf eine festsitzende Übertragungsvorrichtung, eine schlechte Befestigung des Motors oder eine lose Fußschraube zurückzuführen sein.

5). Verfärbungen, Brandflecken und Rauchspuren an den internen Kontakten und Anschlüssen des Motors können auf lokale Überhitzung, schlechten Kontakt an den Leiteranschlüssen oder Durchbrennen der Wicklung hinweisen.

Der Motor sollte bei normalem Betrieb ein gleichmäßiges und leichtes "Brummen" von sich geben, ohne zusätzliche Geräusche oder besondere Klänge. Wenn der Geräuschpegel zu hoch ist, einschließlich elektromagnetischer Geräusche, Lagergeräusche, Lüftungsgeräusche, mechanische Reibung usw., kann dies auf ein mögliches Problem oder eine Fehlfunktion hinweisen.

(1) Wenn der Motor ein lautes und schweres Geräusch erzeugt, können folgende Ursachen vorliegen:

(2) Das Geräusch der Lager sollte während des Motorbetriebs regelmäßig überprüft werden. Dies kann geschehen, indem man mit einem Ende eines Schraubenziehers gegen die Lagereinbau und halten Sie das andere Ende an das Ohr, um das Laufgeräusch zu hören.

Wenn das Lager normal funktioniert, sollte es ein kontinuierliches und leises "Rascheln" erzeugen, ohne Wechsel von hohen zu niedrigen oder metallischen Reibungsgeräuschen.

(3) Wenn der Übertragungs- und der Antriebsmechanismus ein kontinuierliches und kein unbestimmtes Geräusch erzeugen, kann dies folgende Ursachen haben:

Fehler in einem Motor können mit Hilfe des Geruchssinns erkannt und verhindert werden.

Öffnen Sie zur Fehlersuche die Anschlussdose und riechen Sie an ihr nach Verbrennungen oder ungewöhnlichen Gerüchen.

Wenn es nach Farbe riecht, könnte dies ein Hinweis darauf sein, dass die Innentemperatur des Motors zu hoch ist.

Ein starker, stechender Geruch oder ein Brandgeruch kann darauf hinweisen, dass die Isolierung oder die Wicklung beschädigt ist.

Auch wenn kein Geruch wahrnehmbar ist, ist es wichtig, den Isolationswiderstand zwischen der Wicklung und dem Gehäuse mit einem Megaohmmeter zu messen.

Wenn der Isolationswiderstand weniger als 0,5 Billionen Ohm beträgt, sollte der Motor getrocknet werden. Ein Widerstandswert von Null zeigt an, dass der Motor beschädigt ist.

Auch das Abtasten der Temperatur verschiedener Teile des Motors kann bei der Fehlerdiagnose helfen.

Aus Sicherheitsgründen ist es am besten, das Motorgehäuse und die Teile in der Nähe des Lagers mit dem Handrücken zu berühren, wenn Sie die Temperatur prüfen.

Wenn eine abnormale Temperatur festgestellt wird, kann dies verschiedene Ursachen haben, z. B:

Wenn die Temperatur in der Umgebung des Lagers zu hoch ist, kann dies auf einen Lagerschaden oder einen Mangel an Schmieröl zurückzuführen sein.

Nach den Vorschriften darf die Höchsttemperatur von Wälzlagern 95℃ und die Höchsttemperatur von Gleitlagern 80℃ nicht überschreiten, wobei der Temperaturanstieg 55℃ (berechnet als Differenz zwischen der Lagertemperatur und der Umgebungstemperatur während der Prüfung) nicht übersteigen darf.

Mögliche Ursachen und Lösungen für einen übermäßigen Temperaturanstieg in Lagern sind:

Für den Abschnitt über die Lösung sollten folgende Änderungen vorgenommen werden: