Warum werden Motorlager so heiß, und was kann man dagegen tun? Dieser Artikel befasst sich mit den Ursachen für die Wärmeentwicklung von Motorlagern, von übermäßigen Belastungen und schlechter Schmierung bis hin zu Umweltfaktoren. Sie erfahren, wie Sie Anzeichen für eine Überhitzung erkennen können und finden praktische Lösungen, damit Ihr Motor reibungslos läuft. Wenn Sie diese Mechanismen verstehen, können Sie kostspielige Ausfälle verhindern und die Lebensdauer Ihrer Geräte verlängern.

Motorlager werden im Inneren des Motors eingebaut. Der Motorkörper selbst bildet die Arbeitsumgebung für das Lager. Daher ist es von Vorteil, die Überhitzung des Motors zu verstehen und zu analysieren, bevor man sich mit den Besonderheiten der Überhitzung von Motorlagern befasst.

Ein Motor als Gerät zur elektromechanischen Energieumwandlung funktioniert in erster Linie durch elektromagnetische und mechanische Prozesse. Unabhängig davon, ob es sich um einen elektromagnetischen oder einen mechanischen Prozess handelt, gibt es Verluste, die letztlich in Form von Wärme abgeführt werden. Dies führt zu einem beobachtbaren Zustand der Überhitzung.

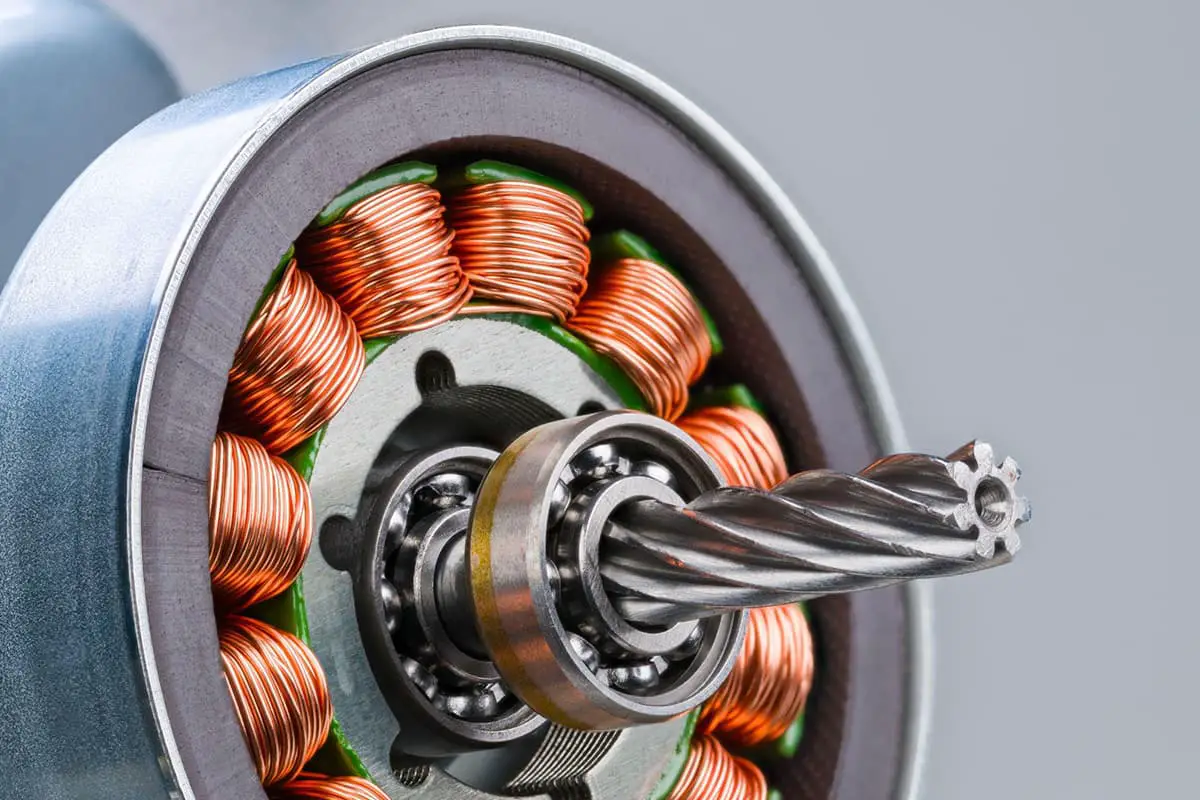

Die intuitivste Methode zur Analyse der Motorüberhitzung besteht darin, sie nach den externen Makrokomponenten des Motors zu kategorisieren. Grob gesagt umfasst die Struktur eines Motors den Statorrahmen, den Rotor, das Dichtungssystem, das Lagersystem usw.

Aus Sicht der externen Messung kann man sie unter anderem in Überhitzung des Rahmens, Überhitzung des Rotors, Überhitzung der Lager und Überhitzung der Dichtungen einteilen.

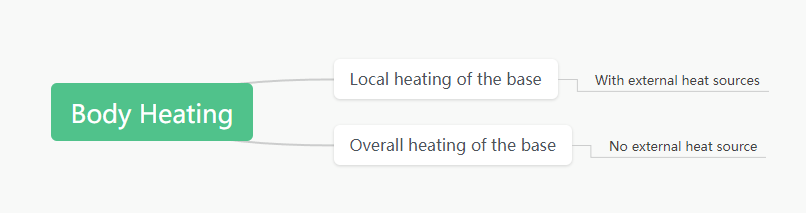

Wir wissen, dass die äußere Erwärmung des Motorsockels durch die Wärme der Wicklung beeinflusst wird.

Bei der Erwärmung des Bodens kann man zwischen einem allgemeinen Temperaturanstieg und Veränderungen in der Temperaturverteilung des Bodens unterscheiden.

Lokaler Temperaturanstieg des Motorsockels

Wenn der Motor unter "normalen" Bedingungen arbeitet, weist die Innentemperatur des Motorsockels eine bestimmte Verteilung auf. Diese Verteilung hängt mit der Verteilung der Wärmequellen und der Wärmemenge innerhalb des Motors während des Betriebs zusammen. Im Allgemeinen besteht zwischen den verschiedenen Wärmequellen ein gewisser elektrischer und mechanischer Zusammenhang, so dass auch ihre Erwärmungsverhältnisse eine gewisse Korrelation aufweisen.

Daher sollte die Temperaturverteilung im Motor unter normalen Betriebsbedingungen einen gewissen stabilen Trend aufweisen. Bitte beachten Sie, dass hier von "Temperaturverteilung" und "Trend" die Rede ist und nicht von absoluter Konstanz.

Die so genannte anormale Motorerwärmung bezieht sich auf Unregelmäßigkeiten in der Temperaturverteilung im Vergleich zum "normalen" Zustand. ("Anormal" bezieht sich auf Zustände, die vom "Normalzustand" abweichen.) Diese "Anomalie" kann auf eine Fehlfunktion hindeuten, muss es aber nicht. Dies erfordert unsere anschließende Fehlerdiagnose und -analyse.

Wenn eine "anormale" lokale Temperatur des Motorsockels festgestellt wird, besteht der grundlegende Ansatz zur Fehlerdiagnose darin, zunächst das Vorhandensein externer Wärmequellen zu bestätigen.

Die Bestimmung der Wärmequelle ist die dritte Inhaltsebene in diesem Diagramm. Die Bestätigung, ob eine externe Wärmequelle vorhanden ist, dient dazu, festzustellen, ob die Wärme aktiv vom Motor selbst abgegeben wird oder eine passive Veränderung durch äußere Einflüsse ist.

Bei einer lokalen Überhitzung aufgrund einer externen Wärmequelle müssen die Motoringenieure zunächst feststellen, ob die externe Wärmequelle selbst normal ist. Wenn die externe Wärmequelle normal ist und einen solchen Temperaturanstieg verursacht, müssen die Auswirkungen dieses durch die externe Wärmequelle verursachten Temperaturanstiegs auf das Motorgehäuse bestätigt werden.

Konkret geht es bei dem in diesem Artikel behandelten Lagerteil darum, ob dieser lokale Temperaturanstieg das Lager beeinträchtigt. Wenn diese Temperatur keine ernsthafte Bedrohung für den Betrieb des Lagers darstellt und es kein Problem mit der Wärmequelle selbst gibt, kann diese "Anomalie" als "Nicht-Fehler" definiert werden, und es müssen nur ihre Veränderungen überwacht werden, ohne dass Sofortmaßnahmen ergriffen werden müssen.

Bei lokaler Überhitzung ohne externe Wärmequelle muss der Motortechniker den Motor selbst überprüfen. Es ist zu prüfen, ob diese Überhitzung durch interne Fehler verursacht wird. Zu den üblichen Situationen gehören lokal hohe Temperaturen der Wicklungen und hohe Temperaturen der relativen Bewegungsschnittstelle zwischen mechanischen Teilen.

Diese hohe lokale Temperatur des Motors selbst ist eigentlich ein Zustand aktiver Wärmeveränderung, den man durch Vergleich mit der "normalen" Temperaturverteilung erhält. In der Regel handelt es sich bei diesem Zustand eher um einen "Fehler".

Zum Beispiel lokale Probleme mit der Isolierung der Wicklung, lokale Störungen der mechanischen Teile, gegenseitige Reibung usw. Wenn der Motorkörper lokal erwärmt wird und keine externe Wärmequelle vorhanden ist, steigt die Wahrscheinlichkeit von Fehlern in der Struktur und Isolierung des Motorkörpers.

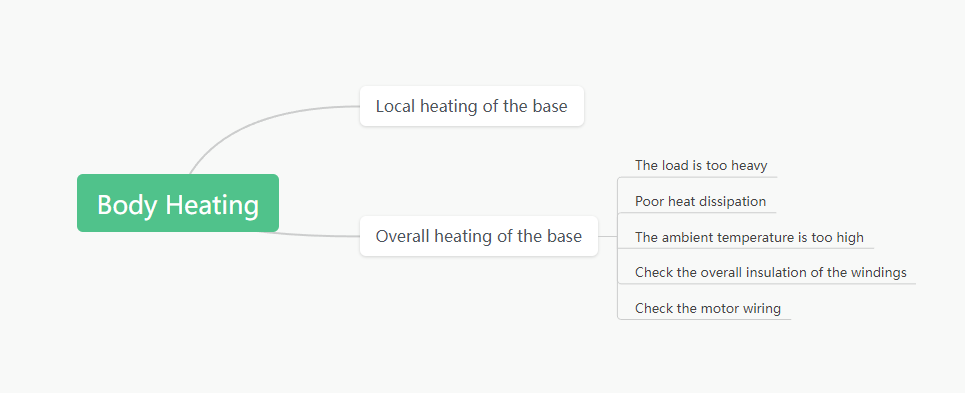

Wenn wir sagen, dass die Gesamttemperatur der Motorbasis gestiegen ist, meinen wir damit, dass die aktuelle Temperatur des Motors höher ist als seine "normale" Betriebstemperatur. Außerdem entspricht diese Temperaturverteilung über die gesamte Struktur des Motors im Wesentlichen dem "normalen" Zustand.

Zu den möglichen Ursachen für die allgemeine Erwärmung des Motorsockels gehören: übermäßige Motorlast, schlechte Wärmeableitung des Motors, zu hohe Umgebungstemperatur des Motors, Probleme mit der gesamten Wicklung, Verdrahtungsprobleme und viele andere. Wir werden auf diese separat eingehen.

Die Schwankungen des Motordrehmoments führen nämlich zu Schwankungen des Motorstroms. Ein Anstieg des Stroms führt zu einer stärkeren Erwärmung des Motorkörpers.

Erhöhen sich dagegen die axialen und radialen Belastungen am Motorwellenende, so erwärmen sich die Lager stärker. Dieser belastungsbedingte Temperaturanstieg äußert sich jedoch in erster Linie als lokaler Temperaturanstieg in den Motorlagern und nicht als Anstieg der Gesamttemperatur des Motorkörpers.

Daraus lässt sich ableiten, dass ein Anstieg der Gesamttemperatur des Motors mit "anormalen" externen Lasten zusammenhängt. Wie bereits erwähnt, ist eine "normale" Belastung aus Sicht des Geräts sein Auslegungswert oder die vor der Auslegung vorgesehenen Betriebsbedingungen.

Ein qualifizierter Motor sollte unter den Auslegungsbedingungen, die bei der Konstruktion und der Werksinspektion des Motors überprüft werden, die erwartete Leistung erbringen. Wenn jedoch der Lastzustand des Motors während des Betriebs die ursprünglichen Auslegungserwartungen übersteigt, wird der Erwärmungszustand des Motors "abnormal". Wenn diese Temperatur die Kontrollnormen überschreitet, sollte dies umgehend behoben werden.

Ein Motor wird typischerweise mit "anormalen Lasten" belastet, die nicht seinem Nennbetriebszyklus oder seiner Nennauslastung entsprechen.

Um eine Analogie für Belastungsbedingungen zu schaffen, die über die Nenneinschaltdauer hinausgehen, stellen Sie sich einen Arbeiter vor, der in einer 8-Stunden-Schicht ununterbrochen Überstunden machen muss, wodurch sein Ermüdungsgrad steigt. Das Gleiche gilt für einen Motor.

Bei einer Belastung, die über das Nennpensum hinausgeht, ist es so, als würde man von einem Arbeiter, der normalerweise unter normalen Bedingungen zehn Artikel produziert, verlangen, zwanzig Artikel zu produzieren, was ebenfalls zu einer erhöhten Ermüdung führt.

Dies sind natürlich nur grobe Vergleiche. Bei der Auslegung eines Motors wird eine bestimmte Überlastfähigkeit berücksichtigt; dies ist die Auslegungsmarge. Wenn der Motor unter Überlastbedingungen arbeitet, kann dies zu einer allgemeinen Erhöhung der Erwärmung führen.

Darüber hinaus können auch bestimmte Installationsprobleme zu Veränderungen der internen Belastung des Motors führen. Zum Beispiel lockere Motorfüße oder schlechte Motorausrichtung usw. Diese Fehler führen nicht nur zu einer zusätzlichen Belastung des mechanischen Systems und der Lager des Motors, wodurch mehr Wärme erzeugt wird, sondern auch zu einem zusätzlichen Drehmoment im Motor selbst, was zu einer weiteren Erwärmung führt.

Zu den Veränderungen in der Arbeitsumgebung des Motors gehören auch Veränderungen der Kühlbedingungen und der Umgebungstemperatur. Wenn wir die Schwankungen der Gesamterwärmung des Motors, die durch Laständerungen verursacht werden, als Hauptursache für die Änderungen der Gesamttemperatur betrachten, dann wirken sich Änderungen der Arbeitsumgebung des Motors auf die Kühlbedingungen des Motors aus.

Die Konstruktion des Motors umfasst vorgegebene (oder Nenn-) Temperaturen der Arbeitsumgebung und Kühlbedingungen. Wenn sich die Kühlbedingungen des Motors oder die Umgebungstemperatur ändern, ändert sich auch die jeweilige Kühlumgebung nach der normalen Erwärmung des Motors entsprechend.

Mit Motordichtungen ist in erster Linie die Dichtung zwischen der Motorwelle und dem Motorstator gemeint. Diese Dichtungen dienen in erster Linie dazu, den Lagerraum des Motors von der Umgebung zu isolieren und eine Verschmutzung der Lager zu verhindern. (Natürlich gibt es entsprechende Dichtungskomponenten in realen Anwendungen wie z. B. Kühlleitungen, die jedoch nicht Gegenstand dieser Diskussion sind).

Die Dichtungen, die die Lagerkammer von der äußeren Umgebung isolieren, können auch als Lagerdichtungen bezeichnet werden. In der Regel ist die Dichtung auf einer Seite fixiert, während die andere Seite eine Lippe hat, die für die Abdichtung sorgt.

Die Erwärmung der Lagerdichtung hat hauptsächlich folgende Ursachen: Verschleiß der Dichtlippe, Beschädigung eines Teils der Dichtlippe usw.

Da die Dichtlippe bei berührungslosen Dichtungen nicht mit anderen Bauteilen in Berührung kommt, erzeugt eine solche Relativbewegung keine zusätzliche Reibung und verursacht auch keine Erwärmung. Eine gewöhnliche Labyrinthdichtung gehört zu dieser Kategorie.

Bei berührenden Dichtungen besteht eine gegenseitige Kontaktkraft zwischen der Dichtlippe und dem abgedichteten Bauteil. Wenn sich der Motor dreht, entsteht eine relative Reibung zwischen den Kontaktflächen, die eine gewisse Erwärmung verursachen kann. Normalerweise ist diese Wärmeentwicklung innerhalb eines bestimmten Bereichs stabil. Kommt es zu einem zusätzlichen Temperaturanstieg, muss die Ursache untersucht werden.

Gleichmäßige Abnutzung der Dichtungslippe

Wenn im abgedichteten Teil zusätzliche Wärme erzeugt wird, kann der Verschleißzustand der Dichtlippe überprüft werden. Zeigt die Dichtlippe einen gleichmäßigen Verschleiß, deutet dies darauf hin, dass zwischen der Lippe und dem abgedichteten Bauteil eine gleichmäßige Reibung aufgetreten ist.

Überschreitung der Abmessungstoleranz bei verwandten Komponenten

Die Hauptursache für gleichmäßigen Dichtlippenverschleiß in Lagern liegt in der Größenabweichung der zugehörigen Komponenten.

Bei berührungslosen Dichtungen sollte eine solche Reibung nicht auftreten. Sollte an der Lippe von berührungslosen Dichtungen Verschleiß auftreten, muss dieser behoben werden.

Wenn die Dichtungslippe einer gleichmäßigen Reibung ausgesetzt ist, ist die Kontaktkraft auf die Dichtungslippe größer als vorgesehen, oder wenn die relative Geschwindigkeit höher ist, wird der Verschleiß stärker sein.

Zu diesem Zeitpunkt sollten die Abmessungen der Welle überprüft werden. Ist die Welle zu groß, kann es zu einer übermäßigen Kontaktkraft zwischen der Dichtlippe und der Welle kommen, was zu übermäßiger Reibung und Hitze führt.

Darüber hinaus ist die Oberflächenrauhigkeit der Welle sollte geprüft werden. Wenn die Oberfläche der Welle zu rau ist, wird der Verschleiß zwischen der Lippe und der Welle stärker sein, wodurch zusätzliche Wärme erzeugt wird.

Wenn die Rundheit der Motorwelle die Toleranz überschreitet, kann es auch zu einer übermäßigen Kontaktkraft zwischen der Welle und der Dichtlippe in bestimmten Bereichen der Welle kommen. Dies kann zu einer gleichmäßigen Abnutzung der Dichtlippe führen, wobei der Grad der Abnutzung das normale Maß übersteigt.

Ungeeignete Dichtungsauswahl

Wenn sich die Motordichtung erwärmt, ist die Dichtung zu überprüfen. Wenn die Dichtungslippe gleichmäßig abgenutzt ist, muss auch die Auswahl der Dichtung überprüft werden.

Wenn die tatsächliche Drehzahl des Motors die von der Dichtung zugelassene Höchstdrehzahl übersteigt, kann dies zu einem gleichmäßigen, übermäßigen Verschleiß der Dichtungslippe führen, was wiederum Hitze erzeugt.

Wenn unter den tatsächlichen Arbeitsbedingungen Stoffe vorhanden sind, die chemisch mit der Dichtung reagieren, könnte dies zu einer Verschlechterung der Lagerdichtung führen, was möglicherweise Änderungen der Gesamtgröße der Dichtung zur Folge hat, was wiederum zu einer übermäßigen Kontaktkraft und zusätzlicher Wärme führt.

Wenn die tatsächliche Betriebstemperatur die für die Dichtung zulässige Höchsttemperatur überschreitet, kann dies zu einer Erweichung der Dichtungslippe führen, wodurch sich der Verschleiß erhöht und möglicherweise Hitze entsteht.

Ein gleichmäßiger Verschleiß der Dichtungslippe kann auch durch unsachgemäße Installation und Wartung der Dichtung verursacht werden.

Unsachgemäße Installation und Wartung von Dichtungen

Wenn man eine gleichmäßige Abnutzung der Dichtungslippe während des Wärmezyklus beobachtet, sollte man nicht nur den Inhalt des vorherigen Artikels überprüfen, sondern auch den Einbau und die Wartung der Dichtung kontrollieren.

Wenn die Lagerdichtung nicht richtig eingebaut ist und die Dichtlippe nicht richtig positioniert ist, kann es zu übermäßiger Reibung zwischen der Lippe und der Welle kommen, was zu Wärmeentwicklung führt.

Bei der routinemäßigen Wartung des Motors ist es wichtig, den Verschleißzustand der Dichtung zu überprüfen. Je nach Verschleiß der Dichtung sollte man den Austausch der Motorlagerdichtung in Erwägung ziehen, um unzulässige Reibung und die daraus resultierende Hitze zu vermeiden.

Ungleichmäßige Abnutzung der Dichtungslippe

Wird im Bereich der Motorlagerdichtung eine starke Erwärmung festgestellt und die Dichtlippe inspiziert, kann nicht nur ein gleichmäßiger Verschleiß, sondern auch ein ungleichmäßiger Verschleiß festgestellt werden.

Der ungleichmäßige Verschleiß der Dichtungslippe hängt hauptsächlich mit den Dichtungskomponenten sowie mit der Installation und Wartung der Dichtung zusammen.

Probleme mit dichtungsrelevanten Komponenten

Ungleichmäßiger Verschleiß bedeutet, dass einige Bereiche um die Dichtungslippe herum verschlissen sind, andere jedoch nicht. Dieser ungleichmäßige Verschleiß kann auf die Form, die Positionstoleranz oder die relative Position der mit der Dichtung verbundenen Komponenten zurückgeführt werden.

Wenn die Motorwelle nicht richtig mit der Lagerkammer ausgerichtet ist, kann eine Seite der Dichtlippe einem größeren Kontaktdruck ausgesetzt sein, was zu zusätzlichem Verschleiß und erhöhter Hitze führt. Daher sollte man, wenn man ein solches Verschleißverhalten der Dichtlippe feststellt, prüfen, ob die Motorwelle und die Lagerkammer parallel zueinander ausgerichtet sind.

Wenn die Motorwelle und die Lagerkammer winklig versetzt sind, entsteht eine übermäßige Reibung zwischen der Motorwelle und der Dichtlippe in der Richtung der Versetzung und in der entgegengesetzten Richtung. An den Stellen, die in einem Winkel von 90 Grad zu dieser Fehlausrichtung stehen, ist der Verschleiß geringer. Die Bereiche mit übermäßiger Reibung erzeugen jedoch zusätzliche Wärme und weisen einen ungleichmäßigen Verschleiß um die Dichtungslippe herum auf.

Eine solche Fehlausrichtung zwischen der Motorwelle und der Lagerkammer kann auf eine Fehlausrichtung der Welle oder der Lagerkammer (hauptsächlich des Einbauteils der Dichtung) zurückzuführen sein. Wenn die Lagerkammer falsch ausgerichtet ist, entweder parallel oder winklig, ist es wahrscheinlich, dass die Dichtungslippe einen ungleichmäßigen Verschleiß um ihren Umfang herum aufweist und dadurch zusätzliche Wärme erzeugt.

Unsachgemäßer Einbau von Dichtungen

Wenn sich die Dichtungen der Motorlager erhitzen, kann der ungleichmäßige Verschleiß am Umfang mit dem Einbau und der Wartung der Dichtungen selbst zusammenhängen.

Bei einer Abweichung der Einbaulage der Motorlagerdichtungen, die dazu führt, dass die Dichtungen nicht mit der Welle fluchten, kommt es zu einer Fehlausrichtung zwischen der Dichtungsachse und der Basisachse, einschließlich Parallel- und Winkelversatz.

Dies könnte zu zusätzlichem Dichtungsverschleiß und entsprechender Wärmeentwicklung führen, ähnlich wie bei der Problematik der Fehlausrichtung von Motorwelle und Lagergehäuse.

Wenn die Dichtungslippe beim Einbau der Motorlagerdichtungen beschädigt wurde, kann es außerdem zu einer Verformung der Lippe kommen, was zu einem schlechten lokalen Kontakt führt. Dies könnte zu übermäßiger lokaler Reibung und anschließender Erwärmung führen.

Schäden an den Dichtungen des Motorlagers

Wenn die Dichtungen der Motorlager beschädigt oder verformt sind, kann sich die Kontaktreibung der Lippen erhöhen, was zu Wärmeentwicklung führt.

Wenn also eine lokale Überhitzung im Bereich der Motorlagerdichtungen auftritt, sollte geprüft werden, ob die Dichtungen selbst beschädigt oder verformt sind.

Zu den Ursachen für Schäden und Verformungen an den Lagerdichtungen gehören folgende:

Unsachgemäße Installation und Wartung

Wenn bei der Installation und Wartung der Motorlagerdichtungen der Dichtungsrahmen beschädigt wird, kann dies zu einer Verformung der gesamten Dichtung oder eines Teils davon führen. Diese Verformung würde den Kontakt der Lippe mit der Dichtfläche verändern.

Ein zu geringer Kontakt würde die Dichtungswirkung verringern, während ein zu starker Kontakt die Reibung erhöht und zu einer zusätzlichen Wärmeentwicklung führt. Wenn also in einem Teil der Dichtung eine zusätzliche Erwärmung durch Reibung auftritt, ist es wichtig, den Zustand der Dichtung zu überprüfen, um Installations- oder Wartungsfehler und Positionsabweichungen beim Einbau der Dichtung zu vermeiden.

Abgesehen von Installations- und Wartungsproblemen können Schäden an Dichtungen auch durch Interferenzen zwischen den Dichtungen und den umgebenden Komponenten entstehen.

Interferenzen mit umliegenden Komponenten

Bei berührungslosen Dichtungen sollten die Dichtungen bei laufendem Motor nicht mit den stationären Bauteilen in Berührung kommen. Kommt es zu einer Störung, werden die störenden Teile beschädigt, wodurch Wärme entsteht und die Dichtungen überhitzen.

Daher sollte an dieser Stelle das Maßverhältnis zwischen den Dichtungen und den umgebenden Bauteilen überprüft werden. Anhand der Stelle, an der die Dichtung stört, kann man die Lage der entsprechenden Teile ermitteln und die mit dieser Stelle verbundenen Komponenten prüfen. Gleichzeitig können an diesen Teilen entsprechende Verschleißspuren gefunden werden, um den Verschleiß zu bestätigen und Korrekturen vorzunehmen.

Bei berührenden Dichtungen sollten die Dichtungen neben den Dichtlippen auch nicht mit anderen beweglichen Bauteilen kollidieren. Der Verschleißzustand der berührenden Dichtungslippen kann anhand des zuvor eingeführten gleichmäßigen und ungleichmäßigen Verschleißes beurteilt werden. Außerdem sollten Interferenzspuren an den Dichtungen mit entsprechenden Spuren an anderen Teilen an der gleichen Stelle verglichen werden, um sie zu bestätigen und zu beseitigen.

Siegel Rotation

Unter Betriebsbedingungen sollte die Dichtung als Ganzes entweder am Stator oder am Rotor des Geräts befestigt sein. Die Reibung während des Betriebs sollte an den Dichtungslippen auftreten. In der Zwischenzeit sollten die Dichtung und ihr fester Teil relativ stationär sein. Wenn einige Teile der Dichtung eine abnormale Erwärmung aufweisen und sich die relative Position des festen Teils der Dichtung ändert, kann dies auf ein Problem mit der Rotation der Dichtung hinweisen.

Eine Drehung der Dichtung kann zu einer lokalen Erwärmung führen und die Dichtungseffizienz verringern. Dies sollte sofort korrigiert werden. Das Problem kann auf ein Toleranzproblem zwischen der Dichtung und dem festen Teil oder auf ein Übertoleranzproblem bei der Dichtung selbst zurückzuführen sein.

Manchmal können Änderungen der Materialhärte aufgrund von Erwärmung die Passgenauigkeit zwischen der Dichtung und den dazugehörigen Teilen verändern, was zu einem Verdrehungsrisiko führt. Wenn eine Rotation der Dichtung auftritt, kann die Grundursache identifiziert und beseitigt werden, indem die Abmessungen und Temperatureffekte berücksichtigt werden.

Bisher haben wir 77 Knoten zum Thema Motorerwärmung und 56 Knoten zum Thema Dichtungen in der Mindmap Motorerwärmung vorgestellt. Wir werden auch in Zukunft den Inhalt von über vierhundert weiteren Knotenpunkten erklären.

In der vorangegangenen Diskussion wurden die Probleme der Wärmeentwicklung im Motor, einschließlich der Wärmebedingungen im Zusammenhang mit dem Motorgehäuse und den Motordichtungen, behandelt. Von hier aus verlagert sich der Schwerpunkt auf die Erörterung der Komponenten der Motorüberhitzung in Bezug auf die Lager.

Wie bereits erwähnt, sollte die Temperatur von Motorlagern nicht nur anhand des absoluten Wertes bewertet werden, sondern auch unter Berücksichtigung der Temperaturverteilung innerhalb der Lagerkomponenten.

Was die Temperaturwarnwerte für die Überhitzung von Motorlagern betrifft, so sind diese in vielen internationalen und nationalen Normen dokumentiert, die hier nicht noch einmal aufgeführt werden sollen.

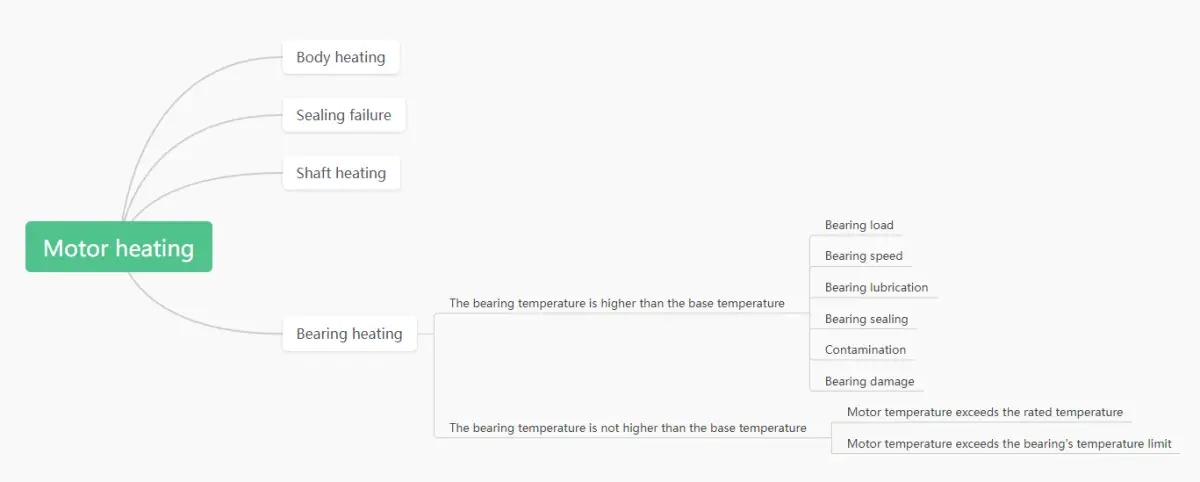

Im Folgenden finden Sie eine Mindmap zum Thema Überhitzung von Motoren. Dieses Diagramm entfaltet das Thema Wärme im Zusammenhang mit Motorlagern in zwei Richtungen: erstens in Situationen, in denen kein signifikanter Temperaturunterschied zwischen den Lagerkomponenten und dem Motorgehäuse besteht, und zweitens in Szenarien, in denen ein erheblicher Temperaturunterschied zwischen den Lagerkomponenten und dem Motorgehäuse besteht.

Die Bestimmung, ob der Motor Lagertemperatur höher ist als die Sitztemperatur oder nicht, ist im Wesentlichen eine Bewertung der Temperaturverteilung. Diese Bestimmung erfolgt auf der Grundlage der Ermittlung des zu erwartenden Erwärmungszustands des Lagers selbst.

Während des Betriebs erzeugt das Lager selbst Wärme, aber die vom Lager selbst erzeugte Wärme sollte nicht den Hauptanteil an der Erwärmung des Motors ausmachen. Bei der Erwärmung spielt das Lager in erster Linie die Rolle der passiven Absorption.

Auf der Grundlage der obigen Schlussfolgerungen ist es angemessen, die Temperaturverteilung zwischen der Eigenerwärmung des Motorlagers und der Gesamttemperatur des Motorsitzes als Ausgangspunkt für die Fehlerdiagnoseanalyse zu verwenden.

Aus der vorangegangenen Einführung geht hervor, dass es sich um eine normale Leistung des Motorlagers handelt, wenn die Temperatur des Motorlagers nicht höher als die Sitztemperatur oder leicht und stabil höher als die Sitztemperatur ist (Anmerkung: "nicht höher als" bezieht sich hier auf einen kleinen Gradienten, der nicht kontinuierlich ansteigt).

Mit anderen Worten: Zu diesem Zeitpunkt sollte sich der interne Betrieb des Motorlagers nicht wesentlich vom Normalzustand unterscheiden. Im Allgemeinen ist die Wahrscheinlichkeit, einen internen Fehler im Motorlager zu vermuten, zu diesem Zeitpunkt geringer.

Wenn die Temperatur des Motorlagers "nicht" höher ist als die Temperatur des Motorsitzes, gibt es zwei Situationen: die Motortemperatur ist höher als die Alarmtemperatur; die Temperatur des Motorlagers ist höher als das Lager vertragen kann.

Die Voraussetzung dafür, dass die Motortemperatur höher ist als die hier besprochene Alarmtemperatur, ist, dass die Motorlagertemperatur "nicht" höher ist als die Motorsitztemperatur. Zu diesem Zeitpunkt sollte zunächst die Selbsterhitzung des Motorsitzes überprüft werden. Eine detaillierte Untersuchung sollte auf der Grundlage der in den vorangegangenen fünf Artikeln besprochenen Inhalte durchgeführt werden.

Wenn bei der Untersuchung der Gesamterwärmung des Motors Probleme festgestellt werden, die zu einem Anstieg der Gesamttemperatur des Motors führen, sollten diese beseitigt werden.

Wenn nach der Untersuchung kein Fehler am Motor als Ganzes vorliegt, oder wenn diese unterschiedlichen Arbeitsbedingungen dazu führen würden, dass die Motortemperatur den Warnwert überschreitet, handelt es sich möglicherweise nicht um einen Fehler des Motors oder des Lagers, sondern um die erwartete Temperatur des Motors bei unterschiedlichen Arbeitsbedingungen. Wenn diese Temperatur bestimmte Standard-Alarmgrenzen überschreitet, muss die Alarmgrenze angepasst werden.

Die Einstellung des Temperaturalarmwertes kann sich auf einschlägige Normen beziehen, sollte aber vor allem auf der Grundlage der tatsächlichen Arbeitsbedingungen festgelegt werden. In der Regel kann die Alarmtemperatur für die Arbeitsbedingungen anhand historischer Aufzeichnungen oder der geschätzten Erwärmung unter verschiedenen Lasten bestimmt werden. Die Einstellung dieser Alarmgrenze entspricht in etwa der Unternehmensnorm, die auf der nationalen Norm basiert.

Andererseits sollte die Einstellung des Alarmwertes für die Motorlagertemperatur nicht die Temperaturgrenze überschreiten, die das Lager aushalten kann.

Die Temperatur des Motorlagers überschreitet die Temperaturgrenze, die das Motorlager vertragen kann.

Temperaturschwankungen im Motorlager können die Leistung der Motorschmierung und des Motorkäfigs beeinträchtigen. Wenn die Temperatur einen bestimmten Grenzwert erreicht, kann sie sich sogar auf Eigenschaften wie die Leistung des Lagerstahl.

Im Allgemeinen gibt es eine grundlegende Grenze für die Temperatur, bei der ein Motorlager arbeiten kann. Wenn die Temperatur des Motorlagers diesen Grenzwert überschreitet, kann das Lager seine erwartete Leistung nicht erbringen. (Bitte beachten Sie, dass unsere aktuelle Diskussion davon ausgeht, dass die Temperatur des Motorlagers die Temperatur des Motorgehäuses nicht übersteigt, was bedeutet, dass sich das Motorlager höchstwahrscheinlich nicht in einem Fehlerzustand befindet. Die Diskussion über das Lager in einem Fehlerzustand wird im nachfolgenden Fehlerbaum behandelt).

In den oben genannten Fällen muss zunächst der Motor eingestellt werden. Wenn es Probleme mit dem Motorgehäuse gibt, die Wärme erzeugen, können diese behoben werden. Wenn der Motor aus betrieblichen Gründen überhitzt oder wenn die Umgebungstemperatur, in der der Motor arbeitet, zu einer Überhitzung des Motors führt, dann wird die Einstellung des Motors die Temperatur nicht verringern.

Die notwendige Maßnahme wäre dann die Anpassung des Lagers. Mit anderen Worten, wir müssen die Lagerauswahl so anpassen, dass das neue Lager bei dieser Temperatur die erwartete Leistung erbringen kann.

Bisher haben wir Szenarien besprochen, in denen die Temperatur des Motorlagers die Temperatur des Motorgehäuses "nicht" übersteigt. Diese Situation veranlasst die Techniker vor Ort oft dazu, nach Fehlern außerhalb des Lagers zu suchen.

In der Tat ist es für Ingenieure nicht ratsam, die obige Schlussfolgerung allzu starr anzuwenden. Die oben getroffene Einschätzung, dass kein Fehler vorliegt, ist nur eine Wahrscheinlichkeit und schließt Probleme mit dem System nicht aus. Lageranwendung in einigen Fällen. Hier sind ein paar mögliche Szenarien:

Erstens übersteigt die Temperatur des Motorlagers nicht die Gehäusetemperatur, aber sie ist höher als die Temperatur anderer Lager desselben Modells. In diesem Fall kann es Unterschiede im Bewegungszustand innerhalb des Motorlagers im Vergleich zu anderen Lagern desselben Modells und derselben Arbeitsbedingungen geben. Diese Anomalie, die durch den seitlichen Vergleich festgestellt wurde, muss ebenfalls beachtet werden.

Auch wenn die Temperatur die Gehäusetemperatur nicht übersteigt und manchmal innerhalb des zulässigen Bereichs für den Lagerbetrieb bleibt, könnte es sich um ein frühes Stadium eines Fehlers handeln. Daher kann die Situation vor Ort durch die oben beschriebene Methode des seitlichen Vergleichs ermittelt werden.

Zweitens ist der Trend der Temperatur zu beachten. Bei einigen Fehlern steigt die Temperatur des Motorlagers an, aber zunächst ist die Temperatur des Motorlagers höher als die des Gehäuses. Wenn der Fehler weiter fortschreitet, wird die Temperatur die Gehäusetemperatur übersteigen, was darauf hinweist, dass das Motorlager Wärme erzeugt.

Daher ist das bisherige "nicht höher als die Gehäusetemperatur" nur eine vorübergehende Situation. Zu diesem Zeitpunkt sollte der Motoringenieur einen Längsvergleich auf der Zeitachse durchführen. Wenn die Temperatur des Motorlagers stabil ist, bedeutet dies, dass die Situation normal ist. Wenn sich der Zustand jedoch verschlechtert und die Temperatur kontinuierlich ansteigt, deutet dies darauf hin, dass noch einige potenzielle Fehler vorhanden sind.

Zusammenfassend lässt sich sagen, dass man bei der Diagnose von Motorlagerfehlern das theoretische Wissen flexibel anwenden und horizontale und vertikale Vergleiche des Gerätezustands anstellen muss. Dies wird die Genauigkeit der Fehlerdiagnose erheblich verbessern.

Wenn die Motorlagertemperatur nicht wesentlich höher ist als die Motorgrundtemperatur, ist die Gesamtwärmeentwicklung des Motorlagers kein wesentlicher Bestandteil der Motorwärme. Die Temperaturverteilung zu diesem Zeitpunkt entspricht der erwarteten Normalverteilung. Daher kann die Wahrscheinlichkeit eines Lagerschadens aus Sicht der Temperaturverteilung etwas heruntergespielt werden.

Wenn jedoch die Temperatur des Motorlagers deutlich höher ist als die Temperatur der umgebenden Motorendkappe und des Sockels, beeinflusst das Lager als Hauptwärmequelle die Gesamttemperaturverteilung des Motors erheblich. Diese Abweichung von der erwarteten Temperaturverteilung zwischen dem Motorlager und dem Sockel lässt einen möglichen Lagerschaden vermuten.

Wie bereits erwähnt, gehören zu den Wärmequellen für das Lager sowohl interne als auch externe Komponenten, wenn die Temperatur des Motorlagers merklich höher ist als die Grundtemperatur. Die externe Wärme stammt von angrenzenden Komponenten wie der Welle und der Lagerkammer. Die interne Wärme entsteht durch verschiedene Reibungen innerhalb des Lagers.

Wenn die Lagertemperatur die Grundtemperatur übersteigt, bedeutet dies, dass die innere Reibung des Motorlagers die Wärmeentwicklung dominiert und ein Hauptfaktor für den Temperaturanstieg ist.

Zu den wichtigsten Faktoren, die die Hitze im Motorlager verursachen, gehören:

Lassen Sie uns diese nacheinander analysieren.

Motor-Lagerbelastung

Eine Ursache für die Erwärmung der Motorlager ist die Belastung. Bei der Auswahl von Motorlagern wird die Lebensdauer des Lagers unter den festgelegten Betriebsbedingungen geprüft. Bei dieser Prüfung geht es im Wesentlichen darum, die Tragfähigkeit des ausgewählten Motorlagers zu überprüfen. Wenn sich das Motorlager erwärmt, ist in den folgenden Fällen eine Überprüfung der Motorlagerbelastung erforderlich:

Wenn in diesem Fall eine Erwärmung des Lagers auftritt und keine anderen Anomalien erkennbar sind, sollte ein Vergleich zwischen der Auslegungskonformität und der tatsächlichen Belastung des Motorlagers vorgenommen werden. Dies geschieht, um eventuelle Abweichungen festzustellen.

Erstens: Beim Vergleich der Konstruktionskonformität und der tatsächlichen Belastung des Motorlagers ist die tatsächliche Belastung mit der Lebensdauerdifferenz zu vergleichen. Auf der Grundlage der tatsächlichen Belastung wird die Belastung des Motorlagers erneut geprüft. Wenn die unter der tatsächlichen Belastung geprüfte Lebensdauer des Lagers unter dem Ergebnis der Auslegungsprüfung oder unter der unter den Betriebsbedingungen erforderlichen Lebensdauer liegt, ist die Lagerauswahl unzureichend.

Tritt dieses Problem während der Konstruktionsprüfungsphase auf, muss die Lagerauswahl entsprechend den tatsächlichen Lastbedingungen angepasst werden.

Wenn dieses Problem während des Betriebs des Motors auftritt, bedeutet dies, dass die Belastung am Motorwellenende größer ist als die vorgegebene Auslegung und die Betriebslast des Motors angepasst werden muss.

Abgesehen davon, dass bei der allgemeinen Motorkonstruktion ein Spielraum für die elektrische Leistung des Motors gelassen wird, kann es manchmal notwendig sein, einen gewissen Spielraum für die Auswahl der Motorlager zu lassen, wenn das Anwendungsszenario des Motors stark variiert. Innerhalb dieses Spielraums sollte die normale Erwärmung der Motorlager in der Regel kein Problem darstellen.

Beachten Sie, dass dieser Auslegungsspielraum angemessen sein muss. Ist die Auslegungsmarge zu klein, ist die Belastung des Motorlagers zu groß, was zu Problemen wie Erhitzung führen kann. Ist der Auslegungsspielraum hingegen zu groß, kann die Mindestbelastung des Motorlagers unzureichend sein, was ebenfalls zu einer anormalen Erwärmung des Lagers führt. (Der zugehörige Inhalt wird später vorgestellt.)

Neben der Prüfung, ob die zu erwartende Belastung des Lagers zu groß für das durch die Motorlagerbelastung verursachte Erwärmungsproblem ist, sollten auch andere Aspekte der Belastung des Motorlagers geprüft werden. Manchmal werden diese Aspekte bei der Überprüfung der Lebensdauer des Motorlagers nicht entdeckt.

Wenn Motorlager überhitzen, sollte man die Last, die die Motorlager tragen sollten, mit der tatsächlich vom Motor getragenen Last vergleichen, um festzustellen, ob die Auswahl der Motorlager ungeeignet oder die zum Zeitpunkt der Motoranwendung angegebene Last nicht korrekt ist. Gleichzeitig muss eine allgemeine Beschreibung der Lastauswahlspanne für Motorlager gegeben werden, um solche Überhitzungssituationen zu vermeiden.

Neben der Überprüfung der "erwarteten Belastung" der Motorlager müssen manchmal auch andere Situationen untersucht werden.

Zum Beispiel, ob die Motorlager Lastkomponenten angenommen haben, die ihre Tragfähigkeit nicht besitzt.

Einige häufige Situationen bei Motoren sind die folgenden:

Erstens sind die Motorlager mit schwimmenden und nicht schwimmenden Enden sowie mit quer angeordneten Strukturen ausgestattet. Bei Motoren mit lagerführenden und nicht lagerführenden Strukturen wird die Axiallast vom lagerführenden Lager getragen, und das nicht lagerführende Lager sollte keine Axiallast tragen. Daher wird die Axiallast bei der Auswahl der Lager im Allgemeinen nicht berücksichtigt.

Wenn das Loslager zu diesem Zeitpunkt axial belastet wird, kann dies zu Problemen wie einer Überhitzung des Lagers führen. In solchen Fällen ist es notwendig, die Motoraufbau Anordnung, um sicherzustellen, dass das Loslager geeignet ist.

In den oben genannten Fällen besteht das Ziel der Untersuchung darin, die Quelle der Axialkraft auf das Loslager zu ermitteln und zu beseitigen.

Wenn die Richtung der vom Lager getragenen Last die Konstruktionserwartungen übersteigt, kann es in der Positionierungs- oder Kreuzstruktur des Motorlagersystems auch zu einer Überhitzung des Lagers kommen. Ein typisches Beispiel ist der Einsatz von einseitig belastbaren Lagern wie Schrägkugellagern im Motor.

Wenn eine umgekehrte Axialkraft auftritt, kann sich das Lager lösen, wodurch das Motorlager überhitzt oder sogar durchbrennt. Zu diesem Zeitpunkt sollte die Quelle der umgekehrten Axialkraft ermittelt und beseitigt werden. Wenn sie nicht beseitigt werden kann (oder wenn die Betriebsbedingungen genau so sind), ist es notwendig, die Konfiguration des Motorlagersystems anzupassen.

Einige Lager haben eine bestimmte Tragfähigkeit, aber ihre axiale Belastbarkeit ist begrenzt. Wenn die axiale Belastung die axiale Belastbarkeit dieses Lagers übersteigt, wird das Lager überhitzt. Zum Beispiel, Rillenkugellager, obwohl sie eine bestimmte axiale Belastbarkeit haben, wenn die axiale Kraft zu groß ist, wird das Lager überhitzen.

Im Allgemeinen kann diese Situation jedoch bei Lebensdauerberechnungen festgestellt werden. Die Lösung für diese Situation besteht darin, die Auswahl der Motorlager zu ändern, um große Axiallasten aufnehmen zu können.

Eine andere Situation ist bei herkömmlichen Berechnungen der Motorlagerbelastung schwer zu erkennen. Zum Beispiel hat das Pendelrollenlager eine bestimmte axiale Tragfähigkeit, aber unter einer bestimmten axialen Last wird die unbelastete Rollensäule wahrscheinlich eine unzureichende Mindestlast haben oder ausrasten und schlüpfen. In diesem Fall kommt es zu einer Überhitzung des Lagers.

Zu diesem Zeitpunkt ist es am besten, die Lagerauswahl anzupassen. Wenn eine Anpassung nicht möglich ist, gibt es einige Maßnahmen, um das Problem zu lindern, aber es kann nicht geheilt werden. Zum Beispiel können Methoden wie die Verringerung der Viskosität des Schmierfetts in einem vernünftigen Bereich und ein angemessenes Anziehen des Lageraußenrings helfen.

Wir erörtern das Problem der Überhitzung von Motorlagern, die dadurch verursacht wird, dass die tatsächliche Last, die das Lager trägt, nicht mit der geplanten oder erwarteten Lagerlast übereinstimmt. In der Tat können bei der Diagnose und Analyse von Motorlagerausfällen durch die Lagerausfallanalyse entsprechende Spuren auf der Oberfläche von Lagerrollen und Laufbahnen gefunden werden.

Die Faktoren, die bei der Überhitzung von Motorlagern eine Rolle spielen, sollten nicht nur mit den Konstruktionsspezifikationen, sondern auch mit der Tragfähigkeit des Lagers verglichen werden.

Wir haben bereits über die Diskrepanz zwischen der tatsächlichen Belastung eines Motorlagers und seiner geplanten Belastung gesprochen, die zur Erwärmung des Motorlagers führen kann. Im Wesentlichen geht es darum, die tatsächliche Lagerbelastung mit der erwarteten Belastung während der Konstruktionsphase zu vergleichen.

Motorlager werden hauptsächlich radial und axial belastet. Bei der Diagnose von Erwärmungsproblemen bei Motorlagern müssen die verschiedenen Belastungen, denen das Lager ausgesetzt ist, verglichen werden, um das Problem zu identifizieren.

Wenn ein Motorlager radial stärker belastet wird, als es verkraften kann, wird es seine erwartete Lebensdauer nicht erreichen können. Dies könnte eine Folge davon sein, dass das Lager unterdimensioniert ist.

In Fällen, in denen das ausgewählte Motorlager unterdimensioniert ist, könnte die Tragfähigkeit des Lagers unzureichend sein. Wenn dies während der Konstruktionsprüfungsphase festgestellt wird, sollte die Auswahl angepasst werden. Wenn die radiale Außengröße des Lagers begrenzt ist und nicht vergrößert werden kann, wählen Sie einen Lagertyp mit größerer Tragfähigkeit unter denen mit demselben Außendurchmesser.

Dazu könnten gehören:

Wenn während der Konstruktionsprüfung festgestellt wird, dass die Tragfähigkeit des Motorlagers nicht ausreicht und die radiale Größe des Motors vergrößert werden kann, sollte ein Lager mit einem größeren Durchmesser in Betracht gezogen werden.

Bei einem Wechsel des Lagertyps oder einer Vergrößerung desselben Typs zur Verbesserung der Tragfähigkeit muss die Tragfähigkeit des Lagers neu berechnet werden, bevor eine Auswahl getroffen wird, um die Richtigkeit der neuen Auswahl zu gewährleisten.

In Fällen, in denen das Motorlager nicht richtig konfiguriert ist:

Wenn die radiale Belastung des Motorlagers zu groß ist, könnte dies auf eine unsachgemäße Konstruktion bei der Lagerkonfiguration des Wellensystems zurückzuführen sein, wodurch das Lager eine Last trägt, die es nicht tragen sollte. Um dies zu überprüfen, müssen in der Regel Zeichnungen und tatsächliche Messungen verglichen werden.

Stellen Sie sicher, dass die tatsächliche Montagestruktur des Werkstücks angemessen ist und die Lagerkonfiguration geeignet ist. Wenn die Lagerkonfiguration angemessen ist, sollte die Stützstruktur des Wellensystems angepasst werden. Wenn diese Lagerkonfiguration nicht geändert werden kann, sollte die Lagerauswahl geändert werden, um den Betrieb des Lagers unter dieser strukturellen Belastung anzupassen.

In Fällen, in denen die Belastung des Motorwellenendes unangemessen ist:

Wenn das Motorlager einer übermäßigen Belastung ausgesetzt ist und nach der Inspektion keine Probleme mit der Auswahl der internen Lager und der strukturellen Anordnung des Motors festgestellt werden, ist eine weitere Untersuchung der Quelle der Radialbelastung des Lagers erforderlich. Häufige Ursachen sind eine übermäßige Spannung der Riemenscheibe und eine übermäßige Radialkraft aufgrund des Kupplungsgewichts.

In der Tat ist eine Kupplung im Allgemeinen nicht zu schwer, aber der Abstand zwischen dem Angriffspunkt der Kupplung und den beiden Lagern kann die tatsächliche Lagerbelastung beeinflussen. Die gleiche Radialkraft führt zu unterschiedlichen Radialbelastungen der Lager bei unterschiedlichen Wellenendabständen, was überprüft werden muss.

Die obige Erörterung bezieht sich auf die radialen Belastungsfaktoren im Zusammenhang mit der Wärmeentwicklung des Motorlagers im Kontext der Lagerbelastung. Unter realen Arbeitsbedingungen gehören zu den Lagerbelastungen auch Axialbelastungen, und unangemessene Axialbelastungen können ebenfalls eine unerwünschte Wärmeentwicklung während des Betriebs des Motorlagers verursachen.

Wie bereits erwähnt, können Motorlager auch bei übermäßiger axialer Belastung Wärme erzeugen. Ähnlich wie bei einer radialen Überlast, die zu einer Überhitzung des Lagers führt, sollte auch bei einer zu hohen Axiallast geprüft werden, ob die Auswahl des Lagers angemessen ist, ob die Lageranordnung richtig ist und ob die tatsächliche Belastung des Lagers korrekt ist.

In Fällen unterdimensionierter Lagerauswahl:

Bei der Konstruktion von Motorlagern werden die möglichen Axiallasten, die sie tragen müssen, berücksichtigt. Wenn jedoch die tatsächliche Axiallast größer ist als die ausgelegte Axiallast, führt dies dazu, dass die Motorlager zusätzliche Wärme erzeugen, was zu einer unzulässigen Erwärmung führt.

In dieser Situation sind Anpassungen bei der Auswahl der Motorlager erforderlich. Die Anpassungsmethoden ähneln denen für eine unzureichende radiale Tragfähigkeit, aber die Anpassung des Lagertyps ist anders. Diese Anpassungen können umfassen:

Neben der Verwendung verschiedener Arten von Lagern Um größere Axiallasten aufnehmen zu können, kann die axiale Tragfähigkeit des Lagers auch durch die Verwendung größerer Lager erhöht werden.

Unabhängig davon, ob der Lagertyp gewechselt oder ein größeres Lager gewählt wird, sollte nach der Bestätigung der Auswahl die Tragfähigkeit des Lagers neu berechnet werden, um die Richtigkeit der Auswahl zu gewährleisten.

Im Falle einer unsachgemäßen Motorlagerung:

Aufgrund einer unsachgemäßen Anordnung des Motorlagers kann das Lager einer Axiallast ausgesetzt werden, die es nicht tragen sollte, oder die Axiallast, die es trägt, kann zu groß sein, was beides zur Überhitzung des Motorlagers führen kann.

Wenn in solchen Situationen die Anordnung des Motorlagersystems angepasst werden kann, sollte die Konfiguration des Lagersystems angepasst werden. Wenn die Anordnung des Motorlagersystems nicht angepasst werden kann, muss der Lagertyp angepasst werden, und es sollte ein Lagertyp gewählt werden, der die Lastbedingungen auf der Grundlage der vom Lager getragenen Last erfüllen kann.

Bei unsachgemäßer externer Belastung des Motors:

Die externe Belastung des Motors ist die direkte Ursache für die Belastung des Motorwellensystems. Wenn eine Axiallast auf einem Wellensystem auftritt, das keine Axiallast tragen sollte, ist dies wahrscheinlich auf eine unzulässige externe Belastung zurückzuführen.

Bei Motoren, die mit Riemenscheiben verbunden sind, sollte, da die Übertragung über die Riemenscheiben erfolgt, keine axiale Belastung auf das Motorwellensystem einwirken. Bei einer Fehlausrichtung der Riemenscheiben kann diese Art der Verbindung jedoch eine gewisse Axialkraft auf das Wellensystem ausüben. Dies sollte bei der Fehlerdiagnose überprüft werden.

Wenn das Motorwellenende mit einer Kupplung verbunden ist, kann eine falsche Ausrichtung der Kupplung eine axiale Belastung des Wellensystems verursachen. Wenn eine anormale Axiallast auf dem Motorwellensystem auftritt, sollte daher auch die Kupplungsverbindung überprüft werden.

Wir haben Situationen erörtert, in denen die von den Motorlagern getragenen Radial- und Axiallasten größer sind als die Lasten, die die Lager tragen sollten. In diesen Fällen besteht die Hauptdiagnose darin, die Quelle der Belastung zu finden und auf der Grundlage der Quelle vernünftige Anpassungspläne oder Beseitigungsmaßnahmen zu entwickeln.

Neben der normalen Überlast kann es Situationen geben, in denen die Last im Motorlager zu gering ist oder die Lastverteilung nicht stimmt. Beide Situationen können auch zu einer zusätzlichen Wärmeentwicklung in den Motorlagern führen.

Motorlager können sich erwärmen, wenn sie einer größeren Belastung ausgesetzt werden, als sie eigentlich tragen sollten. Bedeutet dies, dass die Belastung des Motorlagers so gering wie möglich sein sollte? Die Antwort ist nein.

Wenn die Belastung eines Motorlagers geringer ist als das für seinen Betrieb erforderliche Minimum, kann sich während des Betriebs kein reines Rollen im Lager bilden. Dies führt zu einem relativen Gleiten zwischen den Wälzkörpern und der Laufbahn im Lager, was zusätzliche Wärme verursacht, die zu einer Überhitzung des Lagers führen kann.

Bei Überhitzung von Motorlagern kann das Verhältnis zwischen der Belastung des Lagers und der Mindestbelastung mit Hilfe der Methode zur Berechnung der Lagerbelastung überprüft werden. Der Nachweis kann auch anhand der Ausfallspuren des ausgefallenen Lagers erbracht werden.

Wenn die Lagerauswahl bei Überhitzung angepasst werden kann, kann versucht werden, sie durch ein Lager mit geringerer Tragfähigkeit zu ersetzen. So können z. B. Kugellager Rollenlager ersetzen, einreihige Lager zweireihige Lager, oder kleinere Lager können größere Lager ersetzen.

Bevor man sich für den Austausch eines Lagers aufgrund einer unzureichenden Mindestlast, die zu einer Erwärmung führt, entscheidet, muss eine Nachweisberechnung für die tatsächliche Belastung des Lagers, die Mindestlast und die Lagerlebensdauer durchgeführt werden, um den Erfolg und die Wirksamkeit des Lageraustauschs sicherzustellen.

Wenn ein Motorlager aufgrund einer unzureichenden Mindestlast überhitzt und es nicht möglich ist, es durch ein Lager mit einer geringeren Tragfähigkeit zu ersetzen, kann die Viskosität der Motorlagerschmierung entsprechend verringert werden. Diese Methode kann dazu beitragen, die für den Betrieb des Lagers erforderliche Mindestlast bis zu einem gewissen Grad zu verringern, aber sie funktioniert möglicherweise nicht bei allen durch unzureichende Mindestlast verursachten Wärmeausfällen von Motorlagern.

Motorlagererwärmungsausfälle aufgrund von Lastproblemen können nicht nur durch übermäßige oder unzureichende Lasten, sondern auch durch falsche Lastverteilung verursacht werden. Ein typisches Beispiel ist das Problem der Exzentrizität der Motorlagerlast.

Das Problem der Exzentrizität der Motorlagerlast bezieht sich auf eine Situation, in der ein Versatz oder eine Fehlausrichtung zwischen der vom Motorlager getragenen Last und der Achse des Mittellochs des Lagers besteht. In diesem Fall können die Wälzkörper im Inneren des Lagers nicht in der Mitte des Lastbereichs arbeiten, was manchmal zu einer übermäßigen lokalen Belastung führt, während sie in anderen Bereichen zu leicht sind. Dies kann zu einer zusätzlichen Erwärmung während des Betriebs des Motorlagers führen.

Das Problem der Exzentrizität des Motorlagers kann durch einen unsachgemäßen Einbau des Motorlagers oder durch unangemessene Form- und Lagetoleranzen der betreffenden Teile des Motorlagers verursacht werden.

Wenn eine exzentrische Belastung im Lager auftritt, kann dies durch eine Fehleranalyse des Motorlagers nachgewiesen werden, und entsprechende Merkmale erscheinen auch auf dem Schwingungsspektrum des Motorlagers.

In der Regel werden die Form- und Lagetoleranzen der Motorwelle und der Lagerkammer überprüft, um Größenprobleme mit den entsprechenden Teilen des Motorlagers auszuschließen. Auch der Einbau des Motorlagers wird untersucht, um mögliche Ursachen für eine exzentrische Belastung des Motorlagers auszuschließen.

Bisher haben wir die Erwärmungsprobleme von Motorlagern, die durch falsche Belastung verursacht werden, und deren grundlegende Gegenmaßnahmen erörtert. Bei der Erwärmung von Motorlagern spielen neben der Belastung viele andere Faktoren eine Rolle, z. B. Drehzahl, Schmierung, Abdichtung, Lagerschäden und andere.

Wie bereits erwähnt, wirken sich neben der Lagerbelastung viele andere Faktoren auf die Wärmeentwicklung von Motorlagern aus, wobei die Drehzahl ein wichtiger Faktor ist, der nicht außer Acht gelassen werden darf. Bei der Konstruktion von Motoren müssen die Ingenieure sicherstellen, dass die tatsächliche Lagerdrehzahl innerhalb des zulässigen Bereichs des Lagers liegt. Sowohl zu hohe als auch zu niedrige Drehzahlen können zu einer abnormalen Lagererwärmung führen.

Bevor wir die Auswirkungen von zu hohen und zu niedrigen Geschwindigkeiten diskutieren, brauchen wir einen Referenzstandard. Mit anderen Worten: Was gilt im Verhältnis zu was als zu hoch oder zu niedrig? In der Regel enthält ein umfassender Lagerkatalog einen Wert für die Nenndrehzahl, einschließlich Begriffen wie Nenndrehzahl bei Ölschmierung, Nenndrehzahl bei Fettschmierung, thermische Bezugsdrehzahl und Enddrehzahl.

Erstens: Wenn die Motordrehzahl die thermische Bezugsdrehzahl des Lagers überschreitet, neigt das Motorlager dazu, sich zu erhitzen. Manchmal wird durch diese Erwärmung das thermische Gleichgewicht des Lagers gestört, was zu einem Lagerverschleiß führt. In anderen Fällen bildet sich ein neuer thermischer Gleichgewichtszustand, der zwar nicht direkt zu einem Lagerverschleiß führt, aber Faktoren wie die Schmierung beeinträchtigen und damit die Lebensdauer des Lagers verringern kann.

Wenn die tatsächliche Betriebsdrehzahl des Motors die thermische Bezugsdrehzahl des Lagers überschreitet, ist der erste Schritt die Überprüfung und Einstellung der Lagerauswahl, sofern die Bedingungen dies zulassen. Zu den Grundsätzen für die Einstellung der Lager gehören:

Wählen Sie Lager mit höheren Drehzahlen, um die derzeitigen, überhitzten Lager zu ersetzen. Wie in den Artikeln zur Einführung in die Lagerdrehzahl erläutert, haben Kugellager mit gleichem Innen- und Außendurchmesser im Allgemeinen eine höhere Drehzahlfähigkeit als Rollenlager; einreihige Lager haben eine höhere Drehzahlfähigkeit als mehrreihige Lager. Daher können bei einem Wechsel des Lagertyps Anpassungen nach diesem Prinzip vorgenommen werden.

Innerhalb desselben Lagertyps hängt die Größe des Lagerdurchmessers auch mit der Drehzahlfähigkeit zusammen. Daher kann bei den Lagern, die die Anforderungen an die Motorlagerlast erfüllen können, die mangelnde Drehzahleignung durch Anpassung der Lagergröße verbessert werden.

In der Regel haben Lager der leichten Reihe höhere Drehzahlen als Lager der schweren Reihe, und Lager mit kleinem Durchmesser haben höhere Drehzahlen als Lager mit großem Durchmesser. Unabhängig davon, ob die leichte/schwere Reihe von Lagern oder der Lagerdurchmesser geändert wird, sollte dies immer so geschehen, dass die Anforderungen an die Tragfähigkeit der Lager erfüllt werden. Daher ist neben der Überprüfung der Drehzahl auch eine erneute Überprüfung der Lagerlebensdauer erforderlich.

Bei Lagern derselben Größe und desselben Typs wirken sich auch unterschiedliche interne Konstruktionen auf die Drehzahleigenschaften des Lagers aus. Typischerweise haben Lager mit Nylonkäfigen höhere Drehzahlen als solche mit Stahl- und Messingkäfigen; Lager mit Stahlkäfigen haben höhere Drehzahlen als solche mit Messingkäfigen, und gestanzte Stahlkäfige haben höhere Drehzahlen als bearbeitete Käfige. Diese Regel kann auch auf Situationen angewendet werden, in denen die Drehzahl die mechanische Grenzdrehzahl überschreitet.

In diesem Artikel werden die Grundsätze und Maßnahmen zur Einstellung des Motorlagers erläutert, wenn die Betriebsdrehzahl des Motorlagers seine thermische Bezugsdrehzahl überschreitet. Wenn die tatsächliche Betriebsdrehzahl des Motorlagers die thermische Bezugsdrehzahl übersteigt, kann dies auch durch eine Verbesserung der Schmierung und der Wärmeableitungsmethoden behoben werden.

Wenn die tatsächliche Betriebsdrehzahl des Motorlagers höher ist als die thermische Bezugsdrehzahl des Motorlagers, werden die Grundsätze und Ideen für die Handhabung durch Anpassung der Auswahl und Größe des Lagers erreicht.

Die Definition der thermischen Bezugsdrehzahl des Motorlagers lässt dies unschwer erkennen: Wenn die Drehzahl des Motorlagers die thermische Bezugsdrehzahl überschreitet, aber unter der mechanischen Grenzdrehzahl liegt, können Anpassungen durch Verbesserung der Schmierung und der Wärmeabfuhr vorgenommen werden.

Dadurch wird ein vorzeitiger Ausfall des Lagers verhindert. Anpassungen der Kühlung und Wärmeableitung werden in erster Linie durch eine Erhöhung des Durchflusses der Kühlmedium und Senkung der Temperatur des Kühlmediums, z. B. durch den Luftstrom des Motorlüfters, oder durch Verbesserung der Wärmeableitung des Kühlmediums zur Senkung seiner Temperatur.

Auf diese Weise wird ein Anstieg der Temperatur des Motorlagers durch einen Rückgang der Temperatur des Kühlmediums ausgeglichen, wodurch der Übergang von einem thermischen Gleichgewichtszustand in einen anderen erfolgt.

Die Schmierung kann wie folgt angepasst werden, um das durch die hohe Drehzahl des Motorlagers verursachte Problem der Wärmeentwicklung zu lösen:

Erstens kann die Viskosität des Schmierstoffs angepasst werden. Bei den üblicherweise verwendeten Motorenfetten kann die Dicke des Fetts und des Grundöls reduziert werden. Dadurch wird der durch die hohe Geschwindigkeit verursachte Schleppverlust verringert, was für die Hochgeschwindigkeitsschmierung von Vorteil ist.

Zweitens kann das Problem der Erwärmung der Motorlager durch hohe Drehzahlen durch eine Anpassung der Schmiermittelmenge gemildert werden. Generell kann man sagen, dass eine angemessene Reduzierung der Schmiermittelmenge bei Hochgeschwindigkeitsanwendungen von Vorteil ist, auch wenn die Grundlage für die Schmierung erfüllt ist.

Neben der Anpassung von Viskosität und Menge des Schmierstoffs kann auch das Schmierverfahren geändert werden, um den Hochgeschwindigkeitsanforderungen gerecht zu werden, sofern die Bedingungen dies zulassen. Zum Beispiel Ölschmierung anstelle von Fettschmierung, Sprühölschmierung anstelle von Ölbadschmierung, Ölnebelschmierung anstelle von Sprühölschmierung, usw.

Zusammenfassend lässt sich sagen, dass die Anpassung der Schmierung an den Hochgeschwindigkeitsbetrieb der Motorlager und die Verringerung der Lagererwärmung zwar eine gewisse lindernde Wirkung hat, dass es aber auch gewisse Einschränkungen geben kann.

Zum Beispiel ist es im Allgemeinen schwierig, die Schmiermethode unter tatsächlichen Arbeitsbedingungen zu ändern. Darüber hinaus kann die Methode der Anpassung der Viskosität des Schmierstoffs das Problem nur bis zu einem gewissen Grad lindern, und auch diese Anpassung stellt eine Herausforderung für die Schmierungsleistung dar.

Aus den obigen Ausführungen ergeben sich einige Ansätze für den Umgang mit Situationen, in denen die tatsächliche Betriebsdrehzahl von Motorlagern ihre thermische Bezugsdrehzahl überschreitet. Die von den Motorlagern erzeugte Wärme ist ein sehr offensichtlicher und direkter Hinweis auf ihre thermische Bezugsdrehzahl und bietet einen gewissen Spielraum für Abhilfe.

Übersteigt hingegen die tatsächliche Betriebsdrehzahl der Motorlager ihre mechanische Grenzdrehzahl, kann es vor oder während des Lagerausfalls zu einer Erwärmung kommen. Zu diesem Zeitpunkt sollten charakteristische Anzeichen durch eine Fehleranalyse der ausgefallenen Lager identifiziert werden, und eine Überprüfung der Motorlagerdrehzahl wird zeigen, dass sie die mechanische Grenzdrehzahl überschreitet.

Obwohl die mechanische Grenzdrehzahl von Motorlagern nicht grundsätzlich durch ihre Wärmeentwicklung angezeigt wird, besteht ein Zusammenhang mit der Erwärmung. Außerdem sind Lagerschäden, die durch eine Überschreitung der mechanischen Grenzdrehzahl verursacht werden, im Wesentlichen irreversibel, wenn sie einmal eingetreten sind.

Daher sollten durch die Wärmeentwicklung des Lagers und den Vergleich von Lagerparametern oder die Fehleranalyse Maßnahmen ergriffen werden, wenn die Motorlagerdrehzahl die mechanische Grenzdrehzahl überschreitet, z. B. durch die Auswahl der Lager.

Im vorangegangenen Text wurde erwähnt, dass, wenn die tatsächliche Betriebsdrehzahl eines Motorlagers die mechanische Grenzdrehzahl des Lagers überschreitet, ein Zustand der Wärmeentwicklung vor oder während des Zusammenbruchs des Lagers auftritt.

Aus der Bedeutung dieser Drehzahldefinition lässt sich unschwer ableiten, dass, sobald die Drehzahl des Motorlagers die mechanische Grenzdrehzahl überschreitet, jedes Bauteil des Lagers unter dem Einfluss erheblicher Zentrifugalkräfte einer harten Prüfung unterzogen wird.

Wenn ein bestimmtes Bauteil seine Festigkeitsgrenze erreicht und versagt, droht das gesamte Lager zu kollabieren. Um solch hohen Geschwindigkeiten gerecht zu werden, können die folgenden Maßnahmen in Betracht gezogen werden:

Passen Sie den Lagertyp an und entscheiden Sie sich für ein Lager mit einer höheren mechanischen Grenzdrehzahl. Im Allgemeinen erfahren Bauteile mit geringerer Masse eine geringere Zentrifugalkraft während der Hochgeschwindigkeitsdrehung, daher die folgenden Grundsätze:

Bei der Auswahl von Käfigen kommt es nicht nur auf die Größe an; für bestimmte Geschwindigkeiten kann es notwendig sein, ein Gleichgewicht zwischen Stärke und Masse zu finden. Ein Nylonkäfig ist zum Beispiel leicht, hat aber eine geringe Festigkeit, während ein maschinell bearbeiteter Messingkäfig stärker, aber schwerer ist.

Andererseits bieten nicht alle Lager aufgrund von Material und Herstellungsverfahren alle Arten von Käfigen an, so dass die Auswahl für einen Elektroingenieur manchmal begrenzt sein kann.

Bei der Auswahl eines Käfigs ist nicht nur die Fliehkraft zu berücksichtigen, sondern auch seine relative Position und die Art der Führung im Lager, die die inneren Reibungsbedingungen des Lagers beeinflussen und Wärme erzeugen können.

Eine häufige Situation ist das Zylinderrollenlager, das durch den Lagerring (Innen- oder Außenring) geführt wird. Wenn die Drehzahl des Lagers ndm 250.000 übersteigt, ist es für Ölschmierung geeignet, nicht für Fettschmierung. Die Verwendung von Fettschmierung kann leicht zu Überhitzung und der Bildung von Bronzepulver führen.

Diese Szenarien sind in der realen Produktion von Motorenfabriken weit verbreitet, so dass der Auswahl der Lager in der Anfangsphase angemessene Aufmerksamkeit geschenkt werden sollte.

Bisher haben wir uns mit der Überhitzung von Lagern durch zu hohe Drehzahlen befasst. In Wirklichkeit können sich Lager auch bei einer zu niedrigen Drehzahl erwärmen. Das liegt daran, dass die Bildung eines Ölfilms zwischen den Wälzkörpern und der Laufbahn eine bestimmte Relativdrehzahl erfordert.

Wenn die Drehzahl des Lagers zu niedrig ist, wird es schwierig, diesen Ölfilm zu bilden, so dass kein richtiger Schmiermechanismus aufgebaut werden kann, was zu einer Überhitzung des Lagers führen kann.

Wenn sich die Motorlager bei sehr niedrigen Drehzahlen drehen, können die folgenden Einstellungen vorgenommen werden:

Schmierungsviskosität anpassen: Eine Erhöhung der Fettdicke und der Grundölviskosität kann zur Bildung eines Schmierfilms bei niedrigen Drehzahlen beitragen.

Passen Sie die Menge des zugegebenen Fetts an: Bei niedrigen Drehzahlen ist der durch das Umrühren des Fetts durch das Motorlager verursachte Reibungsverlust minimal. Zu diesem Zeitpunkt kann eine Erhöhung der zugegebenen Fettmenge dazu beitragen, einen Ölfilm zu bilden, ohne übermäßige Reibungsverluste zu verursachen.

Passen Sie die Additive im Schmiermittel an: Wenn die Drehzahl des Lagers nicht ausreicht, um einen Ölfilm zu bilden, können bestimmte Hochdruckadditive und Verschleißschutzadditive verwendet werden. Durch die Zugabe von Hochdruckadditiven kann das Lager auch bei niedrigen Drehzahlen eine Trennung von Wälzkörpern und Laufbahn erreichen. Die Verwendung von Verschleißschutzadditiven kann den direkten Verschleiß zwischen den Wälzkörpern und der Laufbahn verhindern.

Wenn die Drehzahl des Lagers zu niedrig ist, sollte neben der Schmierung natürlich auch dem Lager selbst bei der Überprüfung mehr Aufmerksamkeit geschenkt werden. Neben der Ermüdungslebensdauer des Lagers ist die Überprüfung der statischen Belastung des Lagers von entscheidender Bedeutung, und auf der Grundlage der Prüfergebnisse sollten Anpassungen am Lager vorgenommen werden.

Im vorangegangenen Text wurden mögliche Gründe für die Wärmeentwicklung der Motorlager bei hohen und niedrigen Drehzahlen erörtert. Wenn Motorlager mit variablen Drehzahlen arbeiten, sind die innere Reibung und die Kollisionen innerhalb des Lagers relativ stark, was zu einer zusätzlichen Wärmeentwicklung führt.

Schwankende Motordrehzahlen können durch häufiges Anfahren, einseitige Drehzahländerungen oder Richtungsänderungen (so genannte Pendelbewegungen) verursacht werden.

Zwei Situationen unterscheiden sich leicht. Bei unidirektionalen Drehzahländerungen (einschließlich häufigem Anfahren) ist es ratsam, bei Überhitzung des Motorlagers zu prüfen, ob das ausgewählte Lager für solche Bedingungen geeignet ist.

Bei variablen Drehzahlen empfiehlt es sich, Lager mit einem starken Käfig zu wählen, und wenn möglich, einen leichten Käfig aus weichem Material zu verwenden. Dies kann die Kollision zwischen dem Käfig und den Lagerrollen bei Geschwindigkeitsänderungen reduzieren und die daraus resultierenden zusätzlichen Schäden und die Wärmeentwicklung verringern.

Andererseits kann die Wahl eines Schmierfetts mit Antiverschleiß-Zusätzen die Reibung, die Wärme und den Verschleiß verringern, die durch das Gleiten zwischen den einzelnen Komponenten innerhalb des Lagers bei Drehzahländerungen entstehen.

Bei hin- und hergehenden Bewegungen ist eine zusätzliche Überprüfung des ausgewählten Lagers erforderlich, z. B. die Berechnung der statischen Belastung des Lagers und nicht nur die Berechnung der nominellen Ermüdungslebensdauer des Lagers.

Bei Lagern, die sich hin- und herbewegen, ist es wichtig, eine Schmierung mit Hochdruckadditiven zu wählen, um die Reibflächen bei Richtungswechseln mit niedriger Geschwindigkeit zu schützen.

Bis zu diesem Punkt haben wir den drehzahlbezogenen Inhalt des Fehlerbaums für die Wärmeentwicklung im Motorlager erläutert.

Neben den bereits erwähnten möglichen Ursachen ist die Schmierung ein weiterer wichtiger Faktor für die Wärmeentwicklung von Motorlagern. Die durch die Schmierung verursachten Wärmebedingungen können manchmal schnell fortschreiten, Fehler können sich schnell entwickeln, und manchmal können Symptome wie Wärmeentwicklung auch bei minimalen Veränderungen der Schwingungen auftreten.

Bei der Diagnose von übermäßiger Erwärmung bei unsachgemäß geschmierten Motorlagern sind folgende Aspekte zu beachten:

1. Ungeeignete Auswahl des Schmiermittels,

2. Ungeeignet Schmierungsmethoden,

3. Fehlerhafte Konstruktion der Schmierölleitung.

Dies sind die drei wichtigsten zu untersuchenden Bereiche.

Die Auslegung der Motorlagerschmierung umfasst die Wahl der Schmiermethode, die Schmierstoffviskosität und die Auswahl der Schmierstoffadditive.

Die Wahl der Schmierungsmethode für Motorlager sollte sich nach den tatsächlichen Betriebsanforderungen richten. Unterschiedliche Schmierungsmethoden führen zu unterschiedlich hohen internen Schleppverlusten in den Lagern und damit zu unterschiedlichen Erwärmungsbedingungen.

In aufsteigender Reihenfolge der Wärmeentwicklung sind die Methoden: Öl- und Gasschmierung, Ölsprühschmierung, Ölbadschmierung und Fettschmierung. Die Öl- und Gasschmierung hat eine präzisere Schmierposition, und bei ordnungsgemäß kontrolliertem Schmiervolumen weist sie die geringsten internen Widerstandsverluste im Lager auf. Dieses System ist jedoch relativ komplex und erfordert bestimmte Kontrollstandards.

Bei der Ölspritzschmierung wird ein größeres Schmierstoffvolumen als bei der Öl- und Gasschmierung verwendet, was zu einer relativ geringeren Erwärmung des Lagers führt, und das Ölspray hat eine gewisse Kühlfunktion. Dementsprechend erfordert die Ölsprühnebelschmierung ein spezielles Ölpfaddesign und Schmiermittelkontrollfunktionen. Sie ist relativ komplex und mit höheren Kosten verbunden.

Die Ölpfadstruktur und die Kontrollstruktur der Ölbadschmierung sind einfacher als die Ölspritzschmierung, aber der Arbeitsaufwand für die Rührschmierung von Teilen ist relativ hoch. Das Schmieröl hat eine gewisse Kühlwirkung und wird häufig in Getrieben und großen Motoren eingesetzt.

Die Fettschmierung ist die am häufigsten verwendete Methode zur Schmierung von Motorlagern. Ihr Ölweg ist einfach und kostengünstig. Im Vergleich zu den beiden anderen Methoden ist der Schleppverlust bei der Rührschmierung der Lager jedoch höher.

Verschiedene Schmierverfahren haben bestimmte Anwendungsbereiche, und innerhalb dieser Bereiche kann eine Anpassung des Schmiermittels dazu beitragen, die entsprechende Reibung und Erwärmung zu verringern. Wenn die Betriebsbedingungen diesen Bereich jedoch überschreiten, ist eine Änderung der Schmiermethode erforderlich.

Im vorangegangenen Abschnitt wurden einige Inspektionen und Überlegungen zur Auswahl von Schmiermethoden für Motorlager während der Erwärmung erörtert. Dementsprechend hat die Wahl des Motorlagerschmierstoffs einen erheblichen Einfluss auf die Lagererwärmung.

Aufgrund dieses Wissens wissen wir, dass das Hauptziel bei der Auswahl eines Motorlagerschmierstoffs seine Viskosität ist. Rein aus der Perspektive der Verringerung der Wärmeentwicklung bei der Schmierung von Motorlagern kann eine Senkung der Viskosität des Schmierstoffs dazu beitragen, die Schleppverluste während des Lagerbetriebs zu verringern. Daher kann ein Schmierfett mit niedriger Viskosität, das die Schmieranforderungen erfüllt, sowie ein Schmiermittel mit niedriger Grundölviskosität ausgewählt werden.

Hier ist zu betonen, dass die Reduzierung der Viskosität des Schmierstoffs immer noch den grundlegenden Schmierbedarf des Motorlagers erfüllen muss. Sie sollte innerhalb dieses Bedarfsbereichs reduziert werden. Andernfalls kann es zu einer Erwärmung des Motors und zu Lagerschäden aufgrund von Mangelschmierung kommen.

Nach der Wahl der geeigneten Viskosität für den Schmierstoff muss auch die Auswahl der Additive berücksichtigt werden, vor allem bei besonderen Geschwindigkeitsbedingungen. Für Situationen mit niedrigen Drehzahlen sind Hochdruckadditive erforderlich. Molybdändisulfid wird üblicherweise in allgemeinen Motoren als Hochdruckadditiv verwendet.

In Situationen, in denen die Drehzahl des Motorlagers hoch ist, kann Molybdändisulfid jedoch nicht weiter verwendet werden, da es zu internem Verschleiß im Motorlager und schlechter Schmierung führen kann. Dies liegt daran, dass Molybdändisulfid bei hohen Drehzahlen als abrasives Teilchen bei abrasivem Verschleiß wirken kann.

Wenn die Methode der internen Schmierung, die Viskosität des Schmierstoffs und die Zusätze für das Motorlager richtig gewählt werden, kommt es nicht zur Erwärmung des Motorlagers. Darüber hinaus hat aber auch die Art der Schmierung Einfluss auf die Erwärmung des Motorlagers.

Die Anwendung der Schmierung umfasst die aufgetragene Menge, den Zeitpunkt der Anwendung und die Methode der Anwendung.

Wenn dem Motorlager zu viel Fett zugeführt wird, erzeugt die Drehung des Lagers durch das Aufrühren des Fetts Wärme. Wenn sich das Motorlager erwärmt, ist daher eine Überprüfung der Fettmenge erforderlich.

Neben der Erwärmung der Lager durch zu viel Fett kann auch eine unzureichende Schmierung dazu führen, dass sich die internen Lagerreibungspaare durch Kontakt erhitzen. In diesem Fall sollte zunächst die Ausgangsfettmenge für das Motorlager überprüft werden, um sicherzustellen, dass der Schmierbedarf gedeckt ist.

Wenn die anfängliche Fettmenge ausreichend ist, aber das Restfett im Lager nicht ausreicht, kann es während des Motorbetriebs zu einem Ölleck kommen. Die Ursache der Leckage sollte untersucht werden. Wenn die Leckage durch die Dichtungen verursacht wird, sollten diese repariert werden.

Bei Vertikalmotoren ist das Risiko eines Ölaustritts aufgrund der Schwerkraft zwangsläufig größer. Neben der Überprüfung auf Leckagen muss auch die Zusatzschmierung überwacht und angepasst werden, um sicherzustellen, dass das verbleibende Fett im Lager den Schmierstoffbedarf deckt.

Die Motorschmiermengen sollten nicht nur für die Erstschmierung, sondern auch für die Nachschmierung überwacht werden. Eine unzureichende Nachschmierung kann auch zu Ölmangel im Motorlager führen.

In der Regel sollten die Intervalle und Mengen für die periodische Zusatzschmierung auf der Grundlage von Berechnungen zur Validierung der Schmierung angepasst werden. Bei kontinuierlichen Schmiersystemen sollte die Ölmenge für die kontinuierliche Schmierung angepasst werden.

Wie bereits erwähnt, ist eine der Ursachen für die Überhitzung von Motorlagern die Frage der Schmiermenge. Sowohl übermäßige als auch unzureichende Schmierung kann zur Erwärmung der Motorlager führen.

Tatsächlich führt eine unsachgemäße Nachschmierung dazu, dass entweder zu viel oder zu wenig Schmierung in den Lagern vorhanden ist. Die Diskussion über Über- oder Unterschmierung bezieht sich in erster Linie auf die unsachgemäße Schmierstoffmenge bei der Erstinstallation. Dieser Abschnitt befasst sich mit dem Teil der Nachschmierung.

Betrachten wir zunächst den Zeitpunkt des Schmierstoffnachschubs. Im Allgemeinen berechnen und wählen Ingenieure den Zeitpunkt für die Nachschmierung von Motorlagern auf der Grundlage der Art des Lagers und seiner Betriebsbedingungen.

Der Nachfüllzeitpunkt sollte dem Schmierstoffbedarf des Motorlagers entsprechen. Viele besondere Betriebsbedingungen erfordern jedoch eine Anpassung des Nachschmierzeitpunkts.

Bei Vertikalmotoren beispielsweise wird das Standard-Nachschmierintervall in der Regel halbiert; in vibrierenden Umgebungen sollte das Standard-Nachschmierintervall ebenfalls halbiert werden. Der entsprechende Abschnitt zur Nachschmierung im Handbuch beschreibt viele Situationen, die eine Anpassung des Nachschmierzeitpunkts erfordern.

Wenn vor Ort eine Überhitzung der Motorlager auftritt, die eine Überprüfung der Schmierintervalle erfordert, sollten diese Faktoren beachtet werden.

Neben der Frage des Zeitpunkts der Schmiernachfüllung sollte auch die Menge der Schmiernachfüllung bei der Inspektion berücksichtigt werden. Für die Menge der Schmiernachfüllung kann die entsprechende Berechnungsformel im Handbuch herangezogen werden, die hier nicht wiederholt werden soll.

Das Wartungspersonal vor Ort sollte sich beim Nachschmieren der Motorlager an diese Menge halten. Eine unzureichende Zugabe sollte vermieden werden.

Wenn vor Ort zu viel Schmiermittel zugeführt wird, sollte das Ölablassventil geöffnet werden, um das überschüssige Fett abfließen zu lassen und so zu verhindern, dass das überschüssige Fett im Lager eine Überhitzung verursacht. Wenn ein kontinuierliches Schmiersystem für die Schmierung der Motorlager verwendet wird und unter den aktuellen Schmierbedingungen eine Überhitzung auftritt, kann die kontinuierliche Schmiermenge entsprechend angepasst werden.

Bei der Überprüfung der Nachschmierung von Motorlagern sollte auch die Methode der Nachschmierung überprüft werden.

Im Allgemeinen sollte die Schmierung so viel wie möglich zugegeben werden, wenn das Gerät mit niedriger Geschwindigkeit betrieben wird. Die Kompatibilität des zugegebenen Fetts sollte während der Zugabe sichergestellt werden. Die Kompatibilität von nicht kompatiblen Fetten sollte vor dem Mischen geprüft werden, um die Leistung des Fetts zu gewährleisten.

Wenn das neue Fett und die Temperatur des Motorlagers stark voneinander abweichen, sollte das neue Fett entsprechend erwärmt werden, insbesondere bei schnell laufenden Geräten.

Dies liegt daran, dass die Viskosität von Schmierfetten im Allgemeinen mit sinkender Temperatur zunimmt und Fette mit einem erheblichen Temperaturunterschied eine große Viskositätsdifferenz aufweisen. Eine solche Mischung aus kaltem Fett, das schnell den Betriebszustand erreichen soll, kann zu schlechter Schmierung führen.

Wenn Sie dem Motor Schmiermittel zuführen, sollten Sie dies tun, wenn der Motor mit niedriger Drehzahl läuft. Wenn der Motor nicht verlangsamt werden kann, sollte die Schmierung bei stehendem Motor nachgefüllt werden.

Wenn der Motor nicht verlangsamt oder gestoppt werden kann, sollte das Schmiermittel langsam zugeführt werden, wobei davon ausgegangen wird, dass die Temperatur des Schmierfetts gleich bleibt. Auf diese Weise werden die Auswirkungen des neu hinzugefügten Schmierfetts minimiert.

Zuvor haben wir einige Fragen zur Schmierstoffmenge im Schmierkreislauf bei Überhitzungsproblemen von Motorlagern erörtert. In der Tat kann das Problem der Überhitzung von Motorlagern aufgrund schlechter Schmierung manchmal mit dem Schmierölkreislauf zusammenhängen.

Die schlechte Schmierung von Motorlagern im Zusammenhang mit dem Ölkreislauf hat vor allem mit mehreren Aspekten zu tun:

1. Die Öleinlasskanäle sind nicht glatt.

2. Die Ölkanäle am Auslass sind frei.

3. Die Auslegung des Ölkreislaufs ist unvernünftig.

4. Probleme mit dem Ölschleuderer.

Für Motorlager, die nachgeschmiert werden müssen, sollte die Motorkonstruktion einige Schmieröl Durchgänge auf dem Sockel. Normalerweise befinden sich Öleinfüllöffnungen am Motorgehäuse oder an der Endabdeckung. Der Weg von der Öleinfüllöffnung zum Lager ist der Ölkreislauf für die Nachschmierung des Motorlagers. Manchmal bestehen diese Ölkreisläufe aus der Endabdeckung und dem Gehäuse zusammen, und es sollte sichergestellt werden, dass sie nach der Montage und Konstruktion nicht verstopft sind.

Während des Betriebs sollte außerdem sichergestellt werden, dass das aus der Öldüse zugeführte Schmiermittel regelmäßig in das Lager gelangen kann. Andernfalls kann keine weitere Schmierung aufgetragen werden, was dazu führt, dass die Schmierung des Motorlagers nicht mehr aufgefüllt werden kann, was zu einer Verschlechterung der Schmierung und zu Überhitzungsproblemen des Lagers führt.

Neben einem glatten Öleinlass bei laufendem Motorlager ist auch ein glatter Ölauslass erforderlich. Bei der Konstruktion eines Motors, der nachgeschmiert werden muss, wird ein Ölauslass am Motorgehäuse oder an der Endabdeckung vorgesehen.

Der Ölweg vom Lager zum Ölaustritt ist der Ölabflussweg des Motorlagers. Der Ölabflussweg muss frei sein, damit das Motorlager überschüssiges Fett durch den Ölabflussweg abführen kann.

In der Praxis kommt es nicht selten vor, dass Motorlager überhitzen, weil überschüssiges Fett aufgrund einer unsachgemäßen Konstruktion des Ölaustritts und einer Verstopfung des Ölabflusses nicht entfernt werden kann.

Die rationelle Auslegung des Motorlagerölkreislaufs ist ebenfalls entscheidend für die Sicherstellung der Schmierung des Motorlagers. Ein ungeeigneter Ölkreislauf kann zu einer Überhitzung des Lagers führen, da die nachgefüllte Schmierung nicht in das Lager gelangen kann.

Daher sollte bei der Prüfung auf Lagerüberhitzung in neu konstruierten Motoren auch die Zweckmäßigkeit des Motorlagerölkreislaufs überprüft werden. Der Schlüsselfaktor dabei ist, dass der Schmierölkreislauf durch das Lager verläuft und nicht eine "Bypass"-Beziehung zum Lager darstellt.

In einigen mittleren und großen Motoren wird bei der Verwendung von Fett zur Schmierung häufig eine Ölschleuder vorgesehen. In diesem Fall ist der Ölabscheider auch Teil des Schmierölkreislaufs des Motorlagers. Bei der Überprüfung des Schmierölkreislaufs eines überhitzten Motorlagers sollte auch dieser überprüft werden.

Zu den üblichen Konstruktionsfehlern des Ölabscheiders gehören die falsche Größe des Ölabscheiders, der falsche Abstand zwischen dem Ölabscheider und dem Motorlager und die falsche Größe des Ölabscheiderauslasses. Diese Konstruktionsfaktoren wirken sich alle auf die Funktionsfähigkeit des Ölabscheiders aus.

Im vorangegangenen Text wurde der Einfluss der Schmierung des Motorlagers auf die Wärmeentwicklung des Lagers erörtert. Ein weiterer einflussreicher Faktor ist die Dichtung des Lagers. Der Hauptzweck der Dichtung besteht darin, das Lager zu schützen, indem sie das Austreten von Schmiermitteln und dergleichen verhindert. Zu den Dichtungen gehören berührungslose Dichtungen und berührende Dichtungen.

Je stärker der Kontakt zwischen der Dichtlippe und der Kontaktfläche ist, desto besser ist die Dichtwirkung.

Die durch die Kontaktkraft und die Relativbewegung erzeugte Reibung ist jedoch größer, was zu einer höheren Wärmeentwicklung führt. Umgekehrt ist die Dichtwirkung umso schlechter, je schwächer der Kontakt ist und je weniger Reibung und Wärme durch die Kontaktkraft und die Relativbewegung erzeugt wird. Bei der Auswahl und Anwendung von Dichtungen geht es oft um ein Gleichgewicht zwischen Wärmeentwicklung und Dichtungsleistung.

Bei allgemeinen Lageranwendungen gibt es sowohl berührende als auch berührungslose Dichtungen. Berührungslose Dichtungen gewährleisten die Dichtungsleistung durch das Lippendesign. Da es keine Kontaktkraft gibt, wird durch den Lippenkontakt fast keine Wärme erzeugt.

Leichte berührende Dichtungen haben eine bessere Dichtungsleistung als berührungslose Dichtungen, aber da die Dichtlippe die Dichtungsfläche berührt und relativ stark an ihr reibt, wird beim Betrieb des Lagers etwas Wärme erzeugt.

Wenn die Lagertemperatur durch die Dichtung während des Motorbetriebs erheblich beeinträchtigt wird, sollte man daher in Erwägung ziehen, die Anpresskraft zu verringern und gleichzeitig die Dichtungsleistung sicherzustellen, um so die von der Dichtlippe erzeugte Wärme zu reduzieren.

Insgesamt beinhaltet die Strategie die Verwendung von Staubschutzkappen (berührungslose Dichtungen) anstelle von leicht berührenden Dichtungen, die Verwendung von leicht berührenden Dichtungen anstelle von schwer berührenden Dichtungen oder die Verwendung von speziellen Dichtungsstrukturen.

Außerdem kann der Einbau der Dichtung den Lippenkontakt beeinträchtigen, was sich auf die Dichtungsleistung und die Wärmeentwicklung der Dichtung auswirkt. Den größten Einfluss auf die Dichtung hat ihre Exzentrizität.