Haben Sie sich jemals gefragt, wie Laser mit solcher Präzision durch Materialien schneiden können? Dieser Artikel erkundet die faszinierende Welt der Nanosekunden-, Pikosekunden- und Femtosekundenlaser. Sie erfahren, wie diese Laser funktionieren, welche einzigartigen Vorteile sie bieten und wie sie in der Materialbearbeitung eingesetzt werden. Tauchen Sie ein und entdecken Sie die Geheimnisse hinter diesen leistungsstarken Werkzeugen!

Beginnen wir mit der Umrechnung von Zeiteinheiten.

Mit diesem Verständnis von Zeiteinheiten können wir sehen, dass Femtosekundenlaser extrem kurze Pulse erzeugen.

In den letzten Jahren wurden ultrakurze Puls Laserbearbeitung Die Technologie hat sich rasant weiterentwickelt.

Laser spielen in der modernen Fertigung und Materialbearbeitung eine entscheidende Rolle, wobei ihre Wirksamkeit weitgehend von der Pulsdauer bestimmt wird. In diesem Abschnitt werden drei wichtige Arten von ultraschnellen Lasern untersucht: Nanosekunden-, Pikosekunden- und Femtosekundenlaser, die sich jeweils durch immer kürzere Pulsdauern und einzigartige Materialwechselwirkungen auszeichnen.

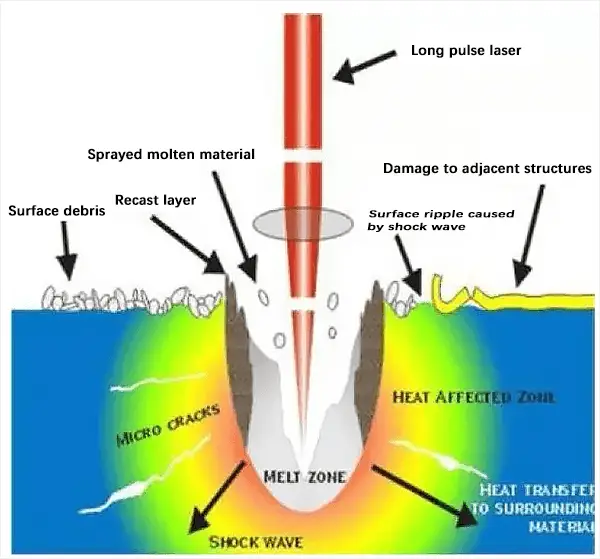

Nanosekundenlaser mit Pulsdauern von 10-⁹ Sekunden sind seit Jahrzehnten in industriellen Anwendungen weit verbreitet. Diese Laser bieten ein ausgewogenes Verhältnis zwischen Leistung und Präzision und eignen sich daher für ein breites Spektrum von Materialbearbeitungsaufgaben, einschließlich Schneiden, Bohren und Markieren. Ihre relativ lange Pulsdauer kann jedoch in empfindlichen Materialien erhebliche wärmebeeinflusste Zonen (HAZ) hervorrufen, die zu thermischen Schäden, Mikrorissen oder unerwünschten Materialveränderungen führen können.

Pikosekundenlaser, die mit 10-¹²-Sekunden-Pulsen arbeiten, stellen einen bedeutenden Fortschritt in der Präzisionslaserbearbeitung dar. Die kürzere Pulsdauer minimiert die thermischen Effekte und ermöglicht einen kontrollierteren Energieeintrag und Materialabtrag. Dies führt zu einem saubereren Abtrag, schärferen Kanten und geringeren Kollateralschäden. Pikosekundenlaser eignen sich hervorragend für Anwendungen, die eine hohe Präzision erfordern, z. B. die Mikrobearbeitung, die Strukturierung von Dünnschichten und die Bearbeitung wärmeempfindlicher Materialien wie Polymere und Keramiken.

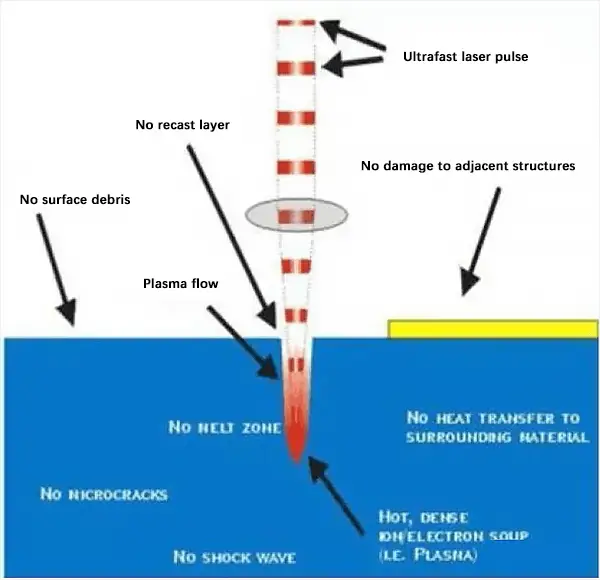

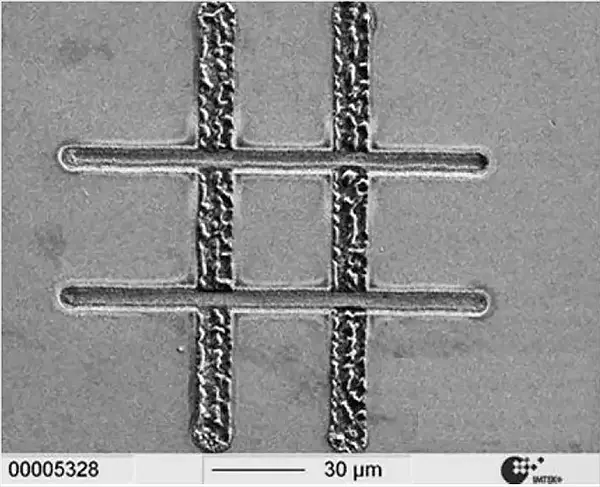

Femtosekundenlaser, die Spitzenreiter der ultraschnellen Lasertechnologie, liefern Pulse im Bereich von 10-¹⁵ Sekunden. Diese unglaublich kurzen Pulse ermöglichen ein Phänomen, das als "kalte Ablation" bekannt ist. Die Laserenergie wird schneller als die thermische Relaxationszeit des Materials abgegeben und bewirkt eine direkte Verdampfung des Zielbereichs ohne nennenswerte Wärmeleitung in die umliegenden Regionen. Diese einzigartige Eigenschaft ermöglicht einen beispiellos präzisen Materialabtrag, bei dem praktisch keine Gefahrenzone entsteht. Femtosekundenlaser sind daher ideal für ultrapräzise Anwendungen in der Halbleiterbearbeitung, der Herstellung biomedizinischer Geräte und der Herstellung von Nanomaterialien.

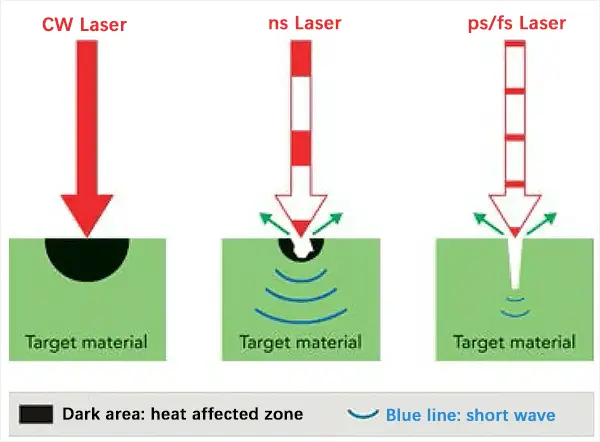

Der Übergang vom Nanosekunden- zum Femtosekundenlaser stellt einen Paradigmenwechsel bei den Wechselwirkungsmechanismen zwischen Laser und Material dar. Während Nanosekundenlaser in erster Linie auf photothermische Prozesse setzen, nutzen Pikosekunden- und Femtosekundenlaser zunehmend photoablative und photochemische Wechselwirkungen. Dieser Wandel führt zu höherer Präzision, geringeren thermischen Effekten und der Möglichkeit, ein breiteres Spektrum von Materialien zu bearbeiten, einschließlich traditionell schwieriger Stoffe wie transparente Materialien und ultraharte Legierungen.

Zusammenfassend lässt sich sagen, dass Nanosekunden- (10-⁹ s), Pikosekunden- (10-¹² s) und Femtosekunden- (10-¹⁵ s) Laser ein breites Spektrum an Möglichkeiten für die ultraschnelle Laserbearbeitung bieten. Die Wahl zwischen diesen Technologien hängt von den spezifischen Anwendungsanforderungen ab, wobei Faktoren wie Bearbeitungsgeschwindigkeit, Präzision, Materialempfindlichkeit und Kosteneffizienz abzuwägen sind. Die Integration dieser ultraschnellen Laser mit hochentwickelter Strahlformung, Prozessüberwachung in Echtzeit und adaptiven Steuerungssystemen verschiebt die Grenzen des Machbaren in der modernen Fertigung und Materialbearbeitung, da die Lasertechnologie weiter voranschreitet.

Seit langem wird versucht, Laser für die Mikrobearbeitung einzusetzen.

Die lange Pulsbreite und die geringe Laserintensität herkömmlicher Laser führten jedoch dazu, dass das Material kontinuierlich schmolz und verdampfte.

Obwohl der Laserstrahl auf einen kleinen Punkt fokussiert werden konnte, war die daraus resultierende thermische Einwirkung auf das Material immer noch erheblich, was die Bearbeitungsgenauigkeit einschränkte.

Um die Verarbeitungsqualität zu verbessern, war es notwendig, die Hitzeeinwirkung zu verringern.

Wenn ein Laserpuls im Pikosekundenbereich auf das Material einwirkt, ändert sich der Bearbeitungseffekt drastisch.

Bei einem starken Anstieg der Pulsenergie reicht die hohe Leistungsdichte aus, um die äußeren Elektronen zu entfernen.

Die Wechselwirkung zwischen dem Laser und dem Material ist so kurz, dass die Ionen von der Materialoberfläche abgetragen werden, bevor die Energie auf die umliegenden Materialien übertragen wird, wodurch thermische Auswirkungen vermieden werden.

Aus diesem Grund wird das Verfahren auch als "Kaltbearbeitung" bezeichnet.

Dank der Vorteile der Kaltbearbeitung haben Kurz- und Ultrakurzpulslaser Einzug in die industrielle Produktion und Anwendung gehalten.

Laserbearbeitung: Langpuls vs. Ultrakurzpuls

Bei der Ultrakurzpulsverarbeitung wird die Energie schnell in einen kleinen Wirkungsbereich injiziert.

Die hohe Energiedichte, die in einem Augenblick deponiert wird, verändert die Art und Weise der Elektronenabsorption und -bewegung und vermeidet die Auswirkungen der linearen Laserabsorption, des Energietransfers und der Diffusion. Dadurch ändert sich der Wechselwirkungsmechanismus zwischen dem Laser und dem Material grundlegend.

Position nach Langpuls-Laserbearbeitung

Position nach ultraschneller Laserpulsverarbeitung

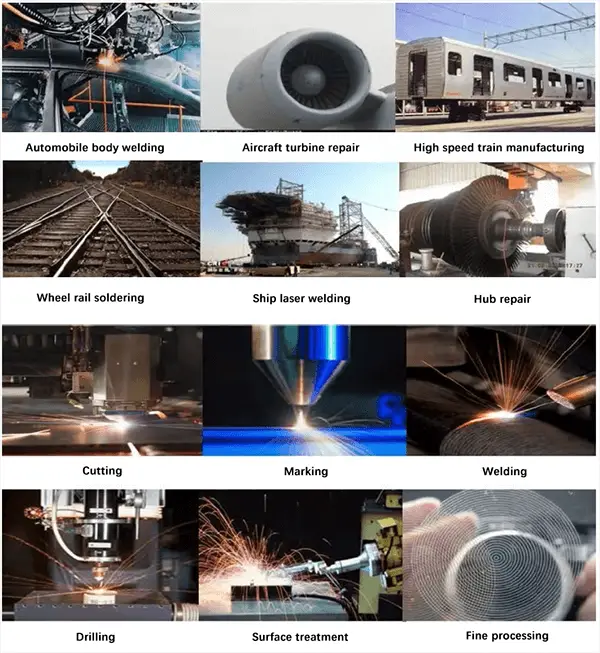

Die Laserbearbeitung umfasst das Schneiden und Schweißen mit hoher Leistung.

Die verschiedenen Laserbearbeitungsmethoden, wie BohrenRitzen, Schneiden, Texturieren, Abtragen und Isolieren werden in der Mikrobearbeitung hauptsächlich für die folgenden Zwecke eingesetzt:

| Klassifizierung | Kontinuierliche Welle (CW) | Quasi-kontinuierlich (QCW) | Kurzer Impuls (Q-Switched) | Ultrakurzer Impuls (Modus-verriegelt) |

|---|---|---|---|---|

| Ausgabeform | Kontinuierliche Ausgabe | Millisekunde-Mikrosekunde (ms-μs) | Nanosekunde (ns) | Pikosekunde ~ Femtosekunde (ps-fs) |

| Anmeldung | Laserschweißen Laserschneiden Laserplattieren | Laserbohren Wärmebehandlung | Lasermarkierung Laserbohren Medizinische Laserbehandlung Laser Rapid Prototyping | Mikro-Nanobearbeitung Feinlaser medizinisch Präzisionsbohren Präzisionsschneiden |

Bei der Entwicklung von Leiterplatten werden Keramiksubstrate aufgrund ihrer besseren Wärmeleitfähigkeit zunehmend als Ersatz für herkömmliche Kunststoffsubstrate verwendet.

Um elektronische Bauteile anzuschließen, müssen in der Regel Hunderttausende von mikrometergroßen Löchern in die Platine gebohrt werden.

Daher muss sichergestellt werden, dass die Stabilität des Substrats nicht durch die beim Bohren entstehende Hitze beeinträchtigt wird.

Pikosekundenlaser sind ein ideales Werkzeug für diese Anwendung.

Beim Schlagbohren können Pikosekundenlaser die Lochbearbeitung abschließen und die Gleichmäßigkeit des Lochs erhalten.

Neben Leiterplatten können Pikosekundenlaser auch zum Bohren hochwertiger Löcher in Materialien wie Kunststofffolien, Halbleiter, Metallfolien und Saphiren verwendet werden.

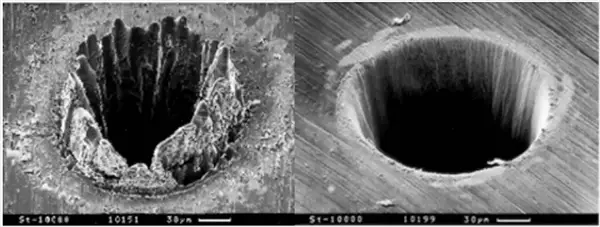

Beim Bohren eines 100-Mikrometer-Bohrers zum Beispieldickes Edelstahlblech mit 10000 Pulsen von 3,3-Nanosekunden- oder 200-Femtosekunden-Lasern in der Nähe der Abtragsschwelle:

Linien können durch Abtasten und Überlagerung von Laserimpulsen erzeugt werden.

Durch die Durchführung mehrerer Scans ist es möglich, tief in das Innere des keramischen Materials einzudringen, bis die Linientiefe 1/6 der Materialdicke erreicht.

Die Module werden dann entlang dieser geritzten Linien vom Keramiksubstrat getrennt, ein Prozess, der als Ritzen bezeichnet wird.

Eine weitere Trennmethode ist das Ultrakurzpuls-Laserabtragsschneiden, das auch als Ablationsschneiden bezeichnet wird.

Bei diesem Verfahren trägt der Laser durch Ablation Material ab, bis das Material durchtrennt ist.

Ein Vorteil dieser Technologie ist die größere Flexibilität in Bezug auf die Form und Größe des bearbeiteten Lochs.

Alle Bearbeitungsschritte können mit einem Pikosekundenlaser durchgeführt werden.

Bemerkenswert sind auch die Unterschiede in den Auswirkungen von Pikosekunden- und Nanosekundenlasern auf Polycarbonatmaterialien.

Eine weitere häufige Anwendung in der Mikrobearbeitung ist die präzise Entfernung von Beschichtungen, ohne das Grundmaterial zu beschädigen.

Die Abtragung kann von einer wenige Mikrometer breiten Linie bis hin zu einer großen Fläche von mehreren Quadratzentimetern reichen.

Da die Dicke der Beschichtung in der Regel viel geringer ist als die Breite des Abtrags, kann die Wärme nicht zu den Seiten geleitet werden. In diesem Fall kann ein Laser mit Nanosekunden-Pulsbreite verwendet werden.

Die Kombination aus Laser mit hoher Durchschnittsleistung, quadratischer oder rechteckiger leitender Faser und flacher Lichtintensitätsverteilung macht den Laseroberflächenabtrag für industrielle Anwendungen besonders geeignet.

Der Laser Trumicro 7060 der Firma Trumpf wird beispielsweise zum Entfernen der Beschichtung auf dem Glas von Dünnschichtsolarzellen eingesetzt.

Derselbe Laser kann auch in der Automobilindustrie eingesetzt werden, um Korrosionsschutzschichten zu entfernen und für das anschließende Schweißen vorzubereiten.

Beim Gravieren werden durch Abtragen von Materialien dreidimensionale Formen geschaffen.

Auch wenn die Größe des Abtrags den traditionellen Rahmen der Mikrobearbeitung sprengt, fällt er aufgrund der erforderlichen Genauigkeit doch in den Bereich der Laseranwendungen.

Pikosekundenlaser können zur Bearbeitung der Kanten von polykristallinem Diamant eingesetzt werden Werkzeuge zum Fräsen Maschinen.

Laser sind ein ideales Werkzeug für die Bearbeitung von polykristallinen Diamanten, einem extrem harten Material, das für die Herstellung von Fräskanten verwendet wird.

Zu den Vorteilen des Lasereinsatzes gehören die berührungslose Bearbeitung und die hohe Bearbeitungsgenauigkeit.

Die Mikrobearbeitung hat ein breites Anwendungsspektrum und wird zunehmend zur Herstellung einer Vielzahl von Produkten des täglichen Bedarfs eingesetzt.

Die Laserbearbeitung ist ein berührungsloses Verfahren und bietet mehrere bedeutende Vorteile, darunter weniger Nachbearbeitungsschritte, gute Steuerbarkeit, einfache Integration, hohe Bearbeitungseffizienz, geringer Materialverlust und minimale Umweltbelastung.

Sie hat sich in Branchen wie der Automobil-, Elektronik-, Elektrogeräte-, Luftfahrt-, Metallurgie- und Maschinenbauindustrie durchgesetzt und spielt eine immer wichtigere Rolle bei der Verbesserung der Produktqualität, der Arbeitsproduktivität und der Automatisierung bei gleichzeitiger Senkung des Materialverbrauchs.

Nanosekunden-, Pikosekunden- und Femtosekundenlaser unterscheiden sich hauptsächlich durch ihre Pulsdauer. Eine Nanosekunde (ns) ist 10-9 Sekunden, eine Pikosekunde (ps) ist 10-12 Sekunden und eine Femtosekunde (fs) ist 10-15 Sekunden. Diese ultrakurzen Pulsdauern sind entscheidend für die Anwendungen und Fähigkeiten dieser Laser.

Femtosekundenlaser eignen sich aufgrund ihrer extrem kurzen Pulse und der geringeren thermischen Schädigung gut für Anwendungen in der Ophthalmologie und der präzisen Materialbearbeitung. Pikosekundenlaser sind ähnlich und bieten hohe Präzision bei Aufgaben wie der Mikromaterialbearbeitung oder der Entfernung von Tätowierungen. Nanosekundenlaser mit längeren Pulsdauern finden ihren Einsatz in Anwendungen, bei denen eine höhere Energieübertragung erforderlich ist.

Zusammenfassend lässt sich sagen, dass die Wahl zwischen Nanosekunden-, Pikosekunden- und Femtosekundenlasern von den spezifischen Anforderungen der verschiedenen Anwendungen abhängt. Diese ultraschnellen Laser bieten eine Reihe von Möglichkeiten, wenn es um Präzision, Energieübertragung und geringere thermische Schäden geht, was sie zu unverzichtbaren Werkzeugen in zahlreichen Branchen und Bereichen macht.