Warum sind die winzigen Verunreinigungen in Stahl so wichtig? Diese nichtmetallischen Einschlüsse sind zwar winzig, haben aber einen großen Einfluss auf die Eigenschaften und die Verwendbarkeit des Stahls. Dieser Artikel befasst sich mit ihrem Ursprung, ihrer Klassifizierung und den Fortschritten, die im Laufe der Jahre bei ihrer Kontrolle erzielt wurden. Von der Verbesserung der Stahlqualität bis zur Bewältigung von Produktionsproblemen ist das Verständnis dieser Einschlüsse von entscheidender Bedeutung. Lesen Sie weiter und erfahren Sie mehr über die Mechanismen ihrer Entstehung, die Auswirkungen moderner Schmelzverfahren und die Zukunft der Stahlveredelung.

Zusammenfassung:

Nichtmetallische Einschlüsse spielen eine entscheidende Rolle bei der Bestimmung vieler Stahleigenschaften und haben einen erheblichen Einfluss auf die Verarbeitung und Verwendung von Stahlprodukten.

Dieser Artikel gibt einen Überblick über die neuesten Entwicklungen bei der Entstehung und Klassifizierung von nichtmetallischen Einschlüssen und fasst die Forschungsarbeiten der letzten Jahrzehnte zusammen.

Sie beleuchtet die dynamischen Bedingungen der Einschlussbildung und die Auswirkungen der aktuellen Schmelzbedingungen auf die Zusammensetzung, Menge und Größenverteilung der Einschlüsse.

Die Untersuchung der Einschlussdenaturierung konzentriert sich auf Stahlsorten wie Radialstahldraht, Federstahl und Lagerstahl um die gewünschte Größe und Form der Einschlüsse zu erreichen.

Außerdem müssen Maßnahmen ergriffen werden, um ein Verstopfen der Stranggussdüse durch flockige Strömung zu verhindern.

Mit den Fortschritten der Mikroelektronenmikroskopie sind die Verteilungseigenschaften von Einschlüssen nun besser zu verstehen. Auch das spannende Gebiet der "Oxidmetallurgie" wurde im Zusammenhang mit der Einschlusstechnik behandelt.

Schließlich geht der Artikel auf die Verbesserung der Eingliederungsmerkmale und die Herausforderungen bei der Durchführung einer quantitativen Analyse ein.

In den letzten Jahrzehnten wurden bemerkenswerte Fortschritte bei der Kontrolle Einschlüsse in StahlDies ist vor allem auf ein tieferes Verständnis des Zusammenspiels zwischen Thermodynamik, Schlackenzusammensetzung der Stahlschmelze und dem Stahlherstellungsprozess zurückzuführen. Dies ermöglicht die Optimierung von Einschlüssen und Prozessen, um die Eigenschaften von Stahl zu verbessern.

Es gibt jedoch noch einige wichtige Herausforderungen, die angegangen werden müssen, und der Prozess der Einschlusskontrolle und -optimierung muss kontinuierlich verbessert werden.

Erst vor fünfzig Jahren begann man, sich mit dem Studium der nicht-metallisch Einschlüsse (NMIs) in Stahl. Damals ging man davon aus, dass diese Einschlüsse auf die Korrosion feuerfester Werkstoffe und das Vorhandensein verschiedener Formschmelzen und Schlacken zurückzuführen waren.

Trotz ihrer Bedeutung war die Untersuchung von Einschlüssen jedoch nicht so weit verbreitet wie heute. Das lag daran, dass sich die physikalischen Metallurgen im Allgemeinen auf die Untersuchung metallischer Phasen konzentrierten und nicht auf nicht-metallisch Phasen wie Einschlüsse in Stahl.

Mit der steigenden Nachfrage nach Hochleistungsstahl für harte Einsatzbedingungen wurde der Zusammenhang zwischen der Art, Größe und Verteilung von NMIs und der Leistung von Stahl immer deutlicher. Dies führte zu einem wachsenden Interesse an der Untersuchung des Ursprungs, der Eigenschaften und des Verhaltens von Einschlüssen bei der Verhüttung und Verarbeitung von Stahlprodukten.

Seit den 1980er Jahren wurden erhebliche Fortschritte bei der Kontrolle und quantitativen Analyse von NMIs erzielt, und die Auswirkungen dieser Einschlüsse auf die Stahleigenschaften wurden umfassend erforscht. Die Steuerung von Einschlüssen ist zu einem entscheidenden Aspekt des Schmelzens geworden, mit dem Ziel, die gewünschten Einschlusseigenschaften durch eine geeignete Prozessgestaltung und Stahlproduktion zu erreichen.

In diesem Artikel befassen wir uns mit der Entstehung und Kontrolle von NMIs, dem Verhalten von Einschlüssen bei der Bearbeitung, der quantitativen Analyse und den Verteilungsmerkmalen von Einschlüssen sowie den neuesten Entwicklungen im Bereich der Einschlusskontrolle. Wir gehen jedoch nicht im Detail auf den Einfluss von Einschlüssen auf die Eigenschaften von Stahl ein, da dies ein umfangreiches und schnell wachsendes Gebiet ist.

Für diejenigen, die sich eingehender mit diesem Thema befassen möchten, sind die klassischen Bücher von Kiessling sowie die Konferenzen und Vorträge der International Clean Steel Organization, die alle 3 bis 5 Jahre stattfinden und vom ungarischen Bergbau- und Hüttenverband gesponsert werden, wertvolle Wissensquellen.

Mit den laufenden Fortschritten in der modernen Stahlerzeugungstechnologie wird beobachtet, dass Oxidationsreaktionen und Raffinationsmethoden eingesetzt werden, um schädliche Elemente aus dem Stahl zu entfernen.

Diese Verunreinigungen, wie z. B. Schwefel aus Kohle und Koks, können in flüssiges Eisen und Stahl eindringen, aber ihre Löslichkeit in Stahl in fester Lösung ist recht begrenzt.

Während der Erstarrung geht der geschmolzene Stahl von der Kristallisationsfront in den flüssigen Stahl über und bildet schließlich Verbindungen mit niedrigem Schmelzpunkt wie "FeO" und "FeS" oder ein Eutektikum, das beide Verbindungen enthält. Infolgedessen ist dieser Stahl für Warmverarbeitungsprozesse wie Walzen und Schmieden ungeeignet.

Die Oxide, Sulfide und Legierungselemente (wie z. B. Mn) im Stahl stehen in einem komplexen Verhältnis zueinander. Um jedoch hochwertigen Stahl zu erzeugen, muss der Gehalt an im geschmolzenen Stahl gelöstem Sauerstoff und Schwefel reduziert werden.

Elemente wie Mn, Al, Si können als Legierungselemente in Stahl verwendet werden, da sie eine hohe Affinität zu Sauerstoff besitzen und in der Stahlschmelze desoxidiert werden können. Diese desoxidierten Elemente werden zu nichtmetallischen Oxideinschlüssen.

Andererseits enthält der Stahl Schwefel, und die Löslichkeit von Ca und Mg im Stahl ist minimal. Ihre Affinität zu Seltenen Erden und S ist hoch genug, um nichtmetallische Sulfideinschlüsse mit einem niedrigen Schmelzpunkt zu bilden.

Infolgedessen wird der meiste Schwefel im Stahl durch die Raffination entfernt und geht in die Schlacke über, während der verbleibende Schwefel bei der Erstarrung Sulfideinschlüsse bildet.

Diese nichtmetallischen Einschlüsse lassen sich nach ihrer Art in zwei Kategorien einteilen: die chemische Zusammensetzung der Einschlüsse (z. B. Oxid- und Sulfideinschlüsse) und das Stadium der Einschlussbildung.

Die Erstarrung markiert den Grenzpunkt in der Bildungsphase von Einschlüssen. Die vor der Erstarrung gebildeten Einschlüsse werden als primäre Einschlüsse bezeichnet, während die während und nach der Erstarrung gebildeten Einschlüsse als sekundäre Einschlüsse bezeichnet werden.

Zusätzlich zu diesen Klassifizierungen können auch andere häufig verwendete Kategorisierungen verwirrend sein, wie z. B. die Herkunft der Einschlüsse. Einschlüsse, die während des Stahlherstellungsprozesses entstehen (z. B. Oxid- und Sulfideinschlüsse), werden als "endogene" Einschlüsse klassifiziert, während Einschlüsse, die von außen kommen (z. B. feuerfeste Späne und Formpulver), als "exogene" Einschlüsse bezeichnet werden.

Im Allgemeinen gibt es nur wenige exogene Einschlüsse mit großen Partikeln, die über einen längeren Zeitraum unabhängig vom geschmolzenen Stahl bleiben und nicht mit diesem reagieren. Dies hat sich im Vergleich zu früher geändert, als man glaubte, dass solche großen Partikel aus dem Feuerfestmaterial und der Gussform stammen. Im modernen Stahl sind diese großen Partikeleinschlüsse jedoch deutlich reduziert worden.

Einige Schüler glauben vielleicht fälschlicherweise, dass die exogenen Einschlüsse die wichtigsten nichtmetallischen Einschlüsse sind, aber das bedeutet nicht, dass die Wechselwirkung zwischen dem geschmolzenen Stahl und dem Feuerfestmaterial unbedeutend ist. Das Vorhandensein dieser Einschlüsse im Stahl deutet darauf hin, dass der geschmolzene Stahl und die feuerfeste Auskleidung durchaus eine Wirkung haben. Wenn die Definition von exogenen Einschlüssen um die Sekundäroxidation und die Beteiligung von Formpulver erweitert wird, ergibt sich eine angemessenere Definition von exogenen Einschlüssen.

Die Klassifizierung dieser Einschlüsse ist jedoch nach wie vor umstritten, da sie sich während des Verhüttungsprozesses verändern können und nicht immer klar ist, um welchen Prozess es sich handelt.

Eine gängige Methode zur Klassifizierung nichtmetallischer Einschlüsse basiert auf ihrer Größe und unterteilt sie in Makro- und Mikroeinschlüsse. Häufig wird die von Kiessling vorgeschlagene Klassifizierung verwendet, bei der Einschlüsse, die während der Verarbeitung oder des Gebrauchs unmittelbare Schäden an den Stahlprodukten verursachen, als Makroeinschlüsse gelten.

Es sei darauf hingewiesen, dass die Größenklassifizierung von Einschlüssen subjektiv ist und eine willkürliche Einteilung in Makro- und Mikroeinschlüsse auf der Grundlage der Größe schwer zu definieren ist.

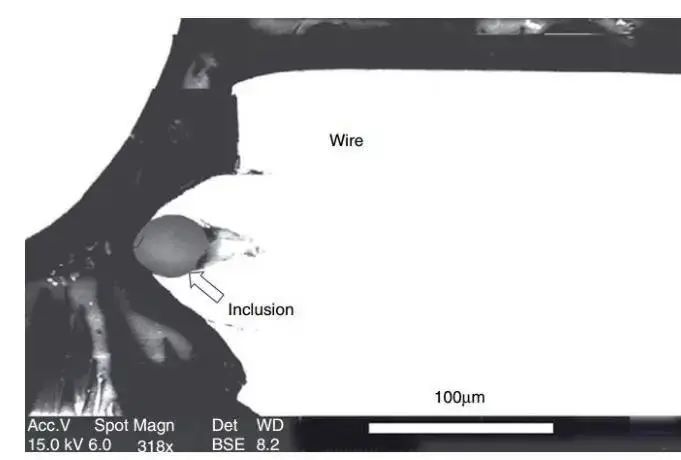

Abb. 1 Bruch eines radialen Reifendrahtes während des Ziehens aufgrund des Vorhandenseins einer großteiligen Hartphase.

Der Einschluss ist durch einen Pfeil gekennzeichnet, und das Foto wurde mit der Rückstreutechnik eines Rasterelektronenmikroskops aufgenommen.

Die hohen Temperaturen bei der Stahlherstellung bringen die Reaktion zur Bildung von Einschlüssen nahe an den Gleichgewichtszustand. Infolgedessen ist die Thermodynamik zu einem wichtigen Instrument für das Verständnis von Einschlüssen geworden.

Die thermodynamische Grundlage der Bildung von Einschlüssen ist seit langem ein Forschungsschwerpunkt. Die thermodynamischen Daten zur Bildung von Einschlüssen in Aluminiumoxid sind jedoch nach wie vor uneinheitlich und widersprüchlich, so dass dieser Bereich weiter untersucht werden sollte.

Aluminium wird bei der Stahlherstellung üblicherweise als Desoxidationsmittel verwendet, und die thermodynamische Berechnung der während des Prozesses entstehenden Einschlüsse ist nicht problematisch. Der Schmelzprozess von Stahlwerkstoffen der neuen Generation mit hohem Aluminium- und Mangangehalt führt jedoch zu Unsicherheiten.

Die Situation wird noch komplexer, wenn die Auflösung von Mg und Ca in Stahl extrem begrenzt ist. Trotzdem werden die damit verbundenen thermodynamischen Daten dieser Elemente im Stahlherstellungsprozess immer noch umfassend untersucht.

In den letzten Jahrzehnten wurden thermodynamische Berechnungen zur Lösung komplexer Probleme bei der Eisen- und Stahlerzeugung und -verhüttung eingesetzt. Herkömmliche Berechnungsmethoden haben jedoch immer noch Schwierigkeiten, diese Probleme zu lösen.

Die Anwendung thermodynamischer Berechnungen auf verschiedene Aspekte der Eisen- und Stahlerzeugung und -verhüttung sowie damit zusammenhängende Einschlussprobleme sind in der Literatur vielfach diskutiert worden.

Die Einteilung von Einschlüssen in primäre und sekundäre Einschlüsse kann bei der Erörterung ihrer Entstehung und Beseitigung hilfreich sein. Im Prinzip ist es möglich, primäre Einschlüsse in Stahl zu beseitigen.

Sekundäre Einschlüsse bilden sich jedoch während der Erstarrung und können nicht entfernt werden. Das Beste, was man tun kann, ist, sie zu modifizieren, um ihre negativen Auswirkungen auf den Stahl zu minimieren.

3.1.1 Keimbildung und Struktur der Einschlüsse

Unter dem Gesichtspunkt, dass die in flüssigem Stahl gebildeten Primäreinschlüsse eng mit dem thermodynamischen Prozess verbunden sind, werden zwei Schlüsselaspekte berücksichtigt: ihre Keimbildung und die daraus resultierenden Strukturen.

Wenn ein Desoxidationsmittel zu geschmolzenem Stahl hinzugefügt wird, kommt es im Allgemeinen schnell zur Keimbildung. Dies ist darauf zurückzuführen, dass während der Zugabe und der Auflösung des Desoxidationsmittels eine hohe Übersättigung auftritt. Sigworth und Elliott haben die Bedingungen für die Keimbildung von Silizium gründlich untersucht und festgestellt, dass eine Übersättigung mit gelöstem Sauerstoff eine Voraussetzung ist.

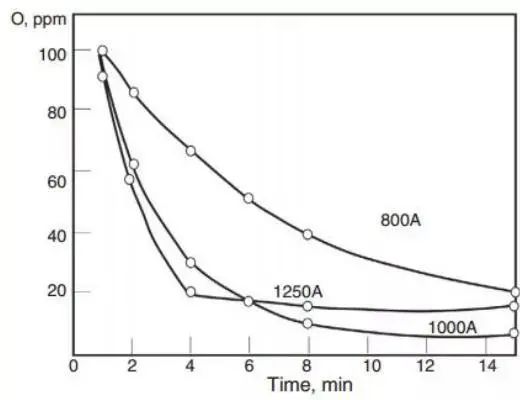

Miyashitas Forschungen und industrielle Beobachtungen zeigten jedoch keine eindeutige Übersättigung während der Siliziumdesoxidation bei der Stahlherstellung. Miyashita verglich auch den gelösten Sauerstoff mit dem Gesamtsauerstoff und stellte fest, dass die Geschwindigkeit der Gesamtsauerstoffreduzierung durch die Entfernungsrate der Desoxidationsprodukte bestimmt wird, wie in Abbildung 2 dargestellt.

Abb. 2 Messung des Gesamtsauerstoffs und des gelösten Sauerstoffs im Stahl nach der Siliziumdesoxidation im Schmelzbad als Funktion der Zeit.

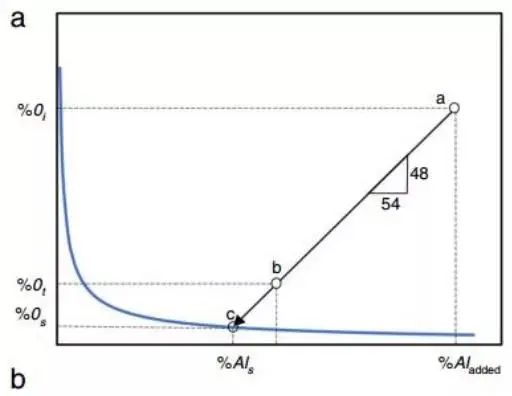

In vielen Studien zur Desoxidation hängt der Unterschied zwischen dem Gesamtsauerstoffgehalt und dem Gehalt an gelöstem Sauerstoff im Stahl von der Menge der entstandenen Oxideinschlüsse ab. Diese wichtige Schlussfolgerung ist in Abbildung 3 dargestellt.

Abb. 3

Dies ist ein grundlegendes Beispiel dafür, wie der Gesamtsauerstoff und der gelöste Sauerstoff im Stahl durch die Menge der Oxideinschlüsse beeinflusst werden.

In diesem Beispiel beginnt die Desoxidation am Punkt "a", und dem Stahl wird Aluminium zugesetzt, wobei ein bestimmter Prozentsatz an gelöstem Sauerstoff, Oi.

Ohne Keimbildungsbedingungen an der Keimbildungsgrenze bildet sich Aluminiumoxid an dem Punkt, an dem der gelöste Sauerstoff und der Aluminiumgehalt den Punkt "c" erreichen.

Der gesamte Aluminiumgehalt im Stahl entspricht dem gelösten Sauerstoff (O%) im Stahl. Der Sauerstoff, der in den Aluminiumoxid-Einschluss gelangt, verbleibt im geschmolzenen Stahl und entspricht Punkt "b".

Der Desoxidationsprozess vom Punkt "a" zum Punkt "c" reagiert 2Al+3O=Al2O3 gemäß der chemischen Gleichung.

Anmerkung: Im Allgemeinen ist der Unterschied zwischen Vollaluminium und säurelöslichem Aluminium (% Als) ist klein und schwer zu messen.

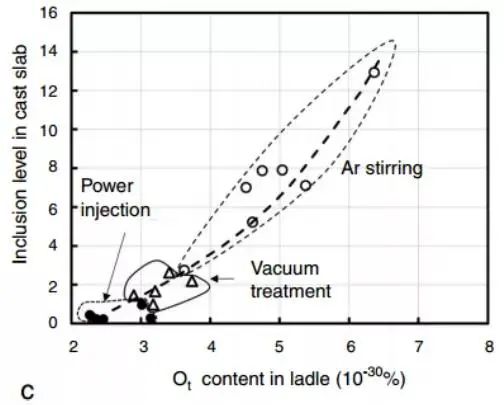

Die Beziehung zwischen dem Gehalt an Einschlüssen und dem Gesamtsauerstoffgehalt (% Ot) in Stahl ist aus der Literatur bekannt. Niedrige Einschluss- und Gesamtsauerstoffgehalte erfordern eine sorgfältige Messung, wie in Abb. c dargestellt.

Bei der Gesamtsauerstoffanalyse wird die Dichte der Oxideinschlüsse in der chemischen Analyseprobe bestimmt und mittels REM (Rasterelektronenmikroskopie) gezählt.

Suitu und Kollegen untersuchten die Bildung von Tonerdeeinschlüssen in einer Laboruntersuchung von übersättigtem Sauerstoff.

Die Verwendung von Si (Silizium) als Desoxidationsmittel stellt bei der Stahlerzeugung kein Problem dar. In den tatsächlichen Schmelzbetrieben kommt es jedoch häufig zu heterogener Keimbildung, und die im Labor beobachteten Bedingungen lassen sich in der industriellen Produktion nicht reproduzieren.

Die Mikrostruktur des Aluminiumoxids als Einschlusskern und sein Wachstum in Stahl sind von großer Bedeutung für die Untersuchung. Aus diesem Grund ist aluminiumberuhigter Stahl für die industrielle Großproduktion von entscheidender Bedeutung.

Mehrere Autoren haben die Mikrostruktur von Aluminiumoxid, seine Beziehung zu übersättigtem Sauerstoff in Stahl und die Auswirkungen der Schmelzdauer im Detail untersucht.

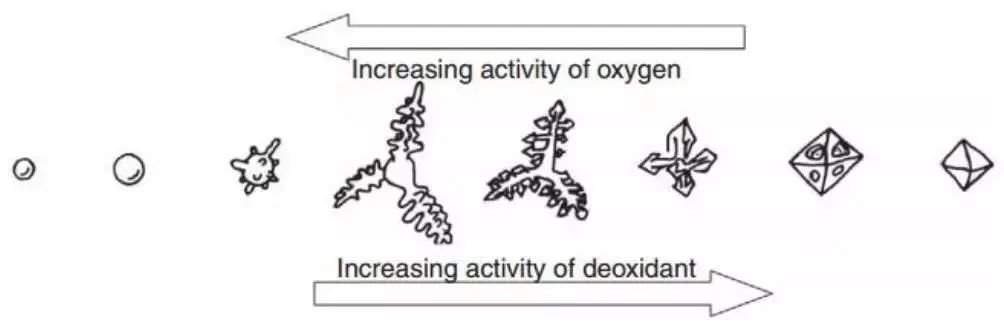

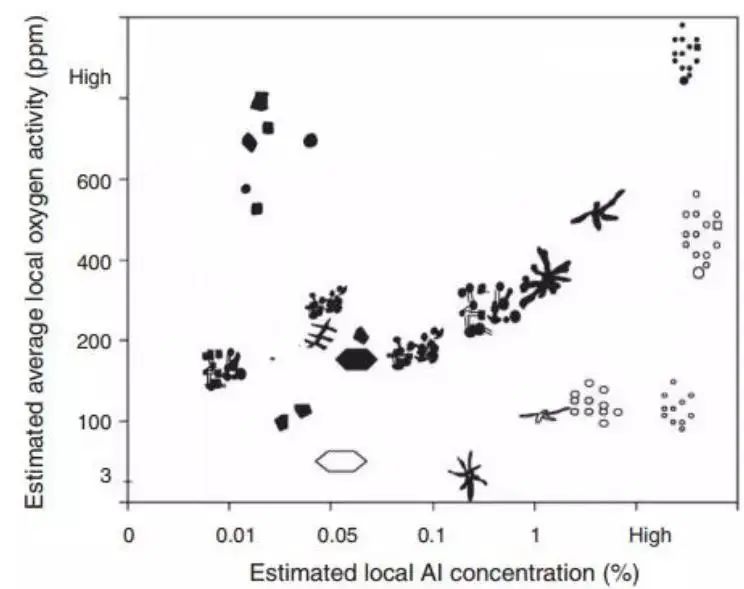

Abb. 4, die von Steinmetz und seinen Mitarbeitern vorgelegt wurde, zeigt die Form des Einschlusses entsprechend der typischen Desoxidationsmittel- und Sauerstoffaktivität. Die Abbildung legt nahe, dass übersättigter gelöster Sauerstoff eine entscheidende Rolle für die Morphologie der Einschlussstruktur spielt.

Kürzlich haben Tiekink und seine Mitarbeiter versucht, die funktionelle Beziehung zwischen der Aluminiumoxid-Einschlussstruktur, dem übersättigten Sauerstoff und der Aluminiumzusammensetzungwie in Abb. 5 dargestellt. Dieser Aufwand ist ziemlich kompliziert.

Abb. 4 Funktionelle Beziehung zwischen regionaler Sauerstoffaktivität, Aluminiumaktivität und Oxidwachstum

Abb. 5 Überblick über die Morphologie der Aluminiumoxideinschlüsse bei unterschiedlichen Sauerstoffaktivitäten und Al-Gehalten im Stahl

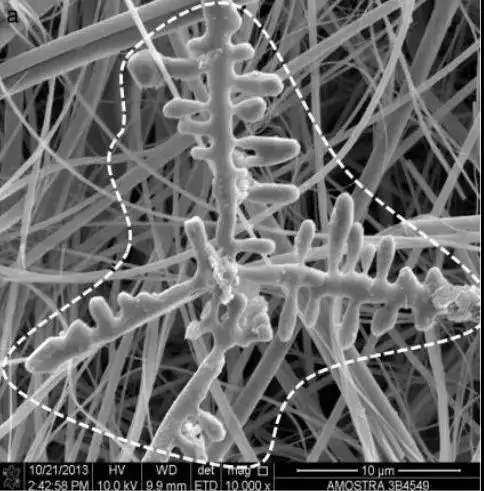

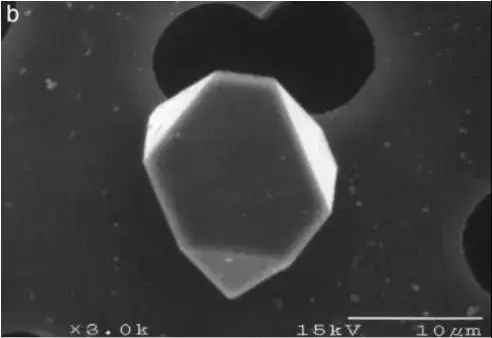

Die Struktur der Oxideinschlüsse hat einen großen Einfluss auf die Eigenschaften des Endprodukts. Es ist wichtig zu beachten, dass die Einschlüsse, die sich in den frühen Stadien des flüssigen Stahls bilden und wachsen, aufgrund der Wirkung der Einschlüsse aufeinander unterschiedliche morphologische Strukturen aufweisen (siehe Abb. 7), wie in den Abbildungen 4 und 6 dargestellt. Wird die Läuterungszeit verlängert, so ändert sich die Form der Einschlüsse aufgrund der Oberflächenenergie.

Abb. 6 Struktur einiger Tonerdeeinschlüsse.

Die aus der Gussbarrenmatrix extrahierten Einschlüsse werden aufgelöst. Die Baumstruktur des Aluminiumoxids wird durch die gestrichelte Linie a dargestellt. Ein faseriges Filterelement wird verwendet, um die Einschlüsse während des Auflösungsprozesses zurückzuhalten und dient als Hintergrund für die Einschlüsse.

Abb. 7 Aluminiumoxid-Cluster aus der Pfanne, stark mit Pikrinsäure korrodiert

3.1.2 Beseitigung von Einschlüssen

Das Aufschwimmen von nichtmetallischen Einschlüssen in einem statischen Stahlschmelzbad kann mit einer einfachen Methode berechnet werden, die auf den Einschränkungen des Stokes'schen Gesetzes beruht. Bei normaler Pfannentiefe ist die Flotationsrate für kleinteilige Einschlüsse begrenzt, und es dauert eine beträchtliche Zeit, bis sie die Oberfläche der Stahlschlacke erreichen. Diese verlängerte Schwebezeit ist insbesondere für Aluminiumoxideinschlüsse nicht praktikabel. Die Schlagpolymerisation zwischen den Einschlüssen hilft ihnen jedoch beim Aufschwimmen, so dass ihre Clusterpolymerisation entscheidend ist.

Die Bedeutung dieser Aufwärtsaggregation wurde von Emi und seinen Kollegen online beobachtet. Sie beobachteten das Verhalten von Einschlüssen an der Grenzfläche zwischen Stahl und Gas und stellten fest, dass sich Aluminiumoxid unter diesen Bedingungen schnell zusammenballt. Bei Kalziumaluminat-Einschlüssen hingegen ist die Aggregation schwierig, und eine vollständige Kollision findet nur in der Flüssigkeit statt.

Wikstrom und seine Mitarbeiter erweiterten die Online-Beobachtung der Stahlschlackenoberfläche und der Einschlüsse in der Schlacke und bestätigten Emis Ergebnisse an der Stahlschlackengrenzfläche. Emi und seine Kollegen wiesen auch darauf hin, dass das Phänomen, wenn es an der Gas-Stahl-Grenzfläche auftritt, z. B. an der Oberfläche von Blasen, keinen direkten Hinweis darauf gibt, wie sich der flüssige Stahl zu Clustern sammelt, was besonders für flüssige Einschlüsse von Bedeutung ist. In diesem Fall könnten andere Kräfte eine Rolle spielen.

Unabhängig davon, ob es sich um feste oder flüssige Einschlüsse handelt, spielen sie eine entscheidende Rolle bei der Agglomerationspolymerisation. Lange Zeit glaubte man, dass Rühren die Agglomeration von Einschlüssen fördert, doch der wichtigste Faktor für Einschlüsse ist ihr Eintauchen in die Raffinierschlacke und das Feuerfestmaterial der Pfannenwand. Lindskog und seine Mitarbeiter verwendeten radioaktive Tracer, um diesen entscheidenden Einschluss in der Läuterungsschlacke und der Pfannenwand zu testen und zu verfolgen.

Aufgrund der derzeitigen Einschränkungen ist BaO der einzige geeignete Tracer, der zur Bewertung der endgültigen Raffinierschlacke und des Schmelzflusses im Stahl und ihrer Auswirkungen auf die Stahlreinheit verwendet werden kann. Die Verwendung von BaO-Tracern ist sehr effektiv bei der Bestimmung der Auswirkungen der Feuerfestkorrosion in der Pfanne auf die Reinheit des Stahls.

Das IRSID hat die Verwendung des Elements Lanthan als Tracer für Oxideinschlüsse entwickelt. La2O3 ist sehr stabil, und wenn es dem Stahl zugesetzt wird, können bereits vorhandene Tonerdeeinschlüsse durch Lanthan identifiziert werden. Exogene Einschlüsse, die aus Formflussmitteln stammen, können mit Hilfe von Alkalioxiden aufgespürt werden. Formflussmittel werden in der Regel nur in der kontinuierlichen Fertigung verwendet. Gießverfahren und enthält spürbare Alkalioxide.

Bei den meisten Einschlüssen, die während der Pfannenraffination entfernt werden, handelt es sich um desoxidierte Produkte, die drei Stadien durchlaufen: Bildung separater Einschlüsse/Cluster, Bewegung in Richtung der Raffinierschlacke oder der feuerfesten Wand der Pfanne und Absorption durch die Raffinierschlacke und die feuerfeste Auskleidung. Für die Bewegung der Einschlüsse sind zwei Faktoren ausschlaggebend: das Rühren des Schmelzbades und das Aufsteigenlassen von Blasen.

Die meisten Ergebnisse der Pfannenveredelung zeigen, dass die Größe der Argon-Rührblasen in der Pfanne zu groß ist, um Einschlüsse wirksam zu entfernen und sie im Stahl zu reduzieren, es sei denn, es wird eine große Menge Argon verwendet. Die Berechnungen von Zhang und Taniguchi zeigen jedoch, dass das Argonrühren wirksam ist, wenn die Fließgeschwindigkeit des geschmolzenen Stahls hoch ist und die Blasen klein sind.

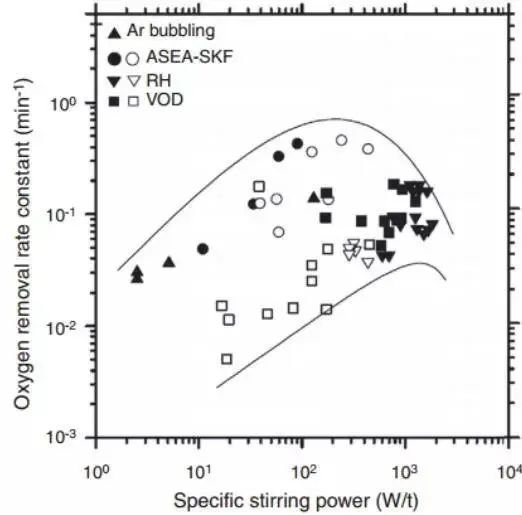

Die SEN-Tauchdüse und die lange Pfannendüse des Stranggusses haben eine spürbare Wirkung bei der Verhinderung von Sekundäroxidation, und einige Vorteile wurden auch beim RH-Vakuum-Behandlungssteigrohrstahlfluss beobachtet. Das Rühren in der Pfanne fördert das Aufschwimmen der Einschlüsse in der Schlacke in Clustern. Untersuchungen haben gezeigt, dass eine Erhöhung der Rührleistung (durch Verwendung von elektromagnetischem Rühren) eine Erhöhung der kinetischen Energiekonstante für die Entfernung der Einschlüsse bedeutet (gemessen am Gesamtsauerstoffgehalt im Stahl).

Abb. 8 Gesamtsauerstoffgehalt im ASEA-SKF-Pfannenveredelungsofen als Funktion des Rührstroms und der Prozesszeit.

Der endgültige Sauerstoffgehalt wird durch den Restaluminiumgehalt in den einzelnen Öfen bestimmt.

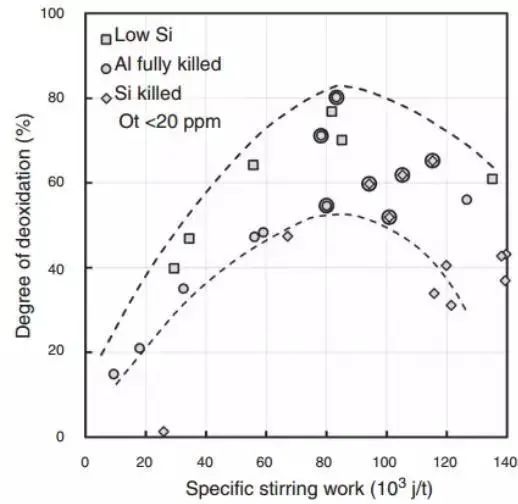

Industrielle Beobachtungen deuten darauf hin, dass die Entfernung von Einschlüssen ihren Höchstwert bei einer bestimmten Mischenergie erreicht.

Suzuki und sein Team waren die ersten, die über diese Beobachtung berichteten.

Die Ergebnisse werden als Funktion der spezifischen Arbeit der Mischenergie dargestellt, wodurch die Bedeutung der Mischenergie hervorgehoben wird. Die Verringerung der Wirksamkeit des Läuterns zur Entfernung von Einschlüssen ist wahrscheinlich auf die Zugabe von feuerfestem Material zum Stahl nach der Korrosion oder die Umhüllung des Stahls mit Schlacke zurückzuführen, da Einschlüsse vom Typ CaO und MgO unter starkem Rühren zunehmen. Diese Ergebnisse sind in Abbildung 9 dargestellt.

Abb. 9 Der Einfluss der Mischleistung auf den Grad der Sekundäroxidation. Der Kreispunkt hat einen Gesamtsauerstoffgehalt von unter 20ppm erreicht

Später untersuchten Neifer und sein Team zusammen mit Ek und ihrem Team die Entfernung von Oxideinschlüssen mit Hilfe von numerischen Strömungsmechanismen und physikalischen Modellen. Die Beziehung zwischen der Durchflussmenge von Argon in der Pfanne und der Entfernung von Einschlüssen wurde als funktionale Beziehung behandelt.

Die Ergebnisse des Modells von Neifer zeigten, dass die Effizienz der Entfernung von Metalleinschlüssen durch die Optimierung des Gasflusses verbessert wurde. Sie stellten jedoch fest, dass eine Erhöhung des Gasdurchsatzes keine Auswirkungen auf die Verringerung des Gesamtsauerstoffgehalts im Stahl hatte, was sie auf die sekundäre Oxidation des geschmolzenen Stahls in Kontakt mit der Atmosphäre zurückführten. Diese Schlussfolgerungen stehen im Einklang mit den Ergebnissen des Suzuki-Teams.

Das Ek-Team stellte fest, dass der Einfluss der Argondurchflussrate auf die Entfernung von Einschlüssen recht gering war, und schlug vor, eine niedrigere Durchflussrate zu verwenden, um Einschlüsse zu entfernen und den geschmolzenen Stahl zu reinigen. Die industriellen Messungen des Neifer-Teams ergaben jedoch, dass der Gesamtsauerstoffgehalt im Stahl mit zunehmendem Gasdurchfluss abnahm. Sie empfahlen, in industriellen Versuchen den natürlichen Konvektionstransport zu nutzen, um optimale Ergebnisse zu erzielen. Aufgrund der begrenzten Messdaten in industriellen Feldversuchen mit Pfannen ist es jedoch schwierig, endgültige Schlussfolgerungen zu ziehen.

Kürzlich sammelten Zhang und Thomas viele kinetische Konstanten zur Verwendung in der funktionalen Beziehung zwischen der Entfernung von Oxideinschlüssen und der Rührleistung, wie in Abbildung 10 dargestellt. Sie sammelten Messdaten und versuchten, das optimale Mischschema zu bestimmen. Sie führten auch numerische Simulationen durch, um die erwarteten Verhaltensdaten des umgebenden Teils in Abbildung 10 zu reproduzieren.

Abb. 10 Sauerstoffabbaukonstante als Funktion der Rührleistung in verschiedenen sekundärmetallurgischen Reaktionsgefäßen in der Formel d% Ot/dt=- kt

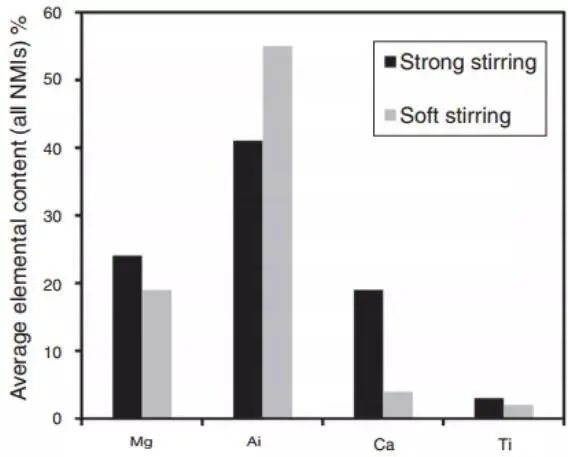

Das Suzuki-Team wies darauf hin, dass die Optimierung des Mischprozesses zu einer sekundären Oxidation führen kann. Übermäßiges Mischen kann dazu führen, dass sich die Schlacke an der Oberseite der Pfanne öffnet, wodurch der geschmolzene Stahl der Atmosphäre ausgesetzt wird und sich am Rand der Öffnung Schlacke bildet.

Abbildung 11 veranschaulicht die Veränderung der chemischen Zusammensetzung der nichtmetallischen Einschlüsse während des Entschwefelungsprozesses unter starkem Rühren. Das Vorhandensein von Ca und Mg in den Einschlüssen bestätigt, dass die Schlacke emulgiert wurde.

Abb. 11 Die Beziehung zwischen der durchschnittlichen Zusammensetzung aller nichtmetallischen Einschlüsse und der Rührintensität wurde anhand von Proben aus dem Raffinationsofen, dem Kristallisator und der Bramme analysiert.

Kaushiks Team fand heraus, dass starkes Rühren die Emulgierung von Schlacke bei der Entschwefelung fördert. Der Beweis dafür war der hohe Kalziumgehalt in den Einschlüssen. Bei übermäßigem Argonrühren und niedriger Schlackenoberkante werden Aluminiumoxideinschlüsse regeneriert. Daher ist es von entscheidender Bedeutung, die Rührleistung zu optimieren, um Einschlüsse bei der Raffination von sauberem geschmolzenem Stahl zu beseitigen.

Die Bedeutung der Sekundäroxidation für die Sauberkeit von Stahl kann nicht hoch genug eingeschätzt werden. Nadifs Team berichtete über die Bedeutung der Kontrolle der Sekundäroxidation. Die Stahlwerke haben in den letzten Jahrzehnten verschiedene Maßnahmen ergriffen, um die Sekundäroxidation nach der Raffination zu regulieren.

Die Tauchdüse SEN und die Pfannendüse werden üblicherweise zur Isolierung der Atmosphäre beim Stranggießen von Brammen verwendet. Bei der Herstellung von Langerzeugnissen werden der Verteiler und der Kristallisator durch Schutzgas geschützt, was bei der Herstellung hochwertiger Stahlsorten zur Norm geworden ist.

Besondere Aufmerksamkeit sollte der Konstruktion des Inertgasventils gewidmet werden, um das Eindringen von Luft aufgrund von Unterdruck im Ventilsystem zu verhindern. Der Beitrag der Oberflächenspannung von an der Raffinierschlacke haftenden Einschlüssen ist am größten, gefolgt von der Fähigkeit der Schlacke, Einschlüsse aufzulösen.

Unabhängig von der Zusammensetzung der Schlacke sind die meisten Raffinierschlacken und Einschlüsse aufgrund der unterschiedlichen Oberflächenenergie zwischen den Einschlüssen und dem geschmolzenen Stahl bzw. den Einschlüssen und der Raffinierschlacke nass. Dieses Phänomen wird seit vielen Jahren diskutiert und wurde von Olette zusammengefasst. Der flüssige Anteil in der Raffinierschlacke begünstigt die Entfernung von nichtmetallischen Einschlüssen, was aus der frühen Literatur bekannt war und durch Experimente bestätigt wurde.

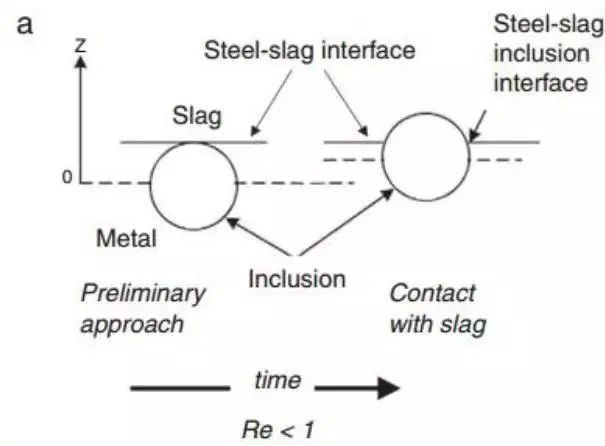

Allerdings gibt es immer noch einige Unstimmigkeiten bei der Schlackenviskosität. Nakajima und Okamura schlugen ein Modell vor, um den Prozess des Durchgangs von Einschlüssen durch die Stahl-Schlacke-Grenzfläche zu erklären. Später wurde in vielen Studien das Thema der Absorption von Einschlüssen durch Schlacke weiter erörtert. Nakajima und Okamura schlugen vor, dass unter bestimmten Bedingungen Einschlüsse aus Stahl in die Schlacke eindringen, die einen Metallfilm von der Grenzfläche als Kanal enthalten kann, während in anderen Fällen, insbesondere bei festen Einschlüssen, kein solcher Metallfilm vorhanden ist, wie in Abb. 12 dargestellt.

Abb. 12 zeigt zwei Arten von Einschlüssen, die die Grenzfläche zwischen Stahl und Schlacke überqueren, die von Nakajima eingeführt wurden. Die Reynoldszahl der Einschlüsse, die die Grenzfläche erreichen, bestimmt ihr Verhalten

Die Schlussfolgerung des Sridhar-Teams lautet, dass die Viskosität der Schlacke und die damit verbundene Oberflächenenergie entscheidende Faktoren für den Durchgang von Einschlüssen durch die Grenzfläche sind und die Wahrscheinlichkeit verringern, dass sie in den geschmolzenen Stahl zurückkehren. Dies wird durch die Reynolds-Zahl zusammengefasst, wenn sich der Einschluss in der Nähe der Grenzfläche befindet.

Kürzlich beobachtete das Team den Fließkanal dieses Films online, was ein häufiges Phänomen ist. In den meisten Fällen ist der Weg des Einschlusses, der in die Schlacke eintritt, verlängert. Sobald er den geschmolzenen Stahl verlässt, wird der flüssige Einschluss sofort in der Schlacke aufgelöst.

Durch Online-Beobachtung kann die Thermodynamik der Auflösung von festen Einschlüssen experimentell untersucht werden. In einigen Fällen wird die Auflösung durch den Transport (Diffusion in der Grenzschicht) gesteuert, während in anderen Fällen, wie z. B. beim MgO-Einschluss, die Bildung der Zwischenschicht von der chemischen Zusammensetzung der Schlacke abhängt und die Auflösung in verschiedenen chemischen Phasen der Raffination behindern kann. Dies wurde durch die Ergebnisse früherer gängiger technischer Methoden bestätigt.

Kürzlich schätzte das Yan-Team die Auflösung von MgO in der Schlacke und stellte fest, dass alle Daten durch die Qualitätsübertragung kontrolliert wurden.

Das Holappa-Team untersuchte die Aktivität des Abdeckmittels des Verteilers, das für die Aufnahme von Einschlüssen entscheidend ist. Sie beobachteten eine komplexe Wechselwirkung zwischen der chemischen Zusammensetzung, den thermodynamischen Bedingungen, der Oberflächenspannung und der Viskosität der Schlacke, wenn feste nichtmetallische Einschlüsse aufgelöst werden. Das Team kam zu dem Schluss, dass weitere systematische Forschung erforderlich ist, um ein tieferes Verständnis dieses Bereichs zu erlangen und Optimierungsmethoden zu entwickeln.

Es ist gut, dass nichtmetallische Einschlüsse an der feuerfesten Oberfläche der Pfanne adsorbiert werden, aber diese Einschlüsse können je nach Zusammensetzung der Pfannenschlacke auch zur Quelle von Einschlüssen im nächsten Ofen werden.

Wenn Einschlüsse im Rohrleitungskanal für geschmolzenen Stahl adsorbiert werden, kann dies zu erheblichen Problemen führen, z. B. zu langen Behandlungszeiten und hohen Kosten aufgrund von Düsenverstopfungen im Stranggussverfahren. Dieses Phänomen der Düsenverstopfung ist in den Referenzen gut beschrieben.

Es wird darauf hingewiesen, dass die flockige Strömung an der Düse durch die Anhaftung und Anhäufung von Aluminiumoxideinschlüssen und FeO verursacht wird, die sich bei der Sekundäroxidation bilden können. Dieses Phänomen ist in den Referenzen klar beschrieben.

Es gibt eine umfangreiche Literatur über die Absorption von Primäreinschlüssen durch Kokillenpulver sowohl beim Stranggießen als auch beim Blockguss. In diesen Quellen wird übereinstimmend festgestellt, dass dieses Phänomen tatsächlich möglich ist.

Das beim Strangguss und Kokillenguss verwendete Formflussmittel (das dem Verteilerabdeckmittel ähnelt) muss mehrere Funktionen erfüllen und fließfähig sein. Es unterliegt jedoch verschiedenen Beschränkungen innerhalb der Form, wie z. B. der Vermeidung von Einschlüssen in der Oberfläche der primären Grünschale. Dies schränkt die Bewegung der Einschlüsse bis zu einem gewissen Grad ein und hält sie innerhalb des Formflusses. Gleichzeitig wird der Fluss des geschmolzenen Stahls im Verteiler und in der Form optimiert, so dass der geschmolzene Stahl die Schlackengrenzfläche mit den Einschlüssen erreichen kann. Dies führt jedoch zu Zielkonflikten mit anderen relevanten metallurgischen Zielen.

Einschlüsse, die durch Konvektion entstehen, lassen sich am besten durch die Pfannenveredelung entfernen. Außerdem muss verhindert werden, dass durch Sekundäroxidation neue Einschlüsse entstehen, was ein entscheidender Aspekt bei der Herstellung von sauberem Stahl ist.

Ein weiteres Problem ist die Bewegung der primären Einschlüsse in der Stranggussbramme. Es ist allgemein bekannt, dass die Einschlüsse aufgrund des Bogenstranggussverfahrens asymmetrisch im Querschnitt verteilt sind. Diese Asymmetrie hängt häufig mit dem Verstopfen des Flockenstroms an der Düse zusammen.

Sichen hat vor kurzem die Auswirkungen des Modells der Sekundärraffination, insbesondere des Raffinationsprozesses im Ofen, aufgezeigt. Das Modell soll die Grenzflächenreaktion von Stahlschlacke, die Öffnung der Übergangsrührschlackenschicht, die Erzeugung, die Keimbildung, das Wachstum, die Abtrennung und die Flotationsentfernung von Einschlüssen erklären, wobei die meisten der verfügbaren Technologien genutzt werden.

Sichen wies jedoch darauf hin, dass die Hauptvariablen des Pfannenraffinationsprozesses, wie z. B. der Wirkungsgrad des Stoffaustauschs, die Entfernungsrate von aufschwimmenden Einschlüssen, die Öffnung der überrührenden Schlackenschicht und die Argon-Durchflussrate, aufgrund von Unwägbarkeiten in der industriellen Produktion, wie z. B. dem Entlüftungsstopfen der Pfanne und Leckagen in der Gasleitung, schwer zu simulieren sind.

Bei der industriellen Pfannenveredelung ist es schwierig, die Argonflussgeschwindigkeit zu kontrollieren und zu erkennen. Mit Hilfe von Kameras und Bildanalysegeräten kann die Öffnung der Schlackenschicht in der Pfanne überwacht werden, während Vibrationsmessungen zur Kontrolle des Argonflusses eingesetzt werden können. Diese Technologien werden bereits von einigen Stahlwerken eingesetzt.

Während der Erstarrung erhöht die treibende Kraft der Ausscheidung sekundärer Einschlüsse die Entmischung der gelösten Elemente, und die Löslichkeit von Oxiden und Sulfiden im Stahl nimmt mit sinkender Temperatur ab.

Das Phänomen der Ausfällung von Einschlüssen aufgrund von Veränderungen der Stahllöslichkeit ist seit einiger Zeit Gegenstand von Diskussionen.

Seit den 1960er Jahren haben sich die Begriffe "primäre" und "sekundäre Einschlüsse" etabliert, und der Zusammenhang zwischen Segregation und Einschlussausfällung wurde definiert.

Damals wurde das erste Modell zur Erklärung dieses Prozesses vorgestellt.

Turkdogan und Flemings leisteten einen wichtigen Beitrag zu unserem Verständnis der Gesamtauswirkungen von Löslichkeitsänderungen mit abnehmender Temperatur auf die Entmischung sekundärer Einschlüsse.

In den 1980er und 1990er Jahren entwickelten Nippon Steel und IRSID fortschrittliche Modelle, die später auf die Ausscheidung von Nitrid in mikrolegiertem HSLA-Stahl während der Erstarrung angewendet wurden.

Diese Modelle ebneten den Weg für das Studium des Inclusion Engineering.

Heute wissen wir, dass wir durch die Kombination einer thermodynamischen Datenbank und einer kinetischen Datenbank die Erstarrung simulieren und die Bildung von Einschlüssen berechnen können.

Diese Berechnungen gehen von der gewünschten chemischen Zusammensetzung des Stahls aus, sagen die Ausfällung von Einschlüssen voraus und dienen als Richtschnur für die Gestaltung der Zusammensetzung der Raffinierschlacke beim Pfannenschmelzen, um sauberen Stahl zu erzeugen.

Die Wechselwirkung zwischen flüssigem Stahl, Dendriten und Einschlüssen, die sich an der Erstarrungsfront bilden, ist ein wichtiger Bereich der Forschung.

Inline-Beobachtungen deuten darauf hin, dass die Erstarrungsbedingungen eine entscheidende Rolle bei der Bildung von Einschlüssen spielen, die an der Grenzfläche in die flüssige Phase gedrückt und von Einschlüssen verschlungen werden.

Theoretisch können diese Ergebnisse berechnet und angepasst werden, um die Auswirkungen von Oberflächenspannung und Dichte zu berücksichtigen.

Der Schwerpunkt der theoretischen Forschung liegt hauptsächlich auf den Zusammensetzung des Metalls Matrizen, und auch die Ergebnisse in Bezug auf nichtmetallische Einschlüsse in Stahl entsprechen eher den tatsächlichen Gegebenheiten.

Die Ergebnisse zeigen, dass die kritische Wachstumsgeschwindigkeit (V) als V = k/R dargestellt werden kann, wobei R der Radius der Verschlingung und Abstoßung der Einschlussgrenze ist und k von der Art des Einschlusses abhängt.

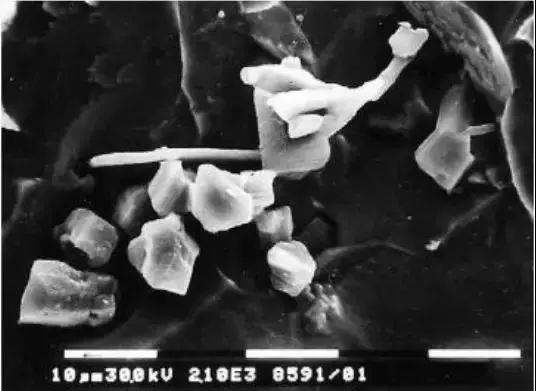

Die Struktur der sekundären Einschlüsse wird durch die bei der Ausfällung ablaufenden Reaktionen erheblich beeinflusst, wobei die Ausfällung von Karbiden eines der besten Beispiele ist.

Nachdem Sims 1930 erstmals die Auswirkungen der Reoxidation auf die Sulfidstruktur beobachtet hatte, schlug er später drei verschiedene Sulfidtypen vor, die von verschiedenen Autoren ausführlich beschrieben wurden.

Kürzlich hat das Ishida-Team herausgefunden, dass neben der Art der Reaktion, die die Sulfidbildung begleitet, auch die Oberflächenspannung eine entscheidende Rolle bei der Gestaltung der Sulfidstruktur spielt.

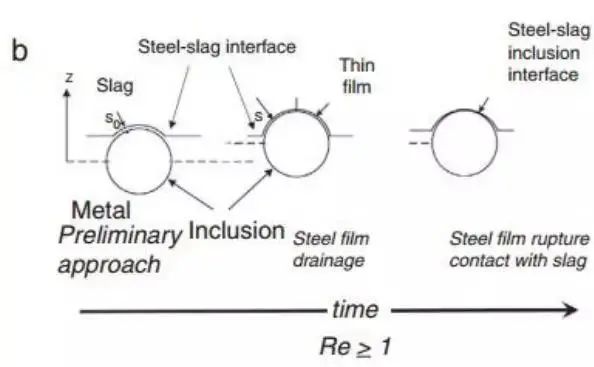

Das Gaye-Team hat die umfassendste und aufschlussreichste Erklärung der thermodynamischen Anwendung von Einschlussverfahren bei Stahl vorgelegt.

Abbildung 13 zeigt eine prägnante Darstellung in zwei adiabatischen ternären Phasendiagrammen.

Sobald die erforderlichen Einschlüsse identifiziert sind, kann die chemische Zusammensetzung des Stahls bestimmt werden, die diese Einschlüsse erzeugt.

Die Zusammensetzung der für die Raffination verwendeten Raffinierschlacke kann dann auf der Grundlage der chemischen Zusammensetzung des Stahls mit Hilfe einer Stahlschlackenbilanz berechnet werden.

Das Sprichwort "Stahl kann nur durch Schmelzen von Schlacke hergestellt werden" ist wohlbegründet und wurde bei der Herstellung verschiedener Produkte erfolgreich angewendet. Arten von Stahl.

Bei der Stahlherstellung ist es wichtig, Hartphasen-Aluminiumoxid-Verbundeinschlüsse (wie Spinell) zu vermeiden.

Bei der Herstellung von Wälzlagerstahl beispielsweise dient der Einschluss als Keimkern bei der Phasenumwandlung, die während der Abkühlung stattfindet.

Durch die Kalziumbehandlung werden Einschlüsse in flüssige Einschlüsse umgewandelt und zusammen mit Kalzium werden Sulfide modifiziert, um ein Verstopfen der Düsen zu vermeiden.

Der Prozess der Änderung der Eingliederung mag zwar einfach erscheinen, ist aber auch ein Thema dieses Kapitels.

Abb. 13 zeigt den Umwandlungsprozess von Einschlüssen. Vom thermodynamischen Standpunkt aus betrachtet, ist der niedrige Schmelzpunkt von Al2O3 Einschlüsse in Si-Mn-beruhigtem Stahl zu erwarten sind.

Die erwarteten Einschlüsse sind im vereinfachten Phasendiagramm von MnO-SiO dargestellt2-Al2O3 ternäres System.

Das Diagramm auf der linken Seite zeigt das System bei der Isotherme von 1470 ℃. Der Bereich ist als 100%-Flüssigphase gekennzeichnet, die innerhalb der dünnen Linie eingeschlossen ist, wie in der Abbildung dargestellt.

Die durchgezogene und dicke Isoplete bei der angegebenen Temperatur stellt den Aluminiumgehalt in geschmolzenem Stahl mit flüssigen Einschlüssen im Gleichgewicht dar. Die gepunktete Linie hingegen zeigt die chemische Zusammensetzung der Einschlüsse in 0,35% Si, 1% Mn Stahl bei einer bestimmten Temperatur an, die mit dem Aluminiumgehalt der Stahlsorte variiert.

Gemäß dem Diagramm sollte der Aluminiumgehalt des Stahls den grauen Kreis (8ppm) nicht überschreiten, wenn man flüssige Einschlüsse haben möchte.

Die Abbildung rechts zeigt die vereinfachte Pfannenraffinationsschlacke aus CaO-SiO2-Al2O3 System.

Die Isotherme von 1520 ℃ repräsentiert die Bedingungen im Pfannenofen und zeigt, dass der Bereich des flüssigen Einschlusses von 100% auf die feine durchgezogene Linie beschränkt ist.

Bei der gewählten Temperatur stellt die grobe durchgezogene Linie den Aluminiumgehalt des Stahls im Gleichgewichtszustand innerhalb des Schlackensystems dar. Die graue Linie zeigt den entsprechenden Sauerstoffgehalt im untersuchten Stahl.

Wenn flüssige Einschlüsse erwünscht sind (auf der linken Seite des Diagramms), muss die Zusammensetzung der Raffinierschlacke wie im Diagramm angegeben gewählt werden, um sicherzustellen, dass der Aluminiumgehalt im Stahl weniger als 8 ppm beträgt.

Der Reifenradialstahldraht wird aus kohlenstoffreichem Stahl hergestellt, der mit Silizium-Mangan desoxidiert wird.

Ähnliche Verfahren werden auch bei der Herstellung vieler Automobil-Federstähle eingesetzt.

Spröde nichtmetallische Einschlüsse, typischerweise Aluminiumoxideinschlüsse oder Einschlüsse mit hohem Aluminiumoxidgehalt, haben einen erheblichen Einfluss sowohl auf die Ziehleistung des Stahldrahtes als auch auf die Qualität des Federstahls.

Um die Bildung von Aluminiumoxideinschlüssen oder aluminiumoxidreichen Einschlüssen zu verhindern, muss die Zusammensetzung des Stahls angepasst werden. Dies beinhaltet eine strenge Kontrolle des Aluminiumoxidgehalts in der Schlacke, die Überwachung der Roh- und Hilfsstoffe, um zu verhindern, dass Aluminium in den Stahl gelangt, und die Verwendung eines binären Schlackensystems mit niedriger Alkalität.

Diese Lösung stand zunächst im Widerspruch zu den damals üblichen Raffinationsverfahren.

Es gibt zahlreiche hervorragende Beispiele und Artikel, die sich mit der Thermodynamik der Einschlussbehandlung von Radialreifen und Federstahl befassen.

Die Auswirkung einer einzelnen Art von Einschlüssen auf die Ermüdungslebensdauer von Wälzlagerstahl ist nach wie vor ein Diskussionsthema. Es ist jedoch weithin anerkannt, dass die Größe und Menge der Einschlüsse im Stahl die Ermüdungslebensdauer von Wälzlagerstahl erheblich beeinflussen.

Es ist bekannt, dass Kalziumaluminat- und Spinell-Einschlüsse die Leistung von Wälzlagerstahl negativ beeinflussen.

Daher sind einige der Meinung, dass bei der Herstellung von Wälzlagerstahl ein sehr niedriger Gesamtsauerstoffgehalt sowie ein sehr niedriger Schwefel- und Aluminiumgehalt angestrebt werden sollte, um die nichtmetallischen Einschlüsse auf ein Minimum zu reduzieren.

Außerdem kann das Einbringen von Magnesium aus Schlacke zur Bildung von Spinell-Einschlüssen führen, was vermieden werden sollte.

Zur Herstellung von hochwertigem Wälzlagerstahl wenden die verschiedenen Stahlwerke je nach ihren spezifischen Bedingungen unterschiedliche Verfahren an.

Die Kontrolle der chemischen Zusammensetzung der Raffinierschlacke ist jedoch immer ein entscheidender Faktor bei der Kontrolle nichtmetallischer Einschlüsse in Wälzlagerstahl.

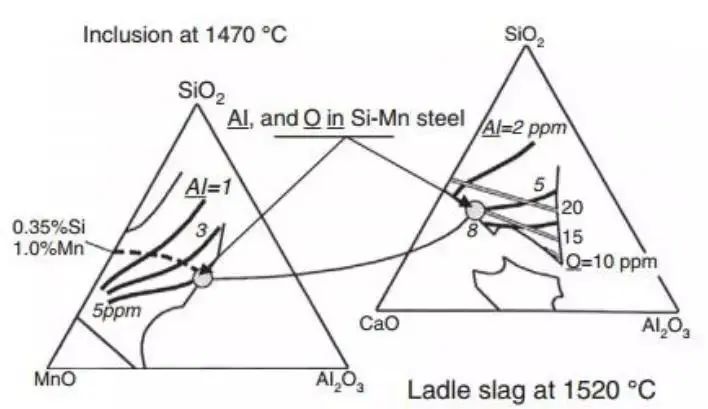

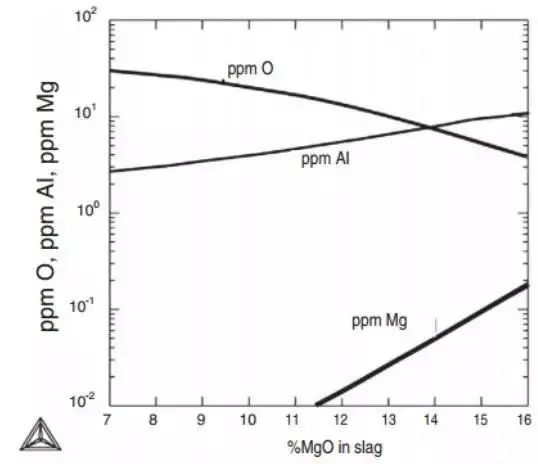

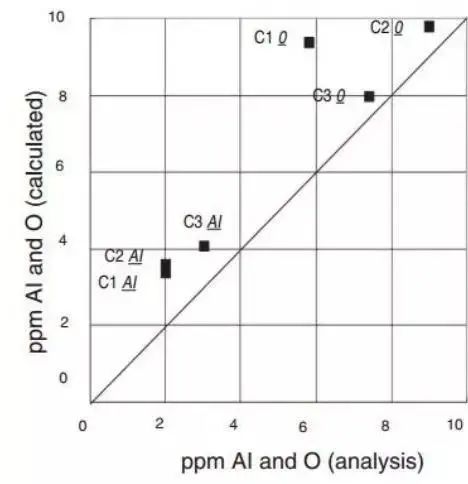

Abbildung 14 zeigt den Einfluss des Al-, O- und Ag-Gehalts in 100Cr6 (AISI52100) Lagerstahl auf die Zusammensetzung der Schlacke. Der Vergleich der berechneten und gemessenen Aluminium- und Sauerstoffgehalte im Stahl ist ebenfalls dargestellt.

Abb. 14

a. Im Gleichgewichtszustand des Lagerstahls ist die Raffinierschlacke% Al2O3=5%,% CaO=48% bleiben unverändert, und der Einfluss von MgO auf Al, O und Mg wird mit Hilfe der Datenbanken Thermo calc und SLAG2 bei 1540 ℃ berechnet.

b. Vergleich des berechneten Wertes und des gemessenen Wertes des Lagerstahls nach Beendigung der Veredelung von Ofen 3, wobei für die Berechnung die Datenbanken Thermo calc® und SLAG2 verwendet werden.

Die Kalziumbehandlung wird zur Beseitigung von Sulfideinschlüssen und zur Regulierung der Anisotropie von warmgewalzten Werkstoffen oder Schmiedestücken eingesetzt. Sie trägt auch dazu bei, die Verarbeitbarkeit von Einschlüssen zu verbessern.

Die Praxis der Kalziumbehandlung zur Umwandlung von Aluminiumoxideinschlüssen in flüssige Kompositeinschlüsse, um das Verstopfen von Düsenflocken zu verhindern, hat in den letzten Jahrzehnten weite Verbreitung gefunden, obwohl es sich um eine umstrittene Methode handelt.

Der Prozess der Kalziumbehandlung ist komplex und erfordert die Berücksichtigung von Faktoren wie Kalziumlöslichkeit, Ausbeute und hoher Dampfdruck durch Oxidation während der Kalziumzugabe. Diese Faktoren sind gründlich erforscht worden.

Es wurden auch Studien zum Mechanismus der Denaturierung von Einschlüssen und zur idealen Kalziummenge durchgeführt, die erforderlich ist, um das gewünschte Ergebnis zu erzielen.

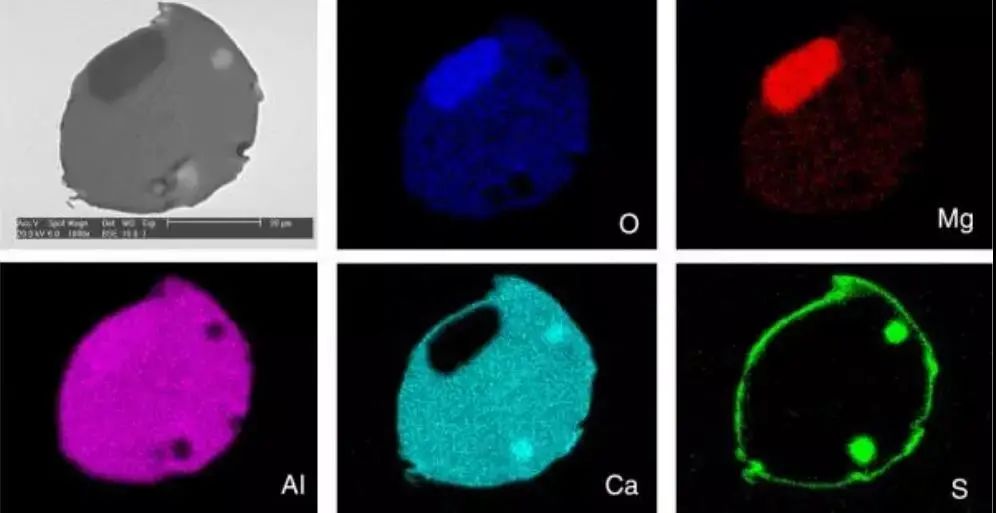

Die Bildung von Einschlüssen ist ein komplexer Prozess. Die äußere Schicht, die häufig aus Oxiden besteht, wird von einer Schicht aus schwefelhaltigen Verbindungen überzogen. Dieses Phänomen und die Verteilung der einzelnen Elemente sind in Abbildung 15 dargestellt.

Abb. 15

Die Kalziumbehandlung wird eingesetzt, um die Gießbarkeit von Stahl zu verbessern. Sie löst die großen Partikeleinschlüsse aus Kalziumaluminat, Sulfid und AgO auf, die sich beim Stranggießen in der Bramme befinden.

Während des Behandlungsprozesses wird auch Magnesium aus der Schlacke in den Stahl reduziert.

Durch die Behandlung wird ein erheblicher Teil der Einschlüsse in eine flüssige Phase überführt und verstopft die Düse beim Gießen nicht.

Wenn die Temperatur des geschmolzenen Stahls jedoch zu niedrig ist, wird das Gießen schwierig.

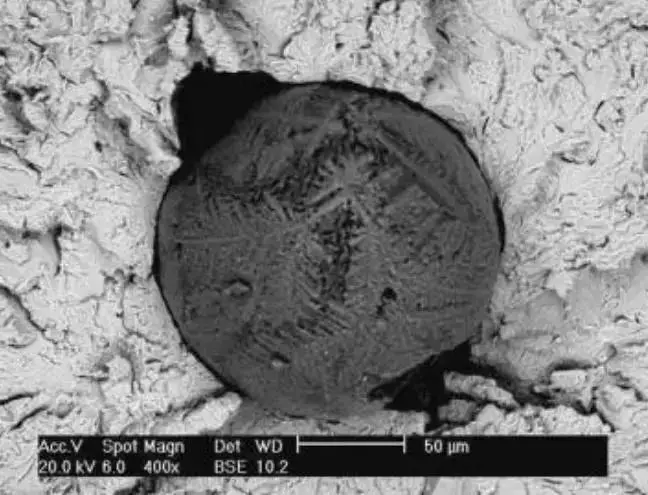

Die Reaktion von nichtmetallischen Einschlüssen, die sich während der Erstarrung bilden, ist ein komplexer Prozess, wie in Abbildung 16 dargestellt.

Abb. 16

Die Brammenprobe enthält zerbrochene große Kalziumaluminateinschlüsse mit komplexen Phasen, und die Einschlussschale zeigt eine dendritische Erstarrungsstruktur.

Die Menge an Kalzium, die benötigt wird, um Kalziumoxideinschlüsse zu verändern, hängt vom Gesamtsauerstoffgehalt des Stahls ab.

Leider gibt es derzeit keine Methode zur genauen Bestimmung des Gesamtsauerstoffgehalts im Stahl in Echtzeit, so dass es schwierig ist, die angemessene Menge an Kalzium zu bestimmen, die hinzugefügt werden muss.

Dies stellt eine große Herausforderung für die industrielle Produktion dar.

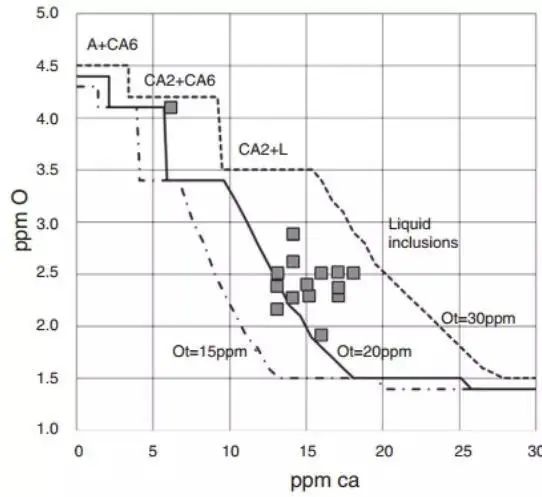

Eine Lösung besteht darin, die Thermodynamik zu nutzen, um das Verstopfen des Flockenstroms in der Düse zu verstehen und das gießbare Fenster für das Stranggießen zu bestimmen.

Der Gehalt an gelöstem Sauerstoff kann gemessen werden, und diese Daten können auch zur Überwachung der Effizienz der Kalziumbehandlung verwendet werden, wie in Abbildung 17 dargestellt.

Abb. 17

Die obige Abbildung zeigt die Korrelation zwischen dem Kalziumgehalt und dem berechneten gelösten Sauerstoff in Stahl mit einer Zusammensetzung von 0,025% Al, 0,01% S und unterschiedlichen Gesamtsauerstoffgehalten von 20, 25 und 30 ppm von links nach rechts bei einer Temperatur von 1540 ℃.

Das Vorhandensein nicht-metallischer Phasen ist in jedem Zusammensetzungsbereich angegeben.

Die Berechnungen wurden mit Hilfe der Datenbanken Thermo-Calc® und SLAG3 durchgeführt.

Jeder Punkt steht für die experimentelle Messung des Gehalts an gelöstem Sauerstoff in Stahl, die ohne Verstopfung der Düse durchgeführt wurde.

Das endgültige Gießverfahren stellt eine Herausforderung dar, die eine Kontrolle der Mikrostruktur erfordert und sich nicht allein auf das Warmwalzen stützen kann.

Untersuchungen haben gezeigt, dass sich das Vorhandensein von Ferrit im Schweißgut positiv auf die Bildung von nichtmetallischen Einschlüssen auswirkt.

Die Theorie der Einschlusskeimbildung legt nahe, dass die Bildung von Einschlüssen das Mn in der umgebenden Matrix verarmt, was effektiv zu sein scheint.

Nichtmetallische Oxideinschlüsse dienen als Keimbildungskerne für MnS-Einschlüsse und haben sich in der Praxis als vorteilhaft erwiesen.

Außerdem wird die sekundäre Oxidation von Titan in Silizium-Mangan-Stahl wandelt Einschlüsse in Titanoxid um, während Oxid und Nitrid eine hohe Keimbildungseffizienz in Ferrit aufweisen, wie bestätigt wurde.

Koseki, Inoue, Suito und Park haben bewiesen, dass Titannitrid effektiv als Keimbildner wirken kann und das Auftreten großer gleichachsiger Körner in kontinuierlichen Gießen von rostfreiem Stahl und Schweißverfahren.

Park und Kang haben in jüngster Zeit Fortschritte auf diesem Gebiet erzielt.

Thermodynamische Berechnungen und Modellsimulationen zeigen, dass das Legierungsdesign und die Prozessgestaltung in der Oxidmetallurgie von großem Nutzen sein können.

In den letzten Jahrzehnten stand die Eisen- und Stahlindustrie vor der Herausforderung, nichtmetallische Einschlüsse mit Hilfe herkömmlicher Vergleichstabellen und Bilder genau zu klassifizieren und zu quantifizieren. Zur Verbesserung der quantitativen Analyse von Einschlüssen, einschließlich Informationen über Größe, Volumenanteil und Zusammensetzung, wurden neue Methoden entwickelt.

In vielen Fällen müssen mehrere Methoden gleichzeitig angewandt werden, um ein umfassendes Verständnis der Art und des Ablaufs von nichtmetallischen Einschlüssen zu erlangen. Die Forschung hat gezeigt, dass bestimmte Merkmale von der Verteilung der Einschlüsse abhängen, während andere von anderen Faktoren abhängen. So wird beispielsweise die Ermüdungsleistung von Stahl durch die Größe des größten Einschlusses beeinflusst.

Der Reinheitsgrad von Stahlerzeugnissen ist sehr unterschiedlich, außer bei Produkten des unteren Marktsegments. Der Gesamtsauerstoffgehalt von aluminiumberuhigtem Stahl mit niedrigem Kohlenstoffgehalt (LCAK) beträgt etwa 40 ppm, während typischer Lagerstahl einen Gesamtsauerstoffgehalt von etwa 5 ppm aufweist. Der Volumenanteil von Oxideinschlüssen ist sehr unterschiedlich, aber das Vorhandensein von Sulfideinschlüssen wird nicht erwähnt.

Die Extremwertstatistik und ihre Anwendung spielen eine entscheidende Rolle bei der Ermüdungsanalyse. Diese Methoden sind in der allgemeinen Literatur nicht weit verbreitet, werden aber in dieser Literaturübersicht mit Verweisen für weitere Lektüre aufgeführt. Die von Murakami im Programm vorgeschlagene Methode der Einschlussbewertung mit Hilfe der Extremwertstatistik ist im Bereich der Ermüdung weit verbreitet und hat hervorragende Ergebnisse erbracht.

Es ist wichtig zu beachten, dass bei dieser Methode die maximale Größe der Einschlüsse bei der Ermüdungsanalyse nicht berücksichtigt wird. Tatsächlich kann der Volumenanteil der Einschlüsse, der durch Einschlüsse mit großen Partikeln verursacht wird, zunehmen. Dieser Aspekt der Methode entspricht möglicherweise nicht den Erwartungen der Stahlhersteller, da sie den Einschluss des größten Teilchens nicht berücksichtigt.

Das bekannte Sprichwort "Aus guter Schlacke wird guter Stahl" ist in der Stahlindustrie tief verwurzelt.

In den letzten Jahrzehnten hat die Erkenntnis über die Auswirkungen nichtmetallischer Einschlüsse auf die Stahleigenschaften dazu geführt, dass der Stahlherstellungsprozess nicht mehr nur auf die Vermeidung von Verunreinigungen durch Einschlüsse ausgerichtet ist, sondern auch auf die Optimierung der Zusammensetzung, Menge und Verteilung von Einschlüssen im Stahl.

Dieser Wandel wirkt sich auf jeden Aspekt des Stahlherstellungsprozesses aus, vom Rohmaterial Materialauswahl (z. B. Vermeidung von Aluminiumverunreinigungen), zur Gestaltung der Schlackenzusammensetzung, zur Optimierung der Bedingungen für die Sekundärveredelung (z. B. Dauer des Veredelungsprozesses und hydrodynamische Bedingungen) und zur sorgfältigen Kontrolle des Verteiler- und Formenbetriebs.

Bei der Herstellung verschiedener Stahlsorten ist es mittlerweile Standard, die Sekundäroxidation in allen Prozessen sorgfältig zu kontrollieren.

Die Thermodynamik spielt eine entscheidende Rolle bei der Erforschung des Einflusses von Einschlüssen auf Stahl. Das Verständnis der Thermodynamik, der chemischen Zusammensetzung von Stahl und Raffinierschlacke sowie der Wechselwirkungen zwischen den Bedingungen des Stahlherstellungsprozesses wird heute umfassend untersucht.

Auch die Modellierungswerkzeuge haben sich deutlich verbessert und ermöglichen einen wissenschaftlich fundierteren Ansatz zur Kontrolle von Einschlüssen in Stahl.

Diese Technologien sind weit verbreitet und werden auf dem Gebiet der Modifizierung nichtmetallischer Einschlüsse ständig weiterentwickelt. Es besteht jedoch nach wie vor die Notwendigkeit, die Raffinierschlacke kontinuierlich zu verbessern und die Rolle der nichtmetallischen Einschlüsse im Stahl vollständig zu verstehen.

Die Modifizierung von Einschlüssen und die Technik der Oxidmetallurgie sind heute in Stahlwerken weit verbreitet und führen zu Stahl, der mindestens eine Größenordnung sauberer ist als noch vor einigen Jahrzehnten. Dies hat auch neue Herausforderungen für die qualitative und quantitative Analyse von nichtmetallischen Einschlüssen mit sich gebracht.

Die quantitative Analyse aller Einschlüsse und ihrer Auswirkungen auf die Stahleigenschaften und das Stahlverhalten ist heute eine Grundvoraussetzung, und es gibt viel Raum für Diskussionen und zukünftige Forschung.

Trotz der in dieser Übersicht zusammengefassten Fortschritte und Erkenntnisse wird die Herausforderung in den kommenden Jahrzehnten darin bestehen, die verschiedenen Technologien kontinuierlich zu verbessern und die Qualität des Stahls zu erhöhen.