I. Was ist zerstörungsfreie Prüfung? Zerstörungsfreie Prüfung ist ein allgemeiner Begriff, der sich auf alle technischen Mittel bezieht, die zur Erkennung von Fehlern oder Unregelmäßigkeiten in einem zu prüfenden Objekt eingesetzt werden, indem die Eigenschaften von Schall, Licht, Magnetismus und Elektrizität genutzt werden. Die zerstörungsfreie Prüfung bezieht sich auf die Methode der Inspektion und Prüfung der inneren und äußeren Strukturen, Zustände und [...]

Zerstörungsfreie Prüfung ist ein allgemeiner Begriff, der sich auf alle technischen Mittel bezieht, die zur Erkennung von Fehlern oder Unregelmäßigkeiten in einem zu prüfenden Objekt verwendet werden, indem die Eigenschaften von Schall, Licht, Magnetismus und Elektrizität genutzt werden.

Die zerstörungsfreie Prüfung bezieht sich auf die Methode der Inspektion und Prüfung der inneren und oberflächlichen Strukturen, Zustände und Defekte eines Prüfstücks, wie z. B. Arten, Mengen, Formen, Eigenschaften, Orte, Abmessungen, Verteilung und Veränderungen, durch die Nutzung von Veränderungen in Wärme, Schall, Licht, Elektrizität, Magnetismus usw., die durch abnormale innere Strukturen oder Defekte in Materialien verursacht werden.

Dies wird erreicht, ohne das zu prüfende Objekt zu beschädigen oder seine Leistung zu beeinträchtigen und ohne seine innere Organisation zu beeinträchtigen. Es werden physikalische oder chemische Methoden verwendet, die durch moderne Technologien und Geräte unterstützt werden.

Die zerstörungsfreie Prüfung ist ein unverzichtbares und wirksames Instrument für die industrielle Entwicklung. In gewissem Maße spiegelt sie den industriellen Entwicklungsstand eines Landes wider. Die Bedeutung der zerstörungsfreien Prüfung ist weithin anerkannt worden.

Gängige zerstörungsfreie Prüfverfahren: Durchstrahlungsprüfung, Ultraschallprüfung (UT), Magnetpulverprüfung (MT), Flüssigkeitseindringprüfung (PT) und Röntgenprüfung (RT).

1. Grundsätze und Merkmale der Durchstrahlungsprüfung (RT)

Die Durchstrahlungsprüfung (RT), in der Branche als RT abgekürzt, ist eine wichtige Kategorie der zerstörungsfreien industriellen Prüfung.

Die Hauptanwendung der RT ist die Erkennung makrogeometrischer Fehler in einem Werkstück. Je nach den verschiedenen Merkmalen kann die RT in verschiedene Methoden unterteilt werden, wie z. B. Röntgen-Computertomographie (X-CT), Computerradiographie (CR) und Radiographie.

In der Abbildung unten:

Die Radiographie, eine zerstörungsfreie Prüfmethode, nutzt Röntgenstrahlen, die von Röntgenröhren erzeugt werden, oder Gammastrahlen, die von radioaktiven Isotopen erzeugt werden, um das Werkstück zu durchdringen, wobei ein Film als Aufzeichnungsmedium dient. Diese Methode ist die grundlegendste und am weitesten verbreitete radiografische Prüfmethode und stellt auch den Hauptinhalt der professionellen RT-Ausbildung dar.

2. Radiographie Grundsatz 1:

Bei der Durchstrahlungsprüfung wird im Wesentlichen die Energie von elektromagnetischen Wellen oder Strahlen (Röntgen- und Gammastrahlen) genutzt. Die Strahlen interagieren während des Eindringens mit dem Material, wodurch ihre Intensität aufgrund von Absorption und Streuung abnimmt. Der Grad der Intensitätsabschwächung hängt vom Abschwächungskoeffizienten des Materials und der Dicke ab, die von den Strahlen durchdrungen wird.

3. Radiographie Prinzip 2:

Wenn in einem bestimmten Teil des durchstrahlten Objekts (Werkstücks) ein Defekt vorhanden ist und der Schwächungskoeffizient des Materials, aus dem der Defekt besteht, sich von dem der Probe unterscheidet (z. B. bei einem SchweißnahtDa die Luft in einem porösen Defekt einen weitaus geringeren Dämpfungskoeffizienten hat als Stahl, unterscheidet sich die Intensität der durchgelassenen Strahlen in diesem lokalen Bereich von der Umgebung.

Legt man den Film in eine geeignete Position, um ihn den durchgelassenen Strahlen auszusetzen, erhält man nach der Entwicklung in der Dunkelkammer ein Negativ.

Nachdem die Strahlen das Werkstück durchdrungen haben, zeigen die entsprechenden Teile auf dem Film aufgrund der unterschiedlichen Intensität der durchgelassenen Strahlen zwischen den defekten und intakten Teilen unterschiedliche Schwärzungsgrade.

Röntgeninspektoren können den Ort und die Art des Defekts anhand der Schwärzungsunterschiede auf dem Film erkennen. Die oben beschriebenen Grundprinzipien sind vergleichbar mit der Aufnahme von Röntgenbildern in einem Krankenhaus.

4. Merkmale der Radiographie

(1) Umfang der Anwendung

Die Radiographie eignet sich für Stumpfnähte verschiedener Schmelzschweißverfahren (Lichtbogenschweißen, Schutzgasschweißen(z. B. Schlackenschweißen, Gasschweißen usw.), es kann auch Stahlgussteile prüfen und unter besonderen Umständen kann es zur Prüfung von Eckschweißungen oder anderen speziellen strukturellen Werkstücken verwendet werden.

(2) Vorteile der Radiographie

a) Direkte Visualisierung von Defekten: Bei der Radiographie wird ein Film als Aufzeichnungsmedium verwendet. Art, Menge, Größe und Lage der Defekte lassen sich durch Betrachtung des Films genau bestimmen.

b) Einfache Erkennung von Fehlern, die lokale Dickenunterschiede verursachen: Es hat eine hohe Erkennungsrate für Defekte wie Porosität und Schlackeneinschlüsse.

c) Mit der Radiographie lassen sich Längen- und Breitenabmessungen in der Größenordnung von Millimetern und Submillimetern oder sogar weniger nachweisen, und es gibt praktisch keine Untergrenze für die Nachweisdicke.

d) Nahezu auf allen Materialien anwendbar, kann es gute Ergebnisse auf Metallen wie Stahl erzielen, Titan, Kupfer und Aluminium. Bei dieser Methode sind keine strengen Formen erforderlich, Oberflächenrauhigkeit der Probe, und die Korngröße des Materials hat keinen Einfluss darauf.

(3) Grenzen der Radiographie

a) Die Erkennungsrate rissartiger Defekte wird durch den Durchstrahlungswinkel beeinflusst, und es können keine dünnschichtigen Defekte senkrecht zur Strahlungsrichtung erkannt werden, wie z. B. Delaminationen in Stahlblechen.

b) Die obere Nachweisgrenze wird durch die Durchschlagskraft der Strahlen begrenzt, z. B. kann ein 420-kV-Röntgengerät eine maximale Stahldicke von etwa 80 mm durchdringen, und die Gammastrahlen eines radioaktiven Kobalt-60-Isotops (Co60) können eine maximale Stahldicke von etwa 150 mm durchdringen. Für Werkstücke mit größerer Dicke werden spezielle Geräte - Beschleuniger - benötigt, die eine Dicke von über 400 mm durchdringen können.

c) Im Allgemeinen nicht geeignet für die Prüfung von Stahlplatten, Stahlrohren und Schmiedestücken, und es wird nur selten für die Prüfung von Lötverbindungen verwendet, Reibschweißenund andere Schweißverfahren.

d) Die Radiographie hat höhere Prüfkosten und eine langsamere Prüfgeschwindigkeit.

e) Strahlung ist schädlich für den menschlichen Körper, es sind Schutzmaßnahmen erforderlich.

Die Ultraschallprüfung (UT), allgemein als UT abgekürzt, ist die am weitesten verbreitete, häufig angewandte und sich schnell entwickelnde Technologie im Bereich der zerstörungsfreien Prüfung.

Sie dient der Qualitätskontrolle bei der Herstellung von Produkten, der Prüfung von Rohstoffen und der Prozessverbesserung. Sie ist auch ein unverzichtbares Werkzeug bei der Wartung von Anlagen.

Die Ultraschallprüfung (UT) ist eine zerstörungsfreie Prüfmethode, die in verschiedenen Branchen weit verbreitet ist.

Wenn eine Ultraschallwelle in ein Objekt eintritt und auf einen Defekt trifft, wird ein Teil der Welle reflektiert.

Durch die Analyse der reflektierten Welle mit Hilfe eines Senders und Empfängers kann der Defekt genau gemessen werden. Lage und Größe des inneren Fehlers können angezeigt und die Dicke des Materials bestimmt werden.

1. Anwendungen der Ultraschallprüfung

Die Hauptanwendungen der Ultraschallprüfung sind die Erkennung von makroskopischen Fehlern im Inneren von Werkstücken und die Messung der Materialstärke.

2. Klassifizierung der Ultraschallinspektion

Die Ultraschallprüfung kann in verschiedene Methoden eingeteilt werden, die auf unterschiedlichen Merkmalen beruhen:

(1) Klassifizierung nach dem Prinzip: Ultraschall-Impulsreflexionsverfahren, Flugzeitbeugung (TOFD) usw.

(2) Klassifizierung nach Anzeigemodus: Typ A-Anzeige, Ultraschallbildanzeige (B, C, D, P Scanning Imaging, Dual Control Array Imaging, usw.).

3. Prinzip der Ultraschallprüfung

Die Ultraschallprüfung beruht im Wesentlichen auf der Wechselwirkung zwischen Ultraschallwellen und Materialien: Reflexion, Brechung und Beugung.

(1) Was ist eine Ultraschallwelle?

Mechanische Wellen mit Frequenzen zwischen 20 und 20000 Hz, die eine Hörwahrnehmung hervorrufen können, werden als Schallwellen bezeichnet. Mechanische Wellen mit Frequenzen über 20000 Hz werden als Ultraschallwellen bezeichnet, die für den Menschen unhörbar sind. Für die Prüfung von Metallen wie Stahl verwenden wir in der Regel Ultraschallwellen mit Frequenzen zwischen 0,5 und 10 MHz. (1MHz=10^6Hz)

(2) Wie werden Ultraschallwellen ausgestrahlt und empfangen?

Das Herzstück des Ultraschallprüfkopfes ist ein piezoelektrischer Kristall, der den piezoelektrischen Effekt besitzt: Unter abwechselnder Druck- und Zugspannung kann der Kristall ein elektrisches Wechselfeld erzeugen.

Wenn ein hochfrequenter elektrischer Impuls den piezoelektrischen Kristall anregt, löst er den umgekehrten piezoelektrischen Effekt aus und wandelt elektrische Energie in akustische Energie (mechanische Energie) um.

Die Sonde sendet intermittierend Ultraschallwellen in Impulsform aus, die so genannten Pulswellen. Wenn die Sonde Ultraschallwellen empfängt, löst sie den direkten piezoelektrischen Effekt aus und wandelt akustische Energie in elektrische Energie um.

Der herkömmliche Prüfkopf, der bei der Ultraschallprüfung verwendet wird, besteht in der Regel aus einem piezoelektrischen Kristall, einem Dämpfungsblock, einem Anschluss, einem Kabel, einer Schutzfolie und einem Gehäuse. Sie lassen sich im Allgemeinen in zwei Kategorien einteilen: gerade Sonde und gewinkelte Sonde. Letztere enthält oft einen Keil, um den Kristall in einem bestimmten Winkel zur Auftrefffläche anzuordnen.

Die folgende Abbildung zeigt ein Strukturdiagramm einer typischen abgewinkelten Sonde.

Die folgende Abbildung zeigt die physische Darstellung einer abgewinkelten Sonde:

Das Sondenmodell ist 2.5P812 K2.5, seine Parameter sind:

a) 2,5 steht für die Frequenz f: 2,5MHz;

b) P gibt an, dass es sich bei dem Kristallmaterial um Blei-Zirkonat-Titanat-Keramik handelt, die sich durch gute Temperaturstabilität, hervorragende elektrische Eigenschaften, einfache Herstellung und niedrige Kosten auszeichnet;

c) 812 bedeutet, dass die rechteckige Kristallgröße 8mm*12mm beträgt;

d) K2,5 bedeutet: Der Tangens des Brechungswinkels der abgewinkelten Sonde ist 2,5, d. h. tan(68,2°)=2,5, und ihr Brechungswinkel beträgt 68,2°.

Funktionsprinzip der Ultraschall-Impulsreflexionsmethode des Typs A

Die von der Schallquelle erzeugte Impulswelle dringt in das Werkstück ein, und die Ultraschallwelle breitet sich im Werkstück mit einer bestimmten Richtung und Geschwindigkeit aus. Wenn sie auf eine Grenzfläche mit unterschiedlichen akustischen Impedanzen auf beiden Seiten trifft (in der Regel aufgrund von Unstetigkeiten im Material wie Rissen, Poren, Einschlüssen usw.), wird ein Teil der Schallwelle reflektiert.

Das Prüfgerät empfängt sie und zeigt sie an: Amplitude und Position der Schallwelle werden analysiert, um zu beurteilen, ob ein Defekt vorliegt bzw. wie groß und wo der vorhandene Defekt ist.

Merkmale der Ultraschall-Impulsreflexionsmethode des Typs A

Umfang der Anwendung

Sie ist für verschiedene Werkstücke aus Metallen, Nichtmetallen und Verbundwerkstoffen geeignet.

a) Rohmaterial- und Bauteilprüfung: Stahlplatten, Stahlschmiedestücke, Aluminium und Aluminium LegierungsplattenPlatten aus Titan und Titanlegierungen, Verbundplatten, nahtlose Stahlrohre usw.

b) Stumpfschweißnahtprüfung: Stumpfschweißnähte aus Stahl (einschließlich Rohrsitzwinkelschweißnähte, T-förmige SchweißnähteKlammern und Konstruktionsteile), Aluminium und Aluminiumlegierungen, Stumpfverbindungen.

Das folgende Bild zeigt eine stumpfe Stahlverbindung: T-förmige Schweißverbindung.

Vorteile der Ultraschall-Impulsreflexionsmethode des Typs A

a) Starke Penetrationsfähigkeit, die in der Lage ist, innere Fehler in Werkstücken mit einem großen Dickenbereich zu erkennen. Für metallische WerkstoffeDas Gerät ist in der Lage, dünnwandige Rohre und Bleche mit einer Dicke von 1-2 mm sowie mehrere Meter lange Stahlschmiedestücke zu prüfen.

b) Genaue Fehlersuche.

c) Hohe Entdeckungsrate für flächenhafte Mängel.

d) Hohe Empfindlichkeit, die es ermöglicht, sehr kleine Fehler im Inneren des Werkstücks zu erkennen. Die theoretische Empfindlichkeit der Ultraschallprüfung beträgt etwa die Hälfte der Ultraschallwellenlänge. Bei Stahlteilen, die mit einer Ultraschall-Winkelsonde mit einer Frequenz von 2,5 MHz geprüft werden, beträgt die Empfindlichkeit etwa 0,65 mm.

e) Niedrige Inspektionskosten, schnelle Geschwindigkeit, tragbare Ausrüstung, unschädlich für Mensch und Umwelt, praktisch für den Einsatz vor Ort.

Einschränkungen der Ultraschall-Impulsreflexionsmethode des Typs A

a) Weitere Untersuchungen sind erforderlich, um Fehler in Werkstücken genau zu qualifizieren und zu quantifizieren.

b) Es ist schwierig, die Ultraschallprüfung an Werkstücken mit komplizierte Formen oder unregelmäßige äußere Formen.

c) Die Lage, Ausrichtung und Form des Fehlers haben einen gewissen Einfluss auf die Prüfergebnisse.

d) Das Material und die Korngröße des Werkstücks haben großen Einfluss auf die Prüfung.

e) Die Testergebnisse sind nicht intuitiv, und es gibt keine direkten Zeugenaussagen zu den Testergebnissen.

4. Vorteile der Ultraschallprüfung:

5. Benachteiligungen:

Die Prüfung eines Werkstücks mit einer komplexen Form ist eine Herausforderung, insbesondere wenn die zu prüfende Oberfläche einen bestimmten Grad an Oberflächengüte erfordert. Um eine vollständige akustische Ankopplung zu gewährleisten, muss ein Kopplungsmittel verwendet werden, um den Spalt zwischen der Sonde und der zu prüfenden Oberfläche zu füllen.

Machen wir uns zunächst einmal das Prinzip der Magnetpulverprüfung klar.

Wenn ferromagnetische Werkstoffe und Werkstücke magnetisiert werden, führt das Vorhandensein von Diskontinuitäten dazu, dass die magnetischen Kraftlinien auf und nahe der Oberfläche des Werkstücks lokal verzerrt werden, wodurch ein magnetisches Streufeld entsteht. Dieses Feld zieht die magnetischen Partikel an, die auf die Oberfläche des Werkstücks aufgebracht werden, was zu sichtbaren magnetischen Markierungen führt, die bei geeigneter Beleuchtung die Position, Form und Größe einer Diskontinuität erkennen lassen.

Die Magnetpulverprüfung (MPT), von Brancheninsidern gemeinhin als MT abgekürzt, ist eine bewährte zerstörungsfreie Prüfmethode. Sie findet breite Anwendung in verschiedenen Bereichen wie Luft- und Raumfahrt, Waffen, Schiffbau, Eisenbahn, Automobilbau, Öl und Gas, chemische Industrie, Kesseldruckbehälter und Druckrohrleitungen.

Die Hauptanwendung der Magnetpulverprüfung ist die Erkennung makroskopischer geometrischer Defekte auf der Oberfläche und oberflächennahen Bereichen ferromagnetischer Werkstücke, wie z. B. Oberflächenporosität und Risse.

1. Methoden der Magnetteilchenprüfung

Die Magnetpulverprüfung kann aufgrund unterschiedlicher Merkmale in verschiedene Methoden unterteilt werden:

(1) Je nach der Dauer der Anwendung von magnetischen Partikeln kann sie unterteilt werden in: Kontinuierliche Methode und Residualmethode.

a) Kontinuierliche Methode: Auftragen von Magnetpulver während der Magnetisierung des Werkstücks.

b) Restmagnetische Methode: Zuerst wird das Werkstück magnetisiert, und nach Beendigung der Magnetisierung wird der Restmagnetismus des Werkstücks ausgenutzt, gefolgt vom Auftragen des Magnetpulvers.

(2) Basierend auf den Display-Materialien, kann es unterteilt werden in: Fluoreszierende Methode und nicht-fluoreszierende Methode.

a) Fluoreszenzmethode: Verwendung von fluoreszierendem Magnetpulver zur Beobachtung magnetischer Spuren unter einer Schwarzlichtlampe.

b) Nicht-fluoreszierende Methode: Verwendung von gewöhnlichem schwarzem oder rotem Magnetpulver zur Beobachtung magnetischer Spuren unter normalen Lichtverhältnissen.

(3) Je nach Trägermaterial des Magnetpulvers kann es unterteilt werden in: Nassverfahren und Trockenverfahren.

a) Nassverfahren: Der Träger des Magnetpulvers ist flüssig (Öl oder Wasser).

b) Trockene Methode: Diese Methode wird direkt in Form von trockenem Pulver auf das Werkstück aufgetragen und wird nur unter besonderen Umständen verwendet.

Bei der Magnetpulverprüfung von Schweißnähten an Druckbehältern kommen beispielsweise folgende Verfahren zum Einsatz: Nassmethode + nicht fluoreszierende Methode + kontinuierliche Methode. Das bedeutet, dass wir schwarzes oder rotes Magnetpulver in einem Wasser- oder Ölträger (d. h. in einer Magnetsuspension) unter normalen Beleuchtungsbedingungen dispergieren und die Magnetsuspension auftragen, während wir die Schweißnaht magnetisieren und gleichzeitig auf die Bildung von Magnetspuren achten.

Nachstehend sehen Sie eine typische Anwendung der Nassmethode + nicht fluoreszierende Methode + kontinuierliche Methode bei der Magnetpulverprüfung. Das Verfahren umfasst die Magnetisierung mittels einer Kreuzmagnetjochmaschine in Kombination mit schwarzem Magnetpulver.

Das folgende Diagramm veranschaulicht die Erkennung von Rissfehlern mittels Magnetpulverprüfung an der umlaufenden Stumpfnaht eines Kugeltanks. Die magnetischen Spuren sind groß und deutlich.

Das folgende Bild zeigt ein stumpfgeschweißtes Rohr. Die magnetischen Spuren sind nicht so deutlich wie auf dem vorherigen Bild. Können Sie sie noch erkennen?

2. Prinzip der Magnetpulverprüfung

Bei der Magnetpulverprüfung werden im Wesentlichen die Veränderungen des Materialmagnetismus ausgenutzt.

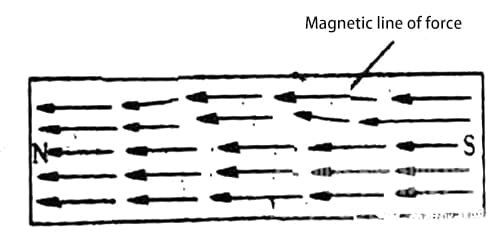

Wenn ein ferromagnetisches Werkstück magnetisiert wird, sind die magnetischen Induktionslinien im Werkstück weitgehend auf das Werkstück beschränkt, wenn das Werkstückmaterial durchgängig und gleichmäßig ist, und es gibt fast keine magnetischen Induktionslinien, die von der geprüften Oberfläche aus dem Werkstück heraus oder in das Werkstück hinein verlaufen, was zu keinem nennenswerten magnetischen Streufeld führt. Wie unten dargestellt:

(1) Kein magnetisches Streufeld

Wenn es auf der Werkstückoberfläche Unterbrechungen gibt, die die magnetischen Kraftlinien schneiden, ändern die magnetischen Induktionslinien aufgrund der geringen magnetischen Leitfähigkeit und des hohen magnetischen Widerstands der unterbrochenen Teile ihren Weg.

Der größte Teil des magnetischen Flusses auf dem geänderten Pfad wird von der Unterseite der Diskontinuität mit dem geringeren magnetischen Widerstand durch das Werkstück fließen.

Wenn die magnetische Induktionsintensität des Werkstücks relativ hoch ist, kann die Unterseite des Werkstücks an der Diskontinuität keinen weiteren magnetischen Fluss aufnehmen, oder wenn die Diskontinuität groß ist, wird ein Teil des magnetischen Flusses aus der Diskontinuität entweichen und den oberen Teil der Diskontinuität überqueren, bevor er wieder in das Werkstück eintritt.

Dieser magnetische Streufluss führt dazu, dass sich die Teile auf beiden Seiten der Diskontinuität polarisieren und das so genannte magnetische Streufeld bilden. Wie unten dargestellt:

(2) Vorhandenes magnetisches Streufeld

Grundprinzip der Magnetpulverprüfung: Wenn nach der Magnetisierung des Werkstücks an der Oberfläche und in der Nähe der Oberfläche Diskontinuitäten (z. B. Risse) vorhanden sind, bildet sich an der Oberfläche der diskontinuierlichen Teile ein magnetisches Streufeld aus (d. h. ein magnetisches Streufeld).

Durch das Anziehen und Sammeln der magnetischen Partikel, die während des Inspektionsprozesses durch das magnetische Streufeld aufgebracht werden, bilden sich schließlich magnetische Spuren, die eine Anzeige der Position, Form und Größe des Fehlers ermöglichen.

3. Merkmale der Magnetpulverprüfung

(1) Umfang der Anwendung

Die Magnetpulverprüfung kann zur Prüfung von Rohstoffen und Halbfertigprodukten wie Blechen, Profilen, Rohren und Schmiederohlingen eingesetzt werden. Sie kann auch für die prozessbegleitende und abschließende Prüfung von geschmiedeten Stahlteilen, geschweißten Teilen und Stahlgussteilen während der Herstellung verwendet werden. Darüber hinaus kann es für die Inspektion von wichtigen Maschinen, Druckbehältern, Öltanks und anderen Industrieanlagen während des Betriebs eingesetzt werden.

(2) Vorteile der Magnetpulverprüfung

a) Es bietet eine intuitive Anzeige von Form, Lage, Größe und Schwere des Fehlers und kann die Art des Fehlers grob bestimmen.

b) Sie hat eine hohe Empfindlichkeit. Die magnetischen Spuren, die durch die Anhäufung von magnetischen Partikeln auf Defekten entstehen, haben eine verstärkende Wirkung. Es kann eine minimale Defektbreite von etwa 0,1μm erkennen und Mikrorisse von etwa 10μm Tiefe entdecken.

c) Es hat eine gute Anpassungsfähigkeit, ist fast unbegrenzt durch die Größe und Form des Prüfstücks, und durch die umfassende Anwendung verschiedener Magnetisierungsmethoden können Fehler in allen Richtungen auf dem Werkstück erkannt werden.

d) Die Prüfgeschwindigkeit ist schnell, der Prozess ist einfach, die Bedienung ist bequem, die Effizienz ist hoch und die Kosten sind niedrig.

(3) Beschränkungen der Magnetpulverinspektion

a) Es kann nur für die Prüfung von ferromagnetischen Werkstoffen wie Kohlenstoffstahl und legiertem Baustahl verwendet werden, nicht aber für die Prüfung von nicht-ferromagnetischen Werkstoffen wie Magnesium, Aluminium, Kupfer, Titan und austenitischem Edelstahl.

b) Es kann nur zur Erkennung von oberflächlichen und oberflächennahen Fehlern verwendet werden und kann keine zu tief vergrabenen Fehler erkennen. Die Vergrabungstiefe von erkennbaren unterirdischen Defekten überschreitet im Allgemeinen nicht 1~2mm.

c) Es ist schwierig, die Tiefe der Defektverschüttung und die Höhe des Defekts selbst quantitativ zu bestimmen.

d) Die visuelle Inspektionsmethode wird üblicherweise zur Überprüfung von Mängeln verwendet. Die Beurteilung und Interpretation der magnetischen Spuren erfordert technische Erfahrung und Qualität.

Es kann schwierig sein, flache Kratzer auf der Oberfläche, tiefe Löcher, die verdeckt sind, sowie Delaminationen und Falten mit einem Winkel von weniger als 20° zur Werkstückoberfläche zu erkennen.

Die Eindringprüfung (PT), eine der ältesten Methoden der zerstörungsfreien Prüfung (ZfP) in der Industrie, ist aufgrund ihrer Einfachheit und leichten Bedienbarkeit in verschiedenen Bereichen der modernen Industrie weit verbreitet.

1. Anwendungen der Eindringprüfung

Es wird zur Prüfung von Oberflächenöffnungsfehlern, wie z. B. Oberflächenrissen, in Metall (Stahl) verwendet, AluminiumlegierungenMagnesiumlegierungen, Kupferlegierungen, hitzebeständige Legierungen usw.) und nichtmetallische Werkstücke (Kunststoff, Keramik usw.).

Bei der Herstellung und dem Betrieb von Industrieprodukten können Oberflächenrisse mit einer Breite von mehreren Mikrometern auftreten. Studien in Bruchmechanik haben gezeigt, dass diese winzigen Risse unter harten Arbeitsbedingungen die Ursache für Geräteausfälle sein können.

2. Methoden der Eindringprüfung

Die Eindringprüfung kann aufgrund unterschiedlicher Merkmale in verschiedene Methoden unterteilt werden:

Anhand der Anzeigematerialien kann man zwischen fluoreszierenden und nicht fluoreszierenden Methoden unterscheiden. Erstere wird als "fluoreszierende Eindringprüfung" bezeichnet, letztere als "Farbeindringprüfung".

Eine typische schematische Darstellung von Fehlern bei der Eindringprüfung.

Mikrorisse, die mit bloßem Auge nicht sichtbar sind, machen sich nach der Eindringprüfung unter der Bestrahlung einer UV-Lampe als gelb-grüne Fluoreszenz besonders bemerkbar, wie in der folgenden Abbildung dargestellt:

3. Prinzip der Eindringprüfung

Bei der Eindringprüfung wird im Wesentlichen die Oberflächenenergie von Flüssigkeiten genutzt.

Wenn eine Flüssigkeit mit einer festen Grenzfläche in Kontakt kommt, tritt eines der folgenden drei Phänomene auf, wobei θ den Kontaktwinkel bezeichnet, wie unten dargestellt:

(a) θ=0°, vollständige Benetzung;

(b) θ<90°, teilweise Benetzung;

(c) θ>90°, keine Benetzung.

Je kleiner die Oberflächenspannung einer bestimmten Flüssigkeit ist, desto weniger Arbeit ist erforderlich, um diese Kraft zu überwinden, wenn sich die Flüssigkeit über die Grenzfläche ausbreitet, was zu einer besseren Benetzung führt.

-Die Oberflächenspannung ist die Spannung, die entlang der Oberfläche einer Grenzlinie wirkt und durch ein Ungleichgewicht der molekularen Kräfte in der flüssigen Oberflächenschicht verursacht wird.

Kapillarphänomen:

Dies wird beobachtet, wenn eine Flüssigkeit ein Kapillarröhrchen oder einen Gegenstand mit winzigen Spalten benetzt und die Flüssigkeit entlang dieser winzigen Spalten fließt.

Wenn eine Flüssigkeit ein Kapillarrohr benetzen kann, steigt die Flüssigkeit im Rohr auf. Je kleiner der Innendurchmesser des Rohrs ist, desto höher ist der Wasserstand im Rohr. So steigt beispielsweise Wasser in einem Glaskapillarrohr nach oben, ähnlich wie Wasser, das in die Kapillare sickert.

Wenn eine Flüssigkeit ein Kapillarrohr nicht benetzen kann, sinkt der Flüssigkeitsstand im Rohr. Beispielsweise führt Quecksilber (Hg) in einem Glaskapillarrohr zu einem Absinken des Flüssigkeitsspiegels.

Grundprinzip der Eindringprüfung:

Wenn man ein Eindringmittel, das Fluoreszenz- oder Farbstoffe enthält, auf die Oberfläche eines Prüfstücks aufträgt, dringt das Eindringmittel aufgrund des Kapillarphänomens in verschiedene kleine Defekte ein, die zur Oberfläche hin offen sind (kleine Öffnungen ähneln Kapillaren, und das Eindringen des Eindringmittels in kleine Defekte ist mit dem Benetzungsphänomen vergleichbar). Nach dem Entfernen des überschüssigen Penetriermittels, das an der Oberfläche des Prüfstücks haftet, und dem Trocknen wird der Entwickler aufgetragen. Durch die Kapillarwirkung wird das Penetriermittel in den Fehlstellen auf die Oberfläche des Prüfstücks zurückgesaugt, wodurch die Fehlstellen verstärkt dargestellt werden. Mit Hilfe der visuellen Inspektion können dann Form, Größe und Verteilung der Fehlstellen beobachtet werden.

4. Merkmale von Penetrationstests

Die Eindringprüfung kann zur Feststellung von Oberflächenfehlern in einer Vielzahl von metallischen und nichtmetallischen Werkstoffen, sowohl magnetischen als auch nichtmagnetischen, eingesetzt werden. Mit Ausnahme von porösen Materialien, die nur schwer oder gar nicht geprüft werden können, kann diese Methode bei praktisch jedem Material zur Feststellung von Oberflächenfehlern eingesetzt werden und liefert zufriedenstellende Ergebnisse.

(a) Sie ist nicht durch die magnetischen Eigenschaften, die Form, die Größe, die strukturelle Zusammensetzung, die chemische Zusammensetzung oder die Fehlerausrichtung des zu prüfenden Werkstücks begrenzt. In einem einzigen Arbeitsgang können Fehler in allen Richtungen erkannt werden.

(b) Die Bedienung ist einfach und die Geräte sind überschaubar.

(c) Die Fehleranzeige ist intuitiv und hochsensibel.

(a) Sie kann nur Oberflächenfehler in Materialien erkennen. Bei Fehlern, die im Inneren von Materialien verborgen sind, ist die Eindringprüfung machtlos. Es ist zu beachten, dass die Eindringprüfung aufgrund der Schwierigkeit, Fehlerbilder in porösen Materialien zu interpretieren, nicht für Oberflächenfehler in diesen Materialien geeignet ist.

(b) Die Bestandteile des Eindringmittels können korrosiv auf den Prüfling wirken, so dass eine strenge Kontrolle von Spurenelementen wie Schwefel und Natrium erforderlich ist.

(c) Die in Eindringmitteln verwendeten organischen Lösungsmittel sind flüchtig, und Industriefarbstoffe können giftig sein, so dass Schutzmaßnahmen gegen Einatmen erforderlich sind.

Die Durchstrahlungsprüfung wird angewandt, weil Röntgenstrahlen von verschiedenen Stoffen und Dicken unterschiedlich absorbiert werden, was zu einer unterschiedlichen Intensität der Röntgenstrahlen führt, die das bestrahlte Objekt durchdringen.

Wird der Negativfilm auf die gegenüberliegende Seite des bestrahlten Objekts gelegt, entstehen aufgrund der unterschiedlichen Röntgenintensitäten entsprechende Grafiken.

Anhand der resultierenden Bilder kann der Filmauswerter feststellen, ob im Inneren des Objekts Defekte vorhanden sind und welcher Art diese Defekte sind.

Anwendbarkeit und Grenzen der Röntgenuntersuchung:

Die Wirbelstromprüfung (ET) nimmt einen wichtigen Platz im Bereich der zerstörungsfreien Prüfung (ZfP) ein. Sie spielt eine immer wichtigere Rolle in verschiedenen Sektoren wie der Luft- und Raumfahrt, der Metallurgie, dem Maschinenbau, der Stromerzeugung, der chemischen Industrie und der Kernenergie.

1. Anwendungen der Wirbelstromprüfung

Diese Methode wird zur Erkennung makroskopischer geometrischer Defekte auf der Oberfläche und in der Nähe der Oberfläche von leitfähigen Metallwerkstoffen sowie zur Messung der Schichtdicke eingesetzt.

2. Methoden der Wirbelstromprüfung

Die Wirbelstromprüfung kann aufgrund unterschiedlicher Merkmale in verschiedene Methoden unterteilt werden:

1) Klassifizierung nach der Form der Prüfspule:

a) Äußerer Typ: Der Prüfling wird zur Prüfung im Inneren der Spule platziert und eignet sich zur Feststellung von Fehlern an der Außenwand von Rohren, Stäben und Draht.

b) Innerer Typ: Die Prüfung wird im Inneren des Rohres durchgeführt, insbesondere zur Untersuchung von Fehlern an der Innenwand von dickwandigen Rohren oder Bohrungen.

c) Sondenart: Wird auf der Oberfläche der zu prüfenden Probe platziert und eignet sich nicht nur für einfach geformte Platten, Stäbe und Rohre mit großem Durchmesser, sondern auch für komplex geformte mechanische Teile.

2) Klassifizierung nach der Struktur der Prüfspule:

a) Absolute Methode: Die Spule besteht aus einer einzigen Spule.

b) Differentialverfahren: Besteht aus zwei gegensätzlich angeschlossenen Spulen.

c) Methode des Selbstvergleichs: Mehrere Spulen werden um einen einzigen Rahmen gewickelt.

d) Standard-Vergleichsmethode: Um zwei Rahmen gewickelt, eine Spule enthält eine Standardprobe, die andere wird für die eigentliche Prüfung verwendet.

3) Klassifizierung durch den elektrischen Anschluss der Prüfspule:

a) Selbstinduktionsverfahren: Die Prüfspule verwendet eine einzige Wicklung sowohl für die Erregung als auch für die Erkennung.

b) Verfahren der gegenseitigen Induktion: Die Erregerwicklung und die Erfassungswicklung sind getrennt.

c) Parameter-Typ: Die Spule selbst ist ein Bestandteil der Schaltung.

3. Das Prinzip der Wirbelstromprüfung:

Das Wesen der Wirbelstromprüfung ist die Nutzung des Prinzips der elektromagnetischen Induktion.

Unabhängig von der Ursache wird jede Änderung des magnetischen Flusses, der durch die geschlossene Schleife fließt, einen Strom in der Schaltung erzeugen. Dieses Phänomen der Anregung eines Stroms aufgrund von Änderungen des magnetischen Flusses in der Schleife wird als elektromagnetische Induktion bezeichnet, und der in der Schleife erzeugte Strom wird als induzierter Strom bezeichnet.

Der Stromkreis enthält zwei miteinander gekoppelte Spulen. Wenn an die Primärspule ein Wechselstrom angelegt wird, wird in der Sekundärspule durch elektromagnetische Induktion ein induzierter Strom erzeugt. Umgekehrt beeinflusst der induzierte Strom das Verhältnis zwischen Strom und Spannung in der Primärspule, wie in der nachstehenden Abbildung dargestellt.

4. Merkmale der Wirbelstromprüfung:

a) Prozessinspektion und Endproduktprüfung: Qualitätskontrolle während des Herstellungsprozesses oder Beseitigung von fehlerhaften Endprodukten.

b) Inspektion während des Betriebs: Regelmäßige Inspektion der mechanischen Komponenten und der Wärmetauscherrohre usw.

c) Andere Anwendungen: Dickenmessung von Bleche und Beschichtungen, Materialsortierung, Messung der elektrischen Leitfähigkeit, usw.

a) Die Prüfung erfordert keinen Kontakt mit dem Werkstück oder dem Kopplungsmittel und kann auch bei hohen Temperaturen durchgeführt werden. Gleichzeitig kann die Sonde zur Prüfung in entlegene Bereiche vorgeschoben werden, so dass enge Bereiche und tiefe Lochwände des Werkstücks effektiv geprüft werden können.

b) Sie hat eine hohe Empfindlichkeit für die Erkennung von Oberflächen- und oberflächennahen Fehlern.

c) Eine schnelle und effiziente automatisierte Prüfung von Rohren, Stangen und Drähten ist einfach zu realisieren. Die Prüfergebnisse können digital verarbeitet und anschließend gespeichert, reproduziert und weiterverarbeitet werden.

a) Sie gilt nur für die Prüfung von leitfähigen metallischen Werkstoffen oder nicht-metallische Materialien die Wirbelströme induzieren können.

b) Sie eignet sich nur zur Erkennung von Oberflächen- und oberflächennahen Fehlern des Werkstücks und kann keine tiefen inneren Fehler des Werkstücks erkennen.

c) Es gibt viele Faktoren, die den Wirbelstromeffekt beeinflussen. Gegenwärtig ist die qualitative und quantitative Fehlererkennung noch relativ schwierig.

Zusammenfassend lässt sich sagen, dass die Ultraschall- und die Röntgenprüfung für die Erkennung von Innenfehlern geeignet sind. Ultraschallwellen sind für Teile mit regelmäßigen Formen über 5 mm geeignet. Röntgenstrahlen können jedoch die Tiefe der Defekte nicht lokalisieren und sind mit Strahlung verbunden.

Die Magnetpulver- und die Eindringprüfung sind für die Erkennung von Oberflächenfehlern in geprüften Teilen nützlich. Die Magnetpulverprüfung ist auf die Erkennung von magnetischen Materialien beschränkt, während die Eindringprüfung nur zur Erkennung von Oberflächenfehlern geeignet ist.