Haben Sie jemals über die unsichtbaren Gefahren nachgedacht, die in der Maschinenindustrie lauern? Von ohrenbetäubendem Lärm bis hin zu gefährlichem Staub sind Zerspanungsmechaniker täglich zahlreichen Berufsrisiken ausgesetzt. Dieser Artikel befasst sich mit den fünf größten Gefahren bei der maschinellen Bearbeitung und zeigt die wichtigsten Sicherheitsmaßnahmen zum Schutz der Arbeitnehmer auf. Erfahren Sie mehr über die spezifischen Gefahren beim Schmieden, Gießen, bei der Wärmebehandlung, bei der allgemeinen Bearbeitung und bei der Montage, und entdecken Sie wirksame Strategien zur Minderung dieser Risiken. Rüsten Sie sich mit dem nötigen Wissen aus, um für eine sicherere Arbeitsumgebung im Maschinenbau zu sorgen.

Die Maschinenbauindustrie umfasst ein breites Spektrum von Sektoren, darunter Transport, Werkzeugmaschinen, Landmaschinen, Textilmaschinen, Energiemaschinen und Präzisionsinstrumente. Im Allgemeinen umfasst der Produktionsprozess Gießen, Schmieden, Wärmebehandlung, maschinelle Bearbeitung und Montagewerkstätten.

Der grundlegende Produktionsablauf besteht aus Gießen, Schmieden, Wärmebehandlung, Bearbeitung und Montage. Im Maschinenbauprozess werden Metallteile in der Regel durch Gießen, Schmieden, Schweißen, Stanzen und andere Verfahren hergestellt, gefolgt von der Zerspanung zur Herstellung qualifizierter Teile und schließlich der Montage zu einer Maschine.

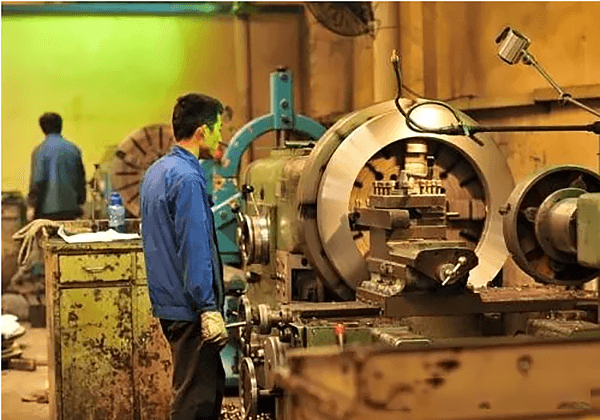

Zerspanung ist der Einsatz verschiedener Werkzeugmaschinen zur Durchführung von Arbeitsgängen wie Drehen, Hobeln, BohrenSchleifen, Fräsen und andere Kaltbearbeitung von Metallteilen.

Die Bewertung und Erkennung von Gefahren am Arbeitsplatz ist in der Maschinenindustrie, insbesondere im Maschinenbau, von entscheidender Bedeutung. In dieser Branche gibt es viele potenzielle Gefahren, und die folgenden Punkte heben einige der Faktoren hervor, die Aufmerksamkeit erfordern.

Schmieden ist ein Verfahren, bei dem eine äußere Kraft auf einen Rohling ausgeübt wird, die eine plastische Verformung bewirkt und zu einem Schmiedestück führt.

Physikalische Gefahren:

Lärm ist das schädlichste Arbeitsrisiko im Schmiedeprozess. Schmiedehämmer (Presslufthämmer und Druckhämmer) können lauten und intensiven Lärm und Vibrationen erzeugen, meist in Form von Impulslärm mit einer Intensität von über 100 dB (A). Eine in der Schmiedewerkstatt einer Maschinenfabrik durchgeführte Lärmmessung ergab Werte von 83-100, 2dB (A), mit einem Durchschnitt von 92,08dB (A). Stanz- und Schermaschinen können ebenfalls eine hohe Lärmbelastung verursachen, aber die Intensität ist in der Regel geringer als die von Schmiedehämmern.

Die Temperatur im Heizofen kann bis zu 1200℃ erreichen, während die Schmiedetemperatur zwischen 500-800℃ liegt. Während der Produktion können am Arbeitsplatz hohe Temperaturen und starke Strahlungswärme erzeugt werden.

Staub- und Vergiftungsgefahren:

Metallstaub und Kohlenstaub können beim Beschicken, Entladen und Schmieden im Schmiedeofen und Schmiedehammer entstehen, insbesondere in den Öfen der Brennstoffindustrie. Verbrennungsöfen können schädliche Gase wie Kohlenmonoxid, Schwefeldioxid und Stickoxide ausstoßen.

Das Modellieren kann in manuelles und maschinelles Formen unterteilt werden. Bei der manuellen Formgebung werden das Anziehen des Sandes, das Entformen, das Beschneiden und das Schließen der Schachtel manuell durchgeführt. Dieser Prozess ist sehr arbeitsintensiv und setzt die Arbeiter direkt Staub, chemischen Giften und physikalischen Faktoren aus, was zu erheblichen Arbeitsrisiken führt. Das maschinelle Formen hingegen hat eine hohe Produktivität, eine stabile Qualität, eine geringe Arbeitsintensität für die Arbeitnehmer und eine geringere Wahrscheinlichkeit, dass die Arbeitnehmer mit Staub, chemischen Giften und physikalischen Faktoren in Berührung kommen, was zu einer relativ geringen Arbeitsgefährdung führt.

Gefahr durch Staub:

Beim Formen, Gießen und Reinigen entsteht eine erhebliche Menge an Sandstaub. Die Art und Schädlichkeit des Staubs hängt in erster Linie von der Art des verwendeten Formsands ab. Wenn beispielsweise Quarzsand verwendet wird, ist er aufgrund seines hohen Gehalts an freiem Siliziumdioxid besonders schädlich. Bei einer Untersuchung der Staubkonzentration in der Formerei einer Maschinenfabrik wurden Werte zwischen 27,5 und 62,3 mg/m3mit einem Durchschnitt von 39,5mg/m3.

Gifte und physikalische Gefahren:

Das Trocknen der Kohle, das Schmelzen und das Gießen der Sandform und des Sandkerns führen zu hohen Temperaturen und Wärmeabstrahlung. Wenn Kohle oder Gas als Brennstoff verwendet wird, entstehen Kohlenmonoxid, Schwefeldioxid und Stickoxide. Werden Hochfrequenz-Induktionsöfen oder Mikrowellenöfen zum Heizen verwendet, entstehen hochfrequente elektromagnetische Felder und Mikrowellenstrahlung.

Das Hauptziel der Wärmebehandlung besteht darin, die physikalischen Eigenschaften des Metalls wie Härte, Zähigkeit, Elastizität, Leitfähigkeit und andere zu verändern und gleichzeitig die Form der Teile zu erhalten. Dadurch sollen die Anforderungen des Prozesses erfüllt und die Produktqualität verbessert werden.

Der Wärmebehandlungsprozess umfasst das Normalisieren, Abschrecken, Glühen, Anlassen und Aufkohlen.

Die Wärmebehandlung lässt sich in drei Kategorien einteilen: allgemeine Wärmebehandlung, Oberflächenwärmebehandlung (einschließlich Oberflächenabschreckung und chemische Wärmebehandlung) und spezielle Wärmebehandlung.

Giftiges Gas

Die Wärmebehandlungsverfahren für mechanische Teile, einschließlich Normalisieren, Glühen, Aufkohlen, Abschrecken und andere, erfordern eine Vielzahl von Hilfsstoffen wie Säuren, Laugen, Metallsalze, Nitrate und Zyanide.

Bei diesen Inhaltsstoffen handelt es sich um hochgradig ätzende und giftige Substanzen, die eine erhebliche Gefahr für die Umwelt und die menschliche Gesundheit darstellen können.

Wenn zum Beispiel Bariumchlorid als Heizmittel verwendet wird und die Temperatur 1300°C erreicht, verdampft eine große Menge Bariumchlorid und es entsteht Bariumchloridstaub, der die Luft in der Werkstatt verunreinigt.

Bei der Chlorung wird auch eine beträchtliche Menge Ammoniak in die Luft der Werkstatt freigesetzt.

Kaliumferrocyanid und andere Cyanide werden beim Aufkohlen und Aufkohlen verwendet, während Stickoxide durch die Wechselwirkung von geschmolzenem Nitrat und Ölbeize mit dem Werkstück in einem Salzbadofen entstehen.

Außerdem werden bei der Wärmebehandlung häufig organische Stoffe wie Methanol, Ethanol, Propan, Aceton und Benzin verwendet.

Physikalische Gefährdungen

Normalisieren und Glühen von mechanischen Teilen sind Wärmebehandlungsverfahren, die bei hohen Temperaturen durchgeführt werden. Wärmeöfen, Salzbäder und erwärmte Werkstücke in der Werkstatt sind allesamt Wärmequellen.

Diese Wärmequellen können eine Hochtemperaturumgebung mit starker Wärmestrahlung schaffen.

Außerdem können verschiedene Motoren, Ventilatoren, Industriepumpen und andere mechanische Geräte Lärm und Vibrationen erzeugen. Der Geräuschpegel in den meisten Wärmebehandlungsbetrieben ist jedoch niedrig, und es gibt nur selten Fälle, in denen der Lärm die Normen überschreitet.

Bei der mechanischen Fertigung werden Metallteile durch Gießen, Schmieden, Schweißen, Stanzen und andere Techniken hergestellt. Anschließend werden verschiedene Werkzeugmaschinen wie Drehbänke, Hobelmaschinen, Bohrmaschinen, Schleifmaschinen, Fräsmaschinen und andere eingesetzt, um die Metallteile kalt zu bearbeiten, einschließlich Drehen, Hobeln, Bohren, Schleifen und Fräsen. Schließlich werden die qualifizierten Teile zugeschnitten und zu Maschinen montiert.

Allgemeine Bearbeitung

Die Arbeitsrisiken im Produktionsprozess sind minimal, was vor allem auf die Verwendung von Schneidemulsionen und die Auswirkungen des Schneidens auf die Arbeiter zurückzuführen ist.

Die üblicherweise verwendeten Schneidemulsionen bestehen aus Mineralöl, Naphthensäure oder Ölsäure und Alkali (Natronlauge). Der Hochgeschwindigkeitstransfer von Werkzeugmaschinen kann Emulsionsspritzer verursachen, die leicht die Haut verschmutzen und zu Hautkrankheiten wie Follikulitis oder Akne führen können.

Bei der maschinellen Bearbeitung entsteht beim Grob- und Feinschleifen auch eine erhebliche Menge an Metall- und Mineralstaub. Synthetische Schleifsteine bestehen in erster Linie aus Schmirgel (Tonerdekristall) mit einem geringen Gehalt an Siliziumdioxid, während natürliche Schleifsteine eine große Menge an freiem Siliziumdioxid enthalten, das zu Aluminiumpneumokoniose und Silikose führen kann.

Die meisten Werkzeugmaschinen erzeugen mechanische Geräusche zwischen 65 dB (A) und 80 dB (A), wobei übermäßiger Lärm nur selten vorkommt.

Besondere Bearbeitung

Die berufsbedingten Gefährdungsfaktoren in der Sonderbearbeitung hängen hauptsächlich mit den verwendeten Bearbeitungswerkzeugen zusammen.

Bei der Funkenerosion zum Beispiel entsteht Metallstaub, Laserbearbeitung erzeugt hohe Temperaturen und ultraviolette Strahlung, Elektronenstrahl-Röntgenstrahlung erzeugt Metallstaub, Ionenstrahl-Bearbeitung erzeugt Metallstaub, ultraviolette Strahlung und hochfrequente elektromagnetische Strahlung, und wenn eine Wolfram-Elektrode verwendet wird, kann auch ionisierende Strahlung vorhanden sein.

Dagegen sind die elektrochemische Bearbeitung, die Flüssigkeitsstrahlbearbeitung und die Ultraschallbearbeitung mit relativ geringen Gefahren verbunden.

Außerdem kann der Betrieb der Geräte auch Lärm und Vibrationen verursachen.

Die berufsbedingten Gefährdungsfaktoren bei einfachen mechanischen Montageprozessen sind gering und ähneln denen bei der allgemeinen Bearbeitung.

Bei komplexen Montageprozessen hängen die Arbeitsrisiken jedoch hauptsächlich mit den spezifischen Montagetechniken zusammen.

Zum Beispiel die Verwendung von verschiedenen Schweißtechniken kann zu schweißbedingten Berufsgefahren führen, während die Verwendung von Klebstoffen zu klebstoffbedingten Berufsgefahren führen kann. Wenn ein Beschichtungsverfahren erforderlich ist, können auch mit dem Beschichtungsverfahren verbundene berufliche Gefährdungen auftreten.

Zu den arbeitsbedingten Gefahren in der Maschinenbauindustrie gehören vor allem die Gefahren durch Siliziumstaub in Gussproduktionorganische Lösungsmittel wie Benzol und seine Derivate bei der Beschichtungsherstellung und Schweiß(rauch)staub bei Schweißarbeiten. Um diesen Gefahren zu begegnen, sollten die folgenden Maßnahmen ergriffen werden: