Warum brummt die eine Werkzeugmaschine präzise, während eine andere unvorhersehbar ruckelt? Die Antwort liegt in ihren hydraulischen Steuerungssystemen. In diesem Artikel werden die entscheidenden Unterschiede zwischen hydraulischen Steuerungssystemen mit offenem und geschlossenem Regelkreis untersucht und ihre unterschiedliche Rolle bei der Leistung von Werkzeugmaschinen aufgezeigt. Von der einfachen Richtungssteuerung bis hin zu ausgeklügelten Rückkopplungsmechanismen erfahren Sie, wie sich jedes System auf Präzision, Stabilität und Reaktionsfähigkeit auswirkt. Tauchen Sie ein in die Mechanik und finden Sie heraus, welches System Ihren Anforderungen an eine optimale Steuerung und Effizienz entspricht.

Das hydraulische Steuersystem besteht aus hochentwickelten hydraulischen Komponenten und Präzisionsmesswandlern. Zu den wichtigsten Elementen gehören Wegeventile, Druckregelventile, Stromregelventile, Hydraulikpumpen (z. B. Zahnrad-, Flügelrad- und Kolbenpumpen), Aktuatoren (Zylinder und Motoren), Druckspeicher und Flüssigkeitsaufbereitungsanlagen.

Die hydraulische Steuerungstechnik ist ein Eckpfeiler moderner automatischer Steuerungssysteme und zeichnet sich durch ihre einzigartigen Eigenschaften wie hohe Leistungsdichte, schnelles Ansprechen und reibungslosen Betrieb aus. Zu ihren herausragenden Vorteilen gehören die Fähigkeit, große Kräfte und Drehmomente in kompakten Gehäusen zu erzeugen, ein hervorragender Überlastschutz und präzise Bewegungssteuerung.

Diese Technologie ist ein Beispiel für die Synergie zwischen elektromechanischen und fluidtechnischen Systemen, wie sie in modernen elektrohydraulischen Servosystemen zum Tragen kommt. Diese Systeme nutzen einen geschlossenen Regelkreis mit dynamischer Reaktion und negativen Rückkopplungsmechanismen, um eine hochpräzise Positionierung und Kraftregelung zu erreichen. Durch die Integration mechanischer, elektrischer und hydraulischer Teilsysteme entsteht ein vielseitiges und robustes dynamisches System, das den hohen Anforderungen der Industrie gerecht wird.

Die weit verbreitete Einführung der hydraulischen Steuerungstechnik erstreckt sich über zahlreiche Branchen, die jeweils ihre spezifischen Vorteile nutzen:

Ebenso wie die elektromechanische Steuerung kann auch die hydraulische Steuerung in einen offenen und einen geschlossenen Regelkreis unterteilt werden.

Um den Unterschied zwischen den beiden zu verdeutlichen, werden wir die Steuerung der Werkzeugmaschinenbewegung als Beispiel verwenden.

Der Bewegungsbalken der Werkzeugmaschine ist ein gemeinsames Steuerungsobjekt und dient als Werkbankkörper der Werkzeugmaschine. Er ist auf der Schlittenführung des Werkzeugmaschinenkörpers montiert.

Verschiedene Werkzeugmaschinen haben unterschiedliche Leistungsanforderungen an den Bewegungsbalken. Der Bewegungsbalken der Flachschleifmaschine muss beispielsweise nur eine gleichmäßige horizontale Hin- und Herbewegung ausführen und benötigt keine präzise Steuerung seiner Verschiebung.

Auf der anderen Seite wird der Bewegungsbalken des NC-Bearbeitungszentrums oder der CNC-Fräsmaschine für die Präzisionsvorschubbewegung verwendet, und sein Bewegungsweg muss genau kontrolliert werden, um die richtige Bearbeitungsqualität zu gewährleisten.

Im Falle der elektrohydraulischen AbkantpresseDie Bewegungsstrecke des Stößels erfordert ebenfalls eine hohe Genauigkeit, um konstante Biegewinkel zu erhalten und reduzierte Biegeeffekte zu vermeiden.

Zum besseren Verständnis des Unterschieds zwischen offener und geschlossener hydraulischer Steuerung werden wir den Bewegungsbalken einer Werkzeugmaschine als Steuerungsobjekt verwenden und drei gängige hydraulische Steuersysteme mit elektromagnetischen Wegeventilen, elektromagnetischen Proportional-Wegeventilen und elektrohydraulischen Servoventilen als Hauptsteuerungskomponenten aufbauen.

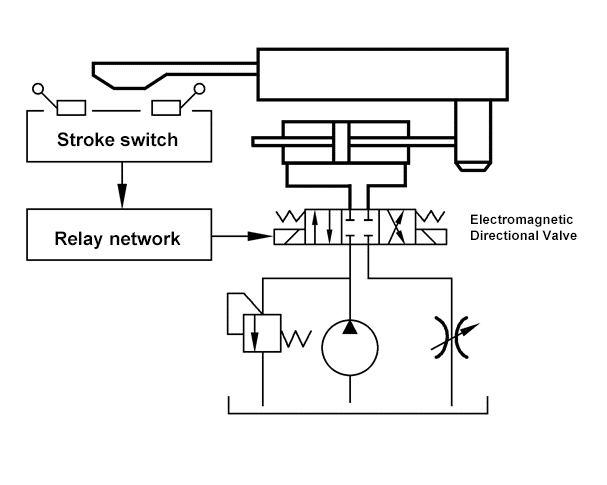

Das hydraulische Steuerungsschema kann für den horizontalen, hin- und hergehenden Arbeitstisch einer typischen Flachschleifmaschine verwendet werden, wie in Abbildung 1.1 dargestellt.

Dieses hydraulische Steuersystem verwendet ein elektromagnetisches Wegeventil.

Ein elektromagnetisches Vier-Wege-Ventil mit drei Stellungen dient als Steuereinheit, und ein Wegschalter oder Näherungsschalter gibt Anweisungen. Ein elektrisches Relais bildet ein logisches Rechennetz.

Dieser Aufbau ermöglicht den logischen Betrieb des Steuersignals und die Leistungsverstärkung, wodurch ein ausreichender Elektromagnet zur Steuerung des elektromagnetischen Wegeventils erzeugt wird.

Der Ventileinsatz des elektromagnetischen Wegeventils hat drei Stellungen: links, Mitte und rechts, und er kann den Ölkreislaufunterbrecher und den Schalter steuern.

Jeder Ventilanschluss hat nur zwei Zustände, vollständig geöffnet und vollständig geschlossen, wodurch das elektromagnetische Wegeventil als elektromagnetisches hydraulisches Schaltventil klassifiziert wird.

Das elektromagnetische Wegeventil kann nur den Ölkreislauf starten und stoppen, um den beweglichen Balken zu steuern, aber es kann die Geschwindigkeit des beweglichen Balkens nicht einstellen.

Um die Geschwindigkeit des beweglichen Balkens zu regulieren, wird ein Drosselventil in das hydraulische Steuersystem eingebaut, das die Drosselsteuerung übernimmt.

Durch Einstellen der Ventilöffnung kann die Druckdifferenz der Drosselklappe reguliert werden, wodurch sich der Ölfluss zurück zum Tank und indirekt der Zu- und Abfluss des Hydrauliköls zum Hydraulikzylinder ändert, wodurch sich letztendlich die Geschwindigkeit des Balkens ändert.

Abb. 1.1 Schema für den Einsatz eines elektromagnetischen Wegeventils im Steuerungssystem

Die Geschwindigkeit des Hubbalkens kann nur über das Drosselventil und nicht über eine elektrische Steuerung geregelt werden. Dies führt zu plötzlichen Geschwindigkeitsänderungen und erheblichen Vibrationen des Balkens.

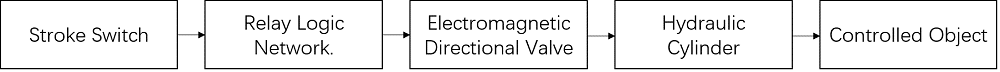

Das Prinzip des hydraulischen Steuersystems mit elektromagnetischem Wegeventil ist in Abbildung 1.2 dargestellt.

Das Steuersignal wird vom Fahrschalter erzeugt und ist eine logische Steuereinheit (0 oder 1).

Das Relais-Netzwerk führt eine logische Verknüpfung mit dem Steuersignal durch und verstärkt die Stromversorgung des entsprechenden Elektromagneten, wodurch der entsprechende Ventileinsatz in Bewegung gesetzt wird.

Dies führt dazu, dass die drei Positionen des Ventileinsatzes von links nach rechts wechseln und den hydraulischen Steuerstrom ausgeben, der den Hydraulikzylinder antreibt und den Bewegungsbalken der Werkzeugmaschine bewegt.

Abb.1.2 Schema für den Einsatz eines elektromagnetischen Wegeventil-Steuerungssystems

Das hydraulische Steuersystem, bestehend aus einem elektromagnetischen Wegeventil und Relais, kann nur einfache Steuerbefehle erzeugen.

Das Steuersignal ist unidirektional und fließt nur in der Vorwärtsrichtung des gesteuerten Objekts.

Bei dieser Steuerung handelt es sich um eine Steuerung mit offenem Regelkreis.

Die Reaktionszeit des Steuerbefehls an das kontrollierte Objekt hängt von der Reaktionszeit der einzelnen Komponenten im Signalübertragungsweg ab.

Da es sich jedoch um ein einfaches Steuerbefehlssignal handelt, besteht kein Problem damit, dass das Steuersystem das Ausgangsbefehlssignal nicht verfolgt.

Wenn ein Bauteil gestört ist und eine falsche Bewegung erzeugt, kann das System den Fehler nicht automatisch korrigieren oder ausgleichen.

Das elektromagnetische Proportional-Wegeventil ist ein leistungsstarkes, hochpreisiges elektromagnetisches Hydraulikventil.

Für die Steuerung von Bewegungsbalken, die eine höhere Leistung erfordern, wie z. B. numerisch gesteuerte Flachschleifmaschinen (bei denen eine präzise Steuerung der Verschiebung des Arbeitstisches nicht erforderlich ist), kann ein Proportionalmagnetventil als Steuereinheit verwendet werden, um ein stoß- und vibrationsarmes hydraulisches Steuersystem zu bilden, wie in Abbildung 1.3 dargestellt.

Abb.1.3 Schema für den Einsatz eines elektromagnetischen Proportional-Wegeventils im Steuerungssystem.

Das Proportional-Hydraulikventil verwendet ein elektrisches Signal, um den Ventileinsatz für eine schrittweise Bewegung zu steuern.

Um die schrittweise Änderung der Ventilöffnung zu steuern, können daher der Druckabfall und der Durchfluss des hydraulischen Proportionalventils angepasst werden, wodurch sich das Verhältnis zwischen Durchfluss und Steuersignalen ändert.

Die Programmsteuerung erzeugt elektrische Signale zur Steuerung des sich bewegenden Strahls, so dass die Geschwindigkeit der Strahlbewegung durch die schrittweise Änderung der elektrischen Signale gesteuert und angepasst werden kann. Dies führt zu einer sanften Änderung der Geschwindigkeit und Richtung der Bewegung des Strahls mit minimalen Auswirkungen.

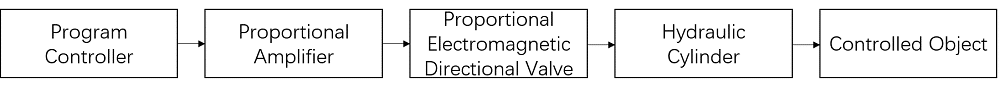

Das Prinzip des hydraulischen Steuersystems mit dem proportionalen elektromagnetischen Wegeventil ist in Abbildung 1.4 dargestellt.

Das Steuersignal wird vom Programmregler erzeugt und ist ein analoges Steuersignal (elektrisches Dauersignal), das durch einen Proportionalverstärker verstärkt wird, um den entsprechenden Proportionalelektromagneten des Proportionalmagnetventils zu steuern.

Dies führt zu einem stufenlos einstellbaren Hubraum und einem sich ständig ändernden Hydraulikdruck zur Steuerung des Ölflusses und zum Antrieb des Ölzylinders, wodurch die Bewegung des Werkzeugmaschinenbalkens realisiert wird.

Beim hydraulischen Steuersystem mit elektromagnetischem Proportional-Wegeventil kann zwar ein Gradregler verwendet werden, um ein kontinuierliches Steuersignal für die Steigung auszugeben, aber das Steuersignal ist unidirektional und fließt nur in die Vorwärtsrichtung des gesteuerten Objekts. Es handelt sich um eine Steuerung mit offenem Regelkreis.

Das Befehlssystem kann ein kontinuierliches Gradientensignal senden, und der Systemausgang kann das Befehlssignal verfolgen, aber die Verfolgungsgenauigkeit ist gering, und die Reaktionsgeschwindigkeit ist langsam und abhängig von der Reaktionszeit der Signalübertragungskomponenten.

Durch Störungen verursachte Fehler können nicht automatisch kompensiert werden.

Abb.1.4 Schema für den Einsatz eines elektromagnetischen Proportional-Wegeventils im Steuerungssystem.

Die Bewegung des Arbeitstisches des NC-Bearbeitungszentrums ist ein kritischer Teil des Bearbeitungsprozesses, der hohe Präzision und schnelle Reaktionsgeschwindigkeit erfordert.

In diesem Fall wird eine elektrohydraulische Servosteuerung System verwendet werden, wobei ein elektrohydraulisches Servoventil als Steuereinheit dient.

Das elektrohydraulische Servoventil ist ein leistungsfähiges hydraulisches Steuergerät mit präziser Steuerung und schneller Reaktionsgeschwindigkeit, aber es ist teuer.

Das elektrohydraulische Servoventil wird häufig in elektrohydraulischen Regelsystemen eingesetzt, bei denen das geregelte Objekt vorübergehend im offenen Regelbetrieb gefahren werden kann.

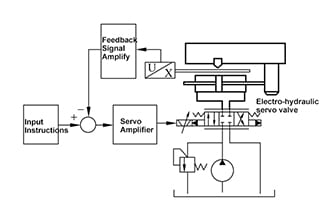

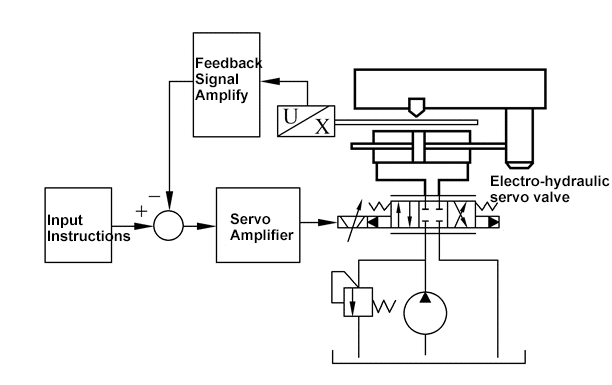

Das hydraulische Steuersystem für den Bewegungsbalken der Werkzeugmaschine unter Verwendung eines elektrohydraulischen Servoventils ist in Abbildung 1.5 dargestellt.

Die Werkzeugmaschine ist mit einem Wegsensor ausgestattet, der die Position des beweglichen Balkens erfasst, ein Positionsspannungssignal erzeugt und das Signal nach Verstärkung in das elektronische Steuergerät einspeist.

Abb.1.5 Schema für den Einsatz eines elektrohydraulischen Servoventils in einem Steuersystem.

Die Steuereinrichtung vergleicht das Positionsspannungssignal des aktuellen Werkzeugmaschinenbalkens mit dem Steuerspannungssignal, um das Abweichungsspannungssignal zu erzeugen.

Das Abweichungssignal ist eine analoge Dauerspannung, die genau und in Echtzeit die Differenz zwischen der Position des Werkzeugmaschinenbalkens und der Steueranweisung (der gewünschten Position des Balkens) wiedergibt.

Das Abweichungssignal wird durch den Proportionalverstärker verstärkt und steuert die Verstellung des Torquemotors im elektrohydraulischen Servoventil und den hochpräzisen, hochdynamischen Regelventilkern.

Dieser erzeugt den erforderlichen Hydraulikfluss und -druck, um die Bewegung der Hydraulikzylinder anzutreiben und den Träger der Werkzeugmaschine zu bewegen.

Die Bewegung des Balkens wird vom Wegsensor erfasst und an das elektronische Steuergerät weitergeleitet, wodurch ein Regelungssignal entsteht. Dieses Steuersystem wird als "closed-loop control" bezeichnet.

Der oben beschriebene Kontrollprozess ist in Abbildung 1.6 dargestellt.

Das System ist ein geschlossener Regelkreis.

In einem hydraulischen Regelkreis gibt es nicht nur die Vorwärtsregelwirkung des Reglers auf das geregelte Objekt, sondern auch eine Rückwirkung vom geregelten Objekt auf den Regler.

Das geschlossene Regelsystem zeichnet sich durch hohe Präzision, schnelle Dynamik und automatische Kompensation von externen Störungen aus.

Abb.1.6 Schema für den Einsatz eines elektrohydraulischen Servoventils in einem Steuersystem.

Die hydraulische Steuerung mit offenem Regelkreis und die hydraulische Steuerung mit geschlossenem Regelkreis sind zwei grundlegende Steuerungsmethoden der hydraulischen Steuerung.

1. Hydraulische Steuerung mit offenem Regelkreis

Das hydraulische Steuersystem mit offenem Regelkreis, das sowohl konventionelle als auch proportionale Hydraulikventile verwendet, weist erhebliche technische Gemeinsamkeiten mit hydraulischen Getriebesystemen auf. Diese Überschneidungen erstrecken sich auf die Verwendung ähnlicher hydraulischer Komponenten und Schaltkreiskonfigurationen, wobei bewährte Konstruktionsprinzipien und Branchenkenntnisse genutzt werden.

Die Systemleistung bei hydraulischen Steuerungen mit offenem Regelkreis wird in erster Linie durch die individuelle und kollektive Leistung der hydraulischen Komponenten bestimmt. Die Gesamtgenauigkeit ist eine Funktion der kumulativen Präzision der einzelnen Komponenten, während das Ansprechverhalten des Systems direkt mit den Ansprechzeiten der einzelnen Komponenten korreliert.

Eine wesentliche Einschränkung der hydraulischen Steuerung mit offenem Regelkreis besteht darin, dass sie nicht in der Lage ist, Ausgangsschwankungen, die durch externe Störungen oder interne Parameterschwankungen entstehen, selbständig zu regulieren oder auszugleichen. Diese inhärente Eigenschaft muss bei der Systemauslegung und der Auswahl der Anwendung sorgfältig berücksichtigt werden.

Aus konstruktiver Sicht bieten hydraulische Steuersysteme mit offenem Regelkreis Vorteile in Bezug auf die Einfachheit der Konstruktion und die Stabilitätsanforderungen. Diese Vereinfachung ermöglicht eine einfachere Systemanalyse, Konstruktionsprozesse und Installationsverfahren. Darüber hinaus kann der Entwurfsansatz von der umfangreichen Wissensbasis und den empirischen Daten profitieren, die aus der Entwicklung hydraulischer Übertragungssysteme stammen.

Der Hauptunterschied zwischen hydraulischen Steuerungen und hydraulischen Übertragungssystemen liegt in ihrem Anwendungsschwerpunkt. Systeme mit offenem Regelkreis werden in der Regel in Szenarien eingesetzt, in denen eine hochpräzise Steuerung nicht entscheidend ist, externe Störungen minimal sind, interne Parameterschwankungen begrenzt sind und langsamere Reaktionszeiten akzeptabel sind.

Im Wesentlichen handelt es sich bei der hydraulischen Steuerung um eine grundlegende, nicht rückgekoppelte Regelungsmethodik. Der Regler übt einen unidirektionalen Einfluss auf das geregelte Objekt aus, ohne gegenseitige Rückkopplung. Folglich können Fehler, die durch externe Störungen oder Systemschwankungen verursacht werden, nicht automatisch innerhalb des Regelkreises kompensiert werden.

In Anbetracht der inhärenten Einschränkungen in Bezug auf Genauigkeit und Reaktionsgeschwindigkeit ist der Einsatz von Hochleistungs-Servoventilen bei offenen Regelkreisen im Allgemeinen nicht gerechtfertigt. Diese Ventile, die sich durch strenge Betriebsanforderungen und erstklassige Kostenstrukturen auszeichnen, sind in der Regel anspruchsvolleren Anwendungen mit geschlossenem Regelkreis vorbehalten, wo ihre überlegenen Leistungsmerkmale voll genutzt werden können.

Zusammenfassend lässt sich sagen, dass hydraulische Steuersysteme mit offenem Regelkreis für bestimmte Anwendungen zwar einfach und kostengünstig sind, ihr Einsatz jedoch sorgfältig anhand der spezifischen Anforderungen der geplanten Anwendung bewertet werden sollte, insbesondere im Hinblick auf Präzision, Reaktionszeit und Störungsunterdrückung.

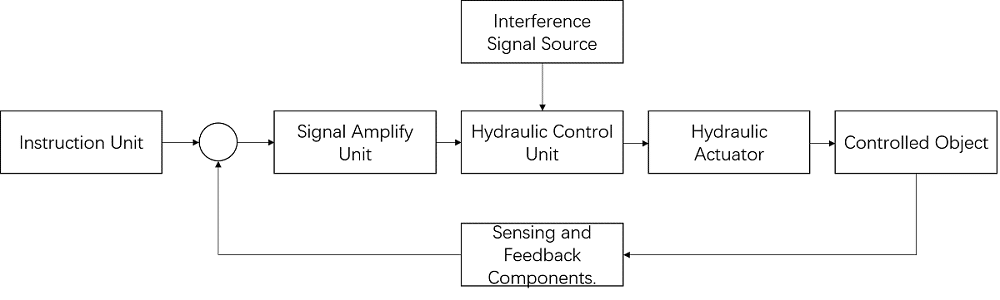

2. Hydraulische Steuerung im geschlossenen Kreislauf

Das hydraulische Regelsystem mit geschlossenem Regelkreis verwendet in der Regel ein elektrohydraulisches Servoventil oder ein Direktantriebsventil (DDV) als primäres Steuerelement. Diese Hochleistungskomponenten verfügen über integrierte Rückkopplungsmechanismen, die eine außergewöhnliche Präzision und ein schnelles Ansprechverhalten ermöglichen.

Diese oft als hydraulisches Regelsystem bezeichnete Konfiguration beruht auf dem Grundprinzip der kontinuierlichen Rückkopplung. Das Kernkonzept besteht darin, Abweichungen zu nutzen, um Unstimmigkeiten in der Systemleistung zu minimieren oder zu beseitigen.

Die Funktionalität des Systems beruht auf einem Vergleichsprozess. Eine Rückführeinheit überwacht den Zustand des kontrollierten Objekts und leitet diese Information weiter, damit sie mit den Steuerparametern der Systemanweisungseinheit verglichen werden kann. Dieser Vergleich erzeugt ein Abweichungssignal, das anschließend verstärkt wird und zur Betätigung eines hydraulischen Hochleistungsregelventils dient. Dieses Ventil wiederum regelt den hydraulischen Stellantrieb und schließlich das zu steuernde Objekt.

Durch die Bildung eines geschlossenen Regelkreises bietet dieses System im Vergleich zu Konfigurationen mit offenem Regelkreis eine höhere Regelgenauigkeit und robuste Antistörungsfunktionen. Diese verbesserte Leistung geht jedoch auf Kosten einer erhöhten Komplexität bei Analyse, Entwurf und Inbetriebnahme.

Ein entscheidender Vorteil der Regelung ist die Fähigkeit, eine hohe Präzision und eine hohe Störsicherheit zu erreichen, selbst wenn hydraulische Komponenten mit einer relativ geringeren inhärenten Präzision oder schwächeren Störsicherheit verwendet werden. Dies ermöglicht die Optimierung bestehender hydraulischer Systeme durch die Implementierung der Regelung, was zu einer verbesserten Gesamtsystemleistung und Steuerungseffizienz führt.

Das Konzept des geschlossenen Regelkreises bietet mehrere Vorteile, die mit offenen Regelungsmethoden nicht erreicht werden können:

In industriellen Anwendungen finden geschlossene hydraulische Steuersysteme breite Anwendung in der Präzisionsfertigung, der Robotik, der Luft- und Raumfahrt und im Schwermaschinenbau, wo eine genaue Positions-, Kraft- oder Geschwindigkeitssteuerung entscheidend ist.