Haben Sie sich schon einmal gefragt, wie der Präzisionsschnitt bei schweren Maschinen zustande kommt? Dieser Artikel lüftet die Geheimnisse hinter der Bedienung und Einstellung der Tafelschere. Erfahren Sie, wie Sie die Sicherheit gewährleisten, die Effizienz erhalten und jedes Mal einen perfekten Schnitt erzielen. Machen Sie sich bereit, die wesentlichen Schritte und Expertentipps zu entdecken, die den Unterschied ausmachen.

a. Machen Sie sich mit dem Inhalt des Handbuchs vertraut und machen Sie sich mit dem Aufbau, der Funktionsweise und den Sicherheits- und Wartungsvorkehrungen der Maschine vertraut.

b. Reinigen Sie die Oberfläche der Maschine von Rostschutz Öl, was mit Benzin oder Kerosin geschehen kann, aber nicht mit lösendem Reinigungsmittel.

c. Reinigen Sie den Öltank vor dem Tanken. Der Öltank darf keine Verunreinigungen aufweisen. Füllen Sie neues Öl ein, YB (c) -N32 oder YB (c) -N46 Hydrauliköl, gefiltert mit einem Kraftstoffspender, dessen Filtergenauigkeit nicht weniger als 5 μm beträgt, bis der Ölstand über vier Fünftel der vom Füllstandsmesser angezeigten Position liegt. Das Hydrauliköl Mobil AFT-25 hat nach wiederholten Tests die beste Wirkung. Bei niedrigen Temperaturen (um 5 ℃) im Winter wird das verschleißarme Hydrauliköl YB-N32 empfohlen. Lassen Sie die Maschine eine Zeit lang im Leerlauf laufen und installieren Sie gegebenenfalls eine Heizung im Hydrauliksystem. Die Öltemperatur im Hydrauliksystem sollte bei normalem Betrieb 75 ℃ nicht überschreiten. Bauen Sie einen Kühler ein, wenn die Öltemperatur zu hoch ist.

d. Füllen Sie alle beweglichen Teile gemäß der Bedienungsanleitung mit Schmierfett ein. e. Schalten Sie die Stromversorgung ein, stellen Sie den Schalter des Schaltschranks auf die Position "1", starten Sie den Ölpumpenmotor nicht und prüfen Sie, ob die Hydraulikventile und die relevanten elektrischen Komponenten gemäß den verschiedenen Prozessspezifikationen und Betriebsarten normal funktionieren.

(1) Drücken Sie die Motorstarttaste, um den Hauptmotor zu starten, prüfen Sie, ob die Drehrichtung des Motors mit der Drehrichtung auf dem Ölpumpenschild übereinstimmt, und überprüfen Sie die Drehrichtung des Motors durch Beobachtung der Kupplung.

Wenn es nicht konsistent ist, hören Sie sofort auf.

Wenn Sie die Motordrehrichtung ändern, müssen Fachleute die Stromzufuhr unterbrechen und die Phase der Eingangsleitung ändern.

Wenn sich Luft im Rohrleitungssystem befindet, drücken Sie mehrmals abwechselnd die Start- und Stopptaste. Nachdem die Luft entwichen ist, kann die Ölpumpe in den Normalbetrieb übergehen.

(2) Die detaillierte Bedienung der neuen Produktprogrammierung muss nach eingehender Lektüre der Betriebsanleitung für das elektrische System und der Betriebsanleitung durchgeführt werden.

Die Werkzeugmaschine wurde vor dem Verlassen des Werks genau eingestellt und getestet. Alle Einstellungen können sich jedoch während des Transports ändern. Daher müssen die folgenden Kontrollen vor dem offiziellen Einsatz durchgeführt werden.

Das Messerspiel der Maschine wird automatisch durch das numerische Steuerungssystem eingestellt. Ob das Messerspiel richtig eingestellt ist, wirkt sich direkt auf die Scherqualität der Feinblech und die Lebensdauer der Klinge.

Um eine qualitativ hochwertige Schnittfläche zu erhalten, muss ein angemessener Schnittspalt entsprechend dem zu schneidenden Material gewählt werden. Die folgenden Methoden werden empfohlen, um den Schnittspalt einzustellen.

Stahl mit niedrigem Kohlenstoffgehalt mit einer Zugfestigkeit σB = 370-400 MPa und einer Dehnung δ= 35% wird als Richtwert für die Einstellung verwendet, und das Blattspiel wird entsprechend 8% der Blechdicke gewählt. Für mittlere und kohlenstoffreicher Stahl mit geringer Dehnung muss der Wert des Schaufelspiels größer sein als der von kohlenstoffarmem Stahl mit gleicher Dicke.

Beim Scheren von Edelstahl StahlplatteDie Klinge zum Schneiden von rostfreiem Stahl sollte verwendet werden, da die Dehnung einiger rostfreier Stähle höher ist als die von kohlenstoffreichem Stahl mit der gleichen Festigkeit.

Achtung!

a) Nach der Einstellung des Messerspiels muss die Maschine vor dem formellen Scheren mindestens einmal leer laufen.

b) Beim Scheren von Kunststoffen sollte der Schnittspalt etwas kleiner sein, beim Scheren von spröden Materialien sollte der Schnittspalt etwas größer sein.

c) Nach jeder Einstellung des Messerspiels muss ein Probeschnitt durchgeführt werden.

Der Scherwinkel der Maschine wird automatisch durch das numerische Steuerungssystem eingestellt.

Der Scherwinkel kann durch Einstellen der Ölmenge in der oberen Kammer des Hilfsölzylinders verändert werden.

Eine Vergrößerung des Scherwinkels erleichtert die Verformung des Werkstücks, während eine Verkleinerung des Winkels die Gratbildung begünstigt.

Achtung!

a) Nach jeder Einstellung des Scherwinkels muss die Maschine vor dem formellen Scheren mindestens einmal leer laufen.

b) Wenn die Anforderungen an das Schneiden nicht hoch sind, sollte die Mindestbreite des schmalen Materials, das geschnitten werden kann, nicht weniger als das Dreifache der Blechdicke betragen; andernfalls wird das Messer wahrscheinlich beschädigt.

c) Um glatte Scherteile ohne Verzerrung und Verformung zu erhalten, sollte die Mindestbreite des Scherblechs mehr als das 15-fache der Blechdicke betragen, aber nicht weniger als 80 mm.

d) Je größer die Breite des Scherblechs ist, desto geringer ist die Verformung.

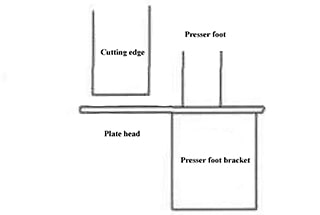

| Nein. | Name | Nein. | Name |

| 1 | Werkzeugträger | 5 | Presszylinder |

| 2 | Obere Klinge | 6 | Vordere Leitplanke |

| 3 | Untere Klinge | 7 | Abdeckplatte |

| 4 | Arbeitstisch | 8 | Justierschraube |

Die Standardkonfiguration der oberen und unteren Klingen der Maschine ist zwei Stücke von Messer Spleißen, die den Vorteil der bequemen Schleifen hat und nicht eine spezielle Schleifmaschine erfordern.

Die gesamte Länge der oberen und unteren Schaufeln kann je nach den Bedürfnissen der Benutzer konfiguriert werden.

a) Entfernen der Klinge

Starten Sie die Maschine, stellen Sie das Messerspiel auf einen Maximalwert von 0,64 mm ein, stellen Sie den Scherwinkel auf 1,0° ein, lassen Sie den Werkzeughalter mehrere Zyklen auf und ab fahren, schließen Sie die Werkzeugmaschine und entfernen Sie den Schutzanschlag und die Abdeckplatte des Presszylinders.

Entfernen Sie zuerst die untere Klinge:

Lösen Sie alle Befestigungsschrauben der beiden unteren Messer, halten Sie ein unteres Messer mit einem langen Holzwinkel an der Rückseite der Werkzeugmaschine fest, damit es nicht nach hinten umkippt, entfernen Sie die Schrauben am Messer und ziehen Sie das Messer seitlich aus der Werkzeugmaschine heraus.

Entfernen Sie die andere Klinge auf dieselbe Weise.

Entfernen Sie dann die obere Klinge:

Lösen Sie alle Befestigungsschrauben der beiden Obermesser, legen Sie zwei geeignete Holzklötze zwischen ein Obermesser und die Werkbank und sichern Sie das Obermesser. Lösen Sie die Schrauben an der Klinge, lösen Sie langsam die Holzklötze und ziehen Sie die obere Klinge seitlich aus der Werkzeugmaschine heraus.

Entfernen Sie das andere Obermesser auf dieselbe Weise.

b) Einbau der Klinge

Der Einbau der Klinge erfolgt in umgekehrter Reihenfolge wie der Ausbau der Klinge.

Bauen Sie zuerst das obere Blatt ein:

Legen Sie an einem Ende zwei geeignete Holzquadrate zwischen den Werkzeughalter und die Werkbank, setzen Sie von diesem Ende aus ein Obermesser ein, halten Sie es mit zwei Holzquadraten fest und bringen Sie die Schrauben am Messer an, ohne sie festzuziehen.

Montieren Sie dann ein weiteres oberes Blatt auf die gleiche Weise.

Verwenden Sie diese beiden Holzquadrate, um eine obere Klinge nach oben zu drücken, so dass die obere Klinge vollständig an der Klingenrandpassfläche des Werkzeughalters anliegt.

Ziehen Sie dann die Schrauben an der Klinge von der Messerfuge bis zur Kante abwechselnd an.

Ziehen Sie die Schrauben der Klinge an der anderen Klinge auf dieselbe Weise fest.

Montieren Sie dann das untere Blatt:

Setzen Sie zwei Untermesser von beiden Seiten der Maschine ein und halten Sie das Untermesser mit einem langen Holzwinkel an der Rückseite der Werkzeugmaschine fest.

Montieren Sie zunächst alle Schrauben und ziehen Sie dann nacheinander die Schrauben des Untermessers vom Messergelenk bis zu beiden Enden an.

Nach dem Einbau der Ober- und Untermesser montieren Sie nacheinander die Abdeckplatte und das Schutzgitter.

Achtung!

a) Beim Entfernen der Klinge ist die Klinge schwer und scharf. Der Bediener muss sehr vorsichtig sein und vor der Arbeit Handschuhe tragen.

b) Die Anzugskraft der Blattschraube beträgt 35N - M.

Die Klinge muss regelmäßig geschliffen werden.

Wenn die Klinge stumpf wird und weiter verwendet wird, wird die äußere Struktur der Klinge durch den übermäßigen Druck beschädigt, was nicht nur die Maschine beschädigt, sondern auch zu einer schlechten Scherqualität führt.

Nach dem Schleifen der Klinge können die Körner in der äußeren Schicht entfernt werden.

Die Ober- und Untermesser der Maschine haben vier Schneidkanten. Das Schleifen ist erforderlich, wenn der Rundungsradius der Klinge größer als 0,25 mm ist.

Der einseitige Anschliff beträgt 0,5 mm, und die Schleifzugabe für jedes Blatt beträgt 4 mm (2 mm auf einer Seite).

Wenn das Schleifen der Klingen der normalerweise verwendeten Blechscheren nach dieser Methode erfolgt, ist der Schleifaufwand am geringsten und die Lebensdauer am längsten.

Nach dem Schleifen oder Auswechseln des Messers muss die Gleichmäßigkeit des Messerspiels erneut geprüft und wie folgt eingestellt werden:

a) Starten Sie die Werkzeugmaschine, stellen Sie den Scherwinkel auf 0° ein, machen Sie die Ober- und Untermesser parallel und stellen Sie das Messerspiel auf einen maximalen Wert von 0,64 mm ein.

b) Schalten Sie die Ölpumpe aus und stellen Sie das Drosselventil manuell auf 120 ein, damit sich der Werkzeughalter langsam nach unten bewegt, bis die obere und die untere Klinge auf der gesamten Länge um 1-2 mm übereinstimmen.

Mit anderen Worten: Schließen Sie das Drosselventil, damit der Werkzeughalter nicht nach unten rutscht.

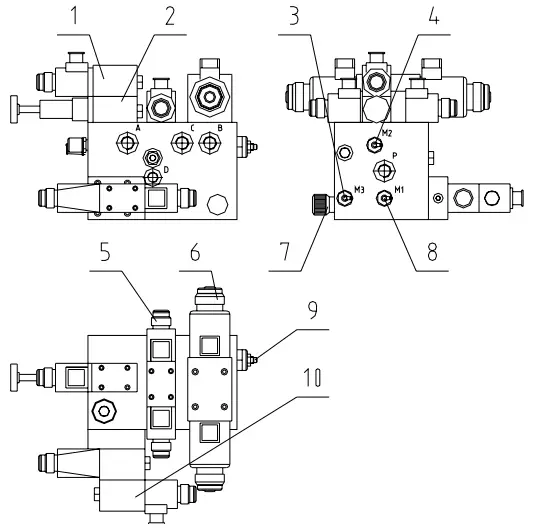

| Nein. | Artikel |

| 1 | Druckzylinder-Steuerventil 140 |

| 2 | Druckminderventil der Druckflasche 50 |

| 3 | Untere Kammerstützdruckmessstelle |

| 4 | Druckmessstelle der Druckflasche |

| 5 | Scherwinkelregelventil 70 |

| 6 | Ventil für die Werkzeugablage 60 |

| 7 | Drosselklappe 120 |

| 8 | Hauptdruckmessstelle |

| 9 | Stützventil der unteren Kammer 80 |

| 10 | Hauptdruckregelventil 20 / 30 |

c) Öffnen Sie die Schaltschranktür, drücken und halten Sie das AC-Schütz 1KM2, das den Lamellenspalt verkleinert, überwachen Sie den aktuellen Wert des Lamellenspaltes über die Handradseite, stellen Sie den Spalt zwischen den oberen und unteren Lamellen auf ein Minimum von 0,08 mm ein und schließen Sie die Schaltschranktür.

d) Lösen Sie die Druckschrauben und Muttern an den beiden Tellerfederstützen, lösen Sie die Muttern an den vier hinteren Abstandshalter-Einstellschrauben und stellen Sie die vier Einstellschrauben so ein, dass der Abstand zwischen den beiden Enden des oberen Messers und den beiden Enden des unteren Messers gleichmäßig ist (wenn Sie ein Ende einstellen, müssen die oberen und unteren Einstellschrauben gleichzeitig eingestellt werden).

Messen Sie mit einer Fühlerlehre; der Spalt sollte zwischen 0,05 mm und 0,1 mm liegen.

Ziehen Sie dann die Muttern an den vier Einstellschrauben sowie die Druckschrauben und Muttern an den beiden Tellerfederstützen fest.

| Nein. | Artikel |

| 1 | Turbo-Schneckenreduzierer |

| 2 | Justierschraube |

| 3 | Verstellmutter |

| 4 | Tellerfederstütze |

| 5 | Drüse |

e) Verstellen Sie die Einstellschraube am Werkzeughalter von links nach rechts und prüfen Sie das Kantenspiel mit einer 0,05mm und 0,1mm Fühlerlehre. Stellen Sie sicher, dass die 0,05-mm-Fühlerlehre durchpasst, die 0,1-mm-Fühlerlehre jedoch nicht.

f) Starten Sie die Maschine nach dem Abschalten wieder, stellen Sie den Scherwinkel auf den maximalen Wert ein und schließen Sie die Ölpumpe. Stellen Sie das Drosselventil auf 120, damit sich der Werkzeughalter langsam absenkt, und prüfen Sie, ob das Klingenspiel jedes Abschnitts mit dem ursprünglich eingestellten Spielwert des Systems übereinstimmt.

Ist dies nicht der Fall, lösen Sie die vier Einstellschrauben auf der Rückseite und stellen Sie das Blattspiel auf denselben Wert ein wie das ursprünglich eingestellte Spiel des Systems.

g) Ziehen Sie die Verriegelungshülse am Potentiometer wieder an und stellen Sie die Position des Wegschalters für die Spaltverstellung ein.

| Nein. | Artikel |

| 1 | Kontermutter |

| 2 | Justierschraube |

| 3 | Schraube M8 × 30(GB70-85) |

| 4 | Schraube M8 × 35(GB85-88) Mutter M8 (GB6170-86) |

a) Winkeleinstellung

Der Winkel der Positionierfläche des hinteren Anschlags muss mit dem Laufwinkel des Werkzeughalters übereinstimmen. Andernfalls ändert sich die Positionierungsfläche des hinteren Anschlags, wenn sich der Scherwinkel ändert, und die Positionierung des hinteren Anschlags ist ungenau.

Um den Winkel der Anschlagfläche des hinteren Anschlags zu überprüfen, setzen Sie eine Messuhr an den Wänden auf beiden Seiten der Maschine an und richten den Kopf auf die Anschlagfläche.

Wenn der Werkzeughalter nach unten geht, sollte die Veränderung der Messuhr nicht größer als 0,05 mm sein.

Wenn sie größer als 0,05 mm ist, stellen Sie die Schrauben M8×30 (GB70-85) und M8×35 (GB85-88) ein.

b) Einstellung der Parallelität

Lösen Sie die Kontermutter, drehen Sie die Einstellschraube, messen Sie den Abstand von beiden Enden der hinteren Anschlagfläche zur unteren Messerkante mit einem Tiefenmaßstab und ziehen Sie die Kontermutter wieder fest, wenn der Fehler nicht mehr als 0,05 mm beträgt.

Versuchen Sie, die Platte zu schneiden und überprüfen Sie die Parallelität. Wenn es eine Abweichung gibt, fahren Sie mit der Einstellung fort.

Der Abstand von der Mitte der hinteren Anschlagfläche zur unteren Messerkante sollte etwas größer sein als an den beiden Enden.

Wenn die Abstandsabweichung von beiden Enden der hinteren Anschlagfläche zur Untermesserkante zu groß ist, lösen Sie die Schrauben, die die Übergangsplatte zum Servomotor halten. Lösen Sie dann die Verbindungsschrauben zwischen der Halterung und der Übergangsplatte, damit der Zahnriemen gelockert werden kann.

Drehen Sie dann die Kugelumlaufspindel auf einer Seite so, dass der Abstand zwischen den beiden Enden der hinteren Anschlagfläche und der unteren Messerkante nahezu gleich ist.

Anschließend den Zahnriemen einbauen, die Verbindungsschrauben anziehen und den Zahnriemen spannen.

Stellen Sie dann die Parallelität ein, und die Einstellmethode ist die gleiche wie oben.

Die Druckwerte der Werkzeugmaschine wurden vor dem Verlassen des Werks entsprechend den Arbeitsspezifikationen eingestellt.

Der Benutzer muss sie nicht selbst einstellen, aber nach einer Überholung der Maschine oder dem Austausch der Hydraulikkomponenten kann eine Einstellung erforderlich sein.

Wenn der Benutzer den Systemdruck anpassen muss, sollte das Ventil 30 auf den maximalen Arbeitsdruck (25 MPa) des Hydrauliksystems eingestellt werden.