Haben Sie sich jemals gefragt, wie aus einer einfachen Metallplatte ein präzises, hochwertiges Teil entsteht? Dieser Artikel lüftet die Geheimnisse des Stanzprozesses und konzentriert sich dabei auf die entscheidende Rolle des Stanzspiels. Erfahren Sie, wie die Optimierung dieses Parameters die Lebensdauer des Werkzeugs verlängern und die Produktionseffizienz verbessern kann.

Das Stanzen ist ein Prägeverfahren, bei dem ein Teil der geschlossenen Kontur einer Platte mit Hilfe eines Stempels von einem anderen Teil getrennt wird.

Der Begriff "Schneidspalt" bezieht sich auf die Differenz der Abmessungen zwischen der oberen und der unteren Werkzeugkante während des Schneidvorgangs.

Dies ist ein entscheidender technischer Parameter bei der Konstruktion, Herstellung und Produktion von Werkzeugen.

Um die Langlebigkeit des Werkzeugs und die Qualität der gestanzten Teile zu gewährleisten und die Produktionseffizienz zu verbessern, ist es unerlässlich, den Stanzspalt während der eigentlichen Produktion richtig zu verwalten und zu optimieren.

Der Verformungsprozess beim Stanzen kann grob in drei Phasen eingeteilt werden: die elastische Verformungsphase, die plastische Verformungsphase und die Bruchphase.

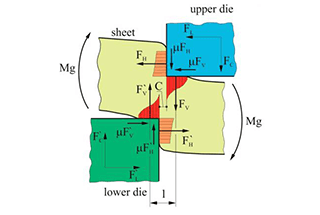

Der Spannungszustand der Platte während dieses Prozesses ist in Abbildung 1 dargestellt.

Abb. 1 Spannungsanalyse des Blechs während der Stanzverformung

In der Abbildung,

In dieser Phase wird die Platte, nachdem die Kante des oberen Stempels mit der Platte in Kontakt gekommen ist, zunächst abgeflacht und dann werden die Kanten des oberen und des unteren Stempels in die Platte gedrückt.

Aufgrund des Stanzspalts "C" sind die kombinierte Kraft der oberen Matrize und die kombinierte Kraft der unteren Matrize nicht ausgerichtet, wodurch die Platte ein Biegemoment "Mg'" erfährt und sich unter elastischem Druck leicht verbiegt.

Wenn sich die obere Matrize weiter absenkt, erreicht die Spannung an der Schnittkante des Materials ihre Elastizitätsgrenze.

Wenn die obere Matrize ihre Abwärtsbewegung fortsetzt, nimmt die Spannung auf die Platte zu, erreicht die Streckgrenze und verursacht eine plastische Verformung.

Mit zunehmendem Grad der plastischen Verformung steigen die Zugspannung und das Biegemoment innerhalb des Blechs weiter an, so dass sich das Material weiter verfestigt. Das Material in der Nähe der Kante erreicht zuerst seine Festigkeitsgrenze.

Wenn sich der obere Stempel weiter absenkt, entstehen zunächst Risse an den Seiten der oberen und unteren Stempelkante.

An diesem Punkt wird die in der elastischen und plastischen Verformungsphase gespeicherte Energie freigesetzt und breitet sich entlang der Richtung der maximalen Schubspannung nach innen aus.

Wenn die primären Risse an der oberen und unteren Formkante übereinstimmen, wird das Material geschnitten und getrennt.

Wenn der Spalt zwischen den Schaufelkanten unangemessen groß ist und die beiden Hauptrisse nicht zueinander passen, entsteht ein dritter Hauptriss.

Ausgehend von der oben dargestellten Analyse des Verformungsprozesses beim Stanzen besteht der Querschnitt der gestanzten Teile hauptsächlich aus dem Einfallwinkel "R", der blanken Zone "B", der Bruchzone und dem Grat "h" und weist einen Bruchwinkel "α" auf, wie in Abbildung 2 dargestellt.

Abb. 2 Schnittdarstellung der Stanzteile

In der Phase der elastischen Verformung bildet das Material in der Nähe der Schneidkante eine freie Oberfläche, die in den Schnittspalt gezogen wird, wodurch der Einfallwinkel entsteht. Die Höhe des Einfallwinkels nimmt mit der Vergrößerung des Schnittspaltes zu.

Das Vorhandensein eines Schneidspalts führt dazu, dass die resultierende Kraft von den oberen und unteren Stempelkanten der Platte nicht in einer geraden Linie verläuft, was zur Erzeugung eines Biegemoments (mg) führt.

Mit zunehmendem Stanzspalt nimmt auch das Biegemoment der Platte zu, was zu einer größeren Biegewirkung auf die Platte führt. Dies wiederum führt dazu, dass die Höhe des Einfallwinkels entsprechend zunimmt.

In der Phase der plastischen Verformung erfährt das Blech an der Schnittkante eine Scher- und Biegezugverformung, vor allem durch Scherung, wodurch ein blankes Band entsteht. Das helle Band hat eine glatte Oberfläche und hervorragende Rechtwinkligkeitund ist damit die ideale Form für ein Plattenprofil.

Mit zunehmendem Ausblendspalt nimmt die Höhe des hellen Streifens jedoch ab. Ist der Stanzspalt zu klein, fluchten die oberen und unteren Hauptrisse nicht, was zur Bildung eines langen, schmalen zweiten Glanzbandes führt. Dieses Band ist durch lange Grate, ungleichmäßig gezahnte Kanten und kleine Kegel gekennzeichnet, die zur Bildung von Ablagerungen führen, die sich leicht ablösen und in den nachfolgenden Prozess mitgenommen werden. Dies wiederum führt zu einer schlechten Eindrückung, die eine der Hauptursachen für Produktionsausfälle ist.

Eine Vergrößerung des Schnittspiels verstärkt die Zug- und Biegewirkung auf das Blech und verringert die relative Stärke der Scherwirkung. Dadurch wird das Blech anfälliger für das Auseinanderziehen und die Bildung einer Bruchzone, und die Höhe der blanken Zone wird ebenfalls verringert.

Zunächst nimmt die Höhe des Grats allmählich zu, um dann mit zunehmendem Schneidspalt kontinuierlich anzusteigen.

In der Bruchphase bilden sich die Risse nicht in der Mitte des Schnittspalts, sondern seitlich an der Schneide, was unweigerlich zur Gratbildung führt.

Ist der Schneidspalt kleiner als ein angemessener Wert, fallen die Hauptrisse im Blech nicht zusammen, was zu kleinen, schwer zu entfernenden Graten führt. Ist der Schnittspalt jedoch größer als ein angemessener Wert, wird das Blech durch Spannung und Biegung in den Schnittspalt gezogen, wodurch der Hauptriss auf der relativ weit von der Schnittkante entfernten Seite entsteht und schließlich bricht.

Dies führt zu einer großen Grathöhe, die eine weitere Hauptursache für Gratbildung und eine erhebliche Ursache für Produktionsausfälle ist.

Wie in Abbildung 3 dargestellt, wurde die Beziehung zwischen dem Schneidspalt und der Lebensdauer des Werkzeugs sowie der Qualität des Bauteilabschnitts auf der Grundlage der oben genannten Informationen und der einschlägigen Literatur analysiert.

Bei der Wahl des Schnittspaltes müssen sowohl die Qualität des Bauteilquerschnitts als auch die Lebensdauer des Werkzeugs berücksichtigt werden.

α steht für den relativen Schnittspalt, der die beste Qualität des Werkstückabschnitts ergibt, β steht für den relativen Schnittspalt, der eine gute Qualität des Werkstückabschnitts ergibt, γ steht für den relativen Schnittspalt, der eine gute Lebensdauer des Werkzeugs ergibt, und δ steht für den relativen Schnittspalt, der die beste Lebensdauer des Werkzeugs ergibt.

Abb. 3 Auswirkung des relativen Schnittspiels auf die Schnittqualität und die Lebensdauer des Werkzeugs

Das relative Schnittspiel kann durch die Formel (1) ausgedrückt werden, die das Verhältnis zwischen dem Schnittspiel und der Dicke des Blechs angibt.

C=xt (1)

In der Formel steht "C" für den Schnittspalt (mm), "x" für den Proportionalitätskoeffizienten und "t" für die Dicke der Platte (mm).

Auf der Grundlage praktischer Produktionserfahrungen wird empfohlen, x=6% ~ 8% zu verwenden, wenn der Gehäusedeckel aus Stahlplatteund x=10%, wenn der Gehäusedeckel aus Aluminiumblech gefertigt ist. Dadurch werden die Qualität des Bauteils und die Lebensdauer der Formen ausgeglichen.

Lesen Sie weiter:

Es gibt mehrere Methoden zur Messung des Schnittspiels, darunter auch die Verwendung einer Fühlerlehre. Diese Methode ist jedoch bei komplexen Schaufelformen wenig effizient und bei Innenschaufeln schwierig zu messen, was zu einer geringen Betriebseffizienz führt.

Daher ist es in der Produktion wichtig, eine schnelle und einfache Methode zur Messung des Schnittspaltes zu verwenden.

Eine solche Methode ist die Verwendung von 0,06-mm-Spaltprüfpapier und Mennige, wie in Abbildung 4 dargestellt. Diese Methode eignet sich für Teile mit Karosserieabdeckungen aus Stahlblechen mit einer Dicke von etwa 0,7 mm, wie es in diesem Beitrag der Fall ist. Die Dicke der aufgebrachten Mennige liegt im Allgemeinen zwischen 0,01 mm und 0,02 mm.

Abb. 4 Messwerkzeuge

Zunächst ist es notwendig, den angemessenen Bereich für den Ausblendungsabstand zu bestimmen. Auf der Grundlage der oben genannten Informationen und unter Verwendung eines Proportionalitätskoeffizienten von x=6% ~ 8% kann der angemessene Bereich auf 0,04 mm bis 0,06 mm berechnet werden.

Anschließend wird die Pressplatte entfernt und die Form auf der Presse installiert. Der Messpunkt an der unteren Form sollte ausgewählt und das Spaltprüfpapier gleichmäßig auf den Messpunkt aufgelegt werden, wie in Abbildung 5 dargestellt.

Abb. 5: Einkleben des Testpapiers für den Freiraum an der Schnittkante eines Stanzwerkzeugs

Danach sollte eine Schicht Mennige gleichmäßig auf die obere Form aufgetragen werden.

Was die Aufzeichnung des versetzten Schnittspaltes betrifft, so wird in diesem Papier empfohlen, ihn auf der Grundlage der Anzahl der Einsätze an der Oberkante der Matrize aufzuzeichnen, wie in Abbildung 6 dargestellt. Dies hilft, Verwechslungen bei der Datenaufzeichnung zu vermeiden und gewährleistet die Genauigkeit der Datenerfassung.

| Nein. | Links | Mitte | Rechts |

| 208 | 0.35 | 0.35 | 0.35 |

| 207 | 0.35 | 0.35 | 0.35 |

| 206 | 0.35 | 0.35 | 0.35 |

| 203 | 0.35 | 0.35 | 0.35 |

| 204 | 0.4 | 0.4 | 0.4 |

| 205 | 0.35 | 0.35 | 0.35 |

Abb. 6 Methode der Datenerfassung

Schließlich ist die Pressmaschine sollte bei der tatsächlichen Produktionsgeschwindigkeit bis zu einem Zollhub betrieben werden, und der Zustand des Klebebandes sollte visuell beobachtet werden, um den Stanzabstand zu bestimmen.

Die einzelnen Schritte dieses Prozesses sind in Tabelle 1 zusammengefasst.

Tabelle 1: Arbeitsschritte der Spaltmessung

| NEIN. | Schritt | Betrieb |

| 1 | Angemessenen Abstand berechnen | Stahlplatte: x=6% ~ 8%; Aluminiumplattex=10%. |

| 3 | Entladen der Pressplatte | Entladen Sie die Pressplatte und laden Sie das Werkzeug in die Presse. |

| 4 | Auswahl der Messpunkte des Spalttestpapiers | Die Stanzkante des unteren Stempels wird gleichmäßig mit Spaltprüfpapier beklebt, und das Segmentprotokoll wird entsprechend der Nummer des Stanzkanteneinsatzes des oberen Stempels erstellt. |

| 5 | Mennige auftragen | Streichen Sie gleichmäßig eine Schicht Mennige auf die obere Schalung, wobei die Dicke um 0,01-0,02 mm erhöht wird. |

| 6 | Inching drücken | Stellen Sie die Sollhöhe des Schiebers auf den unteren Totpunkt ein, erhöhen Sie die tatsächliche Produktionsgeschwindigkeit um einen Hub und beobachten Sie den Zustand des Klebebands visuell. |

Nachdem die Datenmessung abgeschlossen ist, müssen die Daten überprüft und analysiert werden. Die Analyse basiert auf dem Zustand des Spalttestpapiers an der Kante. Durch Beobachtung des Zustands des Klebebands kann der Ausblendspalt grob bestimmt werden.

Die Analysemethode ist in Tabelle 2 dargestellt.

Es ist wichtig zu beachten, dass die Variation der Blechdicke innerhalb eines bestimmten Bereichs Fehler verursachen kann. Wenn die Abweichung der Blechdicke 0,7 mm ± 0,05 mm beträgt, kann der Fehler vernachlässigt werden. Übersteigt die Abweichung der Blechdicke jedoch diesen Bereich, sollten die Ergebnisse in Tabelle 2 neu bewertet werden.

Tabelle 2: Beurteilungsmaßstab für den Stanzabstand

| NEIN. | Mennige-Situation | Zustand des Bandes | Spaltweite (mm) | Prinzipskizze |

| 1 | Mennige vollständig an der Kante des unteren Stempels abgeschabt | Das Band ist völlig zerdrückt. | 0.03~0.04 | |

| 2 | Mennige schabt an der Kante des unteren Stempels | Schlechte Integrität des Klebebands | 0.05~0.06 | |

| 3 | Mennige schabt an der Kante des unteren Stempels | Klebeband intakt | 0.06~0.07 | |

| 4 | Das Mennige hat den Rand des unteren Stempels nicht zerkratzt | Klebeband intakt | >0.07 |

Die Daten des gemessenen Ausblendungsabstands sollten wie oben beschrieben aufgezeichnet werden.

Gegenwärtig liegt der angemessene Wert für das im Test verwendete Stahlblech bei 0,04 mm bis 0,06 mm, aber um den optimalen Wert für den Stanzspalt zu bestimmen, muss der Querschnitt des Blechs analysiert werden.

Das in diesem Artikel verwendete Werkzeug ist das Modell peak2008-50 × 50-fache Lupe, das in Abbildung 7 dargestellt ist. Seine Parameter sind in Tabelle 3 aufgeführt.

Tabelle 3 Lupenparameter von peak2008-50 × 50

| Parameter | Typ | Vergrößerung | Minimale Skala | Sichtfeld | Messbereich |

| Wert | 2008-50 × | 50 × | 0,02 mm | 1,6 mm | 1,6 mm |

Abb. 7 Lupenparameter von peak2008-50 × 50

In diesem Artikel wird die Auswirkung des Schneidspiels auf die Qualität des Blechabschnitts untersucht.

Für die Analyse wird ein Rohling aus rostfreiem Stahl mit einer Dicke von 0,7 mm verwendet, und es werden Schnitte mit einem Schnittspalt von 0,03 mm, 0,04 mm, 0,05 mm, 0,06 mm bzw. 0,07 mm genommen. Daraus ergeben sich fünf Datengruppen mit jeweils einem relativen Ausblendungsabstand von 4,3%, 5,7%, 7,1%, 8,5% und 10,0%.

Der Schnitt der Platine wird mit einer 50-fachen Lupe aus Peak2008 fotografiert. Die Höhe des Kollapswinkels (R), die Höhe des hellen Bandes (B) und die Grathöhe (h) werden als Analyseindikatoren verwendet, um die Beziehung zwischen der Platte und diesen Indikatoren unter verschiedenen Bedingungen des Schneidspalts zu bestimmen. Die Ergebnisse sind in Tabelle 4 dargestellt.

Der Schnitt des Rohlings wird mit einer 50-fachen Lupe untersucht. Die Höhe des Kollapswinkels (R), die Höhe des hellen Bandes (B) und die Grathöhe (h) werden als Analyseindikatoren ausgewählt, um die Beziehung zwischen der Platte und diesen Indikatoren bei unterschiedlichen Schneidspaltbedingungen zu bestimmen.

Die Ergebnisse sind in Tabelle 4 dargestellt.

Tabelle 4: Schnittanalyse-Index der Stanzteile

| Ausblendungsspiel (mm) | Relativer Ausblendungsabstand (%) | Winkel Einsturzhöhe R (mm) | Höhe des hellen Bandes B (mm) | Grathöhe h (mm) | Foto des Plattenschnitts |

| 0.03 | 4.3 | 0.04 | 0.56 | 0.01 |  |

| 0.04 | 5.7 | 0.05 | 0.46 | 0.02 |  |

| 0.05 | 7.1 | 0.05 | 0.34 | 0.02 |  |

| 0.06 | 8.5 | 0.06 | 0.28 | 0.02 |  |

| 0.07 | 10.0 | 0.09 | 0.16 | 0.04 |  |

Die fünf Gruppen von Messdaten werden in einem Streudiagramm dargestellt, und es wird eine Regressionsanalyse durchgeführt.

Wie aus Abbildung 8 ersichtlich ist, nimmt die Höhe des Einfallwinkels mit der Vergrößerung des Stanzspalts zu. Der Grund dafür ist das größere Biegemoment des Blechs und die zunehmende Biege- und Streckwirkung bei größer werdendem Stanzspalt, wodurch die Höhe des Kehlriemens zunimmt.

Abb. 8 Einfluss des Ausblendungsspiels auf die Einsturzhöhe R

Wie in Abbildung 9 zu sehen ist, nimmt die Höhe des blanken Bandes mit zunehmendem Stanzabstand ab. Das helle Band zeichnet sich durch seine glatte, flache und senkrechte Ausrichtung zum Blech aus, was es zu einem idealen Abschnitt für das Stanzen macht. Die Abnahme der Höhe ist auf die Schwächung der Scherwirkung des Blechs zurückzuführen, die zur Bildung einer Bruchzone und zu einer Zunahme der Höhe der Bruchzone führt.

Abb. 9 Auswirkung des Schnittspaltes auf die Höhe B des blanken Bandes

Mit abnehmendem Stanzspalt nimmt die Höhe des hellen Bandes zu, da die Biege- und Zugwirkung auf das Blech abnimmt, die Scherwirkung verstärkt und die plastische Verformungsphase verlängert wird. Außerdem fallen unter diesen Spaltbedingungen die oberen und unteren Hauptrisse nicht zusammen, was zu einer Sekundärtrennung führt.

Das ausgestanzte Teil bildet durch Reibung an der Seitenwand der unteren Matrize ein zweites helles Band. Die Oberfläche dieses zweiten blanken Bandes ist anfällig für Ablösungen, wie in Abbildung 10 dargestellt. Diese Art von Oberfläche wird bei der nachfolgenden Bearbeitung abgeschält und teilweise mit der Oberfläche der Pressplatte verbunden, und die Reste hinterlassen beim nächsten Hub der Form eine Vertiefung auf der Platte.

Die Bildung dieser schlechten Vertiefungen führt zu einem erheblichen Anstieg der Fehlerquote und verringert die Produktionseffizienz.

Abb. 10: Blechschnitt mit einem Schnittspalt von 0,03 mm

Wie in Abbildung 11 zu sehen ist, nimmt die Höhe des Grats mit der Vergrößerung des Schnittspiels zu. Der Grat ist ein problematischer Aspekt der Stanzprozess und können die normale Verwendung der ausgestanzten Teile beeinträchtigen.

Wie bereits analysiert, richten sich die oberen und unteren Risse des Blechs in Richtung der maximalen Scherspannung aus, wenn der Stanzspalt klein ist, was zu einer geringen Grathöhe führt, die sich leicht entfernen lässt. Ist der Stanzspalt jedoch groß, führt die Biegung und Dehnung des Feinblech und die Wahrscheinlichkeit, dass sich Risse in geringem Abstand von der Schneidkante der oberen und unteren Matrize bilden, nimmt zu. Dies macht das Blech anfälliger für Risse und führt zu einer größeren Grathöhe, die schwer zu entfernen ist.

Der Grat führt zu einer erheblichen Verschwendung von Produktionszeit und verringert die Effizienz, was ihn zu einem wichtigen Aspekt des Produktionsmanagements macht.

Abb. 11 Auswirkung des Schnittspiels auf die Grathöhe h

Der Schwerpunkt dieses Artikels liegt auf der Höhe des hellen Bandes und der Höhe des Grats, und daher wird der Schneidspalt für diese beiden Parameter optimiert.

Wie aus Tabelle 4 hervorgeht, beträgt die Höhe des hellen Bandes bei einem Schnittspalt von 0,06 mm (was einem relativen Schnittspalt von 8,5% entspricht) ein Drittel der Blechdicke. Zu diesem Zeitpunkt befinden sich die Verrundungshöhe und die Grathöhe in einem optimalen Zustand, d. h. es gibt weder Eindrückungsrückstände noch hohe Grate.

In der praktischen Produktion ist es nicht möglich, den Schnittspalt strikt nach diesem Wert zu steuern, da Eindrücke und Grate nicht vollständig beseitigt werden können, aber innerhalb eines bestimmten Bereichs von Spaltwerten können gute Produktbedingungen erreicht werden und die Qualität entspricht den Produktionsanforderungen.

In diesem Artikel wird anhand des Verhältnisses zwischen der Höhe des hellen Bandes und der Blechdicke (der relativen Höhe des hellen Bandes) und des Stanzspalts ermittelt, ob der Spalt innerhalb des Bereichs guter Produkte liegt. Die Optimierung kann innerhalb dieses Bereichs in der tatsächlichen Produktion durchgeführt werden, wie in Tabelle 5 gezeigt.

Tabelle 5: Schema für die Optimierung des Abschnitts der Stanzteile auf der Grundlage der relativen Höhe des hellen Streifens

| Ausblendungsbereich (mm) | Relative Höhe der hellen Zone | Status der Grate | Grafik | Vorschläge zur Modifizierung |

| 0.03~0.04 | >2/3 | Leicht schälbare Grate |  | Vergrößerung des Schnittspiels erforderlich |

| 0.04~0.05 | 1/3~1/2 | Abziehbare Grate |  | Notwendigkeit, gute Produktbedingungen zu erhalten |

| 0.05~0.06 | 1/3 | Guter Zustand des Produkts |  | Notwendigkeit, gute Produktbedingungen zu erhalten |

| 0.06~0.07 | 1/5~1/3 | Kleiner Grat |  | Notwendigkeit, gute Produktbedingungen zu erhalten |

| >0.07 | <1/5 | Der Grat wird größer und weist Risse auf |  | Es ist notwendig, den Stanzabstand zu verringern. |

Zwei Sätze von Formen wurden optimiert und unter Verwendung der Testplatte auf der Grundlage des in der Tabelle angegebenen Spaltbereichs verwaltet, und ihre Produktionsleistung wurde überwacht.

Abbildung 12 zeigt die Statistik der Gratfehler nach dem optimierten Management des Stanzspalts ab dem 8. Dezember. Nach einer gewissen Zeit der Produktion ist die Fehlerrate gesunken und hat sich stabilisiert.

Abbildung 13 zeigt die Statistik der Eindringungsfehler nach der Optimierung des Schneidspaltmanagements ab dem 8. Dezember. Nach einer gewissen Zeit der Produktion hat sich die Fehlerquote verringert und stabilisiert.

Abb. 12 Gratfehlerstatistik vor und nach der Optimierung

Abb. 13 Eindringversagensstatistik vor und nach der Optimierung

Dieser Artikel befasst sich kurz mit dem Verformungsprozess beim Stanzen sowie mit der Struktur und den Faktoren, die den Querschnitt des gestanzten Teils beeinflussen. Außerdem wird eine Methode zur schnellen und einfachen Bestimmung des Stanzspalts in der praktischen Produktion vorgestellt. Bei dieser Methode wird ein 0,06-mm-Spaltprüfpapier in Kombination mit Mennige verwendet, um den Stanzspalt an der Stanzkante visuell zu beurteilen.

Die Querschnittsanalyse eines 0,7 mm dicken Edelstahlblechs der Marke GX220BDL+ZF wird mit verschiedenen Schnittspalten durchgeführt, und das optimale Schnittspaltschema wird auf der Grundlage der relativen Höhe des hellen Bands ermittelt. Dies verbessert die Probleme der schlechten Eindrücke, die durch einen zu kleinen Stanzspalt verursacht werden, und des schlechten Grats, der durch einen zu großen Stanzspalt verursacht wird.

Die anschließende Überwachung der Produktion hat bestätigt, dass die Ausfallrate zurückgegangen ist und sich stabilisiert hat.