Haben Sie jemals über die versteckten Gefahren nachgedacht, die in Sauerstoffleitungen lauern? In diesem Artikel befassen wir uns mit dem kritischen Prozess der Entfettung von Sauerstoffleitungen, der zur Vermeidung von Explosionsgefahren unerlässlich ist. Sie erfahren, wie wichtig die Entfernung von Öl ist, welche Schritte beim Entfetten, Beizen und Passivieren erforderlich sind und welche Sicherheitsmaßnahmen beim Umgang mit diesen Materialien zu beachten sind. Dieser Leitfaden stellt sicher, dass Ihr Betrieb von Sauerstoffrohrleitungen sicher und effizient bleibt.

Jeder weiß, dass Sauerstoffleitungen ölfrei und entfettet sein müssen. Heute werden wir über die Methode der Entfettung von Sauerstoffleitungen sprechen. Unter Entfettung versteht man die Entfernung von Ölflecken von den Innen- und Außenflächen der Rohrleitung.

Sie ist ein entscheidender Schritt beim Bau von Sauerstoffleitungen. Wenn die Sauerstoffleitung mit Öl verunreinigt ist, kann es leicht zu einer Explosion kommen, wenn es mit reinem Sauerstoff in Berührung kommt.

Für Sauerstoffrohrleitungen werden in der Regel nahtlose Stahlrohre aus 20#-Stahl oder Edelstahl verwendet. Bei Rohren aus rostfreiem Stahl ist nur eine Entfettungsbehandlung erforderlich.

Für Rohre aus 20#-Stahl ist jedoch nicht nur eine Entfettung, sondern auch eine Beiz-, Neutralisierungs- und Passivierungsbehandlung erforderlich.

Während der Bauphase müssen die entfetteten Rohrenden sofort verschlossen werden, um Sekundärverschmutzungen zu vermeiden. Vor der Übergabe zur Nutzung sind sie mit ölfreier Druckluft gründlich zu reinigen.

Kohlenstoffstahlrohre sollten vor dem Beizen entfettet werden, da Fett in Säure nicht löslich ist. Wenn zuerst gebeizt wird, werden die Ölflecken oder der Rost unter den Ölflecken nicht entfernt.

Das Tauchverfahren wird üblicherweise zum Entfetten und Beizen von nahtlosen Stahlrohren während des Baus verwendet. Beim Tauchen sollte der Flüssigkeitsspiegel mindestens 50 mm über der Außenfläche des Rohrs liegen.

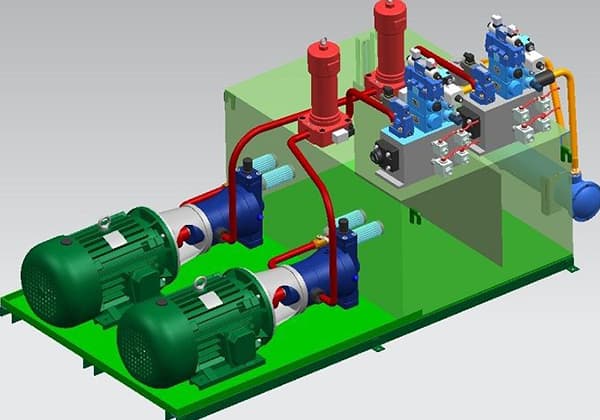

Da Sauerstoffrohrleitungen einer Entfettungs-, Beiz- und Passivierungsbehandlung unterzogen werden, werden in der Regel vier Tanks auf der Grundlage des tatsächlichen Rohrdurchmessers vorbereitet. Dies sind der Entfettungstank, der Beiztank, der Neutralisierungstank und der Passivierungstank.

Der Prozessablauf beim Entfetten und Beizen von Sauerstoffleitungen ist wie folgt: Entfettung → Wasserspülung → Beizen → Wasserspülung → Neutralisierung → Passivierung → Wasserspülung → Trocknung.

Die Formel für die Entfettungslösung lautet: Jeder Liter Lösung enthält 20 g bis 30 g Natriumhydroxid, 35 g bis 50 g Natriumnitrat und 3 g bis 5 g Natriumsilikat.

Das Verfahren erfordert eine Flüssigkeitstemperatur von 70 bis 80 °C und eine Tränkzeit, die von der Ölmenge auf der Rohroberfläche abhängt und in der Regel zwischen 10 und 40 Minuten beträgt.

Dampf kann zum Heizen verwendet werden.

Die entfetteten Teile sollten mit einer der folgenden Methoden geprüft werden:

Gründlich mit sauberem Wasser bei einem Druck von 0,8 MPa abspülen.

Beim Beizen wird eine Säurelösung verwendet, um die Oxidhaut und den Rost auf der Oberfläche des nahtlosen Stahlrohrs zu entfernen.

Die Eisenoxide (Fe3O4, Fe2O3, FeO usw.) reagieren mit der sauren Lösung und bilden Salze, die in der sauren Lösung löslich sind und so entfernt werden. Schwefelsäure und Salzsäure werden am häufigsten zum Beizen verwendet. Die Formel für die Schwefelsäurelösung lautet: Die Konzentration der Schwefelsäure beträgt 5% bis 10%.

Die operative Anforderung ist: eine Temperatur von 60℃ bis 80℃ und eine Einweichzeit von 5 bis 20 Minuten. Die Salzsäurelösung Formel ist: die Konzentration der Salzsäure ist 5% bis 20%.

Voraussetzung für die Anwendung ist eine Temperatur von 20 bis 50 °C und eine Einweichzeit von 5 bis 20 Minuten.

Nachdem das Rohr gebeizt wurde, prüfen Sie, ob die Oberflächenrost vollständig entfernt ist und der Metallglanz freigelegt ist. Wenn dies der Fall ist, gilt es als qualifiziert.

Gründlich mit sauberem Wasser bei einem Druck von 0,8 MPa abspülen.

Die Formel für die Neutralisationslösung lautet: NH4OH, verdünnt auf einen pH-Wert von 10 bis 11. Die operative Anforderung lautet: Einweichen bei Raumtemperatur für 3 Minuten.

Nach dem Beizen, Spülen mit Wasser und Bleichen ist die Metalloberfläche sehr sauber und hoch aktiviert und sehr korrosionsanfällig. Daher muss sofort eine Passivierungsbehandlung durchgeführt werden, um einen Schutzfilm auf der gereinigten Metalloberfläche zu bilden, der die Korrosion verlangsamt.

Die Formel für die Passivierungslösung lautet: die Konzentration von NaNO2 beträgt 8% bis 10%; die Konzentration von NH4OH beträgt 2%. Die operative Anforderung ist: Einweichen bei Raumtemperatur für 10 Minuten.

Mit gereinigtem Wasser bei einem Druck von 0,8 MPa abspülen, bis es sauber ist.

Die Trocknung muss mit sauberer, ölfreier, trockener Luft oder Stickstoff erfolgen.

Mit weißem Filterpapier abwischen und prüfen. Wenn keine Ölspuren auf dem Papier zu sehen sind, gilt es als geeignet. Nach bestandener Inspektion beide Enden des Rohrs mit einem Kunststofftuch und Klebeband abdichten.

Auf diese Weise behandelte Kohlenstoffstahlrohre haben saubere und glänzende Innenwände und können etwa 2 Monate lang rostfrei bleiben; bei guter Lagerung kann dieser Zeitraum verlängert werden. Diese Methode kann auch bei Rohrformstücken aus Kohlenstoffstahl angewandt werden.

Bei Rohren aus rostfreiem Stahl, die nur entfettet werden müssen, ist zusätzlich zu den bereits erwähnten Methoden die Wischtechnik besonders effektiv für Rohre mit größerem Durchmesser. Diese Methode bietet Präzisionsreinigung für kritische Anwendungen, bei denen die Unversehrtheit der Oberfläche von größter Bedeutung ist.

Bei der Anwendung der Abwischmethode ist es wichtig, geeignete Materialien zu wählen, um eine Kontamination zu vermeiden. Baumwollgarn wird nicht empfohlen, da es zu Ausscheidungen neigt. Stattdessen sollten fusselfreie Tücher, Mikrofasergewebe oder Glasfasermaterialien verwendet werden, da sie das Risiko von Faserrückständen minimieren und einen gründlichen Reinigungsprozess gewährleisten.

Für Rohre mit größeren Längen kann eine spezielle Technik angewendet werden. Saubere, passivierte Edelstahldrähte (vorzugsweise der Güteklasse 316 oder höher) können verwendet werden, um fusselfreie Stoffstreifen zu befestigen. Diese Anordnung ermöglicht bidirektionale Zieh- und Wischbewegungen, die ölige Verunreinigungen effektiv von den Rohrinnenwänden entfernen. Der bidirektionale Ansatz gewährleistet eine umfassende Abdeckung und erhöht die Reinigungseffizienz.

Nach der Entfettung ist eine sorgfältige Inspektion der Oberfläche des Bauteils obligatorisch. Dieser Schritt ist entscheidend, um organische Textilfasern, die sich während des Reinigungsprozesses festgesetzt haben könnten, zu erkennen und zu entfernen. Um optimale Ergebnisse zu erzielen, können fortschrittliche Inspektionsmethoden wie UV-Licht- oder Weißlichtuntersuchungen eingesetzt werden.

Nach einer zufriedenstellenden Inspektion müssen die Rohrenden unbedingt sofort versiegelt werden. Dadurch wird eine erneute Verunreinigung verhindert und die Sauberkeit der Innenflächen aufrechterhalten. Zu den geeigneten Versiegelungsmethoden gehören die Verwendung sauberer, fusselfreier Kappen oder Stopfen oder wärmeschrumpfende Kunststoffabdeckungen für anspruchsvollere Anwendungen.

Bei Rohren, die sowohl entfettet als auch gebeizt oder passiviert werden müssen, ist es wichtig, einen sequentiellen Prozess einzuhalten. Die Entfettung sollte immer vor der Beizung oder Passivierung erfolgen, um die Wirksamkeit dieser nachfolgenden Behandlungen zu gewährleisten und die höchsten Standards der Oberflächengüte und Korrosionsbeständigkeit zu erhalten.

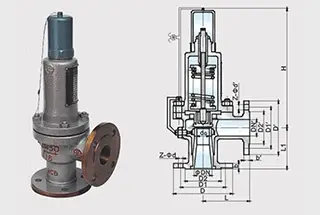

Um das größte Ventil unterzubringen, konstruieren Sie einen maßgeschneiderten Entfettungsbehälter aus korrosionsbeständigen Edelstahlplatten oder modifizieren Sie ein geeignetes Industriefass. Stellen Sie sicher, dass die Innenfläche des Behälters gründlich gereinigt und mit einem fusselfreien weißen Tuch auf Verunreinigungen untersucht wird.

Reinigen Sie vor dem Entfetten die Rohrleitungsarmaturen und Ventile aus Edelstahl sorgfältig mit fusselfreien Mikrofasertüchern. Hängen Sie die Komponenten mit 316er Edelstahldraht oder PTFE-beschichteten Kabeln auf, um mögliche Verunreinigungen zu vermeiden.

Wählen Sie ein geeignetes umweltfreundliches und weniger gefährliches Entfettungslösungsmittel, wie z. B. Entfetter auf Zitrusbasis oder wässrige Alkalilösungen, als sicherere Alternativen zu Tetrachlorkohlenstoff. Füllen Sie den Behälter mit dem gewählten Lösungsmittel und halten Sie dabei einen Sicherheitsabstand von mindestens 200 mm zur Oberseite ein, um ein Verschütten zu verhindern und eine angemessene Belüftung zu gewährleisten.

Führen Sie robuste Sicherheitsmaßnahmen ein, einschließlich geeigneter persönlicher Schutzausrüstung (PSA), lokaler Absaugung und Einhaltung relevanter Sicherheitsstandards (z. B. OSHA-Vorschriften). Führen Sie Entfettungsarbeiten in einem gut belüfteten Bereich oder unter einem Abzug durch, um das Expositionsrisiko zu minimieren.

Tauchen Sie die Teile für die vom Hersteller empfohlene Dauer in die Entfettungslösung ein, in der Regel 1-2 Stunden. Spülen Sie die Teile nach dem Entfernen gründlich mit entionisiertem Wasser ab und trocknen Sie sie mit sauberer, ölfreier Druckluft oder fusselfreien Tüchern. Lassen Sie die Teile vollständig an der Luft in einer kontrollierten, staubfreien Umgebung trocknen.

Führen Sie nach der Entfettung eine gründliche Qualitätsprüfung mit UV-Licht und Wischtests mit weißem Tuch durch, um sicherzustellen, dass Verunreinigungen vollständig entfernt wurden. Verpacken und versiegeln Sie zugelassene Komponenten einzeln in sauberen, antistatischen Plastikbeuteln, um eine Rekontamination zu verhindern.

Bei Ventilen sollten Sie vor dem Entfetten einen Schleif- und Drucktest durchführen. Demontieren Sie die Ventile und entfernen Sie alle Ablagerungen und Korrosionsprodukte, bevor Sie sie in die Entfettungslösung tauchen. Achten Sie besonders auf komplizierte Innenteile und Hohlräume.

Wenden Sie den gleichen Entfettungsprozess auf Schrauben, Metalldichtungen und andere kleine Komponenten an. Bei großen Ventilgehäusen, die sich nicht zum Eintauchen eignen, verwenden Sie Sprüh- oder Wischentfettungsmethoden mit geeigneten Lösungsmitteln.

Behandeln Sie nichtmetallische Dichtungen separat mit verträglichen Lösemitteln und sanfteren Entfettungsmethoden, um eine Zersetzung des Materials zu verhindern. Nach dem Entfetten trocknen Sie diese Komponenten in einer kontrollierten Umgebung mit HEPA-gefilterter Luftzirkulation, bis alle Lösungsmittelspuren beseitigt sind.

Bei asbesthaltigen Bauteilen sind die geltenden Vorschriften zum Umgang mit Asbest zu beachten. Falls zulässig, sollten Sie alternative Hochtemperatur-Dämmstoffe in Betracht ziehen. Wenn Asbest verwendet werden muss, sind strenge Sicherheitsprotokolle für die Wärmebehandlung und das anschließende Auftragen der Beschichtung zu beachten.

Implementierung eines umfassenden Qualitätskontrollsystems, einschließlich Kontrollen vor und nach der Entfettung, um eine gleichbleibende Sauberkeit und Oberflächenvorbereitung aller Komponenten zu gewährleisten. Dokumentieren Sie alle Prozesse und führen Sie detaillierte Aufzeichnungen zur Rückverfolgbarkeit und kontinuierlichen Verbesserung.

Vor Beginn der Bauarbeiten muss das technische Personal eine umfassende Sicherheits- und Technikeinweisung für das gesamte Baupersonal durchführen. Alle Werkzeuge, Messgeräte und Hilfsmittel, die für Entfettungs-, Inspektions- und Montagevorgänge vorgesehen sind, müssen einer Vorentfettungsbehandlung unterzogen werden, die sich streng nach den Spezifikationen der zu entfettenden Bauteile richtet.

Die Verwendung von nicht entfetteter Ausrüstung ist streng verboten. Die Sicherheitsprotokolle für Entfettungs- und Beizarbeiten müssen den einschlägigen Richtlinien entsprechen, die in den "Petrochemical Construction Safety Technical Regulations" aufgeführt sind. Diese Arbeiten sollten ausschließlich in gut belüfteten Außenbereichen durchgeführt werden, um das Expositionsrisiko zu minimieren.

Die persönliche Schutzausrüstung (PSA) muss in allen Arbeitsphasen strikt eingehalten werden. Die obligatorische PSA-Ausrüstung umfasst:

In Szenarien mit erhöhter chemischer Belastung oder in engen Räumen müssen die Arbeitnehmer mit umluftunabhängigen Atemschutzgeräten oder Atemschutzmasken ausgestattet sein, wie von einer qualifizierten Sicherheitsfachkraft festgelegt.

Darüber hinaus müssen ordnungsgemäße Handhabungs- und Entsorgungsverfahren für Entfettungsmittel und Beizlösungen befolgt werden, um die Einhaltung der Umweltvorschriften und die Sicherheit der Arbeitnehmer zu gewährleisten. Regelmäßige Sicherheitsaudits und Anlageninspektionen sollten durchgeführt werden, um die Integrität aller Sicherheitsmaßnahmen zu gewährleisten.