Haben Sie sich schon einmal gefragt, wie Ingenieure die Präzision in der Fertigung sicherstellen? Dieser Artikel taucht ein in die faszinierende Welt der Parallelitätstoleranz. Erfahren Sie, wie sich winzige Abweichungen auf die Leistung von Bauteilen auswirken können, und entdecken Sie die Techniken, die zur Messung und Kontrolle der Parallelität eingesetzt werden. Machen Sie sich bereit, die Bedeutung der Aufrechterhaltung äquidistanter Zustände in der Technik zu erkunden!

Die Parallelität bezieht sich auf den Grad der Einhaltung der Parallelität, d. h. auf die Bedingung, dass das gemessene tatsächliche Element des Werkstücks einen äquidistanten Zustand in Bezug auf den Bezugspunkt beibehält.

Die Parallelitätstoleranz ist die maximal zulässige Abweichung zwischen der tatsächlichen Richtung des gemessenen Elements und der idealen Richtung parallel zum Bezugspunkt.

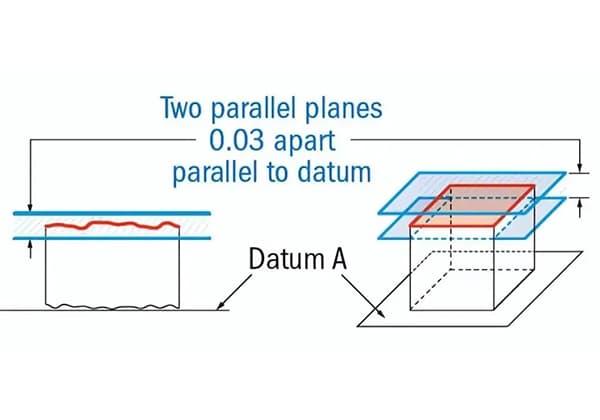

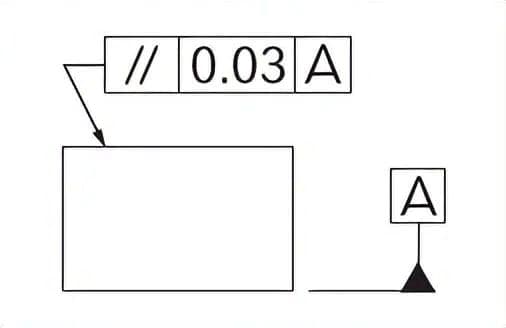

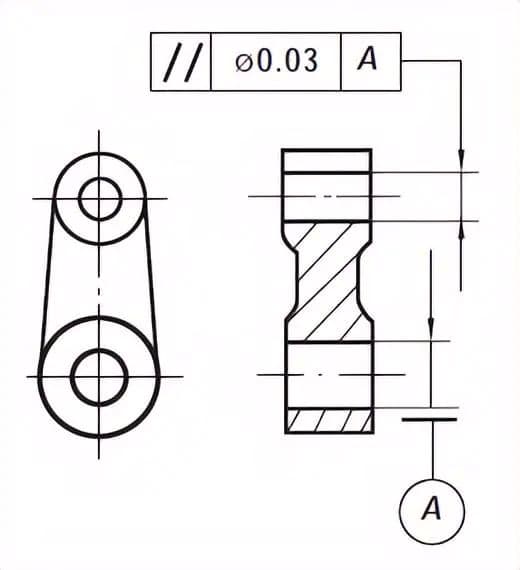

Beispiel für Parallelität: //0.03A

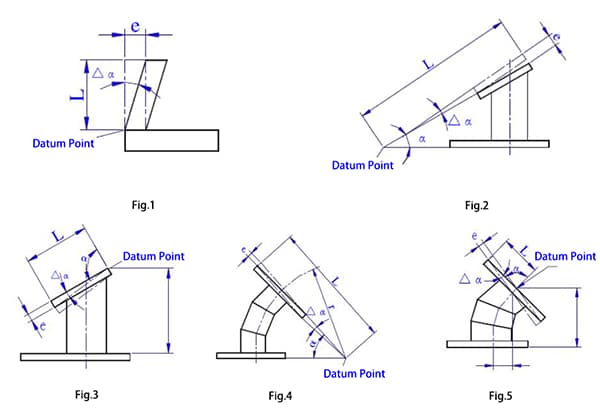

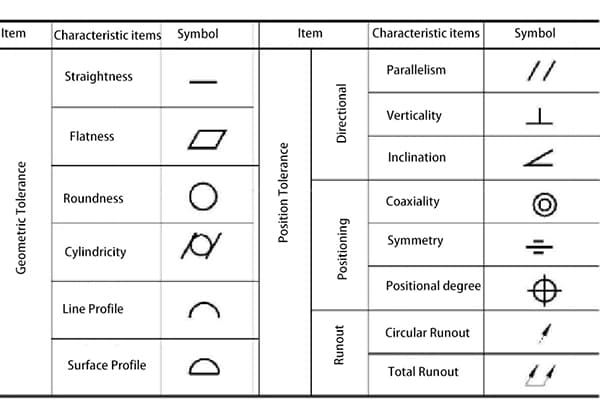

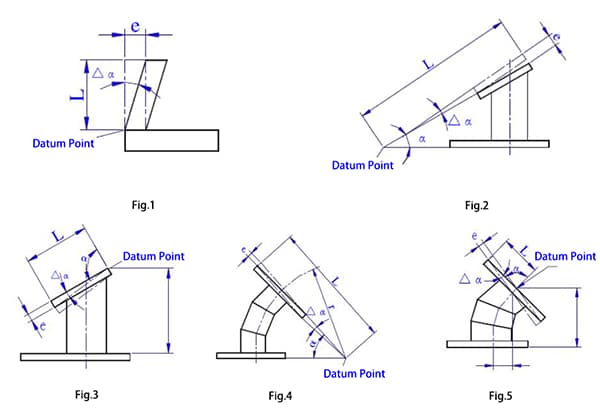

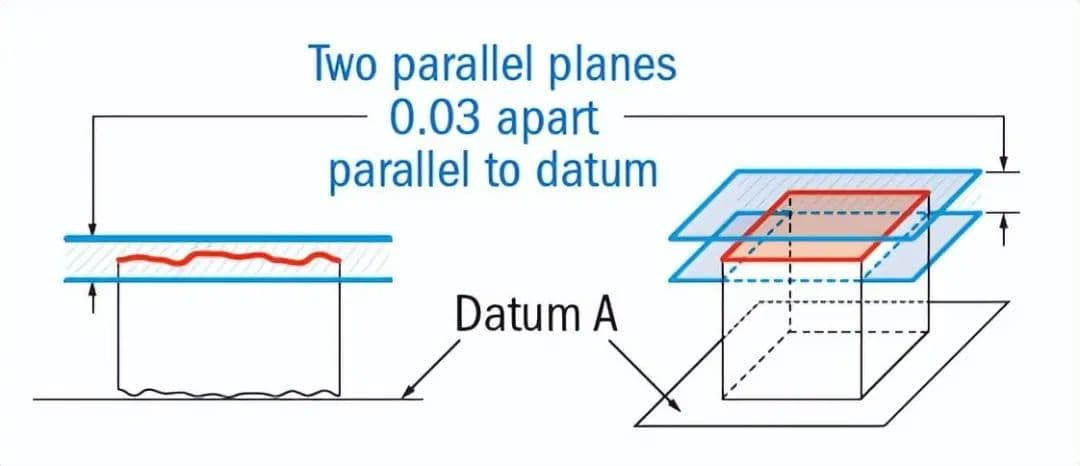

Parallelitätstoleranz mit Abbildungen

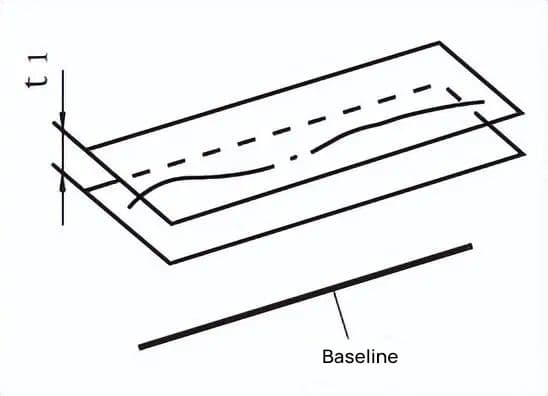

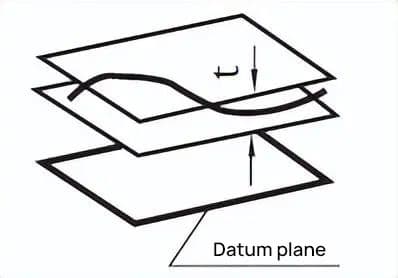

Die Toleranzzone ist die Fläche zwischen zwei parallelen Ebenen, die sich im Abstand des Toleranzwertes t von der Bezugslinie und in der angegebenen Richtung befinden.

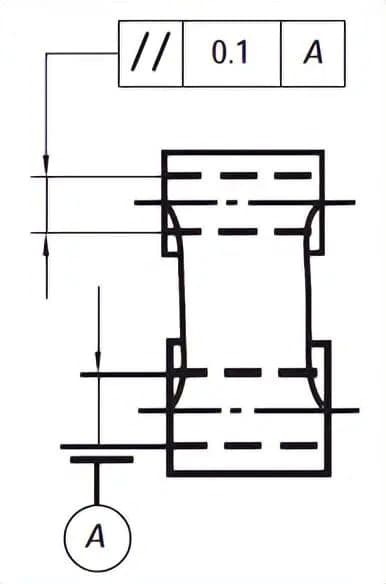

Die zu messende Achse muss sich zwischen zwei parallelen Ebenen befinden, die einen Abstand von 0,1 Toleranzwert haben und parallel zur Bezugsachse in der angegebenen Richtung liegen.

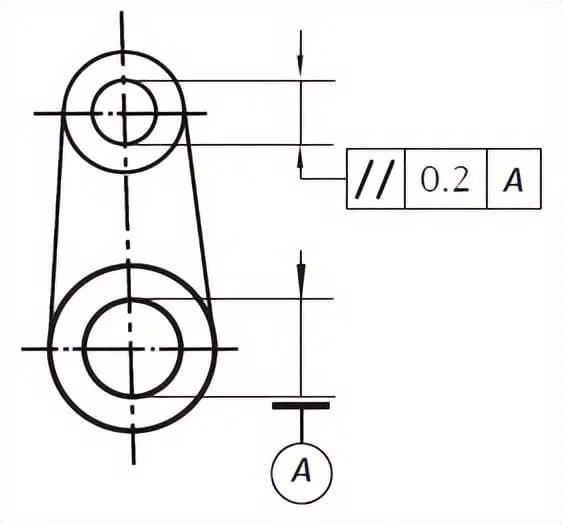

Die zu messende Achse muss sich zwischen zwei parallelen Ebenen befinden, die einen Abstand von 0,2 Toleranzwerten haben und parallel zur Bezugslinie in der angegebenen Richtung verlaufen.

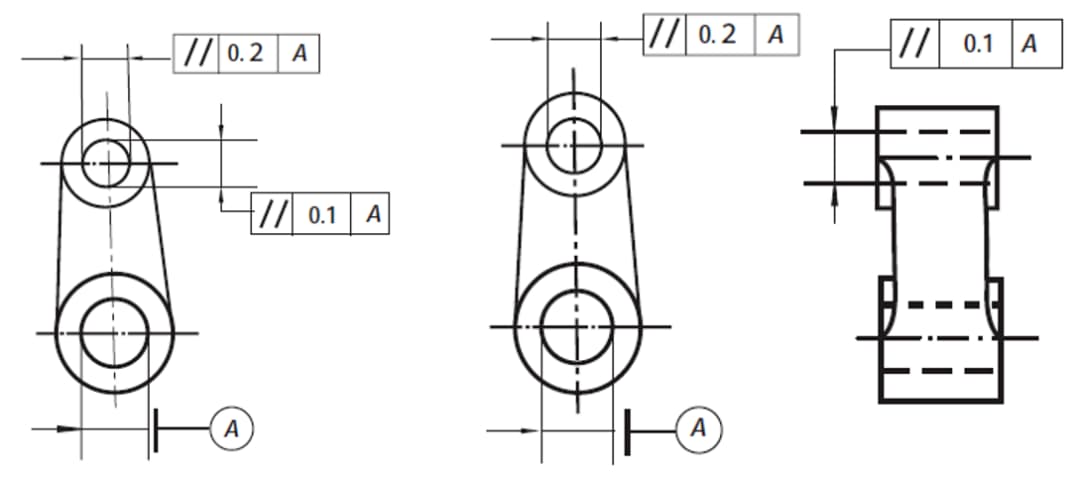

Die Toleranzzone ist die Fläche zwischen zwei Paaren von parallelen Ebenen, die senkrecht zueinander und im Abstand von t1 bzw. t2 Toleranzwerten von der Bezugslinie liegen.

Die zu messende Achse muss zwischen zwei parallelen Ebenen liegen, die senkrecht zueinander und parallel zur Bezugsachse verlaufen, und zwar im Abstand der Toleranzwerte 0,2 bzw. 0,1.

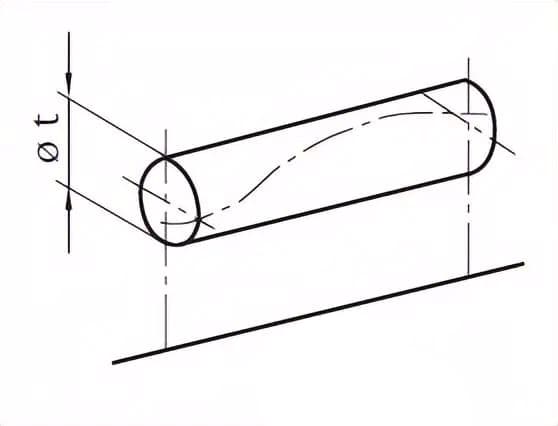

Wenn Φ vor dem Toleranzwert hinzugefügt wird, ist die Toleranzzone die Fläche innerhalb einer zylindrischen Fläche mit dem Durchmesser des Toleranzwertes t und parallel zur Bezugslinie.

Die zu messende Achse muss sich innerhalb einer zylindrischen Fläche mit dem Durchmesser des Toleranzwertes 0,03 und parallel zur Bezugsachse befinden.

Die Toleranzzone ist die Fläche zwischen zwei parallelen Ebenen, die im Abstand des Toleranzwertes t von der Bezugsebene und parallel zu ihr liegen.

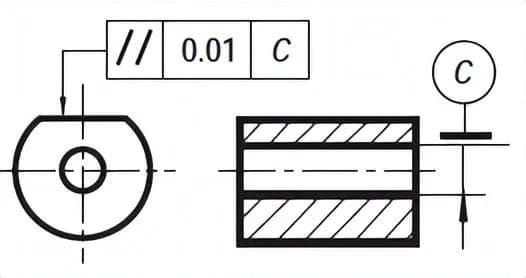

Die zu messende Achse muss sich zwischen zwei parallelen Ebenen befinden, die einen Abstand von 0,01 Toleranzwerten von der Bezugsfläche B (Bezugsebene) haben und parallel zu ihr verlaufen.

Die Toleranzzone ist die Fläche zwischen zwei parallelen Ebenen, die im Abstand des Toleranzwertes t von der Bezugslinie liegen und parallel zu ihr sind.

Die zu messende Fläche muss sich zwischen zwei parallelen Ebenen befinden, die einen Abstand von 0,01 Toleranzwerten von der Bezugsachse C (Bezugslinie) haben und parallel zu ihr verlaufen.

Die Toleranzzone ist die Fläche zwischen zwei parallelen Ebenen, die im Abstand des Toleranzwertes t von der Bezugsfläche liegen und parallel zu ihr sind.

Die zu messende Fläche muss sich zwischen zwei parallelen Ebenen befinden, die einen Abstand von 0,01 Toleranzwerten von der Bezugsfläche D (Bezugsebene) haben und parallel zu ihr verlaufen.

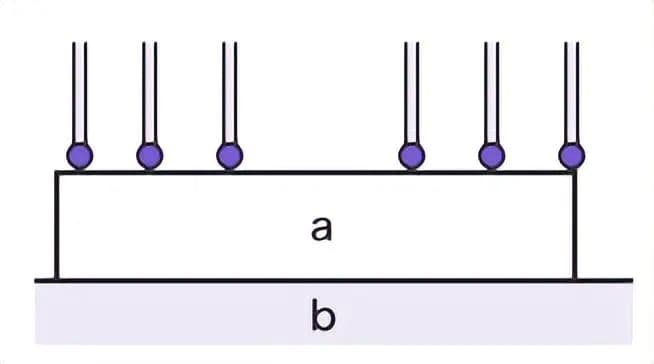

a. Gemessenes Oberflächenmerkmal.

b. Bezugsebene.

Der CMM-Taster kann Winkel und Positionen ändern, um Oberflächenmerkmale zu messen, die tatsächlichen Koordinatendaten der gemessenen Elemente mit Hilfe von Sensoren zu erfassen und den Parallelitätswert mit Hilfe von Software zu bewerten.

Ausgabe:

Wenn das gemessene Element nicht zu den starren Komponenten gehört, wie z. B. weiche Harzprodukte und Gummi, kann die Messkraft der Sonde eine Verformung der gemessenen Oberfläche verursachen, was die Durchführung genauer Messungen erschwert.

Außerdem sind bei Formen, die nicht reibungslos mit der Bezugsebene des Zielobjekts auf der Referenzplatte fixiert werden können, genaue Messungen nur schwer durchführbar.

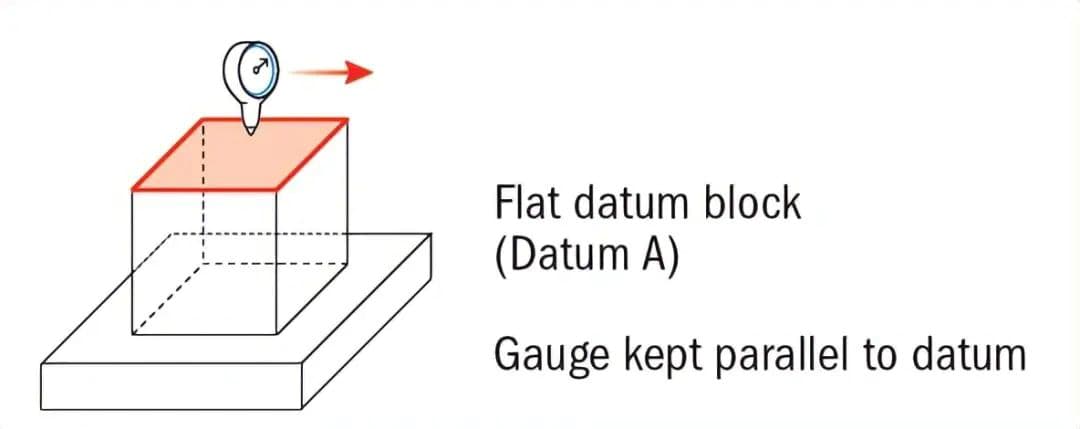

Diagramm der Parallelitätsmessung mit Schleppzeiger.

Erläuterung: