Haben Sie sich jemals gefragt, wie eine Abkantpresse Metall mit solcher Präzision formt? Dieser Artikel enthüllt die faszinierenden Teile und Funktionen einer Abkantpresse und zeigt Ihnen ihre wichtige Rolle in der Fertigung. Am Ende werden Sie verstehen, wie jede Komponente zu ihrer starken Leistung beiträgt.

Abkantpressen ist ein Präzisionsverfahren der Metallumformung, das in erster Linie für Bauteile mit einem großen Verhältnis von Oberfläche zu Volumen eingesetzt wird. Diese Technik ist besonders effektiv bei der Blechbearbeitung, wobei in der Regel mit Materialien gearbeitet wird, die dünner als 6 mm sind (0,236 Zoll).

Die für dieses Verfahren eingesetzten Maschinen, die so genannten Abkantpressen, werden überwiegend hydraulisch oder elektrisch angetrieben und sind mit fortschrittlichen numerischen Steuerungssystemen ausgestattet. Diese vielseitigen Maschinen sind in der metallverarbeitenden Industrie allgegenwärtig, da sie in der Lage sind, Blechen durch die koordinierte Wirkung eines Stempels und einer ergänzenden Matrize präzise winklige oder gebogene Profile zu verleihen.

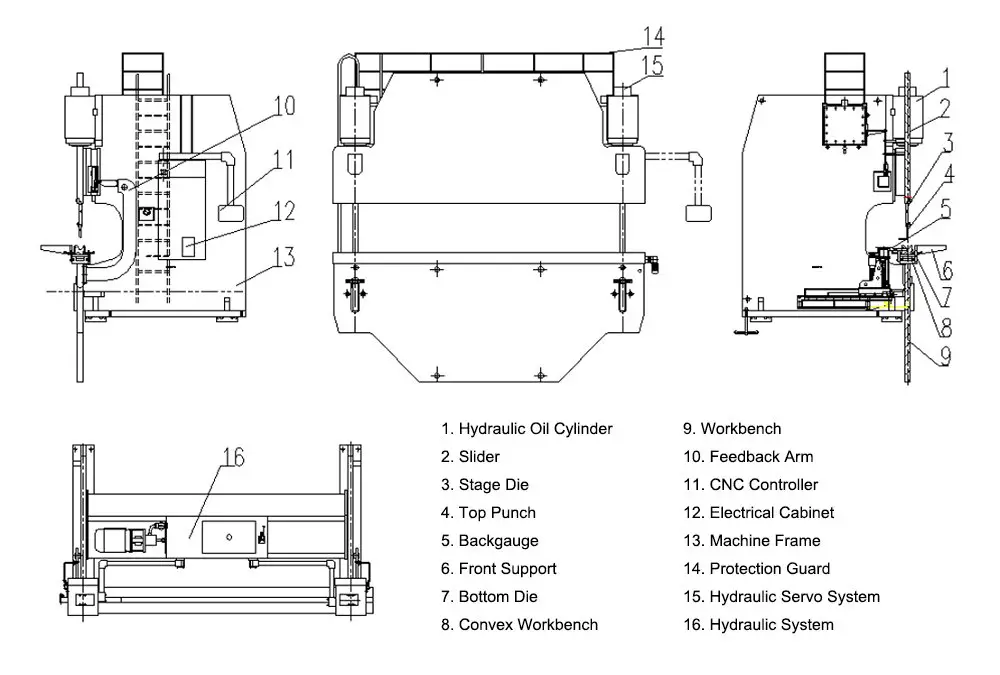

Um eine einheitliche Terminologie für dieses Handbuch zu schaffen, wollen wir die wichtigsten Komponenten einer modernen Abkantpresse untersuchen:

Das nachstehende Diagramm veranschaulicht diese Komponenten, die wir in den folgenden Kapiteln eingehender analysieren werden.

Aus funktionaler Sicht kann eine Abkantpresse in vier primäre Teilsysteme unterteilt werden:

Jedes dieser Teilsysteme spielt eine entscheidende Rolle für die Gesamtfunktionalität und Leistung der Abkantpresse. In den folgenden Abschnitten werden wir uns eingehender mit den spezifischen Funktionen, Wartungsanforderungen und technologischen Fortschritten der einzelnen Komponenten befassen.

Der Rahmen der Abkantpresse wird durch Präzisionsschweißen von Komponenten aus hochfestem Stahl hergestellt, einschließlich der linken und rechten Ständerplatten, des Arbeitstisches, der Stützstrukturen und der integrierten Hydraulikbehälter. Der Arbeitstisch ist strategisch unter den Ständern positioniert, während der Hydrauliktank nahtlos in die Rahmenstruktur integriert ist.

Diese fortschrittliche Konstruktion erhöht die Gesamtsteifigkeit und Tragfähigkeit des Rahmens erheblich und optimiert gleichzeitig das Wärmemanagement durch Vergrößerung der Oberfläche für eine effiziente Wärmeableitung des Hydrauliköls.

Hauptmerkmale der Abkantpressenstruktur:

Lesen Sie weiter:

Die numerische Steuerung (NC) ist ein allgegenwärtiges Merkmal moderner Abkantpressen, das deren Präzision, Effizienz und Vielseitigkeit erheblich steigert. Diese rechnerintegrierten Systeme steuern den Betrieb der Maschine durch ausgeklügelte Algorithmen und Echtzeit-Feedback-Mechanismen.

Bei NC-Abkantpressen steuert ein Computer die Bewegungen und Funktionen der Maschine nach einer bestimmten, vorprogrammierten Arbeitsfolge. Diese Integration ermöglicht hochpräzise und wiederholbare Biegevorgänge, die bei der Blechbearbeitung von entscheidender Bedeutung sind.

Das Herzstück des NC-Systems ist ein Encoder, der kontinuierlich die Positionen der beweglichen Komponenten der Maschine misst. Diese Daten werden an die Steuereinheit zurückgemeldet, die dann verschiedene Aktoren (wie Servomotoren, Hydraulikzylinder oder pneumatische Systeme) aktiviert, um die Bewegungen der Maschine präzise zu steuern. Dieses Closed-Loop-System sorgt dafür, dass die Werkzeuge an exakten, vom Benutzer definierten Punkten im dreidimensionalen Raum positioniert werden.

Eine gesteuerte Achse oder Maschinenachse bezieht sich auf eine bestimmte Bewegung der Maschine, die von einem Encoder gemessen und vom Computer über einen Motor oder Aktuator geregelt wird. Dieses System ermöglicht eine präzise Positionierung entlang des verfügbaren Hubs, in der Regel mit einer Genauigkeit im Bereich von ±0,0004 Zoll (0,01 mm) oder besser.

Bei der Auswahl einer Abkantpresse müssen Käufer nicht nur die physischen Spezifikationen der Maschine berücksichtigen, sondern auch die Fähigkeiten ihres numerischen Steuerungssystems. Diese Steuerungen sind in der Regel an einem Ende der Abkantpresse angebracht und dienen als Hauptschnittstelle für die Programmierung und den Betrieb des gesamten Systems.

Die verschiedenen auf dem Markt erhältlichen NC-Typen unterscheiden sich durch mehrere Schlüsselfaktoren:

Die Wahl des NC-Typs hat einen erheblichen Einfluss auf die Funktionalität der Abkantpresse, die Benutzerfreundlichkeit und die Gesamtproduktivität bei der Blechbearbeitung.

Der Stößel der Abkantpresse ist aus einer massiven Stahlplatte gefertigt, die auf Steifigkeit und Präzision ausgelegt ist. Er ist zentral mit den Kolbenstangen des linken und rechten Hydraulikzylinders verbunden, was eine ausgewogene Kraftverteilung gewährleistet. Diese Zylinder sind fest an den Verbindungsplatten der Seitenwandstrukturen verankert und bilden eine robuste mechanische Einheit. Die Hydraulik treibt die Kolbenstangen an und ermöglicht die vertikale Bewegung des Zylinders mit kontrollierter Kraft und Geschwindigkeit.

Um eine hochpräzise Positionierung am oberen Totpunkt zu erreichen, sind an beiden Seiten des Stößels hochauflösende Längenmessgeräte (Gitterlineale) strategisch angebracht. Diese Encoder übertragen kontinuierlich Echtzeit-Positionsdaten an das NC-System (Numerische Steuerung). Die Steuerung verarbeitet diese Rückmeldung und implementiert einen geschlossenen Regelkreis, um die Position des Stößels dynamisch anzupassen, Abweichungen zu kompensieren und einen synchronisierten Betrieb über die gesamte Länge des Stößels zu gewährleisten.

Das Bewegungssystem des Stößels integriert eine hydraulische Übertragung mit fortschrittlichen Kontrollmechanismen. Zu den Schlüsselkomponenten gehören der Stößel selbst, präzise bearbeitete Hydraulikzylinder und ein mechanisches Anschlagsystem mit Feineinstellung. Die Konfiguration mit zwei Zylindern, die fest mit dem Rahmen verbunden sind, sorgt für eine ausgewogene Kraftübertragung und verbesserte Stabilität. Der über Proportionalventile geregelte Hydraulikdruck treibt die Kolben an, um eine präzise vertikale Positionierung des Stößels zu erreichen. Der mechanische Stopper, der vom NC-System gesteuert wird, ermöglicht Einstellungen im Mikrometerbereich, die für eine hohe Umformgenauigkeit entscheidend sind, insbesondere bei Anwendungen, die enge Toleranzen erfordern.

Lesen Sie weiter:

Der Hub stellt die maximal verfügbare Bewegung entlang der Y-Achse dar, ein kritisches Maß für die Beurteilung der Durchführbarkeit des Einsatzes von hohen Stempeln bei Abkantvorgängen. Dieser Parameter ist entscheidend für die Gewährleistung eines angemessenen Abstands und die Vermeidung von Kollisionen während des Biegevorgangs. Um festzustellen, ob ein hoher Stempel sicher untergebracht werden kann, müssen die Bediener die folgende Berechnung durchführen:

[Tageslicht - (Matrizenhöhe + Stempelhöhe + Blechdicke)] < Maschinenhub

Wo:

Diese Berechnung stellt sicher, dass die kombinierten Höhen der Werkzeugkomponenten und des Werkstücks geringer sind als der Hub der Maschine, was sichere und effiziente Biegevorgänge ermöglicht. Bediener müssen dieses Verhältnis bei der Auswahl von Werkzeugen sorgfältig berücksichtigen, insbesondere bei komplexen Teilen, die hohe Stempel erfordern, oder bei der Arbeit mit dicken Materialien. Die Nichtberücksichtigung dieser Faktoren kann zu Werkzeugschäden, Werkstückdefekten oder potenziellen Sicherheitsrisiken führen.

Darüber hinaus sollten die Bediener alle erforderlichen Biegezugaben einkalkulieren und die Präzision der Hubsteuerung ihrer Maschine berücksichtigen, um während des gesamten Biegezyklus optimale Umformbedingungen zu gewährleisten. Eine regelmäßige Kalibrierung des Hubmesssystems der Abkantpresse wird empfohlen, um genaue und gleichbleibende Ergebnisse zu gewährleisten.

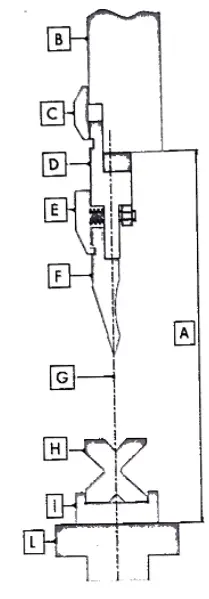

Die obige Abbildung zeigt einen Querschnitt einer Abkantpresse mit einem Promecam-Amada-Standardwerkzeug.

Das Bild oben zeigt dagegen eine Abkantpresse mit einem Axialwerkzeug (Trumpf, Beyeler, etc...). In diesem Fall wird der Stempel direkt in den Oberbalken eingespannt und die Abkantpresse Achse geht sowohl durch den Stempel als auch durch die Spitze.

Der hintere Stopper bewegt sich durch den Betrieb eines Motors vorwärts und rückwärts, und die CNC-Steuerung kontrolliert seinen Bewegungsabstand mit einer Mindestanzeige von 0,01 mm. Sowohl an der vorderen als auch an der hinteren Position befinden sich Hubbegrenzungsschalter, um die Bewegung des hinteren Anschlags zu begrenzen.

Lesen Sie weiter:

Synchronisationssystem

Der mechanische Synchronisationsmechanismus besteht aus Komponenten wie Torsion, Schwinge und Gelenklager. Er ist einfach aufgebaut, bietet eine stabile und zuverlässige Leistung und zeichnet sich durch eine hohe Synchronisationsgenauigkeit aus.

Die Position der mechanische Presse Die Bremsanschläge werden durch den Betrieb eines Motors eingestellt, und die Daten werden von der CNC-Steuerung kontrolliert.

Lesen Sie weiter:

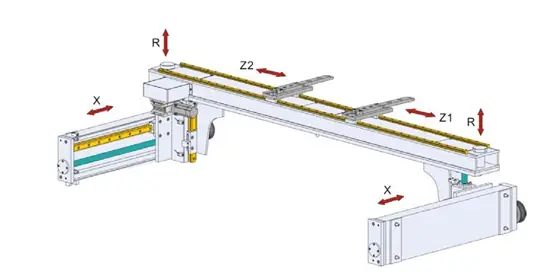

| Achse | Beschreibung |

|---|---|

| X-Achse | Steuert die Hin- und Herbewegung des hinteren Anschlags. Bei Systemen mit einer X1-Achse steuert er zusätzlich den linken Finger. |

| R-Achse | Steuert den vertikalen Hub (Auf- und Abwärtsbewegung) des hinteren Anschlags. |

| Z1 und Z2 Achsen | Verantwortlich für die Bewegung des linken (Z1) und rechten (Z2) Anschlagfingers, so dass sie sich nach links und rechts entlang des Hinteranschlagbalkens bewegen können. |

HINTERGRÖSSEN sind Präzisionspositioniervorrichtungen, die für die genaue Platzierung von Blechen in Abkantpressen entscheidend sind. Diese numerisch gesteuerten Referenzpunkte leiten den Bediener bei der Positionierung des Werkstücks an der Matrize. Das Blech wird sorgfältig auf die untere Matrize gelegt und dann präzise an den Hinteranschlägen ausgerichtet, um eine gleichmäßige Biegung über mehrere Teile hinweg zu gewährleisten.

Moderne CNC-Abkantpressen verwenden hochentwickelte Hinteranschlagsysteme mit mehrachsigen Positionierungsmöglichkeiten. Sie verfügen in der Regel über motorisierte Kugelumlaufspindeln, die mit hochauflösenden Encodern gekoppelt sind und präzise, wiederholbare Bewegungen bis zu 0,001 Zoll (0,0254 mm) ermöglichen. Die Bewegung dieser Lehren wird von der CNC-Steuerung der Maschine gesteuert und folgt einer vom Bediener eingegebenen vorprogrammierten Biegefolge.

Die meisten Hinteranschlagsysteme verfügen über eine hochklappbare oder einziehbare Konstruktion. Dadurch können die Anschläge bei Bedarf nach oben geschwenkt oder zurückgezogen werden, um mögliche Kollisionen mit dem Blech während des Biegevorgangs zu vermeiden. Wenn das Werkstück geformt wird, kann es sich anheben oder mit dem unteren Teil eines festen Anschlags kollidieren, was die Genauigkeit beeinträchtigen oder das Teil beschädigen kann.

Fortschrittliche Hinteranschlagskonfigurationen, wie z. B. Mehrfinger- oder segmentierte Designs, bieten erhöhte Stabilität und Vielseitigkeit. Diese Systeme können individuell angepasst werden, um komplexe Teileprofile aufzunehmen und eine konsistente Unterstützung und Referenzierung für eine breite Palette von Geometrien zu gewährleisten. Einige High-End-Modelle verfügen sogar über adaptive Positionierungsalgorithmen, die sich automatisch an die Verformung des Teils während des Biegens anpassen und so während des gesamten Prozesses einen optimalen Kontakt gewährleisten.

Die Integration servogetriebener Antriebe und geschlossener Regelkreise in modernen CNC-Abkantpressen-Hinteranschlagsystemen ermöglicht schnelle, synchronisierte Bewegungen. Dies wird in der Regel durch eine Kombination aus Präzisionskugelspindeln, Zahnriemen und Hochleistungs-Servomotoren erreicht. Die CNC-Steuerung überwacht und justiert die Position des Hinteranschlags kontinuierlich und gleicht dabei jegliches mechanische Spiel oder thermische Ausdehnung aus, so dass auch bei hohen Produktionszahlen eine außergewöhnliche Genauigkeit gewährleistet ist.

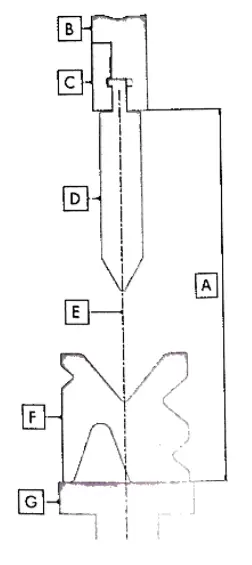

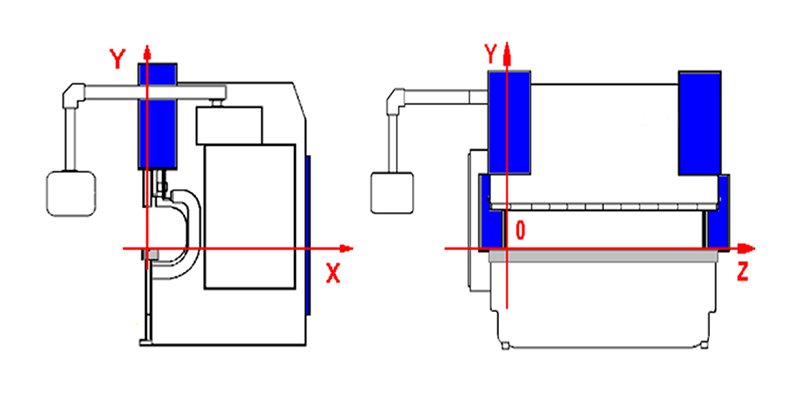

DIE WICHTIGSTEN ACHSEN einer Abkantpresse sind X, Y, Z und R. Diese Achsen können entweder numerisch oder manuell vom Bediener gesteuert werden, je nach der spezifischen Konfiguration und den Fähigkeiten der Abkantpresse.

Die Richtungskonventionen für die X-, Y- und Z-Achse sind in der nebenstehenden Abbildung durch positive Pfeile dargestellt.

Y-Achse: Diese Achse bestimmt die vertikale Bewegung des oberen Trägers (Stößel). Wenn sich der Stößel absenkt oder anhebt, beeinflusst er direkt den Biegewinkel. Während des Biegevorgangs muss der Bediener unbedingt darauf achten, dass die Achsen Y1 und Y2 (linker und rechter Zylinder des Stößels) fluchten. Selbst eine leichte Fehlausrichtung von 0,05 mm auf einer Maschinenlänge von 3 m kann zu einer Winkeldiskrepanz von 1° zwischen den beiden Enden des Werkstücks führen.

Um Ausrichtungsprobleme zu vermeiden, muss der Bediener vor Beginn der Biegevorgänge einen Maschinen-Nullabgleich mit der entsprechenden NC-Funktion durchführen. Bei anhaltenden Ausrichtungsproblemen ist eine gründliche Inspektion der Oberflächenbeschaffenheit des Stößels und des Führungssystems erforderlich, wobei die Y-Achse bei Bedarf angepasst werden kann.

X-Achse: Diese Achse bestimmt die Biegetiefe, definiert als der Abstand zwischen den Hinteranschlägen und der Mitte der Matrize. Die Traverse, die die Hinteranschläge trägt, bewegt sich entlang der X-Achse und bewegt sich auf die Y-Achse zu oder von ihr weg, um die gewünschte Biegetiefe zu erreichen.

Z-Achse: Entlang dieser Achse bewegen sich die Hinteranschläge seitlich auf ihrer Montagetraverse. Ihre Position wird auf der Grundlage der Blechlänge und der beabsichtigten Biegestelle (mittig oder versetzt auf der Abkantpresse) eingestellt. Moderne Abkantpressen verfügen in der Regel über 2 bis 4 Hinteranschläge. Die Bediener müssen die Bewegungsgrenzen der Z-Achse kennen, einschließlich des maximalen Tischwegs und des Mindestabstands zwischen den Hinteranschlägen.

R-Achse: Diese Achse erleichtert die vertikale Einstellung der Hinteranschlagtraverse und gewährleistet den korrekten Kontakt zwischen Blech und Hinteranschlag bei verschiedenen Werkzeughöhen.

Umfassende Kategorisierung der Abkantpressenachsen:

Hinweis: Die Stößelpositionierung kann je nach den spezifischen Anforderungen der Anwendung und den Möglichkeiten der Maschine entweder mit Absolutwertkoordinaten oder mit Winkelmessungen programmiert werden.

Die Lage der einzelnen Steuerachsen der Abkantpresse ist in der nachstehenden Tabelle aufgeführt:

| Achse | Nullstellung | Tatsächlicher Wert |

|---|---|---|

| Y1 ram links(nach oben oder unten) | Arbeitsfläche | Abstand von der Oberfläche des Tisches zum oberen Stempel |

| Y2 ram rechts(nach oben oder unten) | Arbeitsfläche | Abstand von der Oberfläche des Tisches zum oberen Stempel |

| X、X1、X2 Rückanschlag〔hin und her〕 | Untere Matrize Zentrum | Maximaler Abstand von der Mitte der unteren Matrize zum Hinteranschlag |

| R、R1、R2 Hinteranschlag(Auf und ab) | Untere Matrizenoberfläche | Der Abstand vom tiefsten Punkt des Hinteranschlags zum höchsten Punkt des Hinteranschlags |

| Z1 Hinteranschlag links〔Links nach rechts〕 | Maschine linke Seite | Der Abstand von der ganz linken Seite der Maschine bis zur Mitte des linken Hinteranschlagkopfes |

| Z2 Hinteranschlag rechts(Rechts nach links) | Maschine rechte Seite | Der Abstand von der rechten Seite der Maschine bis zur Mitte des linken Hinteranschlagkopfes |

Die vorderen Tragarme der Abkantpresse sind integrierte Komponenten, die an der T-Nut oder der Linearführung an der Vorderseite der Maschine befestigt sind. Diese Arme sind mit einer manuell einstellbaren hinteren Klaue ausgestattet, die die Vielseitigkeit und Präzision bei der Handhabung von Blechen erhöht.

Die VORDEREN PLATTENSTÜTZARMEN sind eine optionale, aber unschätzbare Ausrüstung, die dazu dient, das Blech während des Abkantvorgangs zu stützen. Sie haben eine doppelte Funktion: Sie halten das Blech während des Biegevorgangs in seiner Position und verhindern, dass das Material während des Rückhubs der Oberwange abfällt. Diese doppelte Funktion verbessert die Betriebssicherheit und Effizienz erheblich.

Diese Tragarme sind vor allem bei der Bearbeitung von schweren oder großformatigen Blechen unverzichtbar, doch ihr Nutzen erstreckt sich auf verschiedene Biegevorgänge. Die Hersteller bieten eine Vielzahl von Stützarmtypen an, die jeweils auf die spezifischen Biegeanforderungen und Materialeigenschaften zugeschnitten sind. Diese Vielfalt ermöglicht es dem Bediener, das am besten geeignete Stützsystem auszuwählen, den Arbeitsablauf zu optimieren, die körperliche Belastung zu verringern und die Biegegenauigkeit insgesamt zu verbessern.

Einige fortschrittliche Frontalunterstützungssysteme können Funktionen wie diese beinhalten:

Durch den Einsatz geeigneter vorderer Blechabstützarme können Verarbeiter ihre Abkantpressen erheblich verbessern, indem sie höhere Präzision, gesteigerte Produktivität und verbesserte Arbeitssicherheit für ein breites Spektrum von Biegeanwendungen erreichen.

Der Pedalschalter der Abkantpresse spielt eine entscheidende Rolle bei der Steuerung der vertikalen Bewegung des Oberbalkens oder Stößels, der den Oberstempel hält. Dieser Präzisionssteuermechanismus ermöglicht dem Bediener eine genaue Positionierung und Kraftanwendung während des Biegevorgangs. Das Pedal bietet in der Regel eine zweistufige Bedienung:

Diese zweistufige Funktion erhöht sowohl die Sicherheit als auch die Genauigkeit des Biegevorgangs. Der Pedalschalter steuert auch den Rückzug des Stößels nach Beendigung der Biegung und bringt die Abkantpresse in ihre offene Position zurück.

Als entscheidendes Sicherheitsmerkmal ist ein Not-Aus-Knopf an der Spitze des Pedalschalters angebracht. Diese große, leicht zugängliche Taste ermöglicht die sofortige Abschaltung der Maschine im Falle von potenziellen Gefahren oder Betriebsproblemen. Die regelmäßige Prüfung und Wartung sowohl des Pedalschalters als auch des Notausschalters sind unerlässlich, um optimale Leistung und Sicherheit am Arbeitsplatz in der Blechverarbeitung zu gewährleisten.

Abkantpressen-Spannvorrichtungen sind wesentliche Bestandteile des Werkzeugsystems, das aus Standard-Spannvorrichtungen und Schnellwechsel-Spannvorrichtungen für den schnellen Wechsel des Oberstempels besteht. Diese Spannsysteme spielen eine entscheidende Rolle bei der Optimierung des Rüstvorgangs und der Steigerung der Gesamtproduktivität. Die Standardspanner bieten eine robuste und zuverlässige Werkzeugaufnahme und gewährleisten eine präzise Ausrichtung und Stabilität bei Biegevorgängen. Die Schnellwechsel- oder Schnellspannvorrichtungen stellen einen bedeutenden Fortschritt in der Abkantpressentechnologie dar, da sie den Stempelwechselprozess drastisch rationalisieren.

Der Einsatz von Schnellspannwerkzeugen bietet in der modernen Blechbearbeitung zahlreiche Vorteile:

Der Komfort und die Zeitersparnis, die diese fortschrittlichen Spannlösungen bieten, führen direkt zu einer höheren Maschinenauslastung, kürzeren Durchlaufzeiten und einer verbesserten Reaktionsfähigkeit auf Kundenanforderungen in der wettbewerbsorientierten Blechumformungsindustrie.

Lesen Sie weiter:

Kits und Zubehör

| 1 | Benutzerhandbuch | 1 Kopie |

| 2 | Fundamentschraube | 4 Stücke |

| 3 | Waschmaschine | 4 Stücke |

| 4 | Ölkanone | 1 Satz |

| 5 | Vorderseite Unterstützer | 2 Stücke |

| 6 | Pedal-Schalter | 1 Satz |

Während des Abkantvorgangs positioniert und manipuliert der Bediener die Bleche manuell, was eine große Nähe zur aktiven Abkantpresse erfordert. Diese Nähe stellt ein erhebliches Sicherheitsproblem dar, das gelöst werden muss, um die strengen Arbeitsschutzvorschriften einzuhalten.

Um die Sicherheit des Bedieners bei gleichzeitiger Aufrechterhaltung der Produktionseffizienz zu gewährleisten, sind moderne Abkantpressen mit fortschrittlichen Sicherheitssystemen ausgestattet. Diese Systeme sind so konzipiert, dass sie den Bediener schützen, ohne den Fertigungsprozess übermäßig zu behindern, und so ein Gleichgewicht zwischen Sicherheit und Produktivität herstellen.

Abkantpressen verfügen in der Regel über einen umfassenden Schutz mit Abdeckungen oder Verkleidungen, die die Rückseite und die Seiten abschirmen. Der vordere Bereich, der einen ständigen Zugang des Bedieners erfordert, stellt jedoch das größte Sicherheitsrisiko dar. Für diesen kritischen Bereich werden hauptsächlich zwei Schutzmethoden eingesetzt: feststehende fotoelektrische Schutzeinrichtungen und Laserschutzsysteme.

Feststehende fotoelektrische Schutzvorrichtungen bestehen aus zwei Sensoren, die an den Enden des Arbeitsbereichs angebracht sind und ein Schutzfeld erzeugen, das den gesamten vorderen Bereich bis zu 400 mm von der Maschine entfernt abdeckt. Wenn diese Sensoren während der schnellen Abwärtsbewegung des Oberbalkens ein Objekt erkennen, das dicker ist als das zu biegende Material (z. B. den Arm des Bedieners), kommunizieren sie sofort mit dem Steuerungssystem der Abkantpresse, um einen Notstopp einzuleiten.

Alternativ dazu konzentrieren sich Laserschutzsysteme auf den Schutz der unmittelbaren Umgebung der Stempelspitze. Dieses System besteht aus zwei einstellbaren fotoelektrischen Vorrichtungen - einem Sender und einem Empfänger -, die an beiden Enden des Oberbalkens der Abkantpresse angebracht sind. Diese Geräte projizieren einen Laserstrahl, der sich mit dem Oberbalken mitbewegt und einen dynamischen Schutz speziell für den Bereich direkt unterhalb des Stempels bietet.

Zur Erhöhung der Sicherheit werden Abkantpressen häufig mit Stahlzäunen ausgestattet, um eine physische Barriere zu schaffen. Bei Anwendungen, die ein Höchstmaß an Schutz erfordern, kann eine Kombination aus Lichtvorhang-Sicherheitsvorrichtungen und Laserschutzsystemen eingesetzt werden. Dieser mehrschichtige Ansatz bietet redundante Sicherheitsmaßnahmen, die das Risiko von Verletzungen des Bedieners weiter minimieren.

Die Auswahl und Implementierung dieser Sicherheitssysteme sollte auf einer gründlichen Risikobewertung beruhen, bei der Faktoren wie die spezifischen Biegevorgänge, die Anforderungen an die Materialhandhabung und die Gesamtgestaltung der Werkshalle berücksichtigt werden. Regelmäßige Wartung und Prüfung dieser Sicherheitsvorrichtungen sind von entscheidender Bedeutung, um ihre kontinuierliche Wirksamkeit zum Schutz der Bediener bei gleichzeitiger Aufrechterhaltung eines produktiven Abkantpressenbetriebs zu gewährleisten.

Ich bin mir bewusst, dass ein gewisser Grad an Sicherheit erreicht werden muss, damit eine Maschine als sicher für den Gebrauch angesehen werden kann. Daher würde ich empfehlen, die Abkantpresse aus Sicherheitsgründen zumindest mit einem Lichtvorhang auszustatten.

Schutzvorrichtungen für Abkantpressen

Lichtvorhänge für Abkantpressen

Laserschutz für Abkantpressen

Lesen Sie weiter:

Lehren für Abkantpressen sind unverzichtbare Werkzeuge zur Gewährleistung von Genauigkeit und Präzision bei Blechbiegevorgängen. Zu den am häufigsten verwendeten Lehren für Abkantpressen gehören Winkellehren, Winkellineale und Messschieber. Jedes dieser Instrumente spielt eine entscheidende Rolle beim Messen und Prüfen von Biegewinkeln, Materialdicken und Gesamtabmessungen von Teilen.

Winkellehren, in der Regel digital oder analog, liefern schnelle und genaue Messwerte für Biegewinkel. Sie sind oft magnetisch und lassen sich leicht am Werkstück oder an der Oberfläche der Matrize anbringen. Digitale Winkelmessgeräte bieten eine höhere Präzision und können Daten oft direkt an Qualitätskontrollsysteme übertragen.

Winkellineale, auch Winkelmesser genannt, sind einfache, aber wirksame Werkzeuge zum Messen von Biegewinkeln. Es gibt sie in verschiedenen Größen und aus unterschiedlichen Materialien, wobei einige von ihnen verstellbare Arme haben, um die Vielseitigkeit zu erhöhen. Sie sind zwar nicht so präzise wie digitale Messgeräte, aber für schnelle Überprüfungen und grobe Messungen sind sie sehr nützlich.

Messschieber sind zwar nicht spezifisch für Abkantpressen, aber unverzichtbar für die Messung von Materialdicken, Flanschlängen und anderen kritischen Abmessungen. Moderne digitale Messschieber bieten eine hohe Genauigkeit und können sowohl Innen- als auch Außenmaße mühelos messen.

Zusätzlich zu diesen traditionellen Werkzeugen können moderne Abkantpressen integrierte Winkelmesssysteme oder laserbasierte Messtechnik zur Echtzeit-Winkelüberprüfung während des Biegeprozesses enthalten. Diese integrierten Systeme können die Produktivität erheblich steigern und den Bedarf an manuellen Messungen verringern.

Die richtige Auswahl und regelmäßige Kalibrierung von Abkantpressenmessgeräten ist entscheidend für die Einhaltung von Qualitätsstandards in der Fertigung und die Sicherstellung einer gleichmäßigen Teileproduktion in der Blechbearbeitung.

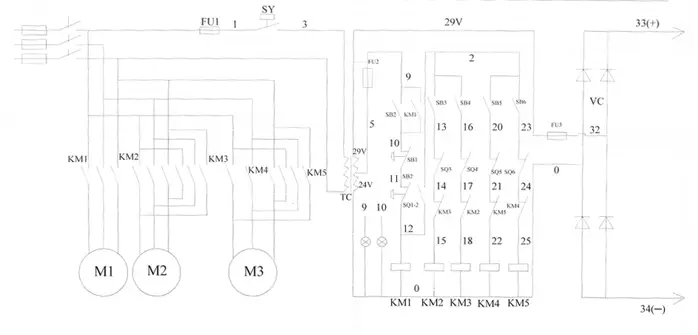

Das elektrische Steuerungssystem einer modernen Abkantpresse besteht aus drei Hauptkomponenten: einem elektrischen Schaltschrank, einer Konsole für die numerische Steuerung (CNC) und einem Bedienerplatz.

Die Abkantpresse wird in der Regel mit einer dreiphasigen Wechselstromversorgung betrieben, deren Standardspezifikationen 50 Hz und 380 V betragen (je nach regionalen Anforderungen anpassbar). Diese primäre Stromquelle erfüllt mehrere Funktionen:

Die eingehende Wechselspannung wird über den internen Systemtransformator verarbeitet, der dann die entsprechenden Spannungen für die verschiedenen Teilsysteme ausgibt.

Nach der Umwandlung wird der Strom in zwei separate 24-V-Gleichstromkreise gleichgerichtet:

Diese Zweikreis-Gleichstromversorgungskonfiguration gewährleistet eine stabile, isolierte Stromversorgung für kritische Steuersysteme, erhöht die Betriebssicherheit und reduziert elektromagnetische Störungen zwischen den Komponenten.

Das Design des elektrischen Systems erleichtert die präzise Steuerung von Biegevorgängen, ermöglicht die nahtlose Integration mit Automatisierungssystemen und unterstützt fortschrittliche Funktionen wie die Kraftüberwachung in Echtzeit und adaptive Biegealgorithmen. Diese ausgeklügelte elektrische Architektur ist die Grundlage für die hohe Genauigkeit, Wiederholbarkeit und Effizienz, die in modernen Blechbearbeitungsprozessen gefordert werden.

Die Schaltpläne der Abkantpressen verschiedener Hersteller können unterschiedlich gestaltet sein. Beim Kauf sollte der Lieferant den Schaltplan zusammen mit dem Hydraulikplan und den Installations- und Betriebshandbüchern zur Verfügung stellen. Wenn diese bei Erhalt der Maschine nicht vorhanden sind, wird empfohlen, sich sofort mit dem Lieferanten in Verbindung zu setzen.

Bitte beachten Sie, dass der folgende Schaltplan für die Abkantpresse nur als Referenz dient und von uns stammt.

Entwicklung der elektrohydraulischen Proportionaltechnik

In der zweiten Hälfte des Zweiten Weltkriegs wurde die Geschwindigkeit von Düsenjägern ständig erhöht, was fortschrittlichere Steuersysteme mit höheren Anforderungen an Schnelligkeit, dynamische Genauigkeit und dynamische Geschwindigkeit erforderte.

Im Jahr 1940 wurde das erste elektrohydraulische Servosystem in Flugzeugen eingesetzt. In den 1960er Jahren wurden verschiedene Arten von elektrohydraulischen Servoventilen entwickelt, die zu einer ausgereifteren elektrohydraulischen Servotechnik führten.

In den späten 1960er Jahren wuchs jedoch die Nachfrage nach elektrohydraulischer Servotechnik im Bauwesen, doch das herkömmliche elektrohydraulische Servoventil hatte strenge Anforderungen an das Medium und verbrauchte viel Energie, was seine Herstellung und Wartung teuer machte.

In den 1970er Jahren wurde zur Entwicklung einer zuverlässigen elektro-hydraulischen Servosteuerung Technologie, die den tatsächlichen Bedürfnissen der Technik entsprach, entwickelte sich die elektro-hydraulische Proportionalsteuerungstechnologie rasch weiter. Zur gleichen Zeit, industrielle Servosteuerung auch die Technologie weiterentwickelt.

Die elektro-hydraulische Proportionaltechnik ist ein umfassender Ansatz, der hydraulische Kraftübertragung mit der Flexibilität und Genauigkeit der elektronischen Steuerung. Mit dem Fortschritt der numerischen Steuerungstechnik und der Verfügbarkeit zuverlässiger Proportionalhydraulikkomponenten hat sich die elektrohydraulische Proportionalsteuerungstechnologie in den letzten Jahren weit verbreitet, wobei eine typische Anwendung die Synchronsteuerung von Abkantpressen ist.

Die grundlegende Theorie der hydraulischen Übertragung lautet Pascalsches Prinzip.

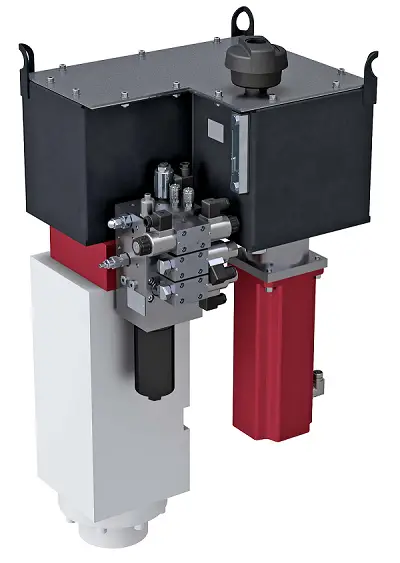

Der Motor, die Ölpumpe und das Ventil sind mit dem Kraftstofftank verbunden. Um sicherzustellen, dass der Öltank während der schnellen Bewegung der Ramme ausreichend mit Öl gefüllt ist, wird eine Füllventilstruktur verwendet. Dadurch wird nicht nur die Fahrgeschwindigkeit der Ramme verbessert, sondern auch Energie gespart.

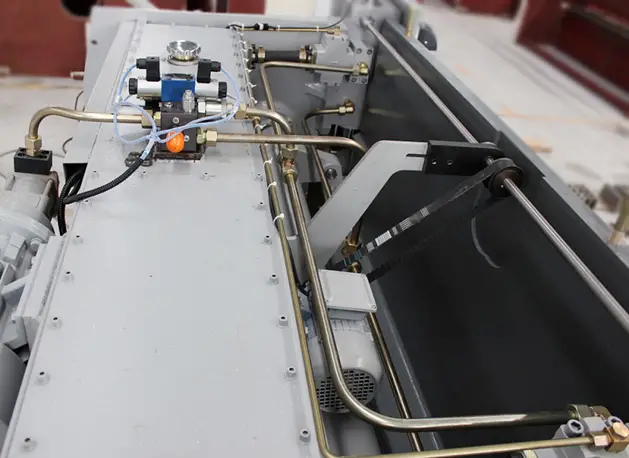

Die hydraulische Steuerung von CNC-Abkantpressen erfordert einen hohen Grad an Automatisierung und Standardisierung im Fertigungsprozess. Daher muss die Abkantpresse das hydraulische System in ihre Konstruktion integrieren.

Der Rahmen der Abkantpresse dient als Grundlage für den Einbau von Hydraulikkomponenten, wobei der Öltank in den Stanzrahmen integriert ist.

Die Abkantpresse verfügt über drei Steuerblöcke. Zwei davon, mit dem Füllventil der mittleren Platte, sind direkt im Hydraulikzylinder installiert, so dass keine Verrohrung zwischen dem Hauptsteuerblock und dem Hydraulikzylinder erforderlich ist.

Die Gegendruckbaugruppe, die nach Kundenwunsch leckagefrei ausgeführt ist, besteht aus einem Umkehrsitzventil und zwei Überdruckventilen.

Zu den wichtigsten Komponenten der Hauptbaugruppe gehören ein Proportional-Überdruckventil, ein Höchstdruck-Absperrventil und ein Überwachungssystem für das Umschaltventil, das sich an der Position des Pilotventils befindet.

Der zentrale Steuerblock fasst die drei Steuerblöcke in einem zusammen und wird hauptsächlich in spezialisierten Strukturen zu Steuerungszwecken eingesetzt. Der Steuerblock und die Verbindung zwischen den beiden Hydraulikzylinder müssen symmetrisch angeordnet sein.

Es verwendet eine Reihe von Öleinfüllventilen der Serie SFA, die in einer Flanschkonstruktion ausgeführt und direkt im Hydraulikzylinder installiert sind, der über eine Saugleitung mit dem Tank verbunden ist.

Verteiler für Sensoren und Achsenschnittstellen: Alle Magnetventile sind in einem einzigen Steuerblock zusammengefasst, und auch die elektrischen Anschlüsse der Ventile sind zur Vereinfachung der Anschlüsse in einem einzigen Kabel zusammengefasst. Um dies zu erreichen, ist ein Schnittstellenverteiler auf dem zentralen Steuerblock vorgesehen.

HYDRAULISCHE ZYLINDER (in Hydraulikpresse Bremsen) bei denen ein Kolben, der durch eine Flüssigkeit (Öl) Öl) unter Druck von einer Pumpe angetrieben wird, den oberen Balken (oder, seltener, die Bank), bewegt und so die notwendige Kraft zum Biegen erzeugt. Normalerweise gibt es zwei Zylinder, die sich auf den Achsen Y1 und Y2 bewegen, und sie müssen perfekt parallel sein, um Winkelunterschiede entlang des Profils zu vermeiden.

Lesen Sie weiter:

Das Hydrauliksystem erfordert, dass das Hydrauliköl sauber gehalten wird. Die Reinigung des Öltanks ist entscheidend.

Beim Auswechseln des Hydrauliköls muss der Deckel des Öltanks abgenommen werden. Reinigen Sie den Boden des Tanks mit einem Handtuch (verwenden Sie kein Baumwollgarn) und waschen Sie ihn dann mit Reinigungskohleöl-Benzin.

Da die Reichweite des Arms bis zum Ende des Tanks begrenzt ist, kann ein Handtuch um einen Bambus oder Stock gewickelt werden, um die Ecken zu reinigen. Der undichte Stopfen oder das Bremsventil sollte gelockert werden, damit das schmutzige Öl abfließen kann.

Verwenden Sie ein Reinigungstuch, um die Seiten und den Boden des Tanks zu trocknen, bis er sauber ist. Nehmen Sie bei Bedarf mit einer Teigkugel den Schmutz an den Schweißnähten oder schwer zugänglichen Stellen auf und setzen Sie dann den Deckel wieder auf.

Lesen Sie weiter:

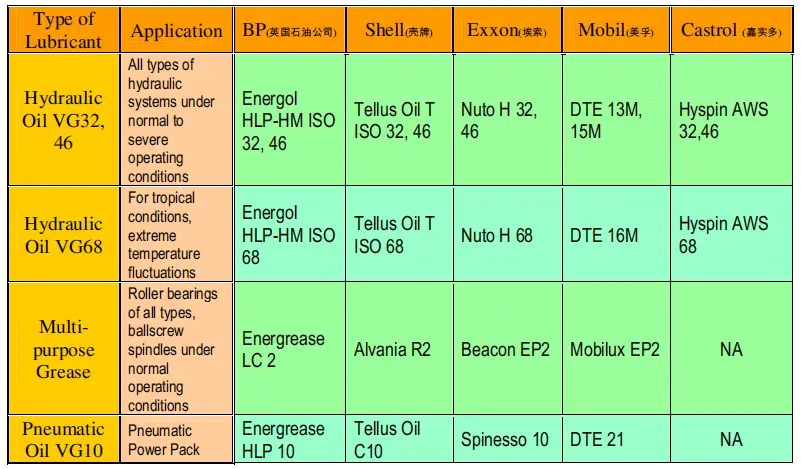

Empfohlenes Hydrauliköl für Abkantpressen

Der Kennzeichnungswert des Hydrauliköls gibt den durchschnittlichen Viskositätswert bei einer Temperatur von 40°C an. Wenn der Arbeitsdruck und die Temperatur des Hydrauliksystems höher sind und die Arbeitsgeschwindigkeiten langsamer sind, sollte ein Hydrauliköl mit einer höheren Kennzeichnung verwendet werden.

Es wird empfohlen, verschleißarmes Hydrauliköl ISO VG46# (mit einer durchschnittlichen Viskosität von 46mm2/s bei 40°C) zu verwenden. Wenn die Maschine über einen längeren Zeitraum bei Temperaturen unter 5°C betrieben wird, kann Hydrauliköl ISO VG32# verwendet werden.

Es wird nicht empfohlen, die Maschine bei sehr niedrigen Temperaturen (unter -5°C) zu verwenden. In diesem Fall sollte die Maschine eine Zeit lang im Leerlauf betrieben werden. Bei Bedarf kann eine Ölheizung in den Kreislauf eingebaut werden.

Unter normalen Arbeitsbedingungen sollte die Öltemperatur 70°C nicht überschreiten. Unter besonderen Bedingungen sollte eine Ölkühler können je nach Bedarf installiert werden.

Das verwendete Hydrauliköl muss sauber sein. Zum Einfüllen des Öls wird die Mutter des Luftfilters abgeschraubt und das Öl durch den Filter eingefüllt. Bei Verwendung einer Einfüllvorrichtung mit Filter kann der Deckel des Öltanks geöffnet und das Öl direkt eingefüllt werden.

Beobachten Sie den Ölstandsanzeiger und füllen Sie das Öl bis zum 80-90% der Zwischenräume ein, wenn der Kolben im oberen Totpunkt anhält.

Um eine einwandfreie Funktion zu gewährleisten, sollte die Maschine zunächst im Leerlauf und dann bei maximalem Hub betrieben werden, um Luftblasen im Hydraulikkreislauf zu beseitigen.

NC Abkantpressenöltank-Kapazitätstabelle

| Modell | Kapazität des Öltanks (L) |

|---|---|

| 30t/1600 | 65 |

| 30t/2000 | 65 |

| 40t/2500 | 130 |

| 63t/2500 | 140 |

| 63t/3200 | 150 |

| 80t/2500 | 130 |

| 80t/3200 | 165 |

| 100t/2500 | 230 |

| 100t/3200 | 230 |

| 100t/4000 | 250 |

| 125t/3200 | 220 |

| 125t/4000 | 250 |

| 160t/2500 | 260 |

| 160t/3200 | 260 |

| 160t/4000 | 285 |

| 160t/5000 | 290 |

| 160t/6000 | 300 |

| 200T/3200 | 470 |

| 200T/4000 | 550 |

| 200T/5000 | 550 |

| 200T/6000 | 550 |

| 250T/3200 | 470 |

| 250T/4000 | 540 |

| 250T/5000 | 550 |

| 250T/6000 | 560 |

| 300T/3200 | 540 |

| 300T/4000 | 540 |

| 300T/5000 | 550 |

| 300T/6000 | 560 |

| 400T/4000 | 540 |

| 400T/5000 | 550 |

| 400T/6000 | 550 |

| 500T/4000 | 560 |

| 500T/5000 | 560 |

| 500T/6000 | 620 |

| 500T/7000 | 620 |

| 600T/4000 | 650 |

| 600T/5000 | 650 |

| 600T/6000 | 650 |

| 600T/7000 | 650 |

CNC-Abkantpressenöltank-Kapazitätstabelle

| Modell | SS-Tank (L) | MS Tank (L) |

|---|---|---|

| 40T/1300 | 140 | 150 |

| 63T/1300 | 140 | 150 |

| 63T/2500 | 140 | 260 |

| 80T/2500 | 140 | 260 |

| 100T/3200 | 140 | 260 |

| 100T/4000 | 140 | 260 |

| 125T/3200 | 140 | 260 |

| 125T/4000 | 140 | 260 |

| 160T/3200 | 280 | 370 |

| 160T/4000 | 280 | 370 |

| 220T/3200 | 280 | 420 |

| 220T/4000 | 280 | 420 |

Der Öldichtring ist eine kritische Komponente in hydraulischen Abkantpressen und spielt eine entscheidende Rolle bei der Aufrechterhaltung der Systemintegrität und Betriebseffizienz. Diese präzisionsgefertigten Dichtungen wurden entwickelt, um Ölleckagen aus Hydraulikzylindern und anderen unter Druck stehenden Bereichen zu verhindern und so eine gleichbleibende Leistung und Langlebigkeit der Ausrüstung zu gewährleisten.

Bei Abkantpressen werden Öldichtringe in der Regel aus Hochleistungselastomeren oder Polytetrafluorethylen (PTFE)-Verbindungen hergestellt, die aufgrund ihrer hervorragenden Beständigkeit gegen Hydraulikflüssigkeiten, extreme Temperaturen und Hochdruckumgebungen ausgewählt werden. Die Konstruktion dieser Dichtungen enthält häufig eine Metallverstärkung, um die strukturelle Stabilität unter den dynamischen Belastungen bei Biegevorgängen aufrechtzuerhalten.

Die richtige Auswahl und der Einbau von Öldichtringen sind entscheidend für den Erfolg:

Mit den Fortschritten in der Abkanttechnologie entwickeln die Hersteller immer ausgefeiltere Dichtungskonstruktionen, um den Anforderungen höherer Drücke, schnellerer Zykluszeiten und komplexerer Biegevorgänge in der modernen Blechfertigung gerecht zu werden.

Magnetische Goniometer sind vielseitige Winkelmessgeräte, die sicher an Abkanttischen oder direkt an Biegewerkzeugen befestigt werden können. Diese Präzisionsinstrumente sind mit starken Magneten ausgestattet, die eine schnelle und stabile Positionierung ohne zusätzliche Vorrichtungen ermöglichen. Durch die Bereitstellung von Echtzeit-Winkelmessungen ermöglichen Goniometer den Bedienern genaue und gleichmäßige Biegungen bei der Blechverarbeitung.

Die Hauptfunktion eines Goniometers bei Abkantpressen besteht darin, sicherzustellen, dass das Werkstück vor und während des Biegevorgangs genau im vorgegebenen Winkel positioniert ist. Diese Fähigkeit ist besonders wichtig für komplexe Teile mit mehreren Biegungen oder wenn enge Toleranzen erforderlich sind. Die Bediener können das Goniometer verwenden, um:

Moderne digitale Goniometer verfügen häufig über LCD-Displays zum einfachen Ablesen und können in Abkantpressen-Steuerungssysteme integriert werden, um die Winkel automatisch zu überprüfen und einzustellen. Diese Integration verbessert die Gesamtbiegegenauigkeit, reduziert die Einrichtungszeit und minimiert den Materialabfall aufgrund falscher Winkel.

Bei der Auswahl eines Goniometers für Abkantpressenanwendungen sollten Faktoren wie Messbereich, Auflösung und Magnetstärke berücksichtigt werden, um die Kompatibilität mit den spezifischen Biegeaufgaben und der Arbeitsumgebung sicherzustellen.

Der Hilfsmechanismus ist mit verschiedenen Funktionskomponenten ausgestattet, die je nach den Bedürfnissen des Benutzers ausgewählt werden können, darunter ein Ausgleichsmechanismus für den Arbeitstisch, ein HinteranschlagEine Schnellspannvorrichtung für die Matrize, ein Materialträger, ein Öltemperaturregelsystem, das das Öl kühlen oder erwärmen kann, eine fotoelektrische Schutzvorrichtung, ein zentralisiertes Schmiersystem und mehr.

Lesen Sie weiter:

Das Gewicht einer Abkantpresse variiert erheblich und reicht in der Regel von 5 Tonnen bis zu über 300 Tonnen, was in erster Linie von der Größe und Kapazität der Maschine abhängt. Diese Gewichtskorrelation ist sowohl für die logistische Planung als auch für betriebliche Überlegungen von wesentlicher Bedeutung. Eine Standard-Abkantpresse mit einer Kapazität von 80 Tonnen und einer Biegelänge von 2000 mm wiegt beispielsweise etwa 6 Tonnen, während eine Hochleistungs-Abkantpresse mit einer Kapazität von 2000 Tonnen und einer Biegelänge von 12000 mm über 300 Tonnen wiegen kann.

Mehrere Faktoren beeinflussen das Gewicht einer Abkantpresse:

Die Kenntnis des Gewichts von Abkantpressen ist entscheidend für:

Bei der Auswahl einer Abkantpresse ist es wichtig, die erforderliche Biegekapazität und -länge mit praktischen Erwägungen, wie z. B. der Stärke des Fabrikbodens, der Zugänglichkeit und einem möglichen zukünftigen Standortwechsel, abzugleichen.