Haben Sie sich jemals gefragt, wie komplizierte Rohrformen mit Präzision hergestellt werden? Dieser Leitfaden lüftet die Geheimnisse der Rohrbieger und erforscht ihre Typen, Mechanismen und Anwendungen. Erfahren Sie von erfahrenen Maschinenbauingenieuren, welche Innovationen die Industrie revolutionieren, und lernen Sie, wie Sie den richtigen Bieger für Ihre Bedürfnisse auswählen.

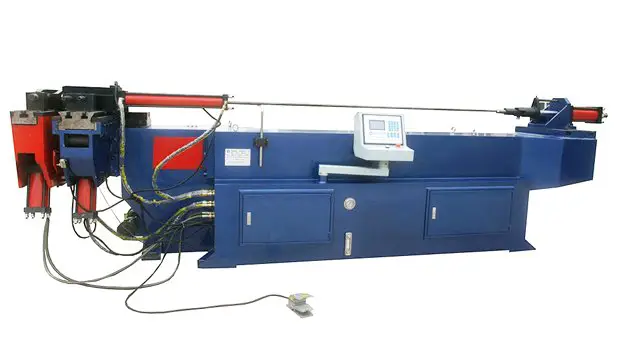

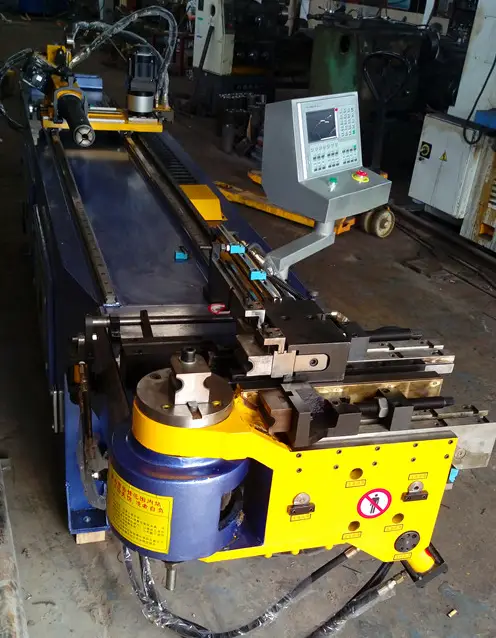

Eine Rohrbiegemaschine ist eine Spezialmaschine für das Präzisionsbiegen von Rohren, die in erster Linie in computergesteuerte (CNC) und hydraulische Systeme eingeteilt wird. Diese vielseitigen Maschinen spielen eine entscheidende Rolle in verschiedenen Industriezweigen, darunter Energieerzeugung, Verkehrsinfrastruktur, Hochbau, Schiffsbau und zahlreiche andere Anwendungen, die gebogene oder geformte Rohre erfordern.

Im Gegensatz zu Blechbiegemaschinen, die für die Umformung von flachen Blechen konzipiert sind, sind Rohrbiegemaschinen speziell für die Bearbeitung von zylindrischen Stahlrohren optimiert. Ihr Anwendungsspektrum erstreckt sich über kritische Industriezweige wie Kraftwerksbau, Eisenbahn- und Autobahnbau, Kesselbau, Brückenbau, Werftbetrieb, architektonischer Metallbau und individuelle Möbelherstellung. Darüber hinaus sind sie unverzichtbar bei komplexen Rohrleitungsinstallationen und in der Gebäudetechnik, wo eine präzise Rohrführung unerlässlich ist.

In der Rohrmaschinenbranche sind Rohrbiegemaschinen aufgrund ihrer vielseitigen Fähigkeiten als Eckpfeiler der Ausrüstung anerkannt. Moderne Rohrbiegemaschinen verfügen über fortschrittliche Funktionen wie programmierbare Biegefolgen, mehrachsige Steuerung für komplexe Geometrien und integrierte Messsysteme für verbesserte Genauigkeit. Zu ihrer ausgereiften Konstruktion gehören in der Regel robuste Rahmen, die hohen Biegekräften standhalten, Präzisionsdorne, die die Integrität der Rohre während der Formung aufrechterhalten, und hochentwickelte hydraulische oder servoelektrische Antriebssysteme für eine präzise Steuerung.

Die benutzerfreundliche Oberfläche und das ergonomische Design moderner Rohrbiegemaschinen erleichtern den effizienten Betrieb und ermöglichen ein schnelles Einrichten und kürzere Zykluszeiten. Diese Kombination aus Vielseitigkeit, Präzision und Benutzerfreundlichkeit macht Rohrbiegemaschinen zu einem unschätzbaren Vorteil in der Metallverarbeitung und ermöglicht es den Herstellern, immer anspruchsvollere Spezifikationen in Bezug auf Biegegenauigkeit, Wiederholbarkeit und Oberflächenqualität zu erfüllen.

Eine Rohrbiegemaschine, auch Rohrbiegegerät genannt, ist ein Spezialgerät, mit dem Rohre und Schläuche präzise in verschiedene Formen, Winkel und Kurven gebracht werden können. Diese Maschinen sind in der Lage, eine breite Palette von Materialien zu verarbeiten, darunter Kohlenstoffstahl, Edelstahl, Aluminiumlegierungen, Kupfer und sogar exotische Legierungen, mit Durchmessern von 1/4 Zoll bis 20 Zoll oder mehr.

Rohrbieger können grob in zwei Haupttypen eingeteilt werden:

Moderne Rohrbiegemaschinen verfügen häufig über Funktionen wie Dornbiegen (zur Vermeidung des Zusammenbrechens von Rohren), Verstärkungsbiegen (für Biegungen mit engem Radius) und Multi-Stack-Werkzeuge für den schnellen Wechsel zwischen verschiedenen Rohrgrößen.

Die Vielseitigkeit und Effizienz von Rohrbiegemaschinen machen sie in zahlreichen Branchen unverzichtbar:

Zu den wichtigsten Vorteilen der modernen Rohrbiegemaschinen gehören:

Rohrbiegemaschinen sind hochentwickelte Maschinen, mit denen Rohre in verschiedene Konfigurationen geformt werden können, z. B. I-Träger, Kanalstähle, Winkeleisen und Drähte. Mit diesen vielseitigen Werkzeugen kann eine breite Palette von Formen hergestellt werden, z. B. Ringe, U-förmige Rohre, halbe Rohre und spiralförmige Ringe. Zu den Hauptkategorien von Rohrbiegemaschinen gehören hydraulische elektrische Biegemaschinen, horizontale hydraulische Rohrbiegemaschinen und multifunktionale Walzrohrbiegemaschinen.

Elektrische Rohrbieger verwenden einen Elektromotor als Energiequelle, wobei die Biegekraft über ein Untersetzungsgetriebe und einen Getriebemechanismus übertragen wird. Hydraulische Rohrbiegemaschinen hingegen verwenden Hydraulikdruck, um eine Reihe präziser Bewegungen auszuführen: Antrieb des Spannmechanismus, Rückzug der Biegematrize, Durchführung der Rohrbiegung und Steuerung der Vorwärts- und Rückwärts-Hilfsbewegungen des Dorns.

Hydraulische Rohrbiegemaschinen werden häufig für flächige Wickelvorgänge eingesetzt und bieten mehrere Vorteile, darunter Multifunktionalität, ergonomisches Design, einfache Bedienung, Tragbarkeit und schnelle Einrichtung. Diese Maschinen werden in verschiedenen Branchen eingesetzt, z. B. in der Stromversorgungsinfrastruktur, im Straßen- und Eisenbahnbau, im Kesselbau, im Brückenbau, im Schiffbau, in der Möbelherstellung und in der Architektur.

CNC-Rohrbiegemaschinen (Computer Numerical Control) stellen einen bedeutenden technologischen Fortschritt gegenüber den herkömmlichen hydraulischen Systemen dar. Diese Maschinen arbeiten mit Servomotoren anstelle von Hydraulik und ermöglichen eine präzise Steuerung mehrerer Bewegungsachsen: Materialzufuhr und -rückzug, Drehung der Biegeebene, Biege- und Rückfederungskompensation, Hilfsbewegungen und Biegekopfpositionierung. Die wichtigsten Unterscheidungsmerkmale von CNC-Rohrbiegemaschinen sind ihre Fähigkeit zur kontinuierlichen Produktion, ihre überragende Bearbeitungspräzision und ihre Fähigkeit zur Herstellung komplexer dreidimensionaler Rohrformen.

Rohrbiegemaschinen mit numerischer Steuerung eignen sich hervorragend für Kaltbiegevorgänge und können in einer einzigen Aufspannung Biegungen mit einem oder zwei Radien herstellen. Ihre Vielseitigkeit macht sie unentbehrlich in Branchen wie dem Automobilbau und der Produktion von Heizungs-, Lüftungs- und Klimaanlagen, wo sie für die Herstellung einer breiten Palette von Rohrformstücken und Drahtformen eingesetzt werden.

Rohrbiegemethoden lassen sich grob in zwei Kategorien einteilen:

Jeder Typ von Rohrbieger bietet einzigartige Fähigkeiten und wird auf der Grundlage von Faktoren wie Materialeigenschaften, erforderliche Biegekomplexität, Produktionsvolumen und branchenspezifische Normen ausgewählt.

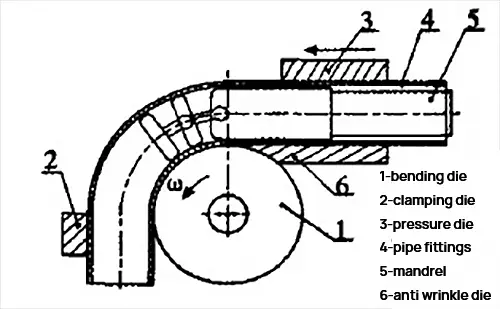

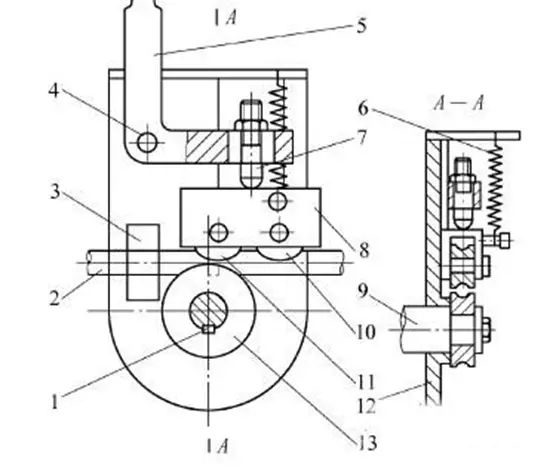

Nach der Methode des Rohrbiegens kann man zwischen Druckbiegen und Walzbiegen unterscheiden, Pressenbiegenund das Kreisbiegen. Das Kreisbiegen ist relativ leicht zu automatisieren, so dass die meisten Biegemaschinen derzeit für dieses Verfahren ausgelegt sind. Das Prinzip des Biegeprozesses ist in einem Diagramm dargestellt.

Der Biegevorgang erfolgt mit einer Biegestempel, Spannwerkzeug und Druckwerkzeug. Die Biegematrize ist auf der Spindel montiert, während die Spannen Die Druckmatrize sichert die Rohrformstücke gegen axiale Bewegungen. Die Druckmatrize besteht aus einer Führungsmatrize und einer Folgematrize. Während des Biegevorgangs übt die Führungsmatrize den entsprechenden Druck auf die Rohrformstücke aus, und die Folgematrize bewegt sich mit den Rohrformstücken mit. Außerdem wird ein Dorn verwendet, um den inneren Hohlraum des Werkstücks auszufüllen und Falten, Abflachungen, Ausdünnungen oder andere Fehler beim Biegen zu verhindern.

Die Spindel dreht sich und das Rohr wird geformt, indem es um die Biegematrize gewickelt wird. Der Prozess umfasst auch die Zuführung des Werkstücks, die Vorbereitung des Raums für die nächste Biegung und so weiter. Die Biegeradius wird durch den Radius der Biegematrize bestimmt, und unterschiedliche Biegeradien können durch einfaches Ersetzen der Biegematrize durch eine mit einem anderen Radius erreicht werden.

Aufbau und Funktionsweise von automatischen Rohrbiegemaschinen und elektrohydraulischen Rohrbiegemaschinen:

Das Hydrauliksystem einer Rohrbiegemaschine besteht aus einer elektrischen Ölpumpe, Hochdruck-Ölleitungen, Schnellkupplungen, Arbeitszylinder und Kolben. Der Krümmungsteil der Maschine besteht aus einer oberen Blumenplatte, einer unteren Blumenplatte, einem Stempelkopf und einer Rolle. Die elektrische Ölpumpe fördert Hochdrucköl, das über Hochdruckölleitungen zum Arbeitszylinder geleitet wird. Das Hochdrucköl treibt den Kolben im Arbeitszylinder an, um eine Schubkraft zu erzeugen, die zu einer Biegung durch das Krümmerteil führt.

Die Rohrbiegemaschine verfügt über fortschrittliche CNC-Technologie mit einer benutzerfreundlichen Touchscreen-Oberfläche, die eine präzise numerische Steuerung und eine intuitive Programmeinstellung über ein dialogbasiertes Bediensystem ermöglicht. Die robuste Bauweise gewährleistet eine hohe Steifigkeit und Maßhaltigkeit während des Biegeprozesses.

Die Speicherkapazität der Maschine ermöglicht die Speicherung von 16 verschiedenen Biegeprogrammen, von denen jedes bis zu 16 einzigartige Biegewinkel aufnehmen kann. Diese Vielseitigkeit erleichtert komplexe Mehrfachbiegevorgänge ohne Neuprogrammierung. Die integrierte Slow-Speed-Positionierfunktion in Verbindung mit einem hochpräzisen Winkelkontrollsystem sorgt für eine außergewöhnliche Wiederholgenauigkeit mit einer Toleranz von ±0,1° und gewährleistet so eine gleichbleibende Qualität bei allen Produktionsläufen.

Um die Betriebseffizienz zu steigern und Ausfallzeiten zu minimieren, verfügt die Rohrbiegemaschine über ein Echtzeit-Fehlererkennungs- und Anzeigesystem. Alle Abweichungen oder Fehlfunktionen werden sofort auf dem Bildschirm angezeigt, so dass die Bediener Probleme schnell erkennen und beheben können, um eine optimale Produktivität zu gewährleisten.

Ergänzt werden die Hardware-Funktionen der Maschine durch ein optionales CAD/CAM-Softwarepaket. Dieses leistungsstarke Tool übersetzt komplexe Rohrgeometrien in maschinenlesbare Koordinaten und rationalisiert so den Übergang von der Konstruktion zur Produktion. Die Software kann auf Standard-Desktop-Computern installiert werden und bietet Flexibilität bei der Offline-Programmierung, der Optimierung der Biegefolge und der Berechnung der Rückfederungskompensation.

Der Pipe Bender arbeitet nach einem hydraulischen Prinzip, bei dem Hochdrucköl von einer elektrischen Pumpe verwendet wird, um die zum Biegen erforderliche Kraft zu erzeugen. Dieses unter Druck stehende Öl wird durch Hochdruckleitungen in den Arbeitszylinder geleitet, wo es einen Kolben antreibt, um die für die Rohrverformung erforderliche Schubkraft zu erzeugen.

Zu den wichtigsten Vorteilen moderner Rohrbiegemaschinen gehören:

Während die Vorteile zahlreich sind, können zu den potenziellen Einschränkungen die Anfangsinvestitionen, der Platzbedarf für größere Modelle und die Notwendigkeit einer speziellen Schulung für eine optimale Nutzung gehören. Diese Faktoren werden jedoch häufig durch die erheblichen Verbesserungen bei Produktivität, Qualität und Vielseitigkeit, die moderne Rohrbiegemaschinen bieten, aufgewogen.

Die Rohrbiegemaschine ist ein wichtiges Werkzeug in verschiedenen Industriezweigen, doch viele sind mit ihren komplizierten Komponenten nicht vertraut. Sehen wir uns die Schlüsselelemente an, aus denen dieses vielseitige Gerät besteht:

Vollautomatisches Bett:

Das Bett dient als Fundament der Maschine und verfügt über einen robusten Rahmen aus geschweißtem Kanalstahl. Die oberen und unteren Lagerplatten der Spindel sind auf einem Rahmen aus hochfestem Stahlblech mit einer Dicke von 15 mm montiert, um Stabilität und Präzision während des Betriebs zu gewährleisten.

Hydraulische Systemkomponente:

Das Hydrauliksystem kann je nach gewünschter Präzision und Anwendung entweder mit handelsüblichem Zubehör oder mit Hochleistungs-Flughydraulikkomponenten ausgestattet werden. Dieses System liefert die notwendige Kraft für Biegevorgänge und sorgt für gleichmäßige, kontrollierte Bewegungen.

Übertragungskomponente:

Diese Baugruppe umfasst mehrere kritische Elemente:

Diese Komponenten arbeiten synergetisch zusammen, um präzise Biegebewegungen auszuführen.

Bestandteil der Form:

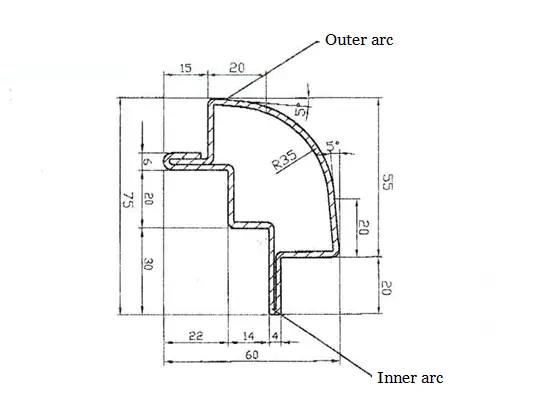

Die Form oder Matrize ist ein wichtiges Werkzeug für die Formgebung des Rohrs. Sie wird in der Regel aus hochwertigen Materialien wie Lagerstahl oder legiertem Stahl hergestellt, die je nach Oberflächendurchmesser des Rohrs und den erforderlichen Biegeeigenschaften ausgewählt werden. Die Form wird einer Wärmebehandlung unterzogen, um eine Härte von HRC48-52 zu erreichen, die eine lange Lebensdauer und Formstabilität unter hoher Belastung gewährleistet.

Klemmendes Bauteil:

Der hydraulische Spannmechanismus besteht aus:

Durch das Ausdehnen und Zusammenziehen des Hydraulikzylinders wird der Kipphebel betätigt, so dass das Rohr während des Biegevorgangs sicher und präzise gehalten wird.

Elektrische Komponenten:

Diese Komponenten steuern und automatisieren den Biegeprozess, einschließlich Motoren, Sensoren, speicherprogrammierbaren Steuerungen (SPS) und Benutzerschnittstellensystemen. Sie ermöglichen eine präzise Steuerung der Biegeparameter und sorgen für Konsistenz und Effizienz in der Produktion.

Die Rohrbiegemaschine, eine Spezialmaschine zum Formen von gebogenen Profilen aus rohrförmigen Werkstoffen, hat die gleichen Funktionsprinzipien wie Blechbiegemaschinen, ist jedoch für zylindrische Werkstücke optimiert.

Bei einer reinen Biegung eines Rohres unter einem aufgebrachten äußeren Drehmoment M entwickelt sich eine komplexe Spannungsverteilung über den Querschnitt. Die Außenwand jenseits der neutralen Achse erfährt eine Zugspannung σ1, die zu einer Wandverdünnung führt, während die Innenwand einer Druckspannung σ2 ausgesetzt ist, die zu einer Wandverdickung führt. Dieser Spannungsgradient ist entscheidend für das Verständnis des Verhaltens des Rohrs beim Biegen.

Die kombinierte Wirkung dieser gegensätzlichen Kräfte (F1 und F2) führt dazu, dass sich der Querschnitt des Rohrs von kreisförmig zu annähernd elliptisch verformt. Diese Ovalisierung ist ein wichtiger Aspekt beim Biegen von Rohren. Wenn die Verformung die Elastizitätsgrenze des Materials überschreitet, kann sie zu strukturellen Defekten führen: Zugspannungen können zu Rissen an der Außenwand führen, während Druckspannungen Faltenbildung oder Knicken an der Innenwand verursachen können.

Das Ausmaß der Rohrverformung wird hauptsächlich durch zwei dimensionslose Parameter bestimmt:

Je kleiner diese Verhältnisse sind, desto stärker ist die Verformung. Typischerweise führen kleinere R/D-Werte zu engeren Biegungen, aber auch zu höheren Spannungskonzentrationen und einem größeren Risiko von Defekten.

Um die strukturelle Integrität und Qualität von gebogenen Rohrformstücken zu gewährleisten, ist es von entscheidender Bedeutung, die Verformung innerhalb akzeptabler Grenzen zu kontrollieren, die durch Industrienormen definiert sind (z. B. ASME B31.3 für Prozessrohrleitungen). Die Biegefähigkeit eines Rohrs wird von mehreren Faktoren beeinflusst:

Bei fortschrittlichen Rohrbiegeverfahren werden häufig Dorne, Abstreifmatrizen oder Druckmatrizen eingesetzt, um die Integrität des Querschnitts zu erhalten und die Wandausdünnung zu minimieren. Darüber hinaus ermöglichen CNC-Systeme (Computer Numerical Control) eine präzise Steuerung der Biegeparameter, wodurch die Wiederholbarkeit gewährleistet und der Prozess für verschiedene Rohrmaterialien und -geometrien optimiert wird.

Die Umformgrenzen von Rohrformstücken müssen sorgfältig berücksichtigt werden, um die strukturelle Integrität und Funktionalität zu gewährleisten. Diese Grenzen umfassen mehrere kritische Faktoren:

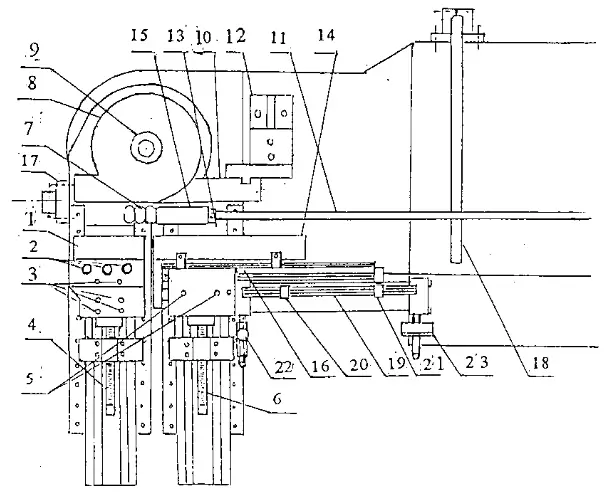

Der Kipphebel gewährleistet eine präzise Steuerung des Biegeradius des Rohrs unter Einhaltung der vorgegebenen Toleranzen. Er arbeitet mit dem Klemmsitz zusammen, der den elastischen Rückprall des Stahlrohrs während des Biegevorgangs mildert und die Maßgenauigkeit erhöht.

Das Hydrauliksystem besteht aus zwei Druckstufen: Hochdruck für kraftintensive Arbeiten und Niederdruck für Hilfsfunktionen. Dieses zweigeteilte System treibt die Führungsrolle, den Kipphebelklemmsitz, den Hydraulikzylinder, die Schubvorrichtung, den Fahrwagen und die Richtrolle effizient an und optimiert so die Energieausnutzung und die Regelgenauigkeit.

Die Führungsrollenvorrichtung besteht aus zwei Sätzen von Führungsrollen, einem robusten Rahmen und einem präzisen Spannübertragungssystem. Die hydraulisch betätigten Öffnungs- und Schließmechanismen der Führungsrollen sind mit dem Kipphebel synchronisiert, um die horizontale Ausrichtung des Stahlrohrs während des gesamten Biegevorgangs beizubehalten und eine gleichmäßige Krümmung zu gewährleisten.

Die Antriebsvorrichtung dient als primäre Energiequelle für den Schubmechanismus, wobei je nach der erforderlichen Kraft und den Steuereigenschaften entweder elektrische oder hydraulische Systeme eingesetzt werden.

Die Richtrolle verfügt über ein mehrachsiges Einstellsystem, das der vertikalen Verformung beim Biegen entgegenwirkt. In Verbindung mit einer schwimmenden Anti-Ellipse-Vorrichtung hält sie den kreisförmigen Querschnitt des Rohrs innerhalb der vorgegebenen Toleranzen, verhindert Ovalisierung und gewährleistet strukturelle Integrität.

Die Schiebevorrichtung, ein integriertes System aus Schlitten, Bett, Übertragungswelle und Zugkette, schiebt das Stahlrohr mit kontrollierter Geschwindigkeit vor. Diese koordinierte Bewegung ermöglicht im Zusammenspiel mit dem Kipphebel und der Führungsrolle ein präzises, kontinuierliches Biegen und minimiert gleichzeitig die Materialbelastung und -verformung.

(1) Lesen Sie das Handbuch der Elektropumpe vor dem Betrieb gründlich durch.

(2) Beginnen Sie mit dem sicheren Einschrauben des Arbeitszylinders in das Innengewinde des Vierkantblocks. Vergewissern Sie sich, dass das hintere Ende des Zylinders richtig auf dem Stützrad sitzt, um während des Betriebs Stabilität zu gewährleisten.

(3) Wählen Sie den passenden Gewindeschneidkopf entsprechend dem Rohrdurchmesser. Setzen Sie ihn in den Stempel ein und richten Sie die beiden Rollen mit den entsprechenden Nuten zum Gewindekopf hin aus. Setzen Sie den richtig dimensionierten Dorn in die vorgesehene Öffnung ein und decken Sie ihn mit dem oberen Dorn ab. Setzen Sie das Rohr vorsichtig in die Nut ein. Schließen Sie den Hochdruckschlauch an, indem Sie das aktive Ende der Schnellkupplung zurückziehen und es am Anschluss des Arbeitszylinders befestigen. Bevor Sie mit dem Biegevorgang beginnen, vergewissern Sie sich, dass die Ölablassschrauben an der elektrischen Ölpumpe fest angezogen sind.

Nach Beendigung des Biegevorgangs die Ölablassschraube allmählich lösen, damit sich der Kolben automatisch zurückstellen kann.

Wichtige Bemerkungen:

(1) Halten Sie sich für einen sicheren und effizienten Betrieb streng an das Handbuch der Elektropumpe.

(2) Versuchen Sie niemals, die Schnellkupplung zu lösen, während das System unter Last steht, da dies zu plötzlichem Druckabfall und möglichen Verletzungen führen kann.

(3) Die Maschine verwendet Hydrauliköl als Arbeitsmedium. Regelmäßige und gründliche Reinigung und Wartung sowohl des Öls als auch der Komponenten der Rohrbiegemaschine sind von entscheidender Bedeutung. Dies verhindert Verstopfungen, Lecks und Verunreinigungen, die die Leistung und Langlebigkeit der Maschine erheblich beeinträchtigen könnten.

Elektrohydraulische (elektrische Rohrbieger) Anwendungen:

Diese vielseitige automatische Rohrbiegemaschine ist ideal für die Installation und Wartung von Rohren in verschiedenen industriellen und kommerziellen Umgebungen, einschließlich:

Zusätzliche Funktionalitäten:

Die Rohrbiegekomponente (Hydraulikzylinder) kann abgenommen und als eigenständige hydraulische Rohrvortriebsmaschine verwendet werden, was eine größere Vielseitigkeit für spezielle Anwendungen bietet.

(1) BIEGESTEMPEL

Einbau:

(2) KLAMMER-DIE

Einbau:

Anpassung:

A. Sichern und lösen Sie den Klemmsitz, stellen Sie dann das Bedienfeld auf manuellen Modus. Drücken Sie die Spanntaste bis zum Ende des Spannweges. (An diesem Punkt sollte ein Spalt zwischen den Radspannbacken vorhanden sein, der mit der Klemmsitz-Einstellschraube eingestellt werden kann).

B. Stellen Sie die Einstellschraube des Klemmsitzes so ein, dass die Klemm- und Biegematrize vollständig abgedichtet sind.

C. Drücken Sie den Rückwärtsknopf, um die Spannmatrize zurückzuziehen, und stellen Sie dann die Spannschraube ein, indem Sie sie etwa 1/2 bis 1/4 Kreis im Uhrzeigersinn drehen.

D. Abschließend wird die feste Mutter auf dem Klemmsitz gesichert.

(3) Druck DIE

Einbau:

A: Entfernen Sie die feste Schraube am Druckstempel und setzen Sie den Druckstempel ein.

B, sichern Sie die Schrauben der Führungsform.

Anpassung:

A. Sichern und lösen Sie den Klemmsitz, stellen Sie dann das Bedienfeld auf manuellen Modus. Drücken Sie die Spanntaste bis zum Ende des Spannweges. (An diesem Punkt sollte ein Spalt zwischen den Radspannbacken vorhanden sein, der mit der Klemmsitz-Einstellschraube eingestellt werden kann).

B. Stellen Sie die Einstellschraube des Klemmsitzes so ein, dass die Klemm- und Biegematrize vollständig abgedichtet sind.

C. Drücken Sie den Rückwärtsknopf, um die Spannmatrize zurückzuziehen, und stellen Sie dann die Spannschraube ein, indem Sie sie etwa 1/2 bis 1/4 Kreis im Uhrzeigersinn drehen.

D. Abschließend wird die feste Mutter auf dem Klemmsitz gesichert.

(4) Dorn

Einbau:

A. Stecken Sie den Dorn im Uhrzeigersinn in die Kernstange.

B. dann die Schrauben des Dorns befestigen.

(Bitte beachten Sie, dass der Dorn in der Biegerichtung liegen muss)

Die Werkzeugmaschine muss über ein flexibles Kupferkabel mit einem Mindestquerschnitt von 4 mm² ordnungsgemäß geerdet werden. Die Versorgungsspannung muss innerhalb des angegebenen Bereichs bleiben. Vermeiden Sie es, den Steuerkreis mit einem Megger (Isolationsprüfgerät) zu testen, da dies empfindliche elektronische Komponenten beschädigen kann.

Fassen Sie beim Anschließen oder Trennen von elektrischen Steckern immer am Steckergehäuse an, anstatt an den Drähten oder Kabeln zu ziehen, um ein Versagen der Lötstelle oder einen Drahtbruch zu vermeiden.

Schützen Sie Endschalter, Drehgeber und andere Präzisionskomponenten vor Stößen mit harten Gegenständen, um ihre Genauigkeit und Funktionalität zu erhalten.

Schützen Sie das Display vor scharfen Gegenständen, um Beschädigungen des Bildschirms zu vermeiden und eine klare Sicht auf wichtige Informationen zu gewährleisten.

Installieren Sie den Schaltschrank in einem gut belüfteten Bereich, entfernt von staubigen Umgebungen oder korrosiven Atmosphären, die die elektronischen Komponenten beeinträchtigen könnten.

Nehmen Sie keine Änderungen an den PC-Eingangs-/Ausgangsanschlüssen vor, um die Systemintegrität zu wahren und mögliche Fehlfunktionen oder Sicherheitsrisiken zu vermeiden.

Wenn Sie die Stromversorgung der Werkzeugmaschine ändern, überprüfen Sie die Spezifikationen des Motors, um Kompatibilität und optimale Leistung sicherzustellen.

Halten Sie die Maschine sauber und achten Sie dabei besonders auf den Spannblock und den Gleitschuh. Prüfen und entfernen Sie regelmäßig alle Verunreinigungen und Fremdkörper, die die Präzision beeinträchtigen oder Verschleiß verursachen könnten.

Führen Sie einen regelmäßigen Schmierplan für die Kette und alle gleitenden Teile ein und verwenden Sie geeignete Schmiermittel, um die Reibung zu minimieren und die Lebensdauer der Komponenten zu verlängern.

Trennen Sie immer die Stromversorgung, bevor Sie Reinigungs- oder Wartungsarbeiten durchführen, um die Sicherheit des Bedieners zu gewährleisten.

Vorbereitung: Führen Sie vor der Inbetriebnahme die folgenden Kontrollen durch:

Druckanpassung: Verwenden Sie das elektromagnetische Überdruckventil, um den Systemdruck auf den erforderlichen Arbeitsdruck einzustellen, der normalerweise 12,5 MPa nicht überschreitet. Dies gewährleistet eine optimale Biegekraft und schützt gleichzeitig die Systemkomponenten.

Einstellen der Form: Die korrekte Ausrichtung ist entscheidend für präzises Biegen:

Diese präzisen Ausrichtungen minimieren den Verschleiß, gewährleisten eine gleichbleibende Biegequalität und verlängern die Lebensdauer der Werkzeuge.

Achten Sie beim Betrieb der Rohrbiegemaschine darauf, dass der Schwenkbereich des Rotationsarms für alle Personen frei ist. Verhindern Sie strikt, dass sich jemand während des Betriebs der Maschine in der Nähe des rotierenden Arms und der Rohrverbindungen aufhält, um mögliche Verletzungen zu vermeiden.

Das Hydrauliksystem der Rohrbiegemaschine verwendet das Standard-Hydrauliköl YA-N32 (ISO VG 32). Führen Sie jährliche Ölwechsel und eine gleichzeitige Filterreinigung durch, um eine optimale Systemleistung und Langlebigkeit zu gewährleisten.

Nur autorisiertes und geschultes Personal sollte Einstellungen an der Rohrbiegemaschine oder den Matrizen vornehmen. Um die Sicherheit zu gewährleisten, müssen die Einstellungen von mindestens zwei Bedienern vorgenommen werden, von denen einer am Schaltschrank sitzen muss, um den Betrieb zu überwachen und bei Bedarf sofortige Hilfe zu leisten.

Entfernen Sie vor jeder Einstellung oder bei Betrieb der Maschine ohne Werkstück den Spanndorn, um mögliche Schäden oder Fehlausrichtungen zu vermeiden.

Halten Sie den Druck des Hydrauliksystems unter dem maximalen Grenzwert von 14 MPa (2030 psi), um Systemschäden zu vermeiden und einen sicheren Betrieb zu gewährleisten.

Wenn Sie die Zylindergeschwindigkeit manuell einstellen, drehen Sie den Arm über 90 Grad hinaus. Synchronisieren Sie die Verstellgeschwindigkeit mit der linearen Geschwindigkeit der Kante des Drehkniestücks. Überschreiten Sie diese Geschwindigkeit im manuellen Modus niemals, da dies zu einem Kontrollverlust und einer möglichen Beschädigung der Ausrüstung führen kann.

Führen Sie regelmäßige Überprüfungen der Kettenspannung durch, um eine gleichbleibende Elastizität zu gewährleisten. Eine ordnungsgemäße Wartung der Kette ist entscheidend für präzise Biegevorgänge und eine längere Lebensdauer der Maschine.

Stellen Sie im automatischen Kernbiegemodus vor dem Zurückziehen des Biegearms sicher, dass der Kernkopf richtig im Rohr positioniert ist und der Kernschaft nicht blockiert wird. Andernfalls kann es zum Verbiegen oder Brechen des Kernkopfes oder der Stange kommen.

Trennen Sie nach jedem Einsatz die Stromversorgung und führen Sie eine gründliche Reinigung und Schmierung des Geräts durch. Diese Vorgehensweise trägt zur Aufrechterhaltung einer optimalen Leistung bei, verlängert die Lebensdauer des Geräts und gewährleistet die Bereitschaft für den nächsten Einsatz.

Entwerfen Sie Auspuffrohre mit möglichst wenig komplexen Geometrien und konzentrieren Sie sich dabei auf standardisierte Bögen und effiziente Fertigungsverfahren. Vermeiden Sie große Kreisbögen, willkürliche Kurven und zusammengesetzte Bögen von mehr als 180°.

Große Kreisbögen erhöhen die Komplexität der Produktion und schränken die Kapazitäten der Rohrbiegemaschinen ein. Sie erfordern oft spezielle Ausrüstungen oder mehrstufige Prozesse, was die Gesamteffizienz der Fertigung verringert und die Kosten erhöht.

Willkürliche Kurven und zusammengesetzte Biegungen behindern die Mechanisierung und Automatisierung. Diese unregelmäßigen Formen erfordern oft eine manuelle Fertigung, was die Einführung fortschrittlicher Fertigungstechniken wie CNC-Biegen oder Roboterschweißen behindert. Diese Abhängigkeit von manueller Arbeit verlängert nicht nur die Produktionszeit, sondern setzt die Bediener auch ergonomischen Risiken aus, die mit sich wiederholenden Bewegungen und schwerem Heben verbunden sind.

Biegungen von mehr als 180° stellen beim Rohrbiegeverfahren eine große Herausforderung dar. Die meisten Standard-Rohrbiegemaschinen können solche extremen Winkel aufgrund mechanischer Beschränkungen nicht effektiv formen oder lösen. Diese Biegungen erfordern oft eine segmentierte Fertigung oder spezielle Werkzeuge, was zu einer erhöhten Produktionskomplexität, möglichen Qualitätsproblemen an den Verbindungsstellen und höheren Herstellungskosten führt.

Optimierung des Auspuffrohrdesigns im Hinblick auf seine Herstellbarkeit:

Die Biegegeschwindigkeit bei der Rohrumformung hat einen erheblichen Einfluss auf die Qualität des Endprodukts. Die Optimierung dieses Parameters ist entscheidend für die Erzielung der gewünschten Ergebnisse und die Vermeidung der üblichen Fehler. Die Auswirkungen der Biegegeschwindigkeit auf die Umformqualität lassen sich wie folgt zusammenfassen:

Überhöhte Geschwindigkeit:

Unzureichende Geschwindigkeit:

Um die optimale Biegegeschwindigkeit zu bestimmen, wird empfohlen, die endgültige Biegegeschwindigkeit auf 20-40% der maximalen Leistung der Maschine einzustellen. Dieser Bereich bietet ein Gleichgewicht zwischen Produktivität und Qualität und ermöglicht es:

Zu den Faktoren, die die Wahl der spezifischen Geschwindigkeit innerhalb dieses Bereichs beeinflussen, gehören:

Es ist wichtig zu beachten, dass diese Richtlinien je nach spezifischer Rohrbiegemaschine, Material und Anwendung leicht variieren können. Die Durchführung von Versuchen und die Feinabstimmung der Prozessparameter für jede einzelne Einrichtung ist für das Erzielen optimaler Ergebnisse bei Rohrbiegevorgängen unerlässlich.

Die Auswahl eines optimalen Biegeradius ist bei Rohrbiegevorgängen von entscheidender Bedeutung, wobei die Prinzipien "ein Rohr, eine Matrize" und "mehrere Rohre, eine Matrize" ausbalanciert werden müssen, um die Effizienz und Vielseitigkeit zu maximieren.

In Fällen, in denen ein Rohr nur wenige Biegepositionen oder -winkel benötigt, wird in der Regel ein einziger Biegeradius verwendet. Dieser Ansatz, der als "ein Rohr, eine Matrize" bekannt ist, wird durch die mechanischen Beschränkungen von Rohrbiegemaschinen erforderlich, die ihr Biegemodul nicht während des Prozesses ändern können. Diese Methode gewährleistet Präzision für bestimmte Rohrkonfigurationen, kann aber die Flexibilität einschränken.

Der Ansatz "mehrere Rohre, eine Matrize" bietet dagegen mehr Vielseitigkeit und Kosteneffizienz. Bei dieser Strategie wird der Biegeradius für Rohre mit identischen Durchmessern unabhängig von ihrer endgültigen Form standardisiert. Durch die Verwendung der gleichen Biegemodule für verschiedene Rohrkonfigurationen reduziert diese Methode den Bestand an erforderlichen Werkzeugen erheblich. Diese Standardisierung rationalisiert nicht nur die Produktion, sondern minimiert auch die Rüstzeiten und Werkzeugkosten.

Die Wahl zwischen diesen Verfahren hängt von Faktoren wie Produktionsvolumen, Vielfalt der Rohrkonstruktionen und verfügbaren Ressourcen ab. Für die Großserienproduktion standardisierter Teile erweist sich die Methode "mehrere Rohre, ein Werkzeug" oft als effizienter. Für spezielle Anwendungen oder Kleinserien kann jedoch die Methode "ein Rohr, eine Matrize" besser geeignet sein.

Bei der Umsetzung der Strategie "mehrere Rohre, eine Matrize" müssen die Materialeigenschaften, die Wandstärke und die Anforderungen an die Biegequalität sorgfältig berücksichtigt werden, um sicherzustellen, dass ein einziger Radius für mehrere Rohrkonstruktionen geeignet ist, ohne die strukturelle Integrität oder Leistung zu beeinträchtigen.

Beim Rohrbiegeverfahren dient ein Dorn als kritischer interner Stützmechanismus, um die strukturelle Integrität der Rohrinnenwand im Biegeradius zu erhalten und Verformungen und Ovalisierung wirksam zu verhindern. Ohne den Einsatz eines Dorns wird die Gewährleistung einer gleichbleibenden Qualität und Maßgenauigkeit bei Rohrbiegevorgängen zu einer erheblichen Herausforderung, insbesondere bei dünnwandigen Rohren oder solchen, die enge Biegeradien erfordern.

Die Dorne sind in verschiedenen Konfigurationen erhältlich, die jeweils für spezifische Biegeanforderungen ausgelegt sind:

1. Zylindrische Dorne: Geeignet für einfache Biegungen in dickwandigen Rohren

2. Universal-Spanndorne:

3. Orientierungsdorne:

Diese Konstruktionen ermöglichen eine flexible Anpassung an unterschiedliche Rohrdurchmesser, Wandstärken und Biegekomplexitäten.

Die genaue Positionierung des Dorns im Rohr während des Umformprozesses spielt eine entscheidende Rolle für das Erreichen optimaler Biegeergebnisse. Theoretisch sollte der Tangentenpunkt des Dorns mit dem Tangentenpunkt der Rohrbiegematrize übereinstimmen. Umfangreiche empirische Untersuchungen haben jedoch gezeigt, dass eine Vorverlegung des Dorns um 1-2 mm über diesen theoretischen Punkt hinaus eine bessere Biegequalität und -beständigkeit ergibt.

Diese leichte Vorwärtspositionierung des Dorns bietet mehrere Vorteile:

Es ist wichtig zu beachten, dass ein übermäßiges Vorschieben des Dorns zu unerwünschten Effekten führen kann, wie z. B. die Bildung eines "Gänsekopf"-Vorsprungs an der Außenwand des gebogenen Abschnitts. Dieses Phänomen tritt aufgrund einer Überkompression des Materials am Außenradius auf, was die Bedeutung einer präzisen Dornpositionierung unterstreicht.

Um optimale Ergebnisse zu erzielen, müssen Faktoren wie die Materialeigenschaften der Rohre, das Verhältnis von Durchmesser zu Wandstärke, der Biegeradius und der Biegewinkel bei der Bestimmung der idealen Dornposition berücksichtigt werden. Moderne Biegesimulationssoftware und iterative Tests können den Prozess für spezifische Anwendungen weiter verfeinern.

Biegestempel und Kappe (9) im Uhrzeigersinn verriegeln, lösen und entfernen. Nach dem Auswechseln des erforderlichen Biegeradstempels die Biegematrize und die Kappe verriegeln.

Einbau des Hauptspannwerkzeugs

Zum Auswechseln des gewünschten Spannwerkzeugs entfernen Sie zunächst den Stiftschaft (2) des Haupt-Spannwerkzeugs, ersetzen ihn durch das gewünschte Spannwerkzeug und setzen den Stiftschaft ein. Lösen Sie dann die Befestigungsschraube (3) der Spannmatrizenbasis, betätigen Sie die Hauptklammerklemmung über den Bildschirm für den manuellen Modus, drehen Sie die Einstellschraube (4) der Spannmatrize und bewegen Sie sie nach vorne, bis die Spannmatrize an der Biegematrize festgeklemmt ist. Drücken Sie dann die Hauptklammer, um die Klammer zu lösen, und drehen Sie die Einstellschraube für die Spannmatrize um 1/3 oder 1/2 Umdrehung nach vorne. Abschließend die Befestigungsschrauben des Spannmatrizenbodens festziehen.

Einbau des Führungsspannwerkzeugs

Für den Einbau des Führungsstempels gehen Sie wie oben beschrieben vor, stellen aber die Spannkraft etwas lockerer ein als die des Hauptspannstempels.

Wenn das Rohr während des Biegens Falten wirft, bewegen Sie die Einstellschraube der Pressmatrizenhülse etwa 1/4 Umdrehung nach vorne und versuchen Sie dann erneut zu biegen, bis keine Falten mehr vorhanden sind.

Bei der Biegeprüfung ist darauf zu achten, dass die Vorschubgeschwindigkeit des Hilfsschiebers mit der Biegegeschwindigkeit synchronisiert wird.

Einbau und Einstellung der Dornstange und des Dornzylindersitzes

Um die Dornwulst (7) zu installieren, schrauben Sie die Dornstange (11) in die Dornstange (15) und verbinden den Dorn mit dem Kreuzgelenk des Dornzylinders.

Die allgemeine Einstellmethode besteht darin, sicherzustellen, dass das vordere Ende der Dornstange den zentralen Tangentenpunkt der Biegematrize um 2-5 mm überragt (je nach Durchmesser der Biegematrize; je größer der Durchmesser, desto länger der Abstand über den Tangentenpunkt hinaus, und je kleiner der Durchmesser, desto umgekehrt).

Der Sitz des Dornzylinders sollte auf der Führungsschiene des Dornzylinders installiert werden, und die Führungsschiene des Dornzylinders sollte mit einer Skala versehen sein.

Der Zeiger zeigt den Radius der Biegematrize an. Wenn die Biegematrize ausgetauscht wird, sollte der Sitz des Dornzylinders entsprechend angepasst werden.

Einbau einer Antifaltenvorrichtung

Die faltenresistente Platte (10) wird auf dem faltenresistenten Sitz (12) befestigt, wobei der Bogensitz der faltenresistenten Platte nahe an der Biegematrize (8) liegt. Das vordere Ende sollte so nah wie möglich an der Mitte des Radstempels sein, und das hintere Ende der faltenbeständigen Platte sollte parallel zum Führungsstempel mit einem Unterschied von 1-2 Grad sein, um die Reibung zwischen der faltenbeständigen Platte und dem Werkstück zu verringern.

Handhabung:

Die gesamte Werkzeugmaschine kann angehoben werden, indem ein Stahldraht durch den Boden der Werkzeugmaschine geführt wird.

An der Kontaktstelle zwischen dem Stahldrahtseil und der Werkzeugmaschine sollte ein Baumwollfaden oder -tuch angebracht werden, um eine Beschädigung der Oberfläche des Maschinenkörpers zu vermeiden.

Während der Handhabung sollten die beweglichen Teile gesichert werden, um Bewegungen und Kollisionen zu verhindern.

Einbau:

Die Werkzeugmaschine sollte direkt installiert werden, und das Niveau der Ausrüstung kann durch Einstellen des Dämpfungsblocks am Fuß der Werkzeugmaschine angepasst werden.

Die Position der Ölkühler in Bezug auf die Werkzeugmaschine sollte entsprechend der tatsächlichen Betriebsposition bestimmt werden.

Vorbereitung der Inbetriebnahme:

Anwendung bei der Herstellung von Stromerzeugungsanlagen:

Die weltweite Nachfrage nach Ausrüstungen für die Energieerzeugung hat aufgrund der Verknappung der Ressourcen und der steigenden Energiekosten erheblich zugenommen. In diesem Sektor spielen CNC-Rohrbiegemaschinen eine entscheidende Rolle und stellen eine erhebliche Investition in den Herstellungsprozess dar. Diese Maschinen sind unerlässlich für die Herstellung komplexer Rohrleitungssysteme in Kraftwerken, einschließlich Dampferzeugern, Turbinen und Wärmetauschern. Ihre Präzision und Effizienz sind entscheidend für die Herstellung von Hochdruckrohren und komplizierten Kühlsystemen, die eine optimale Leistung und Sicherheit in Energieerzeugungsanlagen gewährleisten.

Anwendung in der Formenbauindustrie:

CNC-Rohrbiegevorrichtungen sind ein wesentlicher Bestandteil der verschiedenen Stufen der Formenherstellung, einschließlich der Herstellung von Formwerkzeugen, Heißformen, Kaltformen und Kunststoffformen. Ihre Vielseitigkeit geht über den traditionellen Formenbau hinaus, mit bedeutenden Anwendungen in der Automobil-, Eisenbahn-, allgemeinen Maschinen- und Möbelherstellungsindustrie. Diese Sektoren sind in hohem Maße auf die Rohrbiegetechnik angewiesen, um präzise, individuell geformte Komponenten und Gestelle zu erstellen. Die Fähigkeit von CNC-Rohrbiegemaschinen, gleichbleibend hochwertige Biegungen mit minimalem Materialabfall herzustellen, hat sie im modernen industriellen Formenbau unverzichtbar gemacht.

Anwendung in der Luft- und Raumfahrtindustrie:

In der Luft- und Raumfahrtindustrie sind Rohrbiegevorrichtungen für die Formgebung von Flugzeugbauteilen von entscheidender Bedeutung. In der Vergangenheit wurden diese Teile überwiegend aus Aluminiumlegierungen hergestellt und waren oft großvolumig. Die zunehmende Verwendung von Titanlegierungen und Verbundwerkstoffen in der Luft- und Raumfahrt hat jedoch zu höheren Anforderungen an CNC-Rohrbiegemaschinen geführt. Moderne Rohrbiegemaschinen für die Luft- und Raumfahrt müssen diese fortschrittlichen Werkstoffe mit äußerster Präzision verarbeiten, enge Toleranzen einhalten und gleichzeitig die Materialbelastung minimieren. Sie werden bei der Herstellung von Kraftstoffleitungen, Hydrauliksystemen und Strukturträgern eingesetzt, bei denen die Integrität jeder einzelnen Biegung für die Sicherheit und Leistung des Flugzeugs entscheidend ist. Die Weiterentwicklung der Rohrbiegetechnik in diesem Bereich verschiebt die Grenzen der Materialverarbeitungsmöglichkeiten immer weiter und ermöglicht die Herstellung von leichteren, stärkeren und effizienteren Flugzeugkomponenten.

Die Konfiguration der hydraulischen Rohrbiegemaschine ist ein entscheidender Faktor bei der Bestimmung ihres Preises. Auf dem Markt für Industriemaschinen gilt das Sprichwort "Sie bekommen, wofür Sie bezahlen", wobei jeder Preispunkt spezifische Fähigkeiten und Qualitätsniveaus widerspiegelt.

Anwender, die eine hohe Biegegenauigkeit und Effizienz bei hydraulischen Rohrbiegemaschinen benötigen, legen Wert auf Qualität, die im Wesentlichen durch die internen Komponenten und die Konstruktion der Maschine bestimmt wird. Zu den wichtigsten Faktoren, die Qualität und Preis beeinflussen, gehören:

Für viele Kunden stellt der Spagat zwischen Kostenüberlegungen und Qualitätsanforderungen eine große Herausforderung dar. Dies erfordert ein gründliches Verständnis der spezifischen Anwendungsanforderungen, der Produktionsmengen und der langfristigen ROI-Berechnungen.

Derzeit gibt es auf dem Markt eine breite Palette von Rohrbiegemaschinen, deren Preise in der Regel zwischen 3.000 und 100.000 RMB (etwa $460 bis $15.400 USD) liegen. Die konkreten Angebote hängen von mehreren Faktoren ab:

Bei der Bewertung der Optionen für Rohrbieger ist es wichtig, nicht nur den Anschaffungspreis zu berücksichtigen, sondern auch Faktoren wie:

Um die gewünschte geometrische Form für das gebogene Rohr zu erhalten, wählen Sie die Form auf der Grundlage des Außendurchmessers, der Wandstärke und des Biegeradius des Rohrformstücks aus und passen dann die entsprechenden Teile an.

Geben Sie den gewünschten Winkel auf dem Betriebsbildschirm entsprechend den Bedürfnissen des Benutzers ein (siehe Bedienungsanleitung des Elektrogeräts).

Die Rohrklemmung und -verstärkung dieser Werkzeugmaschine erfolgt über einen kraftverstärkenden Mechanismus mit Pleuelstange.

Um die Selbsthemmung des Klemmzustands zu gewährleisten, lösen Sie zunächst die Schraubstangen des Rohrschellenmechanismus und des Booster-Mechanismus. Dann, im manuellen Zustand, befinden sich die beiden Mechanismen in der Klemmposition, und schließlich werden die Schraubstangen angezogen.

Die Geschwindigkeit des Nutensteins kann über das Einweg-Drosselventil eingestellt werden, um ihn mit der Hauptwelle zu synchronisieren.

Stellen Sie zunächst den Reitstock so ein, dass die Mitte der Kernstange mit der Mitte des Matrizenbogens übereinstimmt, und stellen Sie dann die Gewindestange an der Kolbenstange des Reitstocks so ein, dass der Kernkopf in die entsprechende Position ausfährt.

Bei der Bedienung einer Rohrbiegemaschine sind folgende Punkte zu beachten:

Inspektion vor der Inbetriebnahme:

Überprüfung des Hydrauliksystems:

Einrichten des Werkstücks:

Würfelausrichtung:

Überprüfung des Einspannens:

Biegevorgang:

Postoperative Verfahren:

Notfallprotokolle:

Acht Methoden zur Wartung von Rohrbiegemaschinen:

Methode 1:

Beim Betrieb der Rohrbiegemaschine sind die Betriebsvorschriften (Stichpunkte) unbedingt zu beachten.

Eine regelmäßige Wartung der Maschinen ist notwendig. Das Wartungspersonal muss durch Ausbildung und Schulung qualifiziert sein.

Methode 2:

Die Rohrbiegemaschine muss sauber gehalten werden, und die nicht lackierten Teile sollten mit Rostschutzfett bestrichen werden.

Prüfen Sie, ob der Druck der einzelnen Öldrucksysteme normal ist.

Methode 3:

Vor jeder Inbetriebnahme der Rohrbiegemaschine sollte regelmäßig an festgelegten Punkten Schmieröl nachgefüllt werden, und zwar in einer Menge, die den Anforderungen des Schmierplans entspricht.

Das Öl muss sauber und frei von Ablagerungen sein.

Die Ölleitung und die Leitung des Biegearms dürfen den Boden nicht berühren.

Methode 4:

Prüfen und reparieren Sie regelmäßig den Schalter, die Sicherung und den Griff, um deren zuverlässige Funktion zu gewährleisten.

Überprüfen Sie regelmäßig, dass das Hydrauliköl im Öltank mindestens 80% des Ölstandsanzeigers erreicht.

Methode 5:

Die Schmieröl im Motorlager sind regelmäßig zu ersetzen und aufzufüllen, und die Funktion des Motors ist regelmäßig zu überprüfen.

Der Temperaturindex der Ölstandsanzeige sollte 60℃ nicht überschreiten.

Methode 6:

Prüfen Sie regelmäßig, ob der Keilriemen, der Griff, der Knopf und der Schlüssel beschädigt sind. Wenn sie stark abgenutzt sind, sollten sie umgehend ausgetauscht werden.

Füllen Sie regelmäßig Schmierfett an der Eingriffsstelle zwischen dem Getriebe und der Zahnstange ein.

Methode 7:

Es ist strengstens untersagt, dass nicht benanntes Personal das Gerät bedient. Im Allgemeinen müssen die Personen die Maschine verlassen und anhalten.

Das gleitende oder rotierende Teil muss regelmäßig geschmiert werden.

Methode 8:

Schmieren und reinigen Sie die Rohrbiegemaschine täglich 10 Minuten vor der Arbeit.

Achten Sie beim Betrieb unter 5℃ auf die Pfütze und lassen Sie sie nicht einfrieren.

Stellen Sie keine magnetischen Gegenstände in der Nähe des Servomotors ab und stoßen Sie nicht daran.

Wenn Sie den LCD-Bildschirm reinigen, schalten Sie ihn bitte zuerst aus, und reinigen Sie ihn nicht mit Flüssigreiniger oder Flüssigdampf.

Stellen Sie das Gerät nicht an einem Ort auf, an dem Regen oder Feuchtigkeit eindringen kann.

Wird ein Ölaustritt am Ölzylinder festgestellt, ist zu prüfen, ob der Dichtungsring ausgetauscht werden muss.

Wenn der Maschinendruck nicht ausreicht, prüfen Sie bitte, ob der Ölstand im Öltank ausreichend ist und ob die Öltemperatur zu hoch ist.

Wenn der Näherungsschalter nicht erkannt wird, wird auf dem Display die entsprechende Fehlerursache angezeigt. Verwenden Sie die angezeigten Fehlerinformationen, um das Problem für Wartung und Fehlersuche zu lokalisieren.

Bei einem ungenauen Winkel prüfen Sie bitte, ob der Krallenzylinder sich nach vorne bewegt und an seinem Platz ist, oder ob die entsprechende Kralle zu groß ist.

Wenn sich das Servo nicht dreht oder der Servomotor während des Betriebs nicht vorfährt, prüfen Sie bitte, ob ein Fehlercode in der Steuerung vorliegt. Servotreiber. Der häufigste Fehler ist eine kurzzeitige Unterspannung. Wenn die oben genannten Bedingungen auftreten, schalten Sie zuerst die Hauptstromversorgung aus und schalten Sie sie nach 30 Sekunden wieder ein. Wenn sich die Störung nicht beheben lässt, benachrichtigen Sie bitte das Unternehmen. Demontieren und reparieren Sie das Gerät nicht ohne Genehmigung, da Sie für die Folgen verantwortlich sind.

Wenn der Biegewinkel nicht korrekt ist, prüfen Sie bitte, ob die Befestigungsschraube der Geberkupplung locker ist und ob das Ende der langsamen Biegung einen Eingangswinkel hat.

Wenn der Öldruck nicht anspricht, überprüfen Sie bitte, ob das entsprechende Magnetventil nicht in Ordnung ist.

Für einen umfassenden Überblick über die führenden Akteure der Branche empfehlen wir unseren ausführlichen Leitfaden über die "Top 16 Hersteller von Rohrbiegemaschinen und -anlagen." Diese Ressource bietet ausführliche Informationen über jeden Hersteller, einschließlich seiner Spezialgebiete, technologischen Innovationen und Marktpositionierung.

Bei der Auswahl eines Anbieters von Rohrbiegemaschinen sollten Sie Faktoren wie folgende berücksichtigen:

Wenn Sie diese Kriterien mit Ihren spezifischen Produktionsanforderungen abgleichen, können Sie eine fundierte Entscheidung über den besten Anbieter von Rohrbiegemaschinen für Ihre Bedürfnisse treffen. Denken Sie daran, dass die optimale Wahl je nach Branche, Produktionsvolumen und Komplexität Ihrer Biegevorgänge variieren kann.

Die Auswahl der richtigen Rohrbiegemaschine ist entscheidend für effiziente und präzise Fertigungsprozesse. Berücksichtigen Sie die folgenden Faktoren, um eine fundierte Entscheidung zu treffen:

Durch eine gründliche Bewertung dieser Aspekte können Sie sich für eine Rohrbiegemaschine entscheiden, die nicht nur Ihre aktuellen Produktionsanforderungen erfüllt, sondern auch langfristigen Wert und Effizienz für Ihre Fertigungsprozesse bietet.