Haben Sie schon einmal über die komplizierten Kurven und Biegungen von Industrierohren gestaunt? In diesem Blogbeitrag werden wir die faszinierende Welt der Rohrbiegeausrüstung und -berechnungen erkunden. Unser erfahrener Maschinenbauingenieur führt Sie durch den Prozess und gibt Ihnen Einblicke und Beispiele, damit Sie diesen wichtigen Aspekt der industriellen Konstruktion und Fertigung besser verstehen.

Das Biegen von Rohren kann in drei Arten unterteilt werden: gezogene Biegungen, Pressbiegungen und geschweißte Biegungen.

Gezogene Biegungen können weiter unterteilt werden in kaltgezogene und warmgezogene. In diesem Kapitel werden in erster Linie die strukturellen Merkmale, die Möglichkeiten und die Funktionsweise der üblicherweise verwendeten Rohrbiegemaschinen sowie die Berechnung des Rohrbiegematerials vorgestellt.

Ein gebogenes Rohr ist eine Rohrverbindung, die die Richtung der Rohrleitung ändert. Gebogene Rohre sind dort zu sehen, wo sich Rohre kreuzen, biegen oder um Balken wickeln.

Gezogene gebogene Rohre haben eine ausgezeichnete Dehnbarkeit, eine hohe Druckfestigkeit und einen geringen Widerstand, weshalb sie häufig im Bauwesen verwendet werden.

Zu den wichtigsten Formen von gebogenen Rohren gehören verschiedene Winkel, U-förmige Rohre, hin- und hergehende Bögen (auch Z-Bögen genannt) und gebogene Rohre, wie in Abbildung 1-1 dargestellt.

Ein Krümmer ist eine Rohrverbindung mit einem beliebigen Biegewinkeldie an den Bögen eines Rohrs verwendet werden. Die Biegeradius Wenn R größer ist, ist der gebogene Teil des Rohrs größer, wodurch die Biegung weicher wird. Wenn R kleiner ist, ist der gebogene Teil des Rohrs kleiner, was zu einer schärferen Biegung führt.

Ein Gegenbogen ist ein Rohrformstück mit zwei Biegewinkeln (normalerweise 135°). Der Abstand zwischen den Mittellinien der gebogenen Enden eines Rohrs mit vorwärts-rückwärts gerichtetem Bogen wird als Höhe des vorwärts-rückwärts gerichteten Bogens bezeichnet und durch den Buchstaben h dargestellt. Er wird im Allgemeinen bei der Verbindung von Heizungssteigleitungen in Innenräumen mit Hauptleitungen und Heizkörpern sowie bei der Verbindung von Rohren mit Abzweigungen, die nicht in derselben Ebene liegen, verwendet.

Ein U-förmiges Rohr ist ein halbkreisförmiger Rohranschluss. Der Abstand d zwischen den Mittellinien der beiden Rohrenden entspricht dem doppelten Biegeradius R. U-förmige Rohre können zwei 90°-Bögen ersetzen und werden häufig verwendet, um zwei vertikal angeordnete Rundflügelheizkörper zu verbinden.

Das gebogene Rohr ist mit drei Biegewinkeln ausgestattet. Der mittlere Winkel beträgt im Allgemeinen 90° und die Seitenwinkel 135°. Gebogene Rohre werden zur Umgehung anderer Rohre verwendet und kommen häufig in Sanitärleitungen mit Warm- und Kaltwasserzufuhr zum Einsatz.

Die Größe des gebogenen Rohrs wird durch den Rohrdurchmesser, den Biegewinkel und den Biegeradius bestimmt. Der Biegewinkel wird anhand der Zeichnungen und der tatsächlichen Situation auf der Baustelle bestimmt, und dann wird eine Schablone angefertigt. Das gebogene Rohr wird nach der Schablone gefertigt und geprüft, ob der Biegewinkel des hergestellten Rohrformstücks den Anforderungen entspricht.

Die Schablone kann mit Rundstahl hergestellt werden, der Durchmesser des Rundstahls wird entsprechend dem Durchmesser des herzustellenden Rohrs gewählt, 10-14 mm sind ausreichend. Der Biegeradius des gebogenen Rohrs sollte entsprechend der Größe des Rohrdurchmessers, den Konstruktionsanforderungen und den einschlägigen Vorschriften festgelegt werden. Er sollte weder zu groß, noch willkürlich zu klein gewählt werden.

Denn wenn der Biegeradius zu groß ist, wird nicht nur mehr Material verbraucht, sondern auch der Platz, den der gebogene Teil des Rohrs einnimmt, ist größer, was zu Schwierigkeiten bei der Rohrmontage führen kann; wenn der Biegeradius zu klein gewählt wird, wird die Rohrwand auf der Rückseite des Bogens übermäßig gedehnt und verdünnt, wodurch ihre Festigkeit verringert wird, und die Rohrwand auf der Innenseite des Bogens wird zusammengedrückt, wodurch ein faltiger Zustand entsteht.

Daher wird im Allgemeinen festgelegt, dass der Biegeradius von warm gebogenen Rohren nicht weniger als das 3,5-fache des Rohraußendurchmessers betragen sollte; der Biegeradius von kalt gebogenen Rohren sollte nicht weniger als das 4-fache des Rohraußendurchmessers betragen; der Biegeradius von geschweißten Krümmern sollte nicht weniger als das 1,5-fache des Rohraußendurchmessers betragen; der Biegeradius von gestanzten Krümmern sollte nicht weniger als der Rohraußendurchmesser betragen.

Beim Biegen des Rohrs wird das Metall auf der Innenseite der Biegung zusammengedrückt, und die Rohrwand wird dicker; das Metall auf der Rückseite der Biegung wird gedehnt, und die Rohrwand wird dünner. Je kleiner der Biegeradius, desto stärker ist die Ausdünnung der Rohrwand auf der Rückseite der Biegung und desto größer sind die Auswirkungen auf die Rückwandfestigkeit.

Um zu verhindern, dass sich die ursprüngliche Arbeitsleistung des Rohrs nach dem Biegen zu stark verändert, wird im Allgemeinen festgelegt, dass die Wanddickenverringerung nach dem Biegen des Rohrs 15% nicht überschreiten sollte. Die Rohrwandausdünnung kann nach der folgenden Formel berechnet werden:

A=[1-R/(R+DW/2)]×100%

In der Formel:

Während des Biegens eines Rohrs ändert sich die Querschnittsform des gebogenen Segments aufgrund der veränderten Dicke der Innen- und Außenwand des Rohrs von einem Kreis zu einer Ellipse. Durch die Änderung der Form des gebogenen Rohrquerschnitts verringert sich die Durchflussquerschnittsfläche des Rohrs, wodurch sich der Flüssigkeitswiderstand erhöht und auch die Fähigkeit des Rohrs, dem Innendruck standzuhalten, verringert.

Daher werden für die Elliptizität gebogener Rohre in der Regel die folgenden Festlegungen getroffen: Wenn der Rohrdurchmesser kleiner oder gleich 150 mm ist, sollte die Elliptizität 10% nicht überschreiten; wenn der Rohrdurchmesser kleiner oder gleich 200 mm ist, sollte die Elliptizität 8% nicht überschreiten.

Die Elliptizität des Rohres kann nach folgender Formel berechnet werden:

T=(d1-d2)/d1×100%

Wo:

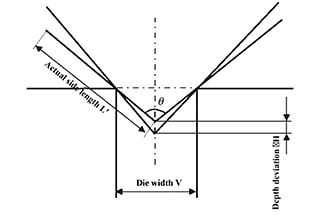

Bei der Herstellung von Kalt- oder Warmdornbiegerohren mit Wasser, Gasrohren und längsgeschweißten Stahlrohren sollte die Schweißnaht des Rohres in einem Winkel von 45° von der Mittellinie der Seite liegen, wie in Abbildung 1-2 gezeigt. Damit soll verhindert werden, dass die Schweißnaht des Rohres während des Biegens reißt.

Im Allgemeinen dürfen sich beim Biegen des Rohrs keine Falten bilden. Falls einzelne Unebenheiten vorhanden sind, sollte ihre Höhe die folgenden Grenzen nicht überschreiten: bei einem Durchmesser von höchstens 125 mm nicht mehr als 4 mm, bei einem Durchmesser von höchstens 200 mm nicht mehr als 5 mm.

Vor der Durchführung der Rohrbiegearbeiten muss zunächst die Länge des gebogenen Rohrabschnitts berechnet und der Anfangspunkt der Biegung markiert werden, damit nach dem Biegen das richtige Halbfertigteil entsteht.

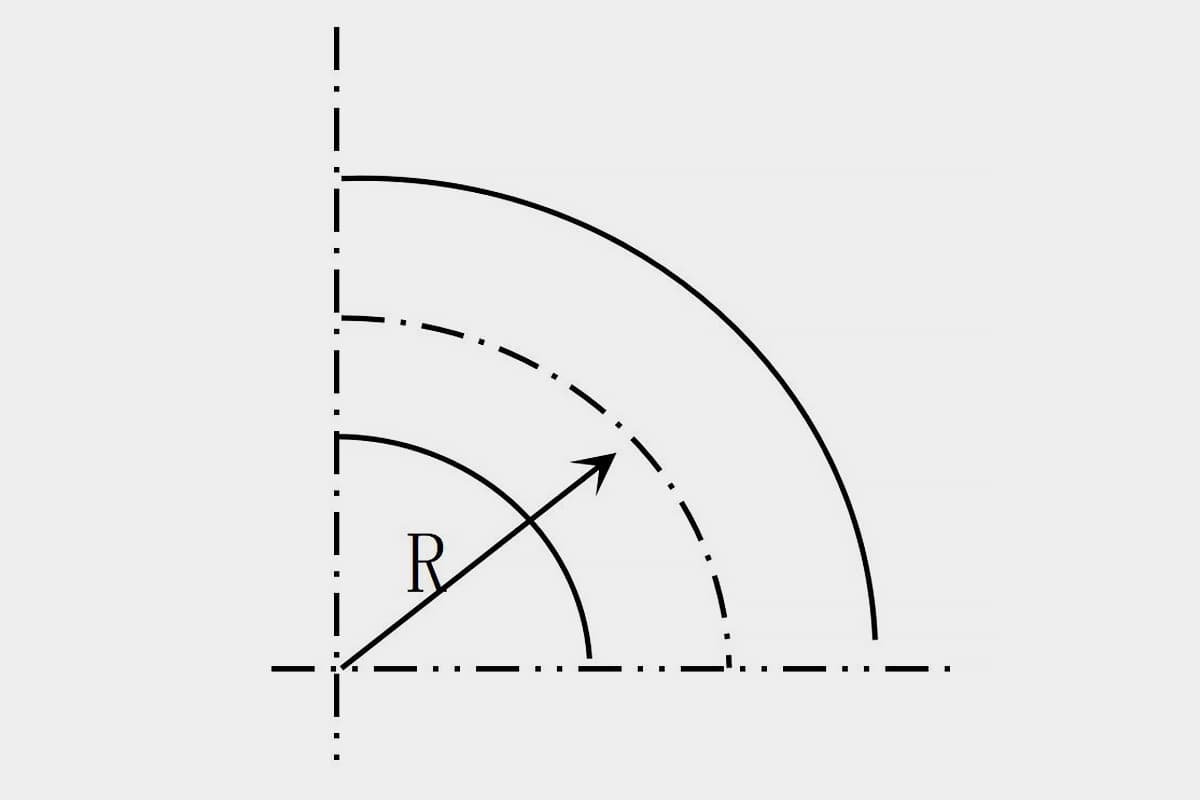

90°-Biegerohre sind im Rohrleitungsbau am weitesten verbreitet, und ihr Biegeradius variiert aufgrund der verschiedenen Herstellungsverfahren. Für kalt gebogene Rohre wird üblicherweise R=(4~6)D genommen; für warm gebogene Rohre wird R=4D genommen; für gestanzte oder geschweißte Bögen wird üblicherweise R=(1~1,5)D genommen. Nachdem der Biegeradius bestimmt wurde, kann die Schnittlänge des Biegeteils berechnet und die Erwärmungslänge beim Warmbiegen bestimmt werden, wie in Abbildung 1-3 dargestellt.

Wie aus der Abbildung ersichtlich, entsprechen nach dem Biegen des Rohrs der äußere und der innere Bogen des gebogenen Abschnitts nicht den tatsächlichen Längen des ursprünglichen geraden Rohrs, sondern nur die Länge der Mittellinie des gebogenen Rohrs bleibt vor und nach dem Biegen unverändert, und seine ungefaltete Länge ist gleich der ursprünglichen Länge des geraden Rohrabschnitts. Nehmen wir nun an, dass die Anfangs- und Endpunkte des gebogenen Abschnitts a und b sind.

Bei einem Biegewinkel von 90° beträgt die Länge des gebogenen Rohrabschnitts genau 1/4 des Umfangs des mit dem Radius r gezeichneten Kreises, und seine Bogenlänge wird durch den Biegeradius dargestellt, der beträgt

Bogenlänge ab=2πR/4=1,57R

Aus Gleichung (1-3) geht hervor, dass die entfaltete Länge des um 90° gebogenen Rohrs das 1,57-fache des Biegeradius beträgt.

Beim Biegen einer U-förmigen Biegung, einer umgekehrten Doppelbiegung oder eines quadratischen Expanders, wenn die Achsabstand der beiden benachbarten 90°-Bögen gezeichnet und entsprechend den Konstruktionsanforderungen oder den tatsächlichen Messungen geformt wird, dann ist der Achsabstand der beiden Bögen größer als der ursprüngliche Abstand.

Dies ist das Ergebnis der Ausdehnung, die entsteht, wenn das Metallrohr erwärmt und gebogen wird. Beim Schneiden sollte der Verlängerungsfehler vom Achsabstand der beiden Biegungen abgezogen werden, und dann sollten die Mittellinie und die Erwärmungslänge der zweiten Biegung eingezeichnet werden.

Auf diese Weise wird nach dem Biegen der beiden Biegungen der Abstand zwischen den Mittellinien genau dem gewünschten Maß entsprechen. Der Ausdehnungsfehler ist in Abbildung 1-4 dargestellt und kann mit der folgenden Formel berechnet werden:

Wo:

Am Beispiel eines quadratischen Expanders lässt sich die Methode der Biegerohr wird die Berechnung des Anreißens und Stanzens erläutert. In Abbildung 1-5a ist die Einheit der Größe des quadratischen Aufweiters bekanntlich mm, der Durchmesser des Rohrs ist DN150 und der Biegeradius R=4DN=600mm. Wenn das Anreißen auf der geraden Linie in Abbildung 1-5b, ausgehend vom linken Endpunkt o, durchgeführt wird, ist aus der Abbildung ersichtlich, dass Oa=1500-R=1500-600=900mm. ab ist der gebogene Teil, und seine Bogenlänge ist ab=1,57R=1,57 x 600=942mm.

Von a bis d besteht sie aus zwei gegenüberliegenden 90°-Bögen und einem geraden Rohrabschnitt bc. Von der Länge des geraden Rohrabschnitts bc sollte der Verlängerungsfehler △L abgezogen werden, also bc=2100-2R-△L.

Aus Gleichung (1-4) geht hervor, dass △L=600x(1-0,00875×90)=127,5 mm. So bc=2100-2×600-127.5=772.5mm.

In ähnlicher Weise kann die Zuschnittlänge jedes Rohrabschnitts berechnet werden. Wie in Abbildung 1-5b gezeigt, kann die Anreißarbeit reibungslos durchgeführt werden. In der Praxis werden bei der Herstellung von Rohrformstücken, die aus mehreren Bögen bestehen, mehrere Anreißvorgänge durchgeführt.

Berechnen Sie zunächst die Ausschnittlänge jedes Abschnitts auf der Skizze und wählen Sie ein gerades Rohr von entsprechender Länge. Beginnen Sie dann mit der Herstellung jeder Biegung von einem Ende aus. Nachdem die vorherige Biegung ausgeführt wurde, ritzen Sie die nächste an, um den Größenfehler bei der Rohrbiegung auszugleichen.

Beliebige Biegungen beziehen sich auf Biegungen mit beliebigen Biegewinkeln und beliebigen Biegeradien. Die ungefaltete Länge des gebogenen Teils dieser Art der Biegung kann mit der folgenden Formel berechnet werden:

L=παR/180=0,01745αR

In der Formel ist L die ungefaltete Länge des Biegeteils (mm); α- ist der Biegewinkel (°); π- ist Pi; R ist der Biegeradius (mm).

Zusätzlich kann die Berechnung der abgewickelten Länge eines beliebigen gebogenen Rohrabschnitts auch gemäß Abbildung 1-6 und Tabelle 1-1 durchgeführt werden.

Die Verwendung der Tabelle 1-1 wird im folgenden Beispiel erläutert.

Tabelle 1-1 Berechnung einer beliebigen Rohrbiegung

| Biegewinkel | Halb Biegen Länge C | Biegelänge L |

| 1 | 0.0087 | 0.0175 |

| 2 | 0.0175 | 0.0349 |

| 3 | 0.0261 | 0.0524 |

| 4 | 0.0349 | 0.0698 |

| 5 | 0.0436 | 0.0873 |

| 6 | 0.0524 | 0.1047 |

| 7 | 0.0611 | 0.1222 |

| 8 | 0.0699 | 0.1396 |

| 9 | 0.0787 | 0.1571 |

| 10 | 0.0875 | 0.1745 |

| 11 | 0.0962 | 0.1920 |

| 12 | 0.1051 | 0.2094 |

| 13 | 0.1139 | 0.2269 |

| 14 | 0.1228 | 0.2443 |

| 15 | 0.1316 | 0.2618 |

| 16 | 0.1405 | 0.2793 |

| 17 | 0.1494 | 0.2967 |

| 18 | 0.1584 | 0.3142 |

| 19 | 0.1673 | 0.3316 |

| 20 | 0.1763 | 0.3491 |

| 21 | 0.1853 | 0.3665 |

| 22 | 0.1944 | 0.3840 |

| 23 | 0.2034 | 0.4014 |

| 24 | 0.2126 | 0.4189 |

| 25 | 0.2216 | 0.4363 |

| 26 | 0.2309 | 0.4538 |

| 27 | 0.2400 | 0.4712 |

| 28 | 0.2493 | 0.4887 |

| 29 | 0.2587 | 0.5061 |

| 30 | 0.2679 | 0.5236 |

| 31 | 0.2773 | 0.5411 |

| 32 | 0.2867 | 0.5585 |

| 33 | 0.2962 | 0.5760 |

| 34 | 0.3057 | 0.5934 |

| 35 | 0.3153 | 0.6109 |

| 36 | 0.3249 | 0.6283 |

| 37 | 0.3345 | 0.6458 |

| 38 | 0.3443 | 0.6632 |

| 39 | 0.3541 | 0.6807 |

| 40 | 0.3640 | 0.6981 |

| 41 | 0.3738 | 0.7156 |

| 42 | 0.3839 | 0.7330 |

| 43 | 0.3939 | 0.7505 |

| 44 | 0.4040 | 0.7679 |

| 45 | 0.4141 | 0.7854 |

| 46 | 0.4245 | 0.8029 |

| 47 | 0.4348 | 0.8203 |

| 48 | 0.4452 | 0.8378 |

| 49 | 0.4557 | 0.8552 |

| 50 | 0.4663 | 0.8727 |

| 51 | 0.4769 | 0.8901 |

| 52 | 0.4877 | 0.9076 |

| 53 | 0.4985 | 0.9250 |

| 54 | 0.5095 | 0.9425 |

| 55 | 0.5205 | 0.9599 |

| 56 | 0.5317 | 0.9774 |

| 57 | 0.5429 | 0.9948 |

| 58 | 0.5543 | 1.0123 |

| 59 | 0.5657 | 1.0297 |

| 60 | 0.5774 | 1.0472 |

| 61 | 0.5890 | 1.0647 |

| 62 | 0.6009 | 1.0821 |

| 63 | 0.6128 | 1.0996 |

| 64 | 0.6249 | 1.1170 |

| 65 | 0.6370 | 1.1345 |

| 66 | 0.6494 | 1.1519 |

| 67 | 0.6618 | 1.1694 |

| 68 | 0.6745 | 1.1868 |

| 69 | 0.6872 | 1.2043 |

| 70 | 0.7002 | 1.2217 |

| 71 | 0.7132 | 1.2392 |

| 72 | 0.7265 | 1.2566 |

| 73 | 0.7399 | 1.2741 |

| 74 | 0.7536 | 1.2915 |

| 75 | 0.7673 | 1.3090 |

| 76 | 0.7813 | 1.3265 |

| 77 | 0.7954 | 1.3439 |

| 78 | O.8098 | 1.3614 |

| 79 | O.8243 | 1.3788 |

| 80 | 0.8391 | 1.3963 |

| 81 | 0.8540 | 1.4173 |

| 82 | O.8693 | 1.4312 |

| 83 | O.8847 | 1.4486 |

| 84 | 0.9004 | 1.4661 |

| 85 | 0.9163 | 1.4835 |

| 86 | 0.9325 | 1.5010 |

| 87 | 0.9484 | 1.5184 |

| 88 | O.9657 | 1.5359 |

| 89 | 0.9827 | 1.5533 |

| 90 | 1.000 | 1.5708 |

Hinweis: Bei Verwendung der Werte C und L aus der Tabelle sind diese mit dem Biegeradius R zu multiplizieren.

Beispiel: Angenommen, der Biegewinkel des Bogens in Abbildung 1-7 beträgt 25°, der Biegeradius R ist 500 mm und der Abstand zwischen dem installierten Rohrabschnitt und dem Eckpunkt M ist 911 mm. Wie sollte ein gerades Rohr für die Herstellung des Bogens markiert werden?

Lösung: Länge des geraden Rohrstücks am Ende des zu biegenden Rohrs

b = 911 - CR

Aus Tabelle 1-1 ergibt sich bei einem Biegewinkel von 25°: C = 0,2216, L = 0,4363. Daher wird CR wie folgt berechnet:

0,2216R = 0,2216 x 500 = 111 mm

Somit ist b = 911 - 111 = 800 mm

Die tatsächliche ungefaltete Länge des gebogenen Teils

L = 0,4363R = 0,4363 x 500 = 218mm

Die Markierungen können entsprechend der berechneten Länge b des geraden Rohrabschnitts und der ungefalteten Länge L des gebogenen Teils vorgenommen werden, wie in Abbildung 1-7b dargestellt.

Wie aus dem obigen Beispiel ersichtlich ist, kann Tabelle 1-1 zur bequemen Berechnung der Rohrbiegung bei jedem Winkel und für jeden Biegeradius verwendet werden, solange der Biegewinkel und der Radius bestimmt sind.

Beim Warmbiegen sollte die Länge des beheizten Rohrabschnitts im Allgemeinen etwas größer sein als die Biegelänge, um eine gleichmäßige Erwärmung des Biegeteils zu gewährleisten.

Die zusätzliche Länge wird im Allgemeinen wie folgt definiert: bei Rohren mit einem großen Biegewinkel kann eine zusätzliche Länge von zweimal dem Außendurchmesser des Rohres hinzugefügt werden; bei Rohren mit einem kleinen Biegewinkel kann eine zusätzliche 20% der Biegelänge hinzugefügt werden.

1. Beliebige Winkelrückbiegung

Der willkürliche Rücklaufwinkel kann in einen gleichen und einen ungleichen Biegeradius unterteilt werden. Abbildung 1-8 ist eine willkürliche Rücklaufbiegung mit gleichem Biegeradius. Diese Art von Rohrbogen hat fünf variable Daten: Biegeradius R, Biegewinkel, Biegeabstand H, Länge des gebogenen Rohrs A und Länge des geraden Rohrs L.

In der Praxis können drei Daten (H, R, und) im Allgemeinen entsprechend dem Entwurf oder der tatsächlichen Situation vor Ort bestimmt werden, und nur zwei Daten (L, A) müssen durch Berechnung ermittelt werden.

Die Berechnung der L- und A-Werte ist in zwei Szenarien unterteilt:

1) Wenn H≠2R

Die Gesamtlänge der hin- und hergehenden Biegung beträgt L+παR/90.

2) Wenn H = 2R

Die Gesamtlänge nach dem Biegen und Entfalten bleibt: L+παR/90.

Die Abbildungen 1-9 gelten für das Hin- und Herbiegen mit ungleichem Biegeradius. Die Berechnung der Ausblendung kann nach der folgenden Formel durchgeführt werden.

Länge des geraden Rohrabschnitts zwischen den Bögen.

Gesamtlänge der Rohrbiegeerweiterung

2. Berechnung für bogenförmige Biegerohre

Bogenförmige Biegerohre, auch bekannt als Halbkreisbögen oder Umfassungsbögen, gibt es üblicherweise in Winkeln von 45° und 60°, wie in Abbildung 1-10 dargestellt. Die Formel zur Berechnung der Gesamtlänge des Materials für einen 45°-Bogen lautet:

L=π/2(R+r)+2L

In der Formel:

a) Der Winkel beträgt 45°.

b) Der Winkel beträgt 60°.

Die Formel zur Berechnung der gesamten Materiallänge für ein 60°-Bogenrohr lautet:

L=4πR/3

In der Formel:

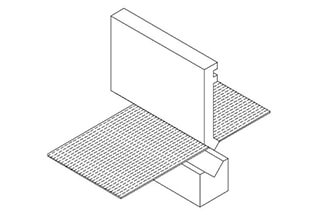

3. Falte Biegung

Die Vorbereitungsmethode für das Knickbiegen unterscheidet sich vom Kalt- und Warmbiegen. Charakteristisch ist, dass sich die Gesamtlänge der Rückwand der Biegung vor und nach dem Biegen nicht ändert, während die Innenwand der Biegung durch lokale Erwärmung und Biegung regelmäßige Falten bildet.

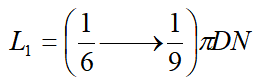

Daher ist die Markierungsmethode völlig anders. Die Markierungsabmessungen verschiedener Teile des Knickbogens mit einem Biegewinkel von 90 Grad können nach der folgenden Formel berechnet werden:

(1) Die ungefaltete Länge des äußeren Bogens L (mm)

(2) Breite des unbeheizten Bereichs auf der Rückseite des Bogens, L1 (mm)

(3) Abstand der Falten a

In der Formel,

Die Abmessungen der verschiedenen Teile des 90°-Faltenbogens sind in Tabelle 1-2 für Rohre mit einer Nennweite von 100-600 mm und einem Biegeradius R=3DN aufgeführt. Die Abmessungen der verschiedenen Teile des 90°-Faltenbogens bei anderen üblichen Biegeradien sind in der einschlägigen Literatur zu finden.

Im Folgenden wird am Beispiel eines Stahlrohrs mit der Nennweite DNl25mm und einem Biegeradius R=3DN erläutert, wie die in Tabelle 1-2 aufgeführten Größen für die Berechnung des Faltenbogens zu verwenden sind.

Schlagen Sie zunächst unter den bekannten Bedingungen in Tabelle 1-2 nach und finden Sie R=375mm, a=117mm, L=700mm, n=7, b=89mm, m=28mm, L1=65mm.

Zeichne dann zwei parallele Linien AA/ und BB/ entlang der Rohrachse, so dass AA/=BB/=700mm, die Endpunkte A und B der beiden Linien auf demselben Umfang senkrecht zur Rohrachse liegen und der Abstand zwischen den beiden parallelen Linien (d.h. die Bogenlänge des Bogens AB) L1=65mm beträgt.

Teilen Sie die beiden Linien AA/ und BB/ in 6 gleiche Teile (n-1=6), jeder Teil ist a=117mm, erhalten Sie die gleichen Teilpunkte Al, A2... und B1, B2... wie in Abbildung 1-11 gezeigt.

Tabelle 1-2R: Maße für die Kennzeichnung eines 90°-Faltenbogens mit R: 3DN (m)

| Nenndurchmesser DN | 100 | 125 | 150 | 200 | 250 | 300 | 350 | 400 | 450 | 500 | 600 |

| Außendurchmesser des Rohres Dw | 108 | 133 | 159 | 219 | 273 | 325 | 377 | 426 | 480 | 530 | 630 |

| Biegeradius R | 300 | 375 | 450 | 600 | 750 | 900 | 1050 | 1200 | 1350 | 1500 | 1800 |

| Abstand der Riffel a | 92 | 117 | 139 | 184 | 199 | 209 | 216 | 247 | 250 | 252 | 277 |

| Äußere Bogenlänge (gerundet auf ganze Zahl) L | 550 | 700 | 830 | 1100 | 1395 | 1670 | 1945 | 2220 | 2500 | 2770 | 3320 |

| Anzahl der Riffelungen n | 7 | 7 | 7 | 7 | 0 | O | 10 | 10 | 11 | 12 | 13 |

| Maximale Breite des beheizten Teils b | 64 | 89 | 106 | 142 | 150 | 153 | 160 | 184 | 187 | 189 | 207 |

| Mindestbreite des unbeheizten Teils m | 28 | 28 | 32 | 42 | 49 | 56 | 56 | 63 | 63 | 63 | 70 |

| Breite des nicht beheizten Bereichs L1 | 50 | 65 | 80 | 105 | 130 | 160 | 190 | 210 | 240 | 260 | 320 |

Zeichnen Sie eine gerade Linie OO'/ in der Mitte der gegenüberliegenden Seite des Rohres, schneiden Sie b/2=44,5 mm auf beiden Seiten jedes Schnittpunktes der geraden Linie O-O'/ mit AB, A1B1, A2B2, usw., um die Punkte T1, T2 zu erhalten, wie in Abbildung 1-11 gezeigt. Verbinden Sie die Punkte A und B jeweils mit T3 und T4..., die Fläche dieser Verbindungslinien ist der Faltteil des Ellbogens.

Beim Rohrbiegen unterscheidet man zwischen Kaltbiegen und Warmbiegen. Beim Kaltbiegen wird das Rohr bei Raumtemperatur gebogen, so dass keine Sandfüllung oder Erwärmung des zu biegenden Rohrabschnitts erforderlich ist, was den Betrieb erleichtert und Arbeitskräfte und Material spart. Es eignet sich am besten zum Biegen von Bögen aus verzinkten Stahlrohren, Edelstahlrohren und Rohren aus Nichteisenmetallen wie Kupfer und Blei.

Das Kaltbiegen von Rohren muss mit Werkzeugmaschinen erfolgen. Zu den üblicherweise verwendeten Kaltbiegemaschinen gehören: manuelle Rohrbiegemaschinen, elektrische Rohrbiegemaschinen und hydraulische Rohrbiegemaschinen. Mit einer Kaltrohrbiegemaschine können in der Regel Rohrbögen mit einem Nenndurchmesser von höchstens 250 mm gebogen werden. Mittelfrequenz-Rohrbiegemaschinen werden häufig zum Biegen von dickwandigen Rohren mit großem Durchmesser verwendet.

Bei der Verwendung von Kaltbiegegeräten zum Biegen von Rohren sollte der Biegeradius des Bogens nicht weniger als das 4-fache des Nenndurchmessers des Rohrs betragen. Bei Verwendung einer Mittelfrequenz-Rohrbiegemaschine muss der Biegeradius des Rohrbogens nur mindestens das 1,5-fache des Nenndurchmessers des Rohrs betragen.

Metallrohre haben eine gewisse Elastizität. Wenn beim Kaltbiegen die auf das Rohr ausgeübte äußere Kraft aufgehoben wird, federt der Bogen um einen bestimmten Winkel zurück. Die Größe des Rückfederungswinkels hängt mit dem Material des Rohrs, der Dicke der Rohrwand und der Größe des Biegeradius zusammen.

Für allgemeine kalt gebogene Rohre aus Kohlenstoffstahl mit einem Biegeradius vom 4-fachen des Nenndurchmessers des Rohrs ist der Rückfederung Winkel beträgt etwa 3° bis 5°. Daher sollte bei der Kontrolle des Biegewinkels dieser Rückfederungswinkel berücksichtigt werden.

Manuelle Rohrbiegemaschinen werden in tragbare und stationäre Typen unterteilt. Sie können Rohre mit einem Nenndurchmesser von höchstens 25 mm biegen und müssen in der Regel mit mehreren Radsätzen ausgestattet sein, die dem üblichen Rohraußendurchmesser entsprechen.

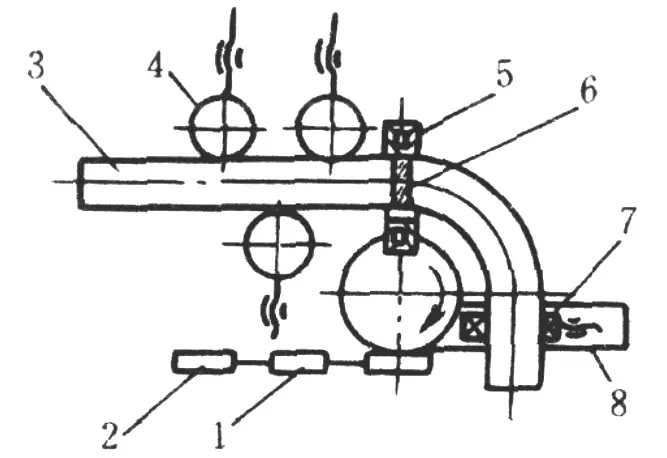

Der Aufbau der tragbaren manuellen Rohrbiegemaschine ist in Abbildung 1-12 dargestellt. Dieses Rohrbiegegerät besteht aus Komponenten wie einem Griff mit einem Rohr Biegestempel und ein bewegliches Ablenkblech.

Während des Betriebs wird das zu biegende Rohr in die Nut der Biegematrize gelegt, ein Ende wird an der beweglichen Prallplatte befestigt, und der Griff wird gedrückt, um das Rohr in den gewünschten Winkel zu biegen.

Diese Rohrbiegemaschine zeichnet sich durch ihr geringes Gewicht und ihre Flexibilität aus. Sie kann in jeder Situation zum Biegen eingesetzt werden und eignet sich daher besonders gut für elektrische und instrumentelle Rohrleitungen.

Der Aufbau der festen manuellen Rohrbiegemaschine ist in Abbildung 1-13 dargestellt.

Es handelt sich um eine übliche manuelle Rohrbiegemaschine, die im eigenen Haus für den Bau hergestellt wird. Diese Rohrbiegemaschine besteht aus einem festen Formrad 3, einem beweglichen Formrad 2 und einem Schubrahmen. Die Ränder der Formräder haben nach innen versenkte, halbkreisförmige Nuten, deren Durchmesser dem Außendurchmesser des gebogenen Rohrs entspricht.

Zum Biegen des Rohrs wählen Sie das geeignete Formrad entsprechend dem Außendurchmesser und dem Biegeradius des zu biegenden Rohrs, befestigen das Formrad mit einem Stift auf der Arbeitsplattform, setzen das bewegliche Formrad auf den Schubrahmen und legen das zu biegende Rohr in die Nut zwischen dem festen Formrad und dem beweglichen Formrad. Ein Ende wird in der Rohrhalterung fixiert. Dann wird der Griff gedrückt und das Rohr um das feste Formrad gedreht, bis der gewünschte Winkel gebogen ist.

Zu den derzeit gängigen elektrischen Rohrbiegemaschinen gehören Modelle wie WA27-60, WB27-108 und WY27-159. Das Modell WA27-60 kann Rohre mit einem Außendurchmesser von 25-60 mm biegen; das Modell WB27-108 kann Rohre mit einem Außendurchmesser von 38-108 mm biegen; das Modell WY27-159 kann Rohre mit einem Außendurchmesser von 51-159 mm biegen.

Die elektrische Rohrbiegemaschine wird von einem Motor über eine Getriebevorrichtung angetrieben, die die Hauptwelle und die auf der Hauptwelle befestigte Biegematrize zum Biegen der Rohre in Drehung versetzt.

Beim Biegen des Rohrs legen Sie das zu biegende Rohr zunächst entlang der Führungsmatrize zwischen die Biegematrize und die Spannmatrize, stellen die Führungsmatrize so ein, dass sich das Rohr in der gemeinsamen Tangentenposition der Biegematrize und der Spannmatrize befindet, und richten den Biegepunkt mit dem Schneidpunkt aus.

Klemmen Sie dann das Rohrende mit der U-förmigen Rohrschelle auf die Biegematrize und starten Sie den Motor, um das Rohr zu biegen, so dass sich die Biegematrize und die Klemmmatrize mit dem Rohr um die Biegematrize drehen. Nach Erreichen des gewünschten Biegewinkels halten Sie die Maschine an, entfernen die U-förmige Rohrschelle, lösen die Spannmatrize und entfernen das gebogene Rohr.

Bei der Verwendung der elektrischen Rohrbiegemaschine müssen die Biegematrize, die Führungsmatrize und die Klemmmatrize dem Außendurchmesser des gebogenen Rohrs entsprechen, um zu vermeiden, dass die Qualität des gebogenen Rohrs nach dem Biegen nicht den Anforderungen entspricht.

Wenn der Außendurchmesser des gebogenen Rohrs größer als 60 mm ist, muss ein Biegedorn in das Rohr eingesetzt werden. Der Außendurchmesser des Dorns ist 1-1,5 mm kleiner als der Innendurchmesser des Rohrs und wird etwas vor der Biegestelle des Rohrs platziert; der Schnittpunkt des konischen Teils des Dorns und des zylindrischen Teils sollte auf der Biegefläche des Rohrs liegen. Wie in Abbildung 1-15 dargestellt.

Wenn der Dorn zu weit nach vorne ragt, reißt der Dorn beim Biegen; wenn der Dorn zu weit nach hinten ragt, hat das gebogene Rohr einen zu großen Rundheit. Die korrekte Position des Dorns kann durch das Prüfverfahren ermittelt werden. Wenn ein Dorn zum Biegen eines Rohres verwendet wird, sollten vor dem Biegen alle Verunreinigungen aus dem Hohlraum des Rohres entfernt werden, und wenn die Bedingungen es zulassen, kann eine kleine Menge Maschinenöl auf die Innenwand des Rohres aufgetragen werden, um die Reibung zwischen dem Dorn und der Rohrwand zu verringern.

Die hydraulische Rohrbiegemaschine besteht hauptsächlich aus einem Oberwerkzeug und einem Rohrträger. Die Funktion der oberen Matrize ist die gleiche wie die der Biegematrize der elektrischen Rohrbiegemaschine. Die Funktion und Form der Rohrstütze entspricht der Spannform der elektrischen Rohrbiegemaschine. Abbildung 1-16 zeigt das Aussehen der hydraulischen Rohrbiegemaschine.

Bei Verwendung dieser Rohrbiegemaschine für hydraulische GlühenStellen Sie das Rohr in die Bogennut zwischen der oberen Matrize und der Rohrstütze und richten Sie die Mitte der Rohrbiegung auf den Mittelpunkt der oberen Matrize aus. Starten Sie dann die Maschine und biegen Sie das Rohr bis zum gewünschten Winkel. Nach dem Biegen fahren Sie die Maschine zurück, um das Oberwerkzeug wieder in seine ursprüngliche Position zu bringen, entfernen den geglühten Bogen und überprüfen den Winkel. Wenn der Winkel nicht ausreicht, können Sie mit dem Biegen fortfahren.

Diese Art von Rohrbiegemaschinen verfügt über einfache, leichte und leistungsstarke Werkzeuge, mit denen Rohre mit großem Durchmesser gebogen werden können. Beim Biegen von Rohren mit großem Durchmesser wird der Querschnitt des gebogenen Rohrs jedoch oft stark verformt. Daher wird er im Allgemeinen zum Biegen von Rohren mit einem Außendurchmesser von höchstens 44,5 mm verwendet.

Wenn diese Art von Rohrbieger zum Glühen von Rohren verwendet wird, sollte der Biegewinkel jedes Mal 90° nicht überschreiten. Während des Betriebs muss auch der Abstand zwischen den beiden Rohrstützen so eingestellt werden, dass die obere Matrize gerade durchpasst. Wenn er zu klein ist, drückt die obere Matrize auf die Rohrstütze und beschädigt die Rohrbiegemaschine; wenn er zu groß ist, biegt sich der Rohrabschnitt zwischen den Rohrstützen und verformt sich während des Biegens, was die Qualität der Rohrbiegung beeinträchtigt.

Der Mittelfrequenz-Rohrbieger nutzt elektrische Mittelfrequenz-Energie, um eine lokale Ringerwärmung des Rohres zu induzieren, während er das Rohr mechanisch in Rotation versetzt und Wasser zur Abkühlung versprüht, so dass die Rohrbiegearbeiten kontinuierlich koordiniert werden.

Mit dieser Rohrbiegemaschine kann ein Rohrbogen von 325 x 10 mm gebogen werden, der Biegeradius beträgt das 1,5-fache des Nenndurchmessers des Rohrs, was fast 10-mal effizienter ist als das Erhitzen und Glühen des Rohrs mit Kokskohle.

Im Vergleich zu herkömmlichen Kaltbiegevorrichtungen für Rohre hat diese Rohrbiegemaschine den Vorteil, dass sie weniger Land benötigt, kostengünstig ist, keine teuren Formen benötigt und sich der Biegeradius bequem einstellen lässt. Seine Struktur ist in Abbildung 1-17 dargestellt.

Wenn Sie das Rohr biegen, entfernen Sie zuerst den Flugrost und den Schmutz auf der Oberfläche des zu biegenden Rohrs, installieren Sie das Rohrspannfutter, das den Spezifikationen des zu biegenden Rohrs entspricht, auf dem Dreharm, und stellen Sie die Mittellinie des Spannfutters auf die erforderliche Biegeradiusposition ein, und befestigen Sie es dann;

Stellen Sie dann die Position der Stützrolle so ein, dass der Abstand zwischen der Mittellinie des gebogenen Rohrs und der Mitte der Dreharmwelle dem Biegeradius entspricht.

Stellen Sie die Höhe der Stützrolle und der Halterung so ein, dass die Mittellinie des gebogenen Rohrs und die Mitte des Spannfutters in derselben Ebene und parallel zur Ebene des Dreharms liegen;

Stellen Sie den Heizring so ein, dass seine Innenseite mit dem Spalt zwischen der Außenfläche des Stahlrohrs übereinstimmt. Starten Sie die Mittelfrequenzeinheit für die Erwärmung. Wenn das Rohr auf 950-1000°C (orange-gelb) erhitzt ist, starten Sie sofort den Motor zum Biegen; öffnen Sie gleichzeitig das Kühlwasserventil, um Wasser zur Kühlung der lokalen Teile zu versprühen.

Wenn die Temperatur des Rohrs während des Biegens zu hoch ist, kann die Geschwindigkeit des rotierenden Arms entsprechend erhöht werden; andernfalls wird die Geschwindigkeit des rotierenden Arms verlangsamt, um die Heizfläche des Stahlrohrs auf der gleichen Temperatur zu halten.

Wenn das Rohr bis zum gewünschten Winkel gebogen ist, schalten Sie die Heizung aus und stoppen Sie gleichzeitig den Motor (halten Sie jedoch nicht mitten im Biegen des Rohrs an) und gießen Sie weiterhin Wasser zur Kühlung, bis das gebogene Rohr auf Raumtemperatur abgekühlt ist.