Haben Sie schon einmal über die Kräfte nachgedacht, die beim Biegen eines Rohrs wirken? In diesem Artikel werden wir die faszinierende Welt der Rohrbiegemechanik erkunden. Unser fachkundiger Maschinenbauingenieur erläutert die wichtigsten Konzepte und Berechnungen, die dabei eine Rolle spielen, und liefert so wertvolle Erkenntnisse für Profis und Enthusiasten gleichermaßen. Machen Sie sich bereit, die Wissenschaft zu entdecken, die hinter der Herstellung glatter, präziser Rohrbiegungen steckt!

Das Rohrbiegeverfahren hat sich mit dem Aufschwung verschiedener Branchen wie der Automobil-, Motorrad- und Fahrradindustrie sowie der Petrochemie erheblich weiterentwickelt. Dieses Verfahren ist für die Herstellung präziser und dauerhafter Biegungen in den Rohren dieser Branchen unerlässlich.

Die Abbildungen 6-19, 6-20, 6-21 und 6-22 zeigen schematische Darstellungen der Formen für Wickel-, Schiebe-, Press- und Rollvorrichtungen. Diese Diagramme veranschaulichen den spezifischen Aufbau und die Komponenten, die bei jeder Biegemethode verwendet werden, und bieten eine visuelle Referenz für das Verständnis des Prozesses.

Durch die Kategorisierung der Rohrbiegemethoden auf der Grundlage der Biegetechnik, der Temperatur und der Verwendung von Füllstoffen oder Dornen können wir die entsprechenden Anwendungen und Vorteile der einzelnen Verfahren besser verstehen. Dieses Wissen ist entscheidend für die Auswahl des richtigen Biegeverfahrens für spezifische industrielle Anforderungen und gewährleistet Effizienz und Präzision in der Fertigung.

1- Druckblock

2- Kernstab

3- Klemmblock

4- Biegeform

5- Faltenpräventionsblock

6- Rohrleitung Leere

1-Press-Säule

2-Führungshülse

3-Rohr-Rohling

4-Biegeform

1-Würfel

2-Rohr-Rohling

3-Schwingender Faustschlag

1-Achse

2,4,6-Walzen

3-Aktiv-Achse

5-Stahl-Rohr

Wenn das Rohrmaterial gebogen wird, wird das Material auf der Außenseite der Verformungszone durch die tangentiale Spannung gedehnt und verlängert, während das Material auf der Innenseite durch die tangentiale Kompression zusammengedrückt und verkürzt wird.

Da die tangentiale Spannung σθ und Dehnung εθ kontinuierlich über den Querschnitt des Rohrmaterials verteilt sind, kann man sie sich ähnlich wie die Biegung des Plattenmaterials vorstellen.

Die Streckzone auf der Außenseite geht in die Kompressionszone auf der Innenseite über, mit einer neutralen Schicht an der Verbindungsstelle.

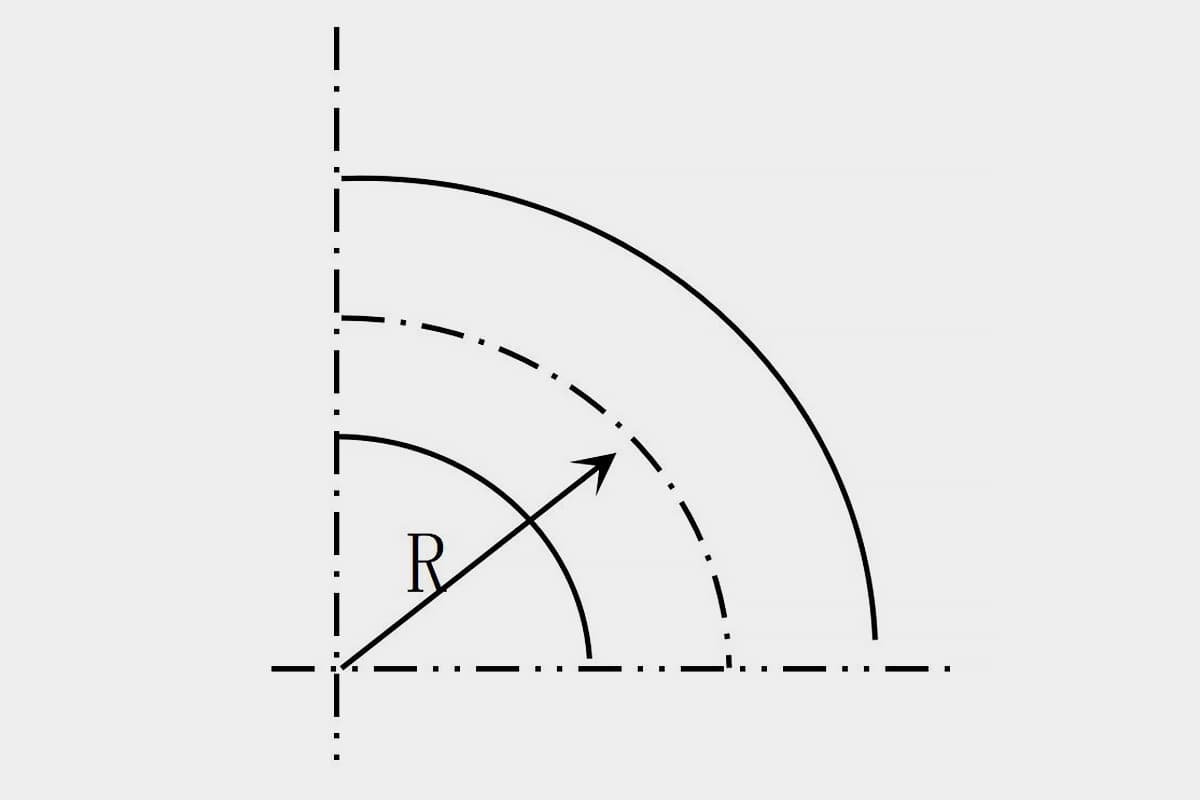

Um die Analyse und Berechnung zu vereinfachen, wird in der Regel davon ausgegangen, dass die neutrale Schicht mit der mittleren Schicht des Rohrquerschnitts zusammenfällt, und ihre Position im Querschnitt kann durch den Krümmungsradius dargestellt werden (Abbildung 6-23).

Der Grad der Biegeverformung des Rohrmaterials hängt von der relativen Biegeradius R/D und relative Dicke t/D (R ist der Krümmungsradius der mittleren Schicht des Rohrquerschnitts, D ist der Außendurchmesser des Rohrs, t ist die Wanddicke des Rohrs).

Je kleiner die R/D- und t/D-Werte sind, desto größer ist der Grad der Biegeverformung (d. h. R/D und t/D sind zu klein), die Außenwand der biegeneutralen Schicht wird zu dünn und führt sogar zum Bruch; die innerste Rohrwand verdickt sich und wird sogar instabil und faltig.

Gleichzeitig wird die Querschnittsverformung (Abflachung) mit zunehmendem Verformungsgrad immer gravierender.

Um die Umformqualität des Rohrmaterials zu gewährleisten, muss daher der Verformungsgrad innerhalb des zulässigen Bereichs kontrolliert werden.

Der zulässige Grad der Verformung beim Biegen von Rohren wird als Biegegrenze bezeichnet. Die Biegegrenze des Rohrmaterials hängt nicht nur von den mechanischen Eigenschaften des Materials und der Biegemethode ab, sondern berücksichtigt auch die Nutzungsanforderungen an die Rohrformstücke.

Für allgemeine Biegeteile ist die maximale Dehnungsdehnung εmax die an der am weitesten von der neutralen Schicht entfernten Stelle auf der Außenseite des Biegeverformungsbereichs des Rohrmaterials erzeugt wird, sollte den Grenzwert nicht überschreiten, der durch die Plastizität des Materials als Bedingung für die Festlegung der Umformgrenze zulässig ist.

Das heißt, der Grenzbiegeradius rmin die in die Innenseite des Teils gebogen werden kann, unter der Bedingung, dass die äußere Oberflächenschicht auf der Außenseite des Biegeverformungsbereichs des Rohrteils nicht reißt, wird als Formgrenze für das Biegen des Rohrteils verwendet.

rmin hängt von den mechanischen Eigenschaften des Werkstoffs, der Größe der Rohrformstücke, dem Biegeverfahren und anderen Faktoren ab.

a Kraftbedingungen

b Spannungs-Dehnungs-Bedingungen

Das Minimum Biegeradius für verschiedene Biegeverfahren sind in Tabelle 6-2 zu finden.

Tabelle 6-2 Mindestbiegeradius beim Biegen von Rohren (Einheit: mm)

| Biegeverfahren | Minimaler Biegeradius |

| Biegen mit der Presse | (3~5)D |

| Wrap Bending | (2~2.5)D |

| Walzenbiegen | 6D |

| Push-Bending | (2.5~3)D |

Anmerkung: D ist der Außendurchmesser des Rohrs.

Für den Mindestbiegeradius von Stahl und Aluminiumrohre, siehe Tabelle 6-3.

Tabelle 6-3 Mindestbiegeradius von Stahl- und Aluminiumrohren (Einheit: mm)

| Außendurchmesser des Rohres | 4 | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 |

| Minimaler Biegeradius | 8 | 12 | 16 | 20 | 28 | 32 | 40 | 45 | 50 | 56 |

| Außendurchmesser des Rohres | 24 | 28 | 30 | 32 | 35 | 38 | 40 | 44 | 48 | 50 |

| Minimaler Biegeradius | 68 | 84 | 90 | 96 | 105 | 114 | 120 | 132 | 144 | 150 |

Beim Biegen von Rohren ist eine Verzerrung der Querschnittsform unvermeidlich.

Das Material auf der Außenseite der neutralen Schicht unterliegt tangentialen Zugspannungen, wodurch die Rohrwand dünner wird; das Material auf der Innenseite der neutralen Schicht unterliegt tangentialen Druckspannungen, wodurch die Rohrwand dicker wird.

Das Material an der äußersten und innersten Seite des Biegeverformungsbereichs wird am stärksten tangential beansprucht, daher treten dort die größten Änderungen der Rohrwanddicke auf (Bild 6-24).

Beim Biegen mit Füllstoffen oder Kernstäben bleibt der Querschnitt grundsätzlich kreisförmig, aber die Wandstärke ändert sich. Bei freitragender freies Biegenwird der kreisförmige Rohrquerschnitt elliptisch, unabhängig davon, ob es sich um die Innenkante oder die Außenseite handelt (Abb. 6-24a, b).

Außerdem wird der innere Rand mit zunehmendem Grad der Biegeverformung (d. h. mit abnehmendem Biegeradius) instabil und wirft Falten. Bei Vierkantrohren in gestützter Biegung (Abb. 6-24c, d) nimmt der Querschnitt eine trapezförmige Form an.

Die Elliptizität wird in der Produktion häufig verwendet, um Änderungen des kreisförmigen Querschnitts eines Rohrs zu messen.

Elliptizität= Dmax-Dmin/D ×100% (6-21)

In diesem FormelDmax ist die maximale Größe des Außendurchmessers, gemessen in jeder Richtung desselben Querschnitts des Rohrs nach dem Biegen, und Dmin ist die minimale Größe des Außendurchmessers, gemessen in jeder Richtung desselben Querschnitts des Rohrs nach dem Biegen.

Abbildung 6-25 ist ein Elliptizitätsdiagramm, das die Änderung der Elliptizität entsprechend der dimensionslosen Krümmung R0/R (R0 ist der Außenradius des Rohrs, R ist der Krümmungsradius der mittleren Schicht des Biegeabschnitts) auf einer logarithmischen Koordinate darstellt, dargestellt als eine Familie von Geraden mit dem Verhältnis t/R0 als Parametervariable.

Wie aus der Abbildung ersichtlich ist, ist die Elliptizität des Querschnitts umso größer, je stärker die Biegung ist.

Daher wird die Elliptizität in der Produktion häufig als wichtiger Index für die Prüfung der Qualität gebogener Rohre verwendet. Je nach den unterschiedlichen Einsatzmöglichkeiten der gebogenen Rohre variieren auch die Anforderungen an ihre Elliptizität.

Bei gebogenen Rohrkomponenten, die in industriellen Pipeline-Projekten verwendet werden, überschreiten die Hochdruckrohre beispielsweise nicht 5%, Mittel- und Niederdruckrohre 8%, Aluminiumrohre 9% und Rohre aus Kupfer- und Aluminiumlegierungen 8%.

Eine Verformung der Querschnittsform kann die Querschnittsfläche verringern, wodurch sich der Strömungswiderstand erhöht, und sie kann auch die funktionelle Leistung des Rohrs in der Konstruktion beeinträchtigen.

Daher müssen beim Biegen des Rohrs Maßnahmen ergriffen werden, um die Verformung innerhalb des erforderlichen Bereichs zu kontrollieren.

Wirksame Methoden zur Vermeidung von Querschnittsverformungen sind:

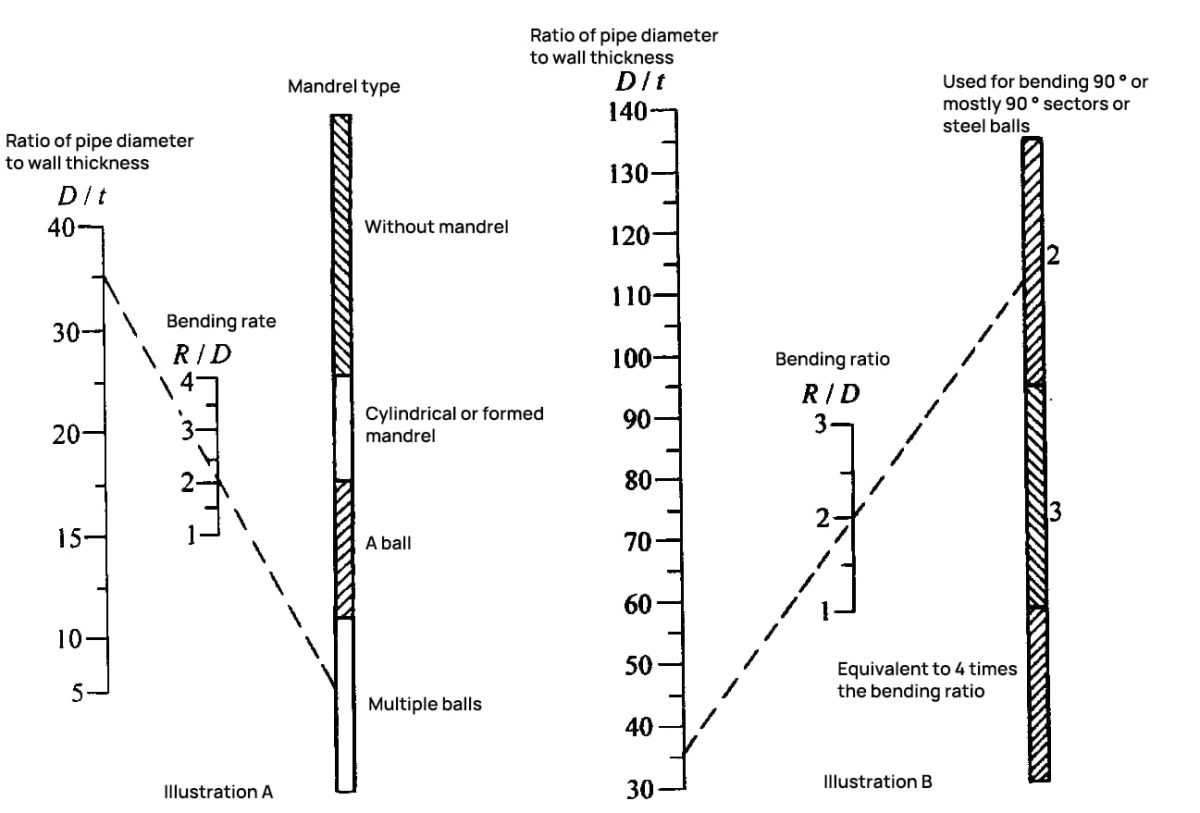

1) Stützen Sie den Querschnitt mit einem Dorn im Bereich der Biegeverformung ab, um eine Querschnittsverformung zu vermeiden.

Für verschiedene Biegeverfahren sollten unterschiedliche Arten von Dornen verwendet werden. Beim Biegen und Wickeln werden häufig starre Dorne verwendet, deren Kopf halbkugelförmig ist oder eine andere gekrümmte Oberflächenform hat.

Ob beim Biegen ein Dorn benötigt wird und welche Art von Dorn zu verwenden ist, kann anhand von Abbildung 6-26 und Abbildung 6-27 bestimmt werden.

2) Das Füllen des gebogenen Rohrrohlings mit körnigen, flüssigen, elastischen Medien oder niedrigschmelzenden Legierungen kann auch den Kernstab ersetzen, um eine Verformung des Querschnitts zu verhindern. Diese Methode ist relativ einfach anzuwenden und findet vor allem bei kleinen bis mittleren Produktionsmengen breite Anwendung.

3) Auf der Oberfläche der Form, die mit dem Rohrmaterial in Berührung kommt, wird ein Rille ist der Querschnittsform des Rohrmaterials angepasst, wodurch der Druck auf die Kontaktfläche verringert und die Verformung des Querschnitts verhindert wird. Dies ist eine recht wirksame Maßnahme, um eine Verformung des Profils zu verhindern.

4) Die Methode der Gegenverformung zur Kontrolle der Veränderung des Rohrquerschnitts (Abbildung 6-28) wird häufig beim kernlosen Biegen am Rohrbieger. Diese Methode zeichnet sich durch ihre einfache Struktur aus und ist daher weit verbreitet.

Die Anwendung der Gegenverformung beim kernlosen Biegen bedeutet, dass der Rohrrohling im Voraus eine gewisse Gegenverformung erfährt. Nach dem Biegen heben sich die Verformungen in den verschiedenen Richtungen gegenseitig auf, so dass der Rohrabschnitt im Wesentlichen kreisförmig bleibt, um die Anforderungen an die Elliptizität zu erfüllen und so die Qualität des gebogenen Rohrs zu gewährleisten.

1-Biegeform

2-Klemmblock

3-Walze

4-Führungsrad

5-Rohr-Rohling

Die Querschnittsform der Anti-Verformungs-Nut wie in Abbildung 6-29, die Größe der Anti-Verformungs-Nut ist im Zusammenhang mit der relativen Biegeradius (der Krümmungsradius der zentralen Schicht, der Außendurchmesser des Rohres). Siehe Tabelle 6-4.

Tabelle 6-4 Abmessungen der Antideformationsnut

| Relativer Biegeradius R/D | R1 | R2 | R3 | H |

| 1.5~2 | 0.5D | 0.95D | 0.37D | 0.56D |

| >2~3.5 | 0.5D | 1.0D | 0.4D | 0.545D |

| ≥3.5 | 0.5D | - | 0.5D | 0.5D |

1-Biegeform

2-Antideformationsrolle

Die Änderung der Rohrdicke hängt hauptsächlich vom relativen Biegeradius R/D und der relativen Dicke t/D ab. In der Produktion ist die Mindestwanddicke tmin an der Biegeaußenseite und die maximale Wanddicke tmax auf der Innenseite kann in der Regel anhand der folgenden Formel geschätzt werden:

In der Formel,

Die Ausdünnung des Rohrmaterials verringert die mechanische Festigkeit und die Verwendbarkeit der Formstücke. Daher wird in der Produktion häufig die Wanddickenverringerung als technische Kennzahl verwendet, um die Veränderung der Wanddicke zu messen, damit die Verwendbarkeit der Formstücke gewährleistet ist.

Rate der Rohrwandausdünnung = t-tmin/t×100%

In der Formel:

Die Leistungsfähigkeit der Rohrmaterialien ist unterschiedlich, und es gibt verschiedene Anforderungen an die Wanddickenreduzierungsrate.

Bei Rohrformstücken, die im industriellen Rohrleitungsbau verwendet werden, darf das Hochdruckrohr beispielsweise 10% nicht überschreiten; das Mittel- und Niederdruckrohr darf 15% nicht überschreiten, und es darf nicht weniger als die berechnete Wandstärke aufweisen.

Zu den Maßnahmen zur Verringerung der Rohrdickenausdünnung gehören:

1) Reduzieren Sie den Zahlenwert der Zugspannung, die auf der Außenseite der neutralen Schicht erzeugt wird. Zum Beispiel mit der Methode der lokalen Erwärmung des Widerstands, um den Verformungswiderstand der Metallmaterial in der neutralen Schicht, wodurch sich die Verformung stärker auf den komprimierten Teil konzentriert und das Spannungsniveau des Zugteils reduziert wird.

2) Ändern Sie den Spannungszustand der Verformungszone und erhöhen Sie die Komponente der Druckspannung. Zum Beispiel kann der Wechsel von Biegen zu Drücken den Fehler der übermäßigen Ausdünnung der Rohrwand grundlegend überwinden.

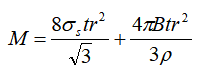

Die Berechnung des Biegemoments des Rohrmaterials ist die Grundlage für die Bestimmung der Energieparameter des Rohrbiegers.

Nach der Analyse der Theorie der plastischen Mechanik wird der theoretische Ausdruck des Biegemoments, wenn das Rohrmaterial gleichmäßig gebogen wird, wie folgt abgeleitet:

Biegemoment des Rohrmaterials:

In der Formel:

Das tatsächliche Biegemoment des Rohrmaterials hängt nicht nur von den Eigenschaften des Rohrmaterials, der Querschnittsform und -größe, dem Biegeradius und anderen Parametern ab, sondern ist auch stark von der Biegemethode und der Struktur der verwendeten Form abhängig.

Daher ist es derzeit nicht möglich, all diese Faktoren mit einer Berechnungsformel darzustellen, und in der Produktion können nur Schätzungen vorgenommen werden.

Das Biegemoment des Rohrmaterials kann mit der folgenden Formel abgeschätzt werden:

In der Gleichung,

Der Koeffizient µ ist nicht der Reibungskoeffizient; sein Wert hängt von der Oberflächenbeschaffenheit des Rohrs, der Biegemethode, insbesondere von der Verwendung eines Dorns, der Art und Form des Dorns und sogar von verschiedenen Faktoren im Zusammenhang mit der Position des Dorns ab.

Im Allgemeinen kann bei der Verwendung eines starren Dorns ohne Schmierung ein Wert von 5 bis 8 angenommen werden; bei der Verwendung eines starren Gelenkdorns kann ein Wert von µ=3 angenommen werden.

Die Querschnittsform der Verformungsschutzrille ist in Abbildung 6-29 dargestellt.

Die Abmessungen der Verformungsschutzrille hängen mit dem relativen Biegeradius zusammen (dem Krümmungsradius der mittleren Schicht, dem Außendurchmesser des Rohrs).

Siehe Tabelle 6-4.

Tabelle 6-4 Abmessungen der Verformungsschutzrille

| Relativer Biegeradius R/D | R1 | R2 | R3 | H |

| 1.5~2 | 0.5D | 0.95D | 0.37D | 0.56D |

| >2~3.5 | 0.5D | 1.0D | 0.4D | 0.545D |

| ≥3.5 | 0.5D | - | 0.5D | 0.5D |

1-Biegeform

2-Antideformationsrolle

Die Änderung der Rohrdicke hängt hauptsächlich vom relativen Biegeradius R/D und der relativen Dicke t/D ab.

In der Produktion ist die Mindestwandstärke tmin auf der Außenseite der Biegung und die maximale Wanddicke tmax auf der Innenseite kann im Allgemeinen mit der folgenden Formel geschätzt werden:

In der Formel:

Die Ausdünnung des Rohrmaterials verringert die mechanische Festigkeit und Leistung der Rohrformstücke. Daher wird die Ausdünnungsrate in der Produktion häufig als technischer Indikator zur Messung der Wanddickenänderung verwendet, um die Leistungsanforderungen an die Rohrformstücke zu erfüllen.

Rate der Rohrwandausdünnung = (t-tmin)/t×100%

In der Formel:

Unterschiedliche Leistungen des Rohrmaterials erfordern unterschiedliche Verdünnungsraten. Bei Rohrformstücken, die im industriellen Rohrleitungsbau verwendet werden, sollte das Hochdruckrohr beispielsweise 10% nicht überschreiten; die Mittel- und Niederdruckrohre sollten 15% nicht überschreiten und nicht dünner sein als die Berechnungswandstärke.

Zu den Maßnahmen zur Verringerung der Rohrdickenausdünnung gehören:

1) Verringerung des numerischen Wertes der Zugspannung, die auf der Außenseite der neutralen Schicht erzeugt wird, wie z. B. die Anwendung der Methode der lokalen Widerstandserwärmung, die den Verformungswiderstand des Metallmaterials auf der Innenseite der neutralen Schicht verringert, wodurch die Verformung stärker auf den komprimierten Teil konzentriert wird, wodurch der Zweck der Verringerung des Spannungsniveaus des Zugteils erreicht wird.

2) Änderung des Spannungszustands in der Verformungszone und Erhöhung der Druckspannungskomponente. So kann z. B. der Wechsel vom Biegen zum Drücken den Fehler der übermäßigen Ausdünnung der Rohrwand grundlegend beheben.

Die Berechnung des Rohrbiegemoments ist die Grundlage für die Bestimmung der Leistungsparameter der Rohrbiegemaschine. Nach der Analyse der Theorie der plastischen Mechanik wird der theoretische Ausdruck für das gleichmäßige Biegemoment des Rohres wie folgt abgeleitet:

Rohrbiegemoment:

In der Formel:

Das tatsächliche Biegemoment des Rohrmaterials hängt nicht nur von der Leistungsfähigkeit des Rohrmaterials, der Form und Größe des Querschnitts, dem Biegeradius und anderen Parametern ab, sondern hat auch viel mit dem Biegeverfahren und dem Aufbau der verwendeten Form zu tun.

Daher ist es derzeit unmöglich, alle Faktoren in einer Berechnungsformel auszudrücken, und in der Produktion können nur Schätzungen vorgenommen werden.

Das Biegemoment des Rohrmaterials kann mit der folgenden Formel abgeschätzt werden:

In der Formel:

Der Koeffizient ist nicht der Reibungskoeffizient µ, sein Wert hängt von der Oberflächenbeschaffenheit des Rohrs, der Biegemethode und insbesondere von der Verwendung eines Dorns, der Art und Form des Dorns und sogar von verschiedenen Faktoren im Zusammenhang mit der Position des Dorns ab.

Im Allgemeinen kann bei Verwendung eines starren Dorns ohne Schmierung ein Wert von =5 bis 8 angenommen werden; bei Verwendung eines starren Gelenkdorns kann ein Wert von µ=3 angenommen werden.

Das Rohrwalzverfahren ist ein spezielles Umformverfahren, das aus dem traditionellen Stanzen Bördel- und Einschnürungsverfahren. Dabei handelt es sich um einen Verformungsprozess, bei dem der Rand der Rohrmündung lokal gebogen wird, indem axialer Druck durch die Form auf das Rohrstück ausgeübt wird.

Die Verwendung dieser Technologie zur Herstellung von Teilen hat eine Reihe von Vorteilen, wie z. B. eine einfache Technologie, weniger Prozesse, niedrige Kosten und gute Qualität. Es können sogar Teile hergestellt werden, die mit anderen Stanzverfahren nur schwer zu realisieren sind.

Dieses Verfahren ist in verschiedenen Industriezweigen wie der Automobil- und Luftfahrtindustrie weit verbreitet.

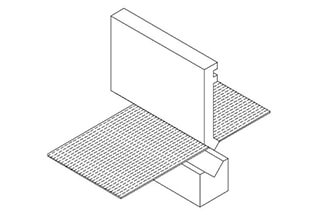

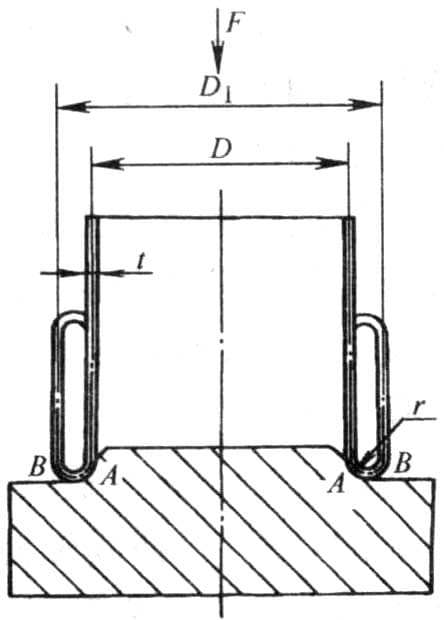

Es gibt zwei grundlegende Arten der Rohrdrehumformung, nämlich die Außenwalze und die Innenwalze (Abbildung 6-30).

a, b nach außen rollen;

c, d einwärts rollen

1-Rohr blank

2-Strömungsleitring

3-Kegel-Form

4-Runde Kantenform

Rolle nach außen: Der Rohrrohling wird unter axialem Druck von innen nach außen gewendet, wodurch sich sein Umfang nach der Umformung vergrößert.

Rolle nach innen: Der Rohrrohling wird von außen nach innen gewalzt, wodurch sich sein Umfang nach der Umformung verringert.

Das Walzverfahren kann nicht nur verschiedene Arten von rohrförmigen doppelwandigen oder mehrschichtigen Teilen effektiv formen, sondern auch konvexe Bodenbecher, Stufenrohre, speziell geformte Rohre sowie Halbdoppelrohre, ringförmige doppelwandige Zylinder, hohle doppelwandige Muttern, Wärmetauscher, Autoschalldämpfer, Hohlleiterrohre in der Elektronikindustrie usw. verarbeiten.

Gegenwärtig werden diese Teile im Allgemeinen durch mehrstufige Stanz- und Schweißverfahrendie schwierig, kostspielig und von schlechter optischer Qualität sind.

Der Einsatz des Walzverfahrens gewährleistet die Zuverlässigkeit des Teils, das geringe Gewicht und die Einsparung von Rohstoffen.

Den Daten zufolge sind derzeit viele metallische Werkstoffe können auf der Form in verschiedenen Walzverfahren geformt werden, z. B. Aluminiumlegierung, Kupfer und Kupferlegierungen, kohlenstoffarmer Stahl, austenitischer Edelstahl usw. Rohrrohlinge aller gängigen Spezifikationen können erfolgreich zu doppellagigen Rohren gewalzt werden.

Walzprofilieren, verglichen mit anderen Formgebungsverfahrenhat einen komplexeren Verformungsprozess, der das Aufweiten, Einrollen, Walzen und ihre gegenseitige Umwandlung umfasst.

Es gibt verschiedene Formen für diesen Umformungsprozess, von denen die einfachsten und am häufigsten verwendeten konische Formen und Kehlformen sind.

1. Walzform für konische Rohre

Der Aufbau der konischen Rohrwalzform ist in Abbildung 6-32 dargestellt. Diese Schimmelstruktur ist einfach, und es können verschiedene Rohrspezifikationen mit einem Satz von Formen geformt werden, was bei anderen Rohrformwerkzeugen nur schwer möglich ist.

Auch als Vorformverfahren für das Präzisionswalzprofilieren von Rohren ist die konische Formgebung weit verbreitet.

a Tube Flipping Mold Struktur

b Prozessparameter für das Umdrehen konischer Rohre

1 - Presse Kopf

2 - Rohr Knüppel

3 - Kegelform

Beim Rohrdrehverfahren wird ein Ende des Rohrrohlings auf eine konische Matrize gelegt, während das andere Ende durch den Pressenschieber einem axialen Druck ausgesetzt wird, um das Drehen des Rohrrohlings zu erreichen.

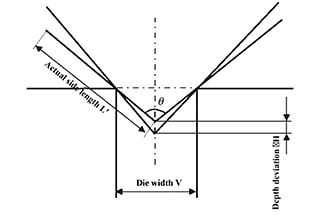

Bei der Gestaltung dieser Art der Matrizeist der Halbkegelwinkel α der Matrize der wichtigste Parameter.

Die Größe von α bestimmt nicht nur die Durchführbarkeit des Rohrdrehens, sondern beeinflusst auch die geometrischen Abmessungen des Rohrdrehens, d. h. den Rohrdrehkoeffizienten K (K=D/D1, wobei D und D1 der Außendurchmesser des Rohrrohlings bzw. der Außendurchmesser des Rohrdrehens sind).

Offensichtlich gibt es einen kritischen Halbkegelwinkel α0, und die Drehung kann nur dann normal ausgeführt werden, wenn der Halbkegelwinkel α≥ α0 ist.

µ, H, Golubnov auf der Grundlage des Prinzips der Hauptspannung abgeleitet:

Unter Berücksichtigung des Einflusses der Materialverfestigung und der Steifigkeit des verbreiterten Endes kann die obige Formel wie folgt modifiziert werden:

In der Formel:

Für ein 42-mm-Aluminiumrohr 3A21 beträgt der nach der obigen Formel berechnete Winkel 55° - 60°.

Empirische Tests zeigen, dass bei einem Winkel von α≥60° (α≈68°) das Umkippen des Rohrs reibungslos vonstatten gehen kann. Zu diesem Zeitpunkt ist der axiale Druck am geringsten.

Bei einem Winkel von 55° - 60° rollt sich das Ende des Rohrrohlings auf, geht aber nicht in die Umkehrphase über. Bei einem Winkel von α<55° wird das Rohrende nur an der konischen Matrize aufgeweitet und rollt sich nicht auf.

Während des Umdrehens des Konuswerkzeugs gleitet das Rohrende leicht, was dazu führt, dass der umgedrehte Teil des Rohrs nicht in der Achse des ursprünglichen Rohrrohlings liegt und während des Umdrehens eine axiale Biegung verursacht.

Es ist schwierig, ein doppellagiges, umgedrehtes Rohrteil zu bekommen, das den Anforderungen an die Montagequalität entspricht. Daher muss ein rund Die Eckumlenkmatrize wurde auf der Grundlage der Kegelmatrize entwickelt.

2. Runde Ecke Flipping Die

Bei der Umstülpmatrize für runde Ecken wird der Arbeitsteil der Matrize, ein Kreis mit Radius, verwendet, um das axial zusammengedrückte Rohrende entlang seines Bogens zu verformen, um das Umstülpen des Rohres zu erreichen.

Abbildung 6-33 zeigt eine schematische Darstellung eines Rohrrohlings mit einer Dicke von t und einem mittleren Durchmesser von D, der auf einer runden Matrize mit einem Radius von r gerollt wird, wobei sich das Rohrende unter axialer Belastung entlang des Matrizenbogens nach oben wölbt und ein gerolltes Rohrstück mit einem Durchmesser von D1 entsteht.

Der wichtigste Parameter bei der Konstruktion eines Bördelwerkzeugs mit runden Ecken ist der Radius r der Ecke des Werkzeugs. Er bestimmt nicht nur die geometrischen Abmessungen des Bördelteils, sondern beeinflusst auch die Größe der Bördelkraft.

Für die 3A21 geglüht Aluminiumrohr des Typs Φ41×1 zeigen sowohl die theoretische Analyse als auch die experimentellen Ergebnisse, dass der kritische Ausrundungsradius der Matrize (minimaler Ausrundungsradius) für die Instabilität der Rohrinversion etwa 2 mm beträgt; der optimale Ausrundungsradius liegt bei etwa 3 mm; der maximale Ausrundungsradius liegt bei etwa 4 mm.

Dies zeigt, dass die Stabilität und die Qualität der Rohrumlenkung unter axialer Belastung vom Ausrundungsradius r abhängen. Ist r kleiner als ein bestimmter kritischer Wert, rollt sich das Rohrende nicht entlang des Matrizenbogens auf; ist r zu groß, bricht das Rohrende und kann nicht erfolgreich umgelenkt werden. Nur wenn r innerhalb eines geeigneten Bereichs liegt, kann die Rohrumlenkung realisiert werden.

Ähnlich wie das Auswärtsrollen des Rohrmaterials kann auch das Einwärtsrollen des Rohrs auf der Konusform und der Kehlform durchgeführt werden (Bild 6-34).

Im Vergleich zu anderen Umformverfahren ist es anfällig für Instabilität. Während des Einrollens nimmt der Durchmesser des Rohrs nach der Verformung ab, die Rohrwand wird dicker und die Umstülpkraft des Rohrs nimmt zu, was zu Schwierigkeiten bei der Umformung führt.

Theoretischen Berechnungen und der Praxis zufolge kann der Rollvorgang reibungslos verlaufen, wenn der kritische Halbkegelwinkel β der Rohrumkehrform ≥120° beträgt. In der Produktion wird der Wert üblicherweise mit β≥120°~125° angenommen, rp≈4mm.

Das Einrollen des Rohres kann nur dann erfolgen, wenn die für das Einrollen erforderliche Belastung kleiner ist als die axiale Instabilitätsgrenze. Da die Umformkraft für das Aufrollen weitgehend von den geometrischen Parametern der Form abhängt, ist sie bei der Kehlform vom Kehlradius r abhängig.

So lässt sich ein möglicher Bereich für die Lockenbildung bestimmen (Abbildung 6-35).

eine konische Matrize

b Abgerundete Matrize

Aus Abbildung 6-35 ist ersichtlich, dass der Bereich für das Innenwalzen recht klein ist und die Walzlast numerisch höher ist als die des Außenwalzens und fast 50% erreicht.

Die vorhandenen Daten zeigen, dass sowohl im In- als auch im Ausland die optimalen Prozessparameter für das Außenwalzen theoretisch und praktisch untersucht wurden und dass die Beziehung zwischen der für das vollständige Walzen erforderlichen minimalen axialen Druckspannung und dem Innendurchmesser, dem Außendurchmesser und der Wanddicke des Rohrmaterials entdeckt wurde.

Beim Außenwalzen von Rohrwerkstoffen ist die Veränderung der Wanddicke nicht signifikant.

Während des Innenwalzens führt die Druckspannung in Umfangsrichtung jedoch dazu, dass die Wanddicke an der Formausrundung kontinuierlich zunimmt, bis sie einen konstanten Wert erreicht, der das 1,5-fache der ursprünglichen Dicke betragen kann. Um das Innenwalzen abzuschließen, ist daher eine größere axiale Belastung erforderlich.

Die beiden vorgenannten Walzarten (traditionelles Walzen) weisen einige Mängel auf:

1. Der Beginn der zweiten Schicht der Rohrwand ist nicht parallel zur ursprünglichen Rohrwand, sondern wendet sich immer dem inneren Hohlraum des doppelwandigen Rohres zu;

2. Es gibt einen bestimmten Abstand zwischen der neuen Rohrwand und der ursprünglichen Rohrwand, der vom relativen Durchmesser (D/t) des ursprünglichen Rohrmaterials abhängt;

3. Beim Innenwalzen ist die zweite Lage der Rohrwand wesentlich dicker, was wiederum zu einer Erhöhung des Axialdrucks beim Walzen führt.

Die Probleme, die bei den genannten Verfahren auftreten, sind auf den Umformmechanismus zurückzuführen, der die geometrische Form der erhaltenen Rohre einschränkt, insbesondere auf die geringe Stabilität und den hohen Schwierigkeitsgrad des Innenwalzprozesses, der verbessert werden muss.

Daher hat sich das Zugspannungswalzverfahren für das Innenwalzen von rohrförmigen Werkstoffen durchgesetzt.

Die Besonderheit des Zugspannungswalzverfahrens besteht darin, dass das Walzen in der ersten Phase des Innenwalzens des Rohrmaterials gestoppt wird und die gewalzte Kante eine umgekehrte Biegung erhält, die sie zur Außenseite des Hohlraums führt.

Dann bewirkt die Zugkraft, die auf die umgekehrte Biegekante an der Innenwand wirkt, durch die Wirkung der konvexen Form, dass der Rohrrohling von innen gerollt wird, anstatt durch den axialen Druck, der auf die Außenwand wirkt, gerollt zu werden, wodurch sein axialer Druck verringert wird.

Mit diesem Verfahren können eine größere Innenwandhöhe, eine konstante Wandstärke und eine höhere Produktgenauigkeit erreicht werden.

Das Zugspannungs-Walzverfahren hat den Anwendungsbereich des Innenwalzens erweitert, wie z. B. die Herstellung von Rohrverbindungen, Wälzlagersitzen und anderen (Abbildung 6-36).

Das Walzprofilieren unter Zugspannung kann in drei Schritte unterteilt werden, wie in Abbildung 6-37 dargestellt.

Im ersten Schritt (Abbildung 6-37a) endet das traditionelle Innenwalzen, wenn der Rand des Rohrs ein Viertel der Hohlkehle verlässt.

Zu diesem Zeitpunkt bildet der Abstand zwischen dem Rand des Rohrs und der Innenwand der Matrize die radiale Abstützung des Endprodukts und muss gleich der gewünschten Breite sein.

Im zweiten Schritt (Abbildung 6-37b) senkt sich die konvexe Matrize mit flachem Boden und zwingt den Rand des Rohrs zum Flanschen (ähnlich wie bei der Lochrandung der Platte). Der Spalt zwischen der konvexen Matrize und der inneren Walzenmatrize wird durch die Rohrwandstärke bestimmt (die Wandstärke der inneren Rohrwalze ist leicht erhöht).

Im dritten Schritt (Abbildung 6-37c, d) hebt sich der konvexe Umformstempel, wodurch der Rand des Rohrs nach innen rollt und die zweite Schicht der Rohrwand unter dem Druck des konvexen Umformstempels entsteht.

Wie aus der Abbildung ersichtlich ist, wirkt die konvexe Umformmatrize auf den Rand des Rohrs mit Zugspannung und nicht mit Druckspannung auf das gesamte Rohr.

Es gibt kein relatives Gleiten zwischen der Matrize und dem verformten Material, und der Abstand zwischen den Umformkräften wird beibehalten, wodurch die axiale Druckspannung im Bereich der Rohrdurchführung verringert und somit Instabilität verhindert wird.

Daher hat das Zugspannungswalzen eine größere Freiheit bei der Wahl des Walzradius, während der Matrizenradius bei den herkömmlichen Bearbeitungsverfahren ein wichtiger Prozessparameter ist (Abbildung 6-35).

Bedingungen für die erfolgreiche Durchführung dieses Prozesses:

FStanzen von Löchern≥FRollender (6-22)

Die Stanzkraft setzt sich aus drei Komponenten zusammen (Symbol in Abbildung 6-37d): der Kraft, die eine plastische Verformung des Materials am Radius rP verursacht; der Kraft, die zur Überwindung der Reibung an der Ecke ra zwischen dem Stempel und dem Rand des Rohrs erforderlich ist; der Kraft, die zum Biegen und Entbiegen des Randmaterials von der radialen zur axialen Position erforderlich ist.

In dem analytischen Ausdruck ist σ1 wird zur Darstellung der inneren Wandverformungsspannung verwendet.

Dann,

Das Walzprofilieren umfasst zwei Aspekte: die Belastung, die für das Walzen des Materials in die verschiedenen Positionen der Krümmungsradien erforderlich ist, und die Belastung, die für das Biegen und Rückfedern vom Anfang bis zum Ende der Verformungszone erforderlich ist.

In der Analyse wird σ0 wird verwendet, um die Verformungsspannung der Außenwand darzustellen, und σm steht für die durchschnittliche plastische Verformungsspannung in der Verformungszone.

Schlussfolgerung:

Die Methode, das Rohr durch Walzen unter Zugspannung zu formen, wurde durch Versuche nachgewiesen.

Obwohl vor Beginn des Walzens zwei Vorbereitungsstufen erforderlich sind und bei Bedarf ein Rekristallisationsglühen durchgeführt werden muss, hat es gegenüber dem herkömmlichen Walzverfahren folgende Vorteile:

1) Die gerollte Kante dreht sich zur Mitte der Kavität, was die Koordination mit anderen Teilen, wie z. B. der Kugel, erleichtert. Lager Sitze.

2) Die Rolllast wird erheblich reduziert.

3) Die Umformgrenze ist stark verbessert, und die Produkte haben einen kleineren Walzradius erhalten werden kann.

4) Es gibt keine Reibung und es muss nicht geschmiert werden.

5) Die Innenwanddicke ist ungefähr gleich der Außenwanddicke, und nur der belastete Rand ist etwas dicker (Abbildung 6-38).

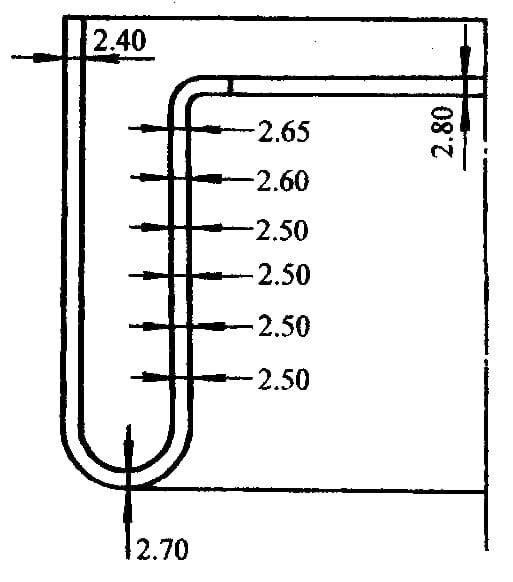

Die Versuchsbedingungen für das in Abbildung 6-38 dargestellte Teil sind wie folgt:

Das Rohr besteht aus kohlenstoffarmem Stahl, Daus = 90mm, t0= 2,4 mm, H = 150 mm.

Der Durchmesser der konkaven Matrize (Abbildung 6-37d) beträgt Dd = 97 mm.

Der Durchmesser der konvexen Matrize (Abbildung 6-37d) beträgt Dp =72mm.

6) Aufgrund der fehlenden Reibung und des doppelten Zwangs der konvexen und konkaven Matrizen auf die Wand des Teils hat das Teil eine hohe Maßgenauigkeit (Abbildung 6-37d).

Abbildung 6-37 Rollformverfahren mit Zugspannung (verbessertes Verfahren der Innenumformung)

Bedingungen für die erfolgreiche Umsetzung dieses Prozesses:

FStanzen von Löchern≥FRollender (6-22)

Die Stanzkraft umfasst drei Elemente (Symbol in Abbildung 6-37d): die Last, die eine plastische Verformung des Materials am Radius rp bewirkt; die Last, die zur Überwindung der Reibungskraft zwischen der Stempelecke bei ra und dem Rand des Rohrs erforderlich ist; die Last, die zum Biegen und Rückbiegen des Randmaterials von der radialen zur axialen Position erforderlich ist.

In dem analytischen Ausdruck ist σ1 steht für die Verformungsspannung der Innenwand.

Das Walzprofilieren umfasst zwei Aspekte: die Belastung, die erforderlich ist, um das Material in verschiedene (Krümmungs-)Radiuspositionen zu rollen, und die Belastung, die für das Biegen und Rückbiegen vom Anfang bis zum Ende des Verformungsbereichs erforderlich ist.

In der Analyse wird σ0 wird verwendet, um die Verformungsspannung der Außenwand darzustellen, und σm wird verwendet, um die durchschnittliche plastische Verformungsspannung im Verformungsbereich darzustellen.

Schlussfolgerung:

Das Verfahren zur Umformung von Rohrwerkstoffen durch Walzen unter Zugspannung hat sich in Versuchen bewährt. Obwohl vor Beginn des Walzens zwei Vorbereitungsstufen erforderlich sind und bei Bedarf ein Rekristallisationsglühen durchgeführt werden muss, hat es die folgenden Vorteile gegenüber herkömmlichen Walzverfahren:

1) Die gewalzte Kante dreht sich zur Mitte des Hohlraums hin, so dass sie leicht mit anderen Teilen, wie z. B. Kugellagersitzen, zusammenarbeiten kann.

2) Die Rolllast wird stark reduziert.

3) Die Umformgrenze ist stark verbessert, und Produkte mit kleineren Walzradien erhalten werden kann.

4) Es gibt keine Reibung und es muss nicht geschmiert werden.

5) Die Dicke der Innenwand ist ungefähr gleich der der Außenwand, nur die belasteten Kanten sind etwas dicker (Abbildung 6-38).

Die Versuchsbedingungen für die in Abbildung 6-38 dargestellten Teile sind wie folgt:

Das Rohrmaterial ist kohlenstoffarmer Stahl, Daus = 90mm, t0 = 2,4 mm, und der Radius H beträgt 150 mm.

Der Matrizendurchmesser Dd (Abbildung 6-37d) beträgt 97 mm.

Der Stempeldurchmesser (Abbildung 6-37d) beträgt Dp =72mm.

6) Aufgrund der fehlenden Reibung und der doppelten Auflage des Stempels und der Matrize auf die Wand des Werkstücks hat das Werkstück eine höhere Maßgenauigkeit (Abbildung 6-37d).