Haben Sie sich jemals über die Spitzentechnologie gewundert, die die Metallverarbeitung revolutioniert? Das Plasmaschneiden ist ein Novum in der Branche und bietet unvergleichliche Geschwindigkeit, Präzision und Vielseitigkeit. In diesem Artikel tauchen wir in die Welt der Plasmaschneider ein und erforschen ihre Vorteile, Funktionsprinzipien und Schlüsselkomponenten. Entdecken Sie, wie diese bemerkenswerte Technologie die Art und Weise, wie wir Metall schneiden, verändert und neue Möglichkeiten in der Fertigung eröffnet.

Das Plasmaschneiden ist ein fortschrittliches thermisches Bearbeitungsverfahren, bei dem ein Hochtemperatur-Plasmalichtbogen mit hoher Geschwindigkeit eingesetzt wird, um leitende Materialien präzise zu trennen. Bei diesem Verfahren wird ein konzentrierter Strom ionisierten Gases (Plasma) verwendet, um eine örtlich begrenzte Zone starker Hitze zu erzeugen, die in der Regel Temperaturen von 30.000 °C oder mehr erreicht. Die extreme Hitze lässt das Metall an der Schnittkante schnell schmelzen und teilweise verdampfen, während die kinetische Energie des Hochgeschwindigkeits-Plasmastrahls das geschmolzene Material effektiv aus der Schnittfuge verdrängt, wodurch ein sauberer, schmaler Schnitt entsteht.

Der Prozess beginnt mit der Bildung eines Pilotlichtbogens zwischen der Elektrode und der Düse im Plasmabrenner. Sobald sich der Pilotlichtbogen gebildet hat und der Brenner sich dem Werkstück nähert, überträgt sich der Hauptschneidlichtbogen auf das Material und löst den Schnitt aus. Das Plasmaschneiden zeichnet sich durch Schnelligkeit, Präzision und Vielseitigkeit aus und ist in der Lage, ein breites Spektrum elektrisch leitfähiger Werkstoffe wie Stahl, Aluminium, Edelstahl und andere Legierungen mit einer Dicke von dünnen Blechen bis hin zu Platten mit einer Dicke von über 150 mm effizient zu bearbeiten.

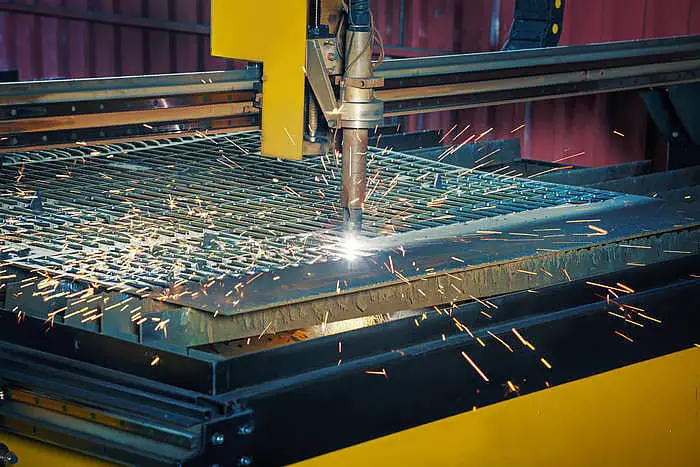

Moderne Plasmaschneidsysteme sind häufig mit einer numerischen Computersteuerung (CNC) ausgestattet, die komplexe, hochpräzise Schnitte ermöglicht und die Gesamtproduktivität in der Metallverarbeitung und in Fertigungsbetrieben erhöht.

CNC-Plasmaschneidmaschinen haben im Vergleich zu herkömmlichen Brennschneidtechniken erhebliche Fortschritte in Bezug auf Schnittgeschwindigkeit und -bereich gemacht.

Das Plasmaschneiden bietet deutliche Vorteile gegenüber herkömmlichen Verfahren, darunter eine höhere Effizienz, Präzision und Stabilität. Diese Vorteile kommen vor allem in der Großserienfertigung und bei Anwendungen zum Tragen, die hochpräzises Schneiden erfordern.

Unter dem Gesichtspunkt der Kosteneffizienz erweist sich das Plasmaschneiden aufgrund des Wegfalls der Schneidgaskosten als wirtschaftlicher. Dieser Kostenvorteil wird in großen Produktionsumgebungen noch deutlicher, was zu einer besseren Prozesskostenkontrolle führt.

Das Plasmaschneiden zeichnet sich als optimale Lösung für das thermische Schneiden aus und bietet mehrere entscheidende Vorteile:

(1) Vielseitigkeit bei der Materialverarbeitung.

Mit Plasmalichtbögen kann eine Vielzahl von Metallen geschnitten werden, darunter auch solche mit hohen Schmelzpunkten, die andere Schneidverfahren herausfordern. Dazu gehören Materialien wie rostfreier Stahl, hitzebeständige Legierungen, Titan, Molybdän, Wolfram, Gusseisen, Kupfer, Aluminium und Aluminiumlegierungen. Bei rostfreiem Stahl und Aluminium kann das Plasmaschneiden Dicken von über 200 mm verarbeiten.

(2) Erhöhte Schnittgeschwindigkeit und Produktivität.

Unter den derzeitigen Schneidtechnologien weist das Plasmaschneiden eine überragende Geschwindigkeit und Produktionseffizienz auf. Beim Schneiden von 10 mm dicken Aluminiumblechen beispielsweise kann das Verfahren Geschwindigkeiten von 200-300 m/h erreichen. Bei 12 mm dickem rostfreiem Stahl können Schnittgeschwindigkeiten von 100-130 m/h erreicht werden.

(3) Hervorragende Schnittqualität.

Das Plasmaschneiden erzeugt schmale, glatte und saubere Schnitte mit nahezu senkrechten Kanten. Dieses Verfahren führt zu minimalen Verformungen und Wärmeeinflusszonen, wodurch die strukturelle Integrität und Härte des Materials erhalten bleibt. Die Gesamtschnittqualität ist außergewöhnlich hoch, mit vernachlässigbaren Rückständen und gleichmäßigen Ergebnissen.

(4) Geringerer Wärmeeintrag und weniger Verzug.

Im Vergleich zum autogenen Schneiden wird beim Plasmaschneiden weniger Wärme in das Werkstück eingebracht, was zu einer geringeren thermischen Verformung führt. Dies ist besonders vorteilhaft beim Schneiden dünnerer Materialien oder bei der Arbeit mit hitzeempfindlichen Legierungen.

(5) Automatisierung und Integrationsfähigkeit.

Moderne CNC-Plasmaschneidsysteme lassen sich problemlos in automatisierte Produktionslinien integrieren, was präzise, wiederholbare Schnitte ermöglicht und die Gesamteffizienz der Fertigung verbessert. Dieses Integrationspotenzial macht das Plasmaschneiden zu einer idealen Wahl für Industrie 4.0-Anwendungen.

Definition

Beim Plasmaschneiden wird ein Gasgemisch verwendet, das durch einen Hochfrequenzlichtbogen geleitet wird. Das Gas kann Luft oder ein Gemisch aus Wasserstoff, Argon und Stickstoff sein.

Der Hochfrequenzlichtbogen bewirkt, dass ein Teil des Gases in atomare Grundteilchen "zerfällt" oder ionisiert wird, wodurch ein "Plasma" entsteht.

Der Lichtbogen springt dann auf das Werkstück aus rostfreiem Stahl, und Hochdruckgas bläst das Plasma mit einer Austrittsgeschwindigkeit von 800 bis 1000 Metern pro Sekunde (etwa 3 Mach) aus der Brennerdüse.

In Verbindung mit der hohen Energie, die freigesetzt wird, wenn die verschiedenen Gase im Plasma in ihren normalen Zustand zurückkehren, entsteht eine hohe Temperatur von 2700 °C.

Diese Temperatur ist fast doppelt so hoch wie der Schmelzpunkt von rostfreiem Stahl. Dadurch schmilzt der nichtrostende Stahl schnell, und das geschmolzene Metall wird durch den Hochdruck-Gasstrom weggeblasen.

Daher werden Abgas- und Schlackenentfernungsanlagen benötigt.

1- Plasmabogen, Bogenlänge 6,4 mm, Düsenöffnung 0,76 mm

2-Weißer Wolframlichtbogen, Lichtbogenlänge 1,2 mm, Wolfram-Elektrodendurchmesser 1 mm

Das Plasmaschneiden kann zum Schneiden von 3,0 bis 80,0 mm dickem Edelstahl verwendet werden.

Die Schnittfläche ist oxidiert und aufgrund der Eigenschaften des Plasmas hat der Schnitt die Form einer Acht.

Arbeitsweise

Beim Plasmaschneiden handelt es sich um ein thermisches Schneidverfahren, bei dem ein Plasmalichtbogen als Wärmequelle verwendet wird, der das geschmolzene Metall aufschmilzt und abträgt, um einen Schnitt mit thermischem Ionengas mit hoher Geschwindigkeit zu erzeugen.

Das Funktionsprinzip des Plasmaschneidens ähnelt dem des Plasmas LichtbogenschweißenDie Stromquelle hat jedoch eine Leerlaufspannung von mehr als 150 Volt, und die Lichtbogenspannung beträgt ebenfalls mehr als 100 Volt.

Die Struktur des Schneidbrenners ist auch größer als die des Schweißbrenners und erfordert eine Wasserkühlung.

Beim Plasmaschneiden wird in der Regel hochreiner Stickstoff als Plasmagas verwendet, aber auch Mischgase wie Argon, Argon-Stickstoff oder Argon-Wasserstoff können eingesetzt werden.

In der Regel keine Schutzgas verwendet, und manchmal kann auch Kohlendioxid als Schutzgas eingesetzt werden.

Klassifizierung

Es gibt drei Arten des Plasmaschneidens:

Kleinstrom-Plasmaschneiden verwendet eine Stromstärke von 70 bis 100 Ampere, der Lichtbogen gehört zu den Nicht-Transfer-Lichtbögen und wird für das manuelle Schneiden von 5 bis 25 mm dünnen Blechen oder für Bearbeitungen wie Schlitzgießen und Stanzen verwendet;

Großstrom-Plasmaschneiden 100 bis 200 Ampere oder mehr Strom verwendet, gehört der Lichtbogen zu einem Transferlichtbogen (siehe Plasma Lichtbogenschweißen) und wird für das mechanische Schneiden von Materialien mit großer Dicke (12 bis 130 mm) oder das formgebende Schneiden verwendet;

Wasserstrahl-Plasmaschneiden Der Außenmantel des Schneidbrenners ist mit einer ringförmigen Wasserstrahldüse ausgestattet, und das versprühte Wasser kann den beim Schneiden entstehenden Rauch und Lärm reduzieren und die Schnittqualität verbessern.

Mit dem Plasmalichtbogen lassen sich Edelstahl, hochlegierter Stahl, Gusseisen, Aluminium und seine Legierungen sowie nichtmetallische Werkstoffe wie Erze, Zementplatten, Keramik usw.

Die Schnitte des Plasmalichtbogens sind schmal, glatt und flach, und die Qualität ist ähnlich wie bei der Präzisionsarbeit. Brennschneiden.

Unter den gleichen Bedingungen ist die Schneidgeschwindigkeit des Plasmalichtbogens höher als die des Autogenschneidens, und auch der Schneidstoffbereich ist größer als der des Autogenschneidens.

Die Auswahl der Parameter für das Plasmaschneiden ist entscheidend für die Schnittqualität, die Geschwindigkeit und die Effizienz.

1. Schneidestrom

Der Schneidestrom ist der wichtigste Schneidparameterdie direkt die Schnittdicke und die Schnittgeschwindigkeit, d. h. die Schnittfähigkeit, bestimmt.

Mit steigendem Schneidstrom erhöht sich die Lichtbogenenergie, die Schneidfähigkeit verbessert sich, die Schneidgeschwindigkeit wird schneller, der Lichtbogendurchmesser nimmt zu und der Lichtbogen wird dicker, wodurch der Schnitt breiter wird.

Ist der Schneidstrom zu hoch, steigt die thermische Belastung der Düse, die Düse wird zu früh beschädigt, und die Schnittqualität nimmt natürlich ab oder es ist sogar kein normaler Schnitt möglich.

Daher ist es notwendig, den Schneidstrom und die entsprechende Düse entsprechend der Dicke des zu schneidenden Materials auszuwählen.

2. Schnittgeschwindigkeit

Aufgrund der unterschiedlichen Dicke, des Materials, des Schmelzpunkts, der Wärmeleitfähigkeit und der Oberflächenspannung nach dem Schmelzen des Materials ist auch die gewählte Schnittgeschwindigkeit unterschiedlich.

Eine mäßige Erhöhung der Schnittgeschwindigkeit kann die Schnittqualität verbessern, d. h. der Schnitt ist etwas schmaler, die Schnittfläche ist glatter und die Verformung ist geringer.

Wenn die Schnittgeschwindigkeit zu schnell ist, ist die Wärmezufuhr während des Schneidens geringer als die erforderliche Menge, der Strahl im Schnitt kann die geschmolzene Schmelze nicht sofort wegblasen, es bildet sich ein größerer Rückstand, begleitet von Schnittkrätze, und die Qualität der Schnittfläche nimmt ab.

3. Lichtbogenspannung

Plasmaschneidanlagen haben im Allgemeinen eine hohe Leerlaufspannung und Arbeitsspannung.

Bei Verwendung von ionisierenden Gasen wie Stickstoff, Wasserstoff oder Luft ist die zur Stabilisierung des Plasmalichtbogens erforderliche Spannung höher.

Bei festem Strom bedeutet die Erhöhung der Spannung, dass die Lichtbogenenthalpie steigt, der Strahldurchmesser abnimmt und der Gasdurchsatz steigt, was zu einer höheren Schnittgeschwindigkeit und einer besseren Schnittqualität führt.

Die Leerlaufspannung beträgt 120-600 V, die Spannung der Lichtbogensäule darf 65% der Leerlaufspannung nicht überschreiten und beträgt im Allgemeinen die Hälfte der Leerlaufspannung.

Derzeit liegt die Leerlaufspannung der auf dem Markt befindlichen Plasmaschneidanlagen im Allgemeinen bei 80-100 V.

Eine Plasmaschneidmaschine ist eine hochentwickelte industrielle Schneidanlage, die aus den folgenden Hauptkomponenten besteht:

CNC-Plasmaschneidmaschinen lassen sich anhand ihrer Betriebsumgebung und Schneidqualität in verschiedene Kategorien einteilen, wobei jede von ihnen deutliche Vorteile für bestimmte Anwendungen bietet:

Operatives Umfeld:

Schnittqualität:

Die Wahl des Plasmaschneidgerätes hängt von Faktoren wie Materialstärke, erforderliche Schnittqualität, Produktionsvolumen und Umweltaspekten ab. Moderne Systeme können Funktionen wie automatische Gaskonsole, Höhensteuerung und CNC-Integration umfassen, um die Schneidleistung und Effizienz weiter zu verbessern.

1. Prüfen und bestätigen Sie, dass die Strom-, Gas- und Wasserquelle frei von Strom-, Gas- und Wasserlecks sind und sicher geerdet oder mit Null verbunden sind.

2. Der Schlitten und das Werkstück sollten sich in der richtigen Position befinden, und der positive Pol des Werkstücks und des Schneidkreises sollten miteinander verbunden sein, und unter der Arbeitsfläche sollte eine Schlackengrube vorhanden sein.

3. Wählen Sie die Düsenöffnung je nach Material, Art und Dicke des Werkstücks und stellen Sie die Schneidstromquelle, den Gasfluss und die Elektrodenkontraktion ein.

4. Der automatische Schneidewagen sollte leer gedreht werden und die Schnittgeschwindigkeit sollte gewählt werden.

5. Die Bediener müssen Schutzmasken tragen, elektrisches Schweißen Handschuhe, Mützen, Filtermasken und Ohrenschützer mit Geräuschunterdrückung. Personen, die keine Schutzbrille tragen, ist es strengstens untersagt, Plasmalichtbögen direkt zu beobachten, und es ist strengstens verboten, sich mit nackter Haut Plasmalichtbögen zu nähern.

6. Beim Schneiden sollte der Bediener auf der windzugewandten Seite stehen, um zu arbeiten. Luft kann aus dem unteren Teil des Arbeitstisches angesaugt werden, und der offene Bereich auf dem Arbeitstisch sollte reduziert werden.

7. Wenn die Leerlaufspannung beim Schneiden zu hoch ist, überprüfen Sie die elektrische Erdung, die Nullstellung und die Isolierung des Brennergriffs, isolieren Sie den Arbeitstisch von der Erde oder installieren Sie einen Leerlaufunterbrecher im elektrischen Steuersystem.

8. Der Hochfrequenzgenerator sollte mit einer abschirmenden Abdeckung versehen sein. Nach Zündung des Hochfrequenzlichtbogens ist der Hochfrequenzkreislauf sofort zu unterbrechen.

9. Die Verwendung von Thorium- und Wolfram-Elektroden sollte den in Artikel 12.7.8 des JGJ33-2001 genannten Vorschriften entsprechen.

10. Das Personal des Schneidbetriebs und das Hilfspersonal müssen die erforderliche Arbeitsschutzausrüstung tragen. Sie müssen auch Maßnahmen ergreifen, um Stromschlag, Sturz aus großer Höhe, Gasvergiftung, Feuer und andere Unfälle zu vermeiden.

11. Die auf der Baustelle eingesetzte Schweißmaschine sollte über eine Maschinenhalle als Regen-, Feuchtigkeits- und Sonnenschutz verfügen und mit entsprechenden Feuerlöscheinrichtungen ausgestattet sein.

12. Beim Schweißen oder Schneiden in der Höhe müssen Sicherheitsgurte angelegt und Brandschutzmaßnahmen um und unter dem Schweiß- oder Schneidbereich getroffen werden, und es muss eine Aufsichtsperson anwesend sein.

13. Beim Schweißen oder Schneiden an Druckbehältern, verschlossenen Behältern, Ölfässern, Rohrleitungen oder Werkstücken, die mit brennbarem Gas oder brennbarer Lösung verunreinigt sind, muss zuerst der Druck im Behälter oder in der Rohrleitung abgebaut und das brennbare Gas oder die brennbare Lösung entfernt werden.

Anschließend müssen giftige, schädliche und brennbare Stoffe weggespült werden.

Bei Behältern mit Fettrückständen muss mit Dampf oder alkalischem Wasser gespült werden, und der Deckel muss geöffnet werden, um sicherzustellen, dass der Behälter sauber ist, und dann vor dem Schweißen mit klarem Wasser gefüllt werden.

Beim Schweißen oder Schneiden im Inneren von Behältern müssen Maßnahmen zur Vermeidung von Stromschlägen, Vergiftungen und Erstickungen getroffen werden.

Beim Schweißen oder Schneiden an versiegelten Behältern müssen Luftlöcher vorhanden sein und, falls erforderlich, müssen diese auch geöffnet werden, Beatmungsgeräte müssen an den Luftein- und -austrittsöffnungen angebracht werden.

Die Beleuchtungsspannung im Inneren des Containers darf 12 V nicht überschreiten, und Schweißer und Werkstück müssen isoliert sein. Außerhalb des Containers muss eine Aufsichtsperson benannt werden.

Das Schweißen im Inneren von Behältern, die mit Öl oder Kunststoff beschichtet sind, ist streng verboten.

14. Schweiß- und Schneidarbeiten dürfen nicht an unter Druck stehenden Behältern und Rohrleitungen, an elektrisch geladenen Geräten, an belasteten Teilen von Tragwerken oder an Behältern mit brennbaren und explosiven Stoffen durchgeführt werden.

15. Bei Regenwetter darf nicht im Freien geschweißt werden. Bei Arbeiten in feuchten Bereichen muss der Bediener auf Isoliermaterial stehen und isolierte Schuhe tragen.

16. Nach der Arbeit ist die Stromquelle abzuschalten und die Gas- und Wasserquellen sind zu schließen.

Die richtige Einstellung Ihrer CNC-Plasmaschneidmaschine ist entscheidend für eine optimale Schneidleistung und Qualität. Hier finden Sie eine umfassende Anleitung zur Konfiguration der wichtigsten Parameter:

Betriebsverfahren:

Beim Betrieb einer CNC-Plasmaschneidanlage sind die instabile Schnittqualität und der häufige Austausch von Verbrauchsmaterialien häufig auf einen nicht standardisierten Betrieb und unzureichende Beachtung kritischer Details zurückzuführen. Um Ihren CNC-Plasmaschneidprozess zu optimieren und die Lebensdauer Ihrer Verbrauchsmaterialien zu verlängern, sollten Sie die folgenden Best Practices anwenden:

Wann immer möglich, sollten Sie mit dem Schneiden an der Kante des Werkstücks beginnen, anstatt es zu durchbohren. Das Starten von der Kante aus verlängert die Lebensdauer der Verschleißteile erheblich. Die richtige Technik besteht darin, die Düse direkt auf die Werkstückkante auszurichten, bevor der Plasmalichtbogen gezündet wird.

Eine zu lange Dauer des Pilotlichtbogens führt zu einer schnellen Abnutzung von Düse und Elektrode. Positionieren Sie den Brenner in der entsprechenden Übergangshöhe, bevor Sie mit dem Schneiden beginnen, um die Dauer des Pilotlichtbogens zu reduzieren.

Eine Überlastung der Düse (d. h. Überschreiten der Nennstromkapazität) führt zu einem vorzeitigen Ausfall. Stellen Sie den Schneidstrom auf etwa 95% der Nennkapazität der Düse ein. Wenn Sie zum Beispiel eine Düse mit 100 A Nennstrom verwenden, arbeiten Sie mit 95 A.

Halten Sie den vom Hersteller empfohlenen Abstand ein - den Abstand zwischen der Schneiddüse und der Werkstückoberfläche. Erhöhen Sie bei Einstecharbeiten den Abstand auf etwa das Doppelte des normalen Schneidabstands oder auf die maximale Höhe, auf die der Plasmalichtbogen effektiv übertragen kann.

Versuchen Sie nicht, Materialien zu durchstechen, die dicker sind als die Nennschneidstärke des Systems. In der Regel liegt die maximale Lochstechdicke bei etwa 50% der Nennschnittdicke. Bei Überschreitung dieser Grenze können sowohl das Gerät als auch die Verschleißteile beschädigt werden.

Achten Sie auf die Sauberkeit des Brenners und der Verbrauchsmaterialien, da Verunreinigungen die Leistung der Plasmaanlage erheblich beeinträchtigen. Verwenden Sie beim Austausch von Verbrauchsmaterialien ein sauberes, fusselfreies Tuch als Arbeitsfläche. Überprüfen Sie regelmäßig die Brenneranschlüsse und reinigen Sie die Elektrodenkontaktflächen und Düsen mit geeigneten Reinigungsmitteln, z. B. mit Lösungen auf Wasserstoffperoxidbasis.

Feinabstimmung von Schnittgeschwindigkeit, Stromstärke und Gasdruck je nach Materialart und -stärke. Die richtige Auswahl der Parameter gewährleistet eine optimale Schnittqualität und Lebensdauer der Verschleißteile.

Verwenden Sie bei dicken Materialien die Technik des "beweglichen Einstechens" oder des "rollenden Starts", um die thermische Belastung der Verschleißteile während des Einstechens zu verringern.

Schwankungen in der Verfahrgeschwindigkeit können zu uneinheitlicher Schnittqualität und erhöhtem Verschleiß der Verschleißteile führen. Nutzen Sie die automatische Vorschubsteuerung des CNC-Systems für optimale Ergebnisse.

Implementieren Sie einen routinemäßigen Wartungsplan, einschließlich der regelmäßigen Inspektion von Verbrauchsmaterialien, Gasleitungen und elektrischen Anschlüssen. Kümmern Sie sich umgehend um alle Probleme, um eine Verschlechterung der Schnittqualität und der Systemleistung zu verhindern.

| Index. | Störung | Ursachen des Scheiterns | Die Methode zur Beseitigung des Problems. |

| 1 | Einschalten des Netzschalters. | 1. die Sicherung im Stromversorgungsschalter ist defekt. | Ersetzen. |

| Die Netzkontrollleuchte leuchtet nach dem Einschalten des Netzschalters nicht. | 2. die Sicherung im Stromkasten durchgebrannt ist. | Prüfen und ersetzen. | |

| 3. der Steuertransformator ist defekt. | Ersetzen Sie | ||

| 4. der Netzschalter ist beschädigt. | Ersetzen Sie | ||

| 5. die Kontrollleuchte ist defekt. | Ersetzen Sie | ||

| 2 | Der Druck des Schneidgases kann nicht im Voraus eingestellt werden. | 1. die Luftquelle ist nicht angeschlossen oder es ist keine Luft in der Luftquelle. | Schalten Sie die Luftquelle ein. |

| 2. der Netzschalter nicht in der Position "on" ist. | Einschalten. | ||

| 3. das Druckminderventil ist beschädigt. | Reparieren oder ersetzen. | ||

| 4. die Verdrahtung des elektromagnetischen Ventils ist schlecht. | Prüfen Sie die Verkabelung | ||

| 5. das elektromagnetische Ventil ist defekt. | Ersetzen Sie | ||

| 3 | Wenn Sie während des Betriebs die Taste des Schneidbrenners drücken, strömt kein Gas. | 1. undichte Rohrleitung. | Reparieren Sie das undichte Teil. |

| 2. ein elektromagnetisches Ventil beschädigt ist. | Ersetzen Sie | ||

| 4 | Die Arbeitsanzeige leuchtet nach dem Drücken der Schneidbrennertaste auf, aber der Plasmalichtbogen wird nicht gezündet, obwohl die Leiterdüse mit dem Werkstück in Kontakt ist. | 1.KT1Falsch | Ersetzen Sie |

| 2. der Hochfrequenztransformator beschädigt ist. | Prüfen oder ersetzen. | ||

| 3. Oxidation der Funkenstaboberfläche oder falscher Spaltabstand | Polieren oder Anpassen. | ||

| 4. der Hochfrequenzkondensator C7 hat einen Kurzschluss. | Ersetzen Sie | ||

| 5. Der Luftdruck ist zu hoch | Absenken | ||

| 6. Der Verlust der leitfähigen Düse ist zu kurz | ersetzen. | ||

| 7. Unterbrechung oder Kurzschluss des Brückengleichrichterelements des Gleichrichters | Prüfen und ersetzen Sie es | ||

| 8. Schlechter Kontakt oder offener Stromkreis des Schneidbrennerkabels | Reparieren oder ersetzen | ||

| 9. Das Erdungskabel des Werkstücks ist nicht mit dem Werkstück verbunden. | Verbunden mit dem Werkstück | ||

| 10. Auf der Oberfläche des Werkstücks befindet sich eine dicke Farbschicht oder Schmutz | Reinigen und leitfähig machen | ||

| 5 | Die Schneidkontrollleuchte leuchtet nicht auf, wenn die leitfähige Düse mit dem Werkstück in Kontakt ist und die Schneidtaste gedrückt wird. | 1. Thermischer Kontrollschalter Aktion | Warten auf Abkühlung oder erneutes Arbeiten |

| 2. Der Schalter des Schneidbrenners ist beschädigt | ersetzen. | ||

| 6 | Steuersicherung löst nach Hochfrequenzstart aus. | 1. Hochfrequenztransformator beschädigt | Prüfen und ersetzen |

| 2. Steuertransformator beschädigt | Prüfen und ersetzen | ||

| 3. Kurzschluss der Schützspule | ersetzen. | ||

| 7 | Die Sicherung des Hauptschalters ist durchgeschmolzen. | 1. Kurzschluss des Gleichrichterelements | Prüfen und ersetzen |

| 2 Ausfall des Haupttransformators | Prüfen und ersetzen | ||

| 3. Kurzschluss der Schützspule | Prüfen und ersetzen | ||

| 8 | Es tritt eine hohe Frequenz auf, aber es wird kein Lichtbogen erzeugt. | 1. Die Gleichrichterkomponente ist defekt (im Inneren des Geräts ist ein abnormales Geräusch zu hören) | Prüfen und ersetzen |

| 2. Der Haupttransformator ist beschädigt | Prüfen und ersetzen | ||

| 3. C1-C7 unten | Prüfen und ersetzen | ||

| 9 | Langfristiges Arbeiten ohne Lichtbogenzündung. | 1. Die Temperatur des Haupttransformators ist zu hoch, und der Thermoschalter wird aktiviert | Warten Sie mit der Arbeit, bis es abgekühlt ist. Achten Sie darauf, ob das Kühlgebläse funktioniert und aus welcher Richtung der Wind weht. |

| 1. Hochfrequenztransformator beschädigt | Kontrolle und Reparatur |

Installieren Sie den Brenner mit Präzision und stellen Sie sicher, dass alle Komponenten sicher befestigt sind und dass die Gas- und Kühlluftströme ungehindert fließen können. Führen Sie die Montage auf einer sauberen Oberfläche durch, um Verunreinigungen zu vermeiden. Tragen Sie eine dünne, gleichmäßige Schicht eines geeigneten Schmiermittels auf den O-Ring auf, bis er leicht glänzt, und vermeiden Sie ein zu starkes Auftragen.

Tauschen Sie Verschleißteile bei den ersten Anzeichen einer Leistungsverschlechterung aus, anstatt auf einen Totalausfall zu warten. Stark verschlissene Elektroden, Düsen und Wirbelringe können zu instabilen Plasmalichtbögen führen, die erhebliche Brennerschäden verursachen können. Überprüfen Sie die Verschleißteile regelmäßig und tauschen Sie sie umgehend aus, wenn die Schneidqualität nachlässt.

Reinigen Sie beim Austausch von Verschleißteilen oder bei routinemäßigen Wartungsarbeiten sowohl das Innen- als auch das Außengewinde des Brenners gründlich. Führen Sie bei Bedarf eine Gewindereinigung oder -reparatur durch, um einen optimalen elektrischen Kontakt zu gewährleisten und Probleme mit Lichtbögen zu vermeiden.

Bei vielen Plasmabrennern wird der Strom über die Kontaktfläche zwischen Düse und Elektrode übertragen. Eine Verunreinigung dieser Flächen kann zu einer schlechten Brennerleistung führen. Reinigen Sie diese Bereiche regelmäßig mit Reinigungsmitteln auf Peroxidbasis, die speziell für Plasmaschneidgeräte entwickelt wurden.

Überprüfen Sie täglich die Gas- und Kühlmitteldurchflussraten und -drücke. Halten Sie den Betrieb sofort an, wenn ein unzureichender Durchfluss oder Lecks festgestellt werden, und beheben Sie das Problem, bevor Sie das Schneiden wieder aufnehmen, um Schäden am Brenner zu vermeiden und eine optimale Leistung zu gewährleisten.

Um Kollisionsrisiken zu minimieren, programmieren Sie sorgfältig Schneidpfade mit angemessenen Sicherheitsabständen. Installieren Sie robuste Kollisionsschutzvorrichtungen, die Aufprälle effektiv erkennen und den Brenner schnell einziehen können, um Schäden bei unerwarteten Kollisionen zu vermeiden.

(1) Physikalischer Stoß oder Zusammenstoß des Brenners mit Werkstücken oder Vorrichtungen.

(2) Instabile Plasmalichtbögen aufgrund von verschlissenen oder beschädigten Verschleißteilen.

(3) Lichtbogeninstabilität durch Verunreinigung kritischer Komponenten.

(4) Lichtbogenbildung oder Überhitzung durch lose Verbindungen oder nicht richtig sitzende Teile.

(1) Vermeiden Sie das Auftragen von Fett oder nicht spezifizierten Schmiermitteln auf das Brennergehäuse oder die internen Komponenten.

(2) Verwenden Sie Schmiermittel sparsam an den O-Ringen, um zu verhindern, dass Überschüsse in die Gas- oder Kühlmittelkanäle gelangen.

(3) Entfernen Sie die Schutzhülle, bevor Sie Spritzschutzmittel auftragen, um das Eindringen von Chemikalien in empfindliche Bereiche zu verhindern.

(4) Verwenden Sie Handbrenner niemals als improvisierte Hämmer oder für andere Zwecke als das Plasmaschneiden.

In diesem Artikel werden die wissenschaftlichen Grundlagen und Anwendungsmethoden von Plasmaschneidern vorgestellt. Solange Sie die Sicherheitsausrüstung und die vorbeugenden Maßnahmen beachten, ist die Verwendung eines Plasmaschneiders sehr einfach.

Plasmaschneider können Ihnen helfen, Zeit und Geld zu sparen. Sie sind vielseitig und einfach zu bedienen, und es gibt viele Optionen auf dem Markt.