Dieser Artikel befasst sich mit der faszinierenden Welt des Heißschneidens von Metallen, vom Brennschneiden bis hin zu Plasma- und Laserverfahren. Erfahren Sie mehr über ihre einzigartigen Vorteile, Grenzen und die Auswirkungen auf die moderne Fertigung. Machen Sie sich bereit, die Geheimnisse hinter diesen leistungsstarken Schneidtechniken zu lüften!

Das Warmschneiden von Metallen ist ein wesentlicher Prozess in den meisten Metallverarbeitungsprozessen, wie z. B. in der Blechverarbeitung, wo wir das Stahlblech zunächst in die gewünschte grobe Form schneiden und dann eine Präzisionsbearbeitung oder ein Schweißen durchführen müssen, um das gewünschte Bauteil herzustellen.

In der industriellen Produktion umfasst das Wärmeschneiden von Metallen im Allgemeinen unter anderem das Brennschneiden, das Plasmaschneiden und das Laserschneiden.

Im Vergleich zum Brennschneiden hat das Plasmaschneiden einen größeren Schneidbereich und eine höhere Effizienz.

Die Feinplasmaschneidetechnik hat die untere Grenze der Laserschneiden in Bezug auf die Oberflächenqualität des geschnittenen Materials und ist weitaus kostengünstiger als das Laserschneiden. Daher wird es in der Praxis häufig eingesetzt.

Brennschneiden, Plasmaschneiden und Laserschneiden werden nach der Art der Wärmeenergie und der Schnittform unterschieden.

Der Schnitt entsteht durch Schmelzen von Metall mit einer Flamme, die durch die Verbrennung eines Gemischs aus einem brennbaren Gas und Sauerstoff erzeugt wird, und anschließendes Abblasen.

In der Regel wird Acetylengas verwendet, aber auch Erdölgas, Erdgas oder Kohlegas können eingesetzt werden.

Aufgrund von Faktoren wie Gasdruck, Schneiddüsenhöhe und Vorwärmzeit ist der Gesamtverformungsgrad des geschnittenen Materials beim Brennschneiden relativ groß, so dass die Anforderungen an ein hochpräzises Schneiden nicht erfüllt werden können und die Schneidgeschwindigkeit relativ niedrig ist.

Außerdem muss vor dem Schneiden vorgeheizt werden, was Zeit kostet und die Anpassung an den unbemannten Betrieb erschwert.

1.1.1 Vorteile:

(1) Brennschneiden ist in der Lage, sehr dicken Kohlenstoffstahl zu schneiden, und ihr Schneidbereich ist breit und kann Stahlplatten mit einer Dicke von 6 mm bis 200 mm schneiden;

(2) Der Preis für Brennschneidanlagen ist relativ niedrig, und die anfänglichen Investitionskosten sind ebenfalls gering.

1.1.2 Benachteiligungen:

(1) Lange Vorwärm- und Einstechzeit zum Schneiden erforderlich, langsames Schneiden Geschwindigkeit;

(2) Signifikante thermische Verformung während des Schneidens, vor allem beim Schneiden von dünnen Blechen (0,5-6mm), geringe Schnittgenauigkeit;

(3) Kann keine farbigen Metalle schneiden, wie z. B. Kupfer und Aluminiumund rostfreiem Stahl;

(4) Die Methode der Brennstoffverbrennung ist sehr umweltbelastend und nicht umweltfreundlich.

Das numerisch gesteuerte Brennschneiden von dünnen Blechen (0,5-6 mm) wurde allmählich durch das Plasmaschneiden ersetzt, aber beim Schneiden von dicken und mittleren Blechen ist das numerisch gesteuerte Brennschneiden immer noch unersetzlich, und das Brennschneiden hat aufgrund seines Preisvorteils bei dünnen Blechen immer noch einen gewissen Marktanteil. Bogenschneiden.

Verwendung des Plasmalichtbogens als Wärmequelle und Verwendung von thermischem Hochgeschwindigkeitsplasmagas (z. B. Stickstoff, Argon, Stickstoff-Argon-Gas, Argon-Wasserstoff-Gemisch usw.) zum Schmelzen des Metalls und Abblasen zur Bildung einer Schneidnaht.

Unter den gleichen Bedingungen, Plasmaschneiden Die Geschwindigkeit ist höher als beim Brennschneiden, und auch die Bandbreite der zu schneidenden Materialien ist größer als beim Brennschneiden.

Es gibt drei gängige Arten: Kleinstrom-Plasmaschneiden, Großstrom-Plasmaschneiden und Wasserstrahl-Plasmaschneiden.

1.2.1 Vorteile:

(1) Wide Schneiden Feld, kann alle schneiden Bleche;

(2) Schnelle Schnittgeschwindigkeit, hohe Effizienz, Schnittgeschwindigkeit kann 10m/min oder mehr erreichen;

(3) Schneidgenauigkeit ist höher als beim Brennschneiden, Unterwasserschneiden hat keine Verformung, und feine Plasmaschneiden Die Genauigkeit ist sogar noch höher.

1.2.2 Benachteiligungen:

(1) Das Schneiden von Stahlblechen über 20 mm ist schwierig und erfordert eine hochleistungsfähige und teure Plasmaquelle.

(2) Beim Schneiden von dicken Platten ist die Vertikalität des Schnitts schlecht, und der Schnitt wird V-förmig.

Das Plasmaschneiden unter Wasser kann Lärm, Staub, schädliche Gase und Lichtbogenverschmutzung, die während des Schneidens entstehen, beseitigen und so die Arbeitsumgebung effektiv verbessern.

Weiterführende Lektüre: CNC-Plasmaschneiden Staubentfernung: Erklärt

Mit dem Einsatz des Feinplasmaschneidens hat sich die Schnittqualität dem Niveau des Laserschneidens angenähert, und mit der Ausgereiftheit der Hochleistungsplasmaschneidtechnologie hat die Schnittdicke 150 mm überschritten, wodurch sich der Schnittbereich von CNC-Plasmaschneiden Maschinen.

Schneiden mit einem Laserstrahl als Wärmequelle (Laserquelle).

Seine Temperatur übersteigt 11000℃, genug, um jedes Material zu verdampfen. Das Laserschneiden hat eine schmale, präzise Schnittkante, eine glatte Oberfläche und eine Qualität, die jeder anderen thermischen Schneidmethode überlegen ist.

Die Laserquelle ist im Allgemeinen ein CO2 Laserstrahl mit einer Arbeitsleistung von 500~2500 Watt, der Laserstrahl wird durch Linsen und Reflektorspiegel auf einen sehr kleinen Bereich konzentriert.

Die hochkonzentrierte Energie kann einen lokalen Bereich schnell aufheizen und den rostfreien Stahl zum Verdampfen bringen.

Da die Energie hochkonzentriert ist, wird außerdem nur eine geringe Wärmemenge auf andere Teile des Stahls übertragen, was zu minimalen oder gar keinen Verformungen führt.

Der Laser kann präzise schneiden komplizierte Formen aus Rohmaterial, und das geschnittene Rohmaterial muss nicht weiter verarbeitet werden.

1.3.1 Vorteile:

(1) Gute Schnittqualität, schmale Schnittbreite, hohe Genauigkeit, gut Oberflächenrauhigkeit des Schnittes, und in der Regel ist keine weitere Bearbeitung erforderlich;

(2) Kann direkt nach der Verarbeitung geschweißt werden;

(3) Schnelle Schnittgeschwindigkeit, kleine Wärmeeinflusszone, minimale Verformung;

(4) Sauber, sicher und frei von Verschmutzung.

1.3.2 Benachteiligungen:

(1) Derzeit eignet sich das Laserschneiden nur zum Schneiden dünner Bleche (das Bohren von Löchern in dicke Bleche dauert in der Regel sehr lange);

(2) Der Preis der Laserschneidanlagen ist ziemlich teuer, etwa 1,5 Millionen Yuan oder mehr.

Ausgehend von der derzeitigen Situation der Anwendung Laserschneidenwerden mehr und mehr Unternehmen die CO2 Laserschneidetechnik.

CO2 Das Laserschneiden ist weit verbreitet bei 12 mm dicken kohlenstoffarmen Stahlblechen, 6 mm dicken Edelstahlblechen und 20 mm dicken nichtrostenden Stahlblechen.metallische Werkstoffe.

Für das Schneiden von dreidimensional gekrümmten Oberflächen wird es inzwischen auch in der Automobil- und Luftfahrtindustrie eingesetzt.

Brennschneiden, Plasmaschneiden und Laserschneiden sind derzeit gefragt, wobei jedes Verfahren einen gewissen Marktanteil hat, abhängig von den Schneidanforderungen und den Marktpreisen.

Ein Vergleich ihrer technisch-wirtschaftlichen Merkmale ist den Tabellen 1 und 2 zu entnehmen.

Tabelle 1: Vergleich der drei Schneideverfahren

| Technischer und wirtschaftlicher Vergleich von drei Schneidverfahren | |||||

| Schnittverfahren | Brennschneiden | Plasmaschneiden | Laserschneiden | ||

| Wärmequelle Energie | klein | mittel | groß | ||

| Geeignete Materialien zum Schneiden | Kohlenstoffstahl, niedrig legierter Stahl | Stahl mit niedrigem Kohlenstoffgehalt, niedrig legierter Stahl, rostfreier Stahl, Stahl, Aluminium und seine Legierungen sowie andere Nichteisenmetalle. | Stahl mit niedrigem Kohlenstoffgehalt, niedrig legierter Stahl, rostfreier Stahl, Nichteisenmetalle und Nichtmetalle. | ||

| Maximale Schnittstärke/mm | =4000 Kohlenstoffstahl) | =200 (Edelstahl) | =20 (Stahl) | ||

| Schnittgeschwindigkeit/mm.min-1 | <1 mm | – | 3000 | >5000 | |

| 2 | – | 4000 | 3500 | ||

| 6 | 600 (Gleichdruckdüsen) | 3700 | 1000 | ||

| 12 | 500 | 2700 (200A Sauerstoff-Plasmaschneiden) | 360 | ||

| 25 | 450 | 1200 | – | ||

| 50 | 300 | 250 | – | ||

| >100 | <150 | – | – | ||

Tabelle 2: Vergleich von zwei der drei Schneideverfahren

| Vergleich der technisch-wirtschaftlichen Merkmale der drei Schneidverfahren | |||

| Schnittverfahren | Brennschneiden | Plasmaschneiden | Laserschneiden |

| Schnittbreite/mm | 1.5-2.5 | 2.5-5.0 | 0.2-0.8 |

| Schnittverformung | groß | klein | Minimum |

| Schnittmaßgenauigkeit/mm | Schlecht 1-2 | Im Allgemeinen 0,5-1 (0,2) | Sehr gut 0,2 |

| Rechtwinkligkeit der Schnittfläche | gut | Schlecht | gut |

| Rauheit der Schnittfläche | allgemein | sehr gut | vorzugsweise |

| Schmelzgrad der Oberkante der Schnittfläche | nicht groß | Groß (nicht groß) | Sehr klein |

| Wärmebeeinflusste Zone (Einheit absorbierte Wärme)/J.mm-1 | Groß (22.53) | Mittel (klein) (7,33) | Klein (4.09) |

| Umweltverschmutzung | allgemein | Große (Staub, Lärm, Lichtbogen, etc.) Unterwasserschneiden kann stark reduziert werden | sehr selten |

| Ausrüstungsinvestition abgeschlossen/festgelegt | Niedrig | Unter | Hoch |

Das Plasmaschneiden kann in Verbindung mit verschiedenen Arbeitsgasen verschiedene Metalle schneiden, die sich mit dem Sauerstoffschneiden nur schwer schneiden lassen, insbesondere Nichteisenmetalle (Edelstahl, Aluminium, Kupfer), Titan, Nickel), mit noch besseren Schneidergebnissen.

Sein Hauptvorteil besteht darin, dass bei Metall schneiden Mit einer geringen Dicke ist das Plasmaschneiden schnell, insbesondere beim Schneiden von normalen Kohlenstoffstahlblechen, mit einer Geschwindigkeit, die das 5- bis 6-fache des Gasschneidens erreichen kann, mit einer glatten Schnittfläche, minimaler thermischer Verformung und fast keiner thermischen Einwirkungszone.

Mit der Weiterentwicklung der Hochleistungsplasmaschneidtechnologie kann die Schnittdicke bis zu 150 mm betragen, und der Einsatz der Wasserstrahltechnologie beim Hochleistungsplasmaschneiden hat dazu geführt, dass die Schnittqualität nahe an die untere Präzisionsgrenze (±0,2 mm) des Laserschneidens heranreicht.

Aufgrund des hohen Preises von Laserschneidmaschinen und ihrer derzeitigen Eignung nur für das Schneiden dünner Bleche (in der Regel mit einem langen Loch Bohren Zeit für dicke Bleche), und mit Feinplasmaschneidmaschinen, die eine Schneidgenauigkeit haben, die die untere Grenze des Laserschneidens erreichen kann, und eine ähnliche Schnittflächenqualität, aber mit Schneidkosten, die weit unter denen des Laserschneidens liegen, etwa 1/3, mit einer maximalen Schneiddicke von 25 mm, ist es vorteilhaft, die teuren Laserschneidmaschinen durch Feinplasmaschneidmaschinen zu ersetzen, um Hochgeschwindigkeits- und Feinschneiden von mittleren und dünnen Blechen auf die wirtschaftlichste Weise durchzuführen.

3.1.1 Das Plasmaschneiden kann unterteilt werden in Plasma-Sauerstoff-Schneiden, Plasma-Stickstoff-Schneiden, Plasma Luftschneidenund das Argon-Wasserstoff-Plasmaschneiden auf der Basis des Plasmagases.

Aufgrund der unterschiedlichen physikalischen und chemischen Eigenschaften der verwendeten Arbeitsmedien finden verschiedene Schneidverfahren unterschiedliche Anwendung.

(1) Plasma-Sauerstoff-Schneiden hat die Merkmale der hohen Schnittgeschwindigkeit, kleine Werkstück Verformung und schnelle Elektrode Verbrauch, aufgrund der hohen Dissoziation Wärme, gute Wärme-Transport, und aktive chemische Eigenschaften von Sauerstoff als Arbeitsgas, und ist in der Regel nur für das Schneiden von Kohlenstoffstahl verwendet;

(2) Plasma-Stickstoff-Schneiden verwendet Stickstoff als Arbeitsgas, und aufgrund der Anwesenheit von Stickstoff ist es einfach, eine nitrierte Schicht auf der Schneidoberfläche zu erzeugen, was zu einer schlechten Oberflächenqualität führt, aber da Stickstoff billig ist, wird diese Methode im Allgemeinen zum Schneiden von rostfreiem Stahl verwendet, der nicht direkt als Schweißmaterial und mit geringen Anforderungen an die Oberflächenqualität;

(3) Das Plasmaschneiden mit Luft als Arbeitsmedium hat die Gemeinsamkeiten der beiden oben genannten Schneidverfahren und wird auch zum Schneiden von Kohlenstoffstahl mit geringen Anforderungen an die Oberflächenqualität eingesetzt.

In den letzten Jahren hat China die Entwicklung von Kleinstrom-Plasmaschneidanlagen vorangetrieben, die immer häufiger eingesetzt werden, und die Entwicklung von Inverter-Luftplasma-Schneidanlagen hat die Voraussetzungen für Energieeinsparungen geschaffen;

(4) Plasma-Argon-Wasserstoff-Schneidverfahren verwendet leicht ionisierbare Argon und Wasserstoff mit guter Wärmeleitfähigkeit als Arbeitsgas, und die Kombination der beiden kann eine stabile, hochenergetische Lichtbogensäule und einen Plasmastrahl mit starker Schneidfähigkeit bilden.

Aufgrund seines hohen Preises wird es jedoch in der Regel verwendet für Schneiden von rostfreiem Stahl und Aluminium mit hohen Anforderungen an die Schnittqualität.

3.1.2 Klassifizierung des Plasmaschneidens und seiner Anwendungen

Basierend auf dem Plasmaschneidmedium, der Kühlmethode des Plasmastrahls und der Schnittqualität können Plasmaschneidverfahren in traditionelles Plasmaschneiden, Zweigas-Plasmaschneiden, Wasserstrahl-Plasmaschneiden und Feinplasmaschneiden unterteilt werden.

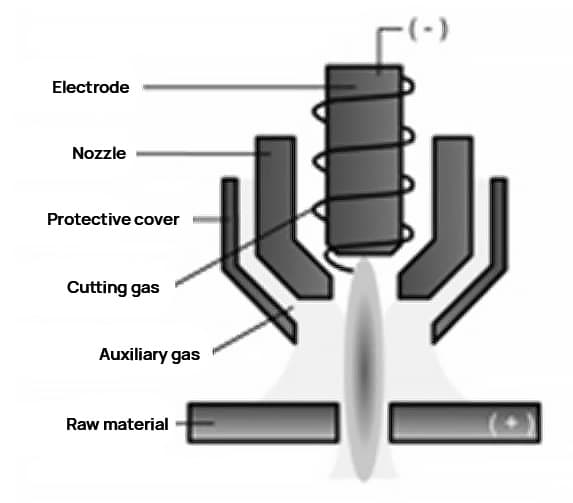

(1) Beim herkömmlichen Plasmaschneiden (Abbildung 1) wird in der Regel das gleiche Gas (in der Regel Luft oder Stickstoff) zur Kühlung und Erzeugung des Plasmalichtbogens verwendet.

Die meisten Systeme haben einen Nennstrom von weniger als 100 A und können Materialien mit einer Dicke von weniger als 16 mm schneiden, was vor allem für handgeführte Schneideanwendungen genutzt wird.

(2) Beim Zweigas-Plasmaschneiden (Abbildung 2) werden zwei Gase verwendet, eines zur Erzeugung des Plasmas und das andere zum Schutz. Das Schutzgas wird verwendet, um den Schneidbereich von der Luft zu isolieren, was zu einer glatteren Schnittkante führt.

Dies ist auch das beliebteste Schneidverfahren, da verschiedene Gaskombinationen verwendet werden können, um die beste Schnittqualität für ein bestimmtes Material zu erzielen.

(3) Das wassergeschützte Plasmaschneiden (Abbildung 3) ist eine Weiterentwicklung des Zwei-Gas-Verfahrens, bei dem Wasser anstelle des Schutzgases verwendet wird. Es verbessert die Kühlwirkung der Düse und des Werkstücks und kann beim Schneiden von rostfreiem Stahl eine bessere Schnittqualität erzielen.

Dieses Verfahren ist nur für industrielle Schneidanwendungen geeignet.

(4) Beim Wasserstrahlplasmaschneiden (Abbildung 4) wird ein Gas zur Erzeugung eines Plasmas verwendet und Wasser direkt radial oder wirbelförmig in den Lichtbogen eingespritzt, wodurch der Verdichtungsgrad des Lichtbogens und damit die Dichte und Temperatur des Lichtbogens stark erhöht werden.

Der Strombereich des Wasserstrahl-Plasmaschneidens liegt bei 260 bis 750 A und wird für das hochwertige Schneiden verschiedener Materialien unterschiedlicher Dicke verwendet.

Dieses Verfahren ist ebenfalls nur für industrielle Schneidanwendungen geeignet.

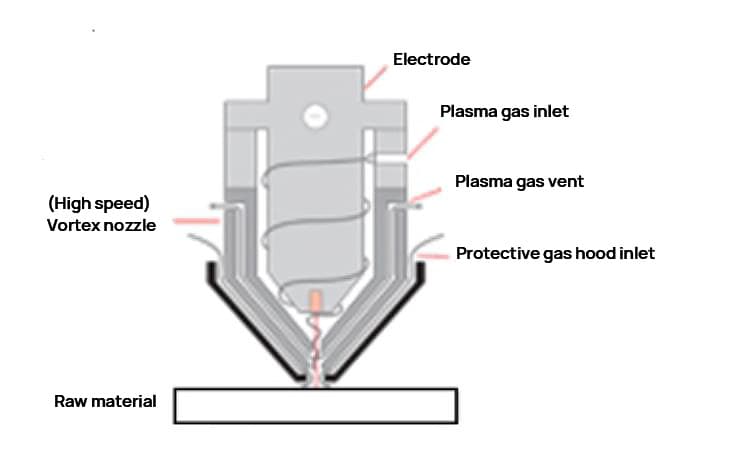

(5) Das Feinplasmaschneiden (Abbildung 5) ist ein Verfahren mit einer hohen Stromdichte des Plasmalichtbogens, die in der Regel ein Mehrfaches der Stromdichte eines herkömmlichen Plasmalichtbogens beträgt.

Die Stabilität des Lichtbogens wurde auch durch die Einführung von Techniken wie rotierende Magnetfelder verbessert, was zu einer sehr hohen Schnittgenauigkeit führt.

Beim Schneiden von dünnen Materialien (weniger als 16 mm) kann bei niedrigeren Geschwindigkeiten eine hervorragende Schnittqualität erzielt werden. Die Qualitätsverbesserung ist auf den Einsatz modernster Technologie zur sehr effektiven Komprimierung des Lichtbogens zurückzuführen, wodurch die Energiedichte deutlich erhöht wird.

Die Anforderung, mit einer niedrigeren Geschwindigkeit zu fahren, besteht darin, dass sich die Bewegungsvorrichtung genauer entlang der vorgegebenen Kontur bewegen kann. Dieses Verfahren wird nur bei industriellen Schneidanwendungen eingesetzt.

Es gibt viele Parameter für den Plasmaschneidprozess, darunter Schneidstrom, Schneidgeschwindigkeit, Lichtbogenspannung, Arbeitsgas und Durchflussmenge, Düsenhöhe usw.

Verschiedene Parameter wirken sich unterschiedlich stark auf die Stabilität und Qualität des Schneidprozesses aus. Die Parameter müssen je nach Art des Schneidstoffs, der Dicke des Werkstücks und den spezifischen Anforderungen beim Schneiden ausgewählt werden.

Der Schneidstrom ist der wichtigste Parameter des Schneidprozesses, der direkt die Schnittdicke und -geschwindigkeit, d. h. die Schneidfähigkeit, bestimmt.

Der Einfluss des Schneidstroms auf das Schneiden ist wie folgt:

(1) Eine Erhöhung des Schneidstroms erhöht die Lichtbogenenergie, verbessert die Schneidfähigkeit und erhöht die Schneidgeschwindigkeit entsprechend.

(2) Ein höherer Schneidstrom erhöht den Lichtbogendurchmesser, wodurch der Lichtbogen dicker und der Schnitt breiter wird.

(3) Ein zu hoher Schneidstrom erhöht die thermische Belastung der Düse, wodurch die Düse zu früh beschädigt wird und die Schnittqualität sinkt oder sogar ein normales Schneiden unmöglich wird.

Daher müssen der richtige Schneidstrom und die entsprechende Düse auf der Grundlage der Dicke des zu schneidenden Materials ausgewählt werden.

Eine Überlastung der Düse (d. h. eine Überschreitung des Arbeitsstroms der Düse) führt schnell zur Beschädigung der Düse. Die Stromstärke sollte im Allgemeinen 95% des Arbeitsstroms der Düse betragen.

Der optimale Schnittgeschwindigkeitsbereich kann anhand der Geräteanweisungen oder durch Versuche ermittelt werden. Aufgrund von Faktoren wie Materialstärke, Material, Schmelzpunkt, Wärmeleitfähigkeit und Oberflächenspannung nach dem Schmelzen ändert sich auch die Schnittgeschwindigkeit entsprechend.

Der Einfluss der Schnittgeschwindigkeit auf das Schneiden spiegelt sich vor allem in den folgenden Aspekten wider:

(1) Eine mäßige Erhöhung der Schnittgeschwindigkeit kann die Schnittqualität verbessern, d.h. der Schnitt ist etwas schmaler und die Schnittfläche glatter, und gleichzeitig kann die Verformung reduziert werden.

(2) Wenn die Schnittgeschwindigkeit zu hoch ist, ist die Energie der Schnittlinie geringer als der erforderliche Wert, und die Schlacke kann nicht schnell vom Strahl abgeblasen werden, was zu einer größeren Menge an Rückständen und hängender Schlacke führt, und die Oberflächenqualität des Schnitts nimmt ab.

(3) Wenn die Schnittgeschwindigkeit zu niedrig ist, weil das Schneiden der Kathode des Plasmalichtbogens ist, um die Stabilität des Lichtbogens selbst zu erhalten, muss die Kathode Flecken oder Kathodenbereich einen Platz für die Durchführung von Strom in der Nähe der nächsten Schnittnaht zu finden, zur gleichen Zeit, wird es mehr Wärme in die radiale Richtung des Strahls zu übertragen, wodurch der Schnitt breiter.

Das geschmolzene Material auf beiden Seiten des Schnitts sammelt sich und verfestigt sich am unteren Rand, wobei sich schwer zu entfernende Schlacke bildet, und der obere Rand des Schnitts bildet aufgrund der übermäßigen Erhitzung und des Schmelzens eine Rundung.

(4) Wenn die Geschwindigkeit extrem niedrig ist, wird der Lichtbogen aufgrund des breiten Schnitts sogar erlöschen. Es wird deutlich, dass gute Schnittqualität und Schnittgeschwindigkeit untrennbar miteinander verbunden sind.

Die Schneidgeschwindigkeit sollte auf der Grundlage der Leistung des Plasmalichtbogens, der Werkstückdicke und des Materials bestimmt werden. Bei gleicher Schneidleistung sollte die Schneidgeschwindigkeit für Aluminium aufgrund seines niedrigen Schmelzpunkts schneller, für Stahl aufgrund seines hohen Schmelzpunkts langsamer und für Kupfer aufgrund seiner guten Wärmeleitfähigkeit und schnellen Wärmeabfuhr langsamer sein.

Im Allgemeinen wird davon ausgegangen, dass die normale Ausgangsspannung der Stromquelle die Schneidspannung ist.

Plasmaschneidanlagen haben in der Regel eine hohe Leerlaufspannung und Arbeitsspannung, und bei Verwendung von Hochionisationsgasen wie Stickstoff, Wasserstoff oder Luft ist die zur Stabilisierung des Plasmalichtbogens erforderliche Spannung höher.

Wenn der Strom konstant ist, bedeutet die Erhöhung der Spannung eine Erhöhung der Lichtbogenenthalpie und der Schneidfähigkeit.

Wenn gleichzeitig mit der Erhöhung der Enthalpie der Durchmesser des Strahls verringert und die Durchflussmenge des Gases erhöht wird, lassen sich häufig eine höhere Schnittgeschwindigkeit und eine bessere Schnittqualität erzielen.

Das Arbeitsgas umfasst das Schneidgas und das Hilfsgas, und einige Geräte benötigen auch das Startlichtbogengas.

Die Wahl des geeigneten Arbeitsgases richtet sich in der Regel nach der Art, der Dicke und der Schneidmethode des Materials. Schneidstoff.

Das Schneidgas soll die Bildung des Plasmastrahls sowie die Entfernung des geschmolzenen Metalls und der Oxide im Schnitt gewährleisten.

Ein zu hoher Gasstrom kann mehr Lichtbogenwärme abführen, die Länge des Strahls verkürzen, die Schneidfähigkeit verringern und eine Instabilität des Lichtbogens verursachen, während ein zu geringer Gasstrom dazu führen kann, dass der Plasmalichtbogen seine GeradheitDadurch wird der Schnitt flacher, und es entsteht leichter Schlacke.

Daher muss der Gasfluss gut auf den Schneidstrom und die Geschwindigkeit abgestimmt sein.

Derzeit wird bei Plasmaschneidanlagen der Gasfluss meist über den Gasdruck gesteuert, denn wenn der Durchmesser des Pistolenkörpers festgelegt ist, wird der Fluss durch die Steuerung des Gasdrucks geregelt.

Der Gasdruck zum Schneiden einer bestimmten Materialstärke sollte in der Regel nach den Angaben des Geräteherstellers gewählt werden.

Bei anderen speziellen Anwendungen muss der Gasdruck durch tatsächliche Schneidversuche ermittelt werden.

Der richtige Arbeitsgasdruck (Durchfluss) ist sehr wichtig für die Lebensdauer der Verschleißteile. Ist der Druck zu hoch, wird die Lebensdauer der Elektroden stark verkürzt, ist der Druck zu niedrig, wird die Lebensdauer der Düsen beeinträchtigt.

Plasmaschneidsysteme benötigen trockenes und sauberes Arbeitsgas, um ordnungsgemäß zu funktionieren. Verschmutztes Gas ist in der Regel ein Problem des Gaskompressionssystems, das die Lebensdauer der Verschleißteile verkürzt und abnorme Schäden verursacht.

Die Düsenhöhe bezieht sich auf den Abstand zwischen der Stirnfläche der Düse und der Schnittfläche und macht einen Teil der gesamten Bogenlänge aus.

Da beim Plasmaschneiden im Allgemeinen externe Stromquellen mit konstantem Strom oder steilem Abfall verwendet werden, ist die Stromänderung bei einer Vergrößerung der Düsenhöhe gering, aber die Lichtbogenlänge nimmt zu und die Lichtbogenspannung steigt, was zu einer Erhöhung der Lichtbogenleistung führt;

Gleichzeitig erhöht sich jedoch die Lichtbogenlänge, die der Umgebung ausgesetzt ist, und der Energieverlust der Lichtbogensäule nimmt zu.

Unter der kombinierten Wirkung dieser beiden Faktoren wird der erste oft durch den zweiten vollständig ausgeglichen, und stattdessen sinkt die effektive Schneidenergie, was zu einer Verringerung der Schneidfähigkeit führt.

Dies äußert sich in der Regel in einem Nachlassen der Blaskraft des Schneidstrahls, einer Zunahme der Restschlacke an der Unterseite des Schnitts und abgerundeten Kanten an der Oberkante aufgrund von Überschmelzen.

Außerdem vergrößert sich der Durchmesser des Plasmastrahls nach dem Austritt aus der Pistole nach außen, und die Vergrößerung der Düsenhöhe führt zwangsläufig zu einer Vergrößerung der Schnittbreite.

Daher ist die Wahl der kleinsten Düsenhöhe vorteilhaft für die Verbesserung der Schnittgeschwindigkeit und -qualität, aber eine zu geringe Düsenhöhe kann das Phänomen des Doppelbogens verursachen.

Durch die Verwendung einer keramischen Außendüse kann die Düsenhöhe auf Null gesetzt werden, d. h. die Stirnfläche der Düse berührt direkt die Schneidfläche, wodurch gute Ergebnisse erzielt werden können.

Verwenden Sie gemäß den Anweisungen eine angemessene Düsenhöhe, verwenden Sie beim Einstechen einen Abstand vom 2-fachen des normalen Schneidabstands oder verwenden Sie die maximale Höhe, die der Plasmalichtbogen übertragen kann, dies kann die Lebensdauer der Verschleißteile erhöhen.

Um einen hochverdichteten Plasmaschneidbogen zu erhalten, werden bei Schneiddüsen ein kleinerer Düsendurchmesser, eine längere Düsenkanallänge und eine verbesserte Kühlwirkung eingesetzt, wodurch sich der Strom, der durch den effektiven Abschnitt der Düse fließt, erhöht, d. h. die Leistungsdichte des Lichtbogens steigt.

Gleichzeitig erhöht die Kompression auch den Leistungsverlust des Lichtbogens. Daher ist die tatsächliche effektive Energie, die für das Schneiden verwendet wird, geringer als die Ausgangsleistung der Stromquelle, wobei die Verlustrate im Allgemeinen zwischen 25% und 50% liegt.

Einige Verfahren, wie z. B. das Schneiden mit wasserverdichtetem Plasmalichtbogen, weisen eine höhere Energieverlustrate auf, was bei der Festlegung der Schneidprozessparameter oder der Berechnung der Schneidkosten berücksichtigt werden sollte.

Daher ist die tatsächliche Schneiddüse Durchmesser sollte auf der Grundlage der Dicke des zu schneidenden Werkstücks und der gewählten Ionengasart bestimmt werden.

Bei größeren Schnittstärken sollte auch der Düsendurchmesser entsprechend vergrößert werden.

Bei der Verwendung von Ar+H2-Gasgemisch kann der Düsendurchmesser etwas kleiner sein, während er bei der Verwendung von N2 größer sein sollte.

Das 21. Jahrhundert ist eine Ära, in der der Umweltschutz im Vordergrund steht.

Mit dem rasanten Aufschwung der Wirtschaft und der florierenden Entwicklung der verarbeitenden Industrie sind höhere Anforderungen an die Schneidetechnik unvermeidlich.

Die Plasmaschneidtechnik hat viele umweltfreundliche Eigenschaften, so dass die Entwicklung der Plasmaschneidtechnik den Vorteil hat, mit der Zeit Schritt zu halten.

Die Plasmaschneidtechnik kann Lärm, Staub, schädliche Gase und Lichtbögen, die während des Schneidens entstehen, mit Hilfe einer Wasser-Unterwasser-Schneidplattform oder einer Rauch- und Staubbehandlungsvorrichtung beseitigen, was im Wesentlichen den Umweltschutzanforderungen entspricht.

In den letzten Jahren hat sich die Plasmaschneidetechnik rasant weiterentwickelt, und einige präzise Hochgeschwindigkeitsschneidetechniken stehen in Konkurrenz zum Laserschneiden.

Die numerisch gesteuerte Plasmaschneidtechnik ist ein High-Tech-Bereich, der die Plasmaschneidtechnik, die numerische Steuerungstechnik und die Wechselrichter-Stromquelle Sie hat sich mit der Entwicklung der Computersteuerung, der Erforschung der Plasmalichtbogeneigenschaften und der Leistungselektronik weiterentwickelt.

Darüber hinaus kann der Einsatz des numerisch gesteuerten Plasmaschneidens mit automatischer Zuführungsprogrammierungssoftware die Materialausnutzung um 5% bis 10% erhöhen. Bei einer jährlichen Schneidkapazität von 20 Millionen Tonnen können jährlich 100.000 bis 200.000 Tonnen Stahl im Wert von mehreren Milliarden Yuan eingespart werden.

In den Industrieländern besteht der Trend, Brennschneidmaschinen und Laserschneidmaschinen durch numerisch gesteuerte Plasmaschneidmaschinen zu ersetzen.

Plasmaschneidmaschinen werden in verschiedenen Industriezweigen eingesetzt, z. B. in der Automobilindustrie, bei Lokomotiven, Druckbehältern, in der chemischen Industrie, in der Nuklearindustrie, bei allgemeinen Maschinen, im Maschinenbau, bei Stahlkonstruktionen, auf Schiffen und in anderen Bereichen.