Haben Sie schon einmal darüber nachgedacht, wie schädlich der Rauch und der Staub beim Plasmaschneiden sein können? Da sich das Plasmaschneiden immer mehr durchsetzt, ist der Umgang mit diesen Schadstoffen entscheidend für die Einhaltung von Umweltstandards. Dieser Artikel befasst sich mit wirksamen Methoden zur Beseitigung von Staub und Rauch, die von Plasmaschneidanlagen erzeugt werden, einschließlich Trocken- und Nassbehandlungstechniken. Wenn Sie diese Strategien anwenden, können Sie eine sicherere und effizientere Arbeitsumgebung gewährleisten. Tauchen Sie ein und erfahren Sie, wie Sie Ihre Werkstatt sauber halten und die Vorschriften einhalten können.

Durch den weit verbreiteten Einsatz von Plasmaschneidemaschinen stellen Rauch und Staub, die beim Schneiden von Stahlplatten entstehen, ein erhebliches Problem für die Luftverschmutzung dar.

Da die Umweltvorschriften immer strenger werden, kann die anhaltende Rauch- und Staubentwicklung in der Werkstatt zur vorübergehenden Schließung einer Fabrik führen, um sie zu sanieren.

Es ist zwingend erforderlich, ein Verfahren zur Behandlung von Rauch und Staub einzuführen, um diese Abgase zu beseitigen.

Dieser Artikel gibt einen Überblick über die Methoden zur Behandlung von Rauch und Staub, die bei Plasmaschneiden und zielt darauf ab, informativ und hilfreich zu sein.

Für die Behandlung von Stäuben, die von Plasmaschneidanlagen erzeugt werden, gibt es zwei Methoden: die Trockenbehandlung und die Nassbehandlung.

Die moderne Industrie erfordert die Verarbeitung von Schwermetallen und Legierungen. Die Herstellung von Werkzeugen und Transportmitteln, die für die tägliche Arbeit notwendig sind, kann nicht ohne Metalle erfolgen.

So werden beispielsweise Kräne, Autos, Wolkenkratzer, Roboter und Hängebrücken aus präzise verarbeiteten Metallteilen hergestellt. Der Grund dafür ist einfach: Metallwerkstoffe sind sehr robust und langlebig.

Für die meisten Herstellungsprozesse, insbesondere bei großen und/oder robusten Gegenständen, metallische Werkstoffe eine logische Wahl werden.

Interessanterweise ist die Stärke von Metallwerkstoffen auch ihr Nachteil: Da Metalle nicht so leicht beschädigt werden können, ist es schwierig, sie in bestimmte Formen zu bringen.

Wie kann man ein Bauteil, das die Größe und Festigkeit eines Flugzeugflügels hat, präzise schneiden und formen, wenn man es bearbeiten muss? In den meisten Fällen erfordert dies den Einsatz einer Plasmaschneidmaschine.

Stahlbleche sind neben Rohren, Profilen und Draht eine der vier wichtigsten Formen von Stahlerzeugnissen. In den Industrieländern macht die Blechproduktion über 50% der gesamten Stahlproduktion aus. Die Produktion von Stahlblechen in China ist entsprechend dem Wirtschaftswachstum und der industriellen Entwicklung des Landes stetig gestiegen.

Stahlbleche zeichnen sich durch ein großes Verhältnis von Breite zu Dicke und eine große Oberfläche aus und werden je nach Dicke in zwei Hauptkategorien eingeteilt: Dünn- und Dickbleche.

Dünnbleche, die im Warm- oder Kaltwalzverfahren hergestellt werden, haben in der Regel eine Dicke von 0,2 mm bis 4 mm. Diese Bleche finden breite Anwendung in Karosserieblechen, Gerätegehäusen und leichten Bauteilen.

Dickes Stahlblech ist per Definition dicker als 4 mm. In der Praxis wird diese Kategorie weiter unterteilt:

Die Breite der dicken Stahlbleche reicht im Allgemeinen von 600 mm bis 3000 mm und deckt damit verschiedene industrielle Anforderungen ab. Diese Bleche werden je nach ihrem Verwendungszweck weiter unterteilt:

Während des Zweiten Weltkriegs stieg die Produktivität der amerikanischen Industrie sprunghaft an und übertraf die der Achsenmächte bei der Produktion von Rüstungen, Waffen und Flugzeugen um den Faktor fünf. Diese bemerkenswerte Leistung wurde größtenteils den bahnbrechenden Innovationen in der Massenproduktion zugeschrieben, die von der Privatwirtschaft entwickelt wurden.

Ein entscheidender Aspekt dieser technologischen Fortschritte war das Streben nach effizienteren Methoden für das Schneiden und den Zusammenbau von Flugzeugkomponenten. Viele Hersteller in der Luft- und Raumfahrt führten eine neuartige Schweißtechnik mit Schutzgas ein, die einen bedeutenden Fortschritt in der Verbindungstechnik darstellte.

Die entscheidende Entdeckung lag in der Fähigkeit, eine Schutzbarriere um das Schweißbad herum zu schaffen, indem Gas durch einen elektrischen Lichtbogen ionisiert wird. Dieser Schutzmechanismus verhinderte wirksam atmosphärische Verunreinigungen, insbesondere Oxidation, was zu saubereren Schweißnähten und wesentlich festeren Verbundstrukturen führte. Diese Innovation verbesserte nicht nur die Qualität der Schweißnähte, sondern steigerte auch die Produktivität der Montagelinien für Flugzeuge.

In den frühen 1960er Jahren gelang den Ingenieuren ein weiterer Durchbruch in der Brennschneidtechnik. Sie entdeckten, dass sie durch Verengung der Öffnung und Beschleunigung des Gasflusses die Lichtbogentemperatur drastisch erhöhen konnten. Dieses neue System erreichte Temperaturen, die weit über denen herkömmlicher Schweißgeräte lagen und bis zu 30.000 °C erreichten (54.000 °F).

Bei solch extremen Temperaturen ging das Gerät über seine ursprüngliche Schweißfunktion hinaus und entwickelte sich zu einem hocheffizienten Schneidewerkzeug. Der stark fokussierte Plasmalichtbogen konnte mit bemerkenswerter Leichtigkeit und Präzision durch robuste Metalle schneiden, vergleichbar mit einer erhitzten Klinge durch eine nachgebende Substanz.

Die Einführung der Plasmaschneidtechnik hat die Metallverarbeitung revolutioniert. Sie verbesserte die Schneidgeschwindigkeit, die Präzision und die Vielseitigkeit bei einer Vielzahl von Metallen und Materialstärken drastisch. Das Plasmaschneiden wurde schnell zu einem unverzichtbaren Werkzeug in Branchen, die von der Automobilherstellung bis zum Schiffbau reichen, da es Möglichkeiten bietet, die zuvor mit herkömmlichen autogenen oder mechanischen Schneidverfahren unerreichbar waren.

Die Fähigkeit eines Plasmaschneiders, Metall leicht zu durchdringen, ist auf die einzigartigen Eigenschaften des Plasmazustands zurückzuführen. Was also ist der Plasmazustand?

In der Welt gibt es vier Zustände der Materie. Die meisten Stoffe, mit denen wir im täglichen Leben in Berührung kommen, sind entweder fest, flüssig oder gasförmig. Der Zustand eines Stoffes wird durch die Wechselwirkung zwischen seinen Molekülen bestimmt. Nehmen Sie Wasser als Beispiel:

Festes Wasser ist Eis. Eis ist ein Feststoff, der aus elektrisch neutralen Atomen besteht, die in einem hexagonalen Kristallgitter angeordnet sind. Aufgrund der stabilen Wechselwirkung zwischen den Molekülen behält es seine feste Form bei.

Flüssiges Wasser ist der Zustand, den wir trinken. Zwischen den Molekülen besteht immer noch eine Wechselwirkung, aber sie bewegen sich mit geringer Geschwindigkeit zueinander. Flüssigkeiten haben ein festes Volumen, aber keine feste Form. Die Form der Flüssigkeit ändert sich je nach der Form des Gefäßes, in dem sie sich befindet.

Gasförmiges Wasser ist Wasserdampf. In Wasserdampf bewegen sich die Moleküle mit hoher Geschwindigkeit und haben keine Verbindung zueinander. Da es keine Wechselwirkungskräfte zwischen den Molekülen gibt, hat das Gas keine feste Form und kein festes Volumen.

Die Menge an Wärme (umgewandelt in Energie), die die Wassermoleküle erhalten, bestimmt ihre Eigenschaften und ihren Zustand. Einfach ausgedrückt: Mehr Wärme (mehr Energie) ermöglicht es den Wassermolekülen, einen kritischen Zustand zu erreichen, in dem sie sich von den Auswirkungen ihrer chemischen Bindungen lösen können.

In einem Zustand geringer Wärme binden sich die Moleküle fest aneinander und bilden einen Festkörper. Wenn sie mehr Wärme aufnehmen, werden die Kräfte zwischen ihnen schwächer und sie werden zu einer Flüssigkeit. Wenn sie noch mehr Wärme aufnehmen, gehen die Kräfte zwischen den Molekülen fast vollständig verloren, und sie werden zu einem Gas.

Was passiert nun, wenn wir das Gas weiter erhitzen? Es erreicht einen vierten Zustand: den Plasmazustand.

Wenn das Gas extrem hohe Temperaturen erreicht, tritt es in den Plasmazustand ein. Die Energie beginnt, die Moleküle vollständig voneinander zu trennen, und die Atome beginnen sich zu spalten.

Ein typisches Atom besteht aus Protonen und Neutronen im Kern, umgeben von Elektronen. Im Plasmazustand trennen sich die Elektronen vom Atom.

Sobald die Elektronen durch die Wärmeenergie das Atom verlassen, beginnen sie sich mit hoher Geschwindigkeit zu bewegen. Die Elektronen tragen eine negative Ladung, während der verbleibende Atomkern eine positive Ladung trägt. Diese positiv geladenen Atomkerne werden als Ionen bezeichnet.

Wenn Hochgeschwindigkeitselektronen mit anderen Elektronen oder Ionen kollidieren, setzen sie eine enorme Menge an Energie frei. Diese Energie verleiht dem Plasmazustand seine einzigartigen Eigenschaften und führt zu einer unglaublichen Schneidfähigkeit.

Nahezu 99% der Materie im Universum befinden sich in einem Plasmazustand. Aufgrund seiner extrem hohen Temperatur ist er auf der Erde nicht häufig anzutreffen; in Himmelskörpern wie der Sonne ist er jedoch sehr verbreitet. Auf der Erde kann man diesen Zustand bei Blitzen beobachten.

Plasmaschneidmaschinen gibt es in verschiedenen Formen und Größen. Es gibt große Plasmaschneidmaschinen mit Roboterarmen für präzises Schneiden sowie einfachere handgeführte Plasmaschneidmaschinen, die in Handwerksbetrieben eingesetzt werden.

Unabhängig von ihrer Größe beruhen alle Plasmaschneidmaschinen auf den gleichen Prinzipien und sind ähnlich aufgebaut.

Beim Betrieb einer Plasmaschneidanlage werden komprimierte Gase wie Stickstoff, Argon oder Sauerstoff durch ein schmales Rohr geleitet. In der Mitte des Rohrs befindet sich eine negative Elektrode.

Wenn die negative Elektrode mit Strom versorgt wird und die Düse das Metall berührt, entsteht ein leitender Stromkreis, und zwischen der Elektrode und dem Metall werden hochenergetische elektrische Funken erzeugt.

Während das inerte Gas durch die Röhre strömt, erhitzen die elektrischen Funken das Gas, bis es den vierten Aggregatzustand erreicht. Dieser Reaktionsprozess erzeugt einen Plasmastrom mit einer Temperatur von etwa 16.649 Grad Celsius und einer Geschwindigkeit von bis zu 6.096 Metern pro Sekunde, der das Metall schnell schmelzen kann.

Das Plasma selbst wird von einem elektrischen Strom durchflossen. Solange die Elektrode kontinuierlich mit Strom versorgt wird und das Plasma in Kontakt mit dem Metall bleibt, ist der Produktionszyklus des Lichtbogens kontinuierlich.

Um diesen Kontakt zu gewährleisten und gleichzeitig Oxidation und Schäden durch andere unbekannte Eigenschaften des Plasmas zu vermeiden, ist die Düse der Schneidmaschine mit einem weiteren Rohrsatz ausgestattet. Dieser Rohrsatz gibt kontinuierlich Schutzgas zum Schutz des Schneidbereichs. Der Druck des Schutzgases kann den Radius des säulenförmigen Plasmas wirksam steuern.

Je dicker das zu schneidende Stahlblech ist, desto größer ist der erforderliche Schneidstrom.

Plasma-Schneidstaub

Beim Plasmaschneiden von Metallen entstehen erhebliche Mengen an Rauch und Feinstaub, die eine komplexe Mischung gefährlicher Stoffe enthalten. Zu diesen Emissionen gehören Metalloxide, flüchtige organische Verbindungen (VOC) wie Acetaldehyd, Sulfide und verschiedene Kohlenwasserstoffe. Da diese Partikel in die Luft freigesetzt werden, stellen sie ein erhebliches Risiko für die Gesundheit der Arbeitnehmer und die Sicherheit der Umwelt dar.

Die Zusammensetzung und Konzentration dieser Emissionen hängt von Faktoren wie dem zu schneidenden Material, den Schneidparametern und dem Vorhandensein von Beschichtungen oder Verunreinigungen ab. Beim Schneiden von rostfreiem Stahl kann beispielsweise sechswertiges Chrom, ein bekanntes Karzinogen, entstehen, während beim Schneiden von verzinktem Stahl Zinkoxiddämpfe freigesetzt werden, die zu Metalldampffieber führen können.

Eine längere Exposition gegenüber diesen luftgetragenen Schadstoffen kann zur Entwicklung schwerer Berufskrankheiten führen, darunter:

In schweren Fällen kann die akute Exposition gegenüber hohen Konzentrationen bestimmter Dämpfe zu lebensbedrohlichen Zuständen wie Metalldampffieber oder akutem Atemnotsyndrom (ARDS) führen.

In Anbetracht dieser erheblichen Gesundheits- und Umweltbedenken ist die Umsetzung wirksamer Maßnahmen zur Staub- und Rauchkontrolle bei Plasmaschneidarbeiten immer wichtiger geworden.

Bei der Nassbehandlungsmethode des Plasmaschneidens wird das Werkstück in ein Wasserbett unter der Schneidmaschine getaucht. Diese Technik fängt schädliche Nebenprodukte, die während des Schneidprozesses entstehen, wirksam auf und verhindert deren Freisetzung in die Atmosphäre. Das Wasser wirkt wie eine Barriere, die Dämpfe, Partikel und andere potenziell gefährliche Stoffe zurückhält.

Obwohl diese Methode in der Industrie weit verbreitet ist, bringt sie einige Herausforderungen mit sich:

Trotz dieser Einschränkungen bleibt die Nassbehandlung aufgrund ihrer effektiven Rauch- und Lärmminderung für viele Anwendungen eine praktikable Option. Um einige Nachteile abzumildern, können fortschrittliche Systeme Wasserfiltration, Temperaturkontrolle und automatisches Wasserstandsmanagement einschließen.

Bei der Trockenbehandlung wird der beim Plasmaschneiden entstehende Rauch und Staub aufgefangen. Es gibt verschiedene Erfassungsmethoden, darunter seitliche, untere und obere Absaugung. Rauch und Staub werden mit einem Gebläse in eine Rohrleitung gesaugt und dann mit Hilfe von Entstaubungsanlagen bevor sie in die Werkstatt oder ins Freie entsorgt werden.

Diese Methode wird mit der Weiterentwicklung der Schneidmaschinentechnologie ständig aktualisiert. Früher wurde ein beweglicher Absaugdeckel auf dem Schneidkopf installiert, aber in der Praxis stellte sich heraus, dass dieser aufgrund des engen Spalts zwischen der Stahlplatte und der Schneidposition Rauch und Staub nicht wirksam entfernen konnte. Der größte Teil des Rauchs und des Staubs befindet sich im unteren Teil der Platte, und die obere Staubabsaugung ist nicht in der Lage, ihn wirksam zu entfernen.

Unter der Schneidemaschine ist eine Arbeitsbühne für die Staubabsaugung installiert, die mit einem System zur Reinigung des Schneidrauchs ausgestattet ist. Dieses System befördert den beim Schneiden entstehenden staubhaltigen Rauch direkt zur Aufbereitung in die Reinigungsanlage. Das gereinigte, normgerechte Gas wird dann über die Abluftöffnung der Reinigungsanlage abgeleitet.

Vorteile: Diese Einrichtung verhindert Sekundärverschmutzung; die Staubreinigung ist bequem; nach dem Schneiden kann das Werkstück direkt zum nächsten Prozess übergehen, was die Arbeitseffizienz verbessert. Dieses System ist für Nichteisenmetalle geeignet Zerspanung.

Benachteiligungen: Die Entstaubung erfordert eine Investition, was zu höheren Anfangsinvestitionen führt.

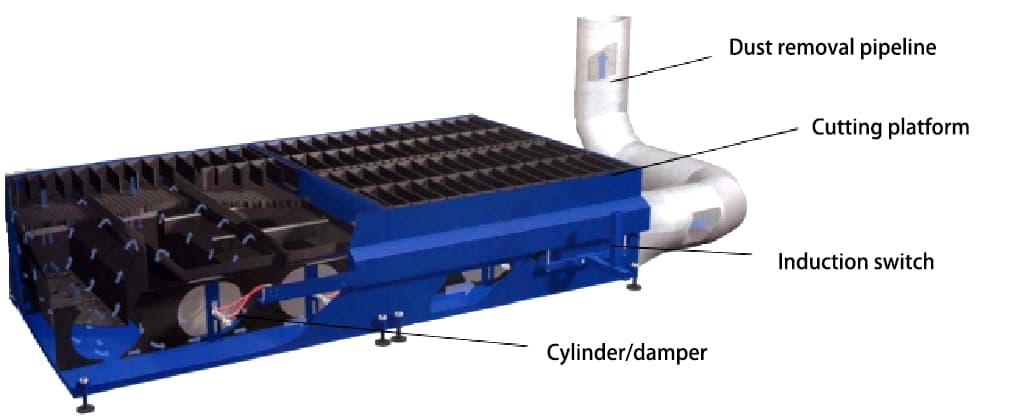

Das Entstaubungssystem für die Trockenbearbeitung besteht unter anderem aus einer Trockenschneideplattform, einer Entstaubungsleitung, einem Reinigungsgerät und einem Ventilator. Während des Schneidens werden der entstehende Rauch und Staub von der Trockenschneideplattform aufgefangen.

Der Luftauslass der Plattform ist mit dem Lufteinlass der Entstaubungsleitung verbunden. Unter dem Unterdruck in der Rohrleitung gelangen Schneidrauch und Staub in die Entstaubungsleitung und anschließend in den Reiniger zur Reinigung.

Hier ist die Schneidbühne ein wichtiger Bestandteil des Entstaubungssystems.

Das Staubbeseitigungssystem kann nach der Methode der Erfassung von Rauch und Staub von der Schneidplattform in Kategorien eingeteilt werden:

Staubabsaugung der Schneidplattform mit Dämpfer

Gebläse- und Absaugsystem für Schneidbühnenstaub

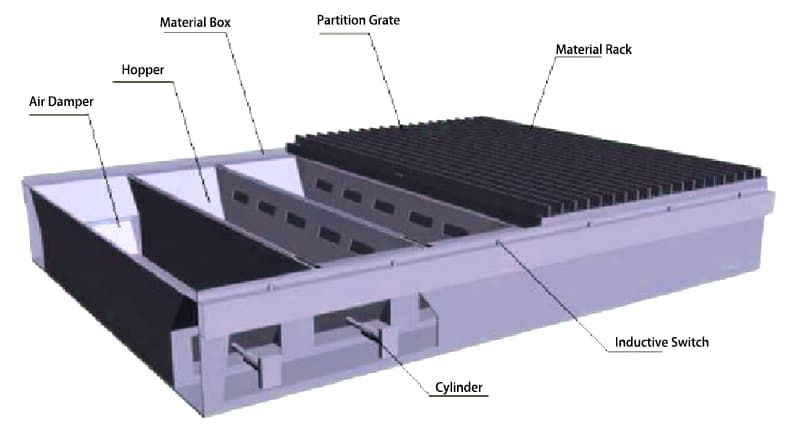

Arbeitsprinzip: Unter der Schneidemaschine ist eine Absaugplattform mit Lamellen installiert, die die Plattform in mehrere Absaugkammern gleicher Breite entlang der Plattformlänge unterteilt. Jede Absaugkammer ist mit einem Staubtrichter mit Absaugöffnung ausgestattet.

Auf beiden Seiten der Plattform befinden sich Luftkanäle, die jeweils mit einer Jalousie und einem Zylinder ausgestattet sind, der der jeweiligen Saugkammer auf der Seite des Luftkanals entspricht. Wenn sich der Schneidkopf der Schneidemaschine über jede Absaugkammer bewegt, wird der Zylinder durch den Sensorschalter so gesteuert, dass er die Jalousie der entsprechenden Absaugkammer am Luftkanal öffnet.

Bei diesem Verfahren werden der Rauch und der Staub, die beim Schneiden entstehen, in den Entstaubungsluftkanal gesaugt, bevor sie schließlich zur Reinigung in den Hauptreiniger gelangen.

Aufbau der Schneideplattform für Windtüren

Merkmale des Staubabsaugungssystems der Lamellenschneideplattform

Die Absaugung der Schneidplattform konzentriert sich effektiv auf den Bereich, in dem sich der Schneidkopf befindet (mit einer Breite, die der der Schneidplattform entspricht, und einer Länge von etwa 1 m). Dieser Bereich bewegt sich mit dem Schneidkopf, wodurch die Absaugung erheblich reduziert wird.

Benachteiligungen:

Vorteile:

Die Jalousie-Schneidbühne eignet sich besser für Entstaubungsanwendungen, bei denen die Plattformbreite weniger als 4 m beträgt.

Berechnung des Absaugvolumens des Entstaubungssystems für die Schneidbühne mit Lamellen

Das erforderliche Absaugvolumen der Jalousieschneidbühne hängt stark von der Breite der Schneidbühne ab. Die Berechnungsformel für das Absaugvolumen lautet wie folgt:

Q = W × 2 × 0,667 × υ × 3600

Wo:

Abhängig von der Struktur der Schneidbühne wird bei Schneidbühnen mit einer effektiven Schnittbreite von weniger als 4 m in der Regel eine einseitige Absaugung verwendet. Bei Schneidplattformen mit einer Breite von mehr als 4 m wird eine doppelseitige Absaugvorrichtung verwendet.

Einseitige/doppelseitige Abgasschneideplattform CAD-Strukturdiagramm und Abgasvolumenberechnung

Basierend auf der obigen Gleichung ergibt sich bei einer Breite der Schneidplattform zwischen 2 und 4 m das erforderliche Absaugvolumen Q = (2~4) × (0,8~1) × 3600 = 6000~12000 m 3/h.

Wenn die Breite der Schneidplattform 4m~6m beträgt, dann ist das erforderliche Absaugvolumen Q = (4~6) × (0,8~1) × 3600 = 12000~22000 Kubikmeter pro Stunde.

Einseitiges / Doppelseitiges Absaugsystem für Schneidstaub - Auswahltabelle für Kaitian Staubabscheider

| Struktur der Schneideplattform | Breite der Schneidplattform | Auspuffvolumen(m3/h) | Staubabscheider-Modell |

| Einseitige Auspuffplattform | 2000 | 6000 | KTJZ-6.OKQ |

| 3000 | 9000 | KTJZ-9.OKQ | |

| Doppelseitige Absaugplattform | 4000 | 12000 | KTJZ-12KQ |

| 5000 | 20000 | KTJZ-20KQ | |

| 6000 | 24000 | KTJZ-24KQ |

Hinweis: Die obige Modellauswahl dient nur als Referenz. Faktoren wie die Länge der Schneidplattform, die Anzahl der Plasmaschneidköpfe und der Abstand zwischen der Installationsposition des Staubabscheiders und der Schneidplattform können das Modell des Staubabscheiders beeinflussen. Für eine spezifische Modellauswahl wenden Sie sich bitte an einen Kaitian Environmental Protection Vertriebsmitarbeiter.

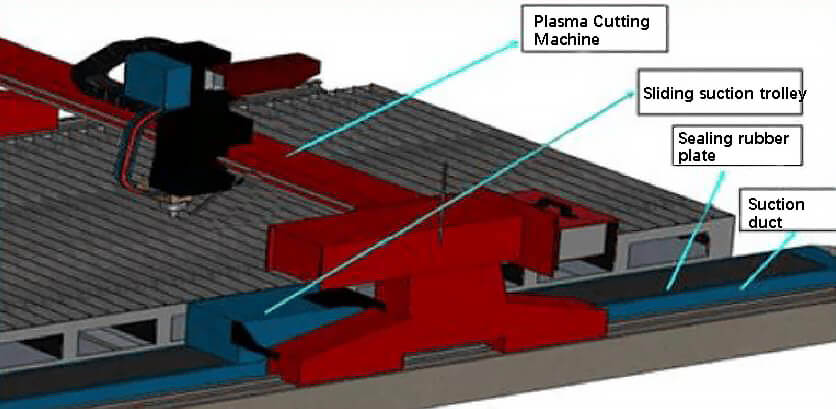

Anwendungsbeispiele für Staubabsaugungssysteme mit Lamellen

Arbeitsprinzip: Das System arbeitet mit einem dualen Ansatz, der einen gerichteten Luftstrom und eine strategische Absaugung für eine effiziente Staubentfernung bei der Metallzerspanung kombiniert. Ein rechteckiger Luftansaugkanal ist strategisch entlang einer Seite der Schneidplattform positioniert. Dieser Kanal wird durch einen mobilen Luftansaugwagen ergänzt, der sich darüber bewegt und seine Bewegung mit der Bewegung der Schneidmaschine synchronisiert.

Auf der gegenüberliegenden Seite der Schneidplattform ist ein Hochgeschwindigkeits-Luftgebläse installiert. Die lineare Ausrichtung des verschiebbaren Luftansaugwagens, des Schneidkopfs und des Luftgebläses entlang des Querträgers der Schneidmaschine schafft einen optimierten Strömungsweg für die Staubabsaugung.

Die Gitterplatte der Schneidplattform bildet in Verbindung mit dem zu bearbeitenden Stahlblech einen kontrollierten "Rauchkanal". Während des Schneidvorgangs erzeugt das Gebläse einen gerichteten Luftstrom, der Schneidstaub und Rauch durch diesen Kanal treibt. Diese verunreinigte Luft wird dann vom Ansaugwagen effizient aufgefangen, in den rechteckigen Kanal geleitet und anschließend zur gründlichen Filterung und Behandlung in die zentrale Reinigungsanlage befördert.

Dieser integrierte Ansatz gewährleistet eine umfassende Staubabscheidung, minimiert die Luftverschmutzung und sorgt für eine saubere Arbeitsumgebung. Die Konstruktion des Systems ermöglicht eine gleichbleibende Leistung bei verschiedenen Schnittmustern und Werkstückgrößen, was sowohl die betriebliche Effizienz als auch die Sicherheit am Arbeitsplatz erhöht.

Aufbau der Blas-Saug-Schneideplattform

Der Aufbau der Blas-Saug-Schneidbühne umfasst einen quadratischen Saugkanal und einen verschiebbaren Saugwagen, die entscheidende Komponenten sind. Während des Betriebs, unter dem Einfluss von Unterdruck in der Rohrleitung, haftet der Dichtungsgürtel eng an der Oberseite des quadratischen Saugkanals und erfüllt eine Dichtungsfunktion.

Am Schiebesaugwagen befinden sich zwei Rollen innerhalb des Wagens. Das Dichtungsband wird angehoben, wenn es den Wagen durchläuft. Auf diese Weise gelangen Staub und Rauch durch die Ansaugöffnung des Wagens in den quadratischen Ansaugkanal und von dort zur Reinigung in den Reiniger.

Merkmale des Blowing-Suction Cutting Platform Dust Removal System

Die Blas-Saug-Schneidbühne ist in den letzten Jahren weit verbreitet, wobei die Staubentfernung bei Schneidbühnen von mehr als 4 m Höhe spürbar ist.

Vorteile:

Benachteiligungen:

Berechnung des Absaugvolumens für ein Blas-Saug-Schneidebühnen-Staubabsaugsystem

Das erforderliche Absaugvolumen für eine Blas-Saug-Schneidbühne hängt in hohem Maße von der Überdeckungsrate der Stahlplatte auf der Bühne ab, weshalb die Auswirkungen der Überdeckungsrate auf das Absaugvolumen umfassend berücksichtigt werden sollten.

Für ein typisches Staubabsaugsystem mit einem Schieberkanal:

Q = 6000~12000m3/h

Für ein Doppelschieberkanal-Blas-Saugsystem zur Staubabsaugung:

Q = 14000~24000m3/h

Aufgrund des Einflusses des Aufbaus der Schneidbühne und der Größe des Absaugkanals werden für Schneidbühnen mit einer effektiven Schnittbreite von bis zu 5 m in der Regel Einkanal-Blasabsaugsysteme verwendet; bei einer Breite von mehr als 5 m werden Doppelkanal-Blasabsaugsysteme eingesetzt.

Einzel-/Doppelschieber-Luftkanal-Schneideplattform CAD-Strukturdiagramm und Abluftvolumenberechnung

Basierend auf der obigen Gleichung:

Bei einer Schneidbühne mit einer Breite von ≤4,5 m und einem einzigen Schiebeluftkanal beträgt das erforderliche Abluftvolumen Q = 6000~12000 m3/h.

Die Breite der Schneidplattform ist größer als 4,5 m, und sie hat zwei verschiebbare Luftkanäle. Daher ist die erforderliche Abluftmenge Q = 18000~24000m3/h.

Schematisches Diagramm der Blasabsaugung

Doppelte Absaugung Schematisches Diagramm

Anwendungsbeispiele für das Blow-Suction-Staubabsaugsystem

XCMG-Baustellenvideo (vor dem Einschalten des Staubabscheiders)

XCMG-Vor-Ort-Video (nach dem Einschalten des Staubabscheiders)

Schleppketten-Plattform

1. Anwendung der Schleppkettenplattform:

2. Vorteile der Schleppkettenplattform

Die Schleppkettenplattform ist nacheinander in den Rollenbahnbeschickungsbereich, den Schneidbereich und den Sammelreinigungsbereich unterteilt. Diese drei Bereiche können gleichzeitig betrieben werden, wodurch die Verarbeitungseffizienz effektiv verbessert wird. Die Schneidschlacke kann während des Rollvorgangs der Plattform automatisch abfallen, wodurch ein manuelles Abschalten zur Schlackenentfernung vermieden wird.

3. Anwendungsfall der Plattform für Plattenketten