Haben Sie sich jemals gefragt, wie eine Maschine durch Metall schneiden kann wie ein heißes Messer durch Butter? Willkommen in der Welt des Plasmaschneidens! In diesem Artikel erfahren Sie, wie diese leistungsstarke Technologie funktioniert, welche industriellen Anwendungen es gibt und welche entscheidende Rolle die Arbeitsgase spielen. Machen Sie sich bereit, die Geheimnisse hinter diesen glatten, sauberen Schnitten zu lüften!

Plasmaschneiden ist eine fortschrittliche thermische Verarbeitungsmethode, bei der ein Hochtemperaturlichtbogen aus ionisiertem Gas (Plasma) zum präzisen Schneiden von leitfähigen Materialien, vor allem Metallen, verwendet wird. Bei diesem Verfahren wird die starke Hitze des Plasmalichtbogens, der Temperaturen von bis zu 30.000 °C erreichen kann, genutzt, um das Metall entlang der gewünschten Schnittlinie schnell zu schmelzen, zu verdampfen und zu ionisieren.

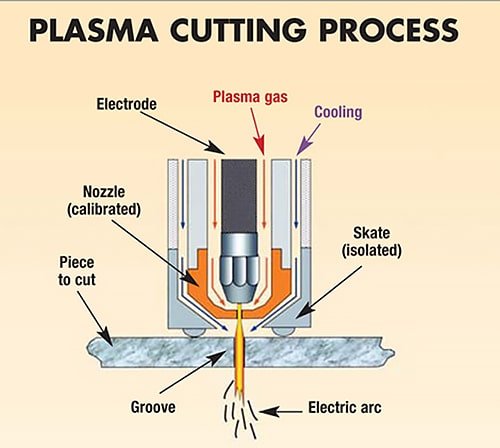

Der Plasmaschneidemechanismus umfasst die folgenden wichtigen Schritte:

Eine Plasmaschneidanlage ist ein hochentwickeltes System, das diese Technologie nutzt, um verschiedene metallische Werkstoffe mit hoher Präzision und Effizienz zu bearbeiten. Moderne CNC-Plasmaschneidmaschinen verfügen über fortschrittliche Funktionen wie z. B.:

Plasmaschneiden ist eine fortschrittliche thermische Bearbeitungsmethode, bei der die von einem Hochtemperatur-Plasmalichtbogen erzeugte intensive Hitze genutzt wird, um Metall entlang der Schnittlinie zu schmelzen, zu verdampfen und zu entfernen (Schnittfuge). Bei dieser Technik wird die kinetische Energie des Hochgeschwindigkeits-Plasmastrahls genutzt, um geschmolzenes Material auszustoßen und präzise und effiziente Schnitte zu erzeugen. Besonders effektiv ist das Plasmaschneiden bei Nichteisenmetallen wie Edelstahl, Aluminium, Kupfer, Titan und Nickellegierungen, wo das traditionelle Brennschneiden aufgrund der Materialeigenschaften an seine Grenzen stößt.

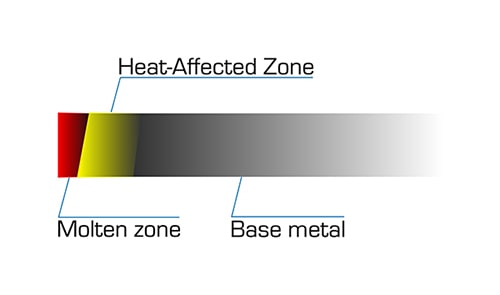

Ein entscheidender Vorteil des Plasmaschneidens ist seine außergewöhnliche Geschwindigkeit, insbesondere bei der Bearbeitung dünner bis mittelstarker Bleche. Bei normalen Kohlenstoffstahlblechen kann das Plasmaschneiden eine bis zu 5- bis 6-mal schnellere Schnittgeschwindigkeit erreichen als herkömmliche Brennschneidverfahren. Mit diesem Verfahren werden glatte, saubere Schnittflächen mit minimaler thermischer Verformung und einer schmalen Wärmeeinflusszone (WEZ) erzielt, was qualitativ hochwertige Bauteile mit hervorragender Maßgenauigkeit gewährleistet.

Die Vielseitigkeit und Effizienz von Plasmaschneidsystemen haben dazu geführt, dass sie in verschiedenen Industriezweigen weit verbreitet sind. Dazu gehören:

Die Entwicklung der Plasmaschneidtechnologie hat die Schneideigenschaften, die Qualität und die Geschwindigkeit des Plasmalichtbogenprozesses revolutioniert. Entscheidend für diesen Fortschritt ist die strategische Auswahl des Arbeitsgases, das als primäres Medium für die Leitung und Übertragung von Wärme im Plasmalichtbogen dient, im Gegensatz zum geschmolzenen Metall im Schnitt selbst.

Die Wahl des Arbeitsgases hat einen erheblichen Einfluss auf die Schneidleistung und wirkt sich auf Faktoren wie Schnittqualität, Geschwindigkeit und Materialverträglichkeit aus. Gängige Arbeitsgase, die beim Plasmaschneiden eingesetzt werden, sind:

Auswahl des Plasmagases

Das in den Plasmalichtbogen einströmende Gas wird als Ionenstrom bezeichnet.

Seine Hauptfunktionen sind folgende:

In Anbetracht der oben genannten Auswirkungen ionischer Gase sollten bei der Auswahl der Gase die folgenden Anforderungen berücksichtigt werden:

Einige der oben aufgeführten Anforderungen sind widersprüchlich, so dass die wichtigsten Anforderungen je nach den spezifischen Umständen erfüllt werden sollten. Derzeit werden die in der Plasmatechnik üblichen Gase Lichtbogenschneiden Dazu gehören Stickstoff, Argon, Wasserstoff und deren Gasgemische, wobei Stickstoff am häufigsten verwendet wird.

Stickstoff ist erschwinglich und leicht verfügbar, und seine Verwendung ist relativ sicher. Es handelt sich um ein zweiatomiges Gas, das sich bei der hohen Temperatur des Lichtbogens endotherm zersetzt.

N2->2N-1084000j/mol

Beim Plasmaschneiden kann die Art des verwendeten Arbeitsgases einen erheblichen Einfluss auf die Schneideigenschaften, die Qualität und die Geschwindigkeit haben. Zu den gängigen Arbeitsgasen gehören Stickstoff, Argon, Wasserstoff und Mischgase. Von diesen Gasen wird Stickstoff am häufigsten verwendet, da es kostengünstig und leicht verfügbar ist und günstige Bedingungen für das Schneiden dicker Materialien schafft.

Stickstoff, ein zweiatomiges Gas, zerfällt in Stickstoffionen, wenn er im Plasmalichtbogen hohen Temperaturen ausgesetzt wird, wobei die bei der Zersetzung absorbierte Wärme freigesetzt wird. Dadurch kann der Plasmalichtbogen hohe Temperaturen über einen großen Längenbereich erreichen, was ihn ideal für das Schneiden von Materialien mit hoher Wärmeleitfähigkeit und schlechter Fließfähigkeit macht. Die Reinheit des beim Plasmaschneiden verwendeten Stickstoffs sollte mindestens 99,5% betragen, damit die Elektrode nicht oxidiert und die Düse nicht durchbrennt.

Argon ist ein einatomiges Gas mit niedrigem Ionisierungspotenzial und stabiler Lichtbogenverbrennung, aber seine hohen Kosten machen es zu einer weniger praktischen Option. Die Zugabe von Wasserstoff zu Stickstoff oder Argon kann die Kompressionswirkung des Lichtbogens verbessern, was zu einer schmaleren und glatteren Schnittfläche führt.

Beim Luftplasmaschneiden wird Druckluft anstelle von teuren Gasen verwendet, was es zu einer kostengünstigeren Option macht. Die Schneidgeschwindigkeit mit Hochstrom ist viel höher als beim Brennschneiden, und die Schnittqualität ist ebenfalls sehr gut. Bei Kohlenstoffstahlblechen unter 25 mm ist die Schneidgeschwindigkeit 3 bis 5 Mal höher, und bei dünnen Blechen von 5 bis 10 mm ist sie 6 bis 8 Mal höher. Das Luftplasmaschneiden hat ersetzt Brennschneiden aufgrund seiner Kosteneffizienz und guten Schnittqualität in vielen Anwendungen.

Verschiedene Parameter des Plasmaschneidprozesses wirken sich direkt auf die Stabilität des Schneidprozesses, die Schneidqualität und die Wirkung aus.

Die wichtigsten Spezifikationen für das Schneiden sind wie folgt:

1) Strom schneiden

Der wichtigste Parameter für die Schnittgeschwindigkeit und das Schneiden ist der Schnittvorgang.

Auswirkungen:

Bei der Vorbereitung des Plasmaschneidens ist es daher wichtig, den geeigneten Schneidstrom und die entsprechende Düse für die Dicke des Materials zu wählen.

Bei der Auswahl eines Netzteils für das Plasmaschneiden ist es wichtig, ein zu großes oder zu kleines Netzteil zu vermeiden.

Die Wahl eines zu großen Netzteils ist eine Verschwendung von Kosten, da nicht die volle Strommenge genutzt wird.

Andererseits ist es auch nicht ideal, aus Kostengründen eine Stromversorgung mit zu geringem Strom zu wählen, da diese nicht die erforderlichen Schneidspezifikationen erfüllt und die CNC-Schneidmaschine selbst beschädigen kann.

2) Schnittgeschwindigkeit

Die hohe Temperatur und die Energie des Plasmalichtbogens bestimmen die Schneidgeschwindigkeit, die im optimalen Bereich gemäß der Geräteanleitung gewählt oder durch Versuche ermittelt werden kann. Die Schneidgeschwindigkeit kann in Abhängigkeit von der Dicke des Materials, seinen Eigenschaften (z. B. Schmelzpunkt, Wärmeleitfähigkeit, Oberflächenspannung nach dem Schmelzen) und der gewünschten Qualität variieren.

Bei gleichbleibender Schnittqualität sollte die Schnittgeschwindigkeit so weit wie möglich erhöht werden, um die Produktivität zu steigern und Verformungen und hitzebeeinflusste Bereiche zu verringern. Wenn die Schnittgeschwindigkeit nicht angemessen ist, tritt der gegenteilige Effekt ein, was zu einer erhöhten Schlackenanhaftung und einer geringeren Schnittqualität führt.

Im Folgenden sind die wichtigsten Erscheinungsformen aufgeführt:

Wenn die Schnittgeschwindigkeit mäßig erhöht wird, kann die Qualität des Schnitts verbessert werden, d. h. der Schnitt wird etwas schmaler, die Schnittfläche glatter und die Verformung geringer.

Wenn die Schnittgeschwindigkeit zu hoch ist, ist die lineare Schneidenergie niedriger als der erforderliche Wert, und der Strahl im Schnitt kann das geschmolzene Schneidmaterial nicht sofort abblasen, was zu einem großen Widerstand führt. Dies führt dazu, dass Schlacke am Schnitt hängen bleibt und die Oberflächenqualität des Schnitts abnimmt.

Da die Schneidposition die Anode des Plasmalichtbogens ist, muss bei einer zu langsamen Schneidgeschwindigkeit der Anodenpunkt oder der Anodenbereich in der Nähe der Schneidnaht, die dem Lichtbogen am nächsten liegt, einen leitenden Strom finden, um die Stabilität des Lichtbogens zu erhalten. Gleichzeitig wird mehr Wärme radial auf den Strahl übertragen, wodurch sich der Schnitt verbreitert. Das geschmolzene Material auf beiden Seiten des Schnittes sammelt sich und verfestigt sich an der Unterkante, was die Reinigung erschwert. Außerdem führen übermäßige Erwärmung und Schmelzen dazu, dass die obere Kante des Schnitts abgerundet wird.

Bei sehr niedrigen Geschwindigkeiten kann der breite Schnitt sogar zum Erlöschen des Lichtbogens führen. Gute Schnittqualität und Geschwindigkeit sind also untrennbar miteinander verbunden.

3) AGleichspannung

Es wird allgemein angenommen, dass die normale Ausgangsspannung der Stromversorgung die Schneidspannung für das Plasmaschneiden ist. Die Plasmamaschine arbeitet in der Regel mit einer höheren Spannung für den Plasmalichtbogen, insbesondere für das Luftplasmaschneiden.

Wenn der Strom konstant ist, verbessert eine Erhöhung der Spannung die Lichtbogenenthalpie und die Schneidfähigkeit. Eine höhere Enthalpie verringert den Durchmesser des Strahls und erhöht den Gasdurchsatz, was zu einer höheren Schnittgeschwindigkeit und einer besseren Schnittqualität führt.

Leerlaufspannung und Lichtbogensäulenspannung sind wichtige Faktoren bei der Stromversorgung für das Plasmaschneiden. Die Stromversorgung muss eine ausreichend hohe Leerlaufspannung haben, um den Lichtbogen leicht zu zünden und eine stabile Verbrennung des Plasmalichtbogens zu gewährleisten.

Die Leerlaufspannung liegt in der Regel im Bereich von 120-600 V, während die Lichtbogensäulenspannung normalerweise die Hälfte der Leerlaufspannung beträgt. Eine Erhöhung der Lichtbogensäulenspannung steigert die Leistung des Plasmalichtbogens und ermöglicht das Schneiden dickerer Metallplatten mit höherer Geschwindigkeit.

Die Lichtbogensäulenspannung kann durch Änderung des Gasdurchsatzes und Erhöhung der inneren Schrumpfung der Elektrode angepasst werden, sollte jedoch 65% der Leerlaufspannung nicht überschreiten, um die Stabilität des Plasmalichtbogens zu gewährleisten.

4) Arbeitsgas und Durchfluss

Das Arbeitsgas beim Plasmaschneiden umfasst sowohl Schneidgas als auch Hilfsgas, und einige Geräte benötigen auch ein Startgas für den Lichtbogen.

Die Wahl des geeigneten Arbeitsgases sollte von der Art des zu schneidenden Materials, seiner Dicke und der Schneidmethode abhängen.

Das Schneidgas sollte nicht nur den Plasmastrahl bilden, sondern auch das geschmolzene Metall und die Oxide effektiv aus dem Schnitt entfernen.

Ein zu hoher Gasdurchfluss kann dem Lichtbogen zu viel Wärme entziehen, was zu einer Verkürzung des Strahls, einer Abnahme der Schneidfähigkeit und einer Instabilität des Lichtbogens führt.

Wenn der Gasdurchsatz zu gering ist, kann der Plasmalichtbogen seine GeradheitDies führt zu flacheren Schnitten und zu einer verstärkten Schlackenbildung.

Es ist wichtig, dass die Schnittgeschwindigkeit und der Gasdurchsatz gut aufeinander abgestimmt sind.

Der Gasdurchsatz wird in der Regel von der Plasmaschneidanlage gesteuert. Der zum Schneiden einer bestimmten Materialdicke verwendete Gasdruck sollte auf der Grundlage der Herstellerangaben gewählt werden; bei speziellen Anwendungen muss er jedoch möglicherweise durch tatsächliche Schneidtests ermittelt werden.

Die am häufigsten verwendeten Arbeitsgase sind Argon, Stickstoff, Sauerstoff, Luft und H35 (ein Gemisch aus Argon und Stickstoff).

Es ist unwahrscheinlich, dass Argon bei hohen Temperaturen mit Metallen reagiert und einen stabilen Plasmalichtbogen erzeugt. Die verwendete Düse und Elektrode haben eine lange Lebensdauer, aber die Spannung des Argonplasmalichtbogens ist niedrig, mit begrenzter Enthalpie und Schneidfähigkeit. Dies führt zu einer um 25% geringeren Schnittdicke im Vergleich zu Luftschneiden.

Außerdem ist die Oberflächenspannung von geschmolzenem Metall in einer argongeschützten Umgebung höher, etwa 30% höher als in einer Stickstoffumgebung, was zu mehr Schlackenproblemen führt. Selbst wenn ein Gemisch aus Argon und anderen Gasen verwendet wird, besteht die Tendenz, dass Schlacke anhaftet. Aus diesem Grund wird reines Argon nur selten zum Plasmaschneiden verwendet.

Wasserstoff wird häufig als Hilfsgas in Kombination mit anderen Gasen verwendet. So ist beispielsweise das beliebte Gas H35 (35% Wasserstoffvolumen, der Rest ist Argon) eines der effektivsten Gase beim Plasmaschneiden, das einen Großteil seiner Leistung dem Wasserstoff verdankt.

Wasserstoff erhöht die Lichtbogenspannung erheblich, was zu einem Plasmastrahl mit hoher Enthalpie führt. In Kombination mit Argon wird die Schneidfähigkeit des Plasmastrahls erheblich verbessert.

Argon und Wasserstoff werden in der Regel als Schneidgas für Metallwerkstoffe mit einer Dicke von mehr als 70 mm verwendet. Durch weitere Verdichtung des Argon-Wasserstoff-Plasmalichtbogens mit einem Wasserstrahl kann eine höhere Schneidleistung erzielt werden.

Stickstoff ist ein häufig verwendetes Arbeitsgas. Bei höherer Versorgungsspannung hat der Stickstoffplasmalichtbogen im Vergleich zu Argon eine bessere Stabilität und eine höhere Strahlenergie.

Beim Schneiden von Materialien mit hoher Flüssigmetallviskosität, wie z. B. Edelstahl und Nickelbasislegierungen, ist die Schlackenmenge an der unteren Schnittkante minimal.

Stickstoff kann allein oder in Kombination mit anderen Gasen verwendet werden. Beispielsweise wird Stickstoff oder Luft häufig als Arbeitsgas beim automatischen Schneiden verwendet.

Diese beiden Gase sind zum Standard für das Hochgeschwindigkeitsschneiden von Kohlenstoffstahl geworden.

In einigen Fällen wird Stickstoff auch als Startgas für das Sauerstoffplasmaschneiden verwendet.

Sauerstoff kann die Schnittgeschwindigkeit von kohlenstoffarmem Stahl erhöhen.

Die Verwendung von Sauerstoff zum Schneiden führt zu fantasievollen Schneidverfahren wie dem Brennschneiden.

Ein Plasmalichtbogen mit hoher Temperatur und hoher Energie führt zu einer höheren Schneidgeschwindigkeit, muss aber mit der Verwendung von oxidationsbeständigen Hochtemperatur-Elektroden und einem Stoßschutz kombiniert werden, um die Lebensdauer der Elektrode während des Lichtbogenprozesses zu verlängern.

Die Luft enthält etwa 78% Stickstoff nach Volumen, was das Schneiden mit Luft zu einer idealen Methode für das Schneiden von Schlacke und Stickstoff macht. Außerdem enthält die Luft etwa 21% Sauerstoff.

Aufgrund der Anwesenheit von Sauerstoff ist das Schneiden von kohlenstoffarmem Stahl mit Luft ebenfalls sehr schnell. Außerdem ist Luft das kostengünstigste Arbeitsgas.

Bei der alleinigen Anwendung des Luftschneidens können jedoch Probleme wie Schlackenanhaftung, Oxidation des Schnittes und erhöhter Stickstoffgehalt auftreten.

Darüber hinaus wirkt sich die kurze Lebensdauer von Elektrode und Düse auch auf die Arbeitseffizienz aus und erhöht die Schneidkosten.

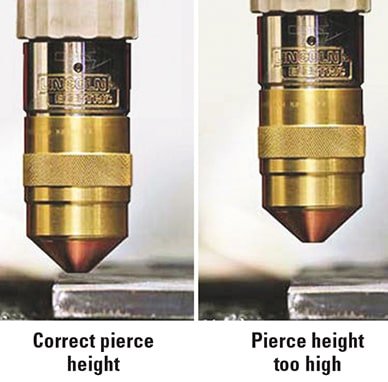

5) Höhe der Düse

Die Düsenhöhe bezieht sich auf den Abstand zwischen der Stirnfläche der Düse und der Schnittfläche und ist eine Komponente der Gesamtbogenlänge.

In der Regel beträgt der Abstand zwischen 4 und 10 mm.

Ähnlich wie bei der Elektrode ist es entscheidend, eine angemessene Düsenhöhe einzuhalten, um die Effizienz des Plasmaschneidens zu maximieren. Andernfalls werden Schneidleistung und -qualität verringert oder die Schneiddüse kann durchbrennen.

Da beim Plasmaschneiden in der Regel Stromversorgungen mit konstantem Strom oder steil abfallenden externen Kennlinien verwendet werden, bleibt der Strom auch bei zunehmender Düsenhöhe relativ unverändert. Dies führt jedoch zu einer Vergrößerung der Lichtbogenlänge und einer entsprechenden Erhöhung der Lichtbogenspannung, wodurch sich die Lichtbogenleistung verbessert. Gleichzeitig führt die größere Lichtbogenlänge, die der Umgebung ausgesetzt ist, auch zu einem höheren Energieverlust in der Lichtbogensäule.

Diese beiden Faktoren wirken sich oft gegenseitig aus und verringern die effektive Schneidenergie und die Schneidfähigkeit. Dies zeigt sich oft durch eine schwächere Schneidstrahlblaskraft, erhöhte Restschlacke an der Unterseite des Schnitts, übergeschmolzene und abgerundete Oberkante.

Außerdem vergrößert sich der Durchmesser des Plasmastrahls, wenn er die Düse verlässt, und eine größere Höhe der Düse führt zu einem breiteren Schnitt. Es ist daher von Vorteil, die kleinstmögliche Düsenhöhe zu wählen, um die Schnittgeschwindigkeit und -qualität zu verbessern.

Wenn die Düsenhöhe jedoch zu niedrig ist, kann es zu einem Doppelbogen kommen.

Durch die Verwendung einer keramischen Außendüse kann die Düsenhöhe auf Null gesetzt werden, wobei die Stirnfläche der Düse direkt mit der Schnittfläche in Berührung kommt, was zu einer besseren Leistung führt.

5) Lichtbogenleistung

Um das Hochdruck-Plasmaschneiden zu erreichen, werden Schneiddüsen mit einem kleineren Durchmesser, einer größeren Kanallänge und einer verbesserten Kühlung konstruiert, wodurch der Strom, der durch den effektiven Abschnitt der Düse fließt, erhöht wird, was zu einer Steigerung der Lichtbogenleistungsdichte führt.

Dies erhöht jedoch auch die Verlustleistung des Lichtbogens. Infolgedessen ist die tatsächliche effektive Energie für das Schneiden kleiner als die Ausgangsleistung der Stromversorgung, mit einer Verlustrate von typischerweise zwischen 25% und 50%.

Einige Verfahren, wie z. B. das Schneiden mit wasserverdichtetem Plasmalichtbogen, weisen eine höhere Energieverlustrate auf, was bei der Festlegung der Schneidprozessparameter oder der Berechnung der Schneidkosten berücksichtigt werden sollte.

So haben die meisten in der Industrie verwendeten Metallplatten eine Dicke von weniger als 50 mm. Konventionelles Plasmaschneiden in diesem Dickenbereich führt oft zu einem Schnitt mit einer breiten Oberseite und einer schmalen Unterseite, was die Genauigkeit der Schnittgröße verringert und den Umfang der Nachbearbeitung erhöht.

Beim Schneiden von Kohlenstoffstahl, Aluminium und rostfreiem Stahl mit Sauerstoff- und Stickstoffplasmalichtbogen werden die Rechtwinkligkeit der Endkante ist mit zunehmender Materialdicke im Bereich von 10 bis 25 mm besser. Bei einer Blechdicke von weniger als 1 mm steigt der Fehler des Einschnittwinkels jedoch mit abnehmender Blechdicke von 3 bis 4 Grad auf 15 bis 25 Grad.

Man geht davon aus, dass dieses Phänomen durch einen unausgewogenen Wärmeeintrag des Plasmastrahls auf die Schnittfläche verursacht wird, d. h. die Energieabgabe des Plasmalichtbogens ist im oberen Teil des Schnitts größer als im unteren Teil. Dieses Energieungleichgewicht steht in engem Zusammenhang mit verschiedenen Prozessparametern, wie dem Kompressionsgrad des Plasmalichtbogens, der Schneidgeschwindigkeit und dem Abstand zwischen Düse und Werkstück.

Eine Erhöhung des Kompressionsgrades des Lichtbogens kann den Hochtemperatur-Plasmastrahl länger machen und einen gleichmäßigeren Hochtemperaturbereich schaffen, und eine Erhöhung der Strahlgeschwindigkeit kann den Breitenunterschied zwischen dem oberen und unteren Teil des Einschnitts verringern.

Die Überkomprimierung der herkömmlichen Düse führt jedoch häufig zu einem doppelten Lichtbogen, der nicht nur die Elektrode und die Düse verbraucht, sondern auch die Schnittqualität mindert.

Außerdem können eine zu hohe Schnittgeschwindigkeit und eine zu große Düsenhöhe zu einer erhöhten Spaltbreite führen.

6) Schrumpfung der Elektrode

Der Begriff "innere Schrumpfung" bezieht sich auf den Abstand zwischen der Elektrode und der Stirnfläche der Schneiddüse. Die Einhaltung eines angemessenen Abstands ermöglicht eine gute Kompression des Lichtbogens in der Schneiddüse, was zu einem Plasmalichtbogen mit konzentrierter Energie und hoher Temperatur für effektives Schneiden führt.

Wenn der Abstand zu klein oder zu groß ist, brennt die Elektrode übermäßig, die Schneiddüse brennt durch und die Schneidfähigkeit wird verringert. Die typische innere Schrumpfung beträgt 8-11 mm.

Auswahl der Elektrode und der Polarität:

Die beim Plasmaschneiden verwendete Elektrode muss einen geringen Abbrandverlust aufweisen, um die Stabilität des Schneidprozesses zu gewährleisten. Wolfram, das einen hohen Schmelzpunkt hat, weist immer noch einen erheblichen Abbrandverlust auf und kann keinen stabilen Schneidprozess garantieren.

Die Zugabe einer kleinen Menge von Elementen mit niedrigem Ionisierungspotenzial, wie z. B. Thorium, zu Wolfram verringert den Abbrandverlust der Thorium-Wolfram-Elektrode erheblich. Dies liegt daran, dass die Thorium-Wolfram-Elektrode eine starke thermische Elektronenemission aufweist, wodurch die meiste Energie an der Elektrodenendfläche in Form von Elektronen entweicht, wodurch die Temperatur der Elektrodenendfläche gesenkt wird.

Außerdem hat die Thorium-Wolfram-Elektrode eine schwache Wirkung auf Sauerstoff, was den Verbrennungsverlust bei hohen Temperaturen verringert. Die üblicherweise verwendete Thorium-Wolfram-Elektrode enthält 1,5% bis 2,5% Thorium. Thorium ist jedoch radioaktiv, so dass nicht-radioaktive Cer-Wolfram- oder Lanthan-Wolfram-Elektroden weithin als Alternativen verwendet werden.

Beim Plasmaschneiden mit Lichtbogen wird in der Regel eine direkte Polarität verwendet, bei der der Thorium-Wolfram-Stab mit der negativen Elektrode und das Werkstück mit der positiven Elektrode verbunden wird. Dies begünstigt die thermische Emission von Elektronen, stabilisiert die isoelektrische Verbrennung des Lichtbogens und verringert den Brennverlust der Elektrode.

Zusätzlich zu den konventionellen Plasmaschneidtechniken haben sich fortschrittliche Varianten wie das Wasserinjektionsplasmaschneiden entwickelt, die die Möglichkeiten dieser vielseitigen Technologie erweitern.

Die in der Industrie am weitesten verbreiteten Verfahren sind das Standardplasmaschneiden und das Luftplasmaschneiden, die jeweils einzigartige Vorteile für bestimmte Materialien und Schneidanforderungen bieten.

Allgemeines Schneiden

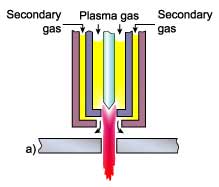

Beim Standard-Plasmaschneiden wird ein einziger Gasstrom verwendet, der sowohl als Arbeitsgas als auch als Schneidmedium dient, so dass kein separates Schutzgas erforderlich ist. Der Prozess beginnt mit einem Ionisierungsgas mit geringer Strömung, um den Lichtbogen zu zünden. Während des Schneidens wird ein Hochgeschwindigkeitsgasstrom eingeleitet, um geschmolzenes Metall aus der Schnittfuge auszutreiben und saubere und präzise Schnitte zu gewährleisten.

Luftschneiden

Beim Luftplasmaschneiden wird Druckluft als primäres Ionisierungs- und Schneidgas verwendet, was eine kostengünstige und leicht verfügbare Lösung darstellt. Bei diesem Verfahren wird die Druckluft im Plasmalichtbogen schnell erhitzt, dissoziiert und ionisiert. Das entstehende Hochtemperaturplasma enthält reaktive Sauerstoffspezies, die das Metall nicht nur durch thermische Einwirkung schneiden, sondern auch exotherme Oxidationsreaktionen auslösen, wodurch sich die Schneidgeschwindigkeit deutlich erhöht. Das vollständig ionisierte Luftplasma weist eine außergewöhnlich hohe Enthalpie auf, was sich im Vergleich zu anderen Gasen in einer höheren Energiedichte des Lichtbogens und schnelleren Schneidgeschwindigkeiten niederschlägt.

Diese Methode eignet sich besonders gut für das Schneiden von Baustahl und Edelstahl und bietet ein ausgewogenes Verhältnis zwischen Schnittqualität, Geschwindigkeit und Betriebskosten. Für oxidationsempfindliche Werkstoffe oder wenn eine höhere Kantenqualität erforderlich ist, können jedoch alternative Gase oder Hybridsysteme besser geeignet sein.

Schneidegeräte

Die Plasmaschneidanlage besteht in erster Linie aus einer Gasversorgungseinheit, einer Kühleinheit, einer Stromversorgung und einem Schneidbrenner. Für wassergekühlte Brenner ist ein zusätzliches Kühlkreislaufsystem erforderlich.

(1) Gasversorgungseinheit

Beim Luftplasmaschneiden ist der Hauptbestandteil des Gasversorgungssystems ein Luftkompressor mit einer Leistung von mehr als 1,5 kW. Der erforderliche Luftdruck liegt normalerweise zwischen 0,3 und 0,6 MPa. Wenn alternative Gase benötigt werden, können Flaschengase verwendet werden, nachdem sie durch einen Druckregler geleitet wurden.

(2) Stromversorgung

Beim Plasmaschneiden wird eine Gleichstromversorgung verwendet, die entweder eine Steilabfall- oder eine Konstantstromkennlinie aufweist. Um eine effiziente Zündung und Stabilisierung des Lichtbogens zu gewährleisten, wird die Leerlaufspannung der Stromversorgung im Allgemeinen auf etwa dem Doppelten der Lichtbogenspannung gehalten. Typische Schneidstromversorgungen arbeiten mit einer Leerlaufspannung zwischen 350-400 V.

(3) Schneidbrenner

Die Konstruktion des Schneidbrenners wird in erster Linie durch seine Stromstärke bestimmt. Luftgekühlte Konstruktionen werden üblicherweise für Brenner mit einer Stromstärke von weniger als 60 A verwendet, während wassergekühlte Konstruktionen für Brenner mit einer Stromstärke von mehr als 60 A bevorzugt werden. Die Elektrode im Schneidbrenner kann aus verschiedenen Materialien hergestellt werden, z. B. aus reinem Wolfram, thoriertem Wolfram, Lanthanwolfram oder Kupferelektroden mit Hafniumeinlage. Kupferelektroden mit Hafniumeinlage werden wegen ihrer Langlebigkeit und ihrer Fähigkeit, ein breites Spektrum leitender Materialien effizient zu schneiden, besonders bevorzugt.

Ein Wassertisch sollte ein integraler Bestandteil des unteren Teils der Plasmaschneidanlage sein. Während des Betriebs sollte das Werkstück teilweise in Wasser eingetaucht sein, was die Emission giftiger Dämpfe erheblich reduziert und damit die Gesundheitsrisiken für Bediener und Personal in der Nähe minimiert.

Direkter visueller Kontakt mit dem Plasmalichtbogen muss aufgrund der intensiven ultravioletten und infraroten Strahlung strikt vermieden werden. Die Bediener sollten eine geeignete persönliche Schutzausrüstung (PSA) tragen, darunter Schweißerhelme mit automatischer Verdunkelung und der richtigen Farbzahl (in der Regel 8-11 für das Plasmaschneiden) sowie flammhemmende Gesichtsschilde, um Augenschäden und Hautverbrennungen zu vermeiden.

Beim Plasmaschneiden entstehen erhebliche Mengen an Metalldämpfen und Feinstaub. Um diese Emissionen an der Quelle zu erfassen und zu filtern, sollten geeignete Belüftungssysteme, wie z. B. eine lokale Absaugung (LEV) oder Absaugtische, eingesetzt werden. Die Bediener müssen NIOSH-zugelassene Atemschutzmasken mit geeigneten Filtern (mindestens P100) tragen, um sich vor dem Einatmen von Schadstoffen zu schützen.

Umfassende Schutzkleidung ist beim Plasmaschneiden unerlässlich. Dazu gehören flammbeständige Schutzanzüge, Lederhandschuhe, die bis zu den Unterarmen reichen, Stahlkappenstiefel und Schutzärmel zum Schutz vor Funken, geschmolzenen Metallspritzern und möglichen Verbrennungen.

Die beim Plasmaschneiden erzeugten hochfrequenten elektromagnetischen Felder haben zwar Bedenken hinsichtlich möglicher langfristiger gesundheitlicher Auswirkungen, einschließlich Fortpflanzungsproblemen, aufkommen lassen, doch ist der wissenschaftliche Konsens in dieser Frage noch nicht eindeutig. Die Einhaltung des ALARA-Prinzips (As Low As Reasonably Achievable - so niedrig wie vernünftigerweise erreichbar) ist jedoch ratsam. Empfohlene Vorsichtsmaßnahmen sind die Anwendung geeigneter Erdungstechniken, die ordnungsgemäße Wartung der Geräte und die Minimierung unnötiger Expositionszeiten.

Darüber hinaus sollten regelmäßige Gesundheitsüberwachungen für die Bediener, einschließlich audiometrischer Tests aufgrund des hohen Lärmpegels, und umfassende Sicherheitsschulungsprogramme durchgeführt werden, um eine sichere Arbeitsumgebung in Plasmaschneidbetrieben zu gewährleisten.

Wenn Sie den Kauf eines Plasmaschneiders in Erwägung ziehen, ist es wichtig, den Budgetfaktor zu berücksichtigen. Die Nichtberücksichtigung des Budgets kann dazu führen, dass ein Produkt gewählt wird, das das Budget übersteigt, auch wenn es die gewünschten Spezifikationen erfüllt.

Plasmaschneider werden derzeit in zwei Kategorien unterteilt: inländische und importierte. Inländische Plasmaschneider haben drei Spezifikationen: niedrig, mittel und hoch, und sind im Allgemeinen für die meisten Benutzer akzeptabel.

Importierte Plasmaschneider sind viel teurer und kosten ein Vielfaches oder sogar ein Dutzend Mal mehr als einheimische Geräte. Auch Verbrauchsmaterialien wie Schneiddüsen und Elektroden sind teurer.

Importierte Plasmaschneider bieten zwar bessere Schneidergebnisse als einheimische Modelle mit den gleichen Spezifikationen, aber ihre hohen Kosten und laufenden Ausgaben machen sie für viele Unternehmen schwer akzeptabel.

Unabhängig von der Art des verwendeten Plasmas hat es seinen eigenen optimalen Schnittgrößenbereich. Es ist allgemein bekannt, dass sich Plasma mit niedriger Leistung am besten zum Schneiden dünner Bleche eignet. Ist die Plasmaleistung jedoch zu hoch, eignet sie sich nicht zum Schneiden dünner Bleche.

Gegenwärtig wird das Plasmaschneiden mit 40-60 A im Inland weithin verwendet für Schneidestahl Bleche unter 2 mm, während importiertes Plasma gelegentlich verwendet wird, aber aufgrund seiner hohen Kosten nur in begrenzten Mengen. Es ist wichtig zu beachten, dass für Stahlbleche unter 2 mm nur Hochgeschwindigkeits-Plasmaschneidmaschinen geeignet sind, andere Modelle, wie tragbare und Portalmodelle, nicht.

Wenn die Stahlplatte dicker als 2 mm ist, gibt es keine Einschränkungen und sie kann mit tragbaren oder Portalmaschinen geschnitten werden. Für Stahlplatten zwischen 2-16 mm können sowohl tragbare als auch Portalmaschinen verwendet werden. Für Blechdicken von 25 mm oder dicker sind jedoch nur Portalmaschinen geeignet.

In der Metallverarbeitung ist weithin bekannt, dass das Plasmaschneiden die bevorzugte Methode ist, um Schneiden von rostfreiem Stahl und andere legierte Werkstoffe. Bleche aus Kohlenstoffstahl werden dagegen hauptsächlich mit dem Brennschneidverfahren geschnitten. Daher ist bei Edelstahl eine Plasmaschneidanlage unerlässlich. Er lässt sich nicht mit dem Brennschneidverfahren schneiden.

Die Qualität des Schneidens wird hauptsächlich durch Faktoren wie Schlacke, Wärmeeinflusszone, obere Verrundung und Schnittwinkel beeinflusst. Unter diesen Faktoren ist das Plasmaschneiden dem Brennschneiden in Bezug auf Schlacke und Wärmeeinflusszone überlegen, da sich an der Kante der plasmageschnittenen Teile keine Restschlacke befindet und die Wärmeeinflusszone deutlich kleiner ist.

Beim Plasmaschneiden wird geladenes Hochtemperaturgas verwendet, um Metall zu schmelzen und das geschmolzene Material von der Schnittfläche wegzublasen. Beim Brennschneiden hingegen wird die chemische Reaktion zwischen Sauerstoff und Stahl zum Schneiden genutzt, wobei Eisenoxidschlacke oder -schaum entsteht.

Aufgrund dieser technologischen Unterschiede entsteht beim Plasmaschneiden weniger Schaum und der anhaftende Schaum ist leichter zu entfernen. Diese Ablagerungen können ohne Schleifen oder zusätzliche Bearbeitung leicht entfernt werden, wodurch sich die für die Nachbearbeitung benötigte Zeit verringert. Dies führt zu einer höheren Produktivität, da weniger Schleifvorgänge erforderlich sind.

Die Größe der Wärmeeinflusszone (HAZ) ist ein kritischer Faktor bei der Metallzerspanung. Wenn Metall hohen Temperaturen ausgesetzt wird, kann es seine chemische Struktur verändern, was dazu führt, dass die Kante dunkler wird (eine Anlassfarbe annimmt) und sich verzieht. Wird die erhitzte Kante nicht entfernt, eignet sich das Werkstück möglicherweise nicht zum Nachschweißen.

Die Geschwindigkeit, mit der sich der Brenner bewegt, wirkt sich direkt auf die Größe der Wärmeeinflusszone aus. Das Plasmaschneiden ist für seine schnelle Schneidfähigkeit bekannt, die zu einer kleineren Wärmeeinflusszone führt, wodurch die Zeit für die Nachbearbeitung zum Entfernen der erhitzten Kante reduziert wird.

Benutzer des Brennschneidens können auch auf die Farbe des Feuers achten. Während die Wärmeeinflusszone von außen nicht sichtbar ist, ist die Anlassfarbe zu sehen und kann die Farbe des Metalls verändern. Wie bei der Wärmeeinflusszone führt das schnelle Schneiden von Plasma zu einem kleineren Bereich der Feuerfarbe.

Mit CNC-Plasmaschneiden und Einstechgeschwindigkeiten, die bis zu 8,5 Mal schneller sind als beim Brennschneiden, können erhebliche Produktivitätssteigerungen erzielt werden, ganz zu schweigen von der Zeitersparnis beim Vorwärmen und der Nachbearbeitung.

Bei der Bewertung der Kosten ist es wichtig, zwischen den Betriebskosten und den Kosten pro Teil oder pro Meter zu unterscheiden. Um die tatsächlichen Kosten für das Schneiden eines Teils zu ermitteln, ist es wichtig, verschiedene Faktoren wie die Betriebskosten pro Meter und die Kosten pro Teil zu berücksichtigen.

Die laufenden Kosten pro Meter werden berechnet, indem die Gesamtkosten des Schneidens pro Stunde durch die Gesamtlänge, die in einer Stunde geschnitten werden kann, geteilt werden. Zu den Kosten, die beim Schneiden anfallen, gehören Verschleißteile, Strom, Gas, Arbeit und Nachhaltigkeitskosten. Die Kosten pro Teil werden hingegen durch Multiplikation der Gesamtlänge, die für die Herstellung eines Teils benötigt wird, mit den laufenden Kosten pro Meter ermittelt.

Da die Plasmaschneidanlage schneller arbeitet, kann sie mehr Teile in einer bestimmten Zeit herstellen, was die Kosten pro Teil erheblich senkt. Beim handgeführten Schneiden ist es ratsam, die Kosten für jeden Auftrag oder jede Aufgabe zu berechnen, um die Kosteneinsparungen genau zu ermitteln. Die Kosten für einen Auftrag lassen sich berechnen, indem man die laufenden Kosten pro Stunde mit der Gesamtzeit multipliziert, die für die Ausführung der Aufgabe erforderlich ist.

Beim Brennschneiden müssen die Vorwärmzeit und die längere Zeit für die Nachbearbeitung berücksichtigt werden, da diese die Gesamtzeit für die Ausführung des Auftrags verlängern.

Die niedrigeren Kosten pro Teil der Plasmaanlage führen direkt zu einer höheren Rentabilität. Jedes Teil, das mit dieser Methode geschnitten wird, kann zu Kosteneinsparungen führen, wodurch sich die Gewinnspanne erhöht. Je größer die Anzahl der Teile ist, die pro Stunde geschnitten werden können, desto größer ist auch der Gesamtgewinn.

Wer mit dem Brennschneiden arbeitet, braucht Zeit und Übung, um die Einstellung der chemischen Parameter der Flamme zu beherrschen und das chemische Gleichgewicht der Flamme aufrechtzuerhalten. Die Powermax-Serie von Hypertherm hingegen arbeitet mit Druckluft und macht das Mischen oder Regulieren von Gasen überflüssig.

Wenn Sie eine mechanische Plasmaanlage mit CNC oder eine automatische Gaskonsole verwenden, werden alle Parameter vom Hersteller voreingestellt und es ist keine manuelle Einstellung des Gases erforderlich.

Darüber hinaus verfügt das Powermax-Handplasmasystem über eine Schleppschneidfunktion, die es dem Bediener ermöglicht, den Brenner entlang der Metalloberfläche zu bewegen, ohne einen bestimmten Abstand einhalten zu müssen - ein wichtiger Aspekt beim Brennschneiden.

Darüber hinaus sind Plasmaschneidsysteme mit ihren einfachen Bedienelementen leichter zu handhaben und erleichtern dem Bediener das Erlernen und Schneiden nach Schablonen und Mustern, insbesondere bei Kurven. Die Benutzerfreundlichkeit ergibt sich aus dem Fehlen einer Gaseinstellung und der Fähigkeit zum Schleppschneiden.

Das Plasmasystem ist in der Lage, jedes leitfähige Metall zu schneiden, einschließlich Edelstahl, Aluminium, Kupfer und Messing, während die Brennschneidmaschine beschränkt sich auf das Schneiden von kohlenstoffarmem Stahl durch die chemische Reaktion zwischen Sauerstoff und Eisen. Das Plasmasystem ist außerdem vielseitig und kann zum Hobeln, Markieren und sogar zum Schneiden von rostigem, lackiertem oder gestapeltem Metall verwendet werden.

Darüber hinaus ist die Plasmaanlage in der Lage, Rillen oder Stahlgitter zu schneiden, was beim Brennschneiden eine Herausforderung darstellt.

Der beim Brennschneiden verwendete Brennstoff ist ein Gemisch aus Sauerstoff und Gas, wobei die am häufigsten verwendeten Brennstoffe Acetylen, Propan, MAPP, Propylen und Erdgas sind. Von diesen Brennstoffen wird Acetylen am häufigsten verwendet, da es eine höhere Flammentemperatur und eine schnellere Perforationsgeschwindigkeit als die anderen Brennstoffe aufweist. Acetylen ist jedoch ein instabiles und leicht entzündliches Gas, das sehr empfindlich auf hohen Druck, hohe Temperaturen und sogar statische Elektrizität reagiert. Eine Acetylenexplosion können Sachschäden in Höhe von mehreren zehntausend Dollar verursachen und zu schweren Verletzungen von Personen in der Nähe führen.

Im Gegensatz dazu arbeiten einige Plasmasysteme, wie die Powermax-Serie von Hypertherm, mit Druckluft und benötigen keine brennbaren Gase. Die HPR- und HSD-Plasmaanlagen von Hypertherm können auch eine Vielzahl von Gasen verwenden, darunter Luft, Sauerstoff und Stickstoff, die stabiler sind und keine besondere Behandlung erfordern.

Es ist zu beachten, dass alle Formen des thermischen Schneidens einen gewissen Geruch und Lärm erzeugen, aber Wasserschneiden Maschinen und CNC-Plasmaschneidsysteme können die Geruchs- und Lärmbelästigung erheblich reduzieren. Umgekehrt sollte das Brennschneiden wegen der Explosionsgefahr nicht unter Wasser durchgeführt werden.

(1) Die Bediener müssen eine umfassende persönliche Schutzausrüstung (PSA) tragen, einschließlich Schweißerhelmen mit angemessenen Schattierungen, hitzebeständigen Handschuhen, flammfester Kleidung, Stahlkappenstiefeln und Atemschutz mit geeigneter Filterung der Metalldämpfe. Der direkte Kontakt mit dem Plasmalichtbogen ohne geeigneten Augenschutz ist strengstens untersagt, und die gesamte Haut muss vor möglicher UV-Strahlung und Hochtemperaturspritzern geschützt werden.

(2) Die Bediener sollten sich im Windschatten des Schneidbereichs aufhalten, um die Exposition gegenüber Dämpfen und Partikeln zu minimieren. Geeignete Belüftungssysteme, wie z. B. Absaugtische oder Rauchabsaugsysteme, sollten eingesetzt werden, um die Schneideemissionen wirksam an der Quelle zu erfassen und zu filtern.

(3) Überprüfen Sie vor dem Betrieb die Integrität des elektrischen Systems, einschließlich der ordnungsgemäßen Erdung, der sicheren Brenneranschlüsse und der Isolierung aller leitenden Komponenten. Wenn eine übermäßige Leerlaufspannung festgestellt wird, müssen zusätzliche Sicherheitsmaßnahmen ergriffen werden, wie z. B. isolierte Arbeitsflächen oder Fehlerstromschutzschalter (RCDs) im Stromkreis.

(4) Stellen Sie sicher, dass der Hochfrequenzgenerator ausreichend abgeschirmt ist, um elektromagnetische Störungen zu vermeiden. Führen Sie automatische Hochfrequenz-Abschaltmechanismen ein, die sich unmittelbar nach der Zündung des Lichtbogens deaktivieren, um eine längere EMF-Exposition zu minimieren.

(5) Bei der Verwendung von thorierten Wolframelektroden sind die in Artikel JGJ33-2001, Abschnitt 12.7.8, dargelegten Richtlinien strikt einzuhalten, einschließlich ordnungsgemäßer Handhabung, Lagerung und Entsorgungsverfahren, um potenzielle radiologische Gefahren zu minimieren.

(6) Das gesamte Personal, das an Schneidarbeiten beteiligt ist, muss ordnungsgemäß in Sicherheitsprotokollen, einschließlich elektrischer Sicherheit, Absturzsicherung, Erkennung gefährlicher Gase und Brandverhütungstechniken, geschult werden. Regelmäßige Sicherheitsprüfungen und Auffrischungsschulungen sollten durchgeführt werden, um ein hohes Maß an Sicherheitsbewusstsein zu gewährleisten.

(7) Schützen Sie die Schweiß- und Schneidausrüstung vor Umwelteinflüssen, indem Sie sie bei Nichtgebrauch in wetterfesten Gehäusen aufbewahren. Stellen Sie sicher, dass leicht zugängliche und ordnungsgemäß gewartete Feuerlöschgeräte in unmittelbarer Nähe aller Schneidarbeiten vorhanden sind.

(8) Bei Arbeiten in der Höhe ist ein umfassendes Absturzsicherungssystem mit Ganzkörpergurten, Verbindungsmittel und sicheren Anschlagpunkten zu verwenden. Stellen Sie eine Brandwache mit geeigneter Löschausrüstung auf und errichten Sie ein Barrieresystem, um Funken und geschmolzenes Material zurückzuhalten. Ernennen Sie einen qualifizierten Sicherheitsbeauftragten, der risikoreiche Arbeiten beaufsichtigt und die Einhaltung aller Sicherheitsprotokolle sicherstellt.

1.Montieren Sie den Schneidbrenner richtig

Achten Sie auf eine korrekte und sorgfältige Installation des Schneidbrenners, um den korrekten Sitz aller Teile und den ordnungsgemäßen Durchfluss von Gas und Kühlluft zu gewährleisten. Legen Sie alle Teile auf ein sauberes Stück Waschlappen, um zu verhindern, dass Schmutz an ihnen haftet.

2.Die Verschleißteile sollten rechtzeitig ersetzt werden, bevor sie vollständig beschädigt sind.

Die Verschleißteile sollten nicht ersetzt werden, wenn sie vollständig beschädigt sind, da stark abgenutzte Elektroden, Düsen und Wirbelringe einen unkontrollierbaren Plasmalichtbogen erzeugen können, der leicht zu schweren Schäden am Schneidbrenner führen kann.

Daher sollten die Verschleißteile umgehend überprüft werden, wenn eine Verschlechterung der Schnittqualität festgestellt wird.

3.Reinigen Sie das Anschlussgewinde des Schneidbrenners

Beim Austausch von Verschleißteilen oder bei der täglichen Wartung und Inspektion ist darauf zu achten, dass die Innen- und Außengewinde des Schneidbrenners sauber sind. Falls erforderlich, sollten die Anschlussgewinde gereinigt oder repariert werden.

4.Reinigen Sie die Kontaktfläche zwischen Elektrode und Düse

Bei vielen Schneidbrennern ist die Kontaktfläche zwischen der Düse und der Elektrode eine geladene Kontaktfläche. Wenn diese Kontaktflächen verschmutzt sind, kann der Schneidbrenner nicht richtig funktionieren.

5.Prüfen Sie das Gas und das Kühlgas täglich

Prüfen Sie täglich den Durchfluss und den Druck von Gas und Kühlluft. Wenn der Durchfluss nicht ausreicht oder eine Leckage auftritt, schalten Sie die Maschine sofort ab, um den Fehler zu beheben.

6.Vermeiden Sie Kollisionsschäden mit dem Schneidbrenner

Um Kollisionsschäden am Schneidbrenner zu vermeiden, ist es notwendig, das System korrekt zu programmieren und ein Überfahren des Systems zu vermeiden. Die Installation einer Kollisionsschutzvorrichtung kann Schäden am Schneidbrenner bei einer Kollision wirksam verhindern.

7.Die häufigsten Ursachen für Schäden durch Schneidbrenner

① Kollision mit Schneidbrenner.

② Zerstörerischer Plasmalichtbogen durch Beschädigung der Verschleißteile.

③ Ein zerstörerischer Plasmalichtbogen, der durch Schmutz verursacht wird.

④ Zerstörerischer Plasmalichtbogen, verursacht durch lose Teile.

8. vorsichtsmaßnahmen

① Den Schneidbrenner nicht fetten.

② Verwenden Sie nicht zu viel O-Ring-Schmiermittel.

③ Sprühen Sie keine spritzwassergeschützten Chemikalien, wenn die Schutzhülle noch auf dem Schneidbrenner ist.

④ Verwenden Sie den Handschneidbrenner nicht als Hammer.

1.1 Um den Energieverbrauch zu senken und die Lebensdauer von Düse und Elektrode zu verlängern, sollte beim Schneiden dünnerer Werkstücke ein "minderwertiger" Schnitt verwendet werden.

1.2 Wenn der Schalter für die Auswahl der Schnittdicke auf "hochwertig" eingestellt ist, sollte das berührungslose Schneiden (außer in Sonderfällen) verwendet werden, und der Wasserschneidbrenner sollte bevorzugt werden.

1.3 Wenn der Schalter für die "Dickenauswahl" geändert werden soll, muss der Netzschalter des Hosts zuerst ausgeschaltet werden, um eine Beschädigung der Teile zu vermeiden.

1.4 Bei der Installation, der Demontage oder dem Transport des Hosts muss die Stromversorgung zuerst ausgeschaltet werden, um Unfälle zu vermeiden.

1.5 Der Netzschalter des Hauptgeräts sollte ausgeschaltet werden, bevor Zubehör und Komponenten am Hauptgerät installiert und entfernt werden können (z. B. Schneidbrenner, Erdungsdraht, Elektrode, Düse, Verteiler, Druckkappe, Schutzhülle usw.). Vermeiden Sie das wiederholte und schnelle Öffnen des Brennerschalters, um Schäden am Lichtbogenzündsystem oder den zugehörigen Komponenten zu vermeiden.

1.6 Wenn es erforderlich ist, das Lichtbogenschneiden von der Mitte des Werkstücks aus zu beginnen, kann rostfreier Stahl bis zu einer Dicke von 20 mm direkt durchbohrt und geschnitten werden.

Die Methode ist wie folgt:

Setzen Sie den Schneidbrenner auf den Anfangspunkt der Schneidnaht und positionieren Sie die Achse der Schneidbrennerdüse in einem Winkel von etwa 75° zur Werkstückebene. Schalten Sie dann den Schalter des Schneidbrenners ein, um das Lichtbogenstechen zu starten.

Gleichzeitig wird der Winkel zwischen der Düsenachse und der Werkstückoberfläche langsam verstellt, bis das durchgeschnittene Werkstück auf 90° eingestellt ist.

Nach dem Durchtrennen des Werkstücks kann es normal entlang der Schnittnahtrichtung geschnitten werden.

Ist die Dicke jedoch größer als oben angegeben, muss am Ausgangspunkt des Schneidens ein kleines Loch (Durchmesser nicht begrenzt) gebohrt werden, um das Lichtbogenschneiden vom kleinen Loch aus zu starten. Andernfalls kann die Düse des Schneidbrenners leicht beschädigt werden.

1.7 Der Hauptrahmen hat eine kontinuierliche Arbeitsleistung von 70% (wenn der Schalter für die Auswahl der Schnittstärke auf eine niedrige Stufe eingestellt ist, kann die kontinuierliche Arbeitsleistung bis zu 100% betragen).

Wenn die Dauerbetriebszeit zu lang und die Temperatur des Hauptmotors zu hoch ist, schaltet sich das Temperaturschutzsystem automatisch ab und muss etwa 20 Minuten lang abgekühlt werden, bevor es weiterarbeiten kann.

1.8 Liegt der Druckluftdruck unter 0,22 MPa, wird das Gerät sofort in einen Schutzabschaltzustand versetzt.

Zu diesem Zeitpunkt sollte das Gasversorgungssystem überholt werden. Nach der Fehlerbehebung kann der Druck wieder auf 0,45 MPa eingestellt werden.

1.9 Wenn die Dreiphasen-Eingangsstromversorgung phasenverschoben ist, funktioniert die Hauptmaschine nicht ordnungsgemäß, und bei einigen Modellen leuchtet die rote Lampe "Phasenverlustanzeige" auf.

Der Fehler muss vor dem normalen Schneiden behoben werden.

1.10 Bei wassergekühlten Maschinen muss der Wassertank mit Leitungswasser gefüllt sein und der Netzstecker der Wasserpumpe eingesteckt sein.

1.11 Schalten Sie den Netzschalter auf die Position "Start". Wenn die Anzeige für "unzureichenden Luftdruck" leuchtet, stellen Sie sie wie erforderlich auf 0,45 MPa ein, dann sollte die Anzeige aus sein. Die Drehrichtung des Lüfters sollte mit der Richtung des Schildes übereinstimmen. Die Richtung der Wasserpumpe des Wasserkühlers sollte ebenfalls den Anforderungen entsprechen, andernfalls leuchtet die Anzeige "unzureichender Wasserdruck" auf, und die Eingangsleistungsphase sollte angepasst werden.

1.12 Je nach Dicke des Werkstücks stellen Sie den Schalter "Auswahl der Schneiddicke" auf die entsprechende Position und wählen den passenden Schneidbrenner. Der Schneidbrenner hat verschiedene Spezifikationen, von klein bis groß, je nach Einsatzbereich. Überschreiten Sie nicht den Nennstrombereich, da er sonst beschädigt wird. Setzen Sie den Schneidbrenner an den Startpunkt des Werkstücks und drücken Sie den Brennerschalter. Wenn der Brenner einmal nicht gezündet wird, drücken Sie den Brennerschalter erneut. Der Lichtbogen ist erfolgreich gezündet und der Schneidvorgang beginnt.

1.13 Alle vier bis acht Betriebsstunden (die Intervallzeit hängt von der Trockenheit der Druckluft ab) sollte die Ablassschraube des "Luftfilter-Druckminderers" gelöst werden, um das angesammelte Wasser abzulassen, damit kein übermäßiges Wasser in die Maschine oder den Schneidbrenner eindringt und einen Ausfall verursacht.

1.14 Wenn das Wasserkühlsystem schlecht zirkuliert, befindet sich der Hauptmotor im Zustand der Schutzabschaltung. Zu diesem Zeitpunkt sollte das Problem gemäß den in den entsprechenden Kapiteln beschriebenen Methoden überprüft und gelöst werden. Nachdem der Wasserdruck wieder normal ist, kann der wassergekühlte Schneidbrenner weiter verwendet werden.

1.15 Wenn Sie in einer kalten Umgebung arbeiten, ist es wichtig zu beachten, dass bei einer Umgebungstemperatur unter dem Gefrierpunkt keine Wasserkühlung zum Schneiden verwendet werden sollte. Andernfalls wird das zirkulierende Wasserkühlsystem nicht richtig funktionieren, und der wassergekühlte Schneidbrenner kann beschädigt werden.

2.1 Nachdem Sie das Gerät angeschlossen haben (achten Sie bitte besonders auf das Sicherheitserdungskabel), überprüfen Sie es sorgfältig und fahren Sie mit dem nächsten Vorgang fort, wenn alles in Ordnung ist.

2.2 Schließen Sie den Stromversorgungsschalter, um den Host mit Strom zu versorgen. Hinweis: Der Eingangswechselstrom beträgt ca. 65 A und sollte nicht zu gering sein, da der Host sonst nicht richtig funktionieren kann. Prüfen Sie, ob der Lüfter des Hauptmotors den Anforderungen entspricht; andernfalls passen Sie die Eingangsstromphase an, bis die Lenkrichtung konsistent ist.

2.3 Stellen Sie den "Netzschalter" des Hosts auf die Position "on". Zu diesem Zeitpunkt sollte die "Stromanzeige" leuchten. Die "Phasenausfall-Anzeige" sollte jedoch nicht leuchten, da andernfalls ein Phasenausfall in der dreiphasigen Stromversorgung vorliegt, der überprüft und behoben werden muss.

Hinweis: Wenn das Gehäuse des Hauptmotors nicht ordnungsgemäß mit dem Sicherheitserdungskabel verbunden ist, kann die Phasenausfallanzeige falsche Ergebnisse anzeigen.

2.4 Den Hauptmotor mit Luft versorgen und die Schalter "Gastest" und "Schneiden" in die Stellung "Gastest" bringen. Zu diesem Zeitpunkt sollte Druckluft aus der Schneidbrennerdüse ausgestoßen werden. Nach einem dreiminütigen Test sollte die rote Leuchte für "unzureichenden Luftdruck" nicht mehr leuchten.

Prüfen Sie, dass der Anzeigewert des Manometers am "Luftfilter-Reduzierer" nicht unter 0,42MPa liegt. Andernfalls deutet dies darauf hin, dass der Druck der Luftquelle weniger als 0,45 MPa beträgt oder der Durchfluss weniger als 300 l/min beträgt. Es kann auch sein, dass die Luftzufuhrleitung zu klein ist und der Druckabfall zu groß ist.

Falls die oben genannten Probleme auftreten, überprüfen und beheben Sie sie. Achten Sie außerdem darauf, ob der "Luftfilterdruckminderer" nicht aus dem Gleichgewicht geraten ist. Ist dies der Fall, sollte er neu eingestellt werden.

Die Anpassungsmethode ist wie folgt:

Drehen Sie den Griff im Uhrzeigersinn, um den Druck zu erhöhen, andernfalls sinkt er. Stellen Sie den Anzeigewert auf dem Manometer auf 0,42 MPa ein. Wenn die Luftzufuhr normal ist, erlischt die Kontrollleuchte "Unzureichender Luftdruck". Stellen Sie zu diesem Zeitpunkt den Schalter "Schneiden" und "Gasprüfung" auf die Position "Schneiden".

3.1 Manuelles berührungsloses Schneiden:

3.1.1 Berühren Sie die Schneidbrennerwalze mit dem Werkstück und stellen Sie den Abstand zwischen der Düse und der Werkstückebene auf 3-5 mm ein (wenn die Host-Maschine schneidet, stellen Sie den Schalter "Dickenauswahl" auf hohe Stufe).

3.1.2 Schalten Sie den Schneidbrennerschalter ein, um den Plasmalichtbogen zu zünden. Nachdem Sie das Werkstück durchgeschnitten haben, bewegen Sie sich mit durchschnittlicher Geschwindigkeit in die Schneidrichtung. Die Schneidgeschwindigkeit ist: Durchschneiden ist die Prämisse, die eher schnell als langsam sein sollte. Eine zu langsame Geschwindigkeit beeinträchtigt die Qualität des Schnittes und führt sogar zum Abreißen des Lichtbogens.

3.1.3 Schalten Sie nach dem Schneiden den Brennerschalter aus, und der Plasmalichtbogen erlischt. Zu diesem Zeitpunkt wird Druckluft ausgestoßen, um den Schneidbrenner zu kühlen. Nach einigen Sekunden hört der Strahl automatisch auf. Entfernen Sie den Schneidbrenner und schließen Sie den gesamten Schneidvorgang ab.

3.2 Manuelles Kontaktschneiden:

3.2.1 Wenn der Schalter für die "Dickenauswahl" auf einen niedrigen Gang eingestellt ist, kann er zum Schneiden dünner Bleche mit einer einzigen Maschine verwendet werden.

3.2.2 Platzieren Sie die Brennerdüse am Startpunkt des zu schneidenden Werkstücks, schalten Sie den Brennerschalter ein, zünden Sie den Plasmalichtbogen, schneiden Sie durch das Werkstück und bewegen Sie sich dann gleichmäßig entlang der Schneidnahtrichtung.

3.2.3 Nach dem Schneiden öffnen und schließen Sie den Brennerschalter. Zu diesem Zeitpunkt strömt die Druckluft noch aus. Nach ein paar Sekunden hört das Sprühen automatisch auf. Entfernen Sie den Schneidbrenner und beenden Sie den gesamten Schneidvorgang.

3.3 Automatisches Schneiden:

3.3.1 Das automatische Schneiden eignet sich hauptsächlich zum Schneiden dicker Werkstücke. Wählen Sie die Schalterstellung "Dickenwahl".

3.3.2 Nach dem Entfernen der Schneidbrennerrolle ist der Schneidbrenner fest mit der halbautomatischen Schneidemaschine verbunden, und es befinden sich Verbindungsstücke im angebrachten Zubehör.

3.3.3 Schließen Sie die Stromversorgung der halbautomatischen Schneidemaschine an und installieren Sie die Führungsschiene oder die Radiusstange entsprechend der Form des Werkstücks (wenn die Führungsschiene für lineares Schneiden verwendet wird, sollte die Radiusstange gewählt werden, wenn der Kreis oder Kreisbogen geschnitten wird).

3.3.4 Wenn der Stecker des Brennerschalters entfernt wurde, ersetzen Sie den Stecker des Fernbedienungsschalters (im beiliegenden Zubehör enthalten).

3.3.5 Stellen Sie die Laufgeschwindigkeit entsprechend der Dicke des Werkstücks ein. Die Schalter "Rückwärts" und "Vorwärts" an der halbautomatischen Schneidemaschine befinden sich in Schneidrichtung.

3.3.6 Stellen Sie den Abstand zwischen der Düse und dem Werkstück auf 3~8mm ein und justieren Sie die Düsenmittelposition auf den Anfangsstreifen der Werkstückschneidnaht.

3.3.7 Schalten Sie den Fernbedienungsschalter ein. Nach dem Durchtrennen des Werkstücks schalten Sie den Netzschalter der halbautomatischen Schneidemaschine zum Schneiden ein. In der Anfangsphase des Schneidens sollte jederzeit auf die Schneidnaht geachtet werden und die entsprechende Schneidgeschwindigkeit eingestellt werden. Und achten Sie darauf, ob die beiden Maschinen zu jeder Zeit normal arbeiten.

3.3.8 Schalten Sie nach dem Schneiden den Fernbedienungsschalter und den Netzschalter der halbautomatischen Schneidemaschine aus. Damit ist der gesamte Schneidevorgang abgeschlossen.

3.4 Manuelles Kreisschneiden:

Wählen Sie je nach Material und Dicke des Werkstücks den Schneidemodus "Einzelmaschine" oder "Parallelmaschine" und wählen Sie die entsprechende Schneidemethode. Ziehen Sie die Querstange im Schraubenloch des Schneidbrennerhalters fest.

Wenn die Länge eines Stücks nicht ausreicht, kann es nach und nach mit der gewünschten Radiuslänge verbunden werden. Danach kann der Abstand zwischen der Spitze und der Schneidbrennerdüse entsprechend der Radiuslänge des Werkstücks eingestellt werden (die Schlitzbreite berücksichtigen).

Wenn die Einstellung abgeschlossen ist, ziehen Sie die obere Befestigungsschraube fest, um ein Lockern zu verhindern, und lösen Sie die Rändelschraube des Käfigs.

An dieser Stelle kann das Werkstück in eine runde Form geschnitten werden.