Haben Sie sich schon einmal gefragt, wie Maschinen unsichtbare Kräfte in kraftvolle Bewegungen umwandeln? In diesem Blogbeitrag erkunden wir die faszinierende Welt der pneumatischen und hydraulischen Antriebe. Sie erfahren, wie diese Systeme Luft und Flüssigkeit nutzen, um verschiedene Maschinen anzutreiben, lernen ihre Komponenten kennen und entdecken ihre einzigartigen Vorteile und Herausforderungen. Bereiten Sie sich darauf vor, von der Mechanik hinter der Alltagstechnologie fasziniert zu sein!

Die pneumatische Übertragung ist eine hochentwickelte Methode der Kraftübertragung, bei der komprimiertes Gas, in der Regel Luft, als Arbeitsmedium verwendet wird, um Energie und Steuersignale durch ein System zu transportieren. Diese Technologie nutzt die im Druckgas gespeicherte potenzielle Energie, um mechanische Arbeit zu verrichten und Steuerfunktionen auszuführen.

Das Kraftübertragungssystem der pneumatischen Kraftübertragung besteht aus mehreren Schlüsselkomponenten, die synergetisch zusammenwirken. Die von Kompressoren erzeugte Druckluft wird durch ein Leitungsnetz geleitet und durch Präzisionsventile geregelt. Diese Druckluft wird dann zu pneumatischen Aktuatoren - wie Zylindern, Drehantrieben oder Druckluftmotoren - geleitet, die die potenzielle Energie des komprimierten Gases effizient in mechanische Energie umwandeln. Diese Umwandlung ermöglicht eine breite Palette von linearen und rotierenden Bewegungen, was pneumatische Systeme in industriellen Anwendungen sehr vielseitig macht.

Bei der Informationsübertragung in pneumatischen Systemen werden die Prinzipien der Fluiddynamik genutzt, um komplexe logische Operationen und Steuerfunktionen auszuführen. Dies wird durch den Einsatz von pneumatischen Logikelementen oder fluidischen Geräten erreicht, die zusammen ein so genanntes pneumatisches Steuersystem bilden. Diese Elemente, zu denen auch UND-Gatter, ODER-Gatter und Flip-Flops gehören können, nutzen die Strömung und den Druck der Druckluft zur Verarbeitung und Übertragung von Steuersignalen. Mit dieser pneumatischen Logik lassen sich ausgeklügelte Steuerschemata erstellen, ohne dass elektrische Komponenten erforderlich sind, und sie bietet eine robuste Leistung in rauen oder explosiven Umgebungen, in denen elektronische Systeme ungeeignet sein können.

Pneumatische Systeme arbeiten mit relativ niedrigem Arbeitsdruck, der in der Regel zwischen 0,3 und 0,8 MPa (43,5 und 116 PSI) liegt, was bei industriellen Anwendungen deutliche Vorteile bietet. Die niedrige Viskosität der Druckluft führt zu minimalen Energieverlusten bei der Übertragung durch die Rohrleitungen, was diese Systeme für die Gasversorgung und den Transport über moderate Entfernungen, im Allgemeinen bis zu 1000 Meter, sehr effizient macht.

Einer der Hauptvorteile pneumatischer Systeme ist ihre inhärente Sicherheit. Im Gegensatz zu hydraulischen oder elektrischen Systemen besteht bei pneumatischen Systemen keine Explosions- oder Stromschlaggefahr, auch nicht im Falle von Leckagen oder Komponentenausfällen. Dieser Sicherheitsaspekt ist besonders wertvoll in Umgebungen mit brennbaren Materialien oder wo elektrische Funken gefährlich sein könnten.

Außerdem verfügen pneumatische Systeme über einen eingebauten Überlastungsschutz. Bei übermäßiger Belastung wird das System einfach abgewürgt, ohne dass die Komponenten beschädigt werden, im Gegensatz zu hydraulischen Systemen, die gefährliche Drücke aufbauen können. Diese Eigenschaft ermöglicht ein einfacheres Systemdesign und geringere Wartungsanforderungen.

Es ist jedoch wichtig zu wissen, dass pneumatische Systeme eine zuverlässige Versorgung mit Druckluft benötigen. Dies erfordert die Installation und Wartung von Luftkompressoren, Luftaufbereitungsanlagen (zur Entfernung von Feuchtigkeit und Partikeln) und Lagertanks. Diese Infrastruktur stellt zwar eine Anfangsinvestition dar, erweist sich aber aufgrund der Effizienz des Systems und des geringen Wartungsbedarfs langfristig als kosteneffektiv.

Darüber hinaus bieten pneumatische Systeme eine hervorragende Steuerbarkeit und Präzision, was sie ideal für Anwendungen macht, die schnelle, sich wiederholende Bewegungen oder eine feinfühlige Kraftsteuerung erfordern. Sie werden häufig in Fertigungsprozessen wie Montage, Verpackung und Materialhandhabung eingesetzt, wo ihre Geschwindigkeit, Sauberkeit und Anpassungsfähigkeit erhebliche Vorteile gegenüber anderen Kraftübertragungsmethoden bieten.

Pneumatische Übertragungssysteme bestehen aus mehreren Schlüsselkomponenten, die in Synergie zusammenarbeiten, um Druckluft in mechanische Energie für verschiedene industrielle Anwendungen umzuwandeln. Zu den wichtigsten Elementen gehören:

Luftquelle:

Die Versorgung erfolgt in der Regel durch Luftkompressoren, die die Umgebungsluft auf den erforderlichen Systemdruck verdichten. Moderne Kompressoren sind häufig mit drehzahlvariablen Antrieben ausgestattet, um die Energieeffizienz zu verbessern.

Pneumatischer Aktuator:

Diese Geräte wandeln die potenzielle Energie der Druckluft in mechanische Arbeit um. Gängige Typen sind:

Pneumatische Steuerventile:

Diese für die Systemsteuerung wichtigen Ventile regeln den Luftstrom und werden in verschiedene Kategorien unterteilt:

Pneumatisches Zubehör:

Wesentlich für die Effizienz und Langlebigkeit des Systems:

Sensoren und Messgeräte:

Kontrollsysteme:

Die pneumatische Übertragung nutzt Druckluft als Medium und bietet zahlreiche Vorteile für industrielle Anwendungen:

Die inhärente Kompressibilität von Luft kann die dynamische Stabilität von Pneumatiksystemen beeinträchtigen, was zu Leistungsschwankungen bei schwankenden Lasten führt. Diese Eigenschaft führt häufig zu einer verminderten Betriebsgenauigkeit und zu Einschränkungen bei der Arbeitsgeschwindigkeit, insbesondere bei Anwendungen, die schnelle Reaktionszeiten oder eine konstante Kraftabgabe erfordern.

Der relativ niedrige Betriebsdruck pneumatischer Systeme, der in der Regel zwischen 0,5 und 0,7 MPa (72 und 101 psi) liegt, schränkt ihre Fähigkeit ein, hohe Kraftleistungen und Drehmomente zu erzeugen. Dadurch eignen sich pneumatische Systeme weniger für schwere Anwendungen oder Aufgaben, die eine hohe Kraftübertragung erfordern, insbesondere im Vergleich zu hydraulischen oder elektromechanischen Alternativen.

Die luftgestützte Übertragung von Steuersignalen weist im Vergleich zu elektronischen oder optischen Systemen, die mit oder nahe der Lichtgeschwindigkeit arbeiten, längere Reaktionszeiten auf. Diese inhärente Latenz macht die pneumatische Steuerung weniger effektiv für komplexe Hochgeschwindigkeitsübertragungssysteme oder Anwendungen, die eine Echtzeitreaktion erfordern, wie z. B. fortschrittliche Robotertechnik oder Präzisionsfertigungsprozesse.

Pneumatische Systeme sind häufig mit einer erheblichen Lärmerzeugung verbunden, die in erster Linie auf die schnelle Ausdehnung der Druckluft während der Absaugzyklen zurückzuführen ist. Diese Lärmbelästigung kann in Arbeitsumgebungen ein Problem darstellen und möglicherweise zusätzliche Schallschutzmaßnahmen oder persönliche Schutzausrüstung für die Bediener erforderlich machen.

Bei der hydraulischen Kraftübertragung handelt es sich um die Übertragung von Energie und Steuerung mit Hilfe einer Flüssigkeit als Arbeitsmedium.

Hydraulische Systeme nutzen die Kraft der Flüssigkeitsdynamik zur effizienten Umwandlung, Übertragung und Anwendung von Energie in industriellen Anwendungen. Im Kern wandeln Hydraulikpumpen mechanische Energie in hydraulische Energie um, indem sie ein flüssiges Medium, in der Regel Mineralöl, unter Druck setzen. Diese unter Druck stehende Flüssigkeit dient als Energieträger, der die Leistung über große Entfernungen mit minimalem Verlust übertragen kann.

Das Kreislaufnetz des Systems besteht aus präzisionsgefertigten Komponenten, darunter Steuerventile, Speicher und Hochdruckrohrleitungen. Diese Elemente arbeiten zusammen, um Durchfluss, Druck und Richtung der Flüssigkeit zu regulieren. Die geregelte Flüssigkeit wird dann zu hydraulischen Aktuatoren geleitet, z. B. zu Zylindern für lineare Bewegungen oder zu Motoren für Drehbewegungen, wo die hydraulische Energie in mechanische Kraft und Bewegung umgewandelt wird.

Diese vielseitige Kraftübertragungsmethode ermöglicht sowohl präzise lineare Hin- und Herbewegungen als auch sanfte Drehbewegungen und ist damit ideal für Anwendungen, die von schweren Maschinen bis hin zu empfindlichen Robotern reichen. Das Arbeitsmedium, in der Regel Mineralöl, wird aufgrund seiner Inkompressibilität, seiner Schmiereigenschaften und seiner thermischen Stabilität ausgewählt. Umweltfreundliche, biologisch abbaubare Flüssigkeiten setzen sich jedoch in bestimmten Anwendungen immer mehr durch.

Hydraulische Systeme bieten gegenüber herkömmlichen mechanischen Übertragungselementen wie Riemen, Ketten und Zahnrädern mehrere Vorteile, darunter eine höhere Leistungsdichte, einen gleichmäßigeren Betrieb und die Fähigkeit, Kraft über komplexe Wege zu übertragen. Darüber hinaus bieten sie eine hervorragende Kontrolle über Kraft und Geschwindigkeit, was sie in der modernen Fertigung und bei mobilen Geräten unverzichtbar macht.

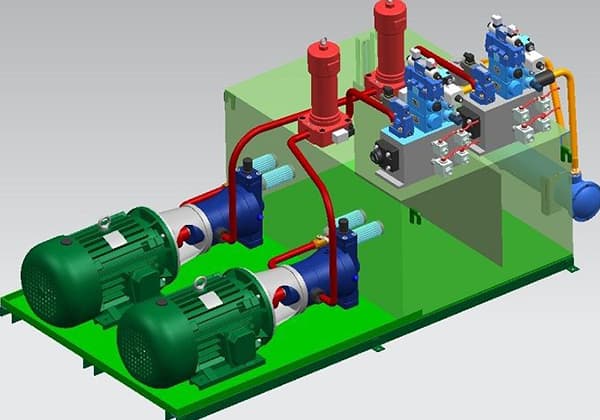

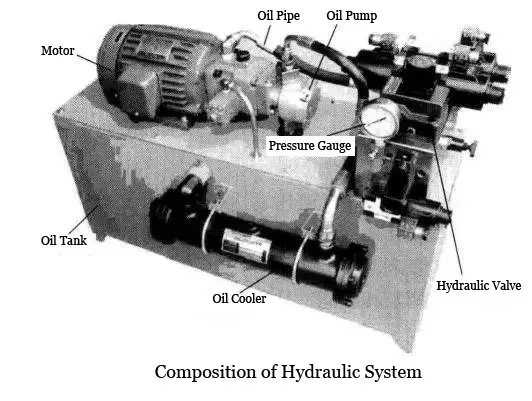

Das Hydrauliksystem ist eine entscheidende Komponente in vielen industriellen Anwendungen, insbesondere in der Metallumformung. Es besteht aus mehreren Schlüsselelementen, die zusammenwirken, um Kraft zu übertragen und Bewegungen präzise zu steuern:

Hydraulische Pumpe:

Das Herzstück des Systems, das mechanische Energie in hydraulische Energie umwandelt, indem es die Flüssigkeit unter Druck setzt.

Hydraulisches Steuerventil:

Regelt den Durchfluss und die Richtung der Hydraulikflüssigkeit und ermöglicht so eine präzise Steuerung der Antriebsbewegungen.

Hydraulische Stellantriebe:

Umwandlung von hydraulischer Energie in mechanische Kraft und Bewegung. Dazu gehören:

Hilfskomponenten:

Wesentlich für die Effizienz und Zuverlässigkeit des Systems, einschließlich:

Maschinen für Abkantpressen sind ein Beispiel für die effektive Nutzung der hydraulischen Kraftübertragung bei der Metallumformung. Diese Maschinen nutzen die hydraulische Kraft, um hohe Kräfte zu erzeugen, die für das präzise Biegen von Blechen erforderlich sind. Die Fähigkeit des Systems, eine kontrollierte, variable Kraft über den gesamten Biegehub bereitzustellen, gewährleistet Genauigkeit und Wiederholbarkeit bei der Herstellung komplexer Formen.

Moderne Hydrauliksysteme in der Metallverarbeitung verfügen häufig über fortschrittliche Funktionen wie geschlossene Regelkreise, Proportionalventile und digitale Schnittstellen, die die Präzision, Energieeffizienz und Integration in automatisierte Produktionsprozesse verbessern.

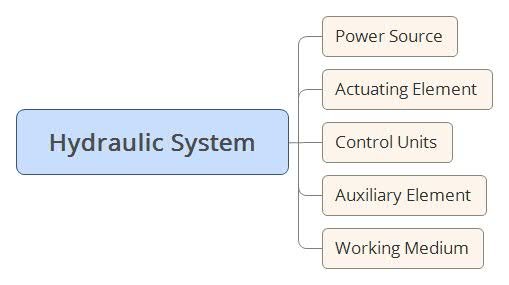

Das Hydrauliksystem besteht aus mehreren kritischen Komponenten, die alle eine wichtige Rolle bei der effizienten Umwandlung und Übertragung von Energie spielen:

Die Leistungskomponenten, vor allem die Hydraulikpumpen, sind das Herzstück des Systems. Sie wandeln mechanische Energie in kinetische Energie der Flüssigkeit um und erzeugen sowohl Druck als auch Durchfluss. Diese Pumpen versorgen das gesamte Hydrauliksystem mit Drucköl und dienen als primäre Energiequelle.

Aktuatoren, einschließlich Hydraulikzylindern und Motoren, fungieren als Muskeln des Systems. Sie wandeln hydraulische Energie durch nahezu isotherme Prozesse in mechanische Energie um. Hydraulikzylinder erzeugen eine lineare Hin- und Herbewegung, ideal für Aufgaben wie Heben oder Pressen. Hydraulikmotoren hingegen erzeugen Rotationsbewegungen, die sich für Anwendungen eignen, die eine kontinuierliche Drehkraft erfordern.

Steuerelemente bilden das Nervensystem des Systems. Zu dieser Kategorie gehören verschiedene Komponenten, die den Druck, die Durchflussmenge und die Richtung der Flüssigkeit im Hydraulikkreislauf regeln und einstellen. Diese Elemente sorgen dafür, dass die Aktoren genau nach den vorgegebenen Anforderungen arbeiten und ermöglichen komplexe und koordinierte Bewegungen.

Hilfskomponenten werden zwar oft übersehen, sind aber für die Integrität und Leistung des Systems entscheidend. Diese Kategorie umfasst:

Das Arbeitsmedium, in der Regel ein spezielles Hydrauliköl, ist das Lebenselixier des Systems. Neben seiner primären Rolle bei der Energieübertragung schmiert diese Flüssigkeit auch bewegliche Teile, leitet Wärme ab und transportiert häufig Verunreinigungen ab. Die Wahl des Hydrauliköls hat erhebliche Auswirkungen auf die Effizienz des Systems, die Langlebigkeit der Komponenten und die Gesamtleistung.

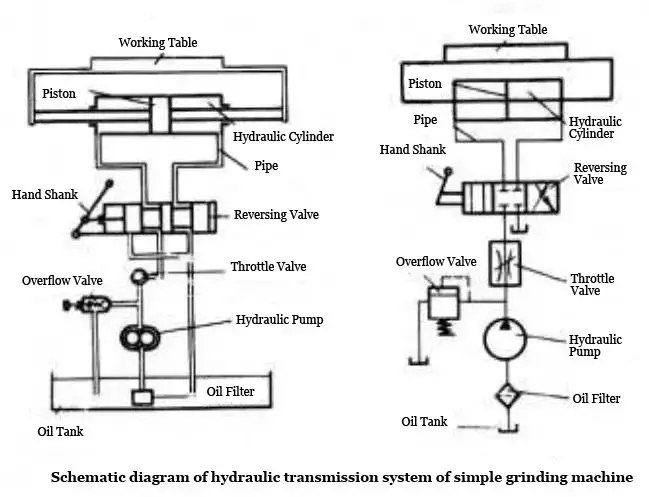

Hier ist ein Beispiel für eine einfache hydraulische Schleifmaschine:

Der Elektromotor treibt die Hydraulikpumpe an, die Öl aus dem Vorratsbehälter ansaugt und mechanische Energie in hydraulische Druckenergie umwandelt. Diese unter Druck stehende Flüssigkeit dient als Antriebsmedium für das gesamte System.

Die Hydraulikflüssigkeit gelangt über ein Stromregelventil (Drosselventil) und ein Wegeventil (Umschaltventil) in die linke Kammer des Hydraulikzylinders. Dadurch wird der Kolben in Bewegung gesetzt und der Tisch nach rechts bewegt. Gleichzeitig wird die Flüssigkeit in der rechten Kammer verdrängt und kehrt in den Vorratsbehälter zurück.

Wenn das Wegeventil umschaltet, wird die Hydraulikflüssigkeit in die rechte Kammer des Zylinders umgeleitet. Dadurch bewegt sich der Kolben nach links und zieht den Tisch zurück.

Die Geschwindigkeit der Bewegung des Hydraulikzylinders kann durch Einstellen der Öffnung des Stromregelventils präzise gesteuert werden. Dies ermöglicht eine Feinabstimmung der Geschwindigkeit des Schleifprozesses.

Der Systemdruck wird durch ein Überdruckventil reguliert, das dazu beiträgt, eine gleichmäßige Kraft aufrechtzuerhalten und das System vor übermäßigem Druck zu schützen.

In Schaltplänen für Hydrauliksysteme werden standardisierte Symbole, so genannte Funktionssymbole, zur Darstellung verschiedener Komponenten verwendet. Mit diesen Symbolen lassen sich komplexe hydraulische Schaltungen und ihre Funktionen klar und übersichtlich darstellen.

Dieses hydraulische Übertragungssystem veranschaulicht die Prinzipien der Fluidtechnik und zeigt, wie hydraulische Energie bei Präzisionsbearbeitungsvorgängen effizient gesteuert und eingesetzt werden kann.

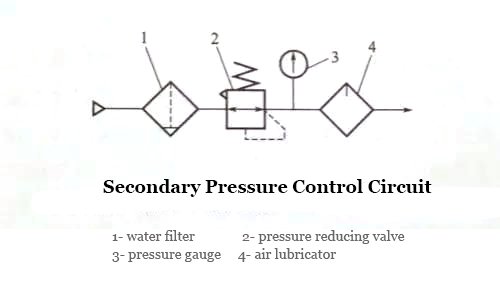

Grundschaltung

Ein typisches hydraulisches Übertragungssystem besteht aus verschiedenen hydraulischen Komponenten, die zusammenarbeiten, um bestimmte Funktionen zu erfüllen.

Jedes hydraulische Übertragungssystem besteht aus mehreren Grundkreisen, die jeweils spezifische Steuerfunktionen haben. Durch die Kombination dieser Grundkreise können die Bewegungsrichtung, der Arbeitsdruck und die Bewegungsgeschwindigkeit des Antriebs gesteuert werden.

Je nach Regelungsfunktion wird der Grundschaltkreis in drei Typen unterteilt: den Druckregelkreis, den Geschwindigkeitsregelkreis und den Richtungsregelkreis.

① Der Druckregelkreis

Das Druckregelventil wird zur Steuerung des gesamten Systems oder eines Druckkreises im Nahbereich eingesetzt.

Je nach Funktion kann der Druckregelkreis in vier Kreise unterteilt werden: Druckeinstellung, Druckänderung, Druckentlastung und Druckstabilisierung.

② Drehzahlregelkreis

Dieser Regelkreis steuert die Durchflussmenge des Stellantriebs, indem er den Durchfluss des Hydraulikmediums regelt. Die Funktion des Drehzahlregelkreises ist in zwei Teile unterteilt: den Drehzahlregelkreis und den Synchronisationskreis.

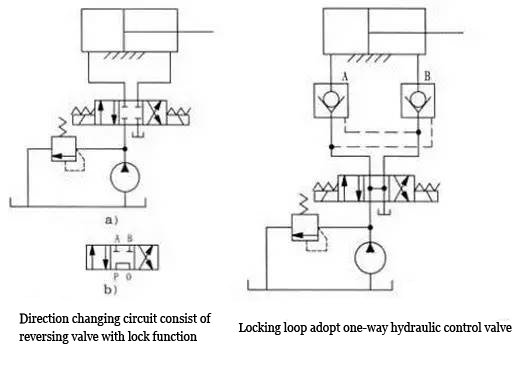

③ Richtungsregelkreis

Dieser Kreislauf steuert die Flussrichtung des Hydraulikmediums. Das Wegeventil steuert die Bewegungsrichtung eines einzelnen Aktuators, so dass er sich sowohl in positiver als auch in negativer Richtung bewegen oder anhalten kann, was als Kommutatorschaltung bezeichnet wird.

Wenn das Betätigungselement zum Stillstand kommt, wird der Kreislauf, der eine externe Leckage aufgrund von Belastung oder anderen externen Faktoren verhindert, als Verriegelungsschleife bezeichnet.

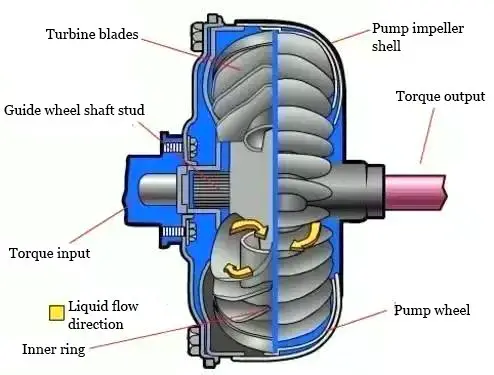

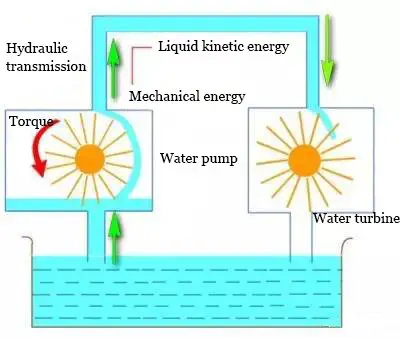

Bei der hydraulischen Kraftübertragung wird die Energie durch die kinetische Energie einer Flüssigkeit übertragen, wobei eine Flüssigkeit als Arbeitsmedium verwendet wird.

Das Laufrad wandelt die Drehzahl und das Drehmoment eines Motors (z. B. eines Verbrennungsmotors, eines Motors, einer Turbine usw.) um und treibt die Arbeitsteile der Maschine über die Ausgangswelle.

Die Flüssigkeit und das Laufrad stehen in der Antriebswelle, der Abtriebswelle und dem Gehäuse miteinander in Wechselwirkung und bewirken eine Änderung des Impulses zur Energieübertragung.

Die hydraulische Übertragung unterscheidet sich in Prinzip, Aufbau und Leistung erheblich von der hydraulischen Übertragung auf Flüssigkeitsdruckbasis.

Die An- und Abtriebswelle des hydraulischen Antriebs sind nur über eine Flüssigkeit mit dem Arbeitsmedium verbunden, und der nicht direkte Kontakt zwischen den Komponenten führt zu einer nicht starren Übertragung.

Merkmale des hydraulischen Antriebs

Automatische Anpassungsfähigkeit

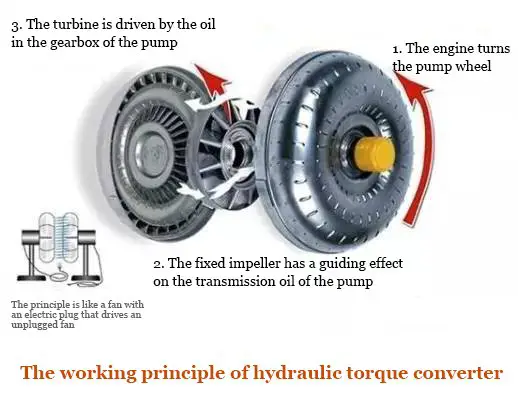

Der hydraulische Drehmomentwandler kann sein Ausgangsdrehmoment bei Änderungen der externen Lasten automatisch erhöhen oder verringern, und die Drehzahl kann entsprechend erhöht oder verringert werden, wodurch eine stufenlose Drehzahlregelung innerhalb eines großen Bereichs erreicht wird.

Schwingungsisolierung

Da das Arbeitsmedium zwischen den Laufrädern flüssig ist, ist ihre Verbindung nicht starr, was es ermöglicht, Stöße und Vibrationen des Motors und der externen Last zu absorbieren. Dies gewährleistet ein stabiles Anfahren, Beschleunigen und einen gleichmäßigen Betrieb und verlängert die Lebensdauer der Teile.

Durchdringungsleistung

Wenn die Pumpendrehzahl konstant ist und sich die Last ändert, ändert sich die Antriebswelle (d. h. das Pumpenrad oder die Motorwelle).

Verschiedene Arten von Hydraulikelementen können verwendet werden, um die Anforderungen des Motors für verschiedene Arbeitsmaschinen zu erfüllen und die mechanische Leistung und die Wirtschaftlichkeit zu verbessern.

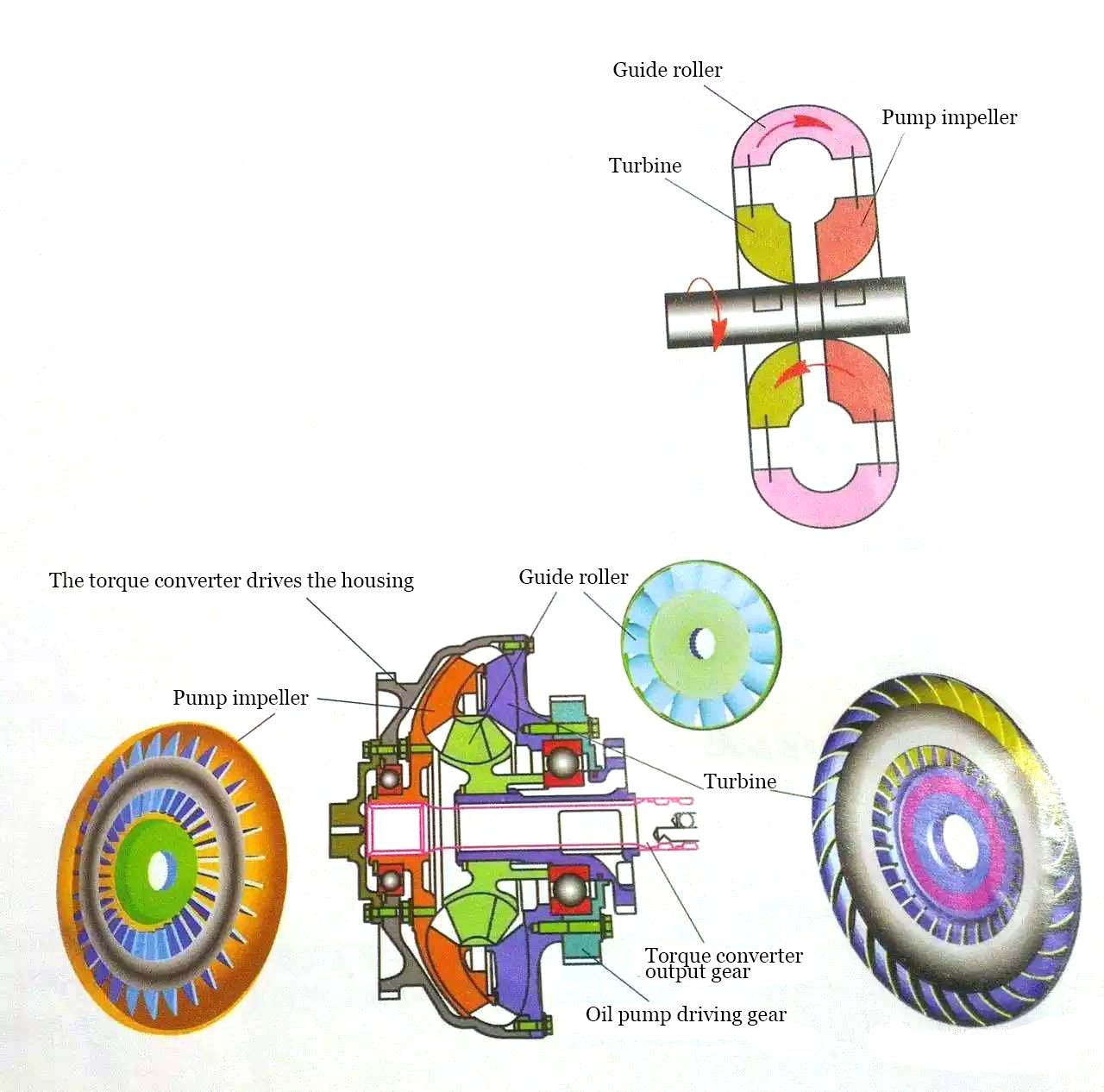

Das Grundprinzip des hydraulischen Antriebs

Die ursprüngliche Energiequelle (z. B. ein Verbrennungsmotor, ein Motor usw.) treibt das Pumpenrad zur Drehung an, wodurch die Geschwindigkeit und der Druck der Arbeitsflüssigkeit erhöht und mechanische Energie in kinetische Energie der Flüssigkeit umgewandelt wird.

Die Arbeitsflüssigkeit, die nun über kinetische Energie verfügt, trifft auf die Turbine und gibt Energie an die Turbine ab, so dass sie sich dreht und den Ausgang antreibt, wodurch letztendlich Energie übertragen wird.

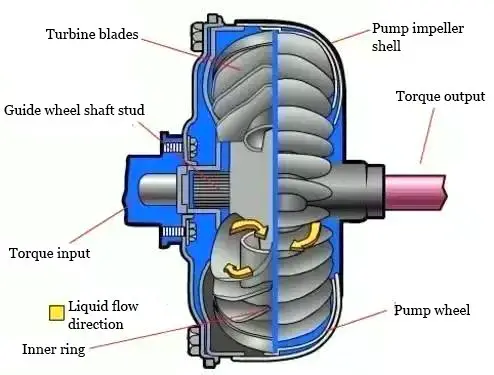

Die hydraulische Kraftübertragung nutzt die kinetische Energie von Flüssigkeiten zur Energieübertragung und umfasst in der Regel hydraulische Kupplungen, hydraulische Drehmomentwandler und hydraulische mechanische Komponenten.

① Hydraulischer Kuppler

Eine hydraulische Kupplung ist eine mechanische Vorrichtung, die dazu dient, eine Kraftquelle (in der Regel einen Motor) mit einer Arbeitsmaschine zu verbinden, um eine Drehbewegung zu erzeugen.

Hydraulische Kupplungen werden nicht nur in Automatikgetrieben von Kraftfahrzeugen eingesetzt, sondern sind auch in der Schifffahrt und der Schwerindustrie weit verbreitet.

② Drehmomentwandler

Ein hydraulischer Drehmomentwandler ist ein hydraulisches Element, das aus einem Pumpenrad, einer Turbine und einem Leitrad besteht. Er wird zwischen Motor und Getriebe eingebaut und verwendet Hydrauliköl als Arbeitsmedium, um das Drehmoment zu übertragen und umzuwandeln, die Geschwindigkeit anzupassen und die Abschaltfunktion zu gewährleisten.

Anwendung des hydraulischen Antriebs

Der Einsatz der hydraulischen Kraftübertragung in modernen Maschinen begann Anfang des 20. Jahrhunderts, und zwar in erster Linie als Schiffsantrieb und als Übertragungsmechanismus zwischen den Propellern, um das Problem der begrenzten Geschwindigkeit aufgrund der hohen Leistung und der Hochgeschwindigkeitsdampf- oder -gasturbinen zu lösen, die unter "Kavitation" leiden.

Heutzutage wird die hydraulische Kraftübertragung häufig in Kraftfahrzeugen, Traktoren, Baumaschinen, Eisenbahnlokomotiven, gepanzerten Fahrzeugen, Ölfahrzeugen und anderen Fahrzeugen eingesetzt. Bohren Maschinen, Hebe- und Transportmaschinen, Ventilatoren, Pumpen und andere Geräte.