Warum entstehen bei Laserschweißnähten manchmal Poren, die ihre Integrität beeinträchtigen? Dieser Artikel befasst sich mit den Ursachen für diese winzigen Hohlräume und bietet praktische Methoden zu ihrer Vermeidung. Wenn Sie verstehen, wie Faktoren wie Laserleistung, Schweißgeschwindigkeit und Gasdynamik die Porenbildung beeinflussen, können Sie Ihren Schweißprozess optimieren, um stabilere, fehlerfreie Ergebnisse zu erzielen. Tauchen Sie ein und lernen Sie umsetzbare Strategien kennen, die die Qualität und Zuverlässigkeit Ihrer Laserschweißnähte verbessern werden.

Das Laserschweißen hat sich zu einem Eckpfeiler in der modernen Fertigung entwickelt und wird in allen Branchen für seine hochkonzentrierte Energie, seine außergewöhnliche Präzision und seine hervorragende Schweißqualität geschätzt. Diese fortschrittliche Verbindungstechnik bietet zahlreiche Vorteile, darunter minimale Wärmeeinflusszonen, hohe Schweißgeschwindigkeiten und die Möglichkeit, unterschiedliche Materialien zu verbinden.

Die hochentwickelte Natur von Laserschweißsystemen bringt jedoch potenzielle Schwierigkeiten mit sich, die sorgfältig bedacht werden müssen. Unsachgemäße Bedienung, suboptimale Prozessparameter oder unzureichende Materialvorbereitung können zu Schweißfehlern führen, wobei Porosität ein besonders häufiges und schwieriges Problem darstellt.

Porosität in Laserschweißnähten äußert sich in Form von kleinen Löchern oder Hohlräumen in der Schweißnaht, die die strukturelle Integrität, Korrosionsbeständigkeit und Gesamtleistung der Verbindung beeinträchtigen können. Um dieses Problem wirksam zu entschärfen, ist ein systematischer Ansatz erforderlich. Dazu gehört eine gründliche Ursachenanalyse, um die spezifischen Faktoren zu ermitteln, die zur Porositätsbildung beitragen, gefolgt von der Umsetzung gezielter Lösungen.

Porosität in Laserschweißen wird durch den Einschluss von Gas während des Erstarrungsprozesses des Schweißguts verursacht. Die Abkühlungsgeschwindigkeit des Schweißguts beim Laserschweißen ist im Vergleich zum konventionellen Schweißen deutlich schneller, was das Entweichen von Gas erschwert und zur Bildung von Poren führt.

Es gibt zwei Hauptursachen für Porosität beim Laserschweißen:

Prozess der Schweißnahtbildung

Es besteht eine Korrelation zwischen der Anzahl der Poren in einer Schweißnaht und der Größe der Laserleistung verwendet. Eine Erhöhung der Laserleistung geht mit einer Erhöhung der Anzahl der Poren einher.

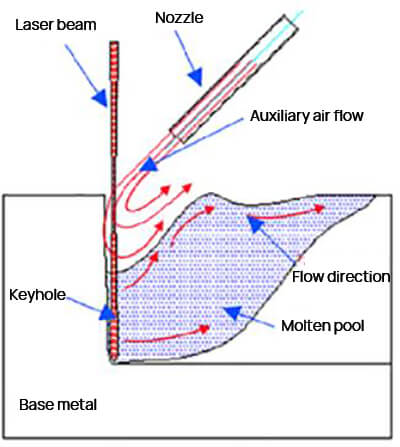

Es wird vermutet, dass die durch die erhöhte Laserleistung erzeugte hohe Hitze die Metallschmelze auf extrem hohe Temperaturen bringt, was zur Bildung von Metalldampf führt, das flüssige Metall im Schmelzbad instabil macht und Turbulenzen verursacht.

Um die Porenbildung zu verringern, wird empfohlen, die Laserleistung zu verringern und die Schweißgeschwindigkeit zu erhöhen. Dadurch wird die Produktion von Metalldampf reduziert und die Porenbildung minimiert.

Die Porenbildung beim Laserschweißen kann durch eine Kombination von metallurgischen Prinzipien und fortschrittlichen Schweißtechniken minimiert werden. Ein wirksamer Ansatz besteht darin, ein aktives Gas einzuführen, das sich entweder im Schweißbad auflöst oder mit dem geschmolzenen Metall unter Bildung stabiler Verbindungen reagiert. Dieser Prozess trägt dazu bei, die Keimbildung und das Wachstum von Gasblasen zu verringern, die zu Porosität führen.

Das Impulslaserschweißen ist eine weitere hochentwickelte Technik, mit der sich das Verhalten kleiner Löcher steuern und der Zufluss von Schutzgas reduzieren lässt. Durch Modulation der Laserleistung erzeugt das Impulsschweißen eine Reihe von sich überlappenden Schweißpunkten, die eine bessere Kontrolle der Wärmezufuhr und der Dynamik des Schmelzbades ermöglichen.

Mit diesen Methoden lässt sich die Porosität zwar deutlich reduzieren, doch die vollständige Beseitigung bleibt eine Herausforderung. Beim Laser-Tiefschweißen hat sich das Strahlschwenkverfahren als besonders effektiv erwiesen, um Poren zu minimieren oder zu beseitigen. Bei dieser Technik wird der Laserstrahl kontrolliert über die Schweißnaht geschwenkt.

Die Hin- und Herbewegung des Balkens über der Schweißnaht dient mehreren Zwecken:

Zur Ergänzung dieser Schweißtechniken ist die Umsetzung strenger Qualitätskontrollmaßnahmen von entscheidender Bedeutung. Der Einsatz fortschrittlicher Prüfgeräte wie Oberflächenreinheitsmessgeräte und RFU-Analysatoren (Residual Flux Units) ermöglicht eine schnelle und genaue Bewertung der Bauteilsauberkeit. Dieser datengesteuerte Ansatz beseitigt die Subjektivität manueller Prüfverfahren und ermöglicht eine Optimierung der Reinigungsverfahren für mehr Effizienz.

Durch die Integration dieser fortschrittlichen Schweißverfahren mit einer präzisen Sauberkeitskontrolle können die Hersteller das Auftreten von Luftlöchern in lasergeschweißten Verbindungen erheblich reduzieren. Dieser umfassende Ansatz verbessert nicht nur die Qualität der Schweißnähte, sondern minimiert auch die Nacharbeit, senkt die Produktionskosten und steigert die Gesamteffizienz der Fertigung.