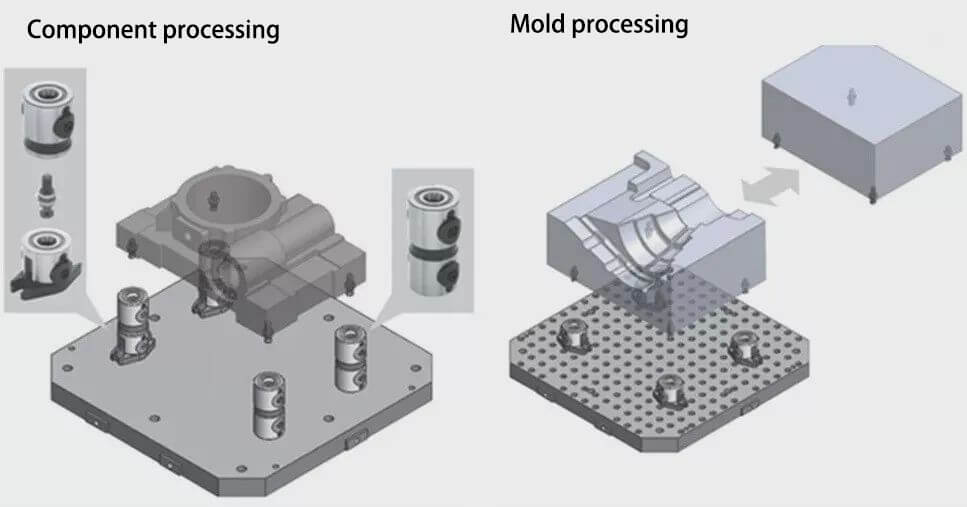

Haben Sie schon einmal darüber nachgedacht, wie wichtig die richtige Positionierung und Einspannung in der Fertigung ist? In diesem Artikel gehen wir der Frage nach, wie diese entscheidenden Techniken Präzision, Sicherheit und Effizienz in verschiedenen Bearbeitungsprozessen gewährleisten. Unsere Experten verraten Ihnen die wichtigsten Grundsätze und bewährten Verfahren, die Sie kennen müssen, damit Sie Ihre Fertigungsprozesse optimieren und hervorragende Ergebnisse erzielen können.

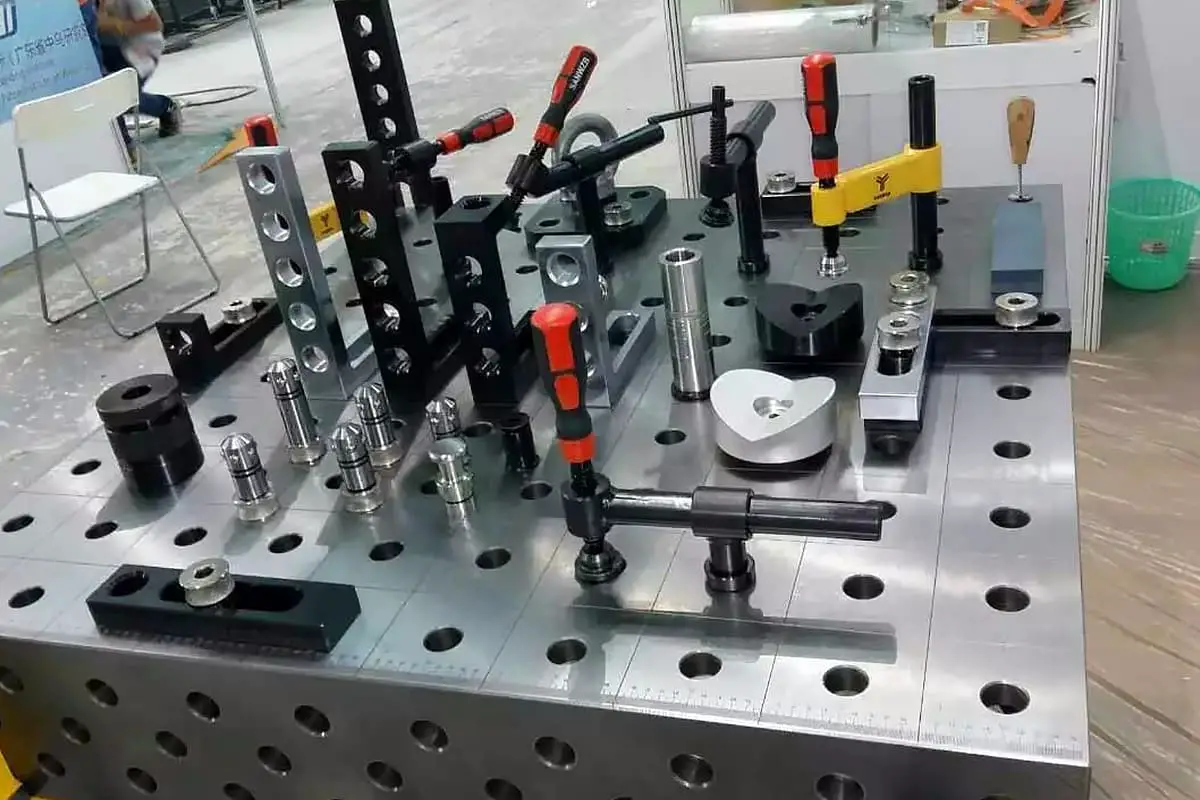

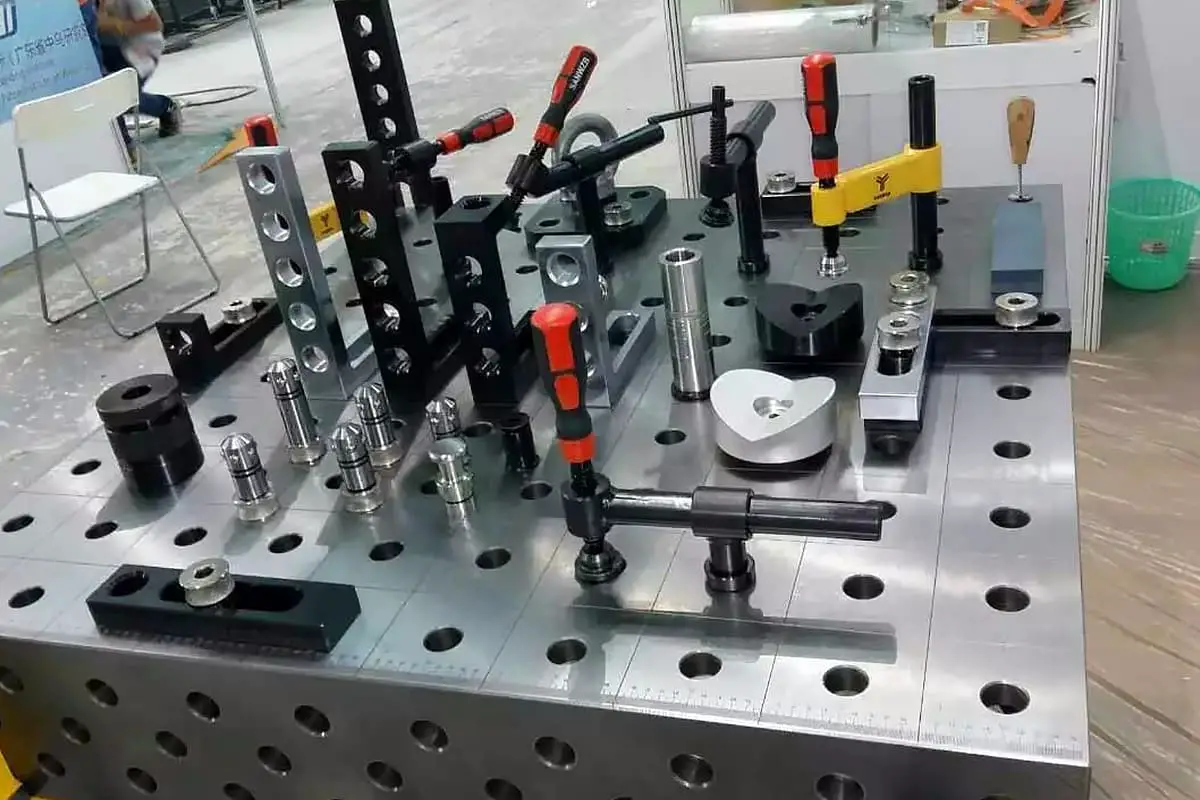

Dies ist eine Zusammenfassung der Konstruktion von Vorrichtungen in der Industrie, aber es ist nicht so einfach, wie es scheint. Bei unseren Nachforschungen und Gesprächen mit verschiedenen Fachleuten haben wir festgestellt, dass bei der vorläufigen Konstruktion häufig Probleme mit der Positionierung und Einspannung auftreten, die nicht angemessen berücksichtigt werden.

Ohne geeignete Lösungen für diese Herausforderungen hat jedes innovative Design keinen praktischen Wert. Um den Erfolg und die Integrität der Vorrichtungskonstruktion und -bearbeitung zu gewährleisten, ist ein solides Verständnis der Grundlagen des Positionierens und Spannens unerlässlich.

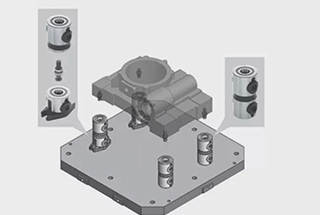

"Bei der Positionierung des Werkstücks, z. B. des Trägers, ist das grundlegendste Prinzip das Drei-Punkte-Prinzip. Dieses Prinzip, das auch als Auflageprinzip bekannt ist, leitet sich von dem Konzept ab, dass drei Punkte, die nicht auf derselben Linie liegen, eine Ebene bestimmen.

Mit drei Punkten kann eine Fläche bestimmt werden, was zur Bestimmung von insgesamt vier Flächen führt. Es kann jedoch schwierig sein, den vierten Punkt in derselben Ebene zu lokalisieren, unabhängig von der verwendeten Methode.

Drei Grundsätze

Bei der Verwendung von vier Positionsgebern mit fester Höhe können beispielsweise nur drei von ihnen mit dem Werkstück in Berührung kommen, so dass die Wahrscheinlichkeit hoch ist, dass der vierte nicht in Berührung kommt. Um dieses Problem zu lösen, wird im Allgemeinen empfohlen, den Positionsgeber anhand von drei Punkten zu konfigurieren, wobei die Abstände zwischen diesen Punkten so groß wie möglich sein sollten.

Beim Einrichten des Positionierers ist es außerdem wichtig, die Richtung zu bestimmen, in der die Bearbeitungslast aufgebracht wird. Diese Richtung bezieht sich auf die Richtung, in der sich der Werkzeuggriff oder das Werkzeug bewegen wird. Die Vernachlässigung dieser Richtung kann einen erheblichen Einfluss auf die Gesamtgenauigkeit des Werkstücks haben.

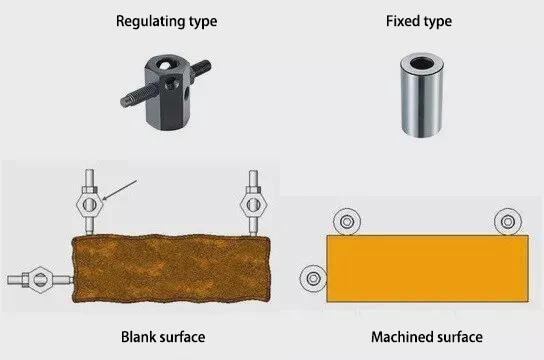

Für die Positionierung der Rohteiloberfläche des Werkstücks wird in der Regel ein verstellbarer Bolzenpositionierer verwendet. Für die Positionierung der Bearbeitungsfläche wird ein fester Positionierer (bei dem die Kontaktfläche des Werkstücks geschliffen ist) verwendet.

Bei der Positionierung des Werkstücks ist es wichtig, einen Stift mit einer Toleranz zu verwenden, die zu den im vorherigen Schritt bearbeiteten Löchern passt.

Um die gewünschte Positioniergenauigkeit zu erreichen, muss der Stift die gleiche Genauigkeit wie die Werkstückbohrung haben und innerhalb der vorgegebenen Toleranz liegen.

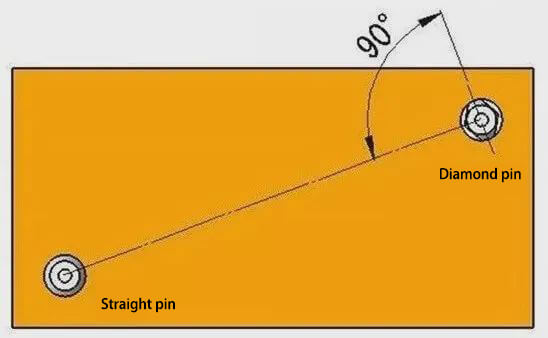

Darüber hinaus werden für die Positionierung häufig gerade Stifte und Diamantstifte verwendet, die die Montage und Demontage des Werkstücks erleichtern und die Wahrscheinlichkeit verringern, dass Werkstück und Stift stecken bleiben.

Stiftpositionierung verwenden

Natürlich ist es möglich, für beide Positionen gerade Stifte zu verwenden, indem man die Passungstoleranz anpasst. Für eine genauere Positionierung ist es jedoch in der Regel am effektivsten, eine Kombination aus einem Zylinderstift und einem Diamantstift zu verwenden.

Bei der Verwendung beider Stifttypen verläuft die Verbindungslinie des Diamantstiftes an der Kontaktstelle mit dem Werkstück in der Regel senkrecht zur Verbindungslinie des Zylinderstiftes und bildet einen 90-Grad-Winkel. Diese Konfigurationsmethode wird für die Winkelpositionierung verwendet, insbesondere für die Bestimmung der Drehrichtung des Werkstücks.

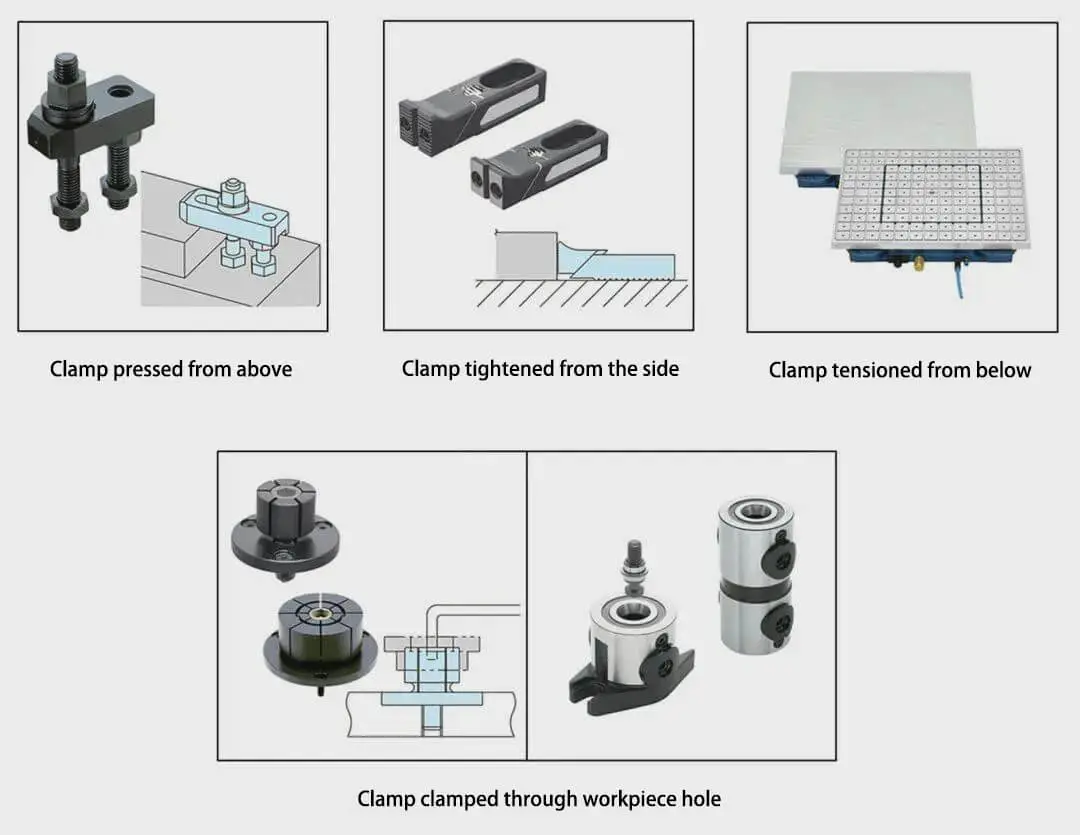

Je nach Spannrichtung wird sie im Allgemeinen in die folgenden Kategorien unterteilt:

Werfen wir nun einen Blick auf die Eigenschaften der verschiedenen Klemmen.

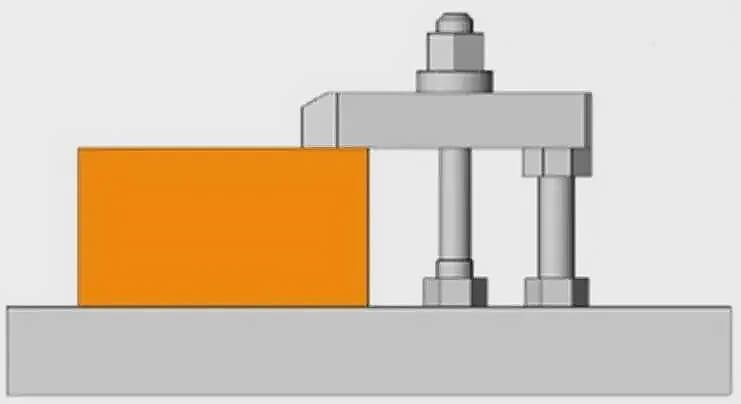

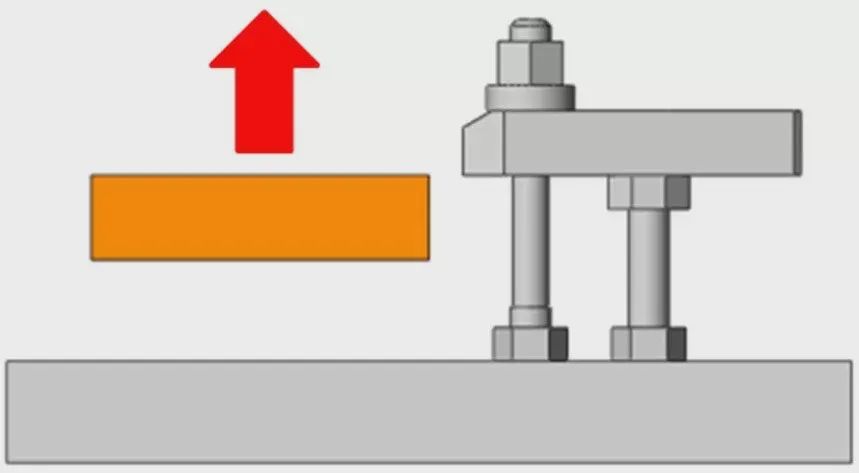

1. Klammer von oben gedrückt

Die Spannvorrichtung, die von oben auf das Werkstück drückt, ist am stabilsten und verursacht die geringsten Verformungen während des Spannvorgangs. Daher ist die erste Überlegung bei der Bearbeitung von Werkstücken, von oben zu spannen. Die am häufigsten verwendete Vorrichtung für diese Art des Spannens ist eine manuelle mechanische Vorrichtung.

Eine häufig verwendete Spannvorrichtung ist zum Beispiel die "Pinienblatt"-Klemme. Sie besteht aus einer Druckplatte, einem Stehbolzen, einem Wagenheber und einer Mutter.

Darüber hinaus können je nach Form des Werkstücks unterschiedliche Formen von Pressplatten gewählt werden, die den verschiedenen Formen von Werkstücken entsprechen.

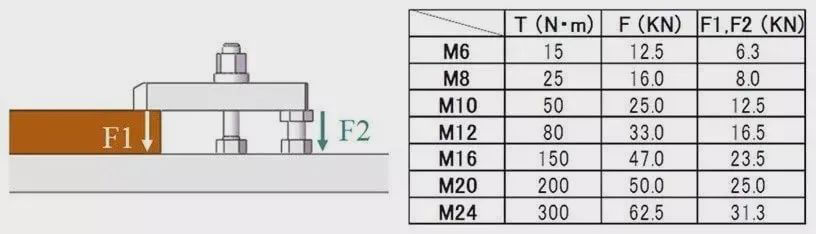

Das Verhältnis zwischen dem Drehmoment und der Spannkraft der Kiefernblattklammer kann durch die Vortriebskraft der Schraube berechnet werden.

Die einfache Berechnungsformel für die Spannkraft lautet wie folgt:

F(kN) = T(N-m)/0.2d

(d bezieht sich auf den Nenndurchmesser der Schraube)

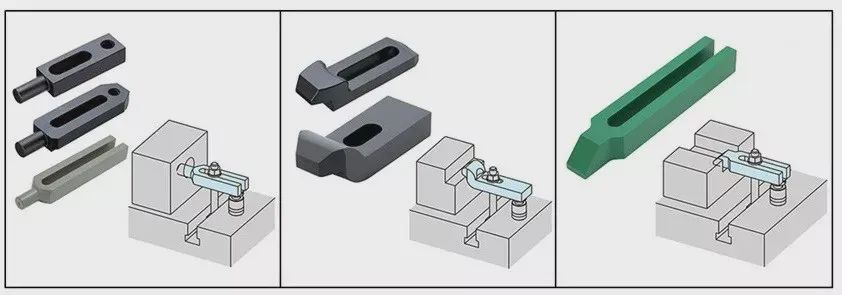

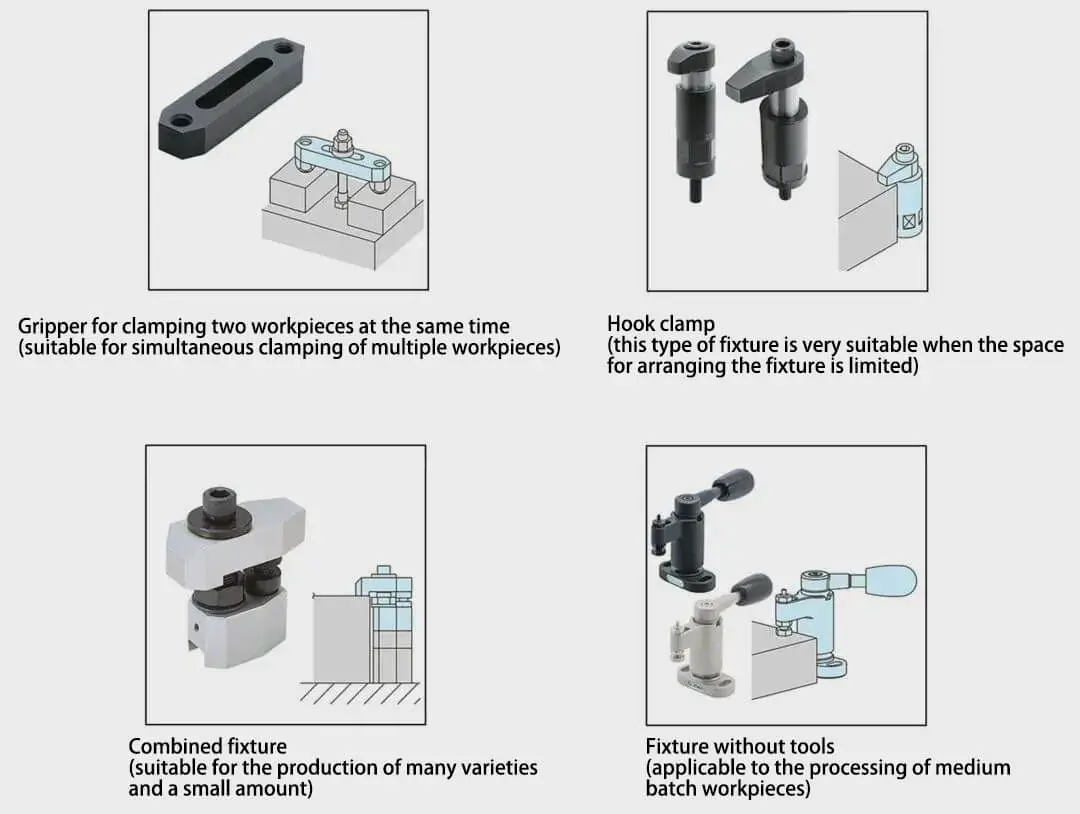

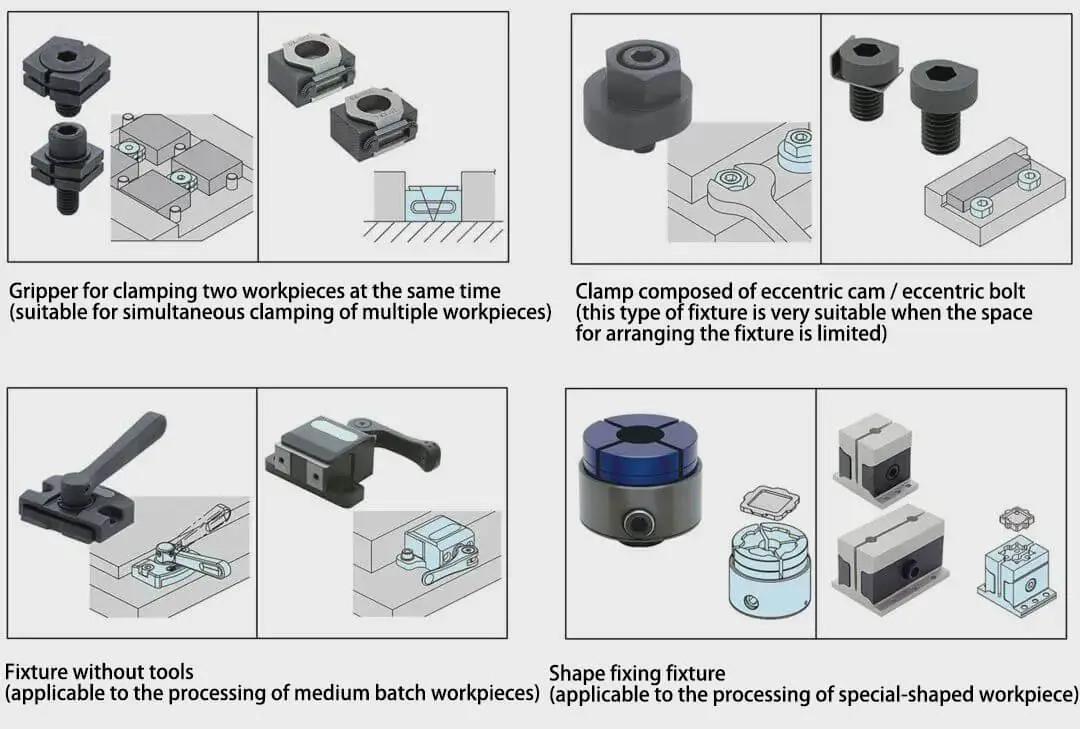

Neben der Kiefernblattklammer gibt es noch folgende ähnliche Klammern zum Spannen von oben auf das Werkstück.

2. Klemmung der Klemme von der Seite

Die ursprüngliche Methode, das Werkstück von oben zu spannen, ist die stabilste und genaueste und führt auch zu der geringsten Bearbeitungsbelastung des Werkstücks.

Wenn jedoch das Einspannen von oben nicht möglich ist, weil z. B. oberhalb des Werkstücks gearbeitet wird oder es ungeeignet ist, kann es notwendig sein, das Werkstück von der Seite einzuspannen.

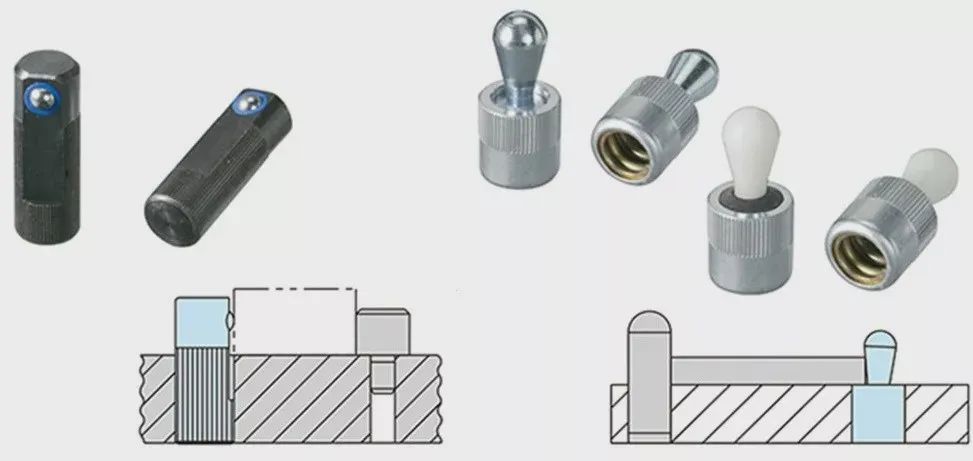

Es ist jedoch zu beachten, dass beim Einspannen des Werkstücks von der Seite eine nach oben gerichtete Kraft entstehen kann. Bei der Konstruktion der Spannvorrichtung sollte sorgfältig darauf geachtet werden, dass diese Kraft eliminiert wird.

Neben den in der obigen Abbildung gezeigten Klemmen gibt es auch seitliche Klemmen.

Diese Seitenklemmen erzeugen eine schräg nach unten gerichtete Kraft, wenn ein Schub erzeugt wird, und verhindern so effektiv ein Aufschwimmen des Werkstücks.

Es gibt auch andere, ähnliche Klemmen zum seitlichen Einspannen.

3. Klemme zum Spannen des Werkstücks aus dem Niederzug

Bei der Bearbeitung der Oberseite eines dünnen Blechwerkstücks ist das Einspannen von oben nicht möglich, und das Zusammendrücken von der Seite ist nicht sinnvoll. Die praktikabelste Spannmethode ist die Befestigung des Werkstücks von unten.

Besteht das Werkstück aus Eisen, kann es in der Regel mit einem Haftmagneten von unten festgezogen werden. Bei Werkstücken aus Nichteisenmetallen können in der Regel Vakuumsauger verwendet werden, um sie zu befestigen.

Die Spannkraft ist direkt proportional zur Kontaktfläche zwischen dem Werkstück und dem Haftmagneten oder Vakuumsauger.

Wenn jedoch die Bearbeitungslast bei der Bearbeitung kleiner Werkstücke zu hoch ist, können die Ergebnisse nicht optimal sein.

Außerdem muss bei der Verwendung eines Magneten oder einer Vakuum-Spannvorrichtung die Kontaktfläche mit dem Magneten und der Vakuum-Spannvorrichtung glatt sein, um sicher und normal zu sein.

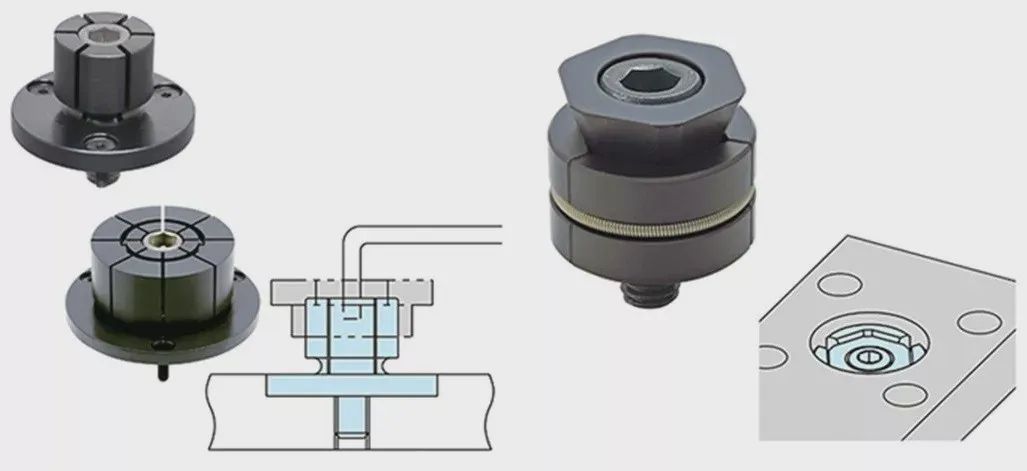

4. Klemme geklemmt mit Loch

Bei der gleichzeitigen Bearbeitung mehrerer Facetten oder der Bearbeitung von Formen auf einem 5AchsenmaschineUm zu verhindern, dass die Vorrichtung und die Werkzeuge das Ergebnis beeinträchtigen, ist es ratsam, eine Lochspannung zu verwenden. Diese Methode ist dem Spannen von oben und von der Seite überlegen, da sie weniger Druck auf das Werkstück ausübt und die Wahrscheinlichkeit einer Verformung verringert.

Direkte Bearbeitung mit Löchern

Einstellen des Zugbolzens zum Einspannen

Das Hauptaugenmerk liegt dabei auf der Befestigung des Werkstückspanners. Auch die Verbesserung der Bedienbarkeit und die Nutzung des Vorspannens sind entscheidend.

Wenn das Werkstück senkrecht auf die Basis gestellt wird, fällt es aufgrund der Schwerkraft nach unten.

Um dies zu verhindern, müssen Sie das Werkstück manuell halten und sichern, während Sie den Greifer bedienen.

Vorspannung

Wenn das Werkstück schwer ist oder mehrere Teile gleichzeitig gespannt werden, wird die Bedienbarkeit erheblich eingeschränkt und der Spannvorgang dauert sehr lange. In solchen Situationen ist die Verwendung von eine Feder Vorspannprodukt kann dazu beitragen, das Werkstück während des Betriebs des Greifers in einem stabilen Zustand zu halten, was die Bedienbarkeit erheblich verbessert und die Spannzeit verkürzt.

Wenn mehrere Arten von Spannern in derselben Einrichtung verwendet werden, ist es wichtig, die zum Spannen und Lösen der Spanner verwendeten Werkzeuge zu standardisieren. Dies trägt dazu bei, die Arbeitsbelastung des Bedieners zu minimieren und die Gesamtzeit für das Spannen des Werkstücks zu verkürzen.

Wie in der Abbildung links dargestellt, kann beispielsweise die Verwendung unterschiedlicher Schlüsselarten für Spannvorgänge zu einer erhöhten Arbeitsbelastung des Bedieners und längeren Spannzeiten führen.

Andererseits, wie in der Abbildung rechts dargestellt, wird die Arbeit für das Personal vor Ort viel bequemer und effizienter, wenn die Werkzeuge und Schlüssel standardisiert und die Schraubengröße vereinheitlicht sind.

Bedienbarkeit der Werkstückspannung

Beim Einrichten der Zwinge muss außerdem darauf geachtet werden, dass sich das Werkstück leicht einspannen lässt. Wenn das Werkstück in einem bestimmten Winkel eingespannt werden muss, kann die Handhabung mühsam werden. Dieser Aspekt sollte bei der Konstruktion von Spannvorrichtungen berücksichtigt werden, um Unannehmlichkeiten zu vermeiden.