Haben Sie sich jemals gefragt, wie sich ein einfaches Metallblech in ein komplexes, dreidimensionales Objekt verwandelt? Das Abkantpressen, ein wichtiger Prozess in der Metallverarbeitung, ist der Schlüssel zu dieser faszinierenden Transformation. In diesem Artikel tauchen wir in die Welt der Abkantpressen ein und erforschen die Prinzipien, Typen und Arbeitsmechanismen hinter dieser wichtigen Technologie. Machen Sie sich bereit, die Geheimnisse des Präzisionsbiegens von Metall zu lüften!

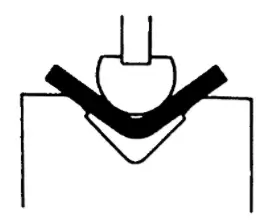

Beim Biegen mit der Abkantpresse werden Bleche unter dem Druck der oberen Matrize elastisch verformt oder Untergesenk einer Abkantpresse, gefolgt von einer plastischen Verformung.

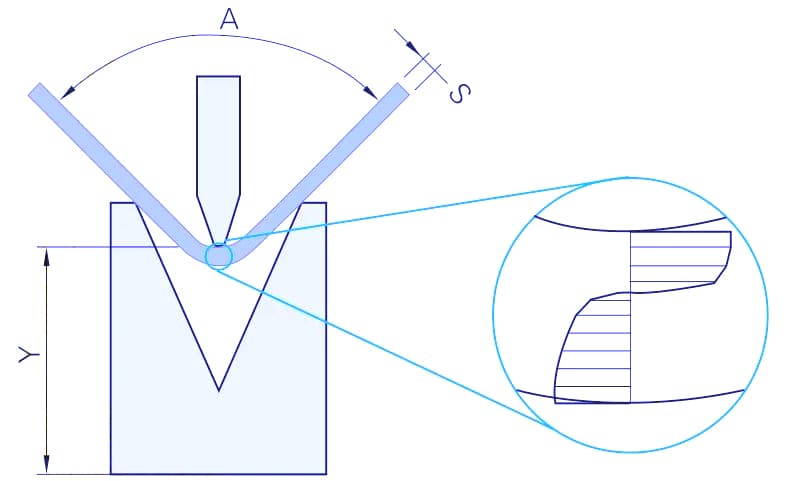

Zu Beginn des plastischen Biegens ist das Blech frei zu biegen. Durch den Druck der oberen oder unteren Matrize, der auf das Blech ausgeübt wird, passt es sich allmählich an die Innenfläche der V-Nut der unteren Matrize an, wobei der Krümmungsradius und Biegekraft Arm abnehmend.

Dies wird so lange fortgesetzt, bis sich Ober- und Unterstempel am Ende des Hubes vollständig berühren und eine V-Form bilden, die als Biegung bezeichnet wird.

Beim Abkantpressen handelt es sich im Allgemeinen um eine Verfahrenstechnik, bei der die Platte oder der Winkel der Platte durch Ausübung von Druck verändert wird.

Das Biegen ist eine unglaublich weit verbreitete Anwendung, die überall dort zu sehen ist, wo Bleche verwendet werden, und man könnte sagen, dass sie alle Bereiche des Lebens berührt. Der Zweck einer Abkantpresse besteht darin, flache Bleche in eine Vielzahl von dreidimensionalen Teilen zu biegen, die für praktische Anwendungen benötigt werden.

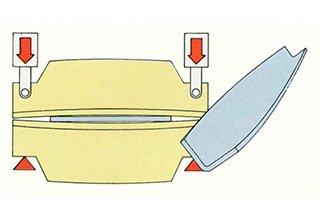

Wie wird dies erreicht? Das Blech wird waagerecht auf die untere Matrize gelegt, mit einem Hinteranschlag positioniert und in die untere Matrize gedrückt. V-Nut mit der oberen Matrize, um den gewünschten Biegewinkel zu erreichen, wird das flache Blech in ein dreidimensionales Werkstück umgewandelt, wie in der Abbildung unten dargestellt.

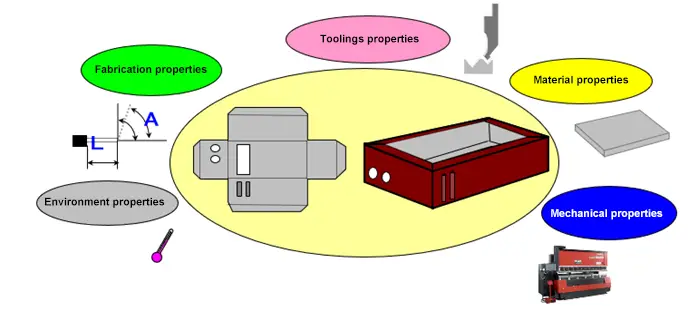

Beim Biegen gibt es viele Aspekte, die beachtet werden müssen. Bei gebogenen Produkten ist es wichtig, die Maßgenauigkeit, den Biegeradius, die Winkelgenauigkeit, die Geradheit und die Eindrückung zu berücksichtigen.

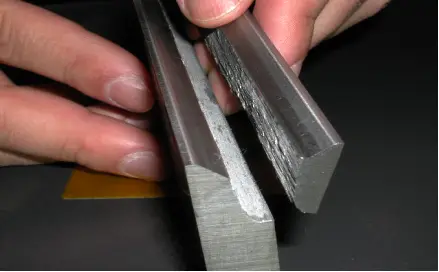

Die Geradheit der gebogenen Produkte hängt von der Steifigkeit des Maschinenrahmens ab (Konstruktion des Rahmens, Wahl des Stahls usw.), während Vertiefungen minimiert oder beseitigt werden können, indem der Schulterradius der unteren Matrize vergrößert, eine Anti-Vertiefungsfolie verwendet oder eine untere Matrize ohne Vertiefungen eingesetzt wird.

Bei den Abkantpressen selbst sind die Genauigkeit der Y- und X-Achse, die Stabilität, die Sicherheitsmaßnahmen (wie der Einklemmschutz) und die einfache Bedienung (CNC-Systeme(z. B. eine T-Achse mit Folgesupport, eine hydraulische Klemmung für Ober- und Unterwerkzeug, automatischer Werkzeugwechsel und automatisches Biegen).

Abkantpressen sind unverzichtbare Werkzeuge, die in industriellen Fertigungsprozessen zum genauen und effizienten Biegen und Formen von Blechen eingesetzt werden. Es gibt hauptsächlich zwei Kategorien von Abkantpressen: mechanische Presse Bremsen und solche mit hydraulischer Kraftübertragung.

Mechanische Abkantpressen: Diese Maschinen verwenden ein mechanisches Antriebssystem, das in der Regel durch ein Schwungrad angetrieben wird, um Kraft zu erzeugen. Die Kraft wird je nach Ausführung der Maschine über einen Kurbelmechanismus oder ein Exzentergetriebe auf das Werkzeug übertragen. Mechanische Abkantpressen arbeiten mit hohen Geschwindigkeiten und bieten eine hervorragende Präzision, wodurch sie sich ideal für einfache, sich wiederholende Biegeaufgaben an dünnen bis mittelstarken Materialien eignen. Ihr Nachteil ist jedoch, dass sie in der Regel häufiger gewartet werden müssen und weniger energieeffizient sind als hydraulische Presse Bremsen.

Hydraulische Abkantpressen: Andererseits, hydraulische Kraftübertragung Abkantpressen nutzen Flüssigkeitskraft zur Erzeugung von Biegekraft. Diese Maschinen sind ausgestattet mit HydraulikzylinderDie auf das Werkzeug ausgeübte Kraft wird durch die Variation des Drucks der Hydraulikflüssigkeit gesteuert. Hydraulische Abkantpressen bieten mehrere Vorteile gegenüber ihren mechanischen Pendants:

Obwohl sowohl mechanische als auch hydraulische Abkantpressen ihre eigenen Vorteile und Anwendungsmöglichkeiten haben, erfreuen sich hydraulische Maschinen aufgrund ihrer Vielseitigkeit, Genauigkeit und Wartungsfreundlichkeit zunehmender Beliebtheit. Unabhängig vom Typ hängt die Auswahl der am besten geeigneten Abkantpresse für ein Fertigungsprojekt von Faktoren wie Materialanforderungen, Produktionsvolumen und gewünschten Leistungsmerkmalen ab.

Die Abkantpresse arbeitet nach dem Grundprinzip der präzisionsgesteuerten Krafteinleitung. Die Maschine besteht aus einem oberen und einem unteren Arbeitstisch, auf denen entsprechende Ober- und Unterwerkzeuge fest montiert sind. Diese mit spezifischen Geometrien gefertigten Matrizen dienen als Umformwerkzeuge. Die Relativbewegung zwischen den Arbeitstischen wird in erster Linie durch ein ausgeklügeltes hydraulisches Übertragungssystem angetrieben, das eine präzise Steuerung der Kraft und des Weges ermöglicht.

Während sich die obere Matrize absenkt, übt sie eine konzentrierte Last auf das Werkstück aus, das auf der unteren Matrize liegt. Die sorgfältig ausgearbeiteten Formen beider Matrizen arbeiten zusammen, um die Verformung des Materials zu steuern. Diese Synergie zwischen Matrizengeometrie und angewandter Kraft ermöglicht das kontrollierte Biegen von Metallplatten, um die gewünschten Winkel und Profile zu erzielen.

Das Hydrauliksystem liefert nicht nur die zum Biegen erforderliche Kraft, sondern bietet auch eine fein abgestimmte Kontrolle über den Biegeprozess. Moderne Abkantpressen sind oft mit fortschrittlichen CNC-Systemen ausgestattet, die programmierte Biegefolgen mit wiederholbarer Genauigkeit ermöglichen. Diese Kombination aus robuster mechanischer Konstruktion und präzisen Steuermechanismen macht die Abkantpresse zu einem unverzichtbaren Werkzeug in der Blechbearbeitung, mit dem komplexe Geometrien mit hoher Präzision und Beständigkeit hergestellt werden können.

Das Biegen ist ein grundlegendes Kaltumformungsverfahren, mit dem Bleche durch kontrollierte Verformung in bestimmte Formen gebracht werden. Dieses druckbasierte Verfahren, das in der Regel bei Umgebungstemperatur durchgeführt wird, ist vielseitig genug, um metallische, nichtmetallische und Verbundwerkstoffe zu bearbeiten.

Das Verfahren stützt sich auf Präzisionsbiegewerkzeuge und hydraulische Abkantpressen, um die gewünschten Ergebnisse zu erzielen. Die Maßgenauigkeit der gebogenen Teile wird durch die Synergie zwischen Ober- und Unterwerkzeug und die Fähigkeiten der Biegeausrüstung gewährleistet.

Der Ablauf der Umformung gestaltet sich wie folgt: Ein Blech mit vorgegebenen Abmessungen wird zwischen den Werkzeugen positioniert. Die obere Matrize übt eine berechnete Biegekraft aus, während die untere Matrize Stützpunkte bietet, die eine Reaktionskraft erzeugen. Durch dieses Zusammenspiel entsteht ein Biegemoment, das eine kontrollierte Verformung des Blechs bewirkt. Der endgültige Biegewinkel wird durch die Eindringtiefe der oberen Matrize in den Hohlraum der unteren Matrize genau bestimmt.

Zu den wichtigsten Funktionskomponenten einer CNC-Abkantpresse gehören:

Diese drei Elemente sind entscheidend für die Qualität und Genauigkeit des fertigen Werkstücks.

Grundprinzipien für effektives Biegen mit der Abkantpresse:

Durch die Einhaltung dieser Grundsätze und die Nutzung der Präzision moderner CNC-Abkantpressen können Hersteller gleichbleibend hochwertige Biegungen für eine Vielzahl von Materialien und Geometrien erzielen.

Während des Biegens kann sich der Stößel einer Abkantpresse je nach Arbeitsphase mit unterschiedlichen Geschwindigkeiten nach unten bewegen, um das Material richtig zu biegen, ohne den Bediener zu verletzen.

Es gibt vier verschiedene Phasen:

PHASE 1 - RAPID SPEED, bis zum Blech.

Dies ist eine feste Geschwindigkeit, die nicht vom Programm gesteuert werden kann. Die oberen Kammern der Zylinder werden direkt aus dem Tank mit einem starken Strom von Niederdrucköl versorgt, so dass der Stößel unter Ausnutzung seines Eigengewichts frei fällt.

PHASE 2 - ARBEITSGESCHWINDIGKEIT, die über die numerische Steuerung eingestellt werden kann.

Die maximal zulässige Arbeitsgeschwindigkeit beträgt 10 mm/s unter Einhaltung der geltenden Sicherheitsvorschriften. Wenn sich der Stößel beim schnellen Absenken der Geschwindigkeit dem Geschwindigkeitswechsel nähert (etwa 20 mm vom Blech entfernt), beginnt er zu verlangsamen. Dies wird durch die Einstellung des Öldrucks in den unteren Kammern der Zylinder erreicht.

Die Eilgeschwindigkeit schaltet auf Arbeitsgeschwindigkeit um und die oberen Kammern der Zylinder werden mit Hochdrucköl versorgt, das die notwendige Kraft zur Verformung des Blechs liefert. Der Öldruck wird mit Hilfe von Regelvorrichtungen je nach den Arbeitsanforderungen und der maximalen Stärke der verwendeten Werkzeuge eingestellt. Die Arbeitsgeschwindigkeit muss so eingestellt werden, dass der Bediener das Blech bewegen kann, ohne die Oberfläche zu beschädigen.

PHASE 3 - NIEDRIGE GESCHWINDIGKEIT (DWELL)

Wenn der Stößel die richtige Position entlang der Y-Achse erreicht hat, um den gewünschten Winkel zu erreichen, wartet er einige Sekunden lang. Diese Zeit kann in der numerischen Steuerung eingestellt werden, und je länger sie ist, desto nachgiebiger wird das Blech mit einer anschließenden Verringerung seines Rückfederung.

PHASE 4 - RÜCKLAUFGESCHWINDIGKEIT

Nach Beendigung des Biegevorgangs fährt der Stößel der Abkantpresse durch die Druckbeaufschlagung der unteren Zylinder und die Druckentlastung der oberen Zylinder nach oben zurück. Wenn das gebogene Produkt groß oder schwer ist, sollte die Rücklaufgeschwindigkeit reduziert werden, um zu verhindern, dass es auf den Bediener fällt, bevor er Zeit hatte, es zu ergreifen.

Der Bediener der Abkantpresse muss auch den Y-Hub des Stößels einrichten. Um die Biegezeit zu verkürzen, sollte die Rücklaufgeschwindigkeit so gering wie möglich gehalten werden, um eine einfache Handhabung und Entnahme des Produkts zu ermöglichen.

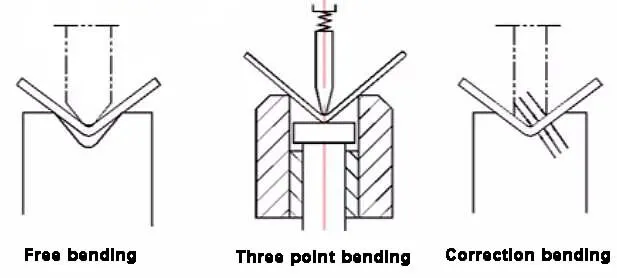

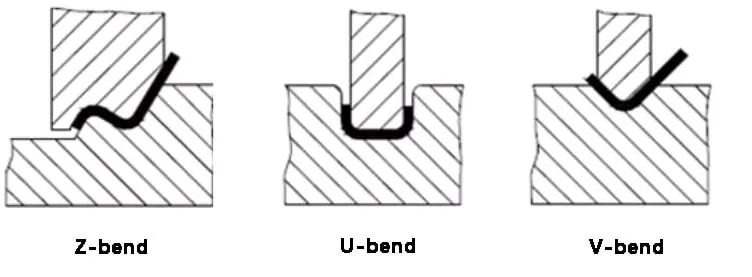

Freies Biegen, Drei-Punkt-Biegen und Korrekturbiegen sind einige Beispiele. Der Unterschied zwischen diesen drei Methoden ist in der nachstehenden Abbildung zu sehen.

Freies Biegen

Das freie Biegen, auch als Luftbiegen bezeichnet, ist weniger komplex als andere Verfahren. Die Biegewinkel wird durch die Tiefe der oberen Matrize in der V-Nut der unteren Matrize gesteuert.

Die Genauigkeit der gebogenen Teile hängt von verschiedenen Faktoren ab, z. B. von Y1, Y2 und den oberen und unteren Formen und Platten der V-Achse.

Aufgrund ihrer Vielseitigkeit und ihres breiten Verarbeitungsspektrums ist sie jedoch weit verbreitet. Sie wird bei Strukturen mit einfacher Struktur, großem Volumen oder nicht allzu großer Leistung eingesetzt.

Drei-Punkt-Biegen

Beim Dreipunktbiegen, das auch als Gesenkbiegen (Bottoming) bezeichnet wird, wird der Biegewinkel durch die Keilhöhe im unteren Gesenk bestimmt.

Die obere Matrize bietet nur eine ausreichende Biegekraft und eliminiert die Nichtparallelität zwischen den Matrizen durch das hydraulische Kissen am Stempel.

Mit dieser Methode können Teile mit hoher Präzision hergestellt werden, d. h. kleine Winkel und Geradheit Fehler. Es wird für Strukturen mit komplexen Strukturen, kleinem Volumen und Massenverarbeitung verwendet.

Korrekturen Biegen

Die Korrekturbiegung wird in dem aus Ober- und Untergesenken bestehenden Hohlraum durchgeführt, wodurch eine ideale Querschnittsform erzielt werden kann. Es erfordert jedoch eine große Biegekraft und wiederholte Werkzeugreparaturen und hat eine geringe Vielseitigkeit der Form.

Diese Biegemethode wird häufig angewandt, wenn besondere Anforderungen oder spezielle Querschnittsformen vorliegen, die durch freies Biegen nicht erreicht werden können.

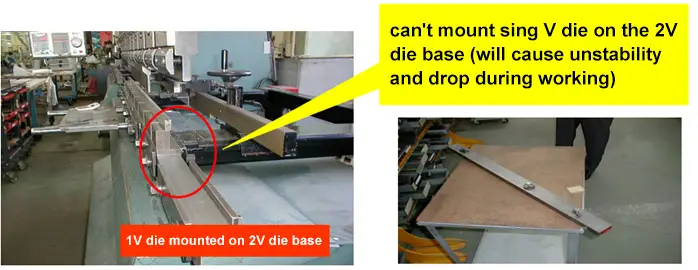

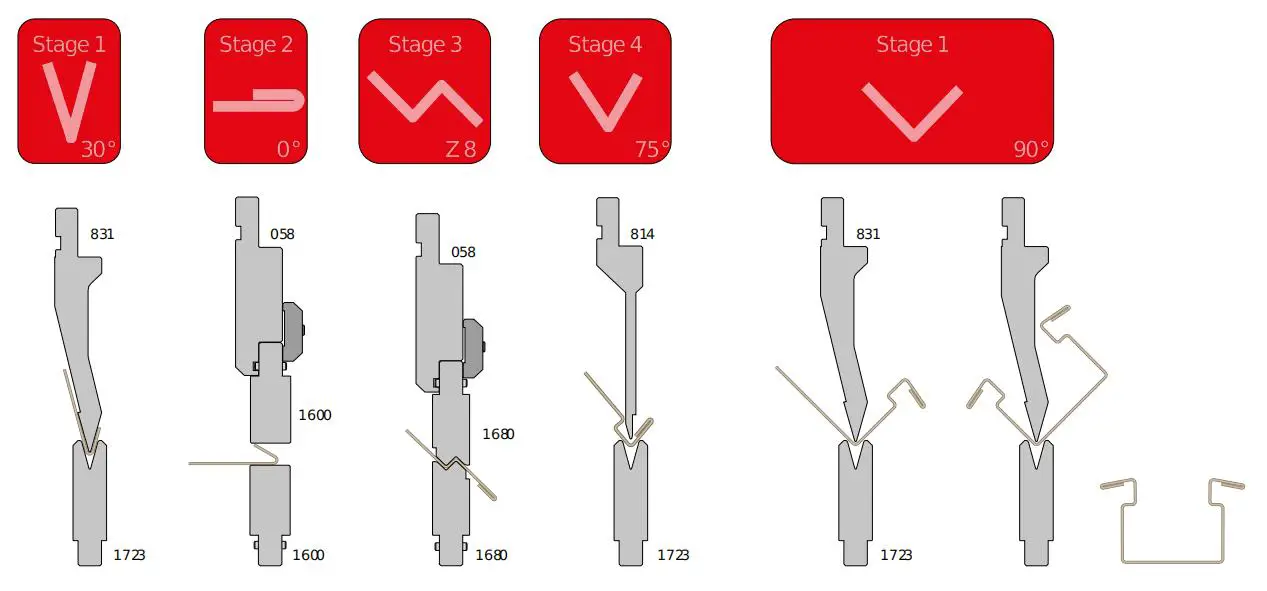

Stage Bending

Beim Stufenbiegen wird eine Abkantpresse gleichzeitig mit verschiedenen Werkzeugen bestückt, um den Biegeprozess zu beschleunigen.

Stufenweises Biegen ist erforderlich, wenn ein Profil mit verschiedenen Werkzeugsätzen hergestellt werden muss; die Bediener können das Blech entlang der Z-Achse der Abkantpresse von einem Werkzeugsatz zum anderen bewegen, um die verschiedenen Biegungen durchzuführen.

Es ist wichtig, dass der Betreiber:

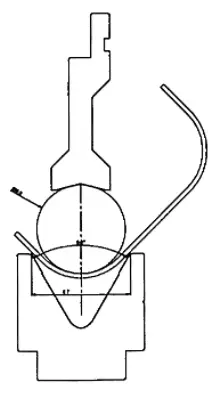

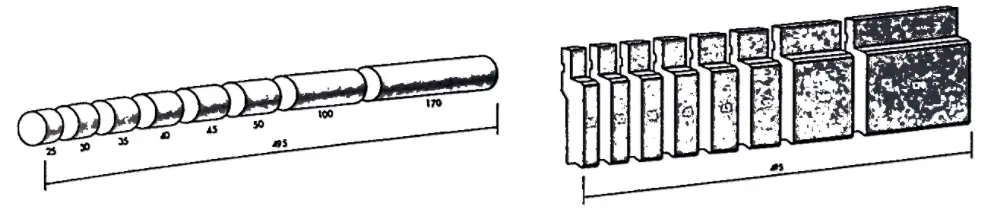

Großer Kurvenradius

Biegungen mit großen Radien lassen sich mit Radiushaltern erzielen, die Radiuswerkzeuge unterschiedlicher Abmessungen aufnehmen können, um den gewünschten Biegeradius zu erzielen.

Diese Radiuswerkzeuge sind sehr nützlich für kleine und mittelgroße Abkantpressen, deren Tische zu klein sind, um die großen Matrizen zu montieren, die für große Biegeradien erforderlich sind.

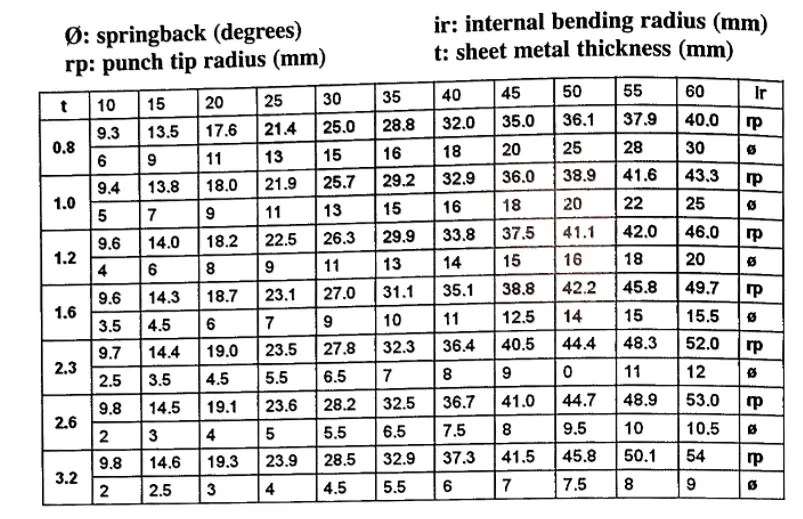

Beim Biegen von Blechen mit großen Radien gibt das Blech weniger nach als bei anderen Biegearten, so dass die Rückfederung größer und schwieriger zu berechnen ist.

Daher muss ein Biegeversuch durchgeführt werden, um den genauen Wert der Rückfederung zu bestimmen, der vom Material und seiner Dicke sowie dem zu erzielenden Radius abhängt.

Darüber hinaus ist zu beachten, dass die Rückfederung den inneren Biegeradius beeinflusst, weshalb das zu verwendende Radiuswerkzeug kleiner sein muss als der erforderliche innere Biegeradius.

In der nachstehenden Tabelle werden die durchschnittliche Rückfederung und die Stempelspitze geschätzt, die erforderlich sind, um verschiedene innere Biegeradien in Abhängigkeit von den verschiedenen Blechdicken zu erzielen:

Nach der Bestimmung des Radius besteht eine weitere Schwierigkeit darin, die Breite der V-Matrize zu bestimmen, mit der die richtige Biegung erreicht wird. In der Tat ist es wichtig, das richtige Verhältnis zwischen den beiden Werten zu finden.

Die folgenden Formeln geben eine Vorstellung davon, welcher Würfel am besten geeignet ist:

Beim Biegen großer Radien kann das Blech den Kontaktbereich mit dem Radiuswerkzeug verlassen und eine Luftblase im inneren Biegeradius bilden. Dies wird als vorzeitiges Biegen bezeichnet. Das Ergebnis ist daher nicht sehr präzise.

Wenn Sie einen sehr präzisen Innenradius benötigen, ist es besser, Matrizen mit Kunststoffeinsätzen zu verwenden, die das Blech gegen das Radiuswerkzeug drücken und so ein vorzeitiges Verbiegen verhindern.

Wenn geteilte Radiuswerkzeuge benötigt werden, sind herkömmliche Halter mit Schraublöchern für die Befestigung von Radiuswerkzeugen nicht geeignet. In diesem Fall müssen die Anwender geteilte Radiuswerkzeuge mit einer Durchgangsschraube wählen, die auch kurze Radiussegmente aufnehmen kann.

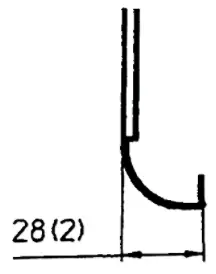

Ein weiteres Problem, mit dem die Bediener bei Biegungen mit großen Radien konfrontiert werden, ist das Verständnis der Zeichnung und die Bestimmung des Abstands zwischen den Hinteranschlägen(x-Achse) und der Biegeachse (y-axis).

Bediener von Abkantpressen Die Konstrukteure erhalten dieses Maß oft durch Versuche mit Abfallblechen, bis sie das gewünschte Profil erhalten. Wir empfehlen den Konstrukteuren, in den Zeichnungen das Maß zwischen dem Mittelpunkt der Kurve und dem Berührungspunkt des Blechs mit den Hinteranschlägen anzugeben.

In der Zeichnung rechts zum Beispiel ist das Außenmaß von 28 mm für den Bediener der Abkantpresse nutzlos. Er benötigt das Maß von der Mitte der Kurve bis zum Berührungspunkt des Blechs mit den bereits gebogenen Hinterlehren, das 25,2 mm beträgt.

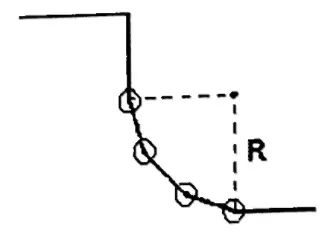

Höckerbiegen

Wenn der erforderliche Innenradius sehr groß ist und nicht mit einem Schlag erreicht werden kann, müssen die Bediener ihn möglicherweise durch Höckerbildung. Bei der Buckelformung werden die Teile mit mehreren Abkantpressen gebogen, um eine dem Walzbiegen ähnliche Biegung zu erzielen.

Biegungen mit großem Radius, die durch Höckerformung hergestellt werden, sind ästhetisch nicht sehr ansprechend, da der Radius aus einer Reihe von kurzen geraden Seiten besteht, die deutlich sichtbar sind.

Für die Anwendung des Bump Forming müssen eine Reihe von Faktoren ermittelt werden. Zunächst muss der Bediener die Anzahl der erforderlichen Abkantungen berechnen

und dann, um den Abstand und den Winkel zwischen den einzelnen Kurven zu kennen, muss er:

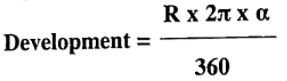

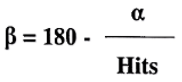

1. Berechnen Sie die Entwicklung des Blechs:

2. Sobald die Anzahl der Treffer festgelegt ist, bestimmen Sie den Abstand, d. h. die x-Abmessung jeder Biegung

3. Sobald die Anzahl der Treffer festgelegt ist, berechnen Sie den Winkel jeder Biegung

Wenn ein Bediener die numerische Steuerung seiner Abkantpresse mit diesen Parametern einstellt, erhält er den gewünschten Radius und Winkel.

Während dieser Art der Biegungmuss ein Bediener prüfen, ob die Bleche

drückt gegen die Hinteranschläge; wenn dies nicht möglich ist, muss er Biegelinien direkt auf das Blech zeichnen und ohne Hinteranschläge entlang dieser Linien biegen.

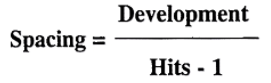

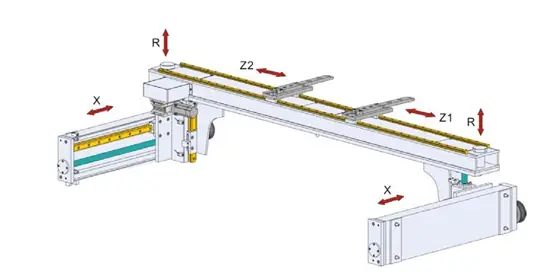

Y1- und Y2-Achse: Steuert die Auf- und Abwärtsbewegung des Stößels

V-Achse: Steuert den Durchbiegungsausgleich der Abkantpresse

X, R, Z1, Z2 und X'-Achse: Dies sind die Steuerachsen des hinteren Positionierungssystems, die für die Steuerung der Positionierung des hinteren Anschlags verantwortlich sind (siehe die Definition der einzelnen Achsen in der Abbildung)

T1- und T2-Achse: Servo-Materialauflage (Blechverfolger). Während des Biegevorgangs folgt die bearbeitete Platte dem Support, und die Blechverfolger stützen das Material.

Die folgenden Achsen sind für jede Abkantpresse erforderlich: Y1, Y2 und V. Die Benutzer können die Achsen für den hinteren Anschlag und die Servo-Nachlaufmaterialunterstützung je nach den Anforderungen der zu bearbeitenden Teile auswählen.

Es ist wichtig zu beachten, dass die X'-Achse nicht separat ausgewählt werden kann, sondern in Verbindung mit den Achsen Z1 und Z2 verwendet werden muss, um eine praktische Bedeutung zu haben.

V-Achse ist die Durchbiegungsausgleichsachse, und es gibt zwei Implementierungsmethoden.

Eine davon ist die Lageregelung, die die elastische Verformung der Maschine während des Biegens ausgleicht, indem sie an den entsprechenden Punkten eine gleich große Rückverformung auf der Grundlage der Verformungskurve des Arbeitstisches während des Biegens bewirkt.

Die andere Methode ist die Drucksteuerung, bei der der Druck mehrerer Durchbiegungsausgleichszylinder so eingestellt wird, dass an mehreren Punkten der vertikalen Platte der Werkbank eine Reaktionskraft gegen die Biegekraft erzeugt wird, um eine Durchbiegungsdeformation zu verhindern.

Es ist allgemein anerkannt, dass die Lageregelung zu einer höheren Biegegenauigkeit führt und in Abkantpressen ab 500 T eingesetzt wird. Eine schematische Darstellung des konvexen Prinzips des Arbeitstisches ist in der folgenden Abbildung zu sehen.

Die Genauigkeit der Achsen Y1, Y2 und V ist entscheidend für den Winkel und die Geradheit der gebogenen Teile. Es ist wichtig zu beachten, dass bei dünnen Blechen (<3 mm) die Genauigkeit der gebogenen Teile direkt von der Qualität des Blechs selbst abhängt, z. B. von der Größe des Dickenfehlers, der Gleichmäßigkeit des Materials und der Richtung der Walztextur.

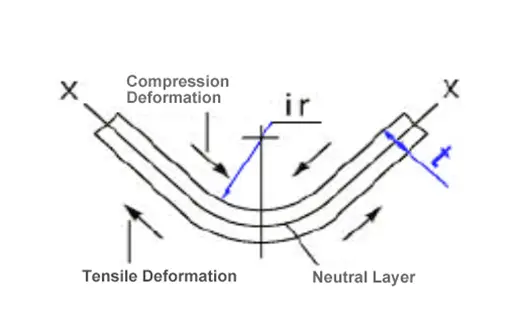

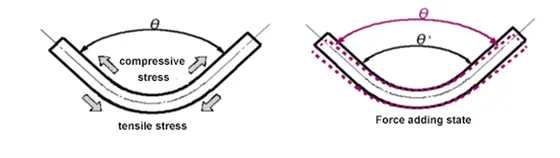

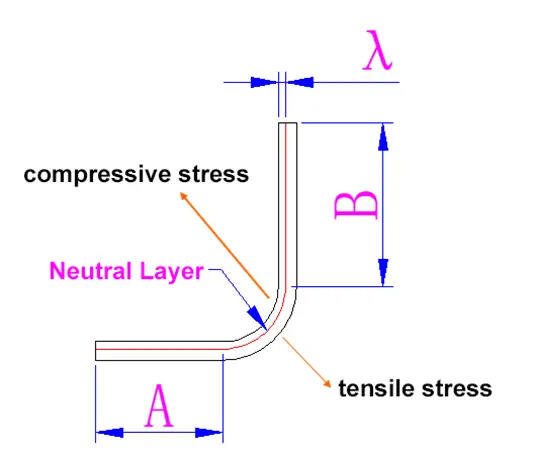

Nach dem V-förmigen Biegen wird die Innenfläche des Biegeteil des Werkstücks erfährt eine Druckverformung, während die Außenfläche eine Zugverformung erfährt.

Die größte Verformung tritt an der Oberfläche des Materials auf und nimmt mit zunehmender Dicke der Platte ab.

Es gibt eine neutrale Linie, die X-X-Linie, die weder gestaucht noch gedehnt wird.

Um die Position der neutralen Schicht zu bestimmen, ist Folgendes zu beachten:

Wenn der IR (Innenradius) des Werkstücks 5 mal größer ist als die Blechdicke, wird die neutrale Schicht in der Mitte der Blechdicke positioniert.

Wenn die IR des Werkstücks 5 mal kleiner ist als die Blechdicke, verschiebt sich die neutrale Schichtposition mit abnehmender IR nach innen, wobei die Dicke der Biegeposition die sich in t verwandeln.

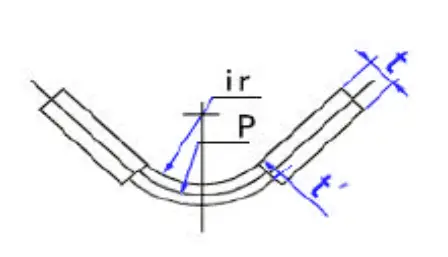

Die Beziehung zwischen dem Radius der neutralen Schicht (dargestellt durch P) und IR kann wie folgt beschrieben werden:

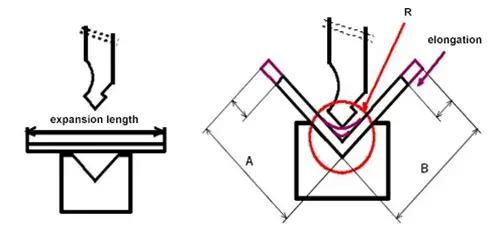

Die neutrale Schicht hat die Eigenschaft, weder gedehnt noch gestaucht zu werden, so dass ihre Länge als gedehnte Länge des gebogenen Teils verwendet wird.

Beim Abkantpressen wird Kraft eingesetzt, um Bleche in die gewünschte Geometrie zu bringen. Zwei wichtige Konzepte beim Biegen mit Abkantpressen sind der K-Faktor und die neutrale Achse. Das Verständnis dieser Elemente ist entscheidend für das Erreichen präziser und wiederholbarer Biegevorgänge.

K-Faktor ist ein Wert, der die Lage der neutralen Achse innerhalb des Blechs während des Biegevorgangs angibt. Die neutrale Achse erfährt beim Biegen des Blechs weder Druck noch Dehnung. Mit einem Bereich zwischen 0 und 0,5 variiert der K-Faktor je nach Material und Biegeverfahren. In der Regel liegt der Wert des K-Faktors bei 0,33, was bedeutet, dass die neutrale Achse etwa ein Drittel des Weges in das Material hineinreicht.

Ein genauer K-Faktor ist für die Berechnung von Biegeabzügen oder Biegezugaben unerlässlich, um sicherzustellen, dass die endgültigen Abmessungen des Biegeteils den genauen Spezifikationen entsprechen. Mehrere Faktoren wirken sich auf den K-Faktor aus, darunter der Materialtyp, die Dicke, die Faserrichtung und der Biegeprozess selbst. Die Berücksichtigung dieser Variablen ist von entscheidender Bedeutung, um beim Biegen mit Abkantpressen genaue und gleichmäßige Ergebnisse zu erzielen.

Die neutrale Achse ist eine imaginäre Linie innerhalb des Blechs, an der die Fasern des Materials während des Biegevorgangs keine Belastung erfahren. Sie verläuft parallel zur Biegeachse und trennt das Material in zwei Zonen - den inneren Bereich, der Druck, und den äußeren Bereich, der Zug erfährt. Durch die Kenntnis der neutralen Achse können die Bediener eine bessere Kontrolle über die resultierenden Abmessungen und Materialeigenschaften nach dem Biegen.

Zusammenfassend lässt sich sagen, dass der K-Faktor und die neutrale Achse bei Biegevorgängen an Abkantpressen eine entscheidende Rolle spielen. Durch die genaue Bestimmung des K-Faktors und die Kenntnis der neutralen Achse können Bediener präzise, gleichmäßige Biegungen in Blechteilen erzielen. Um optimale Biegeergebnisse zu erzielen, ist es wichtig, bei der Anwendung dieser Konzepte die Materialart, die Dicke, die Faserrichtung und den Biegeprozess zu berücksichtigen.

Das Biegen mit der Abkantpresse erfordert eine genaue Kenntnis von Schlüsselfaktoren wie Radien, Biegeabzug und Rückfederung. Das Verständnis dieser Konzepte hilft dabei, genaue und gleichmäßige Biegungen zu erzielen.

Radien bezieht sich auf die verschiedenen Messungen des Biegeradius, der ein wesentlicher Faktor bei der Bestimmung des Ergebnisses einer Biegung ist. Die Biegeradius ist der Abstand zwischen der Mitte der Biegung und der Innenseite des zu biegenden Materials. Die Innenkurvenradius ist der Abstand zwischen dem innersten Punkt der Biegung und der Ausgangsposition des Materials. Es ist von entscheidender Bedeutung, die geeigneten Radien zu bestimmen, um eine glatte Biegung zu gewährleisten und Spannungen oder Risse im Material zu vermeiden.

Abzug biegen ist ein weiteres grundlegendes Konzept beim Biegen mit Abkantpressen. Die Kurvenabzug bezieht sich auf den Längenunterschied zwischen einem geraden Stück Material und dem gebogenen Stück. Um den Biegeabzug zu berechnen, müssen der innere Biegeradius und die Materialstärke berücksichtigt werden. Genaue Berechnungen des Biegeabzugs sind notwendig, um gleichmäßige Biegungen mit den gewünschten Biegewinkeln zu erzielen.

Rückfederung ist die natürliche Tendenz eines Materials, nach dem Biegen wieder in seine ursprüngliche Form zurückzukehren. Wenn die Abkantpresse Kraft aufbringt, um ein Material zu biegen, bewirken die elastischen Eigenschaften des Materials, dass es zurückfedert und den Biegewinkel verringert. Um der Rückfederung entgegenzuwirken, muss der Biegewinkel leicht übergebogen werden, um diesen Effekt zu kompensieren. Verschiedene Materialien weisen unterschiedliche Grade der Rückfederung auf, so dass dieser Faktor beim Biegen unbedingt berücksichtigt werden muss.

Das Verständnis und die richtige Anwendung dieser Konzepte von Radien, Biegeabzug und Rückfederung führen zu erfolgreichen Biegevorgängen an Abkantpressen, die zu genauen und gleichmäßigen Biegungen führen.

Biegen ist die Verformung einer Platte, die durch Zug- und Druckspannungen auf der Vorder- und Rückseite verursacht wird.

Nachdem das Material in den gewünschten Winkel gebogen wurde, neigt es dazu, in seine ursprüngliche Form zurückzukehren, sobald der Druck nachlässt, was zu einem Phänomen führt, das als Biegerückfederung bekannt ist.

Diese Rückfederung wird in der Regel durch den Winkel ausgedrückt, den sie verursacht, und wird von verschiedenen Faktoren wie dem Material, der Blechdicke, dem Druck und dem Gewicht beeinflusst. Biegeradius.

Die genaue Berechnung der Biegerückfederung ist eine Herausforderung.

Die während des Biegens aufgebrachte Kraft und die Gegenkraft, die sie erzeugt, sind unterschiedlich, und sobald die Druckkraft wegfällt, wird der Winkel aufgrund des Rückpralls kleiner.

1) Bei Verwendung desselben Stempels mit derselben Materialstärke ist der Elastizitätswert für SPCC niedriger als für AL und AL ist niedriger als SUS.

2) Bei Verwendung desselben Stempels und desselben Materials hat eine dünnere Platte eine höhere Elastizität.

3) Bei Verwendung desselben Materials hat das Material mit dem größeren IR eine höhere Elastizität.

4) Je größer die Druckkraft, desto geringer die Elastizität.

| Biegeverfahren | V-Breite | IR | Winkel-Genauigkeit | Eigenschaften |

|---|---|---|---|---|

| Air Bending | 12T-15T | 2t~2,5t | >±45' | Kann einen größeren Bereich von Biegewinkeln erreichen. |

| Bottoming | 6T-12T | 1t~2t | ±15'-30' | Die höhere Biegepräzision wird durch die geringere Presskraft erreicht. |

| Prägung | 5T(4T-6T) | 0t~0,5t | ±10' | Es kann eine hohe Biegepräzision erreichen, aber die Biegekraft ist sehr groß. |

Air Bending bezieht sich auf eine Biegeverfahren bei denen nur ein Teil des Materials mit den Werkzeugen in Berührung kommt.

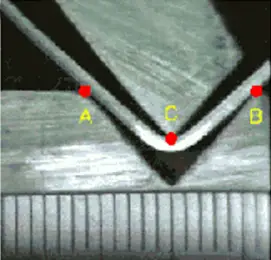

Wie in der Abbildung dargestellt, berührt das Werkzeug während des Biegens nur die Punkte A, B und C auf dem Metall (die Stempelspitze und die Matrizenschulter), während der Rest des Materials unberührt bleibt.

Infolgedessen wird der tatsächliche Winkel des Werkzeugs bedeutungslos. Der Biegewinkel wird vielmehr durch die Tiefe bestimmt, bis zu der der Stempel in die Matrize eintaucht; je tiefer der Stempel eintaucht, desto schärfer ist der Biegewinkel.

Das bedeutet, dass Verarbeiter mit nur einem Werkzeugsatz eine große Bandbreite an Biegewinkeln erreichen können, da der Biegewinkel durch die Tiefe des Hubs und nicht durch das Werkzeug selbst gesteuert wird.

Es ist jedoch zu beachten, dass es beim Luftbiegen zu einer gewissen Rückfederung kommt, so dass der gewünschte Biegewinkel durch Biegen des Metalls in einem etwas schärferen Winkel erreicht werden kann.

Merkmale des Luftbiegens:

Siehe auch:

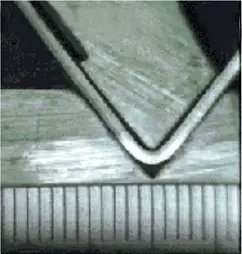

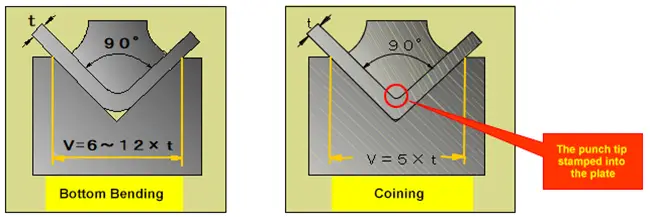

Bottoming" bezieht sich auf ein Biegeverfahren, bei dem der Stempel bis zum Boden der Matrize gedrückt wird, so dass das Material sowohl mit der Stempelspitze als auch mit den Seitenwänden der V-förmigen Öffnung in Kontakt kommt.

Diese Methode ermöglicht die Herstellung von Teilen mit hoher Biegepräzision bei geringerem Druck und ist in der Industrie weit verbreitet.

V-Öffnungsweite

Die Breite der V-Öffnung der Matrize ist in der folgenden Tabelle aufgeführt:

| T | 0.5-2.6 | 3-8 | 9-10 | ≥12 |

|---|---|---|---|---|

| V | 6T | 8T | 10T | 12T |

IR des Werkstücks

Der Innenradius des Werkstücks wird üblicherweise mit IR bezeichnet.

Beim Bottom-Bending-Verfahren beträgt die IR etwa 1/6 der V-Öffnung der Matrize (IR = v/6).

Der IR-Wert kann jedoch bei verschiedenen Materialien wie SUS und Al variieren, die unterschiedliche IR-Werte haben.

Werkzeuggenauigkeit der unteren Biegung

Der Winkel nach der unteren Biegung wird durch die Rückfederung beeinflusst, daher wird die Rückfederung bei der Wahl der unteren Biegung berücksichtigt.

Die übliche Lösung zur Erreichung des Zielwinkels ist die Überbiegung.

Beim unteren Biegen sollte der Grundsatz beachtet werden, dass Stempel und Matrize den gleichen Winkel aufweisen.

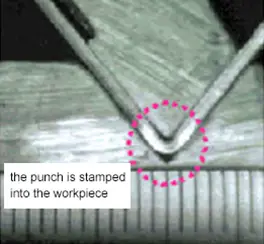

Der Begriff "Prägen" leitet sich vom Münzprägeverfahren ab, das für seine hohe Genauigkeit bekannt ist.

Beim Prägen wird eine ausreichende Tonnage der Abkantpresse verwendet, um das Blech in den genauen Winkel des Stempels und der Matrize zu bringen. Das Blech wird nicht nur gebogen, sondern auch zwischen dem Stempel und der Matrize zusammengedrückt.

Das Prägen ist nicht nur genau, sondern führt auch zu einem sehr kleinen Innenradius (IR) des Werkstücks. Die für das Prägen benötigte Tonnage ist 5-8 mal höher als die für das Gesenkbiegen benötigte Tonnage.

V-Öffnung Breite

Die für das Prägen erforderliche V-Öffnungsbreite ist kleiner als die für das Bodenbiegen und beträgt in der Regel das Fünffache der Blechdicke. Dies geschieht, um die IR des Werkstücks zu reduzieren und die Prägung der IR-Position des Werkstücks durch die Stempelspitze zu minimieren. Durch die Verkleinerung der V-Öffnung kann eine höhere Flächenpressung erreicht werden.

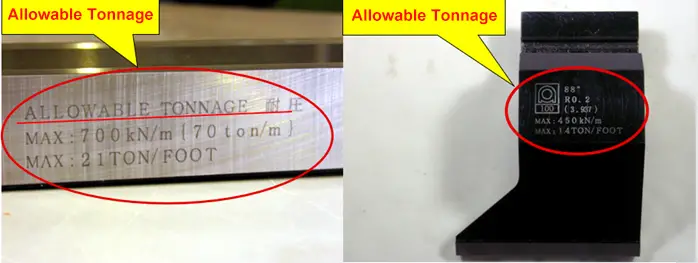

Druckgrenze

Aufgrund des hohen Drucks, der beim Biegen entsteht, sollte die Dicke von SPCC nicht mehr als 2 mm und die Dicke von SUS nicht mehr als 1,5 mm betragen. Zum Beispiel, 2mm SPCC-Material erfordert einen Druck von 1100KN zum Biegen, was den zulässigen Druck von 1000KN bei einigen Werkzeugen übersteigt. Beachten Sie, dass verschiedene Werkzeuge unterschiedliche zulässige Drücke haben, so dass nicht alle Werkzeuge zum Biegen von 2 mm SPCC-Material verwendet werden können.

Münzprobleme

Aufgrund der großen Biegekraft, die beim Prägen auftritt, muss die Tonnage der Abkantpresse erhöht werden, was zu einem erheblichen Verschleiß des Werkzeugs führen kann. Daher können zum Prägen nur Werkzeuge mit hohem zulässigem Druck verwendet werden.

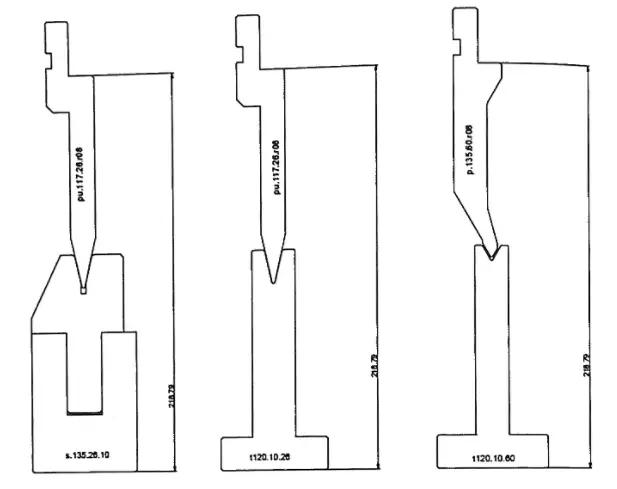

1. Die Auswahl des Oberstempels richtet sich nach der Werkstückform.

Vereinfacht gesagt, darf es während des Biegevorgangs nicht zu einer Kollision zwischen dem Stempel und dem Werkstück kommen.

Um sicherzustellen, dass sich Stempel und Werkstück nicht gegenseitig behindern, ist die Bestimmung der richtigen Biegefolge entscheidend.

Bei der Auswahl der Form des Oberstempels kann eine 1:1-Abbildung oder eine Querschnittsdarstellung des Oberstempels verwendet werden.

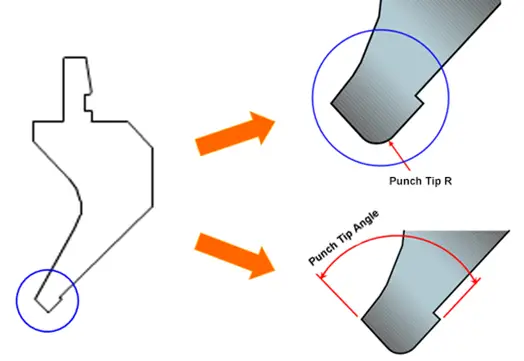

2. Die Auswahl der Stempelspitze R

Der Innenradius (IR) des Werkstücks wird durch die V-Öffnung der unteren Matrize bestimmt (IR = V/6), und die Wahl des Stempelspitzenradius (R) wird von mehreren Faktoren beeinflusst.

Der IR-Wert des Werkstücks kann mit der Formel IR = V/6 berechnet werden, und der Radius der Stempelspitze kann etwas kleiner als der IR-Wert sein. In den letzten Jahren wurde jedoch eine 0,6R-Stempelspitze für das Biegen dünner Bleche empfohlen, weil:

3. Die Auswahl des Winkels der Stempelspitze

Für den Prägevorgang wird ein 90°-Stempel verwendet.

Wenn jedoch die Rückfederung des Werkstücks beim Biegen von weichem Material minimal ist Stahlplatte weniger als 2 mm, kann auch ein 90°-Stempel verwendet werden.

Bei Werkstoffen mit starker Rückfederung (z. B. SUS, Al oder Mittelblech) kann der 88°-Stempel, dann der 84°-Stempel und schließlich der 82°-Stempel entsprechend dem Grad der Rückfederung des Werkstoffs gewählt werden.

Es ist wichtig zu beachten, dass der Winkel der Matrize mit dem Winkel der Stempelspitze übereinstimmen sollte.

Gemeinsame Stempelspitzen-Radien (R):

Die Standardwinkel der Stempelspitzen umfassen: 90°, 88°, 86°, 60°, 45°, 30°, usw.

Für 90°-Biegungen beträgt der übliche Stempelspitzenwinkel 88°.

4. Die Segmentierung von Stempel und Matrize

Die Zugfestigkeit des Materials

Der Rückfederungsbetrag der Biegung

Prägeverfahren

| T | 0.5-2.6 | 3-8 | 9-10 | ≥12 |

|---|---|---|---|---|

| V | 6T | 8T | 10T | 12T |

Bestätigen Sie die Mindestbiegebreite (b) des Produkts und stellen Sie sicher, dass die gewählte V-Öffnung diese Anforderung erfüllt (b=0,7V).

Anmerkung:

Je kleiner die V-Öffnung ist, desto höher ist der zum Biegen erforderliche Druck.

Wenn ir nicht in den Zeichnungen angegeben ist, verwenden Sie den Standard-R-Wert (R=Dicke).

Wenn ir angegeben ist, wird die V-Öffnung streng auf der Grundlage des angegebenen ir (ir=V/6) ausgewählt.

Die gewählte V-Öffnung kann je nach den Gegebenheiten größer oder kleiner als die angestrebte V-Öffnungsbreite sein.

Nach der Bestimmung der V-Öffnungsweite ist eine Biegekraftberechnung durchzuführen.

Bestätigen Sie für die berechnete Biegekraft Folgendes:

Beim Biegen kommt es aufgrund der Stauchung auf der Innenseite und der Dehnung auf der Außenseite des Materials zu einer teilweisen Dehnung des Materials, die als Dehnungsrate bezeichnet wird.

Die Formel zur Bestimmung der Dehnungsrate lautet A + B - Dehnungslänge.

Die Dehnungsrate des Materials ist nicht konstant und wird von verschiedenen Faktoren beeinflusst, darunter:

Die Dehnungsrate des Materials wird nun von Computern berechnet, wobei die Methode jedes Herstellers als patentierte Technologie geschützt ist und daher nicht offengelegt wird.

Bei der tatsächlichen Verarbeitung kann es jedoch zu Abweichungen bei der Berechnung der Dehnungsrate kommen, so dass die genaueste Messung durch tatsächliche Tests ermittelt werden muss.

C Liste der Berichtigungskoeffizienten:

| V | 5T | 6T | 8T | 10T | 12T | 16T |

|---|---|---|---|---|---|---|

| C | 1.45 | 1.4 | 1.33 | 1.28 | 1.24 | 1.2 |

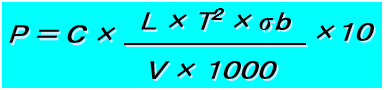

Die obige Berechnungsformel für die Biegekraft wurde durch Versuche ermittelt.

Sie können auch prüfen dieser Artikel um alle 3 Möglichkeiten zur Berechnung der erforderlichen Biegekraft zu erfahren.

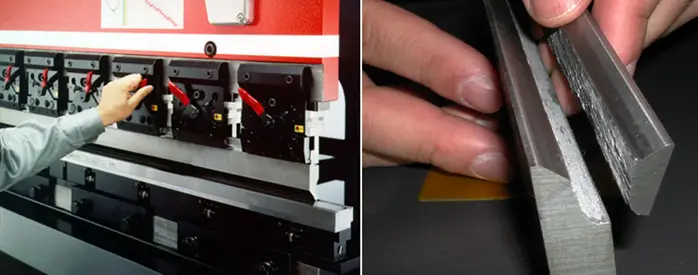

Jedes Werkzeug hat einen entsprechenden maximal zulässigen Tonnagewert. Wenn der während der Bearbeitung ausgeübte Druck den zulässigen Wert des Werkzeugs überschreitet, kann dies zu Verformungen, Verbiegungen oder sogar zum Bruch des Werkzeugs führen.

Die zulässige Tonnage des Werkzeugs wird in Kilonewton pro Meter gemessen und auf der Grundlage der Länge der Biegeteile berechnet.

Wenn zum Beispiel die Produktlänge 200 mm beträgt und die Markierung auf dem Werkzeug 1000 kN/M, dann wird die maximale Biegekraft wie folgt berechnet:

1000KN/M x 0,2M = 200KN/M (20 Tonnen)

Daher sollte die maximale Biegekraft 20 Tonnen nicht überschreiten.

Nehmen wir das Material HRC47 als Beispiel:

Die berechnete maximal zulässige Tonnage (KN/M) kann mit Hilfe der folgenden Formel ermittelt werden: 9,42 x H^2/L x 10.

Wenn zum Beispiel H = 15 und L = 30 ist, kann die maximal zulässige Tonnage wie folgt berechnet werden:

9,42 x (225/30) x 10 = 9,42 x 7,5 x 10 = 706,5 KN/M = 70 TON/M.

① Offener Ausweichschlitz, Locher oder andere zusätzliche Arbeiten

Loch und Schlitz an der Sonotrode öffnen

② Wenn Erhitzung und Härte abnehmen

Bei der Verwendung von Schleifscheiben zur Herstellung des Horns wird die Härte des Stempels durch die Hitze verringert.

③ Es knackt ein bisschen

Auch bei winzigen Rissen weiterverwendet werden

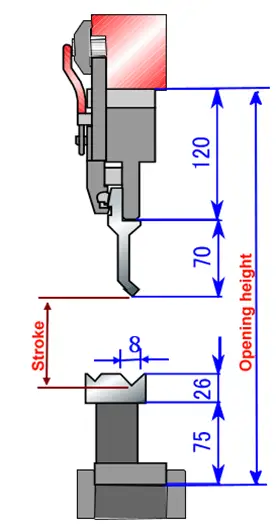

Der Hub wird wie folgt berechnet:

Schlaganfall = Öffnungshöhe - Zwischenplattenhöhe - Stempelhöhe - Matrizenbodenhöhe - (Matrizenhöhe - 0,5V+t)

Zum Beispiel:

Öffnungshöhe: 370 mm

Maximaler Hub: 100mm

Hub (über Abb.) = 370-120-70-75-(26-0,5*8+t) = (83-t) mm

Bei der Wahl der Höhe des Werkzeugs ist Vorsicht geboten:

0,5V< Hub < maximaler Hub

Beim Biegen wird die äußere Schicht auf Zug beansprucht, während die innere Schicht auf Druck beansprucht wird. Es gibt eine Übergangsschicht, die so genannte neutrale Schicht, die weder auf Zug noch auf Druck beansprucht wird.

Diese neutrale Schicht bleibt vor und nach der Biegung gleich lang und dient als Bezugsgröße für die Berechnung der Länge des gebogenen Teils.

Gemeinsame Faktoren, die den Biegekoeffizienten beeinflussen:

1. Der Einfluss der Blechdicke auf den Hub

(mittlere Blechdickendifferenz)< (Nenndicke) < (Blechdickenänderungen)

2. Der Einfluss von Änderungen des Materialkoeffizienten auf den Hub

(Je größer der Biegewinkel, desto anfälliger für die Änderung des Koeffizienten)

AL < SPCC < SUS nimmt allmählich zu.

Nicht dieselbe Spule < Materialunterschiede innerhalb desselben Herstellers < Verschiedene Hersteller < Die Handhabung des Materials ist unterschiedlich und nimmt je nach Zustand allmählich zu.

Unabhängig davon, ob Sie ein Abkantpressenbediener oder als Leiter der Produktionsabteilung ist es wichtig, die Bedeutung der Parallelität von Biegewerkstücken zu verstehen. Ich werde Ihnen 4 Schritte zur Einstellung der Parallelität von Biegewerkstücken erläutern.

1) Bringen Sie den Abkantpressenstempel in die Ausgangsposition zurück und reduzieren Sie den Manometerwert auf den niedrigsten Wert, der den Stempel gerade noch bewegt.

2) Legen Sie zwei gleich hohe Blöcke auf den Tisch, am besten unter den linken und rechten Zylinder.

3) Ändern Sie die Hydraulik Blechbiegen Stellen Sie die Maschine in den Modus "Jog-Einstellung", entfernen Sie die obere und untere Form und alle anderen Anbauteile, heben Sie den mechanischen Block in seine höchste Position und trennen Sie die Kupplung am Getriebe der Antriebswelle des mechanischen Blocks.

4) Setzen Sie den Stempel vorsichtig auf die beiden Blöcke (die Unterseite der Stempelform sollte die Blöcke berühren).

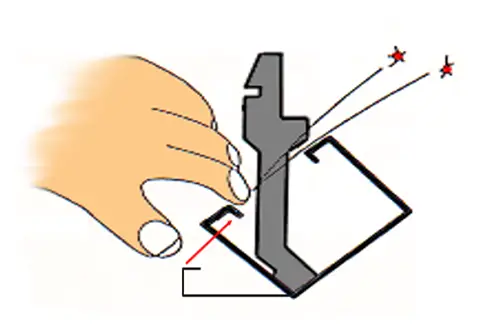

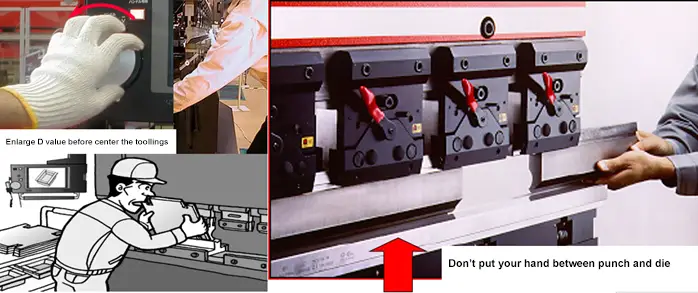

Abkantpressen sind hochentwickelte Metallumformungsmaschinen, die strenge Sicherheitsprotokolle erfordern, insbesondere bei der Herstellung verschiedener Produkte in unterschiedlichen Mengen. Die Komplexität der Arbeitsabläufe erhöht das Unfallpotenzial und macht ein umfassendes Sicherheitsmanagement erforderlich.

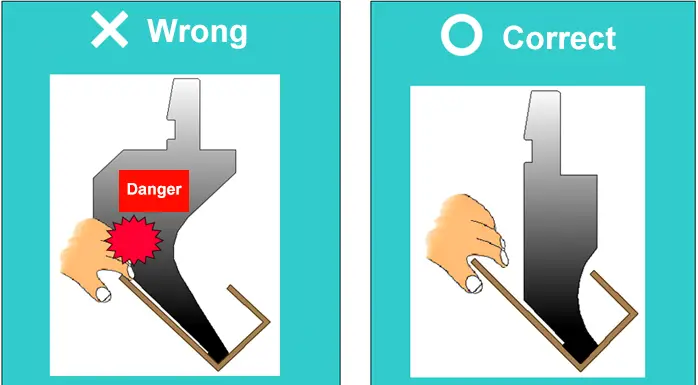

Die Sicherheitsaspekte bei Abkantpressen gehen über den eigentlichen Biegeprozess hinaus und umfassen auch die Installation der Matrize und die Umrüstverfahren. Zu den Hauptgefahren gehören Verletzungen an der Arbeitsstelle, wie das Einklemmen der Finger zwischen Stempel und Matrize oder das Einklemmen des Werkstücks.

Physische Schutzmaßnahmen wie Lichtvorhänge und Schutzzäune sind zwar wichtig, sollten aber Teil einer vielschichtigen Sicherheitsstrategie sein. Zu den Schlüsselelementen eines wirksamen Sicherheitsprogramms gehören:

Durch die Integration dieser Elemente in eine umfassende Sicherheitsstrategie können die Hersteller das Unfallrisiko bei Abkantpressen unabhängig vom Produktionsvolumen oder der Produktvielfalt erheblich verringern. Die kontinuierliche Bewertung und Verbesserung von Sicherheitsmaßnahmen ist entscheidend für die Aufrechterhaltung einer sicheren Arbeitsumgebung im dynamischen Bereich der Metallumformung.

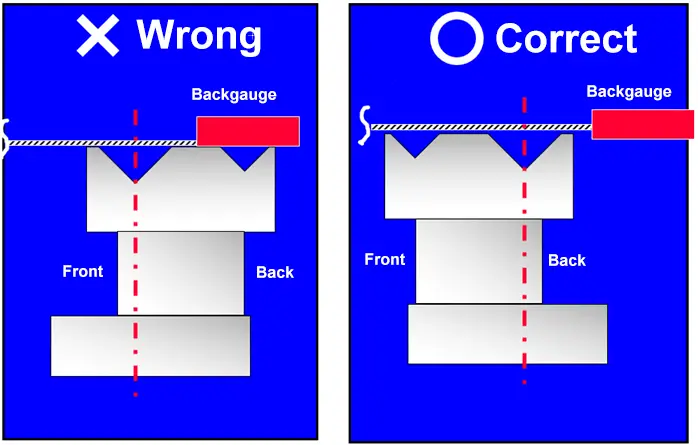

Bestätigen Sie die zulässige Tonnage des Werkzeugs

Bestätigen Sie, dass die Mitte des Werkzeugs vor dem Schließen des Stempels und der Matrize konsistent ist.

Versuchen Sie beim Zerlegen der Werkzeuge, den Stempel in die untere Matrize einzuführen, um zu verhindern, dass der Stempel herunterfällt und den Finger verletzt.