Haben Sie sich jemals gefragt, warum Ihre Metallbiegungen nicht immer perfekt sind? Das Geheimnis liegt in der Bombierung der Abkantpresse, einer Technik, die Präzision und Qualität in der Metallverarbeitung gewährleistet. In diesem Artikel erfahren Sie, wie Sie mit verschiedenen Bombierverfahren Ihre Biegeergebnisse verbessern und die Genauigkeit und Konsistenz erhöhen können. Tauchen Sie ein und entdecken Sie den Schlüssel zu makellosen Metallarbeiten!

Das Bombieren von Abkantpressen ist ein wichtiger Prozess in der Metallverarbeitung, der die Präzision und Geradheit von gebogenen Werkstücken gewährleistet. Diese Technik kompensiert die natürliche Durchbiegung, die während des Biegeprozesses auftritt, und verbessert die Qualität und Konsistenz des Endprodukts erheblich.

Wenn ein Blech in einer Abkantpresse Biegekräften ausgesetzt wird, konzentriert sich der ausgeübte Druck in der Mitte des Werkstücks. Diese Konzentration verursacht nicht nur eine Durchbiegung des Materials, sondern auch der Maschinenkomponenten, einschließlich des Stößels, des Arbeitstisches und der Ober- und Unterwerkzeuge. Das Ergebnis ist eine ungleichmäßige Druckverteilung entlang der Biegelinie, die zu ungleichmäßigen Biegewinkeln und einer beeinträchtigten Teilequalität führen kann.

Um dieser inhärenten Durchbiegung entgegenzuwirken, haben Ingenieure verschiedene Durchbiegungskompensationsvorrichtungen entwickelt, wobei die Bombierung der Abkantpresse eine der effektivsten Lösungen ist. Das Prinzip der Bombierung besteht darin, eine berechnete Krümmung in die Biegeteile einzubringen, die die erwartete Durchbiegung während des Betriebs genau ausgleicht. Diese vorausschauende Anpassung stellt sicher, dass die Matrizenkante beim Aufbringen der Biegekraft über ihre gesamte Länge gerade und gleichmäßig bleibt, was zu gleichbleibend genauen Biegungen führt.

Es gibt drei Hauptmethoden der Bombierung von Abkantpressen:

Jede Bombiermethode hat ihre eigenen Vorteile und Grenzen. Faktoren wie die Größe der Abkantpresse, die typische Arbeitslast, die erforderliche Präzision und das Budget spielen eine entscheidende Rolle bei der Bestimmung der am besten geeigneten Bombierlösung für eine bestimmte Fertigungsumgebung.

Das Verständnis und die Anwendung der richtigen Bombiertechnik ist für Verarbeiter, die hochwertige, präzise gebogene Komponenten herstellen wollen, von entscheidender Bedeutung. Sie verbessert nicht nur die Genauigkeit der Biegungen, sondern verlängert auch die Lebensdauer der Werkzeuge und verringert den Materialabfall aufgrund von Unstimmigkeiten.

Für diejenigen, die ihre Metallverarbeitungsprozesse optimieren wollen, kann eine genauere Untersuchung der Bombierverfahren von Abkantpressen und ihrer Anwendungen zu erheblichen Verbesserungen der Produktqualität, der Betriebseffizienz und der allgemeinen Fertigungsmöglichkeiten führen.

Die Bombierung ist ein hochentwickeltes Kompensationssystem, das entwickelt wurde, um der inhärenten Verformung von Abkantpressen während des Biegevorgangs entgegenzuwirken. Bei einer typischen 3-Meter-Abkantpresse kann die elastische Struktur der Maschine eine Abweichung von bis zu 0,15 mm entlang der Y-Achse in der Mitte des Stößels bewirken.

Um diese Verformung abzumildern, erzeugt die Bombierung eine Gegenkraft, die beim Biegen eine gleichmäßige Druckverteilung über die gesamte Länge des Blechs gewährleistet. Diese Präzisionssteuerung verhindert häufige Biegeprobleme wie gebogene Profile und ungleichmäßige Winkel.

Der Stößel der Abkantpresse wird von zwei Arbeitszylindern betätigt, die sich an seinen Enden befinden. Folglich konzentriert sich die Biegekraft in der Mitte, wodurch sich sowohl der Stößel als auch der Arbeitstisch in Verbindung mit dem Ober- und Unterwerkzeug durchbiegen. Diese Durchbiegung führt zu einer ungleichmäßigen Druckverteilung entlang der Werkzeugkante, was sich direkt auf die Genauigkeit und Linearität des gebogenen Werkstücks auswirkt.

Das Bombiersystem bzw. die Durchbiegungskompensationsvorrichtung ist so konstruiert, dass es dieser Verformung entgegenwirkt. Sie ist so vorkalibriert, dass sie eine der kraftbedingten Durchbiegung entgegengesetzte Verformung des Stößels, des Oberwerkzeugs, des Arbeitstisches und des Unterwerkzeugs hervorruft. Das Ausmaß dieser kompensatorischen Verformung ist genau auf die tatsächlichen Arbeitsbedingungen abgestimmt, wodurch die unerwünschte Verformung effektiv neutralisiert wird.

Durch die Bombierung wird die relative Verformung zwischen dem Stößel und dem Arbeitstisch minimiert, was zu einer gleichmäßigeren Druckverteilung über die Werkzeuge führt. Durch diese Verbesserung werden die Biegequalität und die Maßgenauigkeit der Blechteile erheblich gesteigert.

Moderne Abkantpressen verfügen häufig über fortschrittliche automatische Bombiersysteme. Diese können umfassen:

In aktiven Bombiersystemen überwachen Sensoren kontinuierlich Druckschwankungen und passen die Kompensation sofort an, so dass während des gesamten Biegeprozesses eine optimale Verformungskontrolle gewährleistet ist. Diese Echtzeitanpassung sorgt für eine gleichbleibende Biegequalität bei unterschiedlichen Materialstärken und -längen, was die Gesamtpräzision und Effizienz von Abkantpressen erheblich steigert.

Der Hauptzweck der Bombierung bei Abkantpressen besteht darin, die Durchbiegung der Maschine zu kompensieren und ein präzises, gleichmäßiges Biegen über die gesamte Länge des Werkstücks zu gewährleisten. Durch eine berechnete Krümmung des Bettes oder Stößels sorgt die Bombierung für eine gleichmäßige Kraftverteilung während des gesamten Biegevorgangs und wirkt der natürlichen Tendenz der Maschine, sich unter Last zu biegen, entgegen.

Die Bombierung spielt bei Abkantvorgängen eine entscheidende Rolle:

Die Bombierungsmethoden reichen von manuellen Einstellungen mit mechanischen Systemen (z. B. Keile oder Unterlegscheiben) bis hin zu hochentwickelten CNC-gesteuerten hydraulischen oder elektromechanischen Systemen. Fortschrittliche Bombiertechnologien bieten:

Die Implementierung eines effektiven Bombiersystems ist für Abkantpressenbediener unerlässlich, um eine optimale Biegegenauigkeit, Konsistenz und Effizienz zu erreichen. Es verbessert nicht nur die Qualität der Teile, sondern steigert auch die Produktivität, indem es die Rüstzeiten reduziert und die Ausschussrate minimiert, insbesondere bei hochpräzisen Anwendungen oder bei der Arbeit mit schwierigen Materialien.

In der modernen Blechbearbeitung ist die Bombierung von Abkantpressen eine wichtige Technik, um die Durchbiegung der Maschine auszugleichen und eine gleichmäßige Biegung über die gesamte Länge des Werkstücks zu gewährleisten. Derzeit gibt es drei Haupttypen von Bombiersystemen für Abkantpressen, die in der Industrie eingesetzt werden:

Die Hersteller von Abkantpressen vermeiden im Allgemeinen diese Bombierungsmethode aufgrund ihrer Einschränkungen. Bei dieser Technik wird der Arbeitstisch in eine konvexe Bogenform gebracht, mit einer leichten Erhöhung in der Mitte, um der Durchbiegung während des Biegevorgangs entgegenzuwirken.

Ergänzend dazu ist die obere Matrize präzisionsgeschliffen und in ihrem mittleren Bereich leicht gekrümmt. Diese Konstruktion zielt darauf ab, eine gerade Matrizenkante beizubehalten, wenn der Stößel nach oben ausgelenkt wird, was theoretisch eine gleichmäßige Biegekraftverteilung entlang der gesamten Biegelinie gewährleistet.

Die geometrische Bombierung bietet zwar Vorteile wie Kosteneffizienz und relativ einfache Herstellung, hat aber auch erhebliche Nachteile:

Die größte Herausforderung besteht darin, dass die Methode nicht flexibel genug ist, um sich an unterschiedliche Materialeigenschaften, Dickenvariationen und verschiedene Biegeszenarien anzupassen. Die moderne Fertigung erfordert dynamischere Kompensationsverfahren, die sich den Biegebedingungen in Echtzeit anpassen können.

Trotz ihrer Fähigkeit, ein gewisses Maß an Durchbiegungskompensation zu erreichen, erweist sich die praktische Umsetzung der geometrischen Bombierung in der heutigen präzisionsorientierten metallverarbeitenden Industrie als äußerst schwierig. Infolgedessen haben fortschrittlichere und adaptive Bombierungsmethoden in modernen Abkantpressenkonstruktionen an Bedeutung gewonnen.

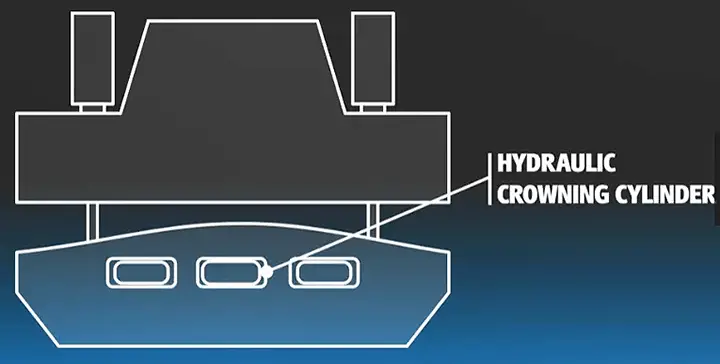

Die hydraulische Bombierung wird vor allem bei elektrohydraulischen CNC-Synchron-Abkantpressen eingesetzt, wo eine präzise Ausgleichssteuerung unerlässlich ist. Diese Methode wird aufgrund ihrer Kompatibilität mit modernen Steuerungen wie DA52S, DA66T und ähnlichen Systemen bevorzugt, die eine dynamische und genaue Anpassung während des Biegeprozesses ermöglichen.

Das System besteht in der Regel aus vier Hydraulikzylindern: zwei Hauptzylindern, die auf beiden Seiten des Abkantpressenrahmens angeordnet sind, und zwei Hilfszylindern, die sich in der Mitte befinden. Während des Betriebs werden die Hilfszylinder mit Hydraulikflüssigkeit unter Druck gesetzt und erzeugen eine kontrollierte Abwärtsbiegung, die die natürliche Biegung des Trägers unter Last ausgleicht.

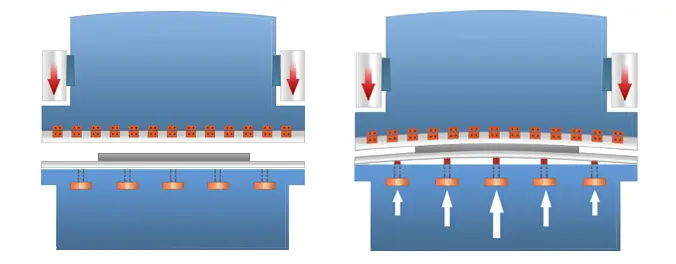

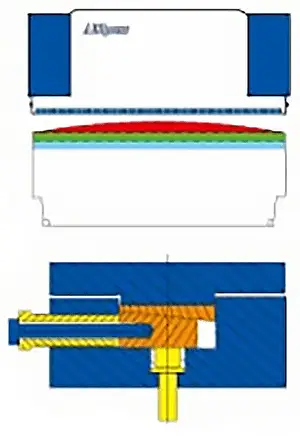

Eine fortschrittliche Variante dieses Systems umfasst zusätzliche Hydraulikzylinder unterhalb des Arbeitstisches. Diese Konfiguration erzeugt eine nach oben gerichtete Kraft und schafft so ein automatisches Bombiersystem, das sich in Echtzeit an unterschiedliche Materialeigenschaften und Biegeanforderungen anpassen kann.

Der Druckausgleichsmechanismus ist eine ausgeklügelte Baugruppe, die aus mehreren kleinen Ölzylindern, einer Hauptplatine, einer Hilfsplatte, Stiftwellen und einem in den Arbeitstisch integrierten Ausgleichszylinder besteht. Ein proportionales Überdruckventil regelt das System und gewährleistet eine präzise Druckkontrolle. Während des Betriebs stützt die Hilfsplatte die Ölzylinder, die ihrerseits gerade so viel Kraft nach oben auf die Grundplatte ausüben, dass die kombinierte Verformung von Stößel und Arbeitstisch ausgeglichen wird.

Die Bombiervorrichtung wird von einem numerischen Steuersystem gesteuert, das die optimale Vorspannung auf der Grundlage kritischer Parameter wie Materialstärke, Öffnungsweite der Matrize und Zugfestigkeit des Werkstücks berechnet. Dies ermöglicht eine adaptive Kompensation für eine breite Palette von Blechmaterialien und Biegeszenarien.

Die hydraulische Bombierung bietet beträchtliche Vorteile, insbesondere die Fähigkeit, einen kontinuierlichen, variablen Verformungsausgleich mit hoher Flexibilität zu bieten. Dies macht sie ideal für komplexe Biegevorgänge und unterschiedliche Materialstärken. Es ist jedoch wichtig zu beachten, dass die Komplexität des Systems und die relativ hohen Anschaffungskosten für einige Anwendungen einschränkende Faktoren sein können.

Um den Einsatz der hydraulischen Bombierung zu optimieren, sollten die Hersteller Folgendes berücksichtigen:

Die mechanische Bombierung ist eine hocheffektive und kosteneffiziente Methode zur Kompensation der Durchbiegung, die in konventionellen Abkantpressen weit verbreitet ist. Ihre Beliebtheit beruht auf ihrer Einfachheit und Benutzerfreundlichkeit, die sie zu einem unschätzbaren Werkzeug für Abkantpressenbediener in realen Produktionsumgebungen macht.

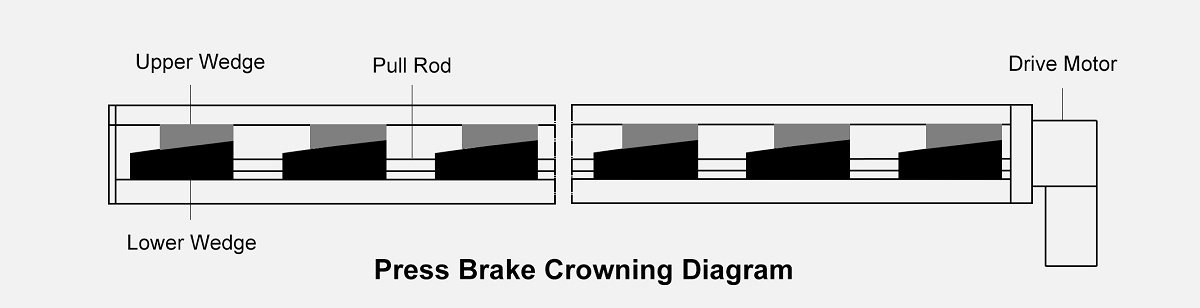

Bei dieser innovativen Ausgleichstechnik wird in der Regel ein dreieckiger Schrägkeilmechanismus verwendet. Das Kernprinzip besteht in der Verwendung von zwei dreieckigen Keilblöcken, die jeweils einen bestimmten Winkel α aufweisen. Der obere Keil ist in X-Richtung eingespannt, kann sich aber entlang der Y-Achse frei bewegen. Wenn der untere Keil um eine Strecke △x entlang der X-Achse verschoben wird, wird der obere Keil aufgrund der Reaktionskraft des unteren Keils um eine Höhe H nach oben gedrückt.

Bei modernen mechanischen Ausgleichssystemen werden zwei durchgehende Aufspannplatten strategisch auf dem Arbeitstisch der Abkantpresse positioniert. Diese Platten sind durch Tellerfedern und Präzisionsbolzen miteinander verbunden und ermöglichen eine kontrollierte Relativbewegung. Sowohl die obere als auch die untere Platte sind mit einer Reihe von schrägen Keilen mit unterschiedlichen Neigungen ausgestattet. Diese Konstruktion ermöglicht es einem motorgetriebenen System, eine Relativbewegung zwischen den Platten zu erzeugen, die ein ideales gekrümmtes Profil mit mehreren konvexen Positionen entlang der Abkantpresse erzeugt.

Die Präzision dieses Systems ermöglicht eine Feinabstimmung der Biegekraftverteilung und wirkt der natürlichen Tendenz der Abkantpresse, sich unter Last durchzubiegen, effektiv entgegen. Durch die Anpassung der relativen Positionen der Keile können die Bediener gleichmäßige Biegewinkel über das gesamte Werkstück hinweg erzielen, selbst bei der Arbeit mit längeren oder dickeren Materialien, die normalerweise aufgrund der Durchbiegung des Balkens eine Herausforderung darstellen würden.

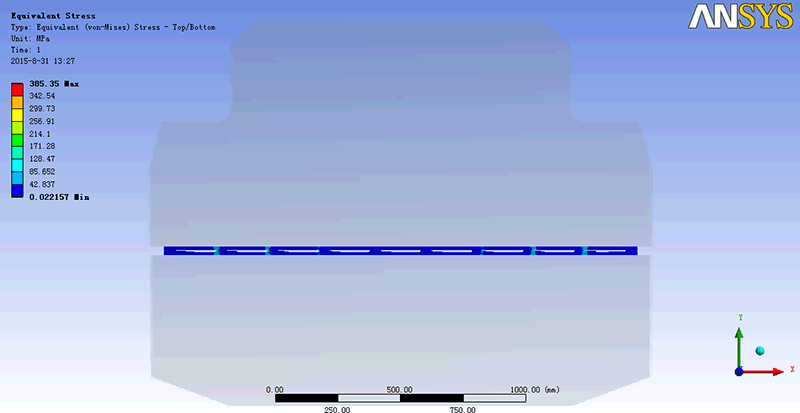

Die Bombierung ist ein kritischer Prozess bei Abkantpressen, der die Maschinendurchbiegung während des Biegens ausgleicht und gleichmäßige Biegewinkel über die gesamte Werkstücklänge gewährleistet. Um das Bombiersystem einzurichten, geben die Bediener wichtige Parameter in das Steuerungssystem der Maschine ein, darunter Blechdicke, Materiallänge, Matrizenöffnung und Materialzugfestigkeit. Moderne Steuersysteme nutzen die Finite-Elemente-Analyse (FEA), um die genaue Durchbiegung des Tisches und des Stößels zu berechnen und die optimale Vorspannung für jede Biegung zu bestimmen.

In modernen Abkantpressen werden hauptsächlich drei Bombierverfahren eingesetzt:

Bei manuellen und halbautomatischen Verfahren wird die Matrize oft auf dem Bett unterlegt oder es werden mechanische Keile eingestellt, um die Ausrichtung zu korrigieren und die Biegegenauigkeit zu erhalten. Diese Methoden sind zwar kosteneffektiv, können aber zeitaufwändig und anfällig für Bedienerfehler sein. Programmierbare CNC-Bombiersysteme bieten eine überragende Präzision und Effizienz, indem sie die Bett- oder Stößelkrümmung auf der Grundlage der berechneten Durchbiegung automatisch anpassen, was die Einrichtungszeit erheblich verkürzt und die Wiederholbarkeit verbessert.

Die richtige Handhabung und Ausrichtung des Werkstücks ist entscheidend für optimale Biegeergebnisse. Das Blech muss sorgfältig auf der Abkantpresse positioniert werden, um sicherzustellen, dass es rechtwinklig zur Matrize liegt und entlang der Biegelänge zentriert ist. Viele moderne Abkantpressen sind mit Laserpositioniersystemen oder CNC-Messtastern ausgestattet, die eine präzise Ausrichtung des Werkstücks ermöglichen.

Bevor der Biegezyklus eingeleitet wird, müssen die Bediener überprüfen, ob das Bombiersystem für den jeweiligen Auftrag richtig eingestellt ist. Dazu kann es erforderlich sein, Testbiegungen an Ausschussmaterial durchzuführen und die resultierenden Winkel entlang der Biegelänge zu messen, um die Gleichmäßigkeit zu bestätigen.

Während des Biegevorgangs senkt sich der Stößel und übt Kraft auf das Werkstück aus. Das Bombiersystem gleicht die Durchbiegung der Maschine dynamisch aus, indem es die Bett- oder Stößelkrümmung anpasst. Diese Kompensation gewährleistet, dass die Biegekraft gleichmäßig über die gesamte Länge des Werkstücks verteilt wird, was zu gleichmäßigen Biegewinkeln führt und Rückfederungsschwankungen minimiert.

Für komplexe Teile oder hochpräzise Anforderungen sind einige moderne Abkantpressen mit Echtzeit-Kraftüberwachung und adaptiven Steuerungssystemen ausgestattet. Diese Systeme können während des Biegezyklus winzige Anpassungen am Bombierprofil vornehmen und so Materialschwankungen oder Wärmeausdehnungseffekte ausgleichen.

Zusammenfassend lässt sich sagen, dass der Bombierprozess bei Abkantpressen ein ausgeklügeltes Zusammenspiel zwischen Maschineneinstellung, Materialeigenschaften und dynamischem Ausgleich ist. Durch den Einsatz fortschrittlicher Bombiersysteme und geeigneter Werkstückhandhabungstechniken können Hersteller eine überragende Biegequalität erzielen, die Ausschussrate reduzieren und die Gesamtproduktivität bei der Blechumformung verbessern.

Wenn die Presse Bremsmaschine in Betrieb ist, kommt es zu Verformungen, die hauptsächlich auf die Krafteinwirkung an beiden Enden der Maschine zurückzuführen sind. Diese während des Biegevorgangs erzeugte Kraft führt zu einer Verformung des Stößels und des Arbeitstisches, was zu Unstimmigkeiten zwischen den beiden Enden des Werkstücks und seinem zentralen Winkel führt.

Für die Analyse von Abkantpressen ist die Finite-Elemente-Methode aufgrund ihrer Schnelligkeit und Genauigkeit weit verbreitet.

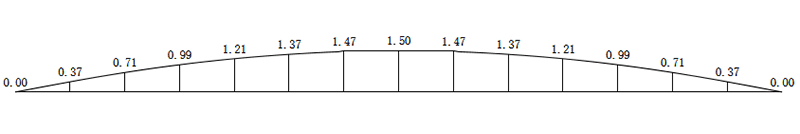

Konvexe Kurve einer 100 Tonnen schweren 3-Meter-Abkantpresse, ermittelt mit der Finite-Elemente-Methode:

Es gibt verschiedene Methoden, um die Verformung zu kompensieren:

Der Arbeitstisch hat eine dreischichtige Schienenkonstruktion mit Ausgleichsölzylindern, die über die gesamte Struktur verteilt sind.

Wenn das System Druck auf die Kompensationszylinder ausübt, drückt es die mittlere Schiene der dreischichtigen Schiene nach oben und gleicht so die Verformung aus.

Um die Position zu kontrollieren, wird an der entsprechenden Stelle während des Biegens ein Ausgleich geschaffen, um der elastischen Verformung der Maschine entgegenzuwirken.

Der mechanische Ausgleich wird durch eine Gruppe von Keilen mit schrägen Ebenen erreicht, die einen umgekehrten Ausgleich bieten können.

Vor der Biegebeanspruchung, vorkonvexer Zustand

Nachdem die Biegung belastet wurde, wird der aktuelle Kompensationszustand geändert

Animation der Belastungssimulation des konvexen Arbeitstisches

Fahrmodus

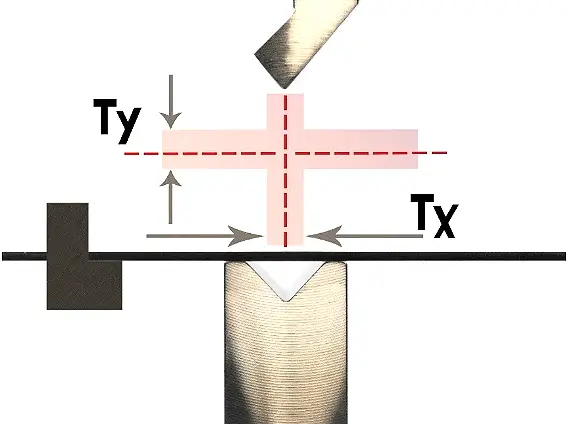

Wenn es um das Biegen von Werkstücken geht, sind zwei Faktoren ausschlaggebend für die Genauigkeit:

Abb. 1 Schema für Tx und Ty

Je größer die Tiefe des Oberstempels der Abkantpresse in die Untergesenkdesto kleiner ist der Biegewinkel.

Anhand von Abbildung 2 lässt sich berechnen, dass beim Biegen eines 2 mm dicken Kohlenstoff Stahlplatte bis 135° mit der V12-Untermatrize kann eine Höhenrichtungsabweichung von 0,045 mm zu einer Winkelabweichung von 1,5° führen.

Abb. 2 Einfluss der Höhenrichtungsabweichung auf die Winkelabweichung

Lesen Sie weiter:

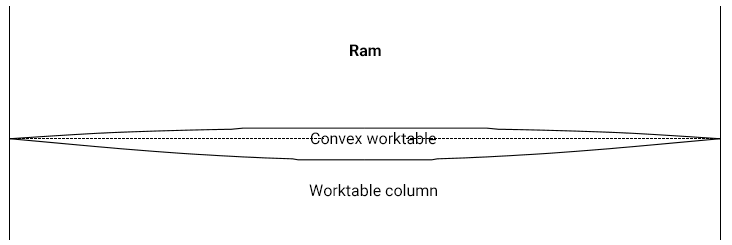

Wenn ein Werkstück mit einer Abkantpresse gebogen wird, können die oberen und unteren Balken aufgrund ihrer strukturellen Eigenschaften und der Biegekraft angewendet, wie in Abbildung 3 dargestellt.

Abb. 3 Durchbiegungs- und Verformungsdiagramm des oberen und unteren Trägers

Gegenwärtig gibt es eine Inkonsistenz in der Tiefe der oberen Matrize, die in die Öffnung der unteren Matrize entlang der gesamten Länge des Werkstücks eintritt. Diese Unstimmigkeit kann zu einer übermäßigen Abweichung der Biegewinkel des Werkstücks in seiner Längsrichtung.

Diese Inkonsistenz führt typischerweise zu einem Werkstück mit einem großen mittleren Winkel und kleineren Winkeln an beiden Enden, wie in Abb. 4 dargestellt.

Abb. 4 Schematische Darstellung des Biegewinkels

Um einen gleichmäßigen Biegewinkel über die gesamte Länge des Werkstücks zu gewährleisten, muss daher ein Bombiersystem in die Abkantpresse eingebaut werden.

Wie bereits erwähnt, werden beim Biegen des Werkstücks durch die Abkantpresse die Ober- und Unterbalken aufgrund ihrer strukturellen Eigenschaften unter der Biegekraft verformt. Dies kann zu einer übermäßigen Abweichung des Biegewinkels des Werkstücks in Richtung der gesamten Länge führen.

Das Bombiersystem kann jedoch die Biegeverformung der Abkantpresse wirksam kompensieren. Durch den Einsatz des Bombiersystems entweder an der Ober- oder Unterwange kann die Konstanz des Biegewinkels über die gesamte Länge des Werkstücks gewährleistet werden.

Das Bombierungssystem wird in zwei Kategorien unterteilt:

Das hydraulische Bombiersystem arbeitet nach dem Prinzip der Einbettung mehrerer Hydraulikzylinder in der Unterwange der Abkantpresse. Jeder Hydraulikzylinder kann separat angesteuert werden, so dass der Unterbalken eine bestimmte Wölbung bildet, wie in Abbildung 1 dargestellt.

Theoretisch erhöht die Verwendung von mehr Hydraulikzylindern die Anzahl der Ausgleichspunkte, was zu einer höheren Ausgleichsgenauigkeit führt.

Die hydraulische Bombierung ist eine diskrete, eingebaute Ausgleichsmethode.

Um einen hochauflösenden Ausgleichseffekt und eine hohe Biegegenauigkeit zu erreichen, müssen die Anzahl der Hydraulikzylinder und deren hydraulische Steuerung höheren Anforderungen genügen, was zu einer komplexeren Gesamtstruktur und höheren Kosten der Abkantpresse führt.

Es ist nicht möglich, das hydraulische Bombiersystem an einer bestehenden Abkantpresse des Kunden nachzurüsten.

Abb. 1 Schematische Darstellung des hydraulischen Bombiersystems

Das mechanische Bombiersystem verwendet die Füllmethode, um den unteren Balken/die untere Matrize zu kompensieren. Ihr Hauptprinzip besteht in der Erzeugung verschiedener Ausgleichskurven durch die gegenseitige Bewegung eines Paares von Durchbiegungsausgleichskeilen, wie in Abbildung 2 dargestellt.

Abb. 2 Schematische Darstellung des mechanischen Bombiersystems

Auf dem Markt gibt es viele Arten von mechanischen Bombierungssystemen.

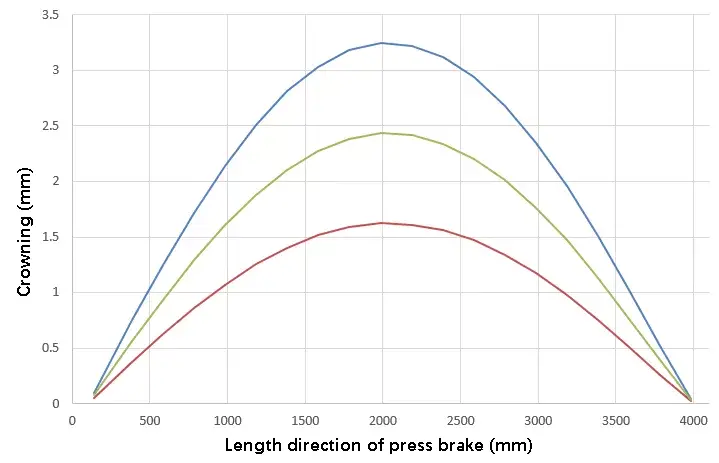

Nehmen wir das Beispiel der mechanischen Kompensationswerkbank von Wila. Sie fällt unter die Kategorie der externen, relativ kontinuierlichen Kompensation. Dieses System kann direkt an der Unterwange der Abkantpresse installiert werden und ist sowohl für neue als auch für alte Abkantpressen geeignet.

Die Kompensationskurven dieses Systems können für verschiedene Anwendungen stufenlos eingestellt werden, wie in Abb. 3 dargestellt.

Lesen Sie weiter:

Die Länge einer Blechbiegung hat großen Einfluss auf die Biegegenauigkeit. Je länger das Blech ist, desto größer ist die erforderliche Biegekraft, was zu größeren Ausrüstungsneigungen und Stößelverformungen führt, wodurch die Genauigkeit schwieriger zu gewährleisten ist. Diese Biegegenauigkeit, einschließlich der gesamten Biegelänge, wird als "Geradengenauigkeit" bezeichnet.

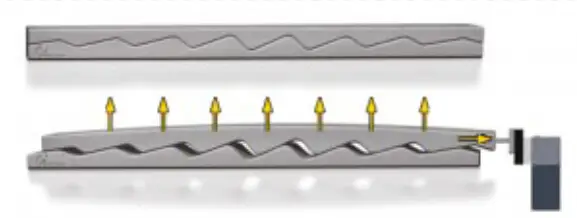

Ohne wirksame Maßnahmen kann ein ungleichmäßiges Eindringen der konkaven Matrize in die Längsrichtung der oberen Biegematrize dazu führen, dass das Biegeteil einen "Boot-Belle"-Effekt aufweist. Um dieses Problem zu lösen, wurde eine Finite-Elemente-Simulationsmethode verwendet, um die Kraft und die Verformung des Stößels zu analysieren. Die Durchbiegungskompensationskurve wurde extrahiert und modifiziert und mit empirischen Daten kombiniert, um eine neue mechanische Durchbiegungskompensationsvorrichtung zu entwickeln und herzustellen.

Die lineare Genauigkeit von großformatigen Abkantpressen kann durch den Einsatz eines Antriebsmotors oder einer manuellen Einstellung verbessert werden, um die Durchbiegung der gesamten oder eines Teils der Länge auszugleichen.

Modellierung

Die Abkantpresse Die Ramme besteht aus Stahlplatten unterschiedlicher Form. Bei der Modellierung wird nur die Hauptstruktur des Widders berücksichtigt, während Details, die nur geringe Auswirkungen auf die Ergebnisse haben, ignoriert werden. Die Abmessungen des Hauptkörpers betragen 8000 mm x 2500 mm x 120 mm.

Der Elastizitätsmodul wird auf 2 x 105 MPa, die Poissonzahl auf 0,27 und die Dichte auf 7,8 x 103 kg/m3. In Anbetracht der strukturellen Merkmale des Widders wurde für die Analyse ein Solid95-Element mit 20 Knoten gewählt.

Dieses Element ist in der Lage, sich an gekrümmte Randmodelle anzupassen und die elastische Verformung des Stößels genau zu analysieren, da es eine beliebige 3D-Ausrichtung hat.

(1) Constraints

Unter realen Bedingungen ist der Stößel immer in Bewegung. Um eine statische Analyse des Stößels durchzuführen, ist es jedoch notwendig, die Zwänge des Stößels zu vereinfachen und anzunähern. Zu diesem Zweck werden den Knoten, die sich auf der mittleren Symmetrieebene des Stößels befinden, symmetrische Zwangsbedingungen auferlegt.

Der Stößel wird fixiert, indem die Führungsschiene des Rahmens mit seiner Rückseite verbunden wird, auf der ein voller Zwang ausgeübt wird. Dadurch wird sichergestellt, dass der Stößel während der Analyse in einer festen Position bleibt.

(2) LStraßenzustand

Die Flächenlast wird auf die Kontaktfläche zwischen dem Boden des Hydraulikzylinders und dem Zylinderblock aufgebracht. Da die vertikale Verformung des Rammblocks im Vergleich zu seiner Gesamtlänge gering ist, wird sie als kleine elastische Verformung betrachtet. Daher wird im Modell eine gleichmäßige Belastung auf die Spannungsfläche an der Unterseite des Zylinderblocks aufgebracht.

Um eine gleichmäßige Kraftübertragung vom Stößelblock auf die obere Matrize zu gewährleisten, ist die Unterseite des Stößelblocks über einen Verbindungsblock mit der oberen Matrize verbunden. Dadurch wird sichergestellt, dass die Last gleichmäßig verteilt wird und keine Ungleichgewichte im System entstehen.

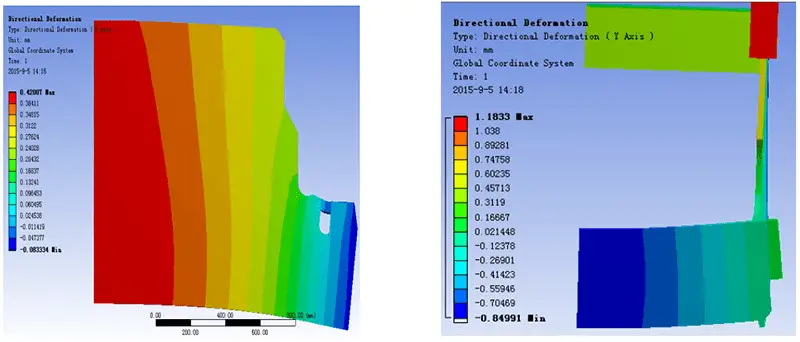

Extraktion und Analyse der Simulationsergebnisse

Das Verschiebungsdiagramm des Rammblocks unter Last ist in Abbildung 1 dargestellt. Der Pfad wird in ANSYS für die Ergebnisverarbeitung eingestellt, und die Verformung Verformungskurve der Spannungsfläche an der Unterseite des Stößels wird extrahiert und in Abbildung 2 dargestellt.

Wie in der Abbildung zu sehen ist, tritt die maximale Verformung in der Mitte des Stößels auf und nimmt zu beiden Seiten hin allmählich parabelförmig ab. Gleichzeitig ist die Verformungsverschiebung an jeder beliebigen Stelle entlang der Biegelänge Richtung erhalten werden, wodurch die Daten für die Gestaltung von Keilen mit verschiedenen Anordnungswinkeln zur Bildung der Ablenkungskurve genutzt werden können.

Die Analyse zeigt, dass, wenn eine Presse Bremsmaschine belastet wird, erzeugt seine Belastungsfläche am Stößel aufgrund seiner eigenen Struktur eine parabolische Biegeverformung, was zu ungleichmäßigen Biegewinkeln des Werkstücks über seine gesamte Länge führt. Darüber hinaus wird der lokale Verschleiß an der Biegestempel beeinflusst auch die Geradheit des gebogenen Werkstücks.

Derzeit gibt es zwei gängige Methoden, um dieses Problem zu lösen. Die erste Methode ist der Einbau einer hydraulischen oberer Zylinder an einer geeigneten Position auf dem oberen Stößel oder dem unteren Arbeitstisch der Biegemaschine zu positionieren und die Auswurfhöhe jedes oberen Zylinders zu steuern, um die Verformung auszugleichen. Die zweite Methode ist die Verwendung einer mechanischen Durchbiegungskompensationsvorrichtung auf dem unteren Arbeitstisch, die die Verformung durch die Einstellung der Keilblöcke mit unterschiedlichen Winkeln ausgleicht.

Die hydraulische oberer Zylinder Methode ist einfach zu bedienen und erfüllt die allgemeinen Genauigkeitsanforderungen der Biegeproduktion. Für großformatige und hochpräzise Biegeteile wird jedoch in erster Linie die mechanische Durchbiegungskompensationsmethode verwendet.

Die herkömmliche Methode der mechanischen Bombierung beinhaltet die manuelle Anpassung des Ausgleichsblocks oder das Hinzufügen einer Dichtung an verschlissenen Stellen, was zeit- und arbeitsintensiv und nicht sehr effizient ist, so dass es schwierig ist, Genauigkeit zu garantieren.

Modernere Abkantpressen hingegen verfügen über automatische oder halbautomatische Kompensationsmechanismen für die Durchbiegung, wie z. B. die häufig verwendeten Kompensationsvorrichtungen vom Typ Keil und Zugstange. Die Keilvorrichtung kann konsistente Winkel gewährleisten und die Biegegenauigkeit verbessern, erfordert aber viel manuelle Arbeit und ist nicht sehr effizient. Die Zugstangenvorrichtung hingegen gleicht die Durchbiegung über die gesamte Länge problemlos aus, löst aber nicht das Problem der lokalen Abnutzung.

In Abbildung 3 (a) und (b) sind zwei Arten von Ablenkungsausgleichsvorrichtungen dargestellt.

Abb. 3 Gemeinsame mechanische Verformungsausgleichsvorrichtung

Um das Problem der lokalen Abnutzung zu lösen, hat unser Werkzeugbau eine vierteilige Vorrichtung zum Ausgleich der Keilverformung entwickelt. Diese Vorrichtung gleicht nicht nur automatisch die gesamte Durchbiegung des Werkstücks aus, sondern ermöglicht auch eine manuelle Einstellung, um die lokale Abnutzung der Form zu kompensieren.

Abbildung 4 ist eine zweidimensionale Schnittdarstellung der Vorrichtung, deren Funktionsprinzip wie folgt beschrieben wird:

Abb. 4 Vierteilige keilförmige Verformungsausgleichsvorrichtung

(1) Eine rechteckige Nut ist in Längsrichtung (d. h. in Längsrichtung) auf dem Boden angebracht. In dieser Rille sind ungerade Gruppen von Keilmechanismen gleichmäßig in Längsrichtung verteilt. Jede Gruppe besteht aus zwei Paaren von vier Keilen, d. h. Keil I, Keil II, Keil III und Keil IV, die von unten nach oben gestapelt sind.

(2) In jeder Gruppe von Keilen bildet das untere Paar, Keil I und Keil II, einen lokalen Verstellmechanismus. Die schrägen Ebenen jedes Paares sind entsprechend aufeinander abgestimmt und in Querrichtung angeordnet.

Die Schraubenlöcher befinden sich in der Mitte der vorderen und hinteren Sitzwand des Sockels und entsprechen dem großen Ende des Keils I. Die Einstellbolzen sind an der Außenseite der Sockelwand angebracht und reichen jeweils in den Sockel hinein, um mit dem Keil I verbunden zu werden.

Um einen lokalen Ausgleich zu erreichen, kann der Bolzen manuell verstellt werden, um den Keil I vorwärts und rückwärts (quer) zu bewegen, wodurch die obere Abdeckplatte verstellt und der Arbeitstisch nach oben und unten bewegt wird.

(3) Das obere Paar, Keil III und Keil IV, bildet einen integrierten Verstellmechanismus. Sie sind in jeder Gruppe in Längsrichtung angeordnet und bilden eine integrale Verstellvorrichtung mit schrägem Keil.

Jedes Paar der Keile III ist mit der schrägen Ebene der Keile IV verbunden, wobei die größte Neigung in der Mitte der rechteckigen Nut auf dem Boden liegt. Zu den linken und rechten Seiten der Nut hin nimmt die Neigung allmählich ab. Wenn sich die Keile III gleichmäßig entlang der Längsrichtung bewegen, ist der mittlere Hub beträchtlich und bildet eine Kurve, die die Durchbiegung auf der Grundlage der Bewegung der Keile anpasst. Auf diese Weise wird der gesamte Durchbiegungsausgleich realisiert.

Die kurze Achse jedes Keils IV ist symmetrisch an der vorderen und hinteren Seitenwand angeordnet. Am oberen Teil der vorderen und hinteren Seitenwand der rechteckigen Nut des Sockels befindet sich eine vertikale Einkerbung, die der kurzen Achse entspricht. Die kurze Achse jedes Keils IV gleitet in jeder Kerbe, so dass nur eine Auf- und Abwärtsbewegung möglich ist und die Hubwirkung des Keils IV gewährleistet wird.

(4) Die Längslöcher für die Schrauben werden am rechten Ende des Keils III angebracht, während die Längslöcher für die Durchgangsbohrungen mit der gleichen Mittellinie wie die Schraubenlöcher am anderen Keil III angebracht werden. Zwischen jedem Paar benachbarter Keile III wird eine hohle Distanzhülse angebracht. In jedem Keil III und jeder hohlen Distanzhülse wird eine Zugstange installiert. Das rechte Ende der Zugstange wird in den Keil III am rechten Ende eingeschraubt. Eine Einstellschraube ist im rechten Teil des Schraubenlochs des Keils III am rechten Ende installiert, und ein Motor ist am Ende der Einstellschraube installiert, um den Motor zu starten, der einen automatischen Gesamtablenkungsausgleich erreichen kann.

Abbildung 5 zeigt ein 8 m langes Gerät für den Ausgleich der Durchbiegung von vierteiligen Doppelzugstangen.

Abb. 5 8m-Doppelstreben-Keileinrichtung zum Ausgleich der Durchbiegung

In diesem Beitrag wird die kleine elastische Verformung des Stößels in einer Abkantpresse simuliert und analysiert, und die Verformungsdaten der Spannungsfläche an der Unterseite des Stößels werden extrahiert.

Auf der Grundlage der Erfahrungswerte wurde eine vierteilige Vorrichtung zum Ausgleich der Keilverformung entwickelt. Sie stellt nicht nur automatisch den Gesamtdurchbiegungsausgleich der bearbeiteten Teile ein, sondern ermöglicht auch die manuelle Einstellung des lokalen Werkzeugverschleißausgleichs.

Das Gerät hat eine gut durchdachte Struktur, ist bequem und zuverlässig zu bedienen, verbessert die Qualität und die Produktionseffizienz von Feinblech Biegeteile und bietet eine neue Lösung für große Präzisionsbiegeausgleiche.