Haben Sie sich jemals gefragt, was Abkantwerkzeuge so faszinierend macht? In diesem fesselnden Blogbeitrag tauchen wir in die komplizierte Welt dieser wichtigen Werkzeuge ein, die die Metallverarbeitungsindustrie prägen. Erforschen Sie mit uns die verschiedenen Arten, Materialien und Wärmebehandlungsverfahren, die den Abkantwerkzeugen ihre bemerkenswerten Eigenschaften verleihen. Ob Sie nun ein erfahrener Fachmann oder ein neugieriger Enthusiast sind, dieser Artikel wird Ihnen wertvolle Einblicke geben und Ihre Wertschätzung für diese technischen Wunderwerke vertiefen.

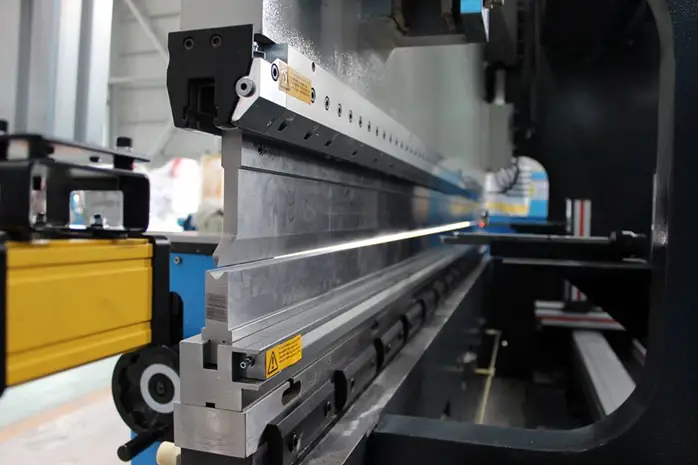

Abkantpressenwerkzeuge sind wichtige Werkzeugkomponenten, die bei der Blechumformung eingesetzt werden. Diese präzisionsgefertigten Werkzeuge arbeiten in Verbindung mit einer Abkantpresse, um Bleche zu biegen, zu formen und in die gewünschten Konfigurationen zu bringen. Die Zusammensetzung und das Design von Abkantwerkzeugen können je nach spezifischen Anwendungsanforderungen und Materialeigenschaften variieren.

Die Hauptfunktion von Abkantwerkzeugen besteht darin, das Werkstück kontrolliert zu verformen und seinen physikalischen Zustand zu verändern, um die gewünschte Form und den gewünschten Winkel zu erreichen. Bei diesem Prozess werden präzise Kraft und Druck an bestimmten Punkten des Materials ausgeübt, was zu genauen und wiederholbaren Biegungen führt.

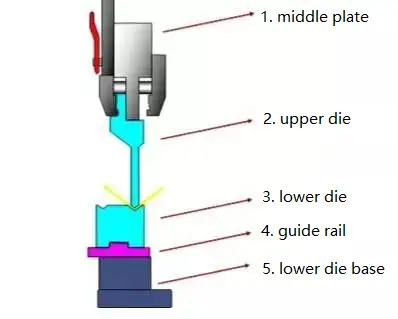

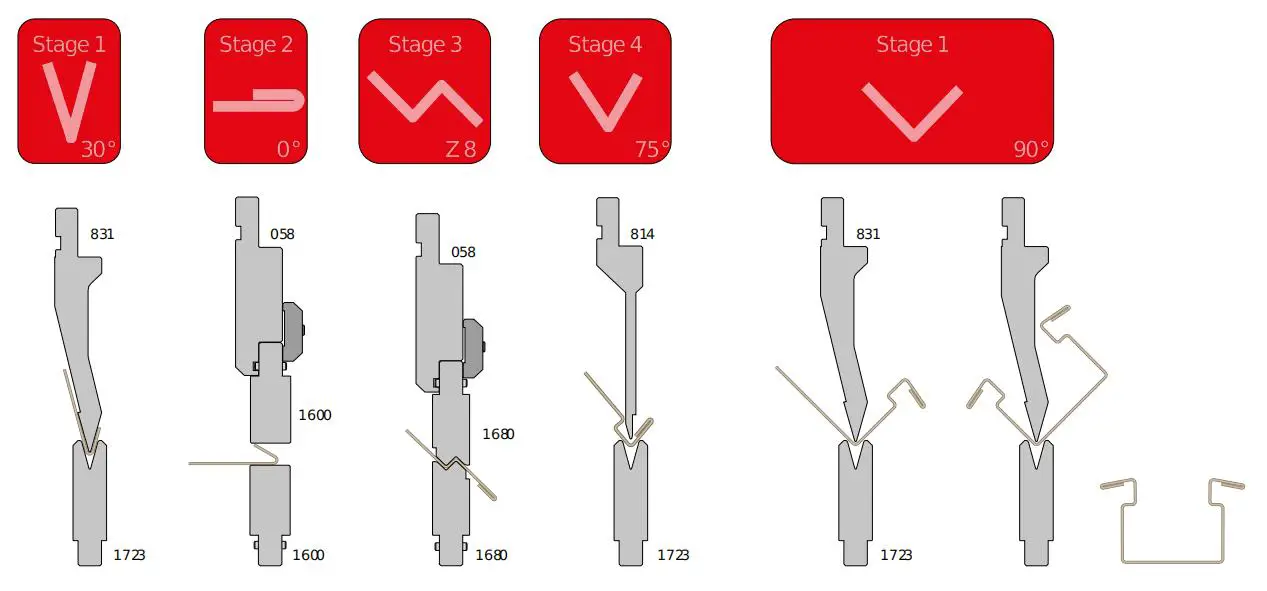

Ein typischer Abkantwerkzeugsatz besteht aus mehreren Schlüsselkomponenten:

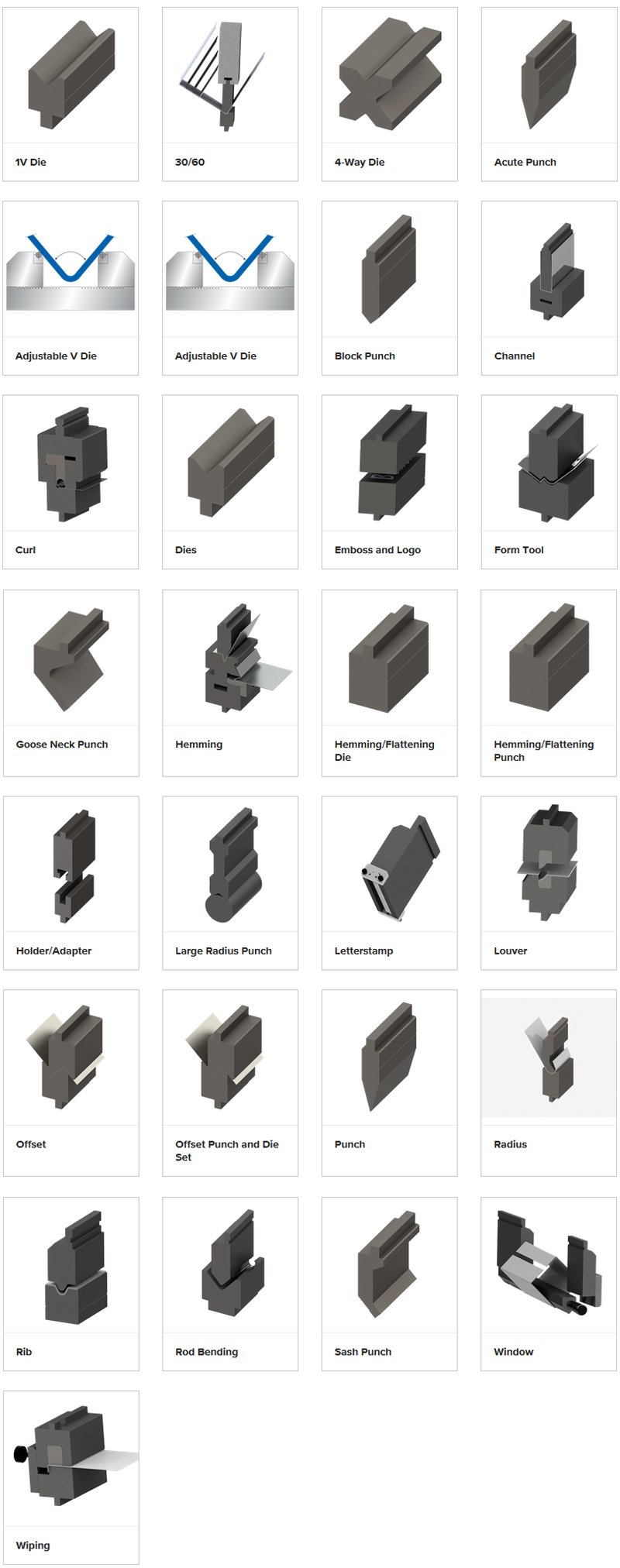

Abkantwerkzeuge bieten eine bemerkenswerte Vielseitigkeit bei Metallumformungsanwendungen. Sie können in verschiedenen Profilen, Winkeln und Größen hergestellt werden, um eine breite Palette von Biegevorgängen zu ermöglichen. Kundenspezifische Matrizen können hergestellt werden, um spezifische Teileanforderungen zu erfüllen und ermöglichen die Herstellung komplexer Geometrien und einzigartiger Formen.

Die Auswahl geeigneter Matrizensätze ist für die Erzielung optimaler Umformergebnisse von entscheidender Bedeutung, wobei Faktoren wie Materialart, Dicke, Biegewinkel und erforderliche Toleranzen zu berücksichtigen sind. Moderne Abkantwerkzeuge können Merkmale wie federbelastete Komponenten, Schnellwechselmechanismen oder spezielle Beschichtungen aufweisen, um Leistung und Langlebigkeit zu verbessern.

Hinweis: Die Herstellung von Abkantwerkzeugen erfordert spezielle Techniken und Überlegungen, die in einem späteren Abschnitt ausführlich behandelt werden.

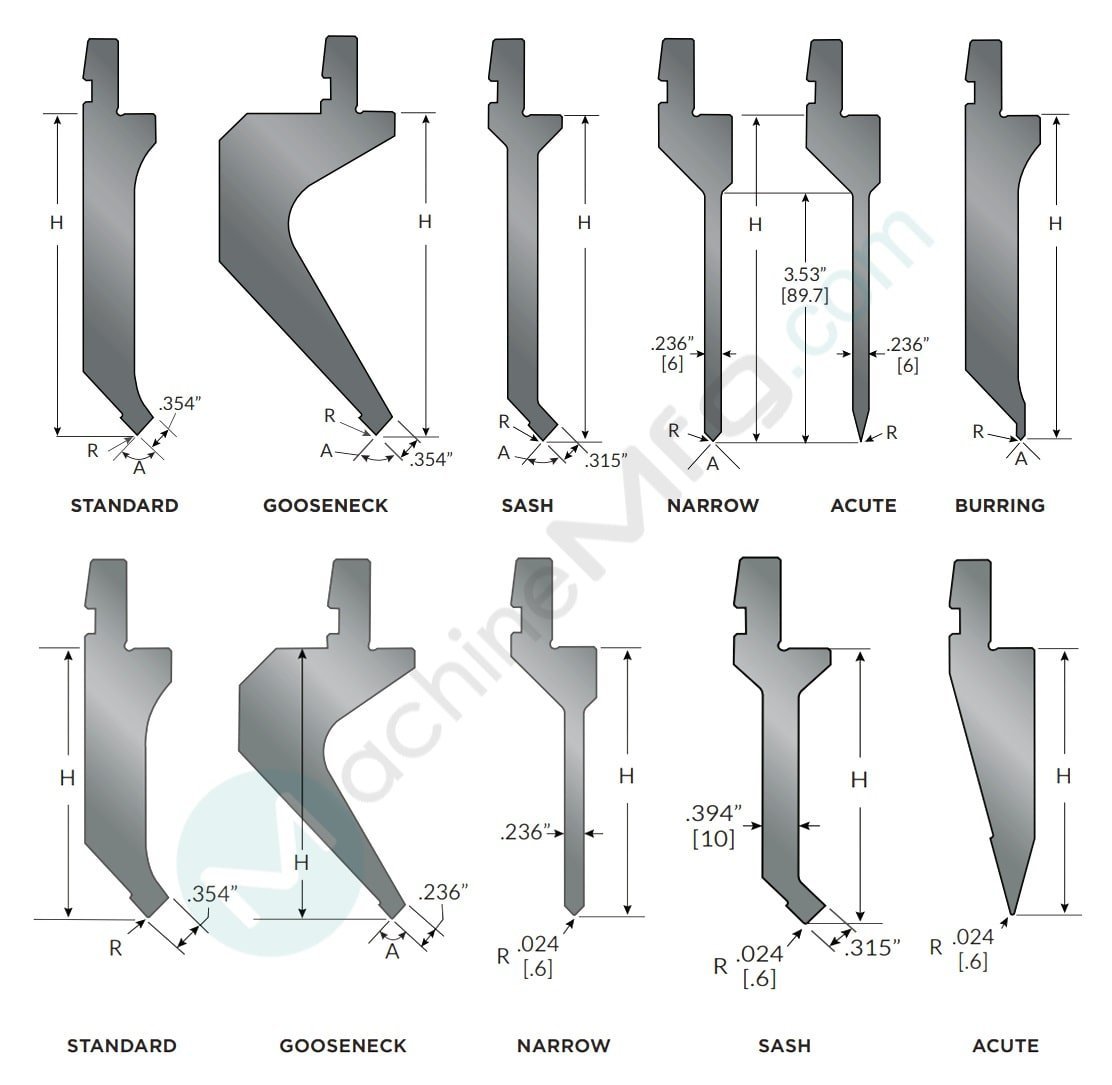

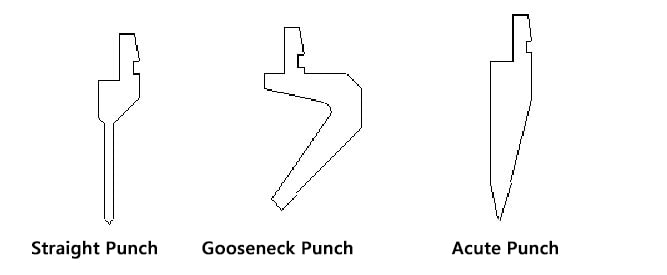

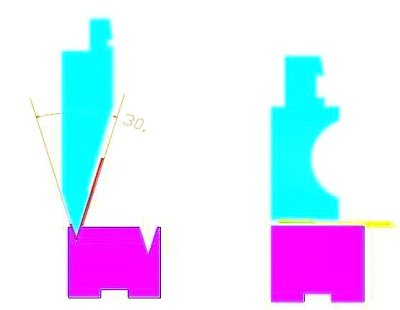

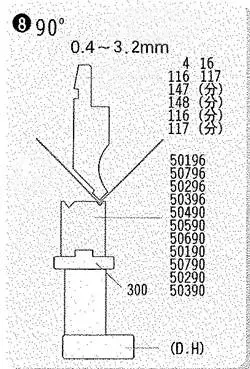

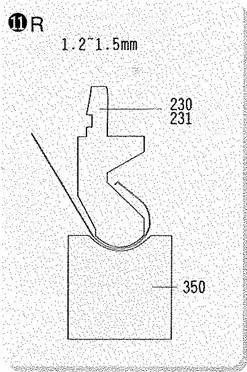

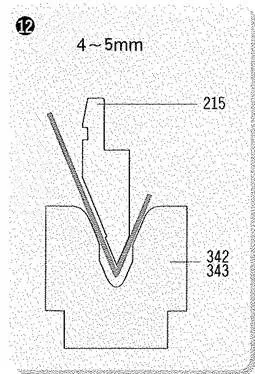

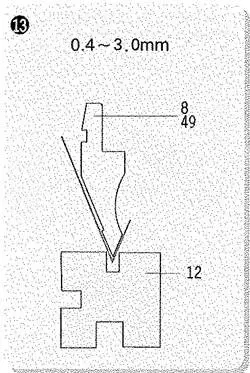

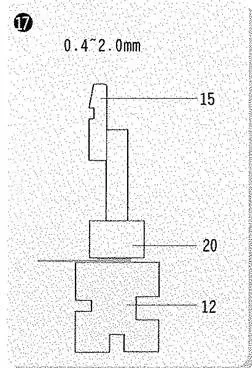

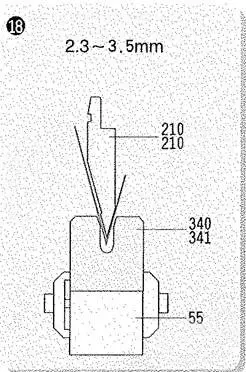

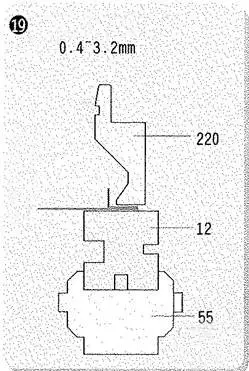

Um die Lebensdauer der Form zu verlängern, werden die Abkantstempel und Matrizen nach Möglichkeit mit abgerundeten Ecken konstruiert. Zu den üblicherweise verwendeten Abkantwerkzeugen gehören:

In der Regel sollte die Höhe der Bördelkante mindestens das Dreifache der Blechdicke (t) betragen, also L ≥ 3t. Ist die Höhe der Bördelkante zu gering, lässt sie sich auch bei Verwendung einer Biegematrize nur schwer umformen.

Lesen Sie weiter:

| Locher Typ | Hauptanwendung |

| Gerade Stanze | Gefertigte Winkel ≥90° |

| Gänsehalspunsch | Gefertigte Winkel ≥90° |

| Akute Stanze | Gefertigte Winkel ≥30° |

Lesen Sie weiter:

| Locher Typ | Hauptanwendung |

| Singen und Sterben | 1. Während V Winkel = 88°(ref), in der Lage, Winkel ≥ 90° zu biegen |

| Doppel-V-Würfel | 2. Während V Winkel = 30°(ref), in der Lage, Winkel ≥ 30° zu biegen |

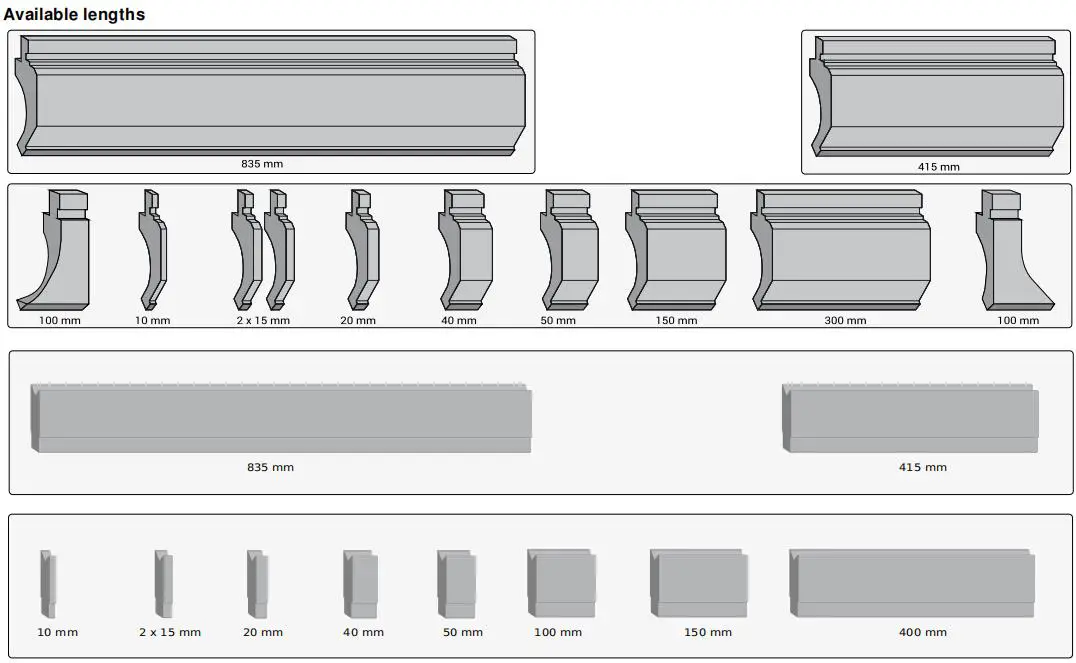

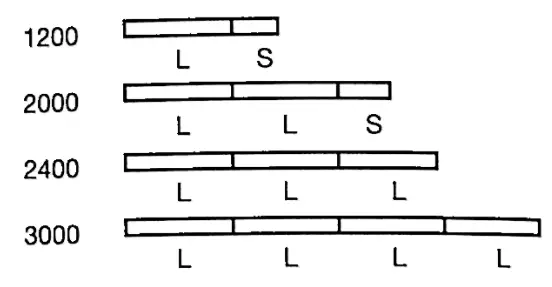

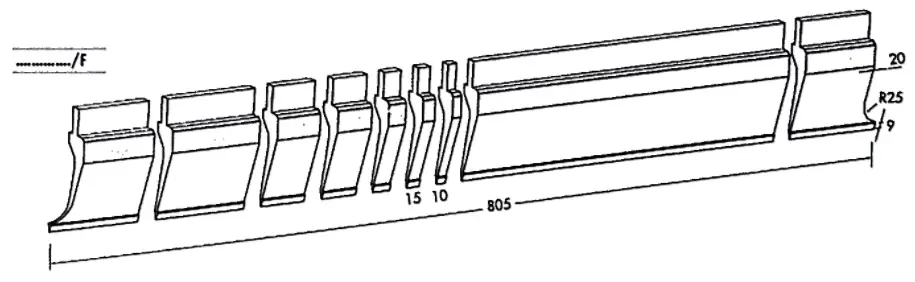

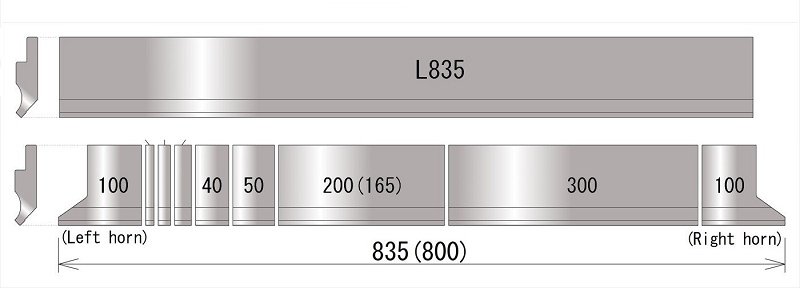

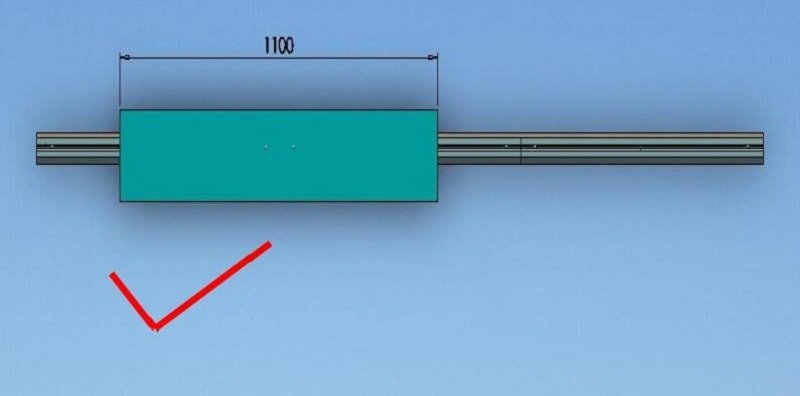

Die Standardlänge eines Abkantpressen-Stempel- und Matrizensatzes beträgt in der Regel 835 mm und kann in verschiedene Größen unterteilt werden, um das Biegen von Werkstücken mit unterschiedlichen Längen zu ermöglichen.

Die Größen umfassen in der Regel 10 mm, 15 mm, 20 mm, 40 mm, 50 mm, 100 mm, 200 mm und 300 mm, also insgesamt bis zu 835 mm.

Woraus werden Abkantwerkzeuge hergestellt?

Es gibt verschiedene Materialien, die für die Herstellung von Abkantwerkzeugen verwendet werden können, darunter Stahl, legierte Materialien und Polymermaterialien.

Derzeit ist Stahl das am häufigsten verwendete Material für die Herstellung von Abkantwerkzeugen, einschließlich T8-Stahl und T10-Stahl, 42CrMound Cr12MoV.

42CrMo ist ein hochfester, legierter Stahl, der unter Abschrecken und Anlassen um eine hohe Festigkeit und Zähigkeit zu erreichen.

Es kann bei niedrigen Temperaturen bis zu -500°C eingesetzt werden und ist für seine hohe Festigkeit, Zähigkeit und Verschleißfestigkeit bekannt.

Die gängigen Materialien für Abkantwerkzeuge lassen sich in acht Kategorien einteilen.

1. Kohlenstoff-Werkzeugstahl

Die Kohlenstoff-Werkzeugstähle T8A und T10A werden wegen ihrer guten Bearbeitbarkeit und Kosteneffizienz häufig für die Herstellung von Abkantwerkzeugen verwendet.

Diese Werkstoffe sind jedoch schlecht härtbar und können sich bei der Wärmebehandlung stark verformen. Außerdem haben sie eine geringe Belastbarkeit.

2. Niedrig legierter Werkzeugstahl

Durch die Einbeziehung einer angemessenen Menge von Legierungselemente in Kohlenstoff-Werkzeugstahl wird ein niedrig legierter Werkzeugstahl hergestellt, der die Verformung und Rissneigung beim Abschrecken verringert und die Härtbarkeit und Verschleißfestigkeit des Stahls verbessert.

Zu den häufig verwendeten niedrig legierten Stählen für die Herstellung von Abkantwerkzeugen gehören CrWMn, 9Mn2V, 7CrSiMnMoV und 6CrNiSiMnMoV.

3. Werkzeugstahl mit hohem Kohlenstoffgehalt und hohem Chromanteil

Werkzeugstahl mit hohem Kohlenstoff- und Chromgehalt ist bekannt für seine gute Härtbarkeit, Zähigkeit und Verschleißfestigkeit.

Er wird bei der Wärmebehandlung nur minimal verformt, was ihn zu einem hochverschleißfesten Stahl macht, der in seiner Belastbarkeit nur von Schnellarbeitsstahl übertroffen wird.

Aufgrund der erheblichen Segregation der Karbide sind jedoch wiederholtes Stauchen und Ziehen (axiales Stauchen und radiales Ziehen) erforderlich, um die Heterogenität der Karbide zu verringern und die Leistung zu verbessern.

Zu den gängigen Werkzeugstählen mit hohem Kohlenstoff- und Chromgehalt gehören Cr12, Cr12MoV und Cr12MoV1.

4. Werkzeugstahl mit hohem Kohlenstoffgehalt und mittlerem Chromgehalt

Zu den Werkzeugstählen mit hohem Kohlenstoffgehalt und mittlerem Chromgehalt, die für Abkantwerkzeuge verwendet werden, gehören unter anderem Cr4W2MoV, Cr6W und Cr5MoV.

Diese Werkstoffe haben einen geringen Chromgehalt, weniger eutektische Karbide, eine gleichmäßige Karbidverteilung, minimale Verformung während der Wärmebehandlung, gute Härtbarkeit und stabile Abmessungen.

Im Vergleich zu kohlenstoff- und chromreichen Stählen, die eine erhebliche Karbidseigerung aufweisen können, bieten diese Materialien bessere Eigenschaften.

5. Schnellarbeitsstahl

Schnellarbeitsstahl wird wegen seiner hohen Härte, Verschleißfestigkeit und Druckfestigkeit häufig für die Herstellung von Abkantwerkzeugen verwendet. Außerdem hat er eine hohe Tragfähigkeit.

W18Cr4V, W6Mo5 und Cr4V2 mit reduziertem Wolfram sowie 6W6Mo5 und Cr4v-Schnellarbeitsstähle, die zur Verbesserung der Zähigkeit entwickelt wurden, werden häufig verwendet.

Um die Karbidverteilung zu verbessern, muss auch Schnellarbeitsstahl geschmiedet werden.

6. Basisstahl

Basisstahl wird hergestellt, indem dem Schnellarbeitsstahl eine geringe Menge anderer Elemente zugesetzt und die Kohlenstoffgehalt um seine Eigenschaften zu verbessern.

Dies führt zu verbesserten Eigenschaften im Vergleich zu Schnellarbeitsstahl, wie z.B. erhöhte Verschleißfestigkeit und Härte, sowie zu besseren Ermüdungsfestigkeit und Zähigkeit.

Es ist eine Abkantpresse Matrizenstahl mit hoher Festigkeit und Zähigkeit, und er ist kostengünstiger als Schnellarbeitsstahl.

Zu den häufig verwendeten Stahlwerkstoffen für Abkantwerkzeuge gehören unter anderem 6Cr4W3Mo2VNb, 7Cr7Mo2V2Si und 5Cr4Mo3SiMnVAL.

7. Sinterkarbid und stahlgebundenes Sinterkarbid

Die Härte und Verschleißfestigkeit von Hartmetall in Abkantpressenstählen ist am höchsten, aber die Festigkeit und Zähigkeit beim Biegen ist gering.

Wolframkobalt wird als Hartmetall in Abkantwerkzeugen verwendet.

Für Abkantwerkzeuge, die eine geringe Schlagzähigkeit und hohe Verschleißfestigkeit erfordern, kann Hartmetall mit niedrigem Kobaltgehalt gewählt werden. Für Gesenke mit hoher Schlagzähigkeit kann Hartmetall mit hohem Kobaltgehalt verwendet werden.

Stahlgebundenes Hartmetall wird durch Pulvermetallurgie hergestellt, wobei Eisenpulver und eine geringe Menge an Legierungselementen (wie Chrom, Molybdän, Wolfram oder Vanadium) als Bindemittel und Titan Karbid oder Wolframkarbid als harte Phase.

Die Matrix von stahlgebundenem Sinterkarbid ist Stahl, was der geringen Zähigkeit und der schwierigen Verarbeitung von Sinterkarbid entgegenwirkt.

Dieses Material kann geschnitten, geschweißt, geschmiedet und wärmebehandelt werden. Stahlgebundenes Sinterkarbid enthält viele Karbide und hat eine geringere Härte und Verschleißfestigkeit als Sinterkarbid, aber immer noch eine höhere als andere Stahlsorten.

Nach dem Abschrecken und Anlassen kann die Härte 68-73 HRC erreichen.

Das für das Abkantwerkzeug verwendete Material ist eine Art kaltverformbarer Matrizenstahl, dessen wichtigste Leistungsanforderungen Festigkeit, Zähigkeit und Verschleißfestigkeit sind.

Gegenwärtig weist der Entwicklungstrend bei Abkantpressen zwei Hauptrichtungen auf, die sich beide um hohe legierter Stahl D2 (Cr12MoV).

(1) Zur Verbesserung der Zähigkeit von Abkantwerkzeugen müssen der Kohlenstoffgehalt und der Gehalt an Legierungselementen verringert und die Gleichmäßigkeit der Karbidverteilung im Stahl verbessert werden. Beispiele für diese Richtung sind 8CrMo2V2Si und Cr8Mo2SiV.

(2) Verbesserung der Verschleißfestigkeit von Abkantwerkzeugen für die automatisierte Hochgeschwindigkeits- und Großserienproduktion mit Pulverschnellstahl. Ein Beispiel für diese Richtung ist 320CrVMo13.

Um ihre mechanischen Eigenschaften zu verbessern, werden die Werkzeuge Wärmebehandlungen wie Abschrecken und Härten unterzogen.

QUENCHING:

Hierbei handelt es sich um eine Wärmebehandlung, die aus dem Erhitzen und anschließenden Abkühlen von Stahl besteht, um die zwischenzeitlichen Spannungen im Material zu verringern. Während des Erwärmungsprozesses Martensit hergestellt, das eine sehr harte Struktur und eine hohe Zugfestigkeit, aber eine geringe Elastizität aufweist.

Um dieses Problem zu vermeiden, wird der Stahl anschließend durch kontrolliertes Abkühlen angelassen. Die Abkühlgeschwindigkeit beim Anlassen hat einen großen Einfluss auf die Eigenspannung des Stahls, denn je langsamer die Abkühlungsphase, desto geringer die Eigenspannung.

Stahlsorten, die dieser Behandlung unterzogen werden können, enthalten 0,4-0,6% Kohlenstoff und werden daher als vergüteter Stahl.

HARDENING:

Der Zweck dieser Behandlung besteht darin, die Härte des Materials zu erhöhen. Sie besteht darin, den Stahl auf eine bestimmte Temperatur zu erhitzen und dann schnell abzukühlen.

Die übliche Methode zur Messung der Härte der Werkzeuge ist die Rockwell-Härteprüfung, die mit dem konischen (HRC) oder kugelförmigen (HRB) Eindringkörpern durchgeführt wird.

Dabei wird die Belastung des Instruments schrittweise erhöht. Die Härte wird durch die Eindringtiefe des Eindringkörpers in das Werkstück bestimmt.

INDUKTIONSHÄRTUNG:

Dies ist die gängigste Wärmebehandlung für Abkantwerkzeuge, aber da es sich um eine OberflächenbehandlungSie wirkt sich nur auf die äußere Schicht eines Werkzeugs aus.

Diese Art des Härtens beruht auf dem Prinzip der elektromagnetischen Induktion: Durch Einbringen eines leitfähigen Materials - einer Spule - in ein starkes magnetisches Wechselfeld wird das Werkzeug auf eine hohe Temperatur erhitzt und anschließend durch einen Kühlmittelstrom schnell abgekühlt.

Durch Induktionshärtung entstehen sehr harte Oberflächen, die verschleiß- und ermüdungsfest sind, ohne die Zähigkeit des Kerns zu beeinträchtigen.

KERNHÄRTUNG:

Einige Abkantpressen Werkzeughersteller die Kernhärtung, um eine gleichmäßige Härte im gesamten Werkzeug zu erzielen, mit niedrigeren Werten für die Oberfläche, die in der Regel unter Verschleiß leidet.

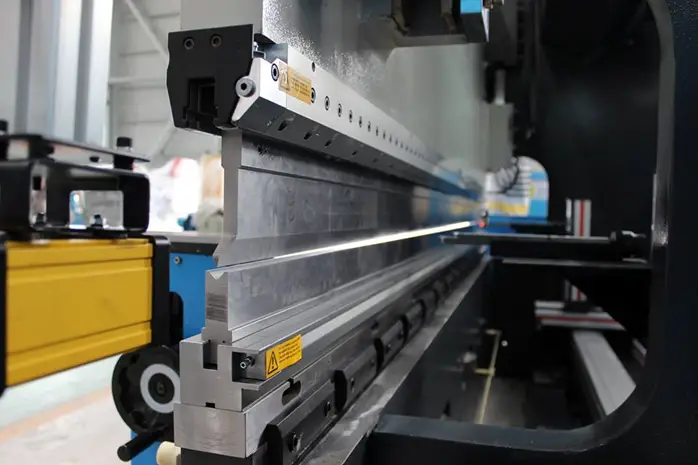

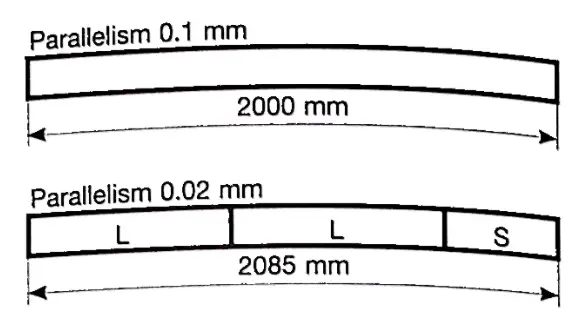

Früher wurden Abkantwerkzeuge aus einem einzigen Stück hergestellt, das so lang war wie die Abkantpresse oder das zu biegende Profil. Diese Stahlwerkzeuge wurden gehobelt, da sie sich durch Härten und Schleifen aufgrund ihrer Länge verformt hätten. Da die Werkzeuge nicht maschinell bearbeitet werden konnten, war ihre Präzision mit etwa 0,1 mm pro Meter recht gering.

Mit dem Aufkommen neuer Technologien hat sich die Präzision von Abkantwerkzeugen erheblich verbessert. Heute werden Werkzeuge hergestellt, gehärtet und bearbeitet, die eine höhere Präzision (0,0 mm pro Tol) garantieren und bessere mechanische Eigenschaften als früher haben. Die Länge der Abkantwerkzeuge variiert je nach Typ, z. B. sind Promecam-Werkzeuge 835 mm lang.

Es ist wichtig, dass die Werkzeuge die richtige Größe haben und perfekt austauschbar und aufeinander abgestimmt sind, um die Vorteile der modernen Abkantpressen und eine hohe Qualität und Wiederholbarkeit der Biegungen zu gewährleisten.

Dank der durch Schleifmaschinen erzeugten Oberflächengüte können moderne Abkantwerkzeuge mit einem Radius in der Matrizenschneide und in der Stempelspitze hergestellt werden.

Dadurch ist es möglich, gleichmäßig zu biegen, ohne das Blech zu markieren, und den genauen Kontaktpunkt zwischen Werkzeug und Blech zu kennen. Dies ist eine wichtige Information für die Presse CNC-System zur automatischen Einstellung der Biegeparameter, um eine maximale Wiederholbarkeit zu erreichen.

Für die Herstellung verschiedener Werkstücke sollten unterschiedliche Werkzeuge verwendet werden. Um das richtige Abkantwerkzeug auszuwählen, ist es wichtig, sowohl die Abkantpresse als auch das Werkzeug zu kennen. Bremsmaschine und die Herstellungsparameter der Matrize.

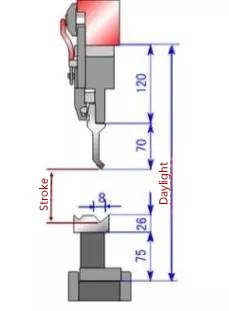

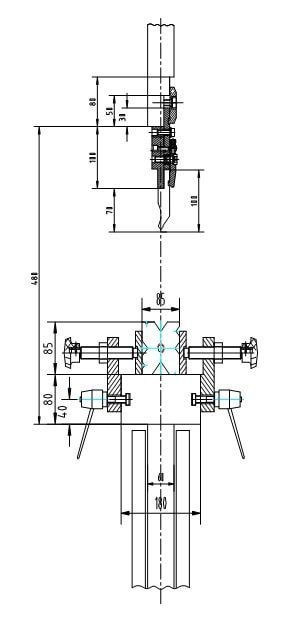

Zu den Parametern der Abkantpresse gehören Hub, Arbeitsleistung, Tageslicht (offene Höhe) und Art der Mittelplatte.

Zu den Parametern der Matrize gehören die Art des oberen Matrizenschaftes (passend zur Mittelplatte) und die maximale Biegekraft.

Abmessungen

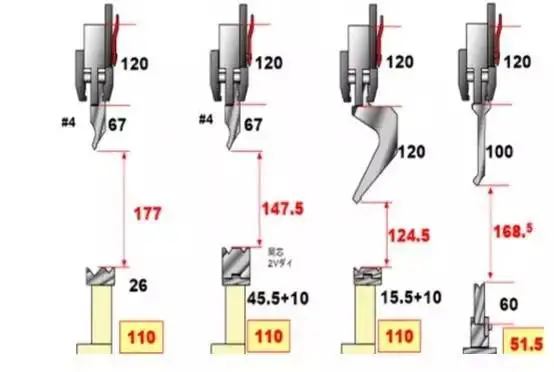

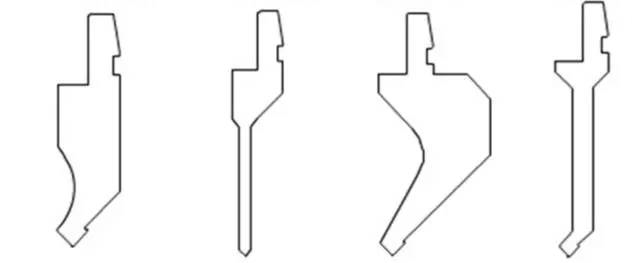

Die Eigenschaften des zu biegenden Profils und der Abkantpresse selbst haben einen starken Einfluss auf die Werkzeugform. Aus diesem Grund gibt es verschiedene Formen für die Ausführung unterschiedlicher Aufgaben.

Form

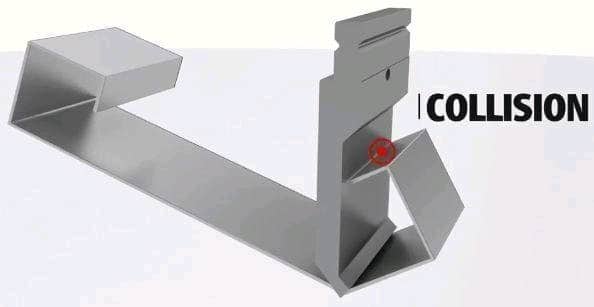

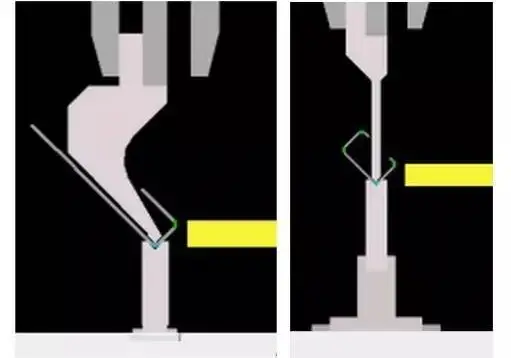

Es ist wichtig, die Gesamtabmessungen des Blechs beim Biegen zu beurteilen, um Kollisionen zu vermeiden und die Arbeit an der Abkantpresse zu erleichtern. So gibt es beispielsweise Schwanenhalsstempel zum Biegen von U-Profilen und Säulenstempel für enge Gegenbiegungen.

Um die am besten geeigneten Werkzeuge auszuwählen, empfiehlt es sich, jede der Biegephasen um das Werkzeug herum auf einem Stück Millimeterpapier zu simulieren.

Ein weiterer wichtiger Aspekt ist, dass die Form des Werkzeugs dessen Kapazität beeinflusst. So kann ein Schwanenhalsstempel weniger Tonnen bewältigen als ein gerader Stempel aus demselben Werkzeugstahl.

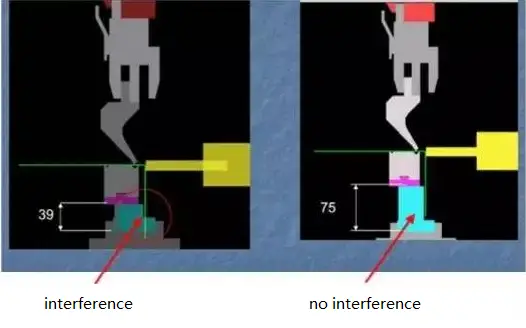

Hub (mm) = Tageslicht - mittlere Plattenhöhe - obere Matrizenhöhe - untere Matrizenhöhe - (untere Matrizenhöhe - 0,5V + t)

t = Blechdicke(mm)

Gegeben: Tageslicht 370mm, maximaler Hub 100mm

Erreichen: Hub = 370-120-70-75-(26-0,5*8+t) = (83-t)mm

Anmerkung: 0,5V < Hub < maximaler Hub

Es ist wichtig zu wissen, dass es Unterwerkzeuge in verschiedenen Höhen gibt, die für unterschiedliche Fertigungszwecke verwendet werden. Dies sollten Sie also bei der Auswahl eines Unterwerkzeugs nicht übersehen.

Lesen Sie weiter:

Unterschiedliche Kombinationen von Werkzeugen und Matrizen können verschiedene kombinierte Höhen für unterschiedliche Fertigungszwecke von Teilen erzeugen.

Oberer Matrizenschaft-Typ

Der obere Matrizenschaft hat drei Typen, die zu verschiedenen Mittelplatten passen.

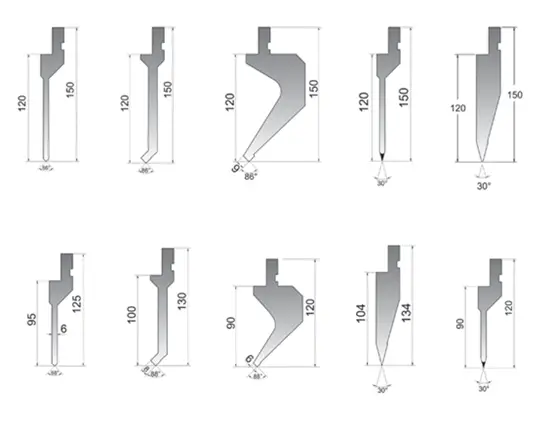

Obere Matrizenform

Gemeinsamer Standard-Oberstempel:

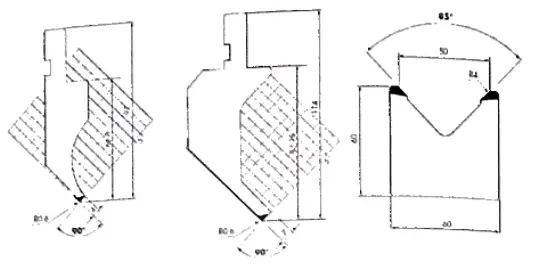

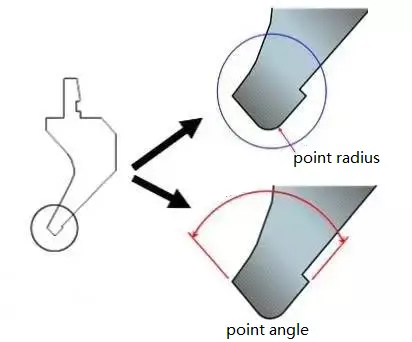

Radius der oberen Matrizenspitze und Spitzenwinkel

Der Radius der Stempelspitze muss immer kleiner sein als der zu erzeugende Innenradius des Profils. Wird ein zu kleiner Radius verwendet, ist eine Markierung auf der Innenseite des Profils deutlich sichtbar.

Der Matrizenradius ist der Schnittpunkt zwischen der Oberseite der Matrize und der schrägen Fläche der Matrizenwange. Je größer der Radius ist, desto geringer ist die Reibung zwischen der Matrize und dem Blech beim Biegen.

Übliche Stempelspitzenradien sind:

(1)0.2R (2)0.6R (3)0.8R (4)1.5R (5)3.0R

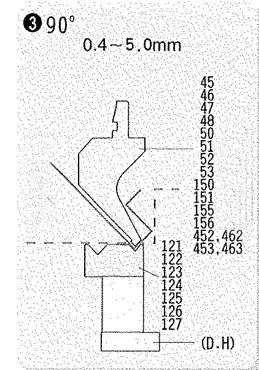

Bei der Wahl des geeigneten Spitzenradius der Abkantpresse wird für Blechdicken unter 3 mm ein Spitzenradius von 0,6 R empfohlen. Zu den Standardwinkeln der oberen Matrizenspitze gehören 90°, 88°, 86°, 60°, 45°, 30°, usw.

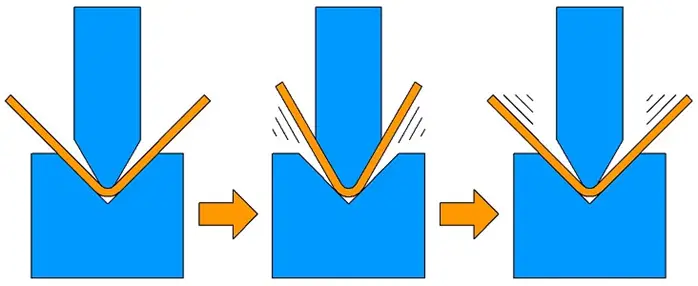

Der Flächenwinkel der Matrize sollte kleiner als der Fertigungswinkel sein. Wenn zum Beispiel der Winkel des Werkstücks Biegewinkel 90° beträgt, sollte eine Matrize mit einem Spitzenwinkel von 88° gewählt werden.

Winkel:

Die Standardwerkzeuge haben Winkel von 26° bis 90°, und die Wahl des Winkels hängt von dem herzustellenden Profil ab. Daher muss der Bediener Werkzeuge auswählen und montieren, deren Winkel kleiner ist als der zu produzierende Winkel. Rückfederung.

Wenn ein Bediener beispielsweise rostfreien Stahl bei 90° mit einer Rückfederung von 5° biegen muss, sollte er Werkzeuge mit einem Winkel von 85° oder weniger einsetzen. Wie wir in den folgenden Kapiteln sehen werden, beeinflusst die Wahl des Werkzeugs das Profil und im Falle der Matrizen auch die maximale Kapazität der Matrize (je kleiner der Winkel, desto geringer die Kapazität).

Lesen Sie weiter:

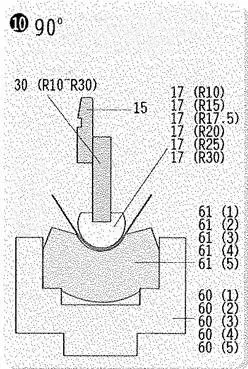

Unterer Matrizentyp

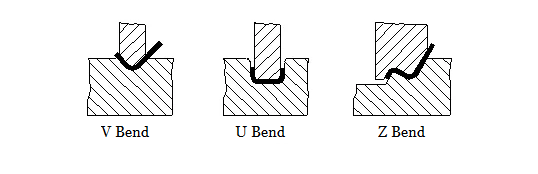

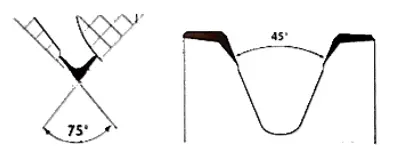

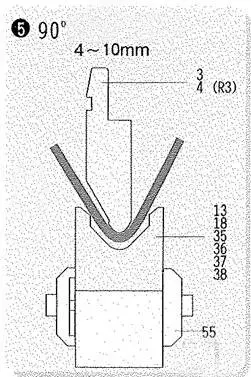

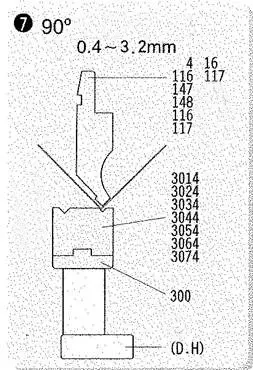

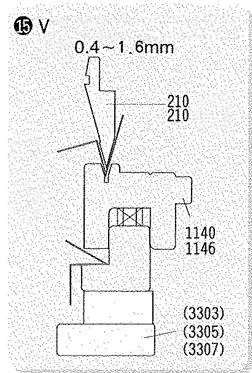

In der Regel gibt es zwei Arten von Unterstempeln: den einfachen V-Typ und den Doppel-V-Typ.

Die Einzel-V-Matrize hat ein breiteres Anwendungsspektrum als die Doppel-V-Matrize, und die geteilte Matrize wird häufiger verwendet als die durchgehende Matrize. Die Wahl der unteren Matrize hängt von dem jeweiligen Fertigungszweck ab.

Untere Matrizen-V-Breite (Matrizenöffnung), V-Nut Winkel

Die vee (V) Öffnung ist sehr wichtig für:

Die Matrizenbreite ist nützlich, um die Größe der Matrize und mögliche Kollisionen mit dem Blech zu überprüfen. Bei Gegenbiegungen ist die minimal erreichbare Gegenbiegung die Hälfte der Matrizenbreite.

V-Nut Auswahl & Blechdicke (T):

| T | 0.5-2.6 | 3-8 | 9-10 | ≥12 |

| V | 6×T | 8×T | 10×T | 12×T |

| Dicke der Platte | ≤0.6 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 | 3.0 |

| Matrizenbreite | 4 | 6 | 8 | 10 | 12 | 16 | 18 |

Um in besonderen Fällen eine kleine V-Matrize für Biegezwecke zu wählen, sollte die Spreizung jedes Stempels um 0,2 mm erhöht werden.

Lesen Sie weiter:

Arbeitshöhe

Die Arbeitshöhe eines Werkzeugs muss genau berechnet werden, um Kollisionen bei Biegevorgängen zu vermeiden. Die Arbeitshöhe des Stempels kann wie folgt berechnet werden:

Gesamthöhe - Zapfenhöhe;

wobei die Nutzhöhe der Matrize gleich der Gesamthöhe des Werkzeugs ist.

Bei der Auswahl der Werkzeuge ist darauf zu achten, dass der Hub der Abkantpresse lang genug ist und dass die Tageslichtlänge größer ist als die Summe aus Stempelhöhe + Matrizenhöhe + Blechdicke.

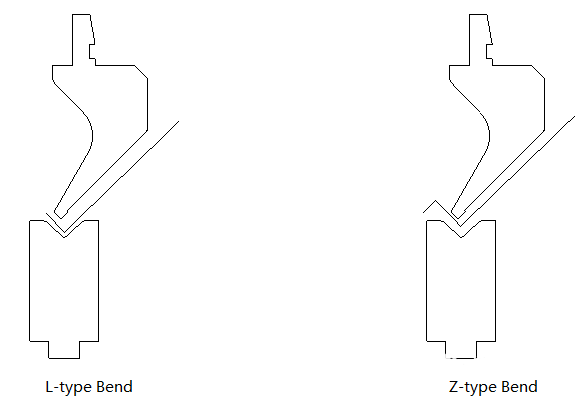

Normalerweise Mindestbiegemaß:

- L-Typ: Schlitzbreite/2 + Blechdicke

- Z-Typ: Schlitzbreite/2 + Blechdicke * 2

Referenzwert:

| Dicke der Platte | ≤0.6 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 | 3.0 |

| L-Typ | 4.0 | 4.5 | 5.0 | 6.0 | 8.0 | 10.5 | 12.0 |

| Z-Typ | 5.0 | 5.5 | 6.0 | 8.0 | 10.0 | 13.0 | 15.0 |

Der Hersteller von Abkantwerkzeugen ist für die Herstellung von Stempeln und Matrizen für Abkantpressen zuständig.

Um Abkantwerkzeuge zu kaufen, ist es am einfachsten, ein Angebot vom Hersteller der Abkantpresse anzufordern.

In der Regel hat der Abkantpressenhersteller eine Partnerschaft mit dem Hersteller von Abkantwerkzeugen, was bedeutet, dass der Hersteller von Abkantwerkzeugen ein Lieferant für die Abkantmaschinenfabrik ist.

Lesen Sie weiter:

Die Kosten für Abkantwerkzeuge hängen in der Regel von verschiedenen Faktoren ab, z. B. von den Marktbedingungen, der Kundenpsychologie, dem Wettbewerb und dem Status des Herstellers.

Der Hersteller von Abkantwerkzeugen führt eine umfassende Analyse dieser Faktoren durch, um die Kosten für seine Stempel und Matrizen zu ermitteln.

Sie können mit einem Grundpreis beginnen, der um 10-30% erhöht wird, um der Bewertung Rechnung zu tragen, aber dieser Kostenvoranschlag kann je nach Situation ausgehandelt und reduziert werden. Der endgültige Preis wird von beiden Parteien vereinbart und im Vertrag festgehalten.

Es ist zu beachten, dass der Preis für die Form höher oder niedriger sein kann als die ursprüngliche Bewertung, bei der nur die grundlegenden Produktionskosten geschätzt werden und zusätzliche Kosten oder Gewinne nicht berücksichtigt werden.

Es ist wichtig zu wissen, dass der erste Kostenvoranschlag für die Abkantwerkzeuge nicht der Endpreis ist und nur als Schätzung für die Entwicklungskosten dient.

Nachdem das Produkt erfolgreich entwickelt wurde und Gewinne erwirtschaftet, wird der Mehrwert der Formgebühr als Ausgleich abgezogen und bildet den endgültigen Formpreis.

Dieser Preis kann höher sein als die ursprüngliche Schätzung und eine hohe Rendite aufweisen, die vom Dutzend- bis zum Hundertfachen des normalen Werkzeugpreises reicht. Es ist aber auch möglich, dass die Rendite gleich Null ist.

Es ist wichtig, dass der Hersteller der Qualität, der Genauigkeit und der Lebensdauer der Abkantwerkzeuge Vorrang vor den Kosten einräumt. Das Streben nach niedrigen Preisen darf nicht zu Lasten der Qualität des hochtechnischen Produkts gehen.

Es sei darauf hingewiesen, dass die Bewertungen und Preise für Schimmelpilze je nach Unternehmen, Region und Land aufgrund von Faktoren wie Gerätetechnik, Personalkonzepten und Verbrauchsniveau variieren können.

In entwickelteren Gebieten oder größeren, technologisch fortgeschrittenen Unternehmen kann der Schwerpunkt auf hoher Qualität und hohen Preisen liegen, während in Gebieten mit niedrigerem Verbrauchsniveau oder kleineren Unternehmen die geschätzten Werkzeugpreise niedriger sein können.

Es ist auch erwähnenswert, dass die Preise für Schimmelpilze sich im Laufe der Zeit ändern können, und die unmittelbare Wirkung des Schimmelpilzpreises kann schlecht sein.

Unterschiedliche Zeitanforderungen und Herstellungszyklen führen zu unterschiedlichen Werkzeugpreisen, mit unterschiedlichen Preisen für ein Paar Werkzeuge zu unterschiedlichen Zeiten und unterschiedlichen Preisen für Werkzeuge mit unterschiedlichen Herstellungszyklen.

Lesen Sie weiter:

Klicken Sie auf den untenstehenden Link, um den Katalog für Abkantwerkzeuge herunterzuladen:

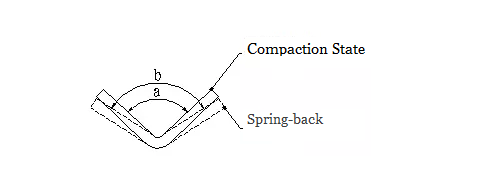

Rückfederungswinkel Δα=b-a

In der Formel:

b-Der tatsächliche Winkel des Werkstücks nach der Rückfederung

a-Winkel der Matrize

Rückfederung Winkel für einfach 90 o freies Biegen

| Stahl | r/t | Blechdicke t (mm) | ||

| <0.8 | 0.8-2 | >2 | ||

| Baustahl | <1 | 4° | 2° | 0° |

| Messing | 1-5 | 5° | 3° | 1° |

| Aluminium, Zink | >5 | 6° | 4° | 2° |

| Stahl mit mittlerem Kohlenstoffgehalt σb=400-500MPa | <1 | 5° | 2° | 0° |

| Hartes Messing σb=350-400MPa | 1-5 | 6° | 3° | 1° |

| Harte Bronze σb=350-400MPa | >5 | 8° | 5° | 3° |

| Stahl mit hohem Kohlenstoffgehalt σb>550MPa | <1 | 7° | 4° | 2° |

| 1-5 | 9° | 5° | 3° | |

| >5 | 12° | 7° | 6° | |

Die Faktoren, die die Widerstandsfähigkeit beeinflussen, und die Maßnahmen zur Verringerung der zurückspringen:

Der Rückfederungswinkel ist proportional zur Streckgrenze des Materials und umgekehrt proportional zu seinem Elastizitätsmodul (E).

Zur Verringerung der Rückfederung bei Feinblech die eine hohe Präzision erfordern, sollte kohlenstoffarmer Stahl anstelle von kohlenstoffreichem oder rostfreiem Stahl bevorzugt werden.

Je größer der relative Biegeradius (r/t) ist, desto geringer ist der Grad der Verformung und desto größer ist der Rückprallwinkel (Δα). Dies ist ein kritisches Konzept.

Wenn Materialeigenschaften erlauben, sollte der kleine Biegeradius gewählt werden, um die Genauigkeit zu erhöhen.

Es sollte darauf geachtet werden, dass möglichst wenig große Bögen entstehen, da sie sich negativ auf die Produktion und die Qualitätskontrolle auswirken.

Lesen Sie weiter:

Eine Abkantpresse ist eine Schmiedemaschine die in der metallverarbeitenden Industrie häufig eingesetzt werden. Das Werkzeug für die Abkantpresse besteht aus mehreren Komponenten.

Es ist unbedingt erforderlich, das Gerät vor der Installation sorgfältig zu prüfen und die Anweisungen genau zu befolgen.

Außerdem sollte die Sicherheit sowohl bei der Installation als auch bei der Inbetriebnahme im Vordergrund stehen.

Welche Vorsichtsmaßnahmen sind bei der Installation und Inbetriebnahme von Abkantwerkzeugen zu treffen?

Einstellung der Abkantpresse

Vor der Installation ist es wichtig, die Leistung der Maschine mit Geduld und Liebe zum Detail sorgfältig einzustellen.

Es ist auch wichtig, die Maschine auf Staub oder Eisenrückstände zu untersuchen und eine gründliche Reinigung durchzuführen, um zukünftige Probleme zu vermeiden.

Einstellung des Stößelhubs

Überprüfen Sie vor dem Einbau unbedingt die Dicke der Matrize und stellen Sie sicher, dass das Verhältnis zwischen Ober- und Unterstempel stimmt.

Normalerweise sollte die Matrize am Übergangspunkt der Hublinie ausgerichtet werden.

Einstellung des Hubmoduls

Damit wird die Obergrenze des Hubes korrekt eingestellt.

Sobald das Maschinenmodul seinen höchsten Stand erreicht hat, aktivieren Sie den Schalter und sichern Sie die Position der Ramme.

Es ist auch ratsam, das Absenken des Moduls zu verlangsamen, um die Maschine und ihre Werkzeuge besser zu schützen.

Anpassung der Lücke

Das Hauptziel besteht darin, den Abstand zwischen dem oberen und dem unteren Modul genau zu messen.

Der genaue Abstand sollte auf der Grundlage des zu faltenden Materials bestimmt werden.

Einstellung des Winkels

Die Winkeleinstellung ist eng mit dem herzustellenden Produkt verbunden. In der Regel sollte bei 90°-Biegewerkzeugen der zentrale Winkel größer sein als der Winkel zwischen den beiden Seiten.

Die Festigkeit kann mit der Schraube eingestellt werden.

Es ist wichtig, den richtigen Druck zu gewährleisten, indem er entsprechend dem Manometer eingestellt wird, um Schäden an der Matrize zu vermeiden.

Für diejenigen, die sich fragen, wie man Abkantwerkzeuge einstellt, hängt die Methode weitgehend von der Abkantpressensteuerung verwendet werden.

Normalerweise werden nur CNC-Steuerungen, wie z. B. die Delem DA52s oder DA66T Controller, können die Werkzeuge für eine Abkantpresse einstellen.

Die Ausrichtung der Werkzeuge ist entscheidend für die Vermeidung von Problemen beim Biegen.

Der Bediener sollte die Werkzeuge montieren, die Klemmschrauben leicht anziehen, den Oberbalken absenken, bis die Stempelspitze den Boden der Vee erreicht, den Oberbalken in dieser Position halten und dann die Klemmschrauben vollständig anziehen.

Wenn die Werkzeuge nicht ausgerichtet sind, sollte der Bediener ihre Position ändern. Wenn das Problem den Werkzeugen folgt, egal wo sie positioniert sind, messen Sie sie und tauschen Sie sie gegebenenfalls aus; wenn das Problem in der gleichen Position bleibt, überprüfen Sie die Zwischenstücke.

Je nach gewählter Biegeart kann der Bediener Werkzeuge mit unterschiedlichen Winkeln wählen.

In diesem Fall muss er sehr sorgfältig vorgehen, da ein falsches Zusammenpassen von Stempel und Matrize zu Werkzeugbruch oder Verformung führen kann.

Es gilt die Regel, dass der Bediener immer Stempel mit dem gleichen oder einem kleineren Winkel als die Matrizenkeile verwenden muss.

Um einen Werkzeugwechsel zu vermeiden, verwenden die Bediener manchmal Stempel mit einem größeren Winkel als die Matrizen. Diese Lösung kann die Matrize verformen oder beschädigen; außerdem kann das Blech durch den hohen Druck, der an der Kontaktstelle zwischen Stempel und Matrize ausgeübt wird, stark beschädigt werden.

Diese Lösung kann nur verwendet werden, wenn beim Einrichten der Abkantpresse mit äußerster Sorgfalt vorgegangen wird und nur bei Luftbiegewinkeln von mehr als 90°.

Werkzeugbruch oder -verformung sind häufige Probleme, wenn Werkzeuge mit zu hoher Biegekraft eingesetzt werden.

Brüche sind leicht zu erkennen, aber Verformungen sind manchmal mit dem bloßen Auge nicht zu erkennen, beeinträchtigen aber dennoch die Biegequalität. Eine Verringerung der Höhe des Werkzeugs führt zum Beispiel zu einem größeren Winkel in der Biegung.

Viele CNC-Systeme berechnen die Werkzeugkapazität automatisch und stoppen die Abkantpresse bei Überschreitung der Kraft, andere hingegen nicht, so dass der Bediener die maximale Kraft berechnen muss.

Es sollte auch bedacht werden, dass die Bediener die CNC-Systeme umgehen können, indem sie falsche Parameter für die montierten Werkzeuge eingeben, z. B. indem sie die Länge des Blechs vergrößern. In diesem Fall besteht die Gefahr, dass die Werkzeuge schwer beschädigt werden.

In anderen Fällen errechnet das CNC-System eine Last von nur wenigen Tonnen, während die tatsächliche Zahl viel höher ist, da das Gewicht des oberen Trägers ebenfalls eine Kraft ausübt.

Aus diesem Grund, Bediener von Abkantpressen muss die maximale Biegekraft jedes Werkzeugs kennen, um die Lebensdauer nicht zu verkürzen, in der Regel 1 Million Biegungen, und muss sich bewusst sein, dass die Länge der Werkzeuge, die tatsächlich mit dem Blech in Kontakt sind, der entscheidende Faktor bei der Berechnung der maximalen Kraft ist.

Um dieses Konzept zu verdeutlichen, betrachten Sie das folgende Beispiel:

Wie Sie sehen, ist die Gesamtlänge des auf der Abkantpresse montierten Werkzeugs nicht wichtig, sondern nur der Teil des Werkzeugs, der tatsächlich arbeitet!

Eine einfache Regel könnte hilfreich sein: Ein Werkzeug mit einer maximalen Kapazität von 600KN/m kann maximal 6KN/cm tragen.

Wie bereits erwähnt, müssen die Bediener immer berücksichtigen, dass eine Abkantpresse, sofern sie nicht sehr modern ist, dazu neigt, das Gewicht ihres oberen Teils(etwa 10% ihrer maximalen Kraft) als Teil der aufgebrachten Kraft zu verwenden.

Dieser Faktor bestimmt die Mindestkraft der Abkantpresse, deren Berechnung sehr wichtig ist, um Risiken beim Biegen kurzer Profile zu vermeiden.

Um Abkantpressen, Werkzeuge, Zwischenstücke oder Adapter in gutem Zustand zu halten, dürfen die Bediener niemals mehr als die maximal zulässige Kraft pro Meter anwenden.

Wenn Promecam-Zwischenstücke auf der Abkantpresse montiert werden, muss der Bediener die Höchstgrenze von 1000 KN pro Meter beachten, und da 5 Zwischenstücke pro Meter montiert werden, beträgt die Höchstgrenze 200 KN pro Stück.

Aus diesem Grund wird empfohlen, nicht mehr als 200 KN mit kurzen Stempelsegmenten auf einem einzigen Zwischenstück zu verwenden, sondern ggf. längere Stempel auf mehreren Zwischenstücken zu verwenden.

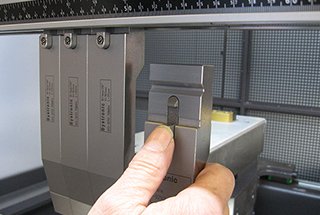

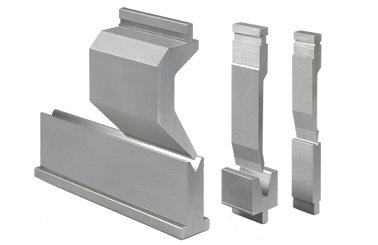

Um bestimmte Werkzeuglängen für bestimmte Profile zusammenstellen zu können, sind die Werkzeuge in verschiedenen Größen erhältlich. Ein langes Werkzeug kann beispielsweise in kleinere Segmente mit Abschnitten von bis zu 10 mm Länge unterteilt werden; die Länge und Anzahl der Segmente hängt vom Werkzeugtyp und vom Hersteller ab.

Bei der Teilung eines Stempels werden in der Regel auch zwei Hornstücke, ein linkes und ein rechtes, hergestellt. Es handelt sich um Werkzeuge, deren Spitze länger ist als die Angel und die zum Biegen von Teilen mit Abmessungen nützlich sind, die sonst zu Kollisionen mit dem oberen Teil des Stempels führen würden.

Die geteilten Werkzeuge haben die gleichen Eigenschaften wie die langen Werkzeuge, von denen sie abstammen, mit Ausnahme der Hornstücke, die eine geringere Kapazität haben.

Abgeteilte Werkzeuge werden verwendet, wenn eine bestimmte Länge erforderlich ist, wie z. B. bei Kartons oder Gegenständen, deren Kanten nach oben oder unten gebogen sind und die daher mit Werkzeugen kollidieren würden, die nicht die richtige Länge haben.

Um geteilte Werkzeuge richtig zu montieren, sollten die kürzesten Segmente in der Nähe der Klemmschraube montiert werden, damit sie festsitzen und nicht nach unten rutschen können.

Dieses Problem wird durch eine Verformung der Klemmen verursacht und kann durch das Einfügen einer Unterlegscheibe zwischen dem Stempelzapfen und der Klemme vermieden werden.

Außerdem sollten die kürzesten Segmente zwischen längeren Werkzeugen montiert werden, um zu verhindern, dass sie sich während des Biegens verschieben und Leerräume zwischen ihnen entstehen, was die Abmessungen und das Aussehen des Profils beeinträchtigen könnte.

Hydraulische Bombiersysteme, die an der Unterwange montiert sind, können die Ausrichtung von Werkzeugen mit hohem Querschnitt beeinträchtigen, insbesondere im Bereich der Visierung. Um dieses Problem zu vermeiden, sollten die Bediener kürzere Werkzeuge verwenden oder den Zylinderdruck und damit die Verformung der Abkantpresse verringern.

Die Produktionsstandards für Abkantwerkzeuge hängen von der Einhaltung der Genauigkeit und Präzision der Winkel ab. Wenn diese Faktoren nicht berücksichtigt werden, kann dies zu minderwertigen Produktionsergebnissen führen.

(A) Faktoren, die die Genauigkeit beeinflussen

(B) Faktoren, die die Genauigkeit des Winkels beeinflussen

Wie werden Abkantwerkzeuge verwendet?

Abkantwerkzeuge umfassen eine Vielzahl von Formen, darunter L-, R-, U- und Z-förmige Biegungen. Die obere Matrize der Abkantpresse besteht aus verschiedenen Stempelwinkeln wie 90°, 88°, 45°, 30°, 20° und 15°.

Der untere Chip hingegen umfasst Optionen wie Dual-V-Chips und Single-V-Chips mit unterschiedlichen Schlitzbreiten von 4 V bis 18 V.

Darüber hinaus gibt es spezialisierte Unterstempel wie R-Unterstempel, Unterstempel mit spitzem Winkel und Falz-/Abflachungsstempel.

Lesen Sie weiter:

Sowohl der Stempel als auch die Matrize sind sowohl in getrennter als auch in voller Länge erhältlich. Die separaten oberen Matrizen sind in den Längen 300 mm, 200 mm, 100 mm, 100 mm, 50 mm, 40 mm, 20 mm, 15 mm und 10 mm erhältlich, mit einer Gesamtlänge von 835 mm.

Ähnlich verhält es sich mit den separaten unteren Matrizen, die in den Längen 400 mm, 200 mm, 100 mm, 50 mm, 40 mm, 20 mm, 15 mm und 10 mm erhältlich sind, mit einer Gesamtlänge von 835 mm.

① Die Abkantpresse biegen Die Formen werden aus hochwertigem Stahl hergestellt, der einer speziellen Wärmebehandlung unterzogen wurde, wodurch sie hart und haltbar werden und hohem Druck standhalten.

Jede Form hat jedoch einen Grenzwert für den Druck, den sie aushalten kann, ausgedrückt in Tonnen/Meter. Es ist wichtig, die geeignete Länge der Form auf der Grundlage des maximalen Drucks zu wählen, den sie aushalten kann.

② Um eine Beschädigung der Matrize zu vermeiden, ist es wichtig, sie mit Hilfe der 300-mm-Ober- und Unterform auf den ursprünglichen Punkt auszurichten.

Die obere und die untere Form müssen die gleiche Höhe haben und können nicht mit kleineren geteilten Formen ausgerichtet werden. Die Ausrichtung muss auch auf den geregelten Druck in der Abkantpresse abgestimmt sein.

③ Die Formen können nur in einer Abkantpresse mit gleicher Höhe und nicht in Maschinen mit unterschiedlichen Höhen verwendet werden.

④ Bei der Bedienung der Abkantwerkzeuge ist es wichtig, je nach Härte, Dicke und Länge des Blechs die passende Ober- und Untermatrize zu wählen.

Die Schlitzbreite der unteren Matrize sollte das 5-6-fache der Blechdicke betragen und länger als das Blech sein.

Je härter und dicker das Blech ist, desto breiter sollte der Schlitz der unteren Matrize sein.

⑤ Beim Biegen in einem spitzen Winkel oder einem toten Winkel sollte ein 30°-Stempel verwendet werden. Der spitze Winkel sollte zuerst gebogen werden, gefolgt von der Abflachung.

Beim Biegen eines R-Winkels sollten ein R-Stempel und eine R-Matrize gewählt werden.

⑥ Beim Biegen von langen Stücken ist es am besten, keine segmentierten Formen zu verwenden, um Einkerbungen an den Verbindungsstellen zu vermeiden.

Stattdessen wird empfohlen, eine einschlitzige Matrize zu verwenden, da der Außenwinkel "R" einer einschlitzigen "V"-Untermatrize größer ist und daher weniger wahrscheinlich Biegeeindrücke verursacht.

⑦ Bei der Auswahl des Oberstempels ist es wichtig, die Art der Matrize und ihre Parameter zu berücksichtigen und dann den geeigneten Stempel auf der Grundlage der gewünschten Produktform zu bestimmen.

⑧ Es wird nicht empfohlen, Abkantwerkzeuge für das Biegen von harten oder übermäßig dicken Materialien zu verwenden, wie z. B. Stabstahl oder zylindrische Produkte.

⑨ Bediener von Abkantpressen müssen während der Arbeit aufmerksam und konzentriert sein.

Nach dem Ausrichten der oberen und unteren Matrize der Abkantpresse ist es wichtig, diese sicher zu verriegeln, um zu verhindern, dass der Stempel herunterfällt und Verletzungen oder Schäden an der Matrize verursacht.

Es sollte darauf geachtet werden, dass der Druck während des Vorgangs allmählich erhöht wird, ohne die empfohlenen Druckgrenzen zu überschreiten, und dass der Bildschirm auf etwaige Änderungen der Daten überwacht wird.

⑩ Nach Beendigung des Abkantvorgangs sollten die Werkzeuge in den Abkantwerkzeugschrank oder in den Lagerbereich zurückgebracht, beschriftet und ordnungsgemäß organisiert werden.

Eine regelmäßige Reinigung der Matrizen zur Staubentfernung ist notwendig, und das Auftragen von Rostschutzöl kann helfen, Rost zu verhindern und die Präzision der Werkzeuge zu erhalten.

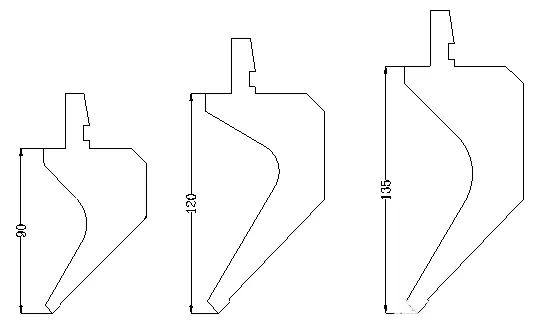

Für das U-Biegen sollte immer eine Schwanenhalsmatrize verwendet werden, von der wir derzeit drei Größen anbieten: klein, mittel und groß.

U-Biegung Größenbereich

Anmerkung: Die Größe A beinhaltet nicht die Blechdicke

Lesen Sie weiter:

Im Schrank können Sie die Abkantstempel und Matrizen bequem aufbewahren.

Lesen Sie weiter:

Hochpräzise Abkantpressenwerkzeuge sind eine entscheidende Komponente in der Blechverarbeitung System.

Die Lebensdauer und Präzision von Biegestempeln variiert jedoch von Hersteller zu Hersteller erheblich, was auf Unterschiede in der Ausrüstung, den verwendeten Materialien und der Technologie während des Produktionsprozesses zurückzuführen ist.

Um Blechanwendern bei der Auswahl von Biegewerkzeugen eine Orientierungshilfe zu geben, werden in dieser Analyse die relevanten Aspekte der Biegewerkzeugherstellung kurz erläutert.

Die blechverarbeitende Industrie ist ein wichtiger Bestandteil des Maschinenbaus, und das Biegen ist ein gängiges und wesentliches Verfahren in der Blechverarbeitung.

Um die Qualität und die Produktionseffizienz von Teilen zu verbessern, ist es wichtig, ein hochwertiges Biegewerkzeug zu wählen.

Was ist also der Schlüssel zu einer guten Qualität der Biegestempel im Produktionsprozess?

Der Status von Abkantpressenwerkzeugen

Gegenwärtig sehen sich die Anwender von Blechen mit mehreren Herausforderungen konfrontiert, wenn es um Abkantwerkzeuge geht:

(1) Es besteht eine erhebliche Diskrepanz zu den in Europa hergestellten Biegestempeln, mit einer ungleichmäßigen Verteilung der Werkzeugmarken, instabiler Werkzeugqualität und geringer Präzision.

(2) Die Kosten für die Verwendung importierter Biegestempel sind hoch und die Vorlaufzeit für die Lieferung ist lang.

(3) Die Kommunikationskanäle mit den Formenherstellern für nicht standardisierte Formen sind begrenzt, und die Reaktionszeiten sind lang.

(4) Das Fehlen eines standardisierten Formenbaus bedeutet, dass die Hersteller ihre Formen nicht untereinander austauschen können, so dass die Blechverarbeiter nur begrenzte Möglichkeiten haben, Biegeausrüstungen von Herstellern von Abkantpressen zu erwerben.

Materialien

Für Biegewerkzeuge für Abkantpressen wird idealerweise 42CrMo von namhaften Stahlherstellern verwendet.

Dieses Material verfügt über außergewöhnliche mechanische Eigenschaften, darunter hohe Festigkeit und Härtbarkeit, ausgezeichnete Zähigkeit, minimale Verformung beim Abschrecken sowie hohe Kriechfestigkeit und Dauerfestigkeit bei hohen Temperaturen.

Zwar sind auch T7A- und T8A-Werkstoffe auf dem Markt erhältlich, doch haben sie einen weichen Werkzeugkern und sind aufgrund der geringen Tiefe der Abschreckschicht anfälliger für Verformungen.

Manche Hersteller wählen jedoch aus Kostengründen billigere Materialien.

Wärmebehandlung

Der Wärmebehandlungsprozess ist entscheidend, um eine qualifizierte und gleichmäßige Härte für die Biegematrize zu erhalten.

Die gewünschte Härte für die Biegematrize sollte 47±2HRC betragen, was bedeutet, dass die Härte an jeder beliebigen Stelle der Form im Bereich von 45-49HRC liegen sollte und die Tiefe der Härtestufe mehr als 10 mm betragen sollte.

Der Prozess der Wärmebehandlung kann wie folgt beschrieben werden:

Zunächst wird der Hebering nach dem Vorfräsen auf die Stirnseite der Rohlingsform geschweißt und dann in einen Heizofen gelegt, bis er eine Temperatur von 880℃ erreicht.

Die Form wird dann entladen, in Öl abgeschreckt, abgekühlt, auf Verformung geprüft, durch Kaltkorrekturen korrigiert, angelassen und auf Härte geprüft.

Die Dauer der Temperierung hängt von der Charge der Formen ab. Nach diesen Schritten hat die Form für das Vorfräsen ihren Wärmebehandlungsprozess durchlaufen.

Bei den oben genannten Schritten sind mehrere wichtige Punkte zu beachten:

Aufgrund der unregelmäßigen Geometrie der Biegematrize erfolgt die Abkühlung mit unterschiedlicher Geschwindigkeit, was zu erheblichen Verformungen und mangelnder Kontrolle führt.

Um die Verformung der Form effektiv zu minimieren, sollten nur Methoden der suspendierten Verbrennung und der suspendierten Kühlung verwendet werden.

Beim Erwärmungs- und Abkühlungsprozess wird der Hebering zunächst mit der Biegematrize verschweißt, bevor er in den Wärmeofen gelegt wird.

Wenn die Form jedoch zu schwer ist, können der Hebering und die Form bei einer Temperatur von 880 °C zerbrechen.

Um sicherzustellen, dass die Form der Wärmebehandlung standhält, verlangt die Biegestempel-Fabrik, dass die Biegestempel für Abkantpressen mit einer Standardlänge von 835 mm hergestellt werden.

Treten bei der Wärmebehandlung Fehler auf, so wird die Lebensdauer der Form stark verkürzt.

Nachdem die Form aus dem Ölofen entnommen wurde, kann ihre unregelmäßige Form unkontrollierbare Verformungen verursachen.

Um dieses Problem zu lösen, muss jede Form auf Verformung geprüft werden, und wenn die Verformung zu groß ist, muss sie kalt korrigiert werden.

Einige Hersteller verwenden veraltete Methoden, wie z. B. das Brennen mit der Flamme, um Verformungen zu korrigieren, was zu lokaler Erweichung führen kann und ein Sicherheitsrisiko bei der Verwendung darstellt.

Um eine lange Lebensdauer der Biegestempel zu gewährleisten, ist eine strenge Kontrolle des Wärmebehandlungsprozesses erforderlich.

Wenn eine rostfreie Stahlplatte mit einer Dicke von 2,0 mm (einschließlich 2,0 mm) oder einer Kühlplatte unter 3,0 mm (einschließlich 3,0 mm) unter Verwendung einer unteren Matrize mit einer V-Öffnung des 6-8-fachen der Dicke gebogen wird, kann der R-Winkel der Biegekante 2 Millionen Biegungen (berechnet auf der Grundlage von 200.000 Biegungen pro Jahr über 10 Jahre) mit einem Abrieb der Schneidkante von weniger als 0,03 mm standhalten.

Niedrigere Preise mögen zwar kostengünstiger erscheinen, aber es ist wichtig, die Anzahl der Verwendungen zu berücksichtigen.

Nur professionelle Wärmebehandlungstechniken und hochwertige Materialien können die Haltbarkeit der Biegestempel gewährleisten. Langfristig gesehen könnten sich die niedrigeren Kosten nicht lohnen.

Lesen Sie weiter:

Präzises CNC-Formschleifen

Das Material der Form und die Wärmebehandlung, die in den ersten beiden Punkten besprochen wurden, konzentrieren sich in erster Linie auf die Langlebigkeit des Biegewerkzeugs.

Das Bearbeitungsverfahren der Schneidkante und der V-Nut ist jedoch entscheidend für die Präzision der Matrize.

Es stehen zwei Methoden zur Verfügung: das traditionelle Schleifen und das CNC-Präzisionsschleifen.

Beim herkömmlichen Schleifen ist das menschliche Eingreifen während des gesamten Prozesses sehr wichtig, während das CNC-Schleifen vollständig von den Geräten und der CNC-Steuerung kontrolliert wird.

Dieser Unterschied in der Konsistenz und Stabilität ist ein wichtiger Faktor, der dazu beiträgt, dass es keine Industrienorm für Biegestempel gibt.

Jeder Hersteller stellt Formen nach seinen eigenen Spezifikationen her, was es für Blechanwender schwierig macht, die beste Form für ihre Bedürfnisse auszuwählen.

Wenn es eine einheitliche Größennorm gäbe, hätten die Nutzer mehr Freiheit bei der Wahl des Herstellers.

Die gängigsten Längen von Abkantwerkzeugen sind 835 mm, 500 mm und 515 mm.

Während die Genauigkeit immer Priorität haben sollte, kann eine leichte Form die Produktionseffizienz verbessern und die Arbeitsbelastung des Produktionspersonals verringern.

Abb.1 Häufig verwendete Oberstempel.

Abb.2 Verschiedene V-Nut-Verhältnisse für den unteren Chip

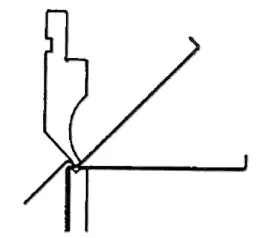

Bei der Verwendung eines Spitzstempels ist es wichtig, auf den Öffnungswinkel der oberen und unteren Matrize zu achten.

Der Winkel der oberen Matrize muss kleiner oder gleich dem Öffnungswinkel der unteren Matrize sein, sonst kann die untere Matrize beschädigt werden und eine potenzielle Gefahr darstellen.

Überarbeitet:

Die Betriebsspezifikation für die Verwendung der Abflachungsmatrize zum Biegen des Werkstücks in nicht abgeflachtem Zustand ist wie folgt: Die Standard-Abflachungsmatrize hat eine Länge von 835 mm x 3 = 2505 mm, wie in Abbildung 1 dargestellt.

Abbildung 1

1) Wenn die Biegelänge des Werkstücks L<835mm:

Falscher Weg:

Legen Sie das Werkstück zwischen die beiden unteren Matrizen, wie in Abbildung 2 dargestellt:

Abbildung 2

Der richtige Ansatz:

Legen Sie das Werkstück in die Mitte eines beliebigen segmentierten Unterwerkzeugs, wie in Abbildung 3 dargestellt:

Abbildung 3

2) Wenn die Biegelänge des Werkstücks 835≤L<1670mm:

Falscher Weg:

Platzieren Sie das Werkstück in der Mitte oder auf der anderen Seite der gesamten Matrize, wie in den Abbildungen 4 und 5 gezeigt.

Abbildungen 4

Abbildung 5

Der richtige Ansatz:

Legen Sie das Werkstück in die Mitte von zwei beliebigen unteren Matrizen, wie in Abbildung 6 gezeigt:

Abbildung 6

3) Wenn die Biegelänge des Werkstücks 1670≤L≤2505mm

Falscher Weg:

Legen Sie das Werkstück auf die andere Seite der gesamten Form, wie in Abbildung 7 dargestellt:

Abbildung 7

Der richtige Ansatz:

Legen Sie das Werkstück in die Mitte der Form, wie in Abbildung 8 dargestellt:

Abbildung 8

Anmerkung:

Um die Lebensdauer der Form zu verlängern, ist es wichtig, die oben beschriebenen Anweisungen zu befolgen.

Die unsachgemäße Verwendung des Glättungsstempels kann zum Versagen der Rückholfeder, zum Bruch der Führungsstellschraube und sogar zur Beschädigung des Glättungsstempels selbst führen.

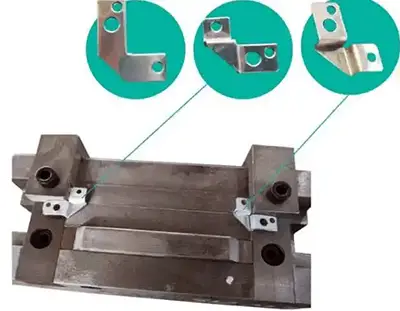

Die Biegematrize, eine entscheidende Komponente der Abkantpresse, hat einen erheblichen Einfluss auf die ästhetische Qualität, die Maßgenauigkeit, die Produktionskosten, die Betriebseffizienz, die Qualitätskonstanz und die Sicherheit des Bedieners im Biegeprozess.

Bei Bauteilen mit stabilen Auftragsvolumina und großen Losgrößen in der Prototyping-Phase ist es unerlässlich, vor der Serienfertigung eine umfassende Prozessfähigkeitsanalyse durchzuführen.

Komplexe Teilegeometrien erfordern oft unterschiedliche Werkzeugkonfigurationen und -formen, was zu längeren Bearbeitungszeiten und potenziellen Störungen des Produktionsflusses führt. Um diese Herausforderungen zu entschärfen und eine nahtlose Massenproduktion zu ermöglichen, sind eine frühzeitige strukturelle Bewertung und eine optimale Anpassung der Formen entscheidend.

Kleine Bauteile, die in der Handhabung und Positionierung eine Herausforderung darstellen, Verarbeitungsrisiken bergen und in großen Einzelserien eine geringe Effizienz aufweisen, können durch den Einsatz von maßgeschneiderten Spezialwerkzeugen in der Abkantpresse zur Prozessoptimierung deutlich verbessert werden.

Der Einsatz von kundenspezifischen Sonderumformwerkzeugen in Abkantpressen bietet mehrere Vorteile gegenüber der herkömmlichen Hartgesenkbearbeitung in konventionellen Pressen:

Die folgenden Fallstudien veranschaulichen die jüngsten Verbesserungen in der Prozessfähigkeit, die unsere Werkstatt durch die Implementierung von kundenspezifischen Sonderumformwerkzeugen in Abkantpressen erreicht hat, was zu effizienteren und zuverlässigeren Produktionsergebnissen führt.

Fall 1

Zu Beginn des Projekts sind normale Einzel-Stufenbiegung verwendet, und das Endprodukt musste dreimal gefaltet werden, wie in Abbildung 1 dargestellt.

Abb. 1 Einstufiges Biegen vor der Verbesserung

Aufgrund der geringen Größe des Werkstücks und des Vorhandenseins von zwei Biegekanten ist die Kontaktfläche zwischen der Bezugsebene und der hinteren Positionierung begrenzt, was eine sichere Positionierung des Werkstücks erschwert.

Dies führt zu einer geringen Biegeeffizienz, Schwierigkeiten bei der Einhaltung der Biegegenauigkeit und potenziellen Sicherheitsrisiken während des Verarbeitungsprozesses. Infolgedessen werden in einem Durchgang nur 1000 Stück hergestellt.

Um den Produktionsplan einhalten zu können, ist es oft notwendig, mehrere Abkantpressen gleichzeitig zu betreiben.

Um den Prozess zu verbessern, wurde auf der Grundlage der Anzahl der Nachbestellungen ein maßgeschneidertes Formwerkzeug entwickelt.

Als Ergebnis der Verbesserung ermöglicht das Verfahren nun die gleichzeitige Bearbeitung von 6 Biegekanten und 2 Produkten, wie in Abbildung 2 dargestellt.

Abb. 2 Einstufige Bearbeitung eines kundenspezifischen Sonderformwerkzeugs nach der Verbesserung

Der Einsatz des Umformwerkzeugs gewährleistet die Genauigkeit der Teile und verbessert die Biegeeffizienz erheblich. Sie beseitigt die Risiken, die mit dem einstufigen Biegeverfahren der ursprünglichen Kleinteile verbunden sind.

Die ursprüngliche hochpräzise Abkantpresse mit Aufwärtsbewegung ist daher nicht mehr erforderlich.

Stattdessen kann die ältere abwärtsgerichtete Abkantpresse verwendet werden, was zur Verteilung der Abkantpressen in der Produktionslinie beiträgt und Produktionskapazität freisetzt.

Fall 2

Wie in Abb. 3 dargestellt, muss das Werkstück viermal gebogen und umgedreht werden, wobei strenge Toleranzanforderungen gelten.

Allerdings ist die Achsabstand und die Ebenheit des Endprodukts nicht dem Standard entsprechen, was zu einem hohen Anteil an anfänglichem Abfall bei der Probe führt.

Sowohl bei der Produktionseffizienz als auch bei der Produktqualität gibt es ein erhebliches Verbesserungspotenzial.

Abb. 3 Biegung vor der Verbesserung

Aufgrund der hohen Anforderungen an das Aussehen des Produkts ist die Verwendung von Mikroverbindungen nach dem kontinuierlichen Falten keine praktikable Option.

Um diese Anforderungen zu erfüllen, wurde ein maßgeschneidertes Umformwerkzeug für die einstufige Umformung entwickelt.

Das Ergebnis ist, dass der Prozess nun vier fertige Produkte mit insgesamt 16 Biegungen in einem Zyklus fertigstellen kann, wie in Abbildung 4 dargestellt.

Abb. 4 Einstufiger Umformprozess mit kundenspezifischem Sonderformwerkzeug nach der Verbesserung

Durch den Einsatz des speziell angefertigten Umformwerkzeugs konnte die Effizienz im Vergleich zur vorherigen Methode versechsfacht werden.

Auf diese Weise wird sichergestellt, dass das Werkstück die in der Zeichnung vorgegebenen Toleranzen einhält und gleichzeitig die Genauigkeit und Ebenheit beibehalten wird, wodurch eine stabile Produktqualität gewährleistet wird.

Fall 3

Die Biegefläche des in Abb. 5 dargestellten Werkstücks ist nur 8 mm breit und symmetrisch aufgebaut. Durch die beiden abgeschrägten Biegekanten an der Wurzel ist sie jedoch anfällig für Dehnung und Durchbiegung.

Abb. 5 Kundenspezifisches Sonderformwerkzeug für die Bearbeitung

Anfangs war das Werkstück aufgrund seiner geringen Größe schwierig zu handhaben, da die Bediener zum Positionieren ihre Handschuhe ausziehen mussten.

Dies führte zu einer geringen Produktionseffizienz und stellte ein ernstes Sicherheitsrisiko während des Produktionsprozesses dar.

Um diese Probleme zu lösen, entwickelte das Projektteam ein maßgeschneidertes Umformwerkzeug, um den Prozess zu verbessern.

Die Verbesserung bestand in der Verwendung von rechtwinkligen Kanten für die Positionierung, was die gleichzeitige Herstellung von 2 Teilen (8 Biegungen) ermöglichte.

Dies führte zu einer verbesserten Präzision und Stabilität der Teile sowie zu einer erheblichen Steigerung der Produktionseffizienz, wodurch potenzielle Sicherheitsrisiken im Verarbeitungsprozess effektiv beseitigt wurden.

Fall 4

Schachtelprodukte sind in hohem Maße anpassbar und in verschiedenen Größen erhältlich. Während des Biegevorgangs müssen die Bediener die Vorder- und Rückseite viermal biegen.

Um die Verformung nach dem Schweißen so gering wie möglich zu halten, werden große Strukturen oft als integrierte Strukturen entworfen, was zu einer hohen Arbeitsintensität für die Mitarbeiter führt.

Trotz des hohen Maßes an Individualisierung sind die Biegestruktur und die Größe einheitlich. Um diese Herausforderungen zu meistern, wurde für die Bearbeitung ein maßgeschneidertes Umformwerkzeug entwickelt.

Das ursprüngliche 12-stufige Biegeverfahren für die Schachtel wurde auf 4 Schritte vereinfacht, wobei drei Biegungen in einem Schritt erfolgen.

Durch den Einsatz des Umformwerkzeugs entfällt die Notwendigkeit, den gesamten Prozess zu drehen, wie in Abbildung 6 dargestellt, wodurch die Effizienz des Biegens erheblich verbessert wird.

Abb. 6 Der gesamte Prozess muss nach der Verbesserung nicht mehr umgedreht werden

Durch die Verwendung einer Drehplattform für die Bearbeitung wird die Arbeitsintensität der Bediener effektiv reduziert und die Genauigkeit des Schweißens gewährleistet.

Der Einsatz des Umformwerkzeugs hat bestimmte Grenzen, die in Verbindung mit der Biegestruktur des Produkts und der nachhaltigen Auftragsunterstützung berücksichtigt werden müssen.

Um die Produktion zu optimieren, wird das Konzept des schnellen Werkzeugwechsels auf gängige Strukturwerkstücke angewendet.

Dies ermöglicht ein schnelles Sterben SpannenDadurch wird die Zeit für den Austausch von Werkzeugen und die Fehlersuche reduziert, die Betriebszeit maximiert und Maschinenstillstand, Abfall durch Halbfertigprodukte und andere nicht wertschöpfende Tätigkeiten minimiert.

Bei der Bestellung des Werkzeugs in der Bemusterungsphase sollten Ingenieure dieses Konzept berücksichtigen, um potenzielle Herausforderungen wie wiederholtes Be- und Entladen, Werkzeuganpassung, Handhabung, Lagerung von Halbfertigprodukten und Toleranzprobleme zu vermeiden, die sich aus kumulierten Faktoren während der tatsächlichen Produktion ergeben können.

Um eine effiziente Produktion zu erreichen, kann die Verwendung von konzentrischen Formen gleicher Höhe für das gleichzeitige Aufspannen von Formen mit mehreren Strukturen in Betracht gezogen werden, wie in Abbildung 7 dargestellt.

Abb. 7 Konzentrische Konturmatrize

Angesichts des stabilen Auftragsvolumens und der komplexen Struktur der Werkstücke vereinfacht die maßgefertigte Spezialkonturmatrize den ursprünglich vierstufigen Matrizenwechsel auf einen einzigen Schritt zur Fertigstellung des Endprodukts.

Außerdem wurden vier Arten von Werkzeugenwie z. B. spitzer Winkel, Abflachung, Segmentdifferenzierung und gerade Stanzen zur Verfügung, um das Endprodukt in einem Schritt herzustellen (siehe Abbildung 8).

Abb. 8 Spezial-Konturwerkzeug

Die Verbesserung der Biegeeffizienz ist eine langfristige, umfassende und kontinuierliche Aufgabe.

Durch den Einsatz kostengünstiger Lösungen, wie z. B. Biegeformen, ist es möglich, den Ausstoß zu verdoppeln und gleichzeitig den Aufwand zu halbieren, wodurch das Potenzial der vorhandenen Anlagen maximiert wird.

Die Integration hocheffizienter Werkzeugsätze und unterstützender Software kann die Leistung und Effizienz des Biegeprozesses erheblich steigern.

Hier ist die optimierte Version des Absatzes:

Die folgenden Richtlinien unterstützen Bediener und Produktdesigner bei der Auswahl der optimalen Abkantwerkzeuge:

Wenn Sie Unterstützung bei der Beschaffung eines oder mehrerer Sätze von Abkantwerkzeugen benötigen, fordern Sie noch heute ein kostenloses Angebot an.