Haben Sie sich schon einmal gefragt, wie in der Metallverarbeitung Präzisionsbiegungen erreicht werden? Dieser Artikel lüftet die Geheimnisse der Einstellung von Abkantpressen, von der Feinabstimmung der Winkel bis zur Kompensation der Durchbiegung. Tauchen Sie ein und lernen Sie die wesentlichen Techniken kennen, die Genauigkeit und Effizienz bei jeder Biegung gewährleisten.

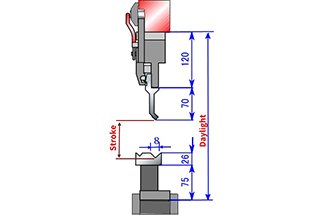

Bei der Einstellung der Biegegröße wird der Abstand zwischen den Anschlagfingern der Abkantpresse eingestellt.

Grob- und Feineinstellungen werden mit der Taste unten rechts an der Abkantpresse vorgenommen.

Zum Einstellen des Biegewinkels oder der Tiefe der Biegung (z. B. V-Öffnung) verwenden Sie den Läufer auf der rechten Seite des Winkels, mit einer Schnitttiefe von S≤100.

Anweisungen zur Verwendung des Abkantpresse Maschine:

Um den negativen Auswirkungen der Stößelverformung entgegenzuwirken, ist es notwendig, die Durchbiegungsverformung des Stößels zu kompensieren. Dadurch wird die Genauigkeit der bearbeiteten Verbindungsfläche gewährleistet und die Genauigkeit des Werkstücks verbessert.

Kompensationsmodi für den Hydraulikzylinder:

Der hydraulische automatische Durchbiegungsausgleichsmechanismus des Arbeitstisches besteht aus einer Gruppe von Ölzylindern, die in der unteren Werkbank installiert sind. Die Position und Größe der einzelnen Kompensationszylinder werden auf der Grundlage der Durchbiegungskompensationskurve aus der Finite-Elemente-Analyse des Schlittens und der Werkbank festgelegt.

Der hydraulische Ausgleich bewirkt einen Wölbungsausgleich durch die relative Verschiebung zwischen der vorderen, mittleren und hinteren vertikalen Platte. Der Wulst wird durch die elastische Verformung der Stahlplatte selbst, so dass der Ausgleich innerhalb des elastischen Bereichs des Arbeitstisches eingestellt werden kann.

Mechanische Kompensation Arbeitstischmodus:

Der konvexe Keilblock besteht aus einer Gruppe von konvexen Keilblöcken mit schrägen Ebenen. Jeder konvexe Keil ist auf der Grundlage der Verformungskurve aus der Finite-Elemente-Analyse des Gleitschuhs und des Arbeitstisches.

Das numerische Steuerungssystem berechnet den erforderlichen Ausgleichsbetrag auf der Grundlage der Biegekraft während des Biegens des Werkstücks (was zu einer Verformung des Gleitblocks und der vertikalen Platte des Arbeitstisches führt), und steuert automatisch die relative Bewegung des konvexen Keils, um die Verformung des Gleitblocks und der vertikalen Platte des Arbeitstisches effektiv zu kompensieren, was zu einem ideal gebogenen Werkstück führt.

Die mechanische Durchbiegungskompensation erreicht das "Vorbiegen" durch Positionskontrolle. Eine Gruppe von Keilen bildet eine Kurve, die sich an die tatsächliche Durchbiegung in Längsrichtung der Werkbank anpasst und so die Konsistenz des Spalts zwischen Ober- und Unterform während des Biegens und die Konsistenz des Winkels des gebogenen Werkstücks in Längsrichtung gewährleistet.

Vorteile des mechanischen Ausgleichs:

Die Unfähigkeit der Hydraulikpresse Wenn sich die Bremsmaschine auf und ab bewegt, kann das folgende Gründe haben:

Biegen Sie einen Bogen auf der Abkantpresse. Wenn keine Bogenklinge verfügbar ist, verwenden Sie die obere Matrize mit einer kleinen V-Mündung.

Zeichnen Sie zunächst eine Linie und falten Sie entlang der geritzten Linie, um einen Bogen zu bilden.

Auch ohne Schimmel ist es möglich, auch wenn es etwas komplizierter ist.

Berechnen Sie die Bogenlänge, Sehnenlänge, Bogenhöhe und den Mittelpunktswinkel des Werkstücks und ritzen und teilen Sie dann auf der Grundlage dieser Daten. Steuern Sie den Hub und den Druck, um den Bogen von beiden Enden des Bogens bis zur Bogenhöhe zu falten und die gewünschte Bogenform zu erzeugen.

Hier sind die einzelnen Schritte:

1. Legen Sie die Stelle, an der Sie den Bogen biegen wollen, wie im roten Kreis in der Abbildung dargestellt, unter die Abkantpresse.

2. Drücken Sie den Schalter und die Abkantpresse beginnt, sich nach unten zu bewegen.

3. Wie der rote Kreis in der Abbildung zeigt, muss die Hand nach dem Pressen des Eisenblechs durch die Abkantpresse nur leicht angehoben werden, damit sich kein übermäßiger Winkel bildet.

4. Heben Sie zu diesem Zeitpunkt die Abkantpresse an, schicken Sie das Eisenblech vorwärts, wiederholen Sie die obigen drei Schritte und wiederholen Sie sie drei Mal oder öfter, je nach der gewünschten Größe des Bogens.

5. Hier wiederholen wir dreimal, um einen Halbkreisbogen zu biegen.

6. Wie in der Abbildung gezeigt, kann ein Kreisbogen auf diese Weise gefaltet werden, und der sichtbare Effekt ist gut.

Einführung in das Rasterlineal

Ein Gitternetzlineal ist ein Sensor, der sich die Prinzipien der Lichtinterferenz und -beugung zunutze macht.

Es wird häufig in geschlossenen Regelkreisen von Servosystemen verwendet. NC-Werkzeugmaschinen und kann lineare oder winklige Verschiebungen erfassen. Das Ausgangssignal ist ein digitaler Impuls, der einen großen Erfassungsbereich, hohe Genauigkeit und schnelle Reaktionsgeschwindigkeit bietet.

Einführung in das magnetische Gitternetzlineal

Ein magnetisches Gitternetzlineal ist ein Sensor, der magnetische Pole als Prinzip verwendet.

Das Grundlineal ist ein gleichmäßig magnetisiertes Stahlband, auf dem die S- und N-Pole gleichmäßig angeordnet sind. Die Veränderungen der S- und N-Pole werden durch den Lesekopf erfasst.

Analyse der Vor- und Nachteile von Gitternetzlineal und magnetischem Gitternetzlineal

(1) Gitternetzlineale haben eine relativ hohe Präzision (± 0,005 mm), sind aber sehr empfindlich gegenüber Temperaturschwankungen (im Allgemeinen unter 40 °C) und stellen strenge Anforderungen an die Umgebung bei relativ kurzer Lebensdauer.

(2) Magnetische Gitternetzlineale haben eine relativ geringere Genauigkeit (± 0,01 mm), sind aber widerstandsfähiger gegen Wasser, Ölflecken, Staub und Vibrationen und passen sich besser an die Umgebung an, was zu einer längeren Lebensdauer führt.

Zusammenfassend lässt sich sagen, dass magnetische Gitternetzlineale besser für Gebiete geeignet sind, in denen die meiste Zeit des Jahres hohe Temperaturen herrschen.

Die CNC-Abkantpresse der Serie RG von Amada zeichnet sich durch eine nach unten gerichtete Bauart aus. Sie nutzt einen zentralen, parallelen Druckbeaufschlagungsmodus, der in der Branche einzigartig ist. Der Hauptölzylinder befindet sich in der Mitte des unteren Arbeitstisches, während beide Seiten mit Hilfsölzylindern ausgestattet sind. Dies trägt dazu bei, das Problem der Durchbiegungskompensation zu lösen, das üblicherweise mit aufwärts fahrenden Maschinen verbunden ist. Abkantpressen.

Die RG-Baureihe ist bekannt für ihre einfache Bedienung, hohe Effizienz und Präzision. Sie ist zum Synonym für Abkantpressen geworden.

Dies wird als Teil des normalen "Arbeitsfortschritts" betrachtet. Es gibt kein Problem.

Normal Betrieb der Maschine:

Wenn der Motor der Ölpumpe einige Minuten lang läuft und keine Anomalien festgestellt werden, kann die Maschine gestartet werden.

Drehen Sie dazu den Umschalter in die Position "Jog", stellen Sie die Verzögerungszeit auf das Minimum und drücken Sie den Fußschalter in Richtung "Ab". Der Stempel fällt dann schnell ab.

Sobald der Stößel den Wegschalter berührt, sorgt das Zeitrelais dafür, dass die Bewegung des Stößels nach einer bestimmten Strecke gestoppt wird.

Wenn die Ramme weiter nach unten fahren soll, stellen Sie das Zeitrelais auf eine längere Zeit ein, lassen Sie den Fußschalter los und drücken Sie den Fußschalter erneut in Richtung "unten".

Um die Ramme nach oben zu bewegen, drücken Sie den Fußschalter in Richtung "oben". Die Ramme kehrt in ihre Ausgangsposition zurück, hält an und bleibt dort, bis sie den oberen Totpunkt erreicht.

Wenn Sie die Tiefe normal einstellen können und die Winkel auf beiden Seiten ungleich sind, folgen Sie diesen Schritten:

| L: Möglichkeit eines Unfalls | E: Häufigkeit der Exposition gegenüber einer gefährlichen Umgebung | C: Folgen von Unfällen | |||

|---|---|---|---|---|---|

| Bruchteiliger Wert | Möglichkeit eines Unfalls | Bruchteiliger Wert | Frequenz | Bruchteiliger Wert | Konsequenz |

| 10 | Es ist vollkommen vorhersehbar | 10 | Kontinuierliche Exposition | 100 | Katastrophe und mehrere Todesfälle (10 oder mehr) |

| 6 | Durchaus möglich | 6 | Exposition während der täglichen Arbeitszeiten | 40 | Katastrophe, mehrere Todesfälle (3-9 Personen) |

| 3 | Möglich, aber nicht oft | 3 | Einmal pro Woche oder zufällige Exposition | 15 | Sehr ernst, 1-2 Menschen starben |

| 1 | Unwahrscheinlich, völlig unerwartet | 2 | Monatliche Exposition | 7 | Schwere schwere Verletzungen und Behinderung (Behinderungsgrad 1-4) |

| 0.5 | Es ist unmöglich. Es ist denkbar | 1 | Mehrere Expositionen pro Jahr | 3 | Schwere Verletzungen und Behinderung (Invaliditätsgrad 5-6) |

| 0.2 | Äußerst unwahrscheinlich | 0.5 | Sehr seltene Exposition | 2 | Leichte Verletzung (Invaliditätsgrad 7-10) |

| 0.1 | Praktisch unmöglich | 1 | Leichte Verletzung | ||

Anmerkung: D ≥ 0 ist eine große Gefahrenquelle.

Siehe zwanzig Verletzungsarten:

| Nein. | Aktivitäten | Beschreibung der Gerätebezeichnung, des Einsatzortes, usw. | Quelle der Gefährdung | Merkmale (mögliche Folgen) | Risikobewertung | Risikoniveau | |||

|---|---|---|---|---|---|---|---|---|---|

| L-Note | E-Score | C-Score | D-Note | ||||||

| 1 | Operation | Während des Betriebs, der Wartung oder der Stilllegung von Anlagen | Abfallen des Stromkreises und Beschädigung der Isolierung | Einen elektrischen Schlag bekommen | 1 | 10 | 7 | 70 | 4 |

| 2 | Operation | Während des Betriebs, der Wartung oder der Stilllegung von Anlagen | Kurzschlusserhitzung und Brand eines Stromkreises | Feuer | 1 | 10 | 7 | 70 | 4 |

| 3 | Schleifmittel austauschen | Betrieb und Wartung der Ausrüstung | Finger quetschen | Mechanische Verletzungen | 1 | 6 | 3 | 18 | 5 |

| 4 | Hydrauliköl hinzufügen | Wartungsgeräte | Hydrauliköl austauschen und aus der Höhe fallen lassen | Sturz aus der Höhe | 1 | 1 | 3 | 3 | 5 |

| 5 | Prüfen Sie die Ölpumpe | Betrieb und Wartung der Ausrüstung | Verbrühung des Hydrauliköltanks bei hohen Temperaturen | Verbrühung | 1 | 3 | 2 | 6 | 5 |

| 6 | Reinigung der Ausrüstung | Wartungsgeräte | Ausrüstung oben Reinigung Tropfen | Sturz aus der Höhe | 1 | 3 | 3 | 9 | 5 |

| 7 | Fütterung | Betriebsmittel | Stecken Sie Ihre Hand in den Schleifer und verletzen Sie sich am Finger | Mechanische Verletzungen | 1 | 6 | 7 | 42 | 4 |

| 8 | Fütterung | Betriebsmittel | Die Materialplatte zerkratzte seine Hände und fiel ihm auf die Füße. | Mechanische Verletzungen | 3 | 6 | 2 | 36 | 4 |

| Nein. | Material | Minimaler Biegeradius |

|---|---|---|

| 1 | 08、08F、10、10F、DX2、 SPCC、 E1-T52、0Cr18Ni9、1cr18ni9、 1Cr18Ni9Ti、1100-H24、T2 | 0.4t |

| 2 | 15、20、Q235、Q235A、15F | 0.5t |

| 3 | 25、30、Q255 | 0.6t |

| 4 | 1Cr13、H62(M、Y、Y2、CR) | 0.8t |

| 5 | 45、50 | 1.0t |

| 6 | 55、60 | 1.5t |

| 7 | 65Mn、60SiMn、1Cr17Ni7-Y、1Cr17Ni7-DY、1Cr17Ni7-DY、SUS301、 0Cr18Ni9、 SUS302 | 2.0t |

Arten von CNC Steuerungen für Abkantpressen

Es gibt viele verschiedene Arten von CNC-Steuerungen für Abkantpressen, z. B. DA66t, DA58t, E530, E52s usw., und jede hat ihre eigenen einzigartigen Funktionen. Diese Steuerungen können mit Computern verglichen werden, wie z. B. Win7, Win8, MAC usw., bei denen die Funktionen variieren.

Bei der Auswahl einer Steuerung ist es wichtig, die Bedingungen des zu bearbeitenden Werkstücks zu berücksichtigen, z. B. die Art der Biegung, die 3D-Simulation, die Regelgenauigkeit und die Komplexität. Derzeit ist die E21 System wird in der Regel für Abkantpressen verwendet, das E21s-System für Scherenmaschinen.

Die CNC-System für hydraulische Scheren umfasst die DAC310 und DAC360, während das CNC-System für die Abkantpresse beliebte Modelle wie DA41, DA52, DA53T, DA56, DA66t und DA69t umfasst. Diese Systeme sind weit verbreitet und werden von der Marke DELEM aus den Niederlanden.

Mit den jüngsten Fortschritten bei Abkantpressen sind verschiedene andere Systeme verfügbar geworden, darunter die Cybelec-Serie aus Deutschland, die Delem Serie aus den Niederlanden, die ESA-Serie aus Italien, die MD-Serie aus Hongkong und die SNC-Serie aus Nanjing.

Auswahl von CNC-Steuerungen für Abkantpressen und Scheren

Die Wahl des richtigen Controllers aus den verschiedenen Optionen kann für viele Kunden eine Herausforderung sein. Um den Prozess zu erleichtern, sollten Sie die folgenden Normen berücksichtigen:

Ein stabiles System, das von einem erfahrenen Automatisierungshersteller produziert wird, ist zuverlässiger als ein System, das von einem weniger erfahrenen Team entwickelt wurde.

Geschlossener Regelkreis

Der geschlossene Regelkreis wird auch als Rückkopplungssystem bezeichnet. Sie arbeitet, indem sie den gemessenen Wert des Systemausgangs mit dem gewünschten Wert vergleicht, ein Abweichungssignal erzeugt und dieses Signal verwendet, um den Ausgang so zu steuern und anzupassen, dass er nahe am gewünschten Wert liegt.

Wenn Sie zum Beispiel Auto fahren, haben Sie eine vorläufige Vorstellung von der Richtung, in die Sie fahren wollen. Während der Fahrt beobachtet man die tatsächliche Richtung des Autos mit den Augen, vergleicht sie mit der gewünschten Richtung und nimmt entsprechende Anpassungen vor, um die Richtung des Autos schließlich in die Nähe der Zielrichtung zu bringen. So entsteht ein geschlossener Regelkreis.

Regelungssysteme mit geschlossenem Regelkreis bieten hohe Genauigkeit und schnelle Reaktionszeiten, da sie die Leistung jedes Teils der Werkzeugmaschine berücksichtigen. Da das geschlossene Regelsystem jedoch viele Elemente umfasst, ist es komplexer und teurer als ein offenes Regelsystem.

Offene Schleifensteuerung

Bei der Steuerung mit offenem Regelkreis gibt es dagegen keine Rückmeldung über die aktuellen Steuerungsergebnisse. Ein Beispiel für eine Steuerung mit offenem Regelkreis ist das Werfen von etwas - sobald es geworfen wurde, kann man es nicht mehr steuern. In ähnlicher Weise hängt im offenen Regelkreis einer Abkantpresse die Genauigkeit der Biegung ausschließlich von der Genauigkeit der einzelnen Teile der Maschine ab. Das System kann keine Änderungen in der Maschine kompensieren. Biegeverfahrenwas zu einer geringeren Biegegenauigkeit führt. Jede äußere Störung der Werkzeugmaschine verändert ihre internen Parameter, aber die Konstruktion mit offenem Regelkreis ist einfacher und stabiler, sowohl bei der Erstinstallation der Werkzeugmaschine als auch bei der späteren Wartung.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass beim Kauf einer Abkantpresse eine Maschine mit geschlossenem Regelkreis zu empfehlen ist, wenn der Käufer hohe Genauigkeitsanforderungen hat und über ausreichende Mittel verfügt. Wenn die Genauigkeitsanforderungen nicht so hoch sind, kann ein offenes System die bessere Wahl sein.

Zu den ursprünglichen zwei Zylindern im Stößel wurde ein zusätzlicher Hilfszylinder hinzugefügt, um die Verformung im Laufe der Zeit besser zu reduzieren. Diese Verbesserung erhöht die Genauigkeit des Biegeprozesses und macht sie zu einer neuen Generation von Geräten im Vergleich zur Doppelzylinder-Abkantpresse.

Diese Konstruktion ist besonders bei der Arbeit mit großen Biegemaschinen von Vorteil, da ihre überlegene Leistung deutlicher spürbar ist.

Die Vier-Zylinder-Abkantpresse hat eine einzelne Maschinenstruktur bestehend aus einem linken und einem rechten integrierten Schweißrahmen und zwei Verbindungsträgern in der Mitte. Die vier Ölzylinder sind auf der Wandplatte installiert und starr mit dem Stempel verbunden.

Der Arbeitstisch ist über vier verstellbare Keile mit den vier Wandplatten verbunden, und der integrierte Stößel, der Arbeitstisch und der zusammengesetzte Rahmen bilden eine Vierzylinder-Synchron-Abkantpresse, die eine gleichmäßige Belastung und hohe Präzision erfordert.

Die Dreizylinder-Abkantpresse verfügt über einen zusätzlichen Hilfszylinder in der Mitte des Stößels, der sich vorteilhaft auf die Biegelänge. Im Gegensatz dazu hat die Doppelzylinder-Abkantpresse Zylinder an beiden Enden. Wenn die Länge groß ist, sind die Winkel an beiden Enden gleich, und die Mitte kann ein wenig absinken.

Die Abkantpresse mit drei Zylindern ist eine aktualisierte Version der Abkantpresse mit zwei Zylindern, die durch die Hinzufügung eines Hilfszylinders in der Mitte des Stößels eine höhere Genauigkeit aufweist, wodurch die Gefahr einer Verformung im Laufe der Zeit verringert wird. Ihre überlegene Leistung macht sich besonders bei der Arbeit mit großen Abkantpressen bemerkbar.

Gründe für die Nichtrückgabe der CNC-Abkantpresse

Maßnahmen

Die Biegeparameter sollten entsprechend der tatsächlichen Situation angepasst werden. Wenn die Verstärkung zu klein ist, kann der Läufer nicht ein- oder ausklappen. Ist sie zu groß, kann der Läufer wackeln. Die Parameter sollten so eingestellt werden, dass der Läufer während des Betriebs nicht wackelt, und die Verstärkung sollte so groß wie möglich sein.

Oder der linke und rechte Ventilversatz ist im Diagnoseprogramm nicht korrekt eingestellt, so dass die Y-Achse zu klein ist, um an Ort und Stelle zu sein, oder zu groß, um entladen zu werden.

Wenn es sich um eine hydraulische Störung handelt, prüfen Sie den Hauptdruck und stellen Sie sicher, dass das PV-Ventil S5 immer in der Einschaltstellung ist.

Oder der Druck ist nicht ausreichend. Analysieren Sie die Gründe für den unzureichenden Druck, ob es an der Programmierung oder am Signal- und Hydraulikteil liegt.

Zu den Gründen für die Programmierung gehören hauptsächlich die Auswahl der Matrize, die Blechdicke, das Material, die Werkstücklänge, der Biegemodus usw. Zu den hydraulischen Gründen gehören hauptsächlich undichte Ölpumpen, verschmutzte oder beschädigte Proportionaldruckventile, verstopfte Filterelemente oder verunreinigtes Öl.

Das elektromagnetische Entlastungsventil erhöht den Druck. Das elektromagnetische Entlastungsventil regelt den Druck, um Schäden an der Maschine zu verhindern, wenn der Druck zu hoch ist. Das elektromagnetische Wegeventil ändert die Richtung des Ölkreislaufs und steuert die Bewegung des Ölzylinders.

Die Ölrücklaufleitung kann verstopft sein, oder es kann ein Leck oder eine Blockierung im Hydraulikzylinder vorliegen. Prüfen Sie, ob der Anschluss B des Steuerventils normal funktioniert oder ob sich der Ventilkegel überhaupt nicht bewegt.

In letzter Zeit haben viele Benutzer von Abkantpressen berichtet, dass ihre Maschine nicht genügend Druck erzeugt. Dieses Problem kann auftreten, wenn die Maschine leer läuft, aber nicht genug Kraft zum Biegen der Metallplatte erzeugen kann. Hier sind einige mögliche Ursachen und Lösungen für dieses Problem:

Wenn keine dieser Lösungen das Problem behebt, kann es sich um ein Problem mit der Ölpumpe handeln, das eine professionelle Wartung erfordert.

Wenn Sie diese Schritte befolgen, können Sie die Ursache für das Niederdruckproblem ermitteln und es wirksam beheben.

Unter normalen Umständen wird der Ursprung automatisch gefunden, nachdem das System ausgeschaltet wurde. Wie er gefunden wird, hängt von den Einstellungen des Systems ab.

Es gibt ein Problem mit dem Gitternetzlineal. Führen Sie einfach eine Überprüfung durch und drücken Sie auf "Zurück" und "Zurücksetzen".

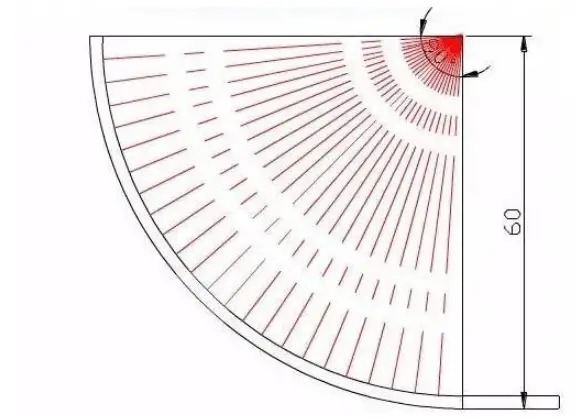

Wie in der obigen Abbildung dargestellt, beträgt die Blechdicke T = 2 mm und der Mittelpunktswinkel 90 °.

1. Berechnen Sie zunächst die Bogenlänge:

Bogenlänge L = 90 ° × 3,14÷180° × Mittelschicht R59 = 92,632.

2. Wählen Sie die Biegestempel:

die obere Matrize verwendet einen spitzen Stempel und die untere Matrize eine 8V-Matrize (beim Biegen eines Bogens liegt die Mindestamplitude von V bei 4T, die normalerweise 5-6t beträgt)

3. Berechnen Sie die Vorschubgeschwindigkeit pro Falz:

Vorschubgeschwindigkeit pro Falte = die Hälfte der V-Amplitude des gewählten Unterstempels

4. Berechnen Sie die Anzahl der Faltungen:

Anzahl der Falten = Bogenlänge L92.63 ÷ halbe V-Amplitude 4mm = 23 Falten

5. Berechnen Sie die Positionierungsgröße der einzelnen Falten:

nachdem die Positionierungsgröße des ersten Falzes berechnet wurde, verringern sich die anderen Falten um 4 mm (Reihe von innen nach außen beim Biegen und Anordnen der Stanzen)

6. Berechnen Sie schließlich den Biegewinkel jeder Biegung:

nach einigen algebraischen Berechnungsformeln des Dreiecks.

7. Nachdem die obige Berechnung korrekt ist, beginnen Sie mit dem Test der Biegung mit Abfall Feinblechund verarbeiten das Produkt nach Prüfung des Winkels.

Schauen wir uns zunächst das folgende Bild an.

Die Blechdicke beträgt 2 mm, der Biegewinkel 120 Grad, der äußere Biegeradius 30, der Radius der neutralen Schicht 29, und die Bogenlänge der neutralen Schicht wird für die Bogenbiegung berechnet.

Daher werden die Biegezeiten und der Biegewinkel jeder Biegung auch nach der Bogenlänge der neutralen Schicht berechnet

Der Abstand zwischen der neutralen Schicht und dem Rand beträgt die Hälfte der Blechdicke.

Wie viele Biegungen sind in der obigen Abbildung für das Bogenbiegen erforderlich, und wie groß ist der Biegewinkel jeder Biegung?

Wenn wir 2 mm pro Biegung vorschieben.

Wenn wir die Bogenlänge beim Biegen nicht messen können, können wir sie auch nach der folgenden Formel berechnen:

Biegewinkel = 180 - {(2 / 3,14×Neutralschichtradius) ×180} = 180 - {(2 / 3,14×29) ×180} = 176

Wenn Sie jedes Mal 3 mm biegen wollen, ersetzen Sie in der obigen Formel 2 durch 3.

Natürlich ist die obige Formel eine theoretische Berechnungsformel. Bei der tatsächlichen Verarbeitung sollte sie entsprechend den mit der obigen Formel berechneten Ergebnissen angepasst werden.

Das hängt von der Größe Ihrer Maschine ab. Für eine kleine Abkantpresse Maschine, entfernen Sie einfach die Synchronwelle. Bei einer großen Abkantpresse müssen die verschiedenen Zylinder durch Vorwärts- und Rückwärtsdrehung von zwei separaten Motoren eingestellt werden, was von Fachleuten durchgeführt werden muss. Eine unsachgemäße Einstellung kann zu einem Bruch der Synchronwelle führen.

Wenn Sie eine gewöhnliche Abkantpresse haben, können Sie die Synchronwelle am Ölzylinder einstellen, indem Sie auf der Maschine stehen. Trennen Sie dazu die Welle und stellen Sie ein Ende anhand des anderen Endes ein. Bringen Sie dann die Synchronwelle wieder an, bis das eingestellte Ende mit dem Referenzende übereinstimmt.

Das hängt von dem von Ihnen verwendeten System ab. Im Allgemeinen kann ein einfaches numerisches Steuersystem durch Einstellen des Zylinderhubs und der Größe der hinteren Lehre bedient werden. Wenn Sie mehrere Schritte biegen müssen, können Sie die für jeden Biegeschritt erforderliche Größe entsprechend den Betriebsmethoden der verschiedenen Systeme einstellen, und das System wird in einer Schleife laufen. Wenn es sich um eine vollständig CNC-gesteuerte elektrohydraulische Servo-Abkantpresse handelt, müssen Sie die ausgewählten oberen und unteren Matrizen, die Materialstärke, das Material, die Länge, den Biegemodus, den Winkel und die Größe der hinteren Lehre einstellen. Je nach Bedarf können Sie auch Parameter wie die Position des Geschwindigkeitswechselpunkts, die Rückzugshöhe, die Druckhaltezeit und den Durchbiegungsausgleich einstellen. Da jedes System anders arbeitet, können diese Angaben nicht verallgemeinert werden. Ich hoffe, diese Informationen sind hilfreich.

In der Nähe der Maschine befinden sich zwei Fahrschalter. Einer dient zur Höhenbegrenzung, der andere zur Druckentlastung. Wenn Sie die Maschine verlangsamen möchten, können Sie die Einstellung des Druckentlastungsschalters leicht verringern.

Das Dehnungsmaß wird auf der Grundlage der mittleren Schicht berechnet. Die Länge des Zuschnitts hängt mit dem R-Winkel der Matrize zusammen. Überprüfen Sie nach dem eigentlichen Biegen die Größe des Teils und ändern Sie die Größe des Zuschnitts entsprechend. Der Biegewinkel ergibt sich aus drei Punkten, den Punkten auf beiden Seiten der unteren Gesenkschulter und dem äußeren Punkt des Totpunkts, sowie dem Rückprallwinkel. Der Rückprallwinkel für rostfreien Stahl beträgt etwa 5 Grad.

In 90-Grad Blechbiegenwird der Biegewinkel als rechtwinklige Biegung abzüglich der 1,7-fachen Materialstärke berechnet. Wenn das Material zum Beispiel 1 mm dickes Eisenblech ist und die Biegeabmessungen 100 mm und 50 mm betragen, ist die berechnete Ausdehnungslänge 100 mm + 50 mm - 1,7 mm = 148,3 mm. Dieser Faktor von 1,7 wird manchmal leicht auf 1,6 oder 1,65 angepasst, je nach den Anforderungen an die Präzision. Da jedoch jede Blechfabrik leicht unterschiedliche Biegestempel verwendet, kann es zu gewissen Abweichungen kommen, die jedoch in der Regel ohne Anpassungen verwendet werden können.

Die Berechnungsformel lautet P=650S^2*L/v.

P: Nenndruck in kN. S: Blechdicke in mm. L: Biegelänge in m. V: Kerbbreite in mm. Dabei ist V das 8-10-fache der Blechdicke.

Diese Kraft hängt mit der Materialstärke zusammen, Biegeradius, V-Nut-Breite und erforderliche Biegelänge.

Auf dem Etikett gewöhnlicher Abkantpressen finden sich Berechnungsformeln. Für gewöhnlichen kohlenstoffarmen Stahl lautet die Formel normalerweise wie folgt:

Biegekraft = 65 × Blechdicke^2 (in cm) × Blechbreite (in cm) / (8 bis 10 mal die Blechdicke in cm).

Die Berechnungsmethode ist in zwei Fälle unterteilt, und die spezifische Analyse ist wie folgt:

Die Berechnungsformel lautet:

L = 0,5π × (R + K-Koeffizient × T) × (θ / 90)

L: Länge des Blechs nach dem Entfalten R: Innenradius der Biegung T: Materialstärke θ: Biegewinkel K-Koeffizient: Eine Konstante, die durch die Position des Neutrums bestimmt wird Biegelinieder von 0 bis 1 reicht und den Dehnungswiderstand des Materials beim Biegen darstellt.

Unter BlechdesignDie übliche Berechnungsformel für die Abflachung von Blechen basiert auf dem K-Koeffizienten. Die Beziehung zwischen dem K-Koeffizienten und dem Y-Koeffizienten ist:

Y-Koeffizient = (π / 2) × K-Koeffizient.

Der Biegekoeffizient hängt von verschiedenen Faktoren wie der Blechdicke, dem Biegewinkel, dem Biegeradius, den Ober- und Unterwerkzeugen der Biegemaschine und der Länge der Biegeteile ab. In der Regel werden empirische Werte verwendet, da der herkömmliche Standardalgorithmus den Verschleiß der Ausrüstung nicht berücksichtigt. Der Koeffizient ändert sich bei unterschiedlichen Blechdicken, Biegewinkeln und Materialien.

Zum Beispiel beträgt der Koeffizient einer 90-Grad-Biegung für 1 mm kaltgewalztes Blech 1,82 mm, während er für 2 mm kaltgewalztes Blech 3,5 mm beträgt. Der Koeffizient für 90 Grad beträgt 1 mm, 60 Grad beträgt 1/2 mm und 45 Grad beträgt 1/3 mm. Wenn der Biegewinkel weniger als 30 Grad beträgt, darf er nicht abgezogen werden oder es darf ein Abzug von 0,5 mm vorgenommen werden, abhängig von der Blechdicke.

Der Biegeradius wirkt sich ebenfalls auf den Koeffizienten aus und hängt mit der Abkantmaschine zusammen. Eine Standard-Single-V- oder -Doppel-V-Maschine kann in den meisten Fällen eingesetzt werden, aber wenn ein Kunde einen kleineren oder größeren Biegeradius benötigt, sollte dies im Detail analysiert werden. Wenn der Radius zu klein ist, Nuten kann vor dem Biegen verwendet werden. Ist der Radius zu groß, kann eine segmentierte Biegung oder die Verwendung eines entsprechenden Radiusstempels an der oberen Matrize verwendet werden.

Beachten Sie, dass Maschinen und Ausrüstung eine wichtige Rolle spielen. Eine Abkantpresse, die schon lange im Einsatz ist, kann 1,5 mm starken Edelstahl nicht über 1 m mit einem 8-mm-Unterwerkzeug biegen.

Der Biegekoeffizient von kaltgewalztem Stahlblech hängt eng mit dem Biegeradius zusammen, und es gibt spezifische Berechnungsformeln. Der Biegekoeffizient (z) von Edelstahlblech beträgt das 0,2- bis 0,3-fache der Dicke (T), im Allgemeinen das 0,25-fache der Dicke (T).

| Dicke | Koeffizient |

|---|---|

| 0.5 | 0.2 |

| 0.8 | 0.3-0.4 |

| 1 | 0.4 |

| 1.2 | 0.5 |

| 1.5 | 0.6 |

| 2 | 0.8 |

| 2.5 | 1.0 |

Wenn t>3,0, ist der Biegekoeffizient 0,3 ~ 0,4t.

Der Biegekoeffizient von Aluminiumplatte beträgt 0,5 T.

Der Biegekoeffizient der Kupferstange beträgt 0,4 t.

Im Allgemeinen nimmt die Länge des dünnen Blechs bei jedem Falzvorgang um zwei Blechdicken zu, obwohl dies je nach Ausrüstung leicht variieren kann. Je breiter die gewählte untere Matrize, desto größer der R-Winkel und desto größer die Längenzunahme. Um genauere Ergebnisse zu erhalten, ist es am besten, einen Test auf dem verwendeten Gerät durchzuführen.

Es gibt drei Gründe, warum die Biegemaschine von der Mitte des Werkstücks abweicht:

Die Gründe dafür, dass sich die hydraulische Abkantpresse nicht auf und ab bewegt, können sein:

Wenn Sie beim Biegen einen präzisen R-Winkel benötigen, empfiehlt sich der Einsatz einer CNC-Abkantpresse. Gewöhnliche Abkantpressen können aufgrund der geringeren Bearbeitungsgenauigkeit zu einem R-Winkel führen. Wenn eine kleine Winkelabweichung akzeptabel ist, kann eine Anpassung des Drucks helfen.

Wenn Sie potenzielle Probleme vermeiden wollen, können Sie sich für Folgendes entscheiden ein CNC Abkantpresse, die mehr kostet. Bei dieser Option können Sie den gewünschten Winkel direkt eingeben.

So bauen Sie den Ölzylinder aus der Abkantpresse aus:

Wenn bei der CNC-Abkantpresse Probleme mit dem Hydrauliksystem oder der Phasenfolge-Schutzschaltung auftreten, kann dies auf eine falsche dreiphasige elektrische Phasenfolge zurückzuführen sein. Sie können versuchen, die Phasenfolge zu ändern, um das Problem zu beheben.

Bei der Vorbereitung der Abkantpresse ist es wichtig, die folgenden Schritte zu befolgen:

Die Außenseite des Blechs kann während des Biegens mit einer Schicht, z. B. einer Kunststofffolie, geschützt werden. Auf der Innenseite kann der Biegewinkel durch Verwendung eines kleineren Stempels verringert werden. Alle während des Prozesses entstandenen Dellen sollten poliert werden, um die Vertiefung zu beseitigen.

Um die Geschwindigkeit während des Biegevorgangs anzupassen, können Sie das Drosselventil am Hydraulikventilblock verändern. Es gibt zwei Möglichkeiten:

Gründe für Druckänderungen während des Betriebs der Abkantpresse:

Es ist normal, dass der Druck während des Betriebs schwankt. Dies ist in der Regel auf eine falsche Druckeinstellung zurückzuführen.

Bei der Einstellung des Drucks sind drei Faktoren zu berücksichtigen:

Wenn die Abkantpresse nicht ansteigt, muss zunächst geprüft werden, ob der elektrische Betrieb normal funktioniert. Ist dies der Fall, liegt die Ursache wahrscheinlich in einer Verstopfung des Überlaufventils, das von Verunreinigungen und Fremdkörpern befreit werden muss.

Alternativ kann das Problem auch in einem blockierten Wegeventil liegen, das ebenfalls gereinigt werden muss.

Eine horizontale Stange schweißen und mit Schrauben befestigen.

Der Biegewinkel eines Kegels ist etwas größer als der eines Zylinders. Der Biegewinkel eines Zylinders wird als 180-360/n berechnet. Wenn zum Beispiel 36 Kanten gefaltet werden, beträgt der Biegewinkel 170 Grad.

(siehe beigefügte Abbildung)

Um einen großen Kreisbogen mit einer Abkantpresse zu biegen, muss ein spezieller Satz von Kreisbogenstempeln und Matrizen angefertigt werden.

Diese Form kann nur einen festen Radius aufnehmen, daher gibt es bestimmte Anforderungen an die Zeichnung.

Nicht alle Bogenabmessungen können mit dieser Form erfüllt werden, so dass die Blechkonstrukteure die Blechteile auf der Grundlage der verfügbaren Form konstruieren müssen.

Normalerweise hat die Abkantpresse einen Abwärtshub, der sich verlangsamt, wenn sie sich dem Werkstück nähert. Dann beginnt sie mit einer langsameren Geschwindigkeit zu biegen, wenn sie unter Druck steht.

Ist die Biegekraft unzureichend, was zu Schwierigkeiten beim Biegen führt, kann der Grund dafür in der Materiallänge, der Werkstückdicke oder dem Maschinendruck liegen. Diese Faktoren sollten sorgfältig geprüft werden.

Beim Einsatz einer Abkantpresse ist es wichtig, je nach Maschinentyp festzustellen, ob die Geschwindigkeit über den Ventildurchmesser oder das System gesteuert wird.

Unabhängig vom Maschinentyp ist es möglich, die Geschwindigkeit durch leichtes Arretieren der Führungsschiene zu verlangsamen.

Die Prüfung auf interne Lecks in einer Abkantpresse ist relativ einfach. Setzen Sie die Maschine unter Hydraulikdruck. Wenn nach 15 Minuten Öl in den Hohlraum fließt und durch diesen zurückkehrt, ist die Rücklaufleitung sehr heiß.

Um mechanische Probleme auszuschließen, drücken Sie den Ventilkopf des Umschaltventils mit einem Schraubendreher nach unten, um die ordnungsgemäße Funktion zu überprüfen.

Überprüfen Sie außerdem den Druck des Stromeinlassventils, das den Druck von hoch auf niedrig reduziert.

Wenn mechanische Ursachen ausgeschlossen werden können, liegt das Problem wahrscheinlich bei der Ventilgruppe.

Sicherstellung des ordnungsgemäßen Betriebs der Abkantpresse:

Wenn der Standardstempel eine bestimmte Position nicht vermeiden kann, empfiehlt es sich, eine Schwanenhalsstanzewie in Abbildung (1) dargestellt, um die Position zu vermeiden.

Wenn der Schwanenhalsstempel die Position jedoch immer noch nicht umgehen kann, kann ein zusätzliches Verfahren erforderlich sein. Dies kann geschehen, indem zunächst eine Dichtung entlang der Biegelinie gedrückt wird, wie in Abbildung (2) dargestellt.

Um bessere Biegeergebnisse zu erzielen, wird empfohlen, das Material in einem bestimmten Winkel zu biegen, um eine Kollision mit der Klinge zu vermeiden, und dann die Kante auf 90 Grad zu drücken, wie in Abbildung (3) gezeigt.

Im Allgemeinen kann das Prägeverfahren für Biegungen verwendet werden, die nicht in einem Arbeitsgang abgeschlossen werden können. Dies ermöglicht eine bessere Ausbildung der Biegelinie während der zweiten Biegung und verringert das Risiko von Biegeabweichungen oder einer schlechten Kontrolle des Biegewinkels. Dieses Verfahren sollte jedoch nach Möglichkeit vermieden werden, da es nicht die gleichen Ergebnisse wie das direkte Biegen bietet und zu Größen- und Winkelabweichungen führen kann.

Die Abkantpresse kann auch verwendet werden, um die Kante des Werkstücks zu pressen, indem es zunächst auf 30 Grad gebogen und dann mit einem flachen Stempel gepresst wird. Es wird jedoch allgemein empfohlen, die Abkantpresse nicht zum Säumen der Kante zu verwenden, da die Stanzpresse in der Regel bessere Ergebnisse liefert.

Während des Biegevorgangs können die Größe des Werkstücks und das Biegemesser Störungen verursachen, und bei größeren Werkstücken kann die Abkantpresse selbst die Biegung beeinträchtigen. Daher ist es wichtig, bei der Konstruktion die Biegefreundlichkeit und Machbarkeit zu berücksichtigen.

Das Biegen ist ein entscheidender Prozess, der sich stark auf die Qualität des Endprodukts auswirkt, und viele Qualitätsprobleme entstehen durch eine schlechte Kontrolle der Biegegröße. Besondere Aufmerksamkeit sollte dem Biegen im Entwurfsprozess gewidmet werden, um die Stabilität der Qualität während der Massenproduktion zu gewährleisten.

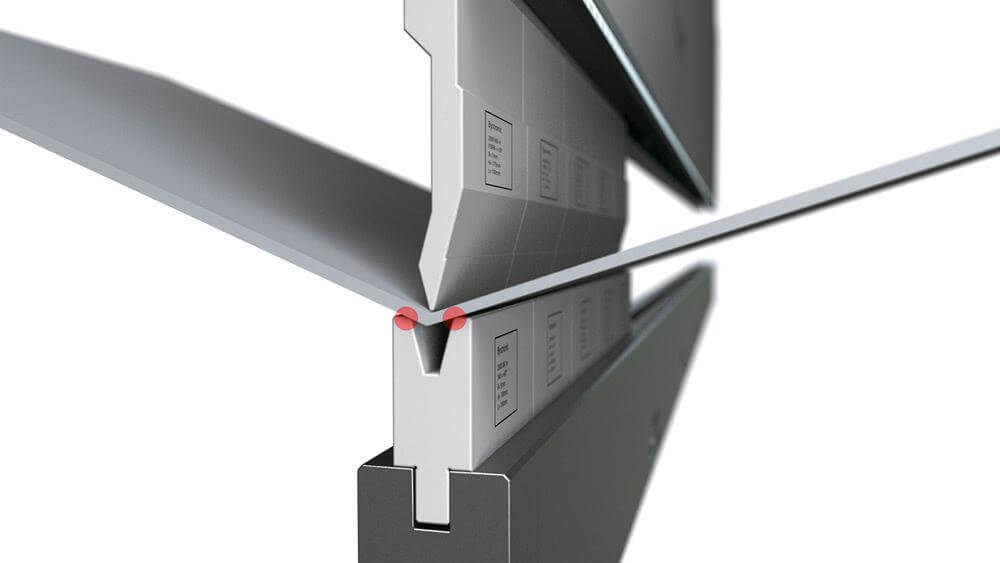

Die Größe der Biegung ist durch die Blechdicke begrenzt und hängt mit der unteren Matrize zusammen. Es wird empfohlen, für die untere Matrize eine V-Öffnung mit der 6-fachen Blechdicke zu wählen, um einen möglichst gleichmäßigen Biegekoeffizienten zu erreichen.

Die Schlitze werden im Allgemeinen auf der Grundlage der äußeren Breite des Schlitzes klassifiziert, wie in Abbildung (4) dargestellt, und werden als #6- bzw. #10-Schlitze bezeichnet.

Wenn jedoch eine ausreichend kleine Rille zum Biegen gewählt wird, kann es leicht zu Eindrücken kommen. Im Allgemeinen ist die Vertiefung unterhalb der #6-Nut offensichtlich. Einerseits beeinträchtigt sie das Erscheinungsbild, andererseits kann sie leicht rosten, weshalb sie bei der Konstruktion berücksichtigt werden sollte.

Wie in der Abbildung zu sehen ist, muss bei der Nut #10 der Abstand zwischen der Biegelinie und der Positionierungskante vor dem Biegen größer als 5,0 mm sein. Bei der Nut #4, der kleinsten Werkzeugnut, sollte der Abstand von der Biegelinie zur Positionierkante größer als 2,0 mm sein. Der Schlitz #4 wird meist für dünne Bleche (weniger als 1,2 mm) verwendet, da die Verwendung für dicke Bleche dazu führen kann, dass der Druck zu hoch und die Nut zu klein ist, was zum Bersten der Messernut führt.

Beim Biegen von 1,0-mm-Blechen sollte die Biegekante größer als 3,5 mm sein, um eine Eindrückung zu vermeiden. Bei 1,5 mm dicken Blechen sollte die Biegekante größer als 5,0 mm sein und bei 3,0 mm dicken Blechen sollte die Biegekante größer als 12 mm sein. Diese Überlegungen sollten während des Entwurfsprozesses berücksichtigt werden.

Im eigentlichen Biegeprozess können verschiedene Probleme auftreten, und die Auswirkungen des Biegens auf andere Prozesse sollten berücksichtigt werden. Spezifische Probleme sollten analysiert und der Prozess entsprechend gestaltet werden. Die Zulieferer können bei Bedarf auch spezielle Biegewerkzeuge herstellen. Wenn die Form der Werkzeuge jedoch ungewöhnlich ist oder die Krümmung größer ist, wird dies unweigerlich die Steifigkeit des Fräsers beeinträchtigen und seine Lebensdauer verringern.

Auf jeden Fall, wie unten gezeigt:

Die Betriebsumgebung einer Abkantpresse ist sehr spezifisch und wirkt sich auch kontinuierlich auf die Alterung der Maschine aus. Die CNC-Abkantpresse hat bestimmte Temperaturanforderungen an den Arbeitsraum. Ist die Temperatur zu hoch, führt dies zur Überhitzung des Motors und zum Stillstand der Maschine. Ist die Temperatur zu niedrig, führt dies zu einer niedrigen Öltemperatur und zu unzureichendem Druck. Darüber hinaus erzeugt die CNC-Abkantpresse während des Betriebs eine erhebliche Menge an Metallstaub, der sich auf die Effizienz der hydraulischen Komponenten auswirkt und indirekt die Stabilität der CNC-Abkantmaschine beeinträchtigt.

Stellen Sie den Hub des Zylinders ein, indem Sie die oberen und unteren Begrenzungen an der Seitenwand verstellen.

Blechmaterial: 1-3mm, die Rillenbreite sollte 4-6 mal die Dicke des Materials betragen.

Für dickes Blech: 4-10 mm, die Nutbreite sollte das 8-10-fache der Materialstärke betragen.

Eine kleinere Nutbreite führt zu einem kleineren R-Winkel nach dem Biegen und erfordert mehr Biegedruck. Umgekehrt führt eine größere Nutbreite zu einem größeren R-Winkel und erfordert weniger Biegedruck.

Die Wahl der Nutbreite sollte sich an der Tonnage und den Verarbeitungsanforderungen der gewählten Abkantpresse orientieren, die eher auf Branchenerfahrungen als auf Industrienormen beruhen.

Wenn die SPS gesperrt ist, müssen Sie sich wahrscheinlich an den Hersteller wenden, um sie zu entsperren. Das ursprüngliche Werk sollte in der Lage sein, diesen Service anzubieten. Falls nicht, kann ein Systemwechsel problematisch sein, da die ursprünglichen Parametereinstellungen möglicherweise nicht mit dem neuen System kompatibel sind.

Der Radius der Platte Metall-Biegen wird durch verschiedene Faktoren wie Blechdicke, Material, Radius der oberen und unteren Biegestempel, Biegedruck und Arbeitstemperatur bestimmt. Der Biegedruck, der nur durch die Blechdicke und die Kerbenbreite der unteren Biegematrize bestimmt wird, beeinflusst die Änderung des Biegeradius. Der Einfluss des Biegeradius kann durch die Begrenzung relevanter Faktoren auf der Grundlage der Anforderungen stabilisiert werden.

Es wurde festgestellt, dass der Biegeradius umso größer ist, je dicker das Material ist. Dies liegt daran, dass dickere Bleche einen größeren Biegedruck und eine größere Kerbe im unteren Biegestempel erfordern. Das Material wirkt sich ebenfalls auf den Biegeradius aus, hat aber in der Praxis wenig Einfluss. Für verschiedene Materialien können eigene Biegefaktortabellen erstellt werden.

Je dicker das Blech ist, desto widerstandsfähiger ist es gegen Biegeverformung, was eine Anpassung des Drucks erfordert. Der Biegedruck kann jedoch nicht unbegrenzt erhöht werden und muss auf ein angemessenes Niveau eingestellt werden. Der Biegedruck ist direkt proportional zur Blechdicke und umgekehrt proportional zur Kerbenbreite des unteren Biegestempels.

In der Praxis wird die Blechdicke festgelegt, und die Kerbenbreite der unteren Matrize wird auf der Grundlage der Dicke ausgewählt. Daher ist der Biegedruck, der durch andere Faktoren bestimmt wird, konstant, und der Biegeradius muss den Druckfaktor nicht berücksichtigen.

Rostfreier Stahl 304 ist eine japanische Marke, die dem 00Cr19Ni10 in China entspricht. Er gehört zur Familie der austenitischen nichtrostenden Stähle.

Die Spannungsarmglühung von austenitischem rostfreiem Stahl ist ein Wärmebehandlungsverfahren, das die Eigenspannung das nach der Kaltbearbeitung oder dem Schweißen auftritt. Zum Anlassen wird der Stahl in der Regel auf 300 bis 350 °C erhitzt.

Bei Stählen, die keine stabilisierenden Elemente wie Ti und Nb enthalten, sollte die Erhitzungstemperatur 450°C nicht überschreiten, um die Ausscheidung von Chromkarbiden und interkristalline Korrosion.

Bei ultrakohlenstoffarmen sowie Ti- und Nb-legierten nichtrostenden Stählen, die kalt bearbeitet oder geschweißt wurden, ist es notwendig, sie bei 500 bis 950 °C zu erhitzen und dann langsam abzukühlen, um Spannungen zu beseitigen. Dieses Verfahren kann die Wahrscheinlichkeit von interkristalliner Korrosion verringern und die Beständigkeit des Stahls gegen Spannungskorrosion verbessern.

Wenn Sie also 304 spannungsfrei machen wollen, liegt der ideale Temperaturbereich zwischen 300 und 350 °C, mit einer allgemein empfohlenen Zeit von 1,5 bis 2,5 Stunden pro 100 mm des effektiven Querschnitts.

Was Ihre Frage nach dem Abbau von Spannungen nach dem Biegen betrifft, so halte ich das nicht für notwendig. Biegen verursacht bei austenitischem nichtrostendem Stahl keine strukturellen Veränderungen, und nach der Verformung bleibt keine Eigenspannung übrig. Sie können ihn ohne Spannungsabbau geradebiegen.

Es gibt verschiedene Sicherheitsmaßnahmen für Abkantpressen, darunter Sicherheitslichtvorhänge, Sicherheitsgitter und Laserschutz. Am häufigsten wird jedoch der Sicherheitslichtvorhang verwendet, da er flexibel und einfach zu bedienen ist. Arten von Presse Bremsmaschinen.

1. Einstellung der Maschine:

Um den Hub des Stempels entsprechend der Dicke der gefalzten Platte und der V-förmigen Öffnungsgröße der unteren Matrize einzustellen, drücken Sie die Auf- und Ab-Tasten auf dem Schaltkasten, um den kleinen Motor vorwärts und rückwärts zu steuern, um die Ausfahrlänge des Steuerkolbens zu erreichen. Der Hub des Stempels wird kontrolliert und es gibt Anzeigen neben dem Ölzylinder. Hinweis: Der Stößel muss sich im oberen Totpunkt befinden (d. h. auf den Fahrschalter drücken), damit die Einstellung wirksam ist.

2. Obere Grenze der Ram-Einstellung:

Wenn der Stößel hochfährt, berührt er den Fahrschalter und bleibt in der gewünschten Position, wodurch der Leerweg des Stößels verringert und die Produktivität verbessert wird. In der Spezifikation "Kontinuierlich" kann auch ein Befehl für eine kontinuierliche Aktion erteilt werden.

3. Langsame Wirkung der Stößelverstellung:

Wenn sich der Stößel nach unten bewegt, berührt der untere Endblock den Wegschalter, wodurch sich der Stößel langsam bewegt.

4. Einstellung des Stempel- und Matrizenspaltes:

Messen Sie den Abstand zwischen dem Stempel und der Matrize, wenn sich der untere Teil des Stempels der V-Form der unteren Matrize nähert, und korrigieren Sie dann den Hubabstand des Stempels.

5. Einstellung des Biegewinkels des Werkstücks:

Der Stößel und der Arbeitstisch der Maschine können sich während des Betriebs durchbiegen, wodurch der mittlere Winkel des Werkstücks größer ist als der Winkel an den beiden Enden. Stellen Sie die Schrauben der Arbeitsplatte fein ein, um sicherzustellen, dass der Winkel des Werkstücks gleichmäßig ist. Diese Funktion wurde werksseitig eingestellt und muss im Allgemeinen nicht weiter angepasst werden.

6. Einstellung des Biegedrucks:

Überprüfen Sie die Tabelle oder berechnen Sie den Tonnage-Druck der gefalzten Platte anhand der Druckformel und stellen Sie dann das Handrad des Fernregelventils so ein, dass der Druck etwas höher ist als die Tonnage der gefalzten Platte, um die unnötige Belastung der Maschine zu verringern.

7. Einstellung der Parallelität zwischen dem Boden der Ramme und dem Arbeitstisch:

Wenn nach längerem Gebrauch der Maschine festgestellt wird, dass die Biegewinkel an beiden Enden des Werkstücks nicht übereinstimmen, stellen Sie den Einstellblock am unteren Ende des Ölzylinders so ein, dass die Unterseite des Stößels parallel zum Arbeitstisch bleibt.

Im Allgemeinen wird der Hydraulikzylinder demontiert und der Dichtungsring ausgetauscht. Die Endabdeckungen an beiden Enden des Hydraulikzylinders werden normalerweise auf zwei Arten montiert. Der größere Hydraulikzylinder verwenden meist Flanschplatten. Um den Zylinderdeckel zu entfernen, schrauben Sie mehrere Bolzen auf den mittleren Zylinderblock, entfernen die Bolzen und ziehen ihn langsam heraus. Bei kleineren Hydraulikzylindern sind der Zylinderkörper und -kopf mit einem Gewinde versehen, und der drehbare Enddeckel kann vom Zylinderkörper entfernt werden. Wenn Sie mit dem Hydraulikzylinder nicht vertraut sind, ist es ratsam, ihn von einer anderen Person handhaben zu lassen, da bei unsachgemäßer Handhabung während der Demontage und Montage der Dichtungsring und die Innenfläche leicht beschädigt werden können.

Wenn die Spiegel-Edelstahl Wenn eine Platte zerkratzt ist, kann man sie mit geeigneten Methoden reparieren. Als Hersteller von polierten Blechen aus nichtrostendem Stahl stellen die Kunden oft ähnliche Fragen.

Wenn der Kratzer nicht tief ist, kann er in der Regel während der Behandlung geglättet werden. Spiegelpolieren durch Verlangsamung der Geschwindigkeit der Vorschubwalze und Absenken des Mahlkopfes.

Es gibt zwei Arten von Kratzern auf spiegelndem rostfreiem Stahl: solche, die vor der Bearbeitung auftreten, und solche, die nach der Spiegelbearbeitung auftreten.

Handelt es sich um einen Kratzer der ersten Art, muss die Schwere des Kratzers beurteilt werden. Wenn die Kratzerfläche und -tiefe die Akzeptanzgrenze des Kunden für den Effekt des Endprodukts überschreiten, sollten die geeigneten Platten neu ausgewählt werden. Es ist wichtig, vor der Bearbeitung der Platten zu beurteilen, ob die Endprodukte den Kundenanforderungen entsprechen, da dies Zeit und Geld sparen kann.

Punktuelle Kratzer, unabhängig von ihrer Tiefe, können repariert werden durch Argon-Lichtbogenschweißen und dann mit einer Poliermaschine poliert. Nach dem Polieren können sie zweimal (oder öfter) bearbeitet werden durch Spiegelpolieren Geräte, die dieses Problem lösen können.

Lineare Kratzer oder Schrammen sind relativ schwierig zu behandeln. Flache Kratzer können durch Verlangsamung der Vorschubwalzengeschwindigkeit und Absenken des Schleifkopfes behoben werden. Tiefe Kratzer sind nicht leicht zu beheben. Es wird empfohlen, Kratzer bei der Bearbeitung und dem Schneiden von Spiegelplattenmaterialien zu vermeiden.

Großflächige Kratzer können je nach Kratzertiefe in zwei Typen unterteilt werden, und die Behandlungsmethode ist dieselbe wie bei punktuellen Kratzern.

Ist der Kratzer vom zweiten Typ, ist er schwieriger zu behandeln. Es wird empfohlen, die Möglichkeit von Kratzern auf dem Spiegelpaneel zu verringern oder zu vermeiden, indem eine Schutzfolie verwendet wird, das Paneel mit einem Holzrahmen verpackt wird, oben und unten Papp- oder Kunststoffplatten angebracht werden, das gesamte Paneel mit wasserfestem Papier umwickelt wird und auf dem Paneel oder der Verpackungsoberfläche der Hinweis "Paneel schützen, nicht zerkratzen" angebracht wird.

Das fertige hochglanzpolierte Edelstahlblech mit Kratzern kann mit den oben genannten Methoden repariert werden. Wenn Halbzeuge mit spiegelnder Oberfläche Kratzer aufweisen, sollten verschiedene Poliergeräte, wie z. B. eine handgeführte Poliermaschine mit austauschbaren Polierscheiben, verwendet werden, um bessere Reparaturergebnisse zu erzielen.

Die Genauigkeit einer bekannten Abkantpresse kann innerhalb von ±0,5 mm gehalten werden, während die einer Servo-Abkantpresse etwa ±0,1 mm beträgt, was 10 Drähten entspricht.

Die Mindestbiegemaße der verschiedenen Abkantpressen sind in der nachstehenden Tabelle aufgeführt:

| Dicke | Unterer Stumpf(V) | Mindestmaß der ersten Biegung | Mindestabmessung der zweiten umgekehrten Biegung |

|---|---|---|---|

| 0,5 mm | 6 | 4mm | 4mm+t |

| 0,8 mm | 6 | 4mm | 4mm+t |

| 1,0 mm | 6 | 5 mm | 5mm+t |

| 1,2 mm | 8 | 5,5 mm | 5,5 mm+t |

| 1,5 mm | 12 | 8,5 mm | 8,5 mm+t |

| 2,0 mm | 16 | 11mm | 11mm+t |

| 2,3 mm | 16 | 12mm | 12mm+t |

| 2,5 mm | 20 | 14mm | 14mm+t |

| 3,0 mm | 25 | 17,5 mm | 17,5 mm+t |

Stellen Sie im Allgemeinen die Zeit des Zeitrelais ein.

Die elektro-hydraulische Servo-Synchron-CNC-Abkantpresse ist eine neue Art von Abkantmaschine. In diesem Leitfaden werden die Grundlagen für die Auswahl einer geeigneten Abkantpresse und einige zu berücksichtigende Faktoren vorgestellt.

Schritte:

Anmerkungen:

Wenn Sie einen Halbkreis falten möchten, benötigen Sie eine spezielle Halbkreisform. Wenn Sie keine haben, können Sie sowohl eine obere als auch eine untere Form entwerfen und herstellen.

Der Mindestbiegeradius muss bei der Konstruktion der Biegung berücksichtigt werden. Bei typischen Materialien entspricht der Radius der Blechdicke. Bei Materialien mit geringer Plastizität sollte der Radius entsprechend vergrößert werden.

Was Sie wissen müssen, ist der R-Wert auf der neutralen Achse. Die neutrale Achse ist nach innen geneigt. Wenn sie gerundet ist, muss es der innere R-Wert sein.

Im Allgemeinen beträgt die neutrale Achse der SPCC-Platte 0,445 t von innen nach außen. Der innere R-Winkel kann nicht berechnet werden. Dies hängt von Ihrem Biegewerkzeug ab. Verschiedene Biegewerkzeuge haben unterschiedliche innere R-Werte, die nur als ähnlich angesehen werden können.

Biegewerkzeuge können in scharfe Stempel und Radiusstempel unterteilt werden.

Für Präzision Blechbiegenkann die Berechnung nach Abrundung wie folgt durchgeführt werden: Innenradius A + Innenradius B + 0,35T = Ungefaltetes Maß C.

Der Biegeradius der einzelnen Materialstärken ist unterschiedlich, aber der Standardradius im System ist auf 1 mm eingestellt. Es ist wichtig, den Kurvenabzug jedes Mal manuell. Um die Daten der einzelnen Bleche zu berechnen, kann man sich auf die Biegezugabe Tabelle. Es ist jedoch wichtig zu beachten, dass diese Berechnungen Erfahrung und Wissen über Blechverarbeitung Technologie.

Die Genauigkeit der Berechnungen aus der Biegekoeffiziententabelle ist nicht garantiert. Nur diejenigen, die sich mit Formen auskennen und mit verschiedenen Biegungen umgehen können, können die Abwicklungsgröße genau berechnen. Die Software simuliert die ideale Biegung mit konstanter Dicke, aber in Wirklichkeit nimmt die Dicke während des Biegens ab. Der voreingestellte Radius für die Materialdicke kann entweder auf 1 oder 0,5 gesetzt werden, basierend auf früheren Einstellungen und ist möglicherweise nicht sinnvoll.

Bei der Konstruktion von Blechteilen sollte der Wert individuell auf der Grundlage von Erfahrungswerten oder anhand der Biegekoeffiziententabelle eingestellt werden. Das System stellt automatisch den zuletzt eingestellten Wert ein.

Gemeinsame Biegezugabe Tabelle

| Material | Dicke | V Schlitz | Winkel | Biegezugabe | |

|---|---|---|---|---|---|

| Stahlplatte, fingerabdruckresistent Blech, Aluminium verzinktes Blech | 1 | 8(30°) | 30 | 0 | |

| 45 | 0.5 | ||||

| 60 | 1 | ||||

| 75 | 1.4 | ||||

| 7 | 90 | 1.8 | |||

| 105 | 1.2 | ||||

| 120 | 0.8 | ||||

| 135 | 0.5 | ||||

| 150 | 0.3 | ||||

| 165 | 0.2 | ||||

| 1.2 | 8(30°) | 30 | 0.2 | ||

| 45 | 0.7 | ||||

| 60 | 1.1 | ||||

| 75 | 1.7 | ||||

| 7 | 90 | 2 | |||

| 105 | 1.4 | ||||

| 120 | 1 | ||||

| 135 | 0.6 | ||||

| 150 | 0.4 | ||||

| 165 | 0.2 | ||||

| 1,5(Ist 1,4) | 8(30°) | 30 | 0.5 | ||

| 45 | 0.9 | ||||

| 60 | 1.4 | ||||

| 75 | 1.9 | ||||

| 10 | 90 | 2.6 | |||

| 105 | 1.8 | ||||

| 120 | 1.2 | ||||

| 135 | 0.8 | ||||

| 150 | 0.5 | ||||

| 165 | 0.2 | ||||

| Stahlplatte | 2 | 12(30°) | 30 | 0.6 | |

| 45 | 1.3 | ||||

| 60 | 1.9 | ||||

| 75 | 2.5 | ||||

| 12 | 90 | 3.5 | |||

| 105 | 2.4 | ||||

| 120 | 1.6 | ||||

| 135 | 1.1 | ||||

| 150 | 0.7 | ||||

| 165 | 0.3 | ||||

| 2,5(Ist 2,4) | 12(30°) | 30 | 1.2 | ||

| 45 | 1.8 | ||||

| 60 | 2.4 | ||||

| 75 | 3.2 | ||||

| 16 | 90 | 4.4 | |||

| Stahlplatte | 2,5(Ist 2,4) | 16 | 105 | 3 | |

| 120 | 2.1 | ||||

| 135 | 1.3 | ||||

| 150 | 0.8 | ||||

| 165 | 0.4 | ||||

| 3(Ist 2.9) | 57°die | 60 | 2.9 | ||

| 75 | 3.8 | ||||

| 18 | 90 | 5.2 | |||

| 105 | 3.6 | ||||

| 120 | 2.4 | ||||

| 135 | 1.6 | ||||

| 150 | 1 | ||||

| 165 | 0.5 | ||||

| Stahlplatte | 4(Ist 3.9) | 25 | 90 | 6.7 | |

| 105 | 4.8 | ||||

| 120 | 3.3 | ||||

| 135 | 2.2 | ||||

| 150 | 1.3 | ||||

| 165 | 0.6 | ||||

| 4.5(Ist 4.3) | 25 | 90 | 7.3 | ||

| 105 | 5.2 | ||||

| 120 | 3.5 | ||||

| 135 | 2.4 | ||||

| 150 | 1.4 | ||||

| 165 | 0.7 | ||||

| 5(Ist 4.8) | 40 | 90 | 9 | ||

| 105 | 6.5 | ||||

| 120 | 4.3 | ||||

| 135 | 2.8 | ||||

| 150 | 1.7 | ||||

| 165 | 0.8 | ||||

| 6 | 40 | 90 | 10 | ||

| 105 | 7.4 | ||||

| 120 | 5 | ||||

| 135 | 3.3 | ||||

| 150 | 2 | ||||

| 165 | 0.9 | ||||

| Gefräste Aluminiumplatte | 1.2 | 7 | 90 | 1.5 | |

| 1.5 | 10 | 90 | 2 | ||

| Stahlblech, verzinktes Aluminiumblech | Doppelschicht 1.5 | 18 | 90 | Inneres 2,6 | Äußeres 3,4 |

| Doppelschicht 2 | 25 | 90 | Inneres 3.2 | Äußeres 4.1 | |

| PVC | 3 | 15(30°) | 90 | 5 | |

Die Biegezugabe-Tabelle gilt für das entsprechende Material, die Materialstärke und den Winkel.

Wenn die Materialstärke und der Winkel in der Tabelle nicht erfüllt sind, kann die folgende Tabelle zur Berechnung verwendet werden:

die Biegezugabe des entsprechenden Winkels = Materialstärke * Vielfaches des entsprechenden Winkels 2,65-2,4

| Winkel | Vielfaches der Materialstärke |

|---|---|

| 60 | 1 |

| 65 | 1.1 |

| 70 | 1.3 |

| 75 | 1.5 |

| 80 | 1.6 |

| 85 | 1.7 |

| 90 | 1.8 |

| 95 | 1.6 |

| 100 | 1.4 |

| 105 | 1.2 |

| 110 | 1.1 |

| 115 | 1 |

| 120 | 0.8 |

| 125 | 0.7 |

| 130 | 0.6 |

| 135 | 0.55 |

| 140 | 0.5 |

| 145 | 0.3 |

| 150 | 0.33 |

| 155 | 0.3 |

| 160 | 0.2 |

| 165 | 0.15 |

| 170 | 0.1 |

| 175 | 0.1 |

Beispiel: Die Materialstärke beträgt 3, das Material ist gewöhnlicher Stahl, der Biegewinkel beträgt 95 Grad, und der entsprechende Biegekoeffizient ist 3 * 1,6 = 4,8.

Nach der Biegezugabe-Tabelle müssen die nicht rechtwinkligen Abmessungen wie folgt markiert und gemessen werden:

Die Biegezugabe-Tabelle ist eine Referenztabelle, die Sie vorher erstellen und in Ihre Zeichnungen einfügen, wenn Sie Blechteile konstruieren. Sie wird automatisch auf der Grundlage der Blechdicke hinzugefügt.

Der K-Faktor wird hauptsächlich für das Biegen von nicht 90 Grad oder für das Biegen von großen Bögen verwendet und kann auf der Grundlage des Biegeabzugs Ihres Blechs, wie er von Ihrer Biegemaschine bestimmt wird, eingestellt werden.

Beim Biegeabzug wird von jeder Biegung ein Maß abgezogen, das auf der Blechdicke und der unteren Matrizenbreite basiert. Wenn Sie beispielsweise eine 2 mm dicke Kühlplatte und eine 16 mm breite untere Matrize haben, würde der Biegeabzug etwa 3,4 mm betragen. Dies kann in den Blechoptionen des Teils, das Sie zeichnen, oder in den Biegeeinstellungen festgelegt werden.

Der K-Faktor wird in der Regel nicht verwendet, ist aber wichtig für Biegungen, die nicht 90 Grad betragen, und für große Bögen, bei denen der Biegeabzug möglicherweise nicht genau ist. Um den K-Faktor zu bestimmen, können Sie ein rechtwinkliges Blechteil zeichnen, den korrekten Biegeabzug einstellen und dann die ausgeklappte Größe messen, nachdem Sie auf "Ausklappen" geklickt haben. Stellen Sie dann einen K-Faktor ein, z. B. 0,25, und vergleichen Sie die Ausdehnungsgröße mit der vorherigen Messung. Wenn sie übereinstimmen, ist der K-Faktor korrekt. Wenn nicht, passen Sie den K-Faktor an, bis die entfaltete Größe mit dem vorherigen Biegeabzug übereinstimmt. Sobald Sie den korrekten K-Faktor haben, notieren Sie ihn und verwenden ihn für Platten derselben Dicke.

Der Fahrregler kann installiert werden.

In der Regel ist eine Abkantpresse mit zwei oder mehr Überströmventilen ausgestattet, die es in zwei Ausführungen gibt: System- und Gegendruckventil. Wenn Sie sich nicht sicher sind, können Sie beide ausbauen und reinigen, aber stellen Sie zunächst sicher, dass das Magnetventil unter Spannung steht. Gehen Sie nicht davon aus, dass die Relais im Schaltschrank nicht funktionieren, wenn Sie Probleme beim Ein- und Ausschalten feststellen. Überprüfen Sie auch den hydraulischen Teil.

3 + 1″ bezieht sich auf zwei Bewegungen der Ölzylinder (2 Achsen), die Hin- und Herbewegung des hinteren Anschlags (1 Achse) und die Hinzufügung eines Bombiersystems (+1 Achse). Das Bombiersystem ermöglicht es dem Hinteranschlag, seine Position beim Niederdrücken der Matrize anzupassen, wodurch die Produktgenauigkeit verbessert wird.

4 + 1″ umfasst einen zusätzlichen hinteren Anschlag, der sich zur Positionierung mit einer zweiachsigen linearen Führungsschiene auf und ab bewegen kann. Diese fortschrittlichen Funktionen sind mit höheren Kosten verbunden, da die Abkantpressen mit Präzisionskomponenten wie Servomotoren, Kugelumlaufspindeln und Linearführungen.

Die Hubgrenze bezieht sich auf den Hubschalter. Wenn er verschoben wurde, können Sie ihn entsprechend einstellen. Wenn er jedoch nicht verschoben wurde, nehmen Sie keine Einstellungen vor.

Die Druckhaltezeit und die Entlastungszeit sind zwei separate Funktionen. Das Druckhaltezeitrelais wird aktiviert, wenn der Stempel den unteren Totpunkt erreicht, um den gewünschten Biegewinkel des Werkstücks zu sichern. Nachdem der Druck gehalten wurde, wird der Entlastungszeitschalter aktiviert, um das Rückschlaggeräusch zu reduzieren.

Elektro-hydraulische Servo-Abkantpresse

Die Hauptzylinder auf beiden Seiten werden synchron durch hydraulische Steuersysteme wie elektrohydraulische Proportional-Servoventile und Rasterlineale gesteuert, die unabhängig voneinander durch CNC geregelt werden. Genaue Daten werden zurückgemeldet, um die Präzision des Stößelvorgangs zu gewährleisten.

Torque-Synchron-Abkantpresse

Eine Torsionswelle verbindet die linke und die rechte Schwingstange und bildet einen Torsionswellen-Zwangssynchronisationsmechanismus, um die synchronisierte Auf- und Abwärtsbewegung der Ölzylinder auf beiden Seiten aufrechtzuerhalten.

Im Allgemeinen werden gewöhnliche Plungerpumpen verwendet, und einzelne Hersteller setzen Zahnradpumpen ein.

Die untere Matrize wird im Allgemeinen hergestellt aus Matrizenstahl. Sie können seine Härte mit einem Härteprüfgerät bestimmen.

Das kleine hydraulische Steuerventil und das Sicherheitsventil können undicht sein. Wenn Ihre Abkantpresse schon mehrere Jahre in Betrieb ist, kann die Alterung des Dichtungsrings im Ölzylinder zu internen Leckagen führen. Ein weiterer zu berücksichtigender Faktor ist, ob das Überlaufventil der Maschine verschoben wurde. Wenn es bis zum Ende gelockert wurde, rutscht es automatisch nach unten. Prüfen Sie außerdem, ob das Drei-Positionen-Vier-Wege-Ventil einstellbar ist. Ist dies der Fall, prüfen Sie, ob es ein Problem mit der Rücklaufsteuerung gibt. Im Allgemeinen sind Maschinen, die schon lange in Betrieb sind, besonders anfällig für interne Leckagen.

Die Methode zum Auswechseln des oberen Stempels:

Legen Sie ein Stück Holz zwischen den oberen Stempel und die untere Matrize und aktivieren Sie die Maschine, um den Stempel nahe an das Holz zu bringen (damit der Stempel nicht herunterfällt).

Lösen Sie die Mehrfachklammern an der Oberseite des Stempels und entfernen Sie die Stempel.

Setzen Sie den neuen Stempel ein, ziehen Sie die Klammern leicht an, aktivieren Sie die Maschine, um den neuen Stempel auf das Holz zu drücken, und ziehen Sie dann die Klammern vollständig an (um eine sichere Verbindung zwischen dem Stempel und den Klammern ohne Spalt zu gewährleisten).

Das Verfahren zum Auswechseln des Unterstempels:

Lösen Sie einfach den Druckblock und setzen Sie dann die Matrize wieder ein.

Es gibt viele Arten von Materialien, wie T10 oder 42CrMound die Härte liegt im Allgemeinen bei HRC45-50.

Der Oberstempel der Abkantpresse ist in einem Bereich von 3 mm um die Schneide herum speziell wärmebehandelt, um die Härte zu erhöhen, aber er nutzt sich mit der Zeit ab. Normaler Verschleiß führt zu einer Abstumpfung und Abrundung der Spitze. Wenn mehrere Stempel gleichzeitig verschlissen sind, besteht kein unmittelbarer Anlass zur Sorge, aber wenn ein einzelner Stempel teilweise verschlissen ist, empfiehlt es sich, mehrere Stempel zusammen zu bearbeiten durch Glühen, Schleifen und Abschrecken. Dies ist jedoch eine schwierige Aufgabe und sollte nicht auf die leichte Schulter genommen werden.

Überprüfen Sie, ob die Werte von Y1 und Y2 gleich sind und ob das gefaltete Werkstück nur um wenige Gewindegänge abweicht. Wenn sie unterschiedlich sind, passen Sie die Referenzpunkte Y1 und Y2 an und nehmen Sie Feineinstellungen vor. Wenn sie gleich sind, stellen Sie den Vierkantbalken mit dem Wert in der Mitte der Klemme ein und lösen Sie die Schraube, bevor Sie Einstellungen vornehmen.

Im Allgemeinen ist die Geradheit der Bearbeitungsfläche des mit der Matrize installierten Stößels nicht hoch, oder der Matrizeneinstellblock kann verformt werden.

Die spezifische Reparatur von Werkzeugrissen hängt von der Größe der Risse ab. Wenn der Riss relativ flach ist, kann durch Flachschleifen eine Schicht der gesamten Schaufelkante entfernt werden. Ist der Riss jedoch tief, kann die Anwendung der Schleifmethode Fragen aufwerfen, ob die Festigkeit des verbleibenden Teils der Schaufelkante dem Biegedruck standhalten kann. Der gebrochene Spalt kann auch durch Argon-Lichtbogenschweißen repariert werden, aber die Härte der Reparatur Schweißmaterial nicht mit dem Originalmaterial übereinstimmen, was die Leistung des Werkzeugs beeinträchtigt.

Es ist wichtig, einen Werkstoff mit hoher Festigkeit, Zähigkeit und guter Verschleißfestigkeit für Kaltarbeitsformenstahl zu wählen. Ein guter Werkstoff ist Cr12MoV, der sich durch gute Gebrauchs- und Verarbeitungseigenschaften auszeichnet, aber relativ teuer ist. Eine weitere Option ist 42CrMo, eine Legierung, die abgeschreckt und vergütet Stahl mit hoher Festigkeit und Zähigkeit, der sich auch bei Temperaturen unter 500 Grad gut verarbeiten lässt.

Im Allgemeinen kann ein Leck im Hydraulikventil auf das Alter Ihrer Maschine zurückzuführen sein. Wenn sie schon mehrere Jahre im Einsatz ist, kann der Dichtungsring im Ölzylinder gealtert sein, was zu Leckagen und Schlupf führt. Außerdem können Sie prüfen, ob das Hydrauliksystem einen niedrigen Ölstand aufweist. Ist dies nicht der Fall, könnte das Problem an der Software liegen, die durch Austausch oder Neuinstallation behoben werden kann.

Der Ventileinsatz ist verklemmt. Reparieren Sie ihn.

Der Unterschied zwischen einem Spitzstempel und einem Schwanenhalsstempel besteht darin, dass Spitzstempel in der Regel für Biegewinkel von 45 Grad oder weniger und für die Bearbeitung von Blechdicken von höchstens 5 mm verwendet werden. Schwanenhalsstempel hingegen werden in der Regel für das Biegen von Werkstücken mit einem großen Radius verwendet. Wenn Sie ein Werkstück mit einem kleineren Radius biegen wollen, müssen Sie einen Spitzstempel verwenden.

Das Problem kann gelöst werden, indem die untere Matrize zur Bearbeitung geschickt und die beiden R-Winkel der unteren Matrize geschliffen werden. V-Nut mit einer Schleifmaschine. Eine andere Lösung besteht darin, eine Antidröhnfolie zu kaufen und sie während des Biegens auf die untere Matrize zu legen, wodurch das Problem der Dellen ebenfalls gelöst werden kann.

Die Wärmebehandlung der Abkantwerkzeug wird in der Regel auf eine Härte von HRC38 bis 42 vergütet und angelassen. Die Matrize der Abkantpresse ist keine Klinge und wird mit langsamer Geschwindigkeit und hohem Druck bearbeitet. Eine zu hohe Härte kann leicht zum Bruch der Matrize führen, daher bedeutet eine hohe Härte nicht unbedingt, dass sie haltbar ist.

Um die Kosten für Abkantwerkzeuge zu berechnen, müssen Sie zunächst das Volumen des Werkzeugs auf der Grundlage seiner Gesamtabmessungen bestimmen (oder es für ein einzelnes Stück berechnen, wenn das Volumen zu klein ist). Berechnen Sie dann das Gewicht und verwenden Sie das Verfahren und die Materialien, um den Preis zu ermitteln. Der Preis für CNC-Abkantwerkzeuge liegt bei etwa 45 Yuan pro Kilogramm, während die Preise für inländische Abkantwerkzeuge bei etwa 25 Yuan pro Kilogramm liegen.

Die üblichen Winkel für den Oberstempel einer Abkantpresse sind typischerweise 85, 86 oder 88 Grad. Ähnlich sind die üblichen Winkel für die untere Matrizenrille einer Abkantpresse typischerweise 85, 86 oder 88 Grad. Der geeignete Winkel kann auch auf der Grundlage des Rückprallwinkels des zu biegenden Materials gewählt werden.

Wenn der obere Stempel zu einem Bogen geformt ist, kann die V-förmige untere Matrize zum Biegen eines Bogens verwendet werden. Es ist auch möglich, sowohl mit dem Stempel als auch mit der Matrize Bögen herzustellen, aber in diesem Fall kann nur eine Bogengröße gebogen werden.

Der Biegewinkel einer Abkantpresse wird durch die numerische Steuerungsebene und die Tiefenpositionierung des elektrohydraulischen Servosystems (Y1- und Y2-Achse) bestimmt. Im Allgemeinen müssen Sie nur das entsprechende Werkzeug aus der Werkzeugbibliothek des Systems auf der Grundlage der Zeichnung auswählen und die Materialart, Länge, Dicke, Biegebreite, den Winkel und andere Parameter eingeben. Das System berechnet dann automatisch das Blechausdehnungsmaß, den R-Winkel, den erforderlichen Druck und die Biegetiefe.

Zur Bedienung wird der Bogen einfach eingezogen und der Fußschalter betätigt. Höherwertige Systeme ermöglichen die Programmierung durch Grafiken. Das System erzeugt auf der Grundlage der Eingabedaten 2D- oder 3D-Schnittgrafiken des Produkts, zeigt die Material- und Werkzeugpositionen an und liefert eine solide Zeichnung des Biegeteils. Der Biegeprozess kann simuliert werden, und der Bediener kann die Anzeige während der Bearbeitung verfolgen, um eine klare und sichere Erfahrung zu machen.

Die Optimierung der Werkzeugstruktur ist von entscheidender Bedeutung, um die maximale Belastbarkeit des Werkzeugs zu erhöhen und die thermische Belastung zu verringern.

Die Effizienz von Änderungen der Profilgröße wirkt sich direkt auf die Lebensdauer des Werkzeugs aus.

Was bestimmt die Lebensdauer von Abkantwerkzeugen?

Berücksichtigen Sie die möglichen Mängel in der Verarbeitungstechnik und die Auswirkungen auf die Belastbarkeit im Betrieb aufgrund der Qualität der Matrizenmaterialund ergreifen Sie die notwendigen Maßnahmen, um eventuelle Mängel in der metallurgischen Qualität auszugleichen und die Lebensdauer des Werkzeugs zu verbessern.

Die Fehler bei der Bearbeitung, Vorbehandlung, Schmieden, Abschrecken, Härten und Oberflächenbehandlung hat einen erheblichen Einfluss auf die Verschleißfestigkeit, den Ausbruchsschutz und die Bruchsicherheit der Matrize.

Zum Beispiel raue Formoberflächen, Restspuren von der Bearbeitung, Mikrorisse vom Erodieren, Oberflächenaufkohlung und Entkohlung während der Wärmebehandlung beeinträchtigt die Belastbarkeit und Lebensdauer des Werkzeugs.

Die Genauigkeit und Steifigkeit der Matrize, die Schmierbedingungen, der Vorbehandlungsstatus des verarbeiteten Materials, die Vorwärm- und Kühlbedingungen, der Zustand der Oberflächenqualität, die Materialhärte, die Dehnung und andere mechanische Eigenschaften der bearbeiteten Teile sowie die Maßgenauigkeit der bearbeiteten Teile wirken sich alle auf die Lebensdauer der Matrize aus.

Dies sind die Faktoren, die die Lebensdauer von Abkantwerkzeugen beeinflussen.

Zu den Oberstempeln gehören u. a. 88°, 86°, 84°, 30° Spitzstempel und 25° Spitzstempel. Es gibt keine spezifischen Vorschriften für den Oberstempel, aber spitze Stempel werden in der Regel zum Biegen dünner Bleche verwendet, während 88°-Stempel für dickere Bleche und 84°-Stempel für gerillte Bleche verwendet werden. Die Wahl des Oberstempels hängt auch von der gewünschten Endform der Biegung ab.

Bei der Wahl zwischen einem geraden Stempel und einem Schwanenhalsstempel gilt es, Kollisionen zu vermeiden. Wenn der Öffnungsabstand des Werkstücks vom Typ C groß ist, kann entweder ein gerader oder ein Schwanenhalsstempel verwendet werden, aber wenn der Öffnungsabstand klein ist, kann nur ein Schwanenhalsstempel verwendet werden.

Wenn die Abkantpresse über eine Biegesimulationsfunktion verfügt, erleichtert dies die Auswahl des Stempels. Im Allgemeinen ist ein 88°-Stempel für eine Blechdicke von 1,5 mm ausreichend.

Die Standardsegmente für 835 mm Würfel sind: 300mm, 200mm, 100mm, 100mm, 40mm, 50mm, 20mm, 15mm, und 10mm.

Das Rosten der Formen ist ein großes Problem für die Hersteller. In diesem Artikel werden wir wirksame Möglichkeiten zur Verhinderung des Rostens von Gussformen erörtern, z. B. die Vermeidung der Lagerung der Gussform in feuchter Umgebung, die Verwendung von Rostschutzmitteln nach dem Abkühlen und die Verwendung von Langzeit-Rostschutzmitteln.

Vorsichtsmaßnahme 1: Nasse Lagerung vermeiden

Wenn die Form über einen längeren Zeitraum in einer feuchten Umgebung gelagert wird, kann es zu Rostbildung kommen, unabhängig davon, wie wirksam der Rostschutz ist. Um dies zu verhindern, ist es wichtig, die Form in einem trockenen und belüfteten Bereich zu lagern.

Vorsichtsmaßnahme 2: Nach dem Abkühlen Rostschutzmittel verwenden

Die Verwendung von Rostschutzmitteln, bevor der Schimmel abgekühlt ist, kann innerhalb weniger Tage zu Rostbildung führen. Der Schimmel nimmt das Wasser aus dem Rostschutzmittel auf, was zu Rost führt. Am besten warten Sie, bis die Form auf natürliche Weise abgekühlt ist, und tragen dann das Rostschutzmittel auf.

Vorsichtsmaßnahme 3: Langzeit-Rostschutzmittel verwenden

Es gibt viele Rostschutzmittel auf dem Markt, darunter Rostschutz Öle und Pulver. Bei einem Langzeit-Rostschutzmittel handelt es sich jedoch um ein spezielles Rostschutzmittel für Formen mit einem allgemeinen Rostschutzzyklus von ein bis drei Jahren. Es kann die Formen in der Fabrik wirksam schützen und unnötige Verluste verringern.

Zusammenfassend lässt sich sagen, dass die Einhaltung dieser Vorsichtsmaßnahmen dazu beitragen kann, das Rosten von Formen zu verhindern und die Sicherheit der Fabrik zu gewährleisten.

Um das Problem des Überlaufventils und der Pumpe zu beheben, überprüfen Sie zunächst die interne Leckage des Hydraulikzylinders. Die Methode ist wie folgt:

Hinweis: Drücken Sie nicht auf die Rücklauftaste und stellen Sie sicher, dass die Ölleitung vollständig abgeklemmt ist, um festzustellen, ob die Leckage vom Ölzylinder oder vom Magnetventil ausgeht.