Stellen Sie sich vor, Ihr Werkstück ist nicht ganz perfekt, und jede Biegung ist nicht so genau, wie Sie es gerne hätten. Warum passiert das, und wie kann man es beheben? Dieser Artikel taucht in die faszinierende Welt der Abkantpressen ein und befasst sich damit, wie hydraulische Bombiereinrichtungen die Durchbiegungskurve des Arbeitstisches beeinflussen. Sie werden die Prinzipien der Durchbiegungskompensation kennenlernen, die Ergebnisse der Finite-Elemente-Analyse untersuchen und die entscheidende Rolle der hydraulischen Kompensationstechnologie verstehen. Am Ende werden Sie wissen, wie Sie präzise Biegungen erzielen und die Leistung Ihrer Maschine verbessern können.

Die Abkantpresse ist die am häufigsten verwendete Biegevorrichtung in der Blechverarbeitung und spielt eine entscheidende Rolle im Prozess.

Die CNC-Abkantpresse ist in der Lage, Biegeteile in verschiedenen Formen herzustellen, die leichter sind als gewalzte Profile und ein ansprechendes Aussehen haben.

Geschweißte Komponenten aus Biegeteilen sind auch 30%-50% leichter als die gleiche Art von Stahlguss. Der Herstellungsprozess ist einfach und die Produktionseffizienz ist hoch.

Allerdings ist der Arbeitstisch des Abkantpresse aufgrund der mangelnden Steifigkeit beim Biegen der Platte zwangsläufig eine elastische Verformung nach unten erfährt.

Infolgedessen erfährt die am oberen Ende des Arbeitstisches installierte Matrize die gleiche Verformung, was zu einer Verringerung der Tiefe der oberen Matrize in den Arbeitsraum führt. Untergesenk und ungleichmäßige Druckverteilung zwischen den Matrizen beim Biegen.

Der Druck an beiden Enden der Matrize in Längsrichtung ist größer als in der Mitte, was zu einer größeren Biegewinkel in der Mitte als an beiden Enden und eine schlechtere Geradheit in der Mitte als an beiden Enden.

Daher ist es notwendig, bei der Konstruktion der Abkantpresse entsprechende Maßnahmen zu ergreifen, um die Biegeverformung auszugleichen oder zu reduzieren.

Zur Untersuchung dieses Phänomens wird eine CNC-Abkantpresse als Forschungsobjekt herangezogen, und es werden die Finite-Elemente-Theorie und experimentelle Tests eingesetzt.

Die Bearbeitungsgenauigkeit der Abkantpresse hängt in erster Linie von der Biegeverformung des Schlittens und des Arbeitstisches ab.

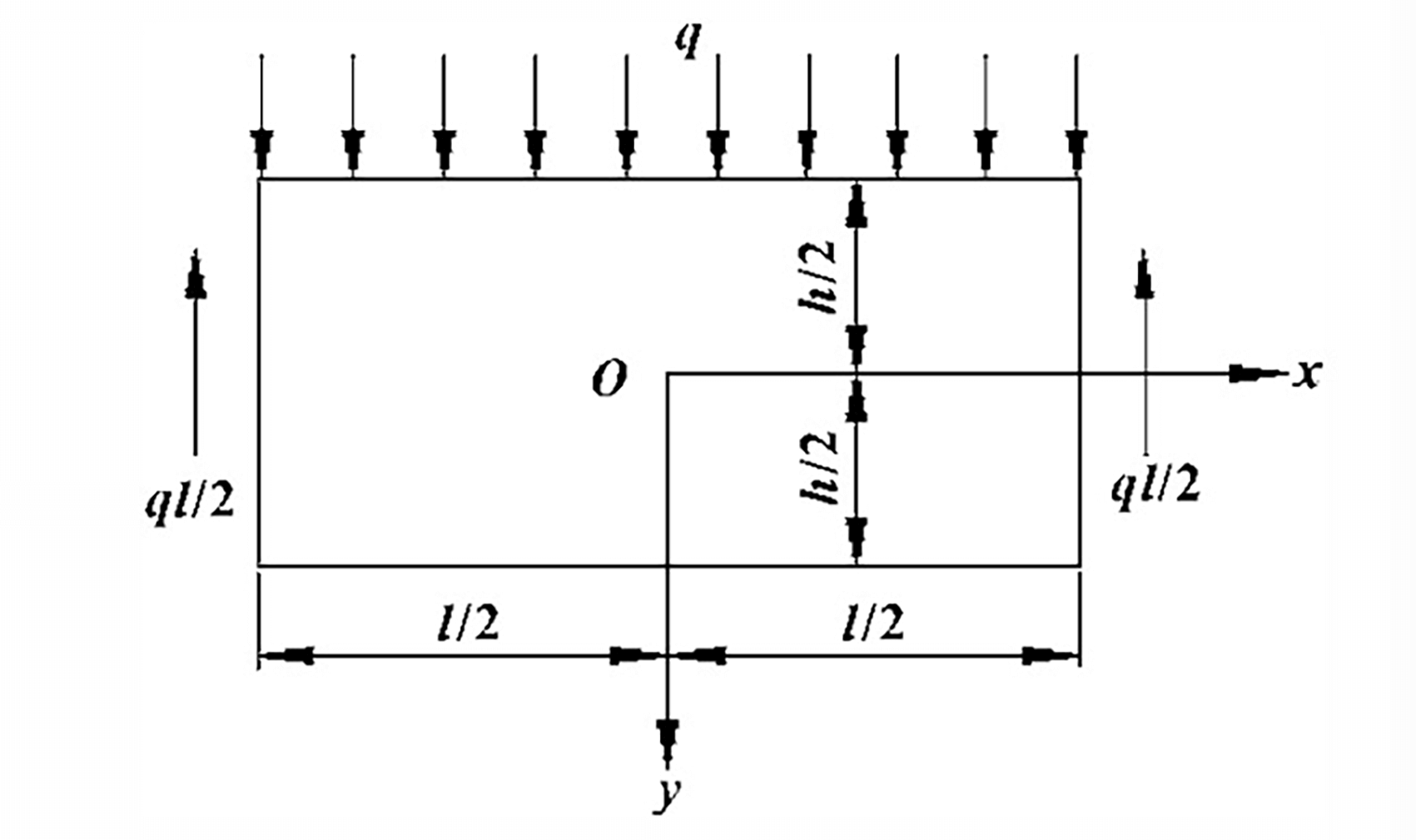

In diesem Abschnitt wird die Verformung des Arbeitstisches anhand der Elastizitätstheorie untersucht. Wir gehen davon aus, dass die Länge und die Höhe des Arbeitstisches l bzw. h betragen und die obere Begrenzung des Arbeitstisches einer gleichmäßigen Belastung g ausgesetzt ist.

Der Arbeitstisch ist an beiden Enden abgestützt, und die Stützreaktion wirkt auf ihn in Form einer in den Abschnitten an beiden Enden verteilten Querkraft. Wir vernachlässigen den geringen Einfluss des Eigengewichts und verwenden die halbinverse Methode zur Lösung der Verformung des Arbeitstisches.

Abbildung 1 veranschaulicht das elastische Modell.

Abb. 1 Gleichmäßige Belastung des Arbeitstisches

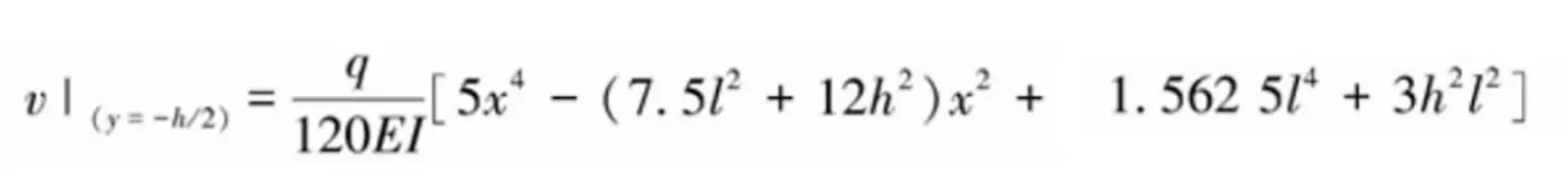

Das Berechnungsverfahren wird im Lehrbuch der elastischen Mechanik ausführlich erläutert. Die Ergebnisse werden direkt dargestellt, und die Verformungskurve der Oberkante der rechteckigen Platte ergibt sich wie folgt:

Aus dem Funktionsausdruck ist ersichtlich, dass die Verformung der rechteckigen Platte eine quadratische Kurve ist. Diese Durchbiegungsverformung ist die Hauptursache für die schlechte Bearbeitungsgenauigkeit der Platte.

Die Biegequalität wird häufig durch die elastische Verformung des Arbeitstisches beeinträchtigt.

Gegenwärtig sind die meisten CNC-Abkantpressen angetrieben, wobei der Arbeitstisch während des Biegevorgangs statisch bleibt. Die in dieser Arbeit untersuchte Abkantpresse ist jedoch eine von oben angetriebene Abkantpresse.

Aufgrund der Struktur und des Übertragungsmodus der Werkzeugmaschine ist es bequemer und einfacher, den hydraulischen Druck des Arbeitstisches zu kompensieren.

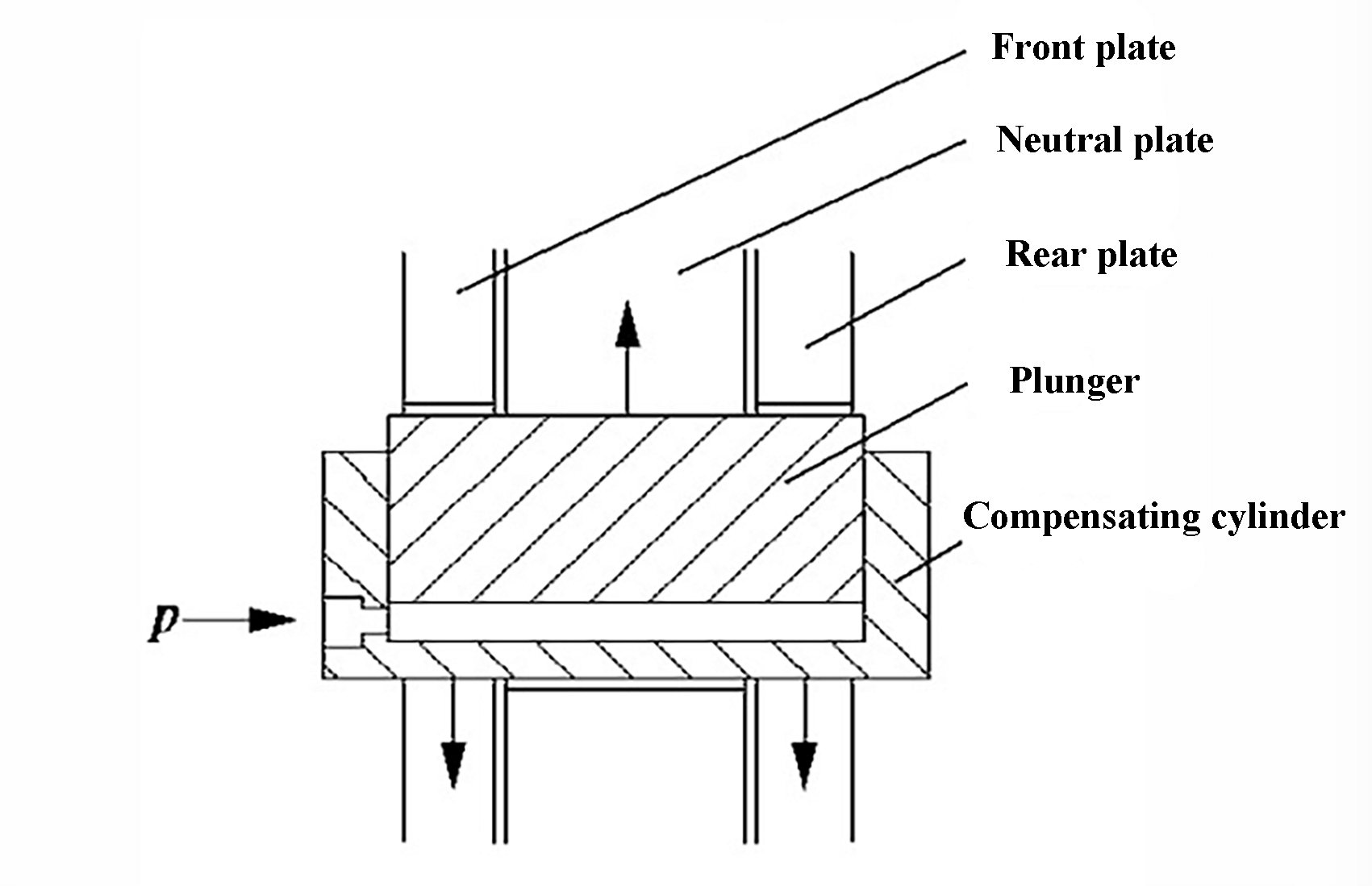

Das Kompensationsprinzip beinhaltet die Anordnung mehrerer Hydraulikzylinder in der Mitte des Arbeitstisches.

Während der BiegeverfahrenDie vorderen und hinteren vertikalen Platten stützen die hydraulischen Ausgleichszylinder, die die neutrale Platte nach oben drücken. Dadurch wird die Biegeverformung des Arbeitstisches überwunden.

Die Kompensationsmenge kann mit dem Proportionaldruckminderer leicht eingestellt werden, und die konvexe Vorrichtung wird durch das numerische Steuersystem gesteuert.

Dies ermöglicht die Bestimmung des Vorkonvexbetrags auf der Grundlage des Biegemodus, der Blechdicke, der Matrizenöffnung und der Materialeigenschaften während des Biegens. Abbildung 2 zeigt dies im Detail.

Abb. 2 Schematische Darstellung der Druckausgleichsstruktur

Die Nutzung von hydraulische Grundsätze in der Druckkompensation ermöglicht eine Erhöhung des Kompensationsbetrags bei steigender Belastung.

Diese Eigenschaft und die einfache Einstellbarkeit machen die Druckkompensation zu einer beliebten Wahl für die Verbesserung der Bearbeitungsgenauigkeit in CNC Abkantpressen.

3.1. Kurze Einführung in die Finite-Elemente-Analyse

Nach Durchführung einer Finite-Elemente-Analyse und Optimierung des Schiebers und der Seitenplatte der Abkantpresse wurde die Struktur der Maschine teilweise optimiert, um Spannungskonzentrationen zu vermeiden.

Trotz dieser Optimierung bleibt die Gesamtgröße der Maschine unverändert.

In diesem Abschnitt werden wir die Vereinfachung des Finite-Elemente-Modells, die Randbedingungen, die Lastaufbringung und andere Inhalte nicht wiederholen.

Abkantpressen können zwei Biegeformen haben: mit Bombierung und ohne Bombierung. Sie können auch in zwei Formen auf der Grundlage der Biegemethode unterteilt werden: Prägen und Luftbiegen. In der Regel ist die am häufigsten verwendete Form Luftbiegen mit Krönung.

Aufgrund der begrenzten Länge des Artikels und des Arbeitsaufwands werden hier nur zwei typische Arbeitsbedingungen vorgestellt. Die erste Arbeitsbedingung beinhaltet Volllast (110 t) und Prägen und Biegen ohne Bombierung, während die zweite Arbeitsbedingung Volllast (110 t), Luftbiegen und einen maximalen Ausgleichsdruck von 25 MPa beinhaltet.

Es ist erwähnenswert, dass der Druck auf die Ladefläche, die den vorderen und hinteren vertikalen Platten entspricht, 43 MPa beträgt.

Die Ergebnisse der Spannungsberechnung aus der Finite-Elemente-Analyse sind in Tabelle 1 dargestellt, während die Ergebnisse der Verschiebungsberechnung in Tabelle 2 wiedergegeben sind.

Tabelle 1 Teilergebnisse der Finite-Elemente-Spannungsberechnung MPa

| Arbeitsbedingung | Maximale Belastung der oberen Kehle | Maximale Spannung des Kreisbogens auf der Schieberschulter | Maximale Spannung an der Verbindung von Arbeitstisch und Seitenplatte |

| Arbeitsbedingung 2 | 178 | 270 | 138 |

Tabelle 2 Teilergebnisse der Finite-Elemente-Verschiebungsberechnung

| Arbeitsbedingung | Obere Stirnfläche der neutralen Platte Vertikale relative Verschiebung | Untere Stirnfläche des Schiebers Vertikale relative Verschiebung | ||

|---|---|---|---|---|

| Höchstwert /mm | Position einnehmen | Höchstwert /mm | Position einnehmen | |

| Arbeitsbedingung 1 | -0.521 | Mitte der oberen Stirnseite | 0.428 | Mitte der unteren Stirnseite |

| Arbeitsbedingung 2 | 0.597 | Mitte der oberen Stirnseite | 0.439 | Mitte der unteren Stirnseite |

Um die Genauigkeit der Finite-Elemente-Berechnung zu bestätigen, wird ein Test vor Ort an der Struktur der Abkantpresse durchgeführt.

Die Beanspruchung der entscheidenden Bauteile der Abkantpresse wird mit einem Widerstands-Dehnungsmessstreifen geprüft, während der Wegsensor als Messinstrument zur Bestimmung der Verformung der Abkantpresse eingesetzt wird.

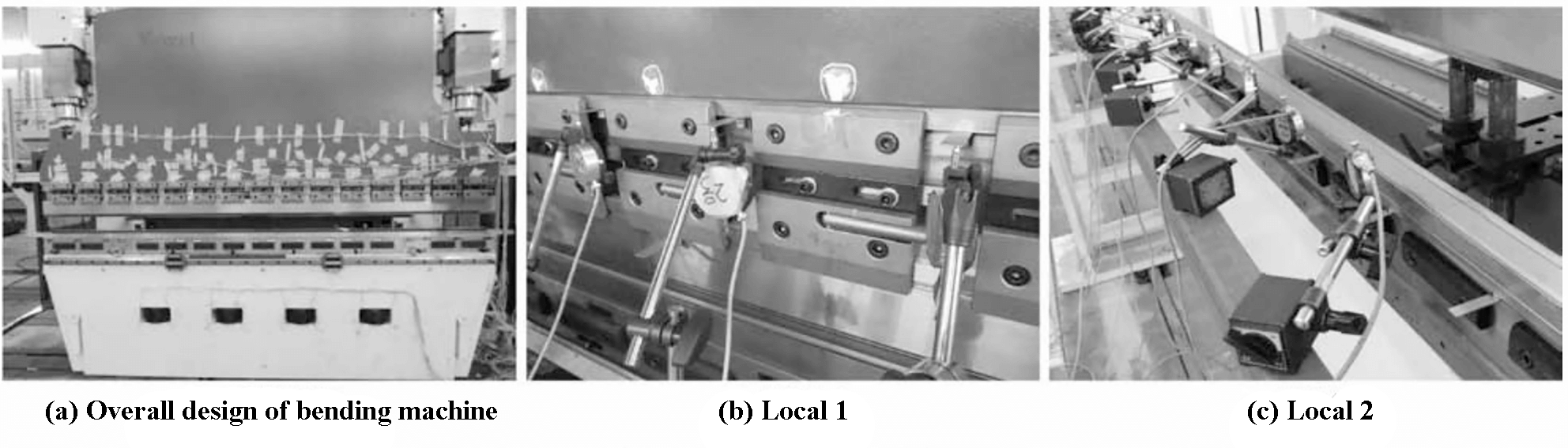

In Abbildung 3 sind einige der Versuchsstandorte dargestellt.

Abb. 3 Einige Fotos des Testgeländes

Die Ergebnisse der Tabellen 3 und 4 zeigen, dass:

Tabelle 3 Vergleich der Teilspannungsergebnisse

| Arbeitsbedingung 2 | Stress testen / MPa | Finite-Elemente-Analyse Spannung / MPa | Relativer Fehler /% |

| Obere Kehle der Seitenplatte | 183 | 178 | 2.8 |

| Schieberegler Schulterbogen | 261 | 270 | 3.3 |

| Verbindung zwischen Seitenplatte und Arbeitstisch | 126 | 138 | 8.7 |

Tabelle 4 Vergleich der Teilverschiebungsergebnisse mm

| Arbeitsbedingung 2 | Maximale Prüfverschiebung | Finite-Elemente-Analyse der Verschiebung | |

|---|---|---|---|

| Die vertikale relative Verformung des unteren Endes des Läufers | Volle Ladelänge | 0.390 | 0.439 |

| Das obere Ende des Arbeitstisches ist vertikal und relativ verformt | Volle Ladelänge | 0.236 | 0.597 |

Während des Prüfvorgangs wird automatisch eine Entschädigung gewährt und von der CNC-System.

Unter Arbeitsbedingung 2 beträgt der tatsächliche Ausgleich 0,34 mm, während der maximale Ausgleich der Werkzeugmaschine 0,60 mm beträgt.

Bei der Finite-Elemente-Berechnung kann der genaue Kompensationsdruck jedoch nicht genau bestimmt werden, so dass der maximale Kompensationsdruck für die Berechnung verwendet wird.

Dies erklärt den Unterschied zwischen den Testergebnissen und den Ergebnissen der Finite-Elemente-Berechnung des oberen Endes des Arbeitstisches.

Durch den Vergleich der Ergebnisse wird die Genauigkeit des Finite-Elemente-Modells grundsätzlich bestätigt, was die Grundlage für den späteren Einsatz von Finite-Elemente-Software zur Kompensation und Optimierung der Durchbiegung des Arbeitstisches bildet.

Um die Bearbeitungsgenauigkeit zu verbessern, wurde eine hydraulische Ausgleichsvorrichtung entwickelt, die den Arbeitstisch nach oben verformt und die Verformung des Schlittens ausgleicht.

Die Bestimmung des optimalen Kompensationsdrucks, der Position und der Anzahl der Zylinder ist jedoch ein kritisches Optimierungsproblem.

Das Optimierungsentwurfsmodul in ANSYS Workbench kann die Beziehung zwischen Entwurfsvariablen und Produktleistung beschreiben und Parameter im generierten Parameterarbeitsbereich ändern.

Die Entwurfspunkttabelle kann schnell mehrere Analyseschemata ausführen und ermöglicht die Eingabe des Bereichs von Entwurfsparameterwerten in einer neuen Zeile für neue Designpunkte.

Nachdem Sie alle Bemessungspunkte definiert, aktualisiert und das Programm ausgeführt haben, erhalten Sie die Berechnungsergebnisse der Probebemessungspunkte.

Die Optimierung des Ausgleichs des Arbeitstisches basiert auf der typischen Arbeitsbedingung 2, bei der die gesamte Länge des Arbeitstisches gleichmäßig belastet wird.

Die maximale vertikale Verformung tritt in der Mitte der unteren Stirnseite auf, wenn der Läufer voll belastet ist.

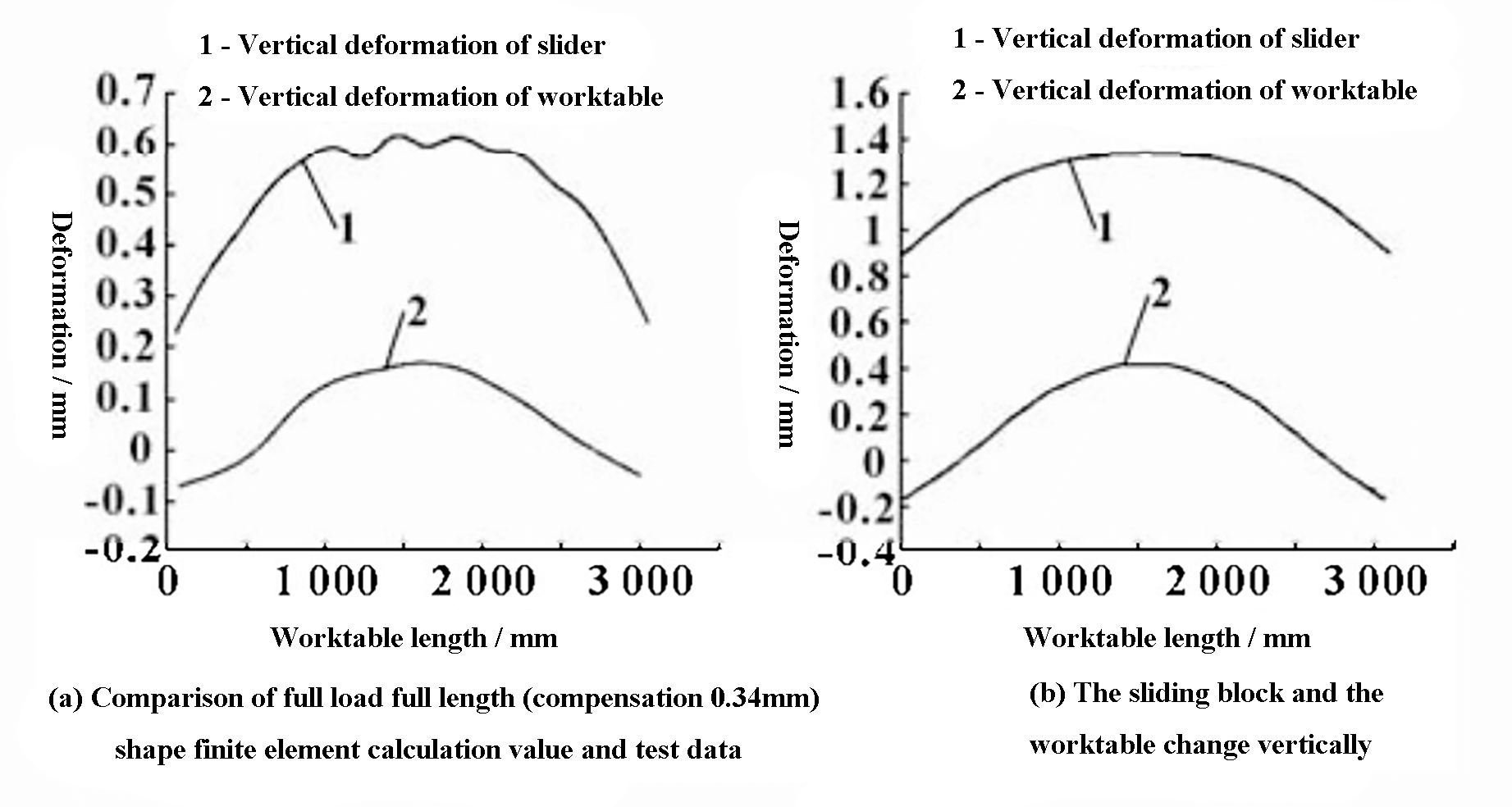

Die maximale vertikale Verformung der oberen Stirnfläche des Arbeitstisches tritt ebenfalls in der Mitte auf. Abbildung 4 zeigt einen Vergleich der Durchbiegungskurve der Abkantpresse.

Der Vergleich zeigt, dass die maximale vertikale Verformung des unteren Endes des Schiebers 0,39 mm beträgt, während die des oberen Endes des Arbeitstisches 0,236 mm beträgt.

Während des Feldversuchs lieferte das CNC-System automatisch einen Ausgleich von 0,34 mm entsprechend den Biegeparametern, was darauf hindeutet, dass der vom CNC-System gelieferte Ausgleich zu gering ist.

Die Finite-Elemente-Berechnung ergab jedoch, dass die maximale Verformung des unteren Endes des Schiebers 0,439 mm und die des oberen Endes des Arbeitstisches 0,597 mm beträgt, was darauf hindeutet, dass der vollständige Lastausgleich in der Finite-Elemente-Berechnung zu groß ist.

Daher sollte der Ausgleichsdruck reduziert werden.

Abb. 4 Vergleich der vertikalen Verformung zwischen Gleitblock und Arbeitstisch

Aus der obigen Analyse ergibt sich die Schlussfolgerung, dass die vom ursprünglichen numerischen Steuerungssystem berechnete Kompensation zu klein ist, während die Volllastkompensation in der Finite-Elemente-Berechnung zu groß ist.

Daher ist es von entscheidender Bedeutung, die Ausgleichsberechnung zu optimieren.

Ein ANSYS Workbench-Modell für die Abkantpresse wurde mithilfe eines parametrischen Ansatzes erstellt.

In diesem Modell steht V für den Abstand des Kompensationszylinders, und sein Anfangswert wird auf 500 mm festgelegt.

H bezeichnet den Abstand zwischen der Basis des Ölzylinders und der Unterseite des Arbeitstisches, mit einem Anfangswert von 336 mm. Der maximale Ausgleichsdruck für den Zylinder beträgt 25 MPa.

Um die Optimierungsberechnung zu erleichtern, wird der Zylinderdruck in den tatsächlichen Druck auf der Ladefläche umgerechnet. Wenn die Dicke der vertikalen Platte z. B. 60 mm beträgt, ist das Umrechnungsverhältnis 1,955.

Mit anderen Worten: Der Kompensationsdruck P ist gleich dem tatsächlichen Druck der Ladefläche P1/1.955.

Die Parameter sind in Abbildung 5 als Referenz dargestellt.

Abb. 5 Schematische Darstellung der Parametereinstellung

Der Entwurf berücksichtigt die Notwendigkeit einer vernünftigen Anordnung in Längsrichtung, die die Ästhetik nicht beeinträchtigt, und stellt sicher, dass die Anzahl der Ölzylinder vier beträgt.

Der zulässige Bereich für V in der Tabelle der Entwurfsparameter beträgt 400-600 mm.

Der zulässige Bereich für H liegt zwischen 236 und 436 mm, und der Höchstwert für p darf den maximalen Ausgleichsdruck nicht überschreiten. Der zulässige Bereich für p1 liegt zwischen 0 und 48,8 MPa.

Das Programm wurde ausgeführt, um die Berechnungsergebnisse des Stichprobenentnahmepunkts zu erhalten.

Nach der Analyse und Berechnung wurde festgestellt, dass die Verformungskurve des Arbeitstisches gut mit der des Schiebers übereinstimmt, wenn v = 528 mm, H = 307 mm und p1 = 45,9 MPa. Die maximale vertikale Verformung des Arbeitstisches beträgt 0,44 mm.

Nach dem Runden sind die endgültigen Werte für v, H und p 530 mm, 310 mm bzw. 23,5 MPa.

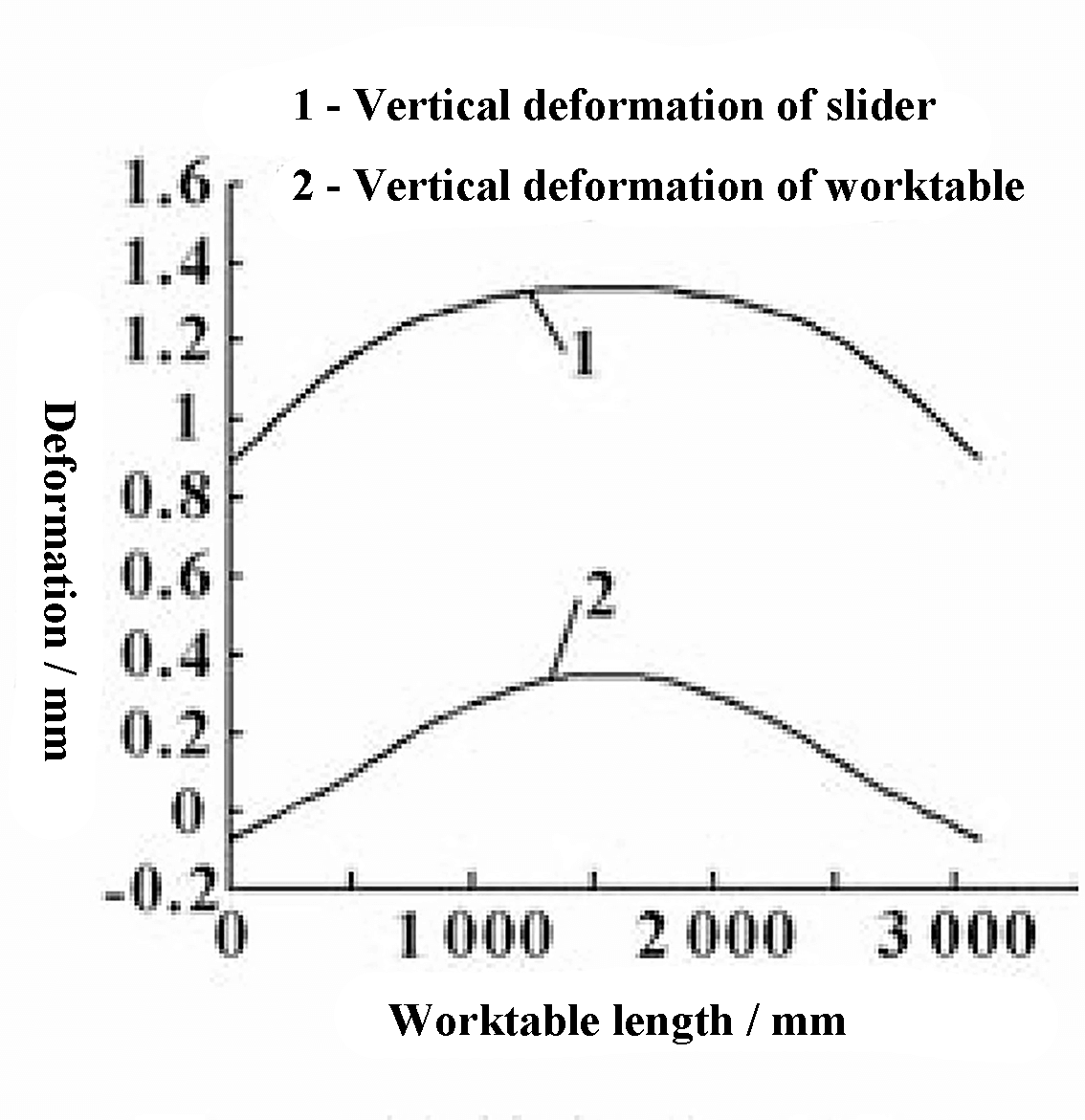

Abbildung 6 zeigt einen Vergleich der vertikalen Verformung zwischen dem optimierten Gleiter und dem Arbeitstisch.

Abb. 6 Vergleich der vertikalen Verformung von Gleitblock und Arbeitstisch nach der Kompensationsoptimierung

Die in Abbildung 6 dargestellte Verformung des Gleiters ist die mit der Finite-Elemente-Methode berechnete absolute Verformung, die die durch die unzureichende Steifigkeit des Rumpfes verursachte überlagerte Verformung enthält. Daher besteht eine Lücke zwischen den beiden Kurven in der Abbildung.

Die Verformung des mittleren Abschnitts der Arbeitsfläche des Schiebers und des Arbeitstisches ist jedoch ähnlich wie die vertikale relative Verformung der beiden Enden, und die Durchbiegungskurven beider sind tendenziell parallel.

Dies deutet darauf hin, dass der Ausgleichseffekt nach der Optimierung effektiver ist.

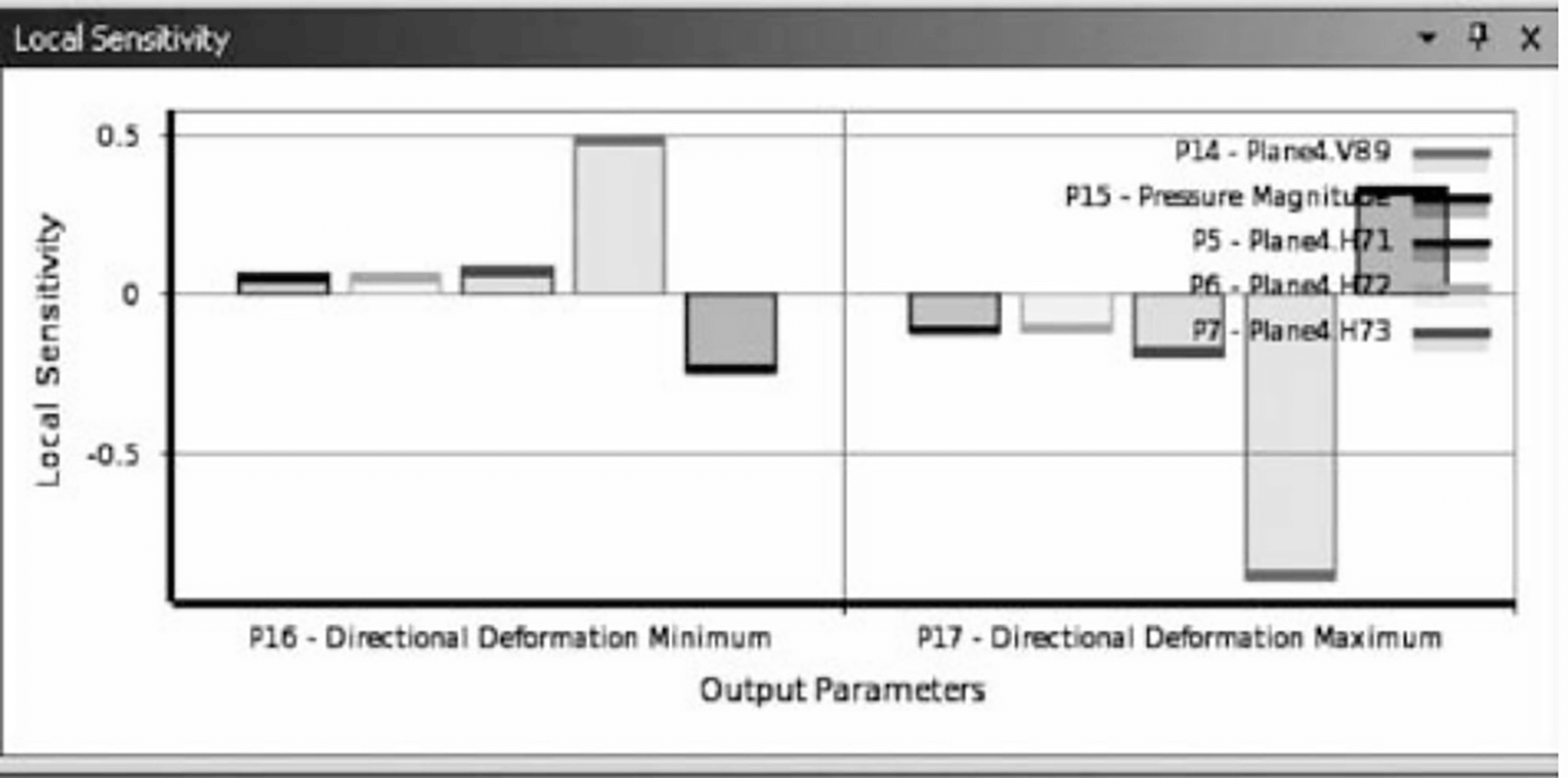

Aus dem Empfindlichkeitsdiagramm geht hervor, dass die Ausgangsparameter durch den Entwurfspunkt beeinflusst werden.

Bei der Änderung des Bemessungspunktwerts kann man beobachten, wie sich der Ausgangsparameter in Abhängigkeit von einem oder mehreren Eingangsparametern ändert.

Wie aus Abbildung 7 hervorgeht, haben die vertikale Höhe des Kompensationszylinders und der Kompensationsdruck den größten Einfluss auf die Durchbiegungskurve, wie die Analyse des Sensitivitätsdiagramms zeigt.

Der horizontale Abstand zwischen den Zylindern wirkt sich nur geringfügig auf den Wert der maximalen Durchbiegungskurve aus, aber er beeinflusst die Glätte der Durchbiegungskurve.

Die Analyseergebnisse stimmen mit der tatsächlichen Situation überein.

Abb. 7 Ergebnisse der Parameterempfindlichkeit an den Ansprechpunkten

In diesem Artikel werden die Ursachen für eine schlechte Biegegenauigkeit im Arbeitstisch einer Abkantpresse mit Hilfe einer Finite-Elemente-Software analysiert.

Zusätzlich prüft und vergleicht es die Beanspruchung und Verformung der Werkzeugmaschine durch die Kombination mit der elektrischen Dehnungsmesstechnik.

Dieses Verfahren bildet die Grundlage für die Verwendung von Finite-Elemente-Methoden zur Kompensation des Drucks des Arbeitstisches.

Die typischen Arbeitsbedingungen der Abkantpresse wurden optimiert, und die ideale Ausgleichskurve wurde ermittelt.

Als Gründer von MachineMFG habe ich mehr als ein Jahrzehnt meiner Karriere der metallverarbeitenden Industrie gewidmet. Meine umfangreiche Erfahrung hat es mir ermöglicht, ein Experte auf den Gebieten der Blechverarbeitung, der maschinellen Bearbeitung, des Maschinenbaus und der Werkzeugmaschinen für Metalle zu werden. Ich denke, lese und schreibe ständig über diese Themen und bin stets bestrebt, in meinem Bereich an vorderster Front zu bleiben. Lassen Sie mein Wissen und meine Erfahrung zu einem Gewinn für Ihr Unternehmen werden.