Haben Sie sich jemals gefragt, wie das Hydrauliksystem einer Abkantpresse funktioniert? In diesem Artikel tauchen wir tief in die Feinheiten dieser wichtigen Komponente ein. Unser erfahrener Maschinenbauingenieur führt Sie durch die wichtigsten Elemente des Systems und erklärt ihre Funktionen und Wechselwirkungen. Am Ende werden Sie ein umfassendes Verständnis dafür haben, wie die Hydraulik diese beeindruckenden Maschinen antreibt.

Triebwerk

Hydraulische Pumpe: Wandelt mechanische Energie von der Antriebsmaschine in Flüssigkeitsdruckenergie um und dient als primäre Energiequelle des Systems. Moderne Abkantpressen verwenden häufig Pumpen mit variablem Hubraum für eine verbesserte Energieeffizienz und präzise Steuerung.

Betätigungselement

Hydraulische Zylinder: Wandeln die Energie des Flüssigkeitsdrucks in eine lineare mechanische Bewegung um und üben Kraft auf die Abkantpresse Ramme. Hochpräzise Zylinder mit integrierten Positionssensoren sorgen für genaue Biegewinkel und -tiefen.

Steuergeräte

Hydraulische Steuerventile: Sie regeln die Richtung, den Druck und den Durchfluss der Flüssigkeit, um die Bewegung des Aktuators präzise zu steuern. Zu den wichtigsten Komponenten gehören:

Moderne Systeme können mit servohydraulischen Ventilen ausgestattet sein, um das Ansprechverhalten und die Genauigkeit zu verbessern.

Hilfsmittel

Arbeitsmedium

Hydrauliköl: Dient als Kraftübertragungsmedium und ist in der Regel ein hochwertiges Mineral- oder Synthetiköl mit spezifischen Viskositäts-, Verschleißschutz- und Antischaumeigenschaften. Moderne Formulierungen enthalten oft Zusätze für verbesserte Leistung und Langlebigkeit.

Kontrolle und Integration

Speicherprogrammierbare Steuerung (SPS) oder Computerized Numerical Control (CNC): Koordiniert die Komponenten des Hydrauliksystems mit dem Gesamtbetrieb der Abkantpresse und ermöglicht eine präzise Steuerung, automatisierte Abläufe und die Integration in Produktionsmanagementsysteme.

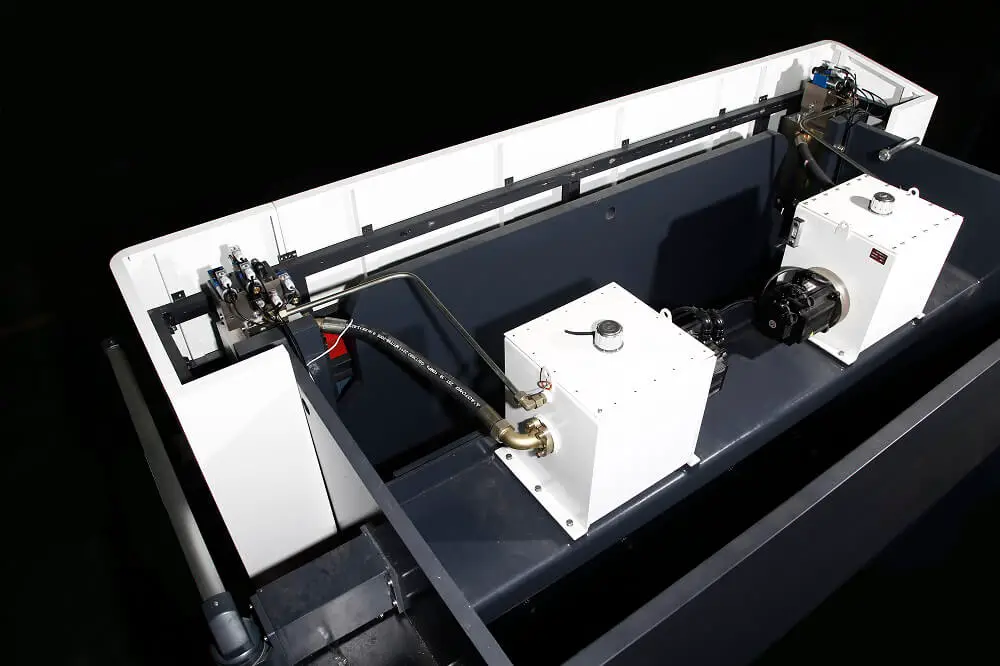

Der Kraftstofftank, genauer gesagt der Hydrauliköltank in Hydrauliksystemen, erfüllt mehrere wichtige Funktionen:

Zu den wichtigsten Überlegungen bei der Konstruktion von Wasserreservoirs gehören:

Größenordnung:

Das effektive Volumen sollte das 6-12-fache der Gesamtdurchflussmenge der Hydraulikpumpe(n) des Systems betragen.

Konstruktionsmerkmale:

Zusätzliche Überlegungen:

Die Optimierung der Konstruktion des Hydraulikbehälters gewährleistet einen effizienten Systembetrieb, verlängert die Lebensdauer der Flüssigkeit und verbessert die Zuverlässigkeit und Leistung des gesamten Hydrauliksystems.

Hydrauliköl spielt eine entscheidende Rolle bei der Gewährleistung optimaler Leistung, Betriebssicherheit, Langlebigkeit und Kosteneffizienz von Hydrauliksystemen. Seine vielfältigen Funktionen umfassen:

Schlüsselkonzepte für ein optimales Hydraulikölmanagement:

Um die Effizienz und Lebensdauer von Hydrauliksystemen zu maximieren, sind regelmäßige Ölanalysen, ordnungsgemäße Filtration und rechtzeitige Ölwechsel von entscheidender Bedeutung. Diese Maßnahmen tragen dazu bei, die Ölqualität zu erhalten, Systemausfälle zu verhindern und die Gesamtleistung zu optimieren.

Viskositätsnorm: Die Viskosität ist ein kritischer Parameter in Hydrauliksystemen, der sich immer auf eine bestimmte Temperatur bezieht. Mit steigender Temperatur nimmt die Viskosität ab, während ein höherer Druck zu einer höheren Viskosität führt. Die ISO-Norm für die Viskosität von Hydraulikölen wird bei 40 °C gemessen und teilt die Öle in die Klassen #10, #22, #32, #46, #68 und #100 ein. Diese Klassifizierung ermöglicht es Ingenieuren, das geeignete Öl für bestimmte Betriebsbedingungen und Systemanforderungen auszuwählen.

Normen zur Ölverschmutzung: Zwei Hauptnormen werden weltweit zur Quantifizierung der Sauberkeit von Hydrauliköl verwendet: die internationale ISO 4406 und die amerikanische NAS 1638. Diese Normen bieten einen systematischen Ansatz zur Bewertung und Erhaltung der Ölqualität:

Die Aufrechterhaltung einer angemessenen Ölreinheit ist entscheidend für die Zuverlässigkeit, Effizienz und Langlebigkeit des Systems. Regelmäßige Ölanalysen in Verbindung mit geeigneten Filtrationstechniken helfen dabei, verunreinigungsbedingte Probleme zu vermeiden und eine optimale Leistung des Hydrauliksystems sicherzustellen.

Hydraulikventile sind wichtige Komponenten in Fluidsystemen, die die Richtung, den Druck und die Durchflussmenge der Hydraulikflüssigkeit steuern. Sie können anhand verschiedener Kriterien klassifiziert werden:

Jeder Ventiltyp hat spezifische Anwendungen und Eigenschaften, die sich auf die Systemauslegung, die Leistung und die Effizienz von Hydraulikkreisen auswirken.

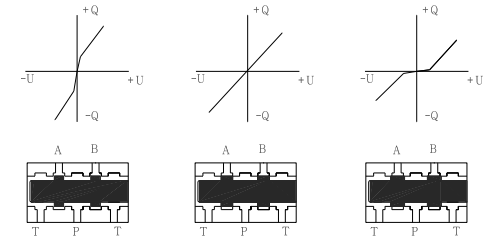

Die Hauptfunktion eines Wegeventils ist die Steuerung der Flüssigkeitsdurchflusswege in Hydrauliksystemen. Es erleichtert die Verbindung und Trennung zwischen verschiedenen Hydraulikkreisen und steuert die Richtung des Flüssigkeitsstroms zu Aktuatoren (wie Zylindern oder Motoren) für eine präzise Start-, Stopp- und Bewegungssteuerung.

Klassifizierung von Wegeventilen

Aufgeteilt nach Betätigungsart:

Unterteilt nach Konstruktion und Montageart:

Ventile werden nach der Anzahl der Anschlüsse (z. B. 2-Wege-, 3-Wege-, 4-Wege-Ventile) und der Positionen (z. B. 2-Positionen, 3-Positionen-Ventile) eingeteilt, die ihre Durchflussregelungsmöglichkeiten und Komplexität definieren.

Eigenschaften

Die Hauptfunktion eines Überdruckventils besteht darin, den Systemdruck zu regulieren und verschiedene Komponenten und Rohrleitungen vor Überlastung und möglichen Brüchen zu schützen. Diese kritische Rolle hat ihm alternative Namen wie Druckventil oder Sicherheitsventil eingebracht.

Wenn der Systemdruck den vorgegebenen Sollwert erreicht, wird das Überdruckventil als Druckbegrenzer aktiviert. Das normalerweise geschlossene Ventil öffnet sich und lässt den überschüssigen Durchfluss durch den Ventilanschluss in den Behälter zurückfließen. In dieser Konfiguration wird das Überdruckventil normalerweise in einer Bypass-Anordnung installiert.

Es ist wichtig zu wissen, dass die Verlustleistung, wenn der Durchfluss Q bei Druck P durch das Überdruckventil fließt, als P×Q/612 berechnet wird (unter Annahme einheitlicher Einheiten). Dieser Energieverlust manifestiert sich als Wärme im Hydrauliksystem, was zu einem Anstieg der Temperatur der Hydraulikflüssigkeit führt. Ein angemessenes Wärmemanagement ist wichtig, um die Effizienz des Systems und die Eigenschaften der Flüssigkeit zu erhalten.

Grundlegendes Prinzip

Das Überdruckventil arbeitet nach dem Prinzip des Kraftausgleichs. Der Einlassdruck P wirkt auf die wirksame Fläche A des Ventilelements und erzeugt eine hydraulische Kraft. Diese Kraft wird kontinuierlich mit der entgegengesetzten Federkraft verglichen, die zur Einstellung des Öffnungsdrucks des Ventils einstellbar ist.

Wenn die hydraulische Kraft die voreingestellte Federkraft übersteigt, drückt das Ventilelement die Feder zusammen und öffnet den Ventilanschluss. Dadurch entsteht ein Strömungsweg zwischen dem Ventilein- und -ausgang, so dass überschüssige Flüssigkeit den Hauptkreislauf umgehen und in den Tank zurückfließen kann. Das Ventil moduliert seine Öffnung, um den Systemdruck auf oder nahe dem Sollwert zu halten, und bietet so einen kontinuierlichen Schutz gegen Druckspitzen und Überlastungen.

Das Stromventil ist ein wichtiges Bauteil in Hydrauliksystemen, das die Geschwindigkeit von hydraulischen Stellgliedern präzise regelt. Es erreicht diese Regelung durch eine dynamische Anpassung des Querschnitts seiner inneren Drossel, die den Volumenstrom (Q) der Hydraulikflüssigkeit zum Stellglied direkt beeinflusst.

Dieser Mechanismus ermöglicht eine Feinabstimmung der Antriebsgeschwindigkeit, was bei Anwendungen, die eine präzise Bewegungssteuerung erfordern, von entscheidender Bedeutung ist. Stromventile können grob in zwei Haupttypen unterteilt werden:

Beide Typen spielen in modernen hydraulischen Systemen eine entscheidende Rolle und bieten ein unterschiedliches Maß an Steuerungspräzision und Anpassungsfähigkeit für verschiedene industrielle Anwendungen, von Produktionsanlagen bis zu mobilen hydraulischen Maschinen.

Die Hauptfunktion eines Rückschlagventils besteht darin, den Durchfluss von Flüssigkeiten in eine Richtung zu ermöglichen und gleichzeitig einen Rückfluss in die entgegengesetzte Richtung zu verhindern. Diese unidirektionale Durchflussregelung ist in vielen hydraulischen und pneumatischen Systemen sowie in verschiedenen industriellen Prozessen von entscheidender Bedeutung.

Rückschlagventile sind mit verschiedenen Dichtungselementen ausgestattet, darunter:

Jedes Design bietet spezifische Vorteile in Bezug auf die Durchflusseigenschaften, die Dichtungseffizienz und die Eignung für verschiedene Anwendungen und Medien.

Um den Durchfluss in der vorgesehenen Richtung zu ermöglichen, muss das Dichtelement eine relativ geringe Federkraft überwinden. Diese Federspannung wird sorgfältig kalibriert, um sicherzustellen, dass das Ventil bei dem gewünschten Mindestdruck öffnet und dennoch zuverlässig schließt, wenn der Durchfluss aufhört oder sich umkehrt.

Die grundlegenden Funktionsprinzipien von Rückschlagventilen sind in ihren standardisierten grafischen Symbolen kurz und prägnant dargestellt, die die unidirektionale Durchflussfähigkeit und den grundlegenden inneren Aufbau des Ventils visuell darstellen.

In der modernen Fertigung wurden Konstruktion und Auswahl von Rückschlagventilen durch CFD-Analysen (Computational Fluid Dynamics) und fortschrittliche Werkstoffe weiter verfeinert, um die Leistung für bestimmte Betriebsbedingungen zu optimieren und die Effizienz des Gesamtsystems zu verbessern.

Das Zwei-Wege-Cartridge-Ventil wurde mit einem kompakten Plug-in-Design entwickelt, das für die Integration in hydraulische Steuerkreise mit hoher Dichte optimiert ist. Diese modulare Struktur ermöglicht eine effiziente Installation und Wartung bei gleichzeitiger Minimierung des Platzbedarfs des Systems.

In der Regel erfüllt die Abdeckplatte einen doppelten Zweck: Sie dient sowohl als Dichtungselement als auch als anspruchsvolle Schnittstelle zwischen dem Hauptventilgehäuse und dem Pilotventil. Diese integrierte Konstruktion erhöht die Zuverlässigkeit des Systems und reduziert potenzielle Leckstellen.

Durch die Kombination des Hauptventils mit einem geeigneten Vorsteuerventil kann die Cartridge-Baugruppe eine Vielzahl von Hydraulikfunktionen ausführen. Dazu gehören präzise Druckregelung, schnelle Durchflussumkehr und feine Drosselungseinstellungen. Darüber hinaus können diese Funktionen kombiniert werden, um komplexe Steuerstrategien zu erstellen, die auf spezifische Anwendungsanforderungen zugeschnitten sind.

Die Vielseitigkeit von Zwei-Wege-Cartridge-Ventilen ermöglicht es ihnen, kritische hydraulische Vorgänge auszuführen, wie z. B:

Diese Anpassungsfähigkeit macht Zwei-Wege-Cartridge-Ventile zu unverzichtbaren Komponenten in modernen Hydrauliksystemen in verschiedenen Branchen, von mobilen Geräten bis hin zu Industriemaschinen.

Proportionalventile sind fortschrittliche Fluidsteuerungsgeräte, die eine präzise und kontinuierliche Steuerung von Durchfluss, Druck oder Richtung in hydraulischen und pneumatischen Systemen ermöglichen. Sie werden in zwei Hauptkategorien unterteilt:

Proportionalventile mit offenem Regelkreis

Diese Ventile bieten eine proportionale Beziehung zwischen dem Eingangssignal und dem Ausgangsdurchfluss oder -druck ohne Rückführung. Typen umfassen:

Proportionalventile mit geschlossenem Regelkreis (Proportional-Servoventile)

Diese Ventile verfügen über Rückkopplungsmechanismen für eine präzisere Steuerung. Sie werden außerdem nach ihrer Verstärkerkonfiguration kategorisiert:

Zu den wichtigsten Leistungsmerkmalen von High-End-Proportional-Servoventilen gehören:

Diese fortschrittlichen Merkmale machen Proportionalventile ideal für Anwendungen, die eine präzise Durchfluss- oder Druckregelung erfordern, wie z. B. in der industriellen Automatisierung, der Mobilhydraulik und in Hochleistungsmaschinen.

Steuerung im offenen Regelkreis:

Ein offenes Regelsystem arbeitet ohne Rückkopplung zwischen Ausgang und Eingang. In dieser Konfiguration hat der Ausgang des Systems keinen Einfluss auf seine Steuerungsparameter. Diese Art von System zeichnet sich durch einen unidirektionalen Fluss von Steuersignalen vom Eingang zum Ausgang aus, ohne jegliche Selbstkorrekturmechanismen.

Geschlossener Regelkreis:

Ein geschlossener Regelkreis ist ein automatisches Regelsystem, das nach dem Prinzip der Rückkopplung arbeitet. Dieses System überwacht kontinuierlich seinen Ausgang und vergleicht ihn mit dem gewünschten Sollwert, wobei die Differenz (Fehler) zur Anpassung der Steuerungsmaßnahmen verwendet wird. Die Rückkopplungsschleife ermöglicht es dem System, sich selbst zu regeln und den Ausgang trotz Störungen oder Schwankungen der Systemparameter nahe am gewünschten Wert zu halten.

Zu den wichtigsten Komponenten eines geschlossenen Kreislaufs gehören:

Die Integration dieser Komponenten bildet einen geschlossenen Regelkreis, daher auch der Name "Closed-Loop-Regelung".

Vergleich von Systemen mit offenem und geschlossenem Regelkreis:

Systeme mit offenem Regelkreis sind einfach im Aufbau und im Allgemeinen kostengünstiger. Ihnen fehlt jedoch die Möglichkeit, Fehler zu kompensieren, die durch externe Störungen oder interne Systemänderungen verursacht werden.

Systeme mit geschlossenem Regelkreis sind zwar komplexer, bieten aber mehrere Vorteile:

Geschlossene Systeme erfordern jedoch eine sorgfältige Planung, um Stabilität zu gewährleisten. Eine falsche Wahl der Verstärkung in der Rückkopplungsschleife kann zu Schwingungen oder Instabilität führen.

Fortgeschrittene Kontrollstrategien:

Um die Regelgenauigkeit weiter zu verbessern, insbesondere wenn Störungen messbar sind, wird die Vorwärtsregelung häufig mit der Rückkopplungsregelung kombiniert. Dieses zusammengesetzte Regelsystem antizipiert und kompensiert bekannte Störungen, bevor sie sich auf den Ausgang auswirken, während die Rückkopplungsschleife alle verbleibenden Fehler behandelt. Dieser Ansatz kombiniert die proaktive Natur der Vorwärtsregelung mit der Robustheit der Rückkopplungsregelung, was zu einer besseren Gesamtleistung des Systems führt.

| Proportionalventil mit offenem Regelkreis | Servoventil mit geschlossenem Regelkreis |

| Frequenzgang: 15Hz | Frequenzgang: 120Hz |

| Hysterese: 5% | Hysterese: 0,1% |

| Umgekehrter Fehler: 1% | Umgekehrter Fehler: 0,05% |

| Wiederholgenauigkeit: 0,1 | Wiederholgenauigkeit: 0,01 |

| Mediane Totzone | Nulldeckung |

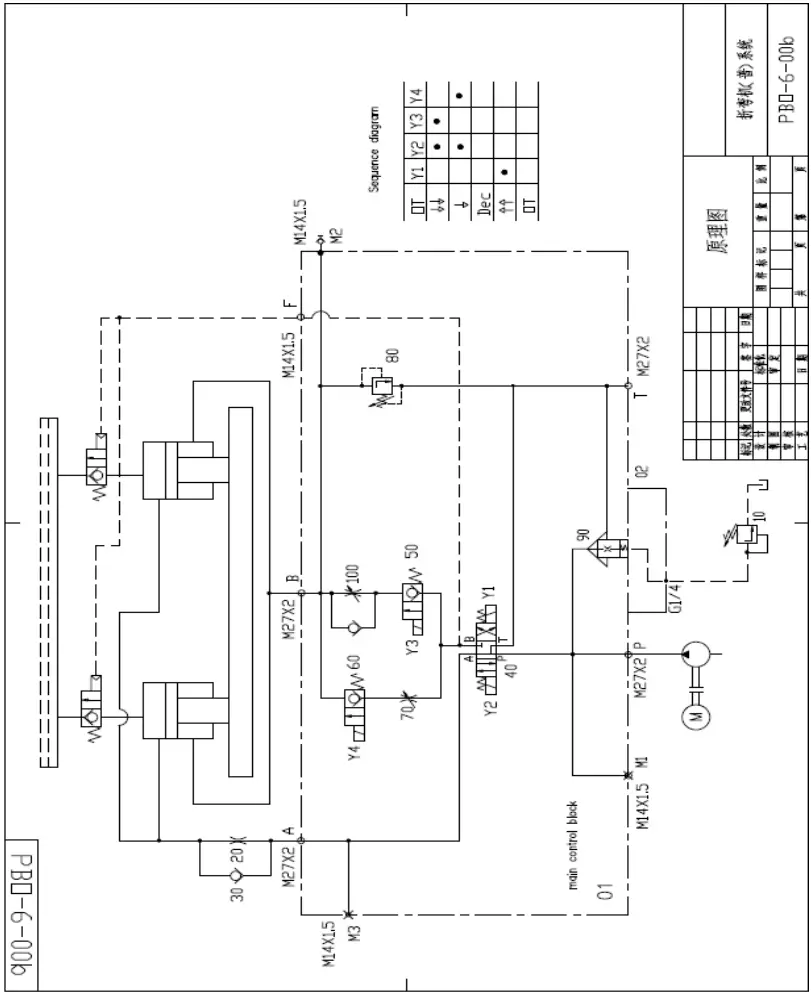

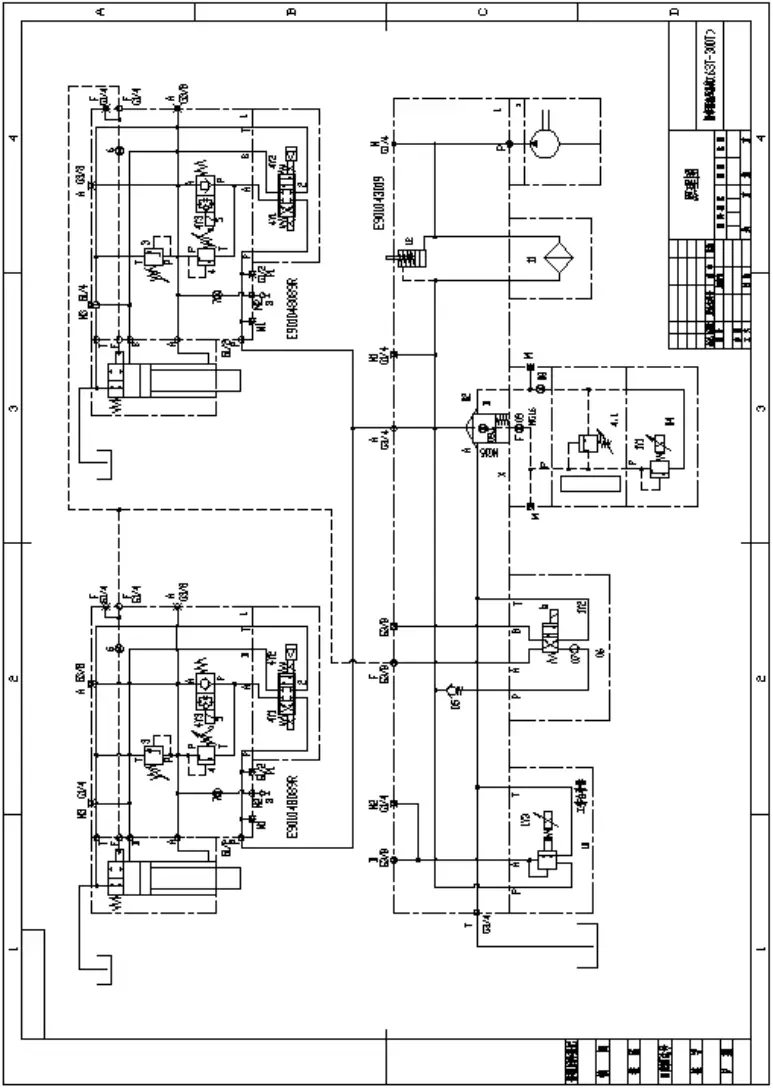

Prinzip der elektro-hydraulischen Synchron-Abkantpresse (System unter 300 Tonnen)

Druckkontrolle

Das System wird durch den Start des Ölpumpenmotors ausgelöst. Das Proportionaldruckventil (4) regelt das Zweiwege-Patronenventil (2), um den Druck des Hydrauliksystems so einzustellen, dass die erforderliche Biegekraft erreicht wird. Ein Sicherheitsventil (4.1) begrenzt den maximalen Systemdruck.

Arbeitszyklus

Das Proportionaldruckventil (4) erhält die Spannung 20-30% (1Y1), während das Magnetventil (6) 1Y2 stromlos ist. Durch Einschalten des Magnetventils (5) 4Y3 wird eine positive Spannung an das Proportional-Servoventil angelegt.

Wenn sich der Läufer schnell absenkt, wird über das Stromventil Öl in den oberen Hohlraum des Zylinders gesaugt. Gleichzeitig strömt über das Proportional-Servoventil (2) das von der Pumpe geförderte Öl in diesen Hohlraum.

Das Öl aus der unteren Kammer des Zylinders fließt über das Magnetventil 5 (A-P) und das Proportional-Servoventil (2) (B → T) in den Tank zurück.

Die Schnellabstiegsgeschwindigkeit des Läufers wird durch die Einstellung der Steuerspannung des Proportional-Servoventils (4Y5) gesteuert, indem dessen Öffnungsgrad verändert wird.

Das Proportionaldruckventil (4) 1Y1 und das elektromagnetische Umschaltventil (6) 1Y2 werden erregt und schließen das Füllventil. Das Magnetventil (5) 4Y3 wird stromlos geschaltet. Das von der Pumpe kommende Drucköl gelangt durch das Proportional-Servoventil (2) in den oberen Hohlraum des Zylinders (stangenlose Seite).

Beim Abwärtspressen fließt das Öl aus der unteren Kammer des Zylinders über das Gegendruckventil (4) und das Proportional-Servoventil (2) in den Tank zurück.

Die Arbeitsgeschwindigkeit wird durch die Einstellung der Steuerspannung des Proportional-Servoventils (4Y5) reguliert, wodurch dessen Öffnungsgrad verändert wird.

Ein Sicherheitsventil (3) verhindert einen übermäßigen Druck im unteren Hohlraum der Flasche, der 10% höher als der Systemdruck eingestellt ist. Das Gegendruckventil (4) ist in der Regel auf Gleichgewichtsdruck plus 30-50 bar eingestellt.

Wenn der Stößel den unteren Totpunkt erreicht, erhält das Proportional-Servoventil 2 (4Y5) 0 V, wodurch die obere und die untere Kammer des Zylinders getrennt werden und die Position des Schiebers beibehalten wird.

Nach der Druckhaltung hält das Proportional-Druckventil den Druck aufrecht, während das System eine leichte negative Spannung an das Proportional-Servoventil 2 (4Y5) anlegt, was eine minimale Öffnung (Rücklaufrichtung) bewirkt.

Die Ramme steigt leicht an, wobei der Abstand durch den Parameter Entlastungsstrecke bestimmt wird. Die Dauer des Vorgangs wird durch den Parameter Dekompressionsgeschwindigkeit bestimmt.

Der Druck im oberen Hohlraum des Zylinders entweicht durch das Proportional-Servoventil (2).

Das Magnetventil (6) 1Y2 wird stromlos, das Proportional-Druckventil (4) erhält eine bestimmte Spannung, das Magnetventil (5) 4Y3 wird stromlos und das Proportional-Servoventil (4Y5) erhält eine negative Spannung.

Das unter Druck stehende Öl fließt vom Pumpenblock durch zwei Synchronisationsblöcke.

Das Hydrauliköl fließt vom oberen Proportional-Servoventil (2) und dem elektromagnetischen Umschaltventil (5) (P-A) in die untere Kammer des Zylinders (Stangenseite). Die obere Kammer (stangenlose Seite) fließt über das Füllventil in den Tank ab.

Der Widder kehrt schnell zurück.

Die Rücklaufgeschwindigkeit wird durch die Einstellung der Steuerspannung des Proportional-Servoventils 4Y5 gesteuert, indem dessen Öffnungsgrad verändert wird.

Ausgleich für den Arbeitstisch

Der Ausgleich des Arbeitstisches wird durch die Steuerung des Proportionaldruckminderers (10) 1Y3 erreicht.

Durch dieses Ventil gelangt Öl unter Druck in den Ausgleichszylinder. Durch Einstellen der Spannung des Ventils wird der Druck verändert, wodurch eine konvexe Tischform entsteht, die die durch die Biegung verursachte Verformung ausgleicht.

System ohne Druck

1. Überprüfen Sie das Proportionaldruckventil (04):

2. Untersuchen Sie das Zweiwege-Patronenventil (02):

3. Das Proportionaldruckventil (04) auf festsitzende Schieber überprüfen

4. Überprüfen Sie den Zustand der Ölpumpe:

Probleme mit Rammböcken

1. Überprüfung auf Druckabfall in Gegendruck- und Sicherheitsventilen

2. Diagnose von Leckagen:

3. Schritte zur Wartung:

Langsame oder unsynchronisierte schnelle Abwärtsbewegung

1. Sitzventil am Synchronisationsblock prüfen:

2. Proportionales Servoventil beurteilen:

3. Prüfen Sie die Komponenten des Synchronisationsblocks:

4. Prüfen Sie die Stößelschiene und den Zylinder auf übermäßige Dichtheit.

Schnell runter ohne Arbeitsfortschritt

1. Im Diagnosezustand elektrische Signale liefern an:

2. Füllventil schließen und Öffnung des proportionalen Servoventils einstellen

3. Wenn beide Zylinder nicht fahren:

4. Wenn ein einzelner Zylinder ausfällt:

Rammbock schnell runter mit mittlerer Pause

Probleme bei der Rückgabe von Widdern

1. Überprüfen Sie den Systemdruck im Diagnosezustand

2. Geben Sie elektrische Signale an die Ventile und stellen Sie sie wie bei der schnellen Fehlersuche ein.

3. Für allgemeine Rückführungsfragen:

4. Bei Problemen mit dem Rücklauf einzelner Zylinder:

5. Überprüfung der Konsistenz des proportionalen Servoventilsignals und der Rückmeldung

Überhitzung und hoher Druck beim Trockenlauf

1. Flüssigkeitswiderstand (8) am Y-Anschluss des Druckregeldeckels auf Verstopfung prüfen

2. Prüfen und ersetzen Sie das Ölfilterelement, wenn ein schneller Temperaturanstieg ohne Druck auftritt.

3. Arbeitszyklus auswerten:

4. Überprüfen Sie die Leitungskonfiguration des Hydrauliksystems zur Optimierung

Durch die Umsetzung dieser strukturierten Fehlerbehebungsschritte können Techniker Probleme im elektrohydraulischen Servo-Abkantpressensystem effizient diagnostizieren und beheben, wodurch eine optimale Leistung gewährleistet und Ausfallzeiten minimiert werden.

Spülung des Systems

Öffnen Sie das Sicherheitsventil (014) an der oberen Ventilbaugruppe des Zylinders vollständig. Rufen Sie die Diagnoseschnittstelle des DELEM-Systems auf und versetzen Sie das Ventil um etwa 40%. Die entsprechende Motordrehzahl sollte bei ca. 700 U/min liegen, mit einer Drehmomenteinstellung von ca. 80DA. Lassen Sie das System 5-10 Minuten lang laufen und schließen Sie dann das Sicherheitsventil.

Vorsorgliche Maßnahmen

Verwenden Sie beim Schließen des Sicherheitsventils ein Manometer, um den unteren Kammerdruck auf 20 MPa einzustellen. Wenn kein Manometer verfügbar ist, ziehen Sie das Sicherheitsventil vollständig an und lösen Sie es dann um eine Umdrehung. Nach dem Spülen kann es bei den ersten Betätigungen zu Geräuschen kommen, und der Rückhub erfolgt möglicherweise nicht. Synchronisationsprobleme und ein langsamer Rücklauf werden in der Regel durch Restluft in den Hydraulikleitungen und Zylindern verursacht.

Im Allgemeinen wird der normale Betrieb nach 5-8 Zyklen erreicht. Wenn nach dem Spülen immer noch keine Rücklaufbewegung möglich ist, lösen Sie das Sicherheitsventil der unteren Kammer und wiederholen Sie den Spülvorgang wie oben beschrieben. Vermeiden Sie wiederholte automatische Parametersuchen oder erzwungene Rücklaufhübe, um Pumpenschäden zu vermeiden.

Bei der Erstinbetriebnahme ist die Geschwindigkeit des schnellen Rücklaufs auf 100 mm/s zu begrenzen, um die Pumpe vor Schäden durch unvollständige Entlüftung und zu hohe Geschwindigkeit zu schützen.

Einstellung des Drucks

Unteres Hohlraum-Sicherheitsventil: Werkseitig auf 20 MPa eingestellt, eine Anpassung ist in der Regel nicht notwendig, sofern nicht erforderlich.

Einstellung des Gegendruckventils: Beobachten Sie zunächst den statischen Gegendruck des Systems, in der Regel etwa 4-5 MPa. Addieren Sie 3-4 MPa zu diesem Wert, um die Einstellung des dynamischen Gegendrucks zu bestimmen.

Nehmen Sie die Feinabstimmung des Gegendruckventils auf der Grundlage der tatsächlichen Betriebsbedingungen der Maschine vor.

Absenken des Stößels in die unterste Position

Rufen Sie die DELEM-Diagnoseschnittstelle auf, versetzen Sie beide Ventile um 20%, stellen Sie den DA-Wert des Druckventils (Drehmoment) auf etwa 80DA ein und öffnen Sie dann das Schnellspannventil. Der Stempel senkt sich langsam ab, bis er die untere Matrize berührt.

Vorsichtsmaßnahmen:

Stellen Sie sicher, dass die Einstellungen der Gegendruckventile auf beiden Seiten genau übereinstimmen. Erhebliche Abweichungen können zu einem asynchronen Betrieb führen.

Beim Absenken des Stempels muss stets ein Drehmoment aufgebracht werden, um ein schnelles Absenken zu verhindern, das die Matrize oder den Zylinderboden beschädigen und zu schweren Sicherheitsrisiken führen könnte.

Energie-Effizienz: Erreicht eine Reduzierung des Energieverbrauchs um bis zu 70% durch optimierte Servomotorsteuerung und Beseitigung von Drosselverlusten.

Präzise Steuerung: Die Pumpensteuerung ersetzt die herkömmliche Ventilsteuerung und ermöglicht eine dynamische Anpassung der Servomotorgeschwindigkeit für eine präzise Ölverteilung.

Geringerer Stromverbrauch im Leerlauf: Der Motor schaltet sich ab, wenn kein Durchfluss oder Druck erforderlich ist.

Auswirkungen auf die Umwelt: Weniger Stromverbrauch und CO2-Emissionen.

Kompakte Bauweise: Servomotoren können für kurze Zeit erheblich überlastet werden, was eine Reduzierung der installierten Leistung um 50% ermöglicht.

Optimierung des Hydrauliksystems: 50% reduziert das Volumen des Öltanks und den Gesamtverbrauch an Hydrauliköl.

Wärmemanagement: Durch die niedrigere Gleichgewichtstemperatur werden Kühlvorrichtungen überflüssig, was die Lebensdauer der Hydraulikkomponenten verlängert.

Geräuschreduzierung: Deutlich leiserer Betrieb während der Leerlauf-, Schnellablass-, Druckhalte- und Rücklaufphasen, wodurch die Arbeitsumgebung verbessert wird.

Erhöhte Sicherheit: Schnelleres Abbremsen der Servomotoren im Vergleich zu herkömmlichen Motoren, was eine schnelle Druck- und Durchflussunterbrechung in Notsituationen ermöglicht.

Verbesserte Verschmutzungstoleranz: Reduzierte Empfindlichkeit gegenüber Ölpartikeln von NS7 (Proportional-Servoventil) auf NS9 (Plungerpumpe). Erweiterter Betriebstemperaturbereich: Servomotor 10°C - 80°C, Plungerpumpe 20°C - 90°C, im Vergleich zu Proportional-Servoventil 20°C - 50°C.

Überlegene Geschwindigkeitskontrolle:

Außergewöhnliche Positionskontrolle:

Skalierbarkeit: Die gleiche Ventilgruppe kann mit 6, 8 und 10 cc/Umdrehung ausgestattet werden und deckt Abkantpressen mit einer Kapazität von 30 bis 300 Tonnen ab.

Überlastungsschutz: Die systemspezifische Steuerung des maximalen Drehmoments verhindert Überlastungen durch menschliches Versagen oder unsachgemäße Bedienung.

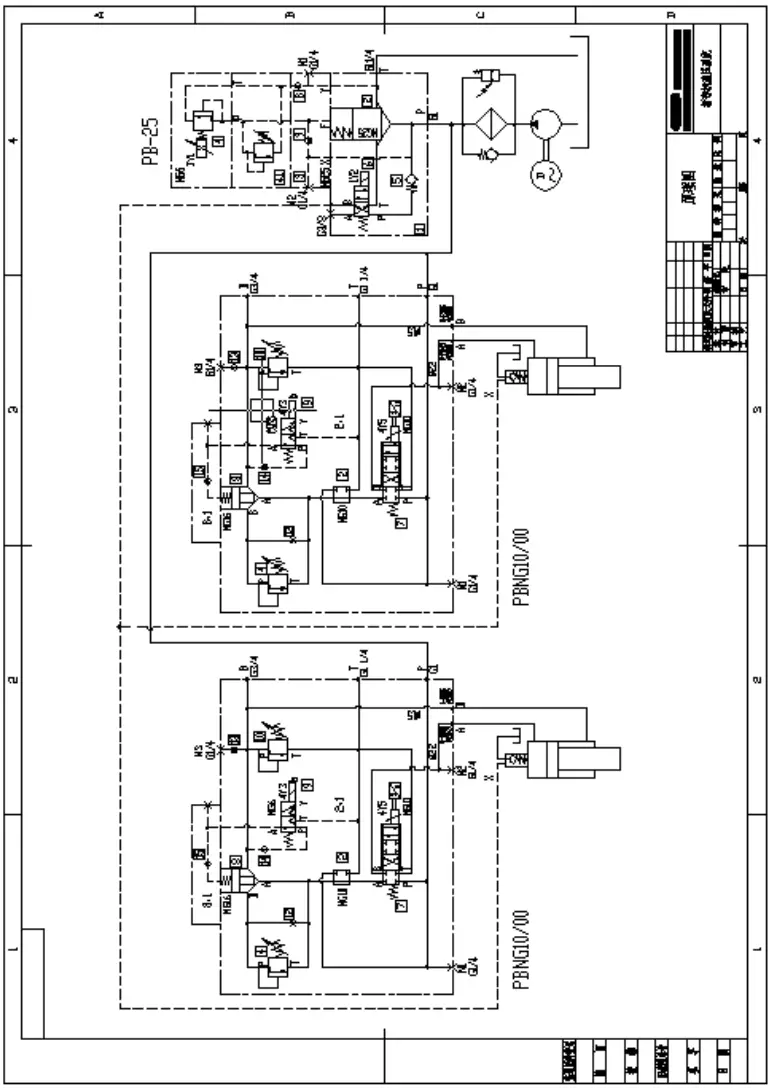

Druckkontrolle

Schneller Abstieg

Arbeitshub

Entfernung der Last

Rücklauf Schlaganfall

Probleme mit Rammböcken

Kein schnelles oder langsames Herunterfahren

Kein Arbeitsfortschritt am Geschwindigkeitswechselpunkt

Keine Rückkehr oder langsame Rückkehr

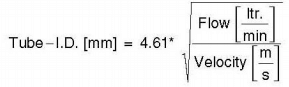

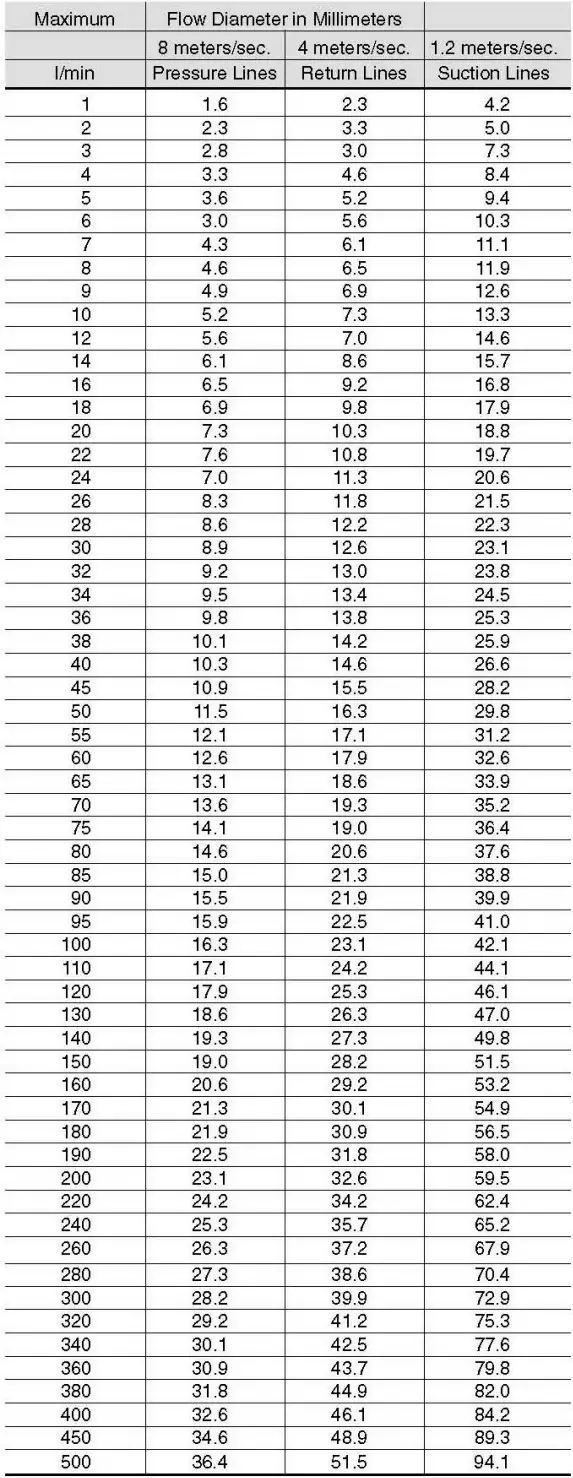

Tabelle 1: Auswahl des hydraulischen Rohrdurchmessers

Durchfluss-Durchmesser

Bestimmung der Rohrgröße für Hydraulische Systeme

Die Auswahl des richtigen Rohrmaterials, des Typs und der Größe für eine bestimmte Anwendung und einen bestimmten Verschraubungstyp ist entscheidend für einen effizienten und störungsfreien Betrieb des Flüssigkeitssystems.

Die Wahl des richtigen Rohrmaterials und die Bestimmung der optimalen Rohrgröße (Außendurchmesser und Wandstärke) sind für die Auswahl der richtigen Rohre von entscheidender Bedeutung.

Die richtige Dimensionierung der Rohre für die verschiedenen Teile eines Hydrauliksystems führt zu einer optimalen Kombination aus effizienter und kostengünstiger Leistung.

Ein zu kleines Rohr führt zu einer hohen Flüssigkeitsgeschwindigkeit, die viele nachteilige Auswirkungen haben kann. In Druckleitungen verursacht es hohe Reibungsverluste und Turbulenzen, die beide zu hohen Druckverlusten und Wärmeentwicklung führen.

Hohe Hitze beschleunigt den Verschleiß von beweglichen Teilen und führt zu einer schnellen Alterung von Dichtungen und Schläuchen, was letztlich zu einer verkürzten Lebensdauer der Komponenten führt.

Eine übermäßige Wärmeentwicklung bedeutet auch Energieverschwendung und geringere Effizienz.

Die Wahl eines zu großen Rohres erhöht die Systemkosten. Daher ist eine optimale Rohrdimensionierung von entscheidender Bedeutung. Im Folgenden wird ein einfaches Verfahren zur Dimensionierung von Rohren beschrieben:

Bestimmen Sie den erforderlichen Durchflussdurchmesser

Verwenden Sie eine Tabelle, um den empfohlenen Durchflussdurchmesser für die erforderliche Durchflussmenge und die Art der Leitung zu ermitteln.

Die Tabelle basiert auf den folgenden empfohlenen Fließgeschwindigkeiten:

Wenn Sie andere Geschwindigkeiten als die oben genannten verwenden möchten, verwenden Sie eine der folgenden Formeln, um den erforderlichen Durchflussdurchmesser zu bestimmen.

Anhang: Schematisches Diagramm der elektrohydraulischen Servo Hydraulisches System für Abkantpressen

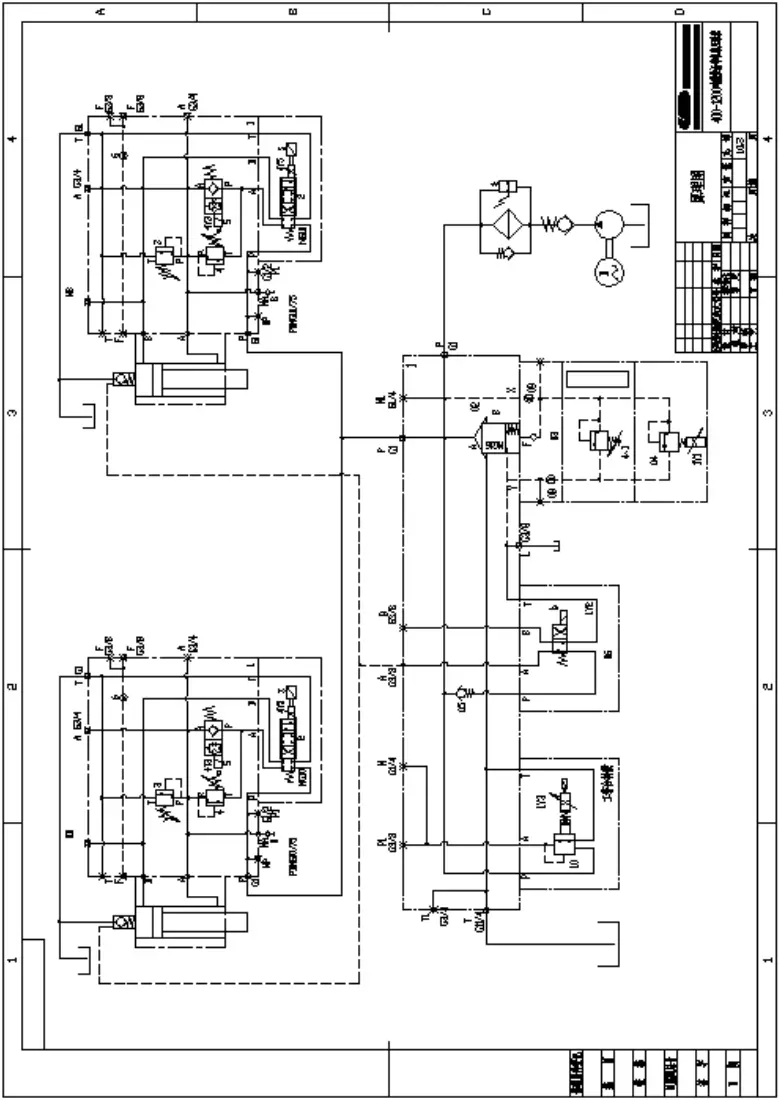

Anhang: Schematisches Diagramm der Elektrohydraulik Servo-Presse Bremshydrauliksystem (400-1200 Tonnen)

Anhang: Schematische Darstellung des Hydrauliksystems einer elektro-hydraulischen Servo-Abkantpresse (400-1200 Tonnen)

Anhang: Schematisches Diagramm des Hydrauliksystems einer elektrohydraulischen Servopresse (1600-3000 Tonnen)

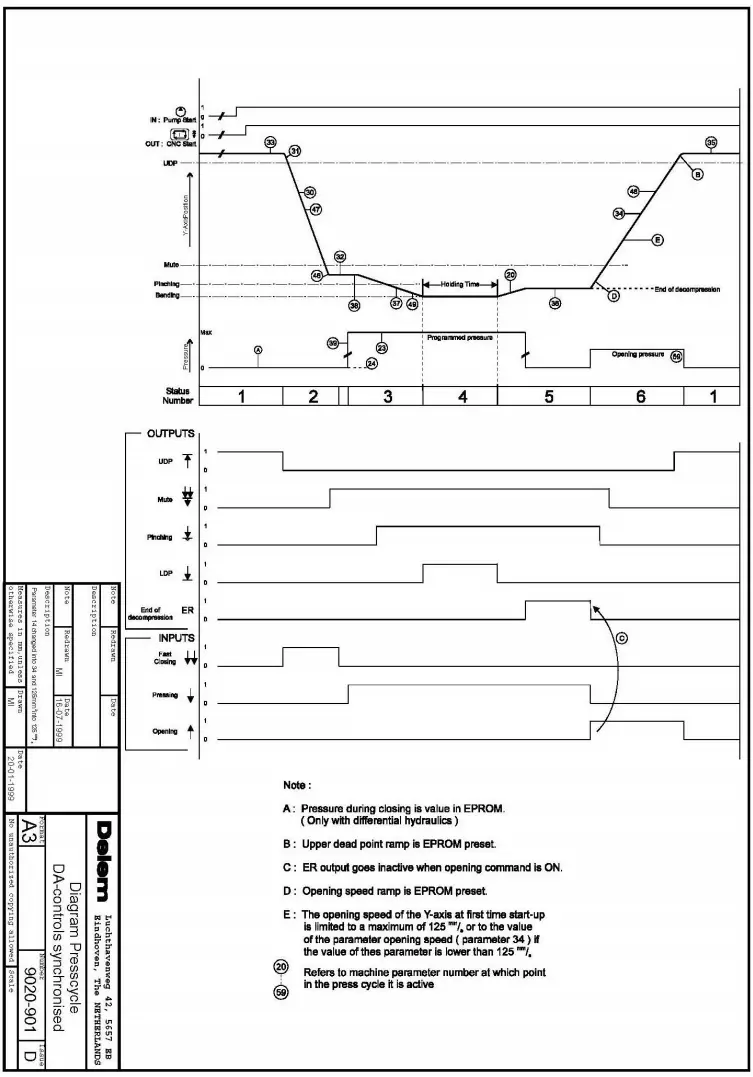

Anhang: Zeitdiagramm der elektro-hydraulischen Servo-Abkantpresse

Anhang: Schematisches Diagramm des Aktionsablaufs der Abkantpresse

Anhang: Prinzip des pumpengesteuerten Hydrauliksystems einer elektro-hydraulischen Servo-Abkantpresse

Anhang: Schematisches Diagramm des Hydrauliksystems einer Torsionsstab-Synchron-Abkantpresse