Stellen Sie sich eine Maschine vor, die Metall mit Präzision und Effizienz formt und Rohbleche in komplizierte Komponenten verwandelt. Dieser Artikel befasst sich mit der Abkantpresse, einem unverzichtbaren Werkzeug in der Metallverarbeitung, und zeigt, wie ihr hydraulisches System ein einwandfreies Biegen gewährleistet. Erfahren Sie, wie diese Technologie die Produktqualität verbessert und die Produktivität der Fertigung steigert.

Die Abkantpresse ist eine weit verbreitete Biegemaschine, die hydraulische Effizienz erreicht hat. Als wichtiges Gerät für die Blechverarbeitung ist sie unersetzlich und spielt eine entscheidende Rolle bei der Bestimmung der Produktqualität, der Verarbeitungseffizienz und der Präzision.

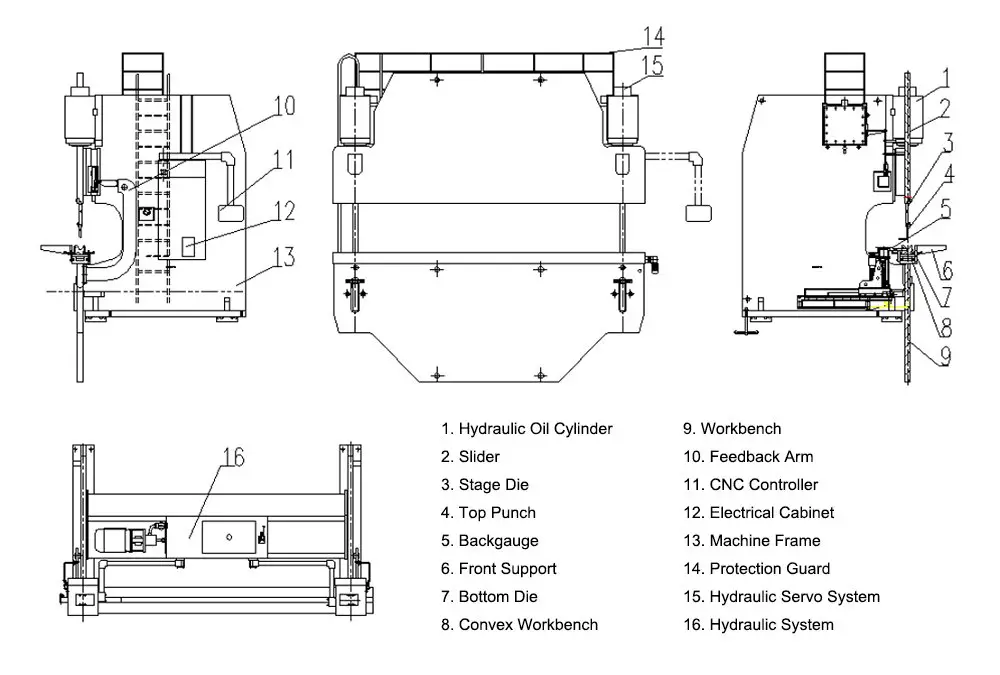

Bei der Abkantpresse handelt es sich in der Regel um eine Oberkolbenpresse, die aus mehreren Komponenten besteht, darunter ein Gestell, ein Schlitten, ein Hydrauliksystem, ein Frontladergestell, ein Hinteranschlag, eine Form und ein elektrisches System (siehe Abbildung 1).

Das Hydrauliksystem einer Abkantpresse funktioniert, indem es mit Hilfe von zwei parallel arbeitenden Hydraulikzylindern einen vertikalen Druck nach unten erzeugt. Dieser Druck treibt die Matrize auf dem Biegebalken an und ermöglicht die Fertigstellung des Biegeverfahren.

Das hydraulische Steuersystem, das als "Gehirn" der Abkantpresse fungiert, ist für die Steuerung des synchronisierten Betriebs des Biegeprozesses und die Positionierung der Hydraulikzylinder bei voller Belastung der Abkantpresse verantwortlich.

In diesem Artikel werden wir die Funktionsweise der Presse untersuchen Bremshydrauliksystem.

Für jede Biegebewegung umfasst der typische Biegevorgang des oberen Biegebalkens folgende Schritte:

Der Motor dreht sich in der durch den Pumpenpfeil angegebenen Richtung, d. h. im Uhrzeigersinn, und treibt die Axialkolbenpumpe an. Das Öl wird dann durch die Rohrleitung in die Ventilplatte und das elektromagnetische Überlaufventil geleitet, bevor es in den Tank zurückfließt. Wenn das Ventil Nummer 19 geschlossen ist, wird das Öl im unteren Hohlraum des Zylinders Nummer 20 in einer festen Position gehalten.

Die schnelle Absenkbewegung der Abkantpresse wird durch den Biegebalken, das Eigengewicht des Zubehörs und den Öldruck erzeugt. Während dieses Vorgangs hat der Hydraulikzylinder keinen Stangenhohlraum durch das Füllventil, und ein durch den Stangenhohlraum erzeugter Gegendruck bewirkt, dass die Ölflüssigkeit schnell zurückfließt.

Die schnelle Vorwärtsbewegung beginnt im oberen Totpunkt, und nach einer kurzen Verlangsamungsphase verlangsamt sich der Stößel in einem bestimmten Abstand vom Biegeteller. Die Absenkgeschwindigkeit des Stößels wird durch das Ventil Nr. 18 eingestellt, und das schnelle Absenken wird durch die Betätigung der Elektromagneten Nr. 9 YV1, Nr. 24 YV6, Nr. 13 YV4 und Nr. 17 YV5 ausgelöst.

Das Öl aus der unteren Kammer des Zylinders Nr. 20 gelangt über die Ventile 19, 18 und 17 in den Tank, während das Öl aus der oberen Kammer desselben Zylinders über das Ventil 21 eingespritzt wird. Wenn der Stößel den Endschalter erreicht, werden die Elektromagneten Nr. 9 YV1, Nr. 8 YV2, Nr. 11 YV3, Nr. 13 YV4 und Nr. 24 YV6 aktiviert, so dass der Stößel auf seine Arbeitsgeschwindigkeit übergeht.

Wenn der Stößel nicht synchronisiert ist, wird dies durch das Ventil Nr. 15 automatisch korrigiert. Die Fallposition des Gleitblocks wird durch den mechanischen Block im Zylinder begrenzt.

Die Biegephase beginnt mit dem Druckaufbau in der nicht-barren Kavität.

Die Biegegeschwindigkeit wird durch die von der Ölpumpe gelieferte Ölmenge begrenzt. Andererseits kann sie über das Wegeventil des Proportionalventils eingestellt werden.

Gleichzeitig steuert das Wegeventil auch den Gleichlauf der Biegewange und die Positionierung des unteren Totpunkts.

Die Biegekraft wird durch das proportionale Überdruckventil begrenzt, um den Druck der Pumpe zu begrenzen.

Die entsprechenden Werte für Geschwindigkeit, Gleichlauf, Positionierung und Druck stammen von der CNC.

Der Pedalschalter oder -knopf steuert die Arbeitszeit des Elektromagneten, der die Nr. 9 YV1, Nr.8 YV2, Nr.11 YV3, Nr.13 YV4 und Nr.24 YV6, die den Rüttelabstand beim Fallen des Gleitschuhs realisieren.

Die Geschwindigkeit des Absenkens des Schiebers wird durch das Ventil 16 eingestellt.

Der Widder wird von No.11 YV kontrolliert.3 und Nr.24 YV6.

Die Länge der Arbeitszeit desselben Elektromagneten kann die Bewegungsstrecke des Stößels realisieren.

Die Spannungsentlastung der Kavität beginnt bei Erreichen des unteren Totpunkts oder nach einer kurzen Haltezeit, so dass das Material genügend Zeit hat, sich zu verformen, und die Maßgenauigkeit der Teile erhöht wird. Die Druckhaltung und Druckentlastung erfolgt über das Proportional-Wegeventil, das von der numerischen Steuerung gesteuert wird.

Um die Verarbeitungseffizienz zu verbessern, sollte die für die Druckentlastung erforderliche Zeit so kurz wie möglich gehalten werden. Um jedoch Auswirkungen der Entlastung auf das gesamte System zu vermeiden, ist es notwendig, die Entlastungszeit so weit wie möglich zu verlängern. Mit anderen Worten: Die Druckentlastungskurve sollte so gleichmäßig wie möglich sein und steile Abfälle vermeiden.

Die Optimierung des gesamten Prozesses wird durch den Einsatz des Proportional-Wegeventils erreicht.

Der Pumpenstrom und der Hydraulikzylinder haben einen Druckbereich im Stangenhohlraum, der die maximale Rücklaufgeschwindigkeit bestimmt, die in der Regel nahe der schnellsten Geschwindigkeit liegt. Der Rücklaufprozess erfordert einen synchronen Betrieb, der mit der Druckreduzierung im Stangenhohlraum beginnt und im oberen Totpunkt endet.

Im Moment des Rücklaufs ist es notwendig, den Druck des Elektromagneten Nr. 8 YV2 für 2 Sekunden zurückzusetzen, dann beginnen die Elektromagneten Nr. 11 YV3 und Nr. 24 YV6 zu arbeiten und der Schlitten beginnt mit einer konstanten Geschwindigkeit zurückzukehren.

Die Ventile Nr. 6 und Nr. 11, das Hochdruck-Überströmventil bzw. das elektromagnetische Überströmventil, sind hauptsächlich für die Aufrechterhaltung der Nennleistung der Abkantpresse verantwortlich. Das Ventil Nr. 14 regelt die Rückstellkraft der Maschine, um Schäden durch Überlastung zu vermeiden.

Der Druck im Hydrauliksystem kann über das Manometer Nr. 7 überwacht werden. Der Stickstoffdruck im Druckspeicher Nr. 10 regelt hauptsächlich den Druck, der für den Betrieb der Ventile Nr. 19 und Nr. 21 erforderlich ist.

Jeder Hub der Abkantpresse ist in drei Arbeitsbedingungen unterteilt, nämlich:

Es gibt drei spezifische Punkte, die die Anfangs- und Endposition jeder Arbeitsbedingung bestimmen, nämlich:

Dementsprechend bewegt sich der Stößel mit drei Geschwindigkeiten, nämlich:

In einem Maschinenzyklus einer Abkantpresse bewegt sich der Stößel vom oberen Totpunkt bis zum Geschwindigkeitswechselpunkt bei Leerlaufgeschwindigkeit schnell nach unten.

Vom Punkt der Geschwindigkeitsänderung bis zum unteren Totpunkt bewegt sich der Stößel mit der Arbeitsgeschwindigkeit nach unten, und die Biegung des Werkstücks wird in dieser Phase abgeschlossen.

Vom unteren Totpunkt bis zum oberen Totpunkt bewegt sich der Stößel mit der Rücklaufgeschwindigkeit nach oben und vollendet so einen Zyklus der Maschine.

Die drei Geschwindigkeiten und die Positionen der drei spezifischen Punkte können über das numerische Steuerungssystem eingestellt werden.

Bei einer elektrohydraulischen CNC-Synchron-Abkantpresse gibt es einen bestimmten Punkt, der als Spannen Punkt, der der Oberseite des Blechs auf der unteren Matrize entspricht. Das Werkstück wird von diesem Punkt aus gebogen, der von der numerischen Steuerung automatisch berechnet wird.

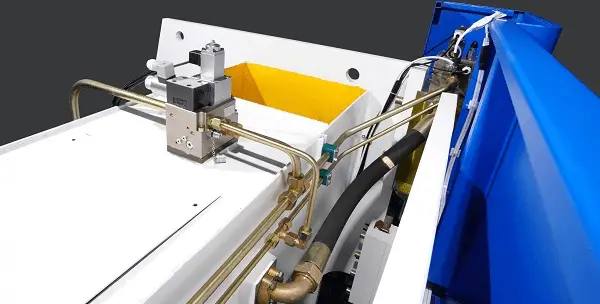

Die hydraulische Kraftübertragung Die Qualität des verwendeten Hydrauliköls wirkt sich direkt auf die Leistung und Lebensdauer der Maschine aus. Insbesondere die elektro-hydraulische Synchronmaschine CNC-Abkantpresse Die Maschine ist mit einem Proportional-Servoventil ausgestattet, wodurch die Anforderungen an das Hydrauliköl im Vergleich zu anderen Biegemaschinen höher sind.

Den Benutzern wird empfohlen, das Hydrauliköl mindestens einmal jährlich zu filtern.

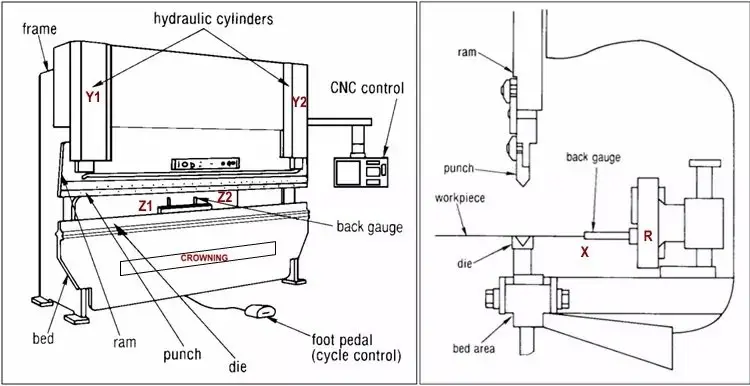

Die Torsionswellen-Zwangssynchronisations-Steuerungstechnologie wird für den Betrieb des Stößels einer Biegemaschine verwendet.

Die Synchronwelle befindet sich auf der linken und rechten Seite des Rahmenkörpers und ist über eine Verbindungsstange mit dem Stößel verbunden.

Wenn sich während des Betriebs ein Ende des Stößels schneller bewegt, treibt der Stößel die Schwinge der Synchronwelle an, um sie über die Verbindungsstange zu verdrehen. Die Steifigkeit der Synchronwelle erzeugt eine Umkehrkraft, die die Geschwindigkeit des Stößels reduziert und dafür sorgt, dass die Stößel (Y1, Y2) synchron laufen und einen parallelen Zustand zum Arbeitstisch beibehalten.

Die präzise Positionierung des Stößels wird durch die Rigid Positioning Control Technology des eingebauten mechanischen Blocks erreicht. Im linken und rechten Ölzylinder befinden sich mechanische Anschläge, die die Abwärtsbewegung der Kolbenstange stoppen, nachdem sie die Anschlagfläche des mechanischen Anschlags berührt hat, und so die endgültige Hubposition des Ölzylinders steuern.

Die mechanischen Anschläge des linken und rechten Ölzylinders werden synchron über die Verbindungsstange eingestellt, um die relative Parallelität der Stößel (Y1, Y2) zum Arbeitstisch zu steuern.

Die Abkantpresse verwendet zwei Ölzylinder, um den Stößel auf- und abwärts zu bewegen und die Abkantung zu vollenden. Biegeverfahren. Die Synchronisierung der beiden Zylinder und die genaue Positionierung des unteren Totpunkts sind entscheidend.

Die elektrohydraulische Servo-CNC-Abkantpresse steuert präzise die Synchronisation der beiden Ölzylinder und die genaue Positionierung des unteren Totpunktes durch die CNC-System. Dies führt zu einer gleichmäßigen Bewegung des Stößels und einer genauen Positionierung im unteren Totpunkt.

Die Position des Stößels wird in Echtzeit von auf beiden Seiten der Maschine installierten Rasterlinealen erfasst und an das CNC-System zurückgemeldet. Das numerische Steuerungssystem vergleicht die Rückmeldedaten der beiden Rasterlineale und stellt das Proportional-Servoventil in den Synchronventilgruppen ein, wobei es die Öffnungsgröße des Ventils und die Ölzufuhr des Ölzylinders steuert, um den Betrieb des Stößels innerhalb eines akzeptablen Fehlerbereichs zu halten. Dadurch wird sichergestellt, dass die Stößel (Y1, Y2) synchron laufen und einen parallelen Zustand zum Arbeitstisch beibehalten.

Das numerische Steuersystem vergleicht auch die Rückmeldedaten vom Gitterlineal mit dem vom System eingestellten unteren Totpunkt, um zu bestätigen, dass der untere Totpunkt erreicht wurde.

Die Abkantpresse verwendet einen geschlossenen elektrohydraulischen Kreislauf Servosteuerung Das Positionssignal des Stößels wird über die beidseitig angebrachten Rasterlineale an die numerische Steuerung zurückgemeldet. Das numerische Steuersystem steuert dann die Öffnungsgröße des Synchronventils und passt die Ölzufuhr des Ölzylinders an, um sicherzustellen, dass die Stößel (Y1, Y2) synchron laufen und einen parallelen Zustand zum Arbeitstisch beibehalten.

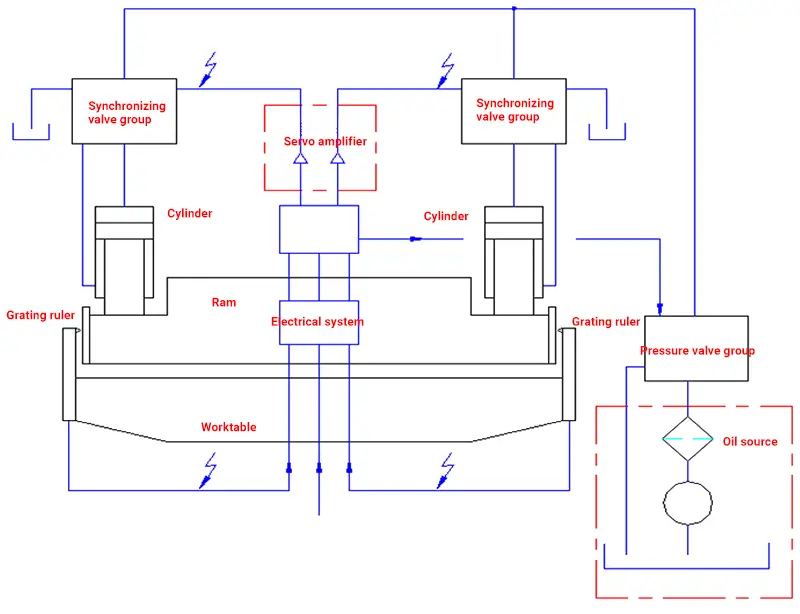

Synchronschaltbild der elektrohydraulischen Synchron-CNC Hydraulikpresse Bremsmaschine

Bei Positionsfehlern auf beiden Seiten des Stößels sendet die numerische Steuerung Korrekturanweisungen an die beiden Synchronventile, um den parallelen Zustand des Stößels zum Arbeitstisch aufrechtzuerhalten.

Das Diagramm zeigt die Komponenten des Synchronsystems der Abkantpresse, das hauptsächlich aus einer hydraulischen Ölsteuerung und einer elektrischen Signalübertragung besteht.

Das Drucköl wird von den beiden synchronen Ventilgruppen gesteuert und gelangt in die beiden Ölzylinder, um die synchronisierte Bewegung des Stößels anzutreiben. Die Position der Stößelbewegung wird in Echtzeit durch Rasterlineale auf beiden Seiten erfasst und an das CNC-System zurückgemeldet.

Das CNC-System analysiert und berechnet die Daten und steuert die beiden synchronen Ventilgruppen über den Servoverstärker. Das Rückführungssignal der Position des Proportional-Servoventils wird ebenfalls empfangen und analysiert und bildet einen dynamischen geschlossenen Regelkreis.

Während der gesamten Stößelbewegung stellt das numerische Steuersystem die Parameter entsprechend dem Programm ein und nutzt das Gitterlineal und das Rückkopplungssignal der Schieberposition des Proportional-Servoventils, um die Synchronventilgruppe dynamisch zu steuern und einen synchronisierten Betrieb und eine genaue Positionierung des unteren Totpunkts zu erreichen.

Daher besteht das synchrone Steuerungssystem der elektrohydraulischen CNC-Synchron-Abkantpresse hauptsächlich aus dem CNC-System, dem Rasterlineal und dem Proportionalventil.

Wie oben gezeigt, ist das Biegeprinzip der elektrohydraulischen Synchron-Abkantpresse ähnlich wie das einer normalen Abkantpresse, die die Biegewinkel durch Einstellen der Presstiefe des Blechs in der unteren Matrizenöffnung durch den oberen Stempel oder durch Pressen des Werkstücks in denselben Winkel wie die Matrize.

Der einzige Unterschied ist der Steuerungsmodus des Stempels, der von der numerischen Steuerung über das elektrohydraulische Proportionalventil und die Rückmeldung des Gitterlineals gesteuert wird. Dies bildet einen vollständig geschlossenen, digitalen Regelkreis für die Biegetiefe.

Der Unterschied zwischen zwei Arten von synchronen Modus der Abkantpresse Maschine

Bei der normalen Abkantpresse sorgt das Torsionsrohr dafür, dass sich der Stößel synchron bewegt, während die Synchronisierung bei der elektrohydraulischen Abkantpresse durch das Gleichgewicht im Hydraulikölkreislauf erreicht wird.

Es sei darauf hingewiesen, dass die Torsionswellen-Abkantpresse mit einer offenen Regelung arbeitet, während die elektrohydraulische Abkantpresse mit einer geschlossenen Regelung arbeitet.

Elektrohydraulischer Synchronbetrieb Abkantpresse Maschine hat die folgenden offensichtlichen Vorteile

Das vollständig geschlossene Steuerungssystem der elektrohydraulischen Abkantpresse ermöglicht eine kontinuierliche Überwachung und Steuerung des Zylinderhubs. Sobald sich der Zylinder zu neigen beginnt, gibt das System sofort Befehle auf der Grundlage der Messwerte von den Skalen auf beiden Seiten des Zylinders aus, die dann die Proportionalventile veranlassen, Anpassungen vorzunehmen, um die Zylinder synchron zu halten.

Bei der elektrohydraulischen Abkantpresse kann ein Zylinder unter Volllast arbeiten, während der andere im drucklosen Zustand drucklos arbeitet.

Darüber hinaus ermöglicht das elektrohydraulische Synchronisationssystem, dass der Stößel in verschiedenen Winkeln geneigt werden kann, wodurch es möglich ist, Werkstücke in verschiedenen Winkeln zu biegen, was bei herkömmlichen Abkantpressen nicht möglich ist.

Der Druck im elektrohydraulischen Synchronsystem wird in jedem Betriebszustand automatisch durch das Proportionaldruckventil in Abhängigkeit von den Systemparametern geregelt.

Dieses System ermöglicht außerdem einen sanften Übergang von einer schnellen zu einer langsamen Geschwindigkeit, verringert die hydraulischen Auswirkungen und verbessert die Systemstabilität.

Die präzise Steuerung der Zylinderposition in der elektrohydraulischen Abkantpresse ermöglicht es, dieselbe Matrize in verschiedenen Winkeln zu biegen, was sie zu einer äußerst flexiblen Werkzeugmaschine macht.

Darüber hinaus reduziert die automatische Steuerung des gesamten Prozesses die durch menschliche Faktoren verursachten Fehler, und jeder Arbeitszustand kann durch CNC-Parameter angepasst und korrigiert werden.

Zusammenfassend lässt sich sagen, dass die elektrohydraulische Abkantpresse die Produktionseffizienz verbessert, die Genauigkeit der Teile erhöht und die Maschine in ein Werkzeug verwandelt, das für den Bediener arbeitet.