Haben Sie sich jemals gefragt, wie ein flaches Metallblech in eine komplexe Form gebracht wird? Abkantpressen sind die unbesungenen Helden der Fertigungswelt, die Metall mit unglaublicher Präzision biegen und formen. In diesem Artikel tauchen wir in die faszinierende Welt der Abkantpressen ein und erforschen ihre Geschichte, Typen und Schlüsselkomponenten. Machen Sie sich bereit zu entdecken, wie diese leistungsstarken Maschinen die Metallverarbeitungsindustrie revolutioniert haben!

Eine Abkantpresse ist eine hochentwickelte Werkzeugmaschine, die in erster Linie zum Biegen von Blechen und Plattenmaterial mit hoher Präzision eingesetzt wird. Dieses vielseitige Gerät formt vorgegebene Biegungen, indem es das Werkstück zwischen einem passenden Stempel und einer Matrize einspannt und so genaue und wiederholbare Fertigungsergebnisse für verschiedene Industriezweige wie die Automobilindustrie, die Luft- und Raumfahrt und das Bauwesen liefert.

Abkantpressen arbeiten mit hydraulischen, mechanischen oder servoelektrischen Antriebssystemen und üben eine kontrollierte Kraft aus, um flache Bleche in komplexe dreidimensionale Formen zu bringen. Beim Biegen wird das Werkstück auf der unteren Matrize positioniert und dann der obere Stempel abgesenkt, um den gewünschten Biegewinkel zu erzeugen. Moderne Abkantpressen sind häufig mit CNC-Technologie (Computer Numerical Control) ausgestattet, die programmierbare Biegefolgen und eine höhere Produktivität ermöglicht.

Abkantpressen bieten ein breites Spektrum an Biegefunktionen, von einfachen 90-Grad-Biegungen bis hin zu komplexen mehrachsigen Umformungen. Sie können verschiedene Materialien verarbeiten, darunter unlegierter Stahl, Edelstahl, Aluminium und sogar spezielle Legierungen, wobei die Stärken von dünnen Blechen bis hin zu dicken Platten reichen. Die Kapazität der Maschine wird in der Regel in Tonnage gemessen und gibt die maximale Kraft an, die sie während des Biegevorgangs aufbringen kann.

Ist eine Abkantpresse und eine Abkantpresse das Gleiche? Die Begriffe "Abkantpresse" und "Abkantpresse" sind in der Tat synonym und werden in der metallverarbeitenden Industrie austauschbar verwendet. Beide bezeichnen dieselbe Maschine, die für Präzisionsbiege- und -umformvorgänge von Metallen konzipiert ist. Diese sprachliche Äquivalenz unterstreicht die grundlegende Rolle der Geräte bei der Blechbearbeitung.

Wer ein umfassenderes Verständnis von Abkantpressen, einschließlich ihrer historischen Entwicklung, technologischer Fortschritte und der Etymologie des Begriffs sucht, sollte sich den unten verlinkten ausführlichen Artikel ansehen. Diese Ressource bietet wertvolle Einblicke in die Entwicklung der Abkantpressentechnologie und ihren bedeutenden Einfluss auf moderne Fertigungsverfahren.

Dieses Video kann Ihnen helfen, den Prozess der Biegen von Blechen Teile mit einer Abkantpresse.

Lesen Sie weiter:

Abkantpressen sind unverzichtbare Maschinen in der Metallverarbeitungsindustrie, die ein präzises Biegen und Formen von Blechen ermöglichen, um eine Vielzahl von Strukturen und Bauteilen herzustellen. Diese vielseitigen Werkzeuge werden in drei Hauptkategorien unterteilt: mechanische, hydraulische und elektrische Abkantpressen. Jeder Typ bietet unterschiedliche Vorteile und Betriebscharakteristika, so dass es bei der Auswahl der optimalen Abkantpresse für bestimmte Fertigungsanforderungen entscheidend ist, ihre Nuancen zu verstehen.

Mechanische Presse Bremsen verwenden ein schwungradgetriebenes System zum Antrieb des Biegevorgangs. Das von einem Elektromotor angetriebene Schwungrad speichert kinetische Energie, die dann über einen Kupplungsmechanismus zum Antrieb des Pressenstößels übertragen wird. Diese Konstruktion bietet eine kostengünstige Lösung für die Metallumformung, die sich besonders für kleinere Fertigungsbetriebe oder Betriebe mit begrenztem Budget eignet.

Die Einfachheit des mechanischen Systems trägt im Vergleich zu hydraulischen oder elektrischen Alternativen zu niedrigeren Anschaffungskosten und geringeren Wartungsanforderungen bei. Mechanische Abkantpressen eignen sich hervorragend für die Massenproduktion einfacher Biegungen, bei denen ihr gleichmäßiger Hub und ihre schnelle Zyklusfähigkeit die Produktivität steigern können.

Die starre Natur des mechanischen Gestängesystems bringt jedoch gewisse Einschränkungen mit sich. Die Präzisionssteuerung der Stempelposition und der Biegekraft ist im Allgemeinen weniger ausgefeilt als bei hydraulischen oder elektrischen Systemen. Dies kann die Genauigkeit komplexer Biegungen oder bei der Arbeit mit anspruchsvolleren Materialien, die eine präzise Kraftmodulation erfordern, beeinträchtigen.

Vorteile:

Benachteiligungen:

Mechanische Abkantpressen sind zwar nicht so vielseitig wie hydraulische oder elektrische Systeme, aber für bestimmte Anwendungen sind sie nach wie vor eine brauchbare Option. Aufgrund ihrer Kosteneffizienz und Zuverlässigkeit bei großen Stückzahlen und einfachen Biegeaufgaben sind sie in den Werkstätten der Metallverarbeitung ein fester Bestandteil.

Hydraulische Presse Bremsen verwenden ein ausgeklügeltes Hydrauliksystem zur Betätigung des Stempels, das eine deutlich verbesserte Druck- und Kraftverteilung während des Biegevorgangs ermöglicht. Diese verstärkte Kraft, die in der Regel zwischen 20 und 2000 Tonnen liegt, ermöglicht ein präziseres Biegen und eine bessere Kontrolle als bei mechanischen Gegenstücken. Das Hydrauliksystem ermöglicht eine stufenlose Hubsteuerung, so dass die Bediener komplexe Biegewinkel mit bemerkenswerter Genauigkeit, oft innerhalb von ±0,1 Grad, erreichen können.

Diese Maschinen zeichnen sich durch ihre Anpassungsfähigkeit aus, da sie sich durch programmierbare Druckeinstellungen leicht an verschiedene Metalldicken und Legierungszusammensetzungen anpassen lassen. Moderne hydraulische Abkantpressen sind häufig mit CNC-Systemen ausgestattet, die eine automatische mehrachsige Positionierung des Hinteranschlags und eine Echtzeit-Überwachung des Biegewinkels ermöglichen. Diese Integration führt zu einer außergewöhnlichen Wiederholbarkeit und der Fähigkeit, komplizierte, mehrstufige Biegevorgänge mit gleichmäßiger, kontrollierter Bewegung auszuführen.

Obwohl hydraulische Abkantpressen in der Regel eine höhere Anfangsinvestition erfordern, rechtfertigen ihre Vielseitigkeit und Leistung oft die Kosten bei hohen Stückzahlen oder präzisionskritischen Anwendungen. Sie werden besonders in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und der Sonderfertigung geschätzt, wo Materialschwankungen und komplexe Teilegeometrien üblich sind.

Vorteile:

Benachteiligungen:

Elektrische Abkantpressen verwenden fortschrittliche servoelektrische Antriebssysteme zur Steuerung der Stößelbewegung, die schnelle, präzise und energieeffiziente Biegevorgänge ermöglichen. Diese hochmodernen Maschinen nutzen geschlossene Regelkreise mit Kugelumlaufspindel- oder Riemenantrieben, die im Vergleich zu hydraulischen oder mechanischen Alternativen eine höhere Positioniergenauigkeit und Wiederholbarkeit bieten. Die Servomotoren sorgen für eine dynamische Kraftsteuerung während des gesamten Biegezyklus und ermöglichen so komplexe Teilegeometrien und adaptive Biegestrategien.

Zu den wichtigsten Vorteilen der elektrischen Abkantpressen gehören:

Allerdings haben elektrische Abkantpressen auch einige Einschränkungen:

Bei der Auswahl einer Abkantpresse für Ihre Werkstatt sollten Sie Faktoren wie typische Teilegeometrien, Materialstärken, Produktionsvolumen und Energiekosten berücksichtigen. Elektrische Abkantpressen eignen sich hervorragend für Anwendungen, die hohe Präzision, häufige Werkzeugwechsel und unterschiedliche Losgrößen erfordern. Sie eignen sich besonders gut für dünne bis mittelstarke Materialien und komplexe Umformvorgänge in Branchen wie der Luft- und Raumfahrt, der Medizintechnik und der Präzisionsblechfertigung.

Für Werkstätten, die hauptsächlich mit schweren Materialien arbeiten oder eine extrem hohe Tonnage benötigen, mögen hydraulische Abkantpressen immer noch die bevorzugte Wahl sein. Die kontinuierlichen Fortschritte in der elektrischen Antriebstechnik erweitern jedoch die Möglichkeiten und den Anwendungsbereich elektrischer Abkantpressen und machen sie zu einer immer vielseitigeren und effizienteren Option für moderne Metallumformungsbetriebe.

Rahmen und Bett

Der Rahmen und das Bett bilden die entscheidende Grundlage einer Abkantpresse. Sie sind aus hochfestem legiertem Stahl gefertigt, um den extremen Kräften bei Biegevorgängen standzuhalten. Das Bett, das in der Regel mit einer präzisionsgeschliffenen Oberfläche versehen ist, bietet eine stabile horizontale Plattform für die Platzierung der Werkstücke. Der Rahmen, der mit Hilfe der Finite-Elemente-Analyse (FEA) für eine optimale Spannungsverteilung konstruiert wurde, stützt den Stößel, das Hydrauliksystem und die Hilfskomponenten, wobei die Steifigkeit erhalten bleibt, um die Biegegenauigkeit zu gewährleisten.

Widder und Würfel

Der Stößel und die Matrize sind die zentralen Funktionselemente einer Abkantpresse. Der Stößel, der von hydraulischen oder servoelektrischen Systemen angetrieben wird, übt eine präzise kontrollierte Kraft auf das Werkstück aus. Moderne Stößel sind mit fortschrittlichen Positionsrückmeldesystemen ausgestattet, die eine Genauigkeit im Mikrometerbereich gewährleisten. Die Matrize, eine austauschbare Werkzeugkomponente, definiert das Biegeprofil. Zu den wichtigsten Matrizentypen gehören:

Moderne Werkstoffe wie Schnellarbeitsstahl (HSS) oder hartmetallbestückte Varianten bieten längere Standzeiten und Präzision in der Großserienfertigung.

Hinteranschlag

Das Hinteranschlagsystem ist für die Gewährleistung der Maßgenauigkeit bei Biegevorgängen entscheidend. Es besteht aus CNC-gesteuerten Fingern, die das Werkstück im Verhältnis zur Biegelinie präzise positionieren. Moderne Hinteranschlagsysteme bieten:

Diese fortschrittlichen Funktionen ermöglichen konsistente Biegeergebnisse bei verschiedenen Materialtypen und -stärken.

Kontrolliert

Die Steuerungssysteme für Abkantpressen haben sich erheblich weiterentwickelt und reichen von einfachen manuellen Schnittstellen bis hin zu hochentwickelten CNC-Systemen mit Industrie 4.0-Funktionen. Zu den modernsten Steuerungsfunktionen gehören:

Diese fortschrittlichen Steuerungen gewährleisten präzise, wiederholbare Biegeergebnisse bei gleichzeitiger Optimierung der Maschineneffizienz und Reduzierung der Rüstzeiten.

Sicherheitsmerkmale

Moderne Abkantpressen sind mit umfassenden Sicherheitssystemen ausgestattet, um die Bediener zu schützen und die Produktivität zu erhalten. Zu den wichtigsten Sicherheitsmerkmalen gehören:

Darüber hinaus verfügen viele Abkantpressen jetzt über Augmented-Reality-Schnittstellen (AR) zur Bedienerführung und Ferndiagnosefunktionen für eine verbesserte Wartung und Unterstützung.

Dieses integrierte System aus fortschrittlichen Komponenten und intelligenten Funktionen sorgt dafür, dass moderne Abkantpressen eine überragende Biegepräzision, Betriebseffizienz und Arbeitsplatzsicherheit bei Metallverarbeitungsprozessen bieten.

Weiterführende Lektüre: Teile und Funktionen von Abkantpressen, die Sie kennen sollten

Wie viele Arten von Abkantpressen gibt es?

Es gibt verschiedene Arten von Abkantpressen, aber die am häufigsten verwendeten sind hydraulische Abwärtsabkantpressen und CNC-Abkantpressen, je nach der verwendeten Klassifizierungsmethode.

Erfahren Sie mehr darüber anhand der folgenden Klassifizierungsmethoden:

Abkantpressen lassen sich anhand ihres Krafterzeugungsmechanismus in vier Haupttypen einteilen: Mechanische, pneumatische, hydraulische und servoelektrische Abkantpressen.

(1) Mechanische Abkantpresse

Mechanische Abkantpressen verwenden einen Kurbelmechanismus, der von einem Schwungrad angetrieben wird, um die vertikale Bewegung des Stößels zu erzeugen. Dieses System ermöglicht einen Hochgeschwindigkeitsbetrieb und eignet sich für die Großserienfertigung einfacher Teile. Es bietet jedoch nur eine begrenzte Flexibilität bei der Hubeinstellung und Kraftregelung.

(2) Pneumatische Abkantpresse

Bei pneumatischen Abkantpressen wird die Bewegung des Stößels mit Druckluft angetrieben. Diese Maschinen werden in der Regel für leichte Anwendungen eingesetzt und bieten kurze Zykluszeiten und einen sauberen Betrieb. Sie bieten zwar eine gleichmäßige Kraft über den gesamten Hub, ihre Biegekapazität ist jedoch im Vergleich zu anderen Typen im Allgemeinen begrenzt.

Hydraulische Abkantpressen verwenden synchronisierte Hydraulikzylinder, um den Stempel zu bewegen. Dieses System bietet eine hervorragende Kraftkontrolle und ermöglicht das präzise Biegen von dicken Materialien und komplexen Formen. Hydraulische Abkantpressen bieten Flexibilität bei der Hublänge und der Geschwindigkeitseinstellung, was sie für verschiedene Biegevorgänge vielseitig einsetzbar macht.

(4) Servoelektrische Abkantpresse

Bei servoelektrischen Abkantpressen treibt ein Servomotor eine Kugelumlaufspindel oder einen Riemenmechanismus an und übt Kraft aus, um den Stößel vertikal zu bewegen. Diese Maschinen bieten hohe Präzision, Energieeffizienz und schnelle Beschleunigungs-/Abbremsmöglichkeiten. Sie eignen sich hervorragend für Anwendungen, die eine präzise Steuerung und Wiederholbarkeit erfordern, wie z. B. die Kleinserienfertigung von komplexen Teilen.

Bis in die 1950er Jahre dominierten mechanische Abkantpressen den Weltmarkt. Mit den Fortschritten in der Hydrauliktechnologie und der Integration von numerischen Computersteuerungen (CNC) hat sich das Bild jedoch deutlich gewandelt. Heute sind hydraulische Abkantpressen weltweit am weitesten verbreitet und bieten ein ausgewogenes Verhältnis von Vielseitigkeit, Leistung und Präzision für eine breite Palette von Metallumformungsanwendungen. Auch servoelektrische Modelle werden immer häufiger eingesetzt, insbesondere in Branchen, die hohe Präzision und Energieeffizienz verlangen.

Aus einem anderen Blickwinkel betrachtet, lassen sich Abkantpressen in drei Haupttypen einteilen: Manuelle Abkantpressen, hydraulische Abkantpressen und CNC-Abkantpressen.

(1) Manuelle Abkantpresse

Manuelle Abkantpressen, auch als Abkantpressen für Bleche bekannt, sind die einfachste und traditionellste Art von Abkantpressen. Sie erfordern eine manuelle Einstellung der Biegemaße und -winkel während des Betriebs.

Zu den wichtigsten Komponenten einer manuellen Abkantpresse gehören:

Die Bedienung einer manuellen Abkantpresse erfordert mehr Geschick und Aufmerksamkeit als andere Typen. Die Bediener müssen die Biegeparameter sorgfältig einstellen und überprüfen, bevor sie mit der Massenproduktion beginnen. Nach der Fertigstellung einer Charge müssen die Biegemaße und -winkel für die nachfolgenden Produktionsläufe nachjustiert werden.

(2) Hydraulische Abkantpresse

Hydraulische Abkantpressen nutzen das Prinzip der Hydraulik, um eine erhebliche Kraft für die Materialbearbeitung zu erzeugen. Diese Maschinen bieten mehrere Vorteile gegenüber mechanischen Abkantpressen:

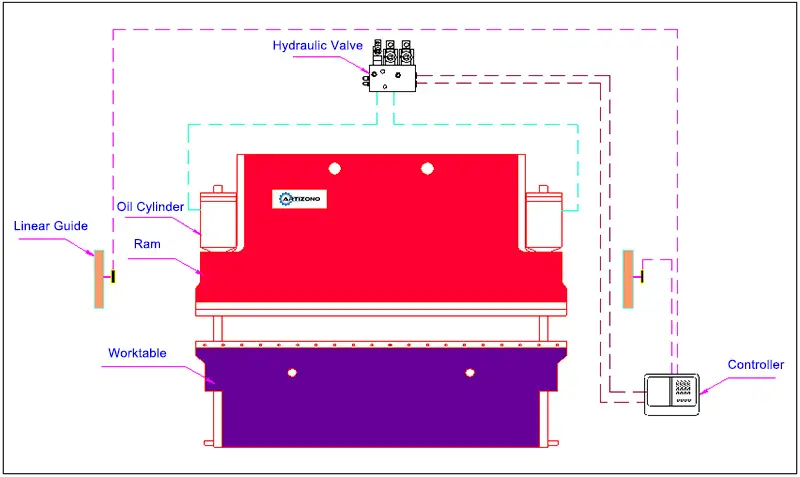

Zu den wichtigsten Komponenten einer hydraulischen Abkantpresse gehören:

(3) CNC-Abkantpresse

CNC-Abkantpressen (Computer Numerical Control) stellen die fortschrittlichste Kategorie dar und bieten hohe Präzision, Effizienz und Automatisierung. Zu den wichtigsten Merkmalen gehören:

Die wichtigsten Komponenten einer CNC-Abkantpresse:

Erweiterte Funktionen moderner CNC-Abkantpressen:

CNC-Abkantpressen steigern die Produktivität erheblich, indem sie den Biegeprozess automatisieren, die Zahl der Bedienereingriffe reduzieren und eine hohe Genauigkeit bei großen Produktionsserien gewährleisten. Die Integration von fortschrittlichen Steuerungssystemen und hochwertigen Komponenten namhafter Hersteller sorgt für außergewöhnliche Leistung und Zuverlässigkeit in der Blechbearbeitung.

Hydraulische Abkantpressen lassen sich nach ihrer Synchronisierung in drei Haupttypen einteilen, die jeweils deutliche Vorteile in Bezug auf Präzision, Kontrolle und Effizienz bieten:

1. Torsions-Synchro-Abkantpresse

Bei diesem Typ wird ein Torsionsstabsystem verwendet, um die Synchronisation zwischen Stößel und Bett aufrechtzuerhalten. Der Torsionsstab verbindet beide Seiten der Maschine mechanisch miteinander und sorgt für eine parallele Bewegung und eine gleichmäßige Biegekraftverteilung. Diese Konstruktion ist besonders effektiv für längere Maschinen und bietet:

2. Elektro-hydraulische Synchro-Abkantpresse

Durch den Einsatz fortschrittlicher elektronischer Steuerungen und Präzisionshydrauliksysteme bietet dieser Typ eine hervorragende Synchronisierung und Anpassungsfähigkeit. Die wichtigsten Merkmale sind:

3. Hybrid-Abkantpresse

Hybrid-Abkantpressen vereinen die besten Aspekte von hydraulischen und elektrischen Systemen in sich:

Jede Art von Synchronisierungssystem hat ihre eigenen Vorzüge, und die Wahl hängt von Faktoren wie der erforderlichen Präzision, dem Produktionsvolumen, Überlegungen zur Energieeffizienz und spezifischen Anwendungsanforderungen ab. Moderne CNC-Systeme verbessern die Fähigkeiten dieser Maschinen weiter und ermöglichen adaptives Biegen, Prozessüberwachung in Echtzeit und die Integration von Industrie 4.0-Technologien.

Hydraulische Abkantpressen können nach ihrer Hauptbewegungsrichtung während des Biegevorgangs eingeteilt werden:

1. Aufwärtsgerichtete Abkantpresse:

Bei dieser Konfiguration bleibt der untere Balken (Bett) stationär, während sich der obere Balken (Stößel) nach oben bewegt, um den Biegevorgang durchzuführen. Das Werkstück wird auf der unteren Matrize positioniert, und die obere Matrize, die am Stempel befestigt ist, bewegt sich nach oben, um die Biegung auszuführen. Diese Konstruktion bietet mehrere Vorteile:

2. Abwärts wirkende Abkantpresse:

Dieser Typ verfügt über eine feste Oberwange, während sich die Unterwange nach oben bewegt, um den Biegevorgang auszuführen. Das Werkstück wird auf die bewegliche untere Matrize gelegt, die sich nach oben bewegt, um auf die feststehende obere Matrize zu treffen. Die wichtigsten Vorteile sind:

Die Wahl zwischen aufwärts- und abwärtsgerichteten Abkantpressen hängt von folgenden Faktoren ab:

Moderne hydraulische Abkantpressen können auch hybride Systeme enthalten, die Elemente der Aufwärts- und Abwärtsbewegung kombinieren, um die Leistung für bestimmte Anwendungen zu optimieren.

Lesen Sie weiter:

Wie funktioniert eine hydraulische Abkantpresse?

Eine hydraulische Abkantpresse nutzt die synchronisierte Bewegung des Stempels und der Matrize, die auf dem oberen bzw. unteren Arbeitstisch montiert sind, um durch ein ausgeklügeltes hydraulisches Übertragungssystem ein präzises Biegen von Blechen zu erreichen.

Eine umfassendere Erklärung:

Moderne hydraulische Abkantpressen integrieren fortschrittliche numerische Steuerung (CNC), Servosysteme und hochpräzise Hydraulik, um genaue und wiederholbare Biegevorgänge zu gewährleisten.

Das Herzstück der Maschine ist das kontrollierte Aus- und Einfahren des linken und rechten Hydraulikzylinders. Diese Bewegung wird durch das CNC-System gesteuert, das die Wirkung von Proportionalventilen regelt, um den Stößel (Oberbalken) mit hoher Präzision vertikal zu bewegen.

Um eine synchrone Stößelbewegung zu erreichen, verwendet das System einen geschlossenen Regelkreis. Dazu gehört eine Echtzeit-Rückmeldung von linearen Encodern oder hochauflösenden Gittermaßstäben in Kombination mit einer präzisen Durchflussregelung durch servogesteuerte Proportionalventile. Das CNC-System passt den Hydraulikfluss kontinuierlich an, um die Parallelität zu erhalten und den gewünschten Biegewinkel zu erreichen.

Die Mensch-Maschine-Schnittstelle (HMI) des CNC-Systems bietet ein benutzerfreundliches Touchscreen-Display zur Programmierung, Überwachung und Simulation des Biegeprozesses. Diese Schnittstelle ermöglicht es dem Bediener, komplexe Teilegeometrien einzugeben, die Biegefolge zu visualisieren und bei Bedarf Anpassungen in Echtzeit vorzunehmen.

Jeder Hydraulikzylinder ist mit einem unabhängigen Steuerkreis ausgestattet, der über ein eigenes Servoventil und ein Füllventil verfügt. Diese Konfiguration ermöglicht eine Feineinstellung der Stößelposition, die eine optimale Druckverteilung auf das Werkstück gewährleistet und jede Durchbiegung der Maschinenstruktur ausgleicht.

Die CNC-Steuerung erzeugt digitale Signale, die über reaktionsschnelle Servoventile in analoge Hydraulikbefehle umgewandelt werden. Diese Ventile modulieren den Öldurchfluss mit außergewöhnlicher Genauigkeit und ermöglichen so eine präzise Steuerung der Position, der Geschwindigkeit und der angewandten Kraft des Stößels während des gesamten Biegezyklus.

Moderne Abkantpressen verfügen auch über eine adaptive Biegetechnologie. Durch die kontinuierliche Überwachung des Biegewinkels in Echtzeit mithilfe von Sensoren oder Bildverarbeitungssystemen kann die Maschine die Stößelposition automatisch anpassen, um Materialrückfederung, Schwankungen der Blechdicke oder Änderungen der Materialeigenschaften auszugleichen.

Dieses hochentwickelte Steuerungssystem ermöglicht es der Abkantpresse, komplexe Biegungen mit mehreren Winkeln in einem einzigen Arbeitsgang durchzuführen, was die Produktivität und die Qualität der Teile erheblich steigert. Darüber hinaus ermöglicht es die Integration automatisierter Funktionen wie die dynamische Bombierung (automatische Anpassung der Unterwange zum Ausgleich der Durchbiegung) und automatische Werkzeugwechselsysteme, die den Biegeprozess weiter rationalisieren.

Funktionsschema einer hydraulischen Abkantpresse

Lesen Sie weiter:

Vorteile der Abkantpresse

(1) Vielseitigkeit für Kleinserien und unterschiedliche Produktionen:

Die Abkantpresse bietet mit einem einzigen Satz von Stempeln und Matrizen eine außergewöhnliche Flexibilität, die die Herstellung einer breiten Palette von Materialien und Teilen ermöglicht. Diese Vielseitigkeit macht sie ideal für die Kleinserienfertigung und die effiziente Handhabung verschiedener Produktlinien.

(2) Kostengünstige und langlebige Biegestempel:

Abkantwerkzeuge sind bemerkenswert kostengünstig, da jeder Satz in der Regel nur ein paar tausend Yuan kostet. Durch den unkomplizierten Herstellungsprozess sind keine wiederholten Versuche erforderlich, was die anfänglichen Werkzeugkosten senkt. Darüber hinaus senkt die Langlebigkeit dieser Matrizen, die oft mehr als 10 Jahre beträgt, die Gesamtbetriebskosten und die Kosten für den Austausch von Werkzeugen erheblich.

(3) Fähigkeit zur Herstellung komplexer "S"- und "U"-förmiger Teile:

Während Stanzverfahren bei U-förmigen Teilen aufgrund von Materialrückfederung und Problemen beim Einpassen in die Matrize Schwierigkeiten haben, zeichnet sich die Abkantpresse in diesem Bereich aus. Durch den Einsatz mehrerer Biegevorgänge können komplexe S- und U-Formen präzise geformt werden, wodurch die Grenzen herkömmlicher Stanzverfahren überwunden werden.

(4) Optimal für das Prototyping neuer Produkte:

Die Anpassungsfähigkeit der Abkantpresse ermöglicht die Herstellung von Teilen mit unterschiedlichen Formen, Größen und Winkeln mit einem einzigen Werkzeugsatz. Diese Funktion ist von unschätzbarem Wert für das Prototyping und die Kleinserienfertigung neuer Produkte, da sie den Bedarf an kostspieligen Spezialwerkzeugen während der Entwicklungsphase eliminiert.

(5) Präzises Formen von mehrfach gebogenen Polygonformen:

Moderne Abkantpressen können komplizierte mehrfach gebogene Teile mit unterschiedlichen Kantenhöhen herstellen, indem sie die Materialpositionierung und die Biegewinkel präzise steuern. Diese Fähigkeit ermöglicht die Herstellung komplexer Polygonformen mit hoher Genauigkeit und Wiederholbarkeit.

(6) Durchbiegungsausgleich für lange Werkstücke:

Beim Biegen langer Werkstücke führen herkömmliche Methoden oft zu ungleichmäßigen Winkeln zwischen der Mitte und den Kanten aufgrund der Durchbiegung der Biegewange. Moderne Abkantpressen sind mit hochentwickelten Durchbiegungskompensationssystemen ausgestattet, die den Biegewinkel automatisch über die gesamte Werkstücklänge anpassen. Diese Funktion gewährleistet gerade, gleichmäßige Biegungen, reduziert manuelle Einstellungen und verbessert die Qualität und Effizienz der Produktion langer Teile erheblich.

Nachteile der Abkantpresse

(1) Beschränkungen der Materialstärke:

Abkantpressen können zwar eine breite Palette von Materialstärken verarbeiten, doch gibt es praktische Grenzen zu beachten. Im Allgemeinen können Materialien bis zu einer Dicke von 50 mm effektiv gebogen werden, darüber hinausgehende Dicken erfordern jedoch eine erhebliche Biegekraft. Die meisten industriellen Abkantpressen haben eine Kapazität von 80 bis 400 Tonnen, was für extrem dicke Materialien oder hochfeste Legierungen möglicherweise nicht ausreicht.

(2) Potenzial für Materialbrüche:

Der Biegeprozess kann zu Spannungskonzentrationen an Kanten und Ecken führen, insbesondere bei Materialien mit bereits vorhandenen Graten oder Oxidschichten. Diese Spannungskonzentrationen können während der Umformung zu Rissen oder Brüchen führen, was die Produktqualität beeinträchtigen und die Ausschussrate erhöhen kann. Die richtige Materialvorbereitung und Werkzeugauswahl sind entscheidend, um dieses Risiko zu mindern.

(3) Herausforderungen durch Oberflächeneindrücke:

Eindrücke sind ein häufiges Qualitätsproblem bei Abkantvorgängen. Die Auswahl ungeeigneter Biegestempel oder die Verwendung ungeeigneter Stempelsätze kann zu unvermeidbaren Oberflächenmarkierungen führen. In Fällen, in denen die Oberflächengüte kritisch ist, kann eine zusätzliche Nachbearbeitung wie z. B. Schleifen erforderlich sein. Dies erhöht nicht nur die Produktionszeit und die Kosten, sondern erfordert auch eine sorgfältige Überwachung der endgültigen Werkstückdicke, um die Maßhaltigkeit zu gewährleisten.

(4) Verrutschen des Materials während der Umformung:

Bestimmte Materialien, insbesondere solche mit unregelmäßigen Formen oder niedrigen Reibungskoeffizienten, können während des Biegevorgangs verrutschen. Während quadratische Materialien im Allgemeinen stabil bleiben, können sich unregelmäßige Werkstücke verschieben, was zu Biegungen außerhalb der Spezifikation führt. Dieses Problem erfordert eine sorgfältige Befestigung und möglicherweise den Einsatz spezieller rutschfester Werkzeuge, um gleichbleibende, hochwertige Ergebnisse zu gewährleisten.

Lesen Sie weiter:

Vorbereitung: Bevor Sie die Abkantpresse in Betrieb nehmen, führen Sie eine umfassende Inspektion vor der Inbetriebnahme durch. Vergewissern Sie sich, dass alle Sicherheitssysteme, einschließlich Lichtvorhänge und Notausschalter, funktionsfähig sind. Vergewissern Sie sich, dass das Hydrauliksystem leckfrei ist und unter optimalem Druck steht. Besorgen Sie sich alle erforderlichen Materialien, Werkzeuge und persönliche Schutzausrüstung (PSA). Untersuchen Sie die Maschine auf Anzeichen von Verschleiß oder Beschädigungen, insbesondere an den Oberflächen von Stößel, Bett und Werkzeugen.

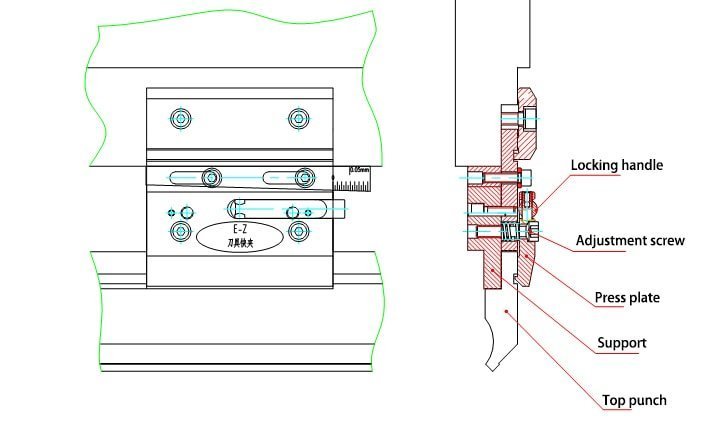

Einrichten: Stellen Sie das Hinteranschlagsystem genau ein, um präzise Biegepositionen zu erreichen. Wählen und installieren Sie die geeignete Kombination aus Oberstempel und Untermatrize je nach Materialstärke und gewünschtem Biegeradius. Stellen Sie die Hublänge und Geschwindigkeit des Stößels entsprechend den Anforderungen des Werkstücks ein. Programmieren Sie das CNC-Steuerungssystem mit der richtigen Biegefolge und den richtigen Parametern, falls zutreffend.

Platzierung des Materials: Legen Sie das Blech auf die untere Matrize und achten Sie darauf, dass es bündig an den Fingern der Hinteranschlagleiste anliegt. Verwenden Sie bei großen oder unhandlichen Teilen Materialhandhabungshilfen, um den Bediener nicht zu überlasten. Richten Sie die Biegelinie genau auf die Mittellinie der V-Öffnung der Matrize aus. Verwenden Sie bei komplexen Teilen Biegemarkierungen oder Laserprojektionssysteme, um eine genaue Positionierung zu gewährleisten.

Biegen: Starten Sie den Biegezyklus, indem Sie einen kontrollierten und gleichmäßigen Druck ausüben. Überwachen Sie den Verlauf des Biegewinkels mit digitalen Winkelmesssystemen oder Winkelmessern, um Anpassungen in Echtzeit vorzunehmen. Berücksichtigen Sie beim Luftbiegen die Materialrückfederung durch leichtes Überbiegen. Achten Sie beim Biegen von unten darauf, dass die Oberflächen von Stempel und Matrize vollständig aufeinandertreffen, um gleichmäßige Ergebnisse zu erzielen.

Abschließende Inspektion: Entfernen Sie das gebogene Bauteil vorsichtig und vermeiden Sie dabei Oberflächenkratzer oder Verformungen. Führen Sie eine gründliche Qualitätsprüfung durch, einschließlich der Überprüfung des Biegewinkels mit Präzisionsmessgeräten. Beurteilen Sie das Teil auf Maßhaltigkeit, Biegekonsistenz über die gesamte Länge und das Fehlen von Mängeln wie Rissen oder übermäßiger Ausdünnung am Biegeradius. Führen Sie bei kritischen Komponenten eine zerstörungsfreie Prüfung durch, um die innere strukturelle Integrität sicherzustellen.

Tragen Sie eine geeignete persönliche Schutzausrüstung (PSA): Tragen Sie immer eine Schutzbrille mit Seitenschutz, schnittfeste Handschuhe, Sicherheitsschuhe mit Stahlkappen und einen Gehörschutz. Ziehen Sie bei Arbeiten mit hohem Lärmpegel einen doppelten Gehörschutz in Betracht (Ohrstöpsel und Kapselgehörschutz).

Sorgen Sie für einen sauberen und organisierten Arbeitsbereich: Halten Sie den Bereich um die Abkantpresse frei von Abfällen, Öl und unnötigen Werkzeugen. Implementieren Sie ein 5S-System (Sortieren, Ordnen, Glänzen, Standardisieren, Aufrechterhalten), um optimale Organisation und Sicherheit zu gewährleisten.

Umgehen oder manipulieren Sie niemals die Sicherheitseinrichtungen: Abkantpressen sind mit wichtigen Sicherheitsmechanismen wie Lichtvorhängen, Zweihandschaltungen, Fußpedalen mit Schutzvorrichtungen und Not-Aus-Tasten ausgestattet. Testen Sie diese Funktionen regelmäßig und melden Sie eventuelle Fehlfunktionen sofort. Die Deaktivierung von Sicherheitsvorrichtungen ist streng verboten und kann zu schweren Verletzungen führen.

Achten Sie auf Quetschstellen und Knautschzonen: Identifizieren und markieren Sie alle potenziellen Gefahrenbereiche. Halten Sie Hände, Finger und Gliedmaßen während des Betriebs vom Werkzeugraum, Stempel und Hinteranschlag fern. Verwenden Sie, wenn möglich, mechanische Zuführvorrichtungen oder geeignete Handwerkzeuge für die Handhabung von Kleinteilen.

Implementieren Sie ein umfassendes Wartungsprogramm: Führen Sie tägliche Sichtkontrollen durch und befolgen Sie einen vorbeugenden Wartungsplan gemäß den Richtlinien des Herstellers. Achten Sie besonders auf Hydrauliksysteme, elektrische Komponenten und mechanische Verbindungen. Dokumentieren Sie alle Wartungsarbeiten und gehen Sie Unregelmäßigkeiten umgehend an.

Sorgen Sie für eine angemessene Ausbildung und Zertifizierung: Erlauben Sie nur geschultem und autorisiertem Personal, die Abkantpresse zu bedienen. Implementieren Sie ein strukturiertes Schulungsprogramm, das den Betrieb der Maschine, Sicherheitsverfahren und Notfallprotokolle abdeckt. Beurteilen Sie regelmäßig die Kompetenz des Bedieners und bieten Sie Auffrischungskurse an.

Verwenden Sie korrekte Techniken zur Materialhandhabung: Verwenden Sie mechanische Hebevorrichtungen für schwere oder unhandliche Werkstücke. Wenn manuelle Handhabung erforderlich ist, sollten Sie korrekte Hebetechniken anwenden und größere Teile im Team heben. Achten Sie auf eine ergonomische Gestaltung des Arbeitsplatzes, um Ermüdung und Belastung des Bedieners zu verringern.

Führen Sie Lockout/Tagout-Verfahren ein: Führen Sie vor jeder Wartung oder jedem Werkzeugwechsel ordnungsgemäße Lockout/Tagout-Verfahren durch, um alle Energiequellen zu isolieren. Dazu gehören elektrische, hydraulische, pneumatische und potenzielle Energie in Federn oder Gegengewichten.

Auswahl des Materials

Die Auswahl des optimalen Materials für Abkantpressen ist entscheidend für das Erreichen der gewünschten Ergebnisse. Berücksichtigen Sie wichtige Materialeigenschaften wie Streckgrenze, Zugfestigkeit und Dehnung, da sich diese direkt auf die Verformbarkeit und das Rückfederungsverhalten auswirken. Bewerten Sie den K-Faktor und die Biegezugabe des Materials, um die Biegeabzüge genau zu berechnen. Es ist von entscheidender Bedeutung, dass die Materialspezifikationen mit der Tonnagekapazität der Abkantpresse und den Werkzeuggrenzen übereinstimmen. Bei hochfesten Werkstoffen wie hochfesten Stählen (AHSS) müssen Sie sicherstellen, dass Ihre Maschine eine ausreichende Kraft erzeugen kann, ohne die Sicherheit oder Genauigkeit zu beeinträchtigen.

Richtige Einrichtung und Wartung

Eine sorgfältig gewartete Abkantpresse ist die Voraussetzung für gleichbleibend hohe Biegequalität. Führen Sie einen umfassenden Plan zur vorbeugenden Wartung ein, einschließlich regelmäßiger Inspektionen der Hydrauliksysteme, der Stößelparallelität und des Werkzeugzustands. Verwenden Sie Präzisionsausrichtungswerkzeuge, um eine perfekte Werkzeugausrichtung zu gewährleisten und den Verschleiß zu minimieren. Halten Sie die Software der CNC-Steuerung der Maschine auf dem neuesten Stand, um die neuesten Funktionen und Optimierungen zu nutzen. Wählen Sie beim Einrichten geeignete Stempel- und Matrizenkombinationen auf der Grundlage der Materialstärke und des gewünschten Biegeradius. Überprüfen Sie die Genauigkeit der Hinteranschläge mit kalibrierten Messblöcken, um die Maßgenauigkeit bei allen Produktionsläufen zu gewährleisten.

Bewährte Praktiken für das Biegen

Nutzen Sie diese fortschrittlichen Techniken, um die Qualität und Effizienz von Abkantpressen zu steigern:

Verstehen des Biegeprozesses: Beherrschen verschiedener Biegemethoden, wie z. B. Luftbiegen, Tiefziehen, Prägen und Säumen. Nutzung von Finite-Elemente-Analyse-Software (FEA) zur Simulation komplexer Biegungen und zur Vorhersage der Rückfederung, insbesondere bei schwierigen Materialien oder engen Toleranzen.

Programmierung von Biegefolgen: Optimieren Sie Biegefolgen mit moderner CAM-Software, um die Handhabung zu minimieren und die Effizienz zu maximieren. Berücksichtigen Sie bei der Planung von Sequenzen Faktoren wie Teilegeometrie, Materialeigenschaften und Werkzeugbeschränkungen. Implementieren Sie Verschachtelungsstrategien für das Biegen mehrerer Teile, um Materialabfall und Rüstzeiten zu reduzieren.

Richtige Handhabung des Materials: Verwenden Sie automatische Materialhandhabungssysteme oder ergonomische Hebehilfen, um eine gleichmäßige Positionierung zu gewährleisten und die Ermüdung des Bedieners zu verringern. Führen Sie präzise Positionierungstechniken für Zuschnitte ein, z. B. mit programmierbaren Anschlägen oder Bildverarbeitungssystemen, um die Genauigkeit der Biegeposition zu gewährleisten. Verwenden Sie bei großen oder unhandlichen Teilen Stützarme oder Blechverfolger, um das Material flach zu halten und Verformungen zu vermeiden.

Einsatz von Prozesssteuerungen: Integrieren Sie Echtzeit-Winkelmesssysteme, z. B. laserbasierte oder taktile Sensoren, um einen geschlossenen Regelkreis für Biegewinkelkorrekturen zu schaffen. Implementieren Sie moderne Abkantpressensteuerungen mit adaptiver Biegetechnologie, um Materialschwankungen und Werkzeugverschleiß automatisch zu kompensieren. Nutzen Sie die Datenprotokollierung und statistische Prozesskontrolle (SPC), um Trends in der Biegequalität zu verfolgen und Möglichkeiten zur kontinuierlichen Verbesserung zu erkennen.

Die Spezifikationen einer Abkantpresse umfassen kritische Leistungs- und Abmessungsparameter, die sich direkt auf ihre Fähigkeiten und ihre Eignung für bestimmte Umformaufgaben auswirken. Zu den wichtigsten Aspekten gehören:

1. Nenndruck: Ausgedrückt in Tonnen oder kN, gibt dies die maximale Biegekraft an, die die Maschine ausüben kann.

2. Abmessungen der Werkbank: Länge und Höhe der Arbeitsfläche, entscheidend für die Aufnahme verschiedener Werkstückgrößen.

3. Merkmale des Widders:

4. Strukturelle Merkmale:

5. Betriebliche Parameter:

6. Stellfläche der Maschine: Gesamtabmessungen für die Aufstellungsplanung und die Aufteilung des Arbeitsbereichs.

7. Steuerungssystem: Art und Fähigkeiten der CNC- oder manuellen Steuerungsschnittstelle.

8. Kompatibilität von Werkzeugen: Informationen über Werkzeughaltesysteme und kompatible Werkzeugsätze.

Es ist wichtig zu wissen, dass die Spezifikationen je nach Hersteller und Modell erheblich variieren können. Bei der Auswahl einer Abkantpresse ist ein gründlicher Vergleich dieser Parameter unerlässlich, um sicherzustellen, dass sie Ihren spezifischen Biegeanforderungen, Materialtypen und Produktionsmengen entspricht. Berücksichtigen Sie außerdem Faktoren wie Genauigkeitstoleranzen, Energieeffizienz und verfügbare Sicherheitsfunktionen, um eine fundierte Entscheidung zu treffen, die Ihre Metallumformungsprozesse optimiert.

Lesen Sie weiter:

Abkantpressen sind unverzichtbare Werkzeuge in der modernen Metallverarbeitung und finden in zahlreichen Industriezweigen breite Anwendung. Diese vielseitigen Maschinen werden in der Energieerzeugung, im Transportwesen, im Automobilbau, im allgemeinen Maschinenbau, in der Metallurgie, im Schiffbau, in der Luft- und Raumfahrttechnik, in der Herstellung von Verteidigungsanlagen, in der Landmaschinenproduktion, in der Erdölindustrie und in der Energieerzeugung eingesetzt.

Im Energiesektor sind Abkantpressen von entscheidender Bedeutung für die Formung von Komponenten für Windturbinentürme, Solarpanelrahmen und hydraulische Fracturing-Ausrüstung. Die Transportindustrie verlässt sich auf Abkantpressen, um Fahrgestellkomponenten, Karosserieteile und Strukturelemente für Züge, Busse und Nutzfahrzeuge zu formen. Automobilhersteller setzen diese Maschinen ein, um präzise Karosserieteile, Verstärkungsstrukturen und komplizierte Halterungen herzustellen.

Im Maschinenbau und in der Metallurgie werden Abkantpressen für die Herstellung verschiedener Gerätegehäuse, Fördersysteme und Schwerlastrahmen eingesetzt. Im Schiffbau sind Abkantpressen für die Formung von Rumpfplatten, Schotten und Deckstrukturen unerlässlich. Die Luftfahrtindustrie ist auf diese Maschinen angewiesen, wenn es um die Formung von Flugzeugrumpfplatten, Flügelkomponenten und komplizierten Teilen für die Luft- und Raumfahrt geht, die hohe Präzision und Materialintegrität erfordern.

Zu den militärischen Anwendungen gehören die Herstellung von gepanzerten Fahrzeugkomponenten, Waffensystemgehäusen und speziellen Ausrüstungsgehäusen. In der Landwirtschaft werden Abkantpressen zur Herstellung von Traktorenkarosserieteilen, Maschinenrahmen und Mähdrescherkomponenten eingesetzt. In der Erdölindustrie werden diese Maschinen bei der Herstellung von Lagertanks, Pipeline-Armaturen und Offshore-Plattformen eingesetzt. Energieerzeugungsanlagen verlassen sich auf Abkantpressen für die Herstellung von Turbinengehäusen, Generatorkomponenten und Schaltanlagengehäusen.

Die Vielseitigkeit von Abkantpressen in Verbindung mit ihrer Fähigkeit, eine breite Palette von Materialien und Dicken zu verarbeiten, macht sie in diesen unterschiedlichen Branchen unverzichtbar. Ihre Fähigkeit, komplexe Biegungen herzustellen, enge Toleranzen einzuhalten und sich an verschiedene Produktionsgrößen anzupassen, trägt wesentlich zur Effizienz und Qualität moderner industrieller Fertigungsprozesse bei.

Lesen Sie weiter:

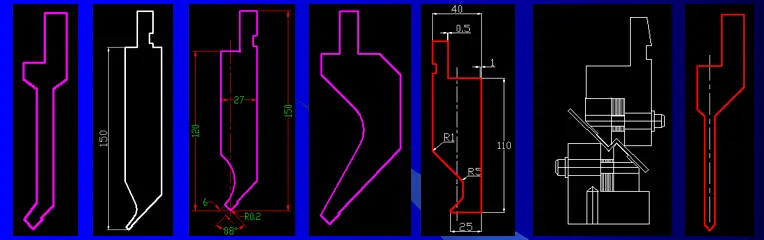

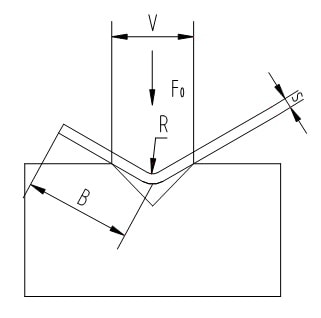

Abkantpressenwerkzeuge sind eine wichtige Komponente von Abkantpressen, die Präzision, Qualität und Wiederholbarkeit beim Biegen von Blechen gewährleisten. Sie bestehen aus zwei Hauptelementen: dem Stempel (Oberwerkzeug) und der Matrize (Unterwerkzeug), die zusammenarbeiten, um Bleche oder Platten in die gewünschten Formen zu bringen.

Diese Werkzeuge werden in der Regel aus hochfesten Werkstoffen wie Werkzeugstahl hergestellt, der häufig wärmebehandelt wird, um eine optimale Härte und Verschleißfestigkeit zu erreichen. Zu den gängigen Werkstoffen gehören D2, M2 oder hochwertige Werkzeugstähle wie Toolox 44, die aufgrund ihrer Fähigkeit ausgewählt werden, hohen Drücken standzuhalten, Verformungen zu widerstehen und bei wiederholtem Einsatz die Formstabilität zu wahren.

Abkantwerkzeuge sind in einer Vielzahl von Profilen, Größen und Konfigurationen erhältlich, um verschiedenen Biegeanwendungen, Materialstärken und geometrischen Anforderungen gerecht zu werden. Zu den Standardprofilen gehören u. a. V-Matrizen, Schwanenhalsstempel, Werkzeuge für spitze Winkel und Falzwerkzeuge. Die Geometrie der Matrize spielt eine entscheidende Rolle bei der Bestimmung des endgültigen Biegewinkels, wobei die V-Öffnungen von 6° bis 120° reichen, um verschiedenen Biegeanforderungen gerecht zu werden.

Zu den wichtigsten Komponenten von Abkantpressenwerkzeugen gehören:

Moderne Abkantwerkzeuge verfügen häufig über fortschrittliche Merkmale wie präzisionsgeschliffene Oberflächen, Nitridbehandlungen für eine verbesserte Haltbarkeit und CNC-gefräste Profile für optimale Leistung. Einige Systeme nutzen auch Schnellwechselmechanismen, um die Rüstzeiten zu reduzieren und die Produktivität zu erhöhen.

Die Auswahl geeigneter Werkzeuge ist entscheidend für das Erreichen der gewünschten Biegewinkel, die Beibehaltung der Teilegenauigkeit und die Gewährleistung eines effizienten Abkantpressenbetriebs. Faktoren wie Materialeigenschaften, Biegeradius, Flanschlänge und erforderliche Tonnage müssen bei der Auswahl von Abkantpresswerkzeugen für bestimmte Anwendungen sorgfältig berücksichtigt werden.

Stempel, auch Oberwerkzeug oder Matrize genannt, sind am Stößel der Abkantpresse befestigt. Diese präzisionsgefertigten Komponenten üben eine kontrollierte Kraft auf das Werkstück aus und treiben es in die Matrize, um die gewünschte Biegung zu erzeugen. Stempel sind in einer Vielzahl von Geometrien und Abmessungen erhältlich, die auf spezifische Biegeanforderungen und Materialeigenschaften zugeschnitten sind. Die wichtigsten Stempeltypen sind:

Gerade Stanzen: Wird für einfache Biegungen mit größeren Radien verwendet und bietet Vielseitigkeit für verschiedene Anwendungen.

Schwanenhalsstempel: Entwickelt für die Herstellung von spitzwinkligen Biegungen und U-förmigen Kanälen, mit einer verlängerten Nase für besseren Zugang und weniger Störungen.

Saumstempel: Spezialwerkzeuge zur Herstellung flacher, gefalzter Kanten durch Biegen des Blechs in einem kontinuierlichen Winkel, die häufig in der Automobil- und Haushaltsgeräteherstellung verwendet werden.

Rotationsstempel: Einstellbare Werkzeuge, die in verschiedenen Winkeln gedreht werden können, so dass mit einem einzigen Werkzeug mehrere Biegeprofile möglich sind, was die Flexibilität erhöht und die Einrichtungszeit reduziert.

Matrizen, die auch als Unterwerkzeug oder Matrize bezeichnet werden, werden auf dem Bett der Abkantpresse positioniert. Sie bieten einen präzise geformten Hohlraum oder eine Nut, die die Stempelgeometrie ergänzt und das Material während des Biegevorgangs aufnimmt. Das Zusammenspiel zwischen Stempel und Matrize ist entscheidend für das Erreichen genauer und gleichmäßiger Biegungen. Übliche Matrizenkonfigurationen sind:

V-förmige Matrizen: Die vielseitigste Option, geeignet für eine breite Palette von Materialien und Dicken. Erhältlich in verschiedenen Winkeln (typischerweise 30°, 60° oder 90°), um unterschiedlichen Biegeanforderungen gerecht zu werden.

U-förmige Matrizen: Werden zum Formen von Rinnen, Mulden und Flanschformen verwendet. Der Radius des U-Bodens kann individuell angepasst werden, um spezifische Profilanforderungen zu erfüllen.

Gekröpfte Matrizen: Entwickelt für die Herstellung komplexer Z-förmiger Biegungen oder Doppelbiegungen in einem einzigen Arbeitsgang, wodurch die Effizienz bei der Herstellung von Teilen mit mehreren Biegungen verbessert wird.

Verstellbare V-Formen: Mit beweglichen Seitenplatten, die eine Änderung der V-Öffnungsbreite ermöglichen, können verschiedene Materialstärken und Biegewinkel mit einem einzigen Werkzeug flexibel angepasst werden.

Die Auswahl geeigneter Stempel- und Matrizenkombinationen ist für das Erreichen optimaler Biegeergebnisse von entscheidender Bedeutung. Zu den Faktoren, die die Wahl des Werkzeugs beeinflussen, gehören die Materialzusammensetzung und -eigenschaften, die Blechdicke, der gewünschte Biegeradius, der erforderliche Biegewinkel, die Kapazität der Abkantpresse und das Produktionsvolumen. Darüber hinaus müssen Faktoren wie die Verschleißfestigkeit des Werkzeugs, die Anforderungen an die Oberflächengüte und das Rückfederungspotenzial berücksichtigt werden.

Eine ordnungsgemäße Werkzeugverwaltung, einschließlich regelmäßiger Inspektion, Wartung und präziser Ausrichtung, ist von entscheidender Bedeutung, um eine gleichbleibende Biegequalität zu gewährleisten, die Lebensdauer der Werkzeuge zu verlängern und die Produktionseffizienz zu maximieren. Moderne Werkzeugspeichersysteme und Schnellwechselmechanismen können die Rüstzeiten erheblich reduzieren und die Produktivität der Abkantpresse insgesamt steigern.

Lesen Sie weiter:

Wenn Sie die Anschaffung einer Abkantpresse in Erwägung ziehen, ist es entscheidend, den am besten geeigneten Hersteller zu finden, um eine optimale Leistung und Zuverlässigkeit bei Ihren Metallumformungsprozessen zu gewährleisten. Die folgende Rangliste der Abkantpressenhersteller soll Ihnen bei der Auswahl eines Anbieters helfen, der Ihren spezifischen Fertigungsanforderungen, Ihrem Produktionsvolumen und Ihren Budgeteinschränkungen gerecht wird.

Jeder Hersteller hat seine Stärken, sei es in Bezug auf technologische Innovation, Präzision, Energieeffizienz oder Kosteneffizienz. Berücksichtigen Sie bei der Bewertung dieser Optionen Faktoren wie:

In naher Zukunft planen wir, diese Liste mit umfassenden Bewertungen der Abkantpressenangebote der einzelnen Hersteller zu ergänzen. Diese Testberichte werden eine eingehende Analyse der Leistungskennzahlen, der Benutzererfahrungen und des Wertangebots enthalten, um Ihnen eine fundierte Entscheidung zu ermöglichen.

Richten Sie vor der Durchführung von Wartungs- oder Reinigungsarbeiten an der Abkantpresse den Oberstempel auf die Untermatrize aus, schalten Sie die Maschine aus und verriegeln Sie sie, bis die Arbeiten abgeschlossen sind.

Wenn die Maschine zur Fehlersuche oder für Einstellungen aktiviert werden muss, verwenden Sie den Tippbetrieb und befolgen Sie alle Sicherheitsprotokolle.

Hydraulisches System

Kontrollieren Sie wöchentlich den Ölstand in den Behältern. Füllen Sie das angegebene Hydrauliköl nach, wenn der Stand unter das Schauglas fällt.

Verwenden Sie nur die vom Hersteller empfohlene Hydraulikflüssigkeit ISO HM46 oder Mobil DTE25 oder eine gleichwertige Flüssigkeit.

Bei neuen Abkantpressen ist der erste Ölwechsel nach 2000 Betriebsstunden durchzuführen. Danach alle 4.000 bis 6.000 Betriebsstunden oder jährlich einen Ölwechsel durchführen, je nachdem, was zuerst eintritt. Reinigen Sie den Ölbehälter bei jedem Ölwechsel gründlich.

Halten Sie die Öltemperatur des Systems zwischen 35°C und 60°C, jedoch nicht über 70°C. Höhere Temperaturen beschleunigen den Ölabbau und können Hydraulikkomponenten beschädigen.

Überwachen Sie den Zustand des Öls. Wenn das Öl trüb oder verfärbt erscheint oder sichtbare Partikel enthält, sollten Sie einen frühzeitigen Austausch in Betracht ziehen.

Filtrierung

Tauschen Sie die Filter bei jedem Ölwechsel aus oder reinigen Sie sie gründlich.

Tauschen Sie die Filter sofort aus, wenn entsprechende Alarme, sichtbare Ölverschmutzungen oder ein ungewöhnlicher Druckabfall am Filter festgestellt werden.

Reinigen Sie den Belüftungsfilter des Luftbehälters vierteljährlich. Jährlich oder in staubigen Umgebungen häufiger auswechseln.

Hydraulische Komponenten

Führen Sie eine monatliche Außenreinigung der Hydraulikkomponenten durch, einschließlich Verteilern, Ventilen, Motoren, Pumpen und Schläuchen. Verwenden Sie fusselfreie Tücher und vermeiden Sie scharfe Lösungsmittel.

Prüfen Sie die Schläuche nach einem Monat Betrieb auf Verformung oder Verschleiß an Knickstellen und Verbindungspunkten. Ersetzen Sie sie bei Bedarf.

Überprüfen Sie nach zwei Monaten bei vollständig drucklosem und gesperrtem System systematisch alle hydraulischen Verbindungen und ziehen Sie sie gemäß den Herstellerangaben fest.

Prüfen Sie Zylinder, Dichtungen und Stellglieder regelmäßig auf Undichtigkeiten oder ungewöhnlichen Betrieb.

Vorbeugende Wartung

Führen Sie detaillierte Wartungsprotokolle, einschließlich der Ergebnisse von Ölanalysen, Filterwechseln und allen beobachteten Problemen.

Machen Sie sich mit den üblichen Fehlerarten von Abkantpressen und ihren Symptomen vertraut, um eine frühzeitige Problemerkennung und -lösung zu ermöglichen.

Befolgen Sie die vom Hersteller empfohlenen Wartungspläne für zusätzliche Aufgaben, die für Ihr Abkantpressenmodell spezifisch sind.

Stellen Sie sicher, dass das gesamte Wartungspersonal ordnungsgemäß in den Sicherheits- und Wartungsverfahren für Hydrauliksysteme geschult ist.

Durch die Einhaltung dieses umfassenden Wartungsprogramms können Betreiber von Abkantpressen die Lebensdauer ihrer Anlagen erheblich verlängern, Ausfallzeiten minimieren und eine optimale Leistung und Präzision bei der Metallumformung aufrechterhalten.

Lesen Sie weiter:

Kurzbeschreibung

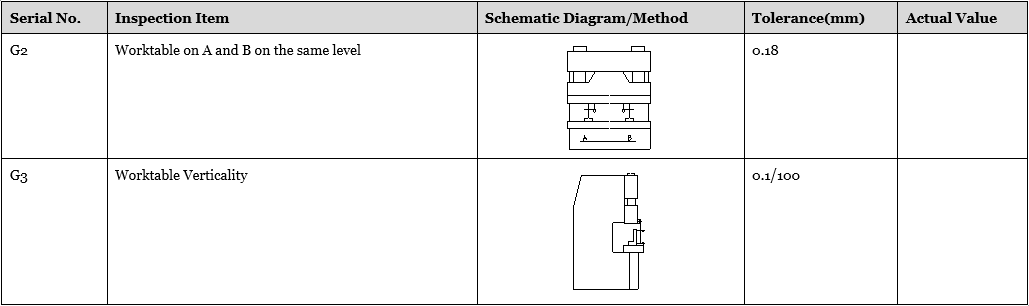

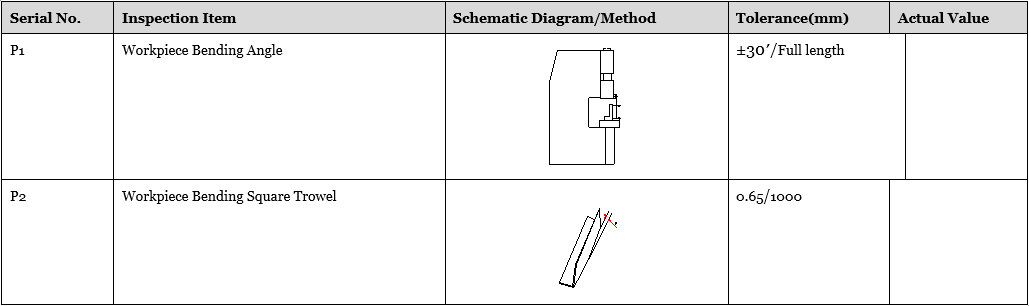

Die Standardprüfungsreihenfolge ist flexibel und kann je nach Bedarf angepasst werden; sie entspricht nicht unbedingt der tatsächlichen Reihenfolge der Prüfungen.

Während des Prüfverfahrens ist es strengstens untersagt, Mechanismen oder Bauteile zu verstellen, die die Präzision der Maschine beeinträchtigen könnten.

Bedingungen für die Präzisionsprüfung von Werkstücken:

Anforderungen an das Werkstück:

Die Prüfmethode und der Genauigkeitsbereich basieren auf der GBT-14349-2011-Metal Press Brake- Precision

Hinweis: Der Arbeitstisch ist schwimmend gelagert, die Inspektion G2, G3 bezieht sich auf die vertikale Platte des Arbeitstisches als Bezugsgröße.

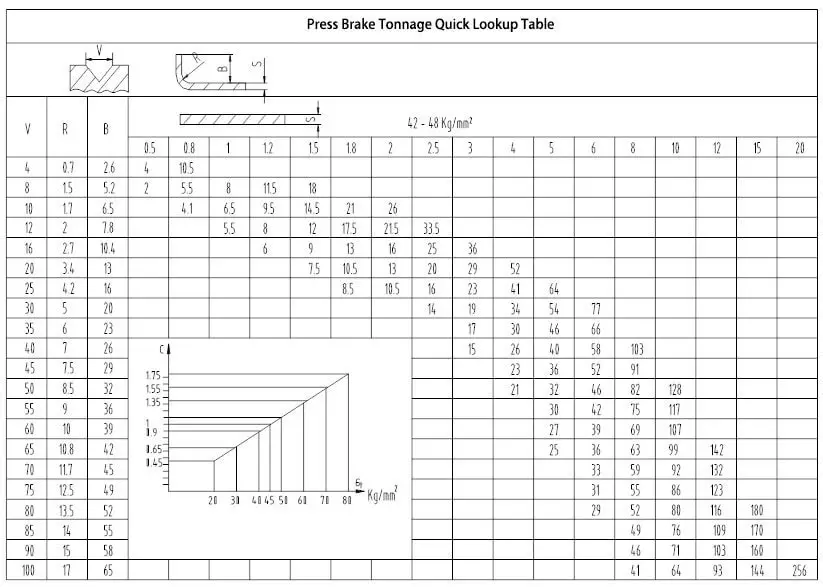

Die Bestimmung der geeigneten Abkantpressengröße ist entscheidend für eine effiziente und präzise Metallumformung. Die Berechnung der Umformkraft der Abkantpresse, oder Tonnage, ist ein entscheidender Schritt in diesem Prozess. In diesem Abschnitt werden Methoden zur genauen Schätzung der erforderlichen Abkantpressenkapazität für Ihre spezifischen Biegeanwendungen beschrieben.

Zur schnellen Orientierung dient die nachstehende Tabelle. Diese Tabelle bietet eine bequeme Möglichkeit, die erforderliche Abkantpressenkapazität auf der Grundlage gängiger Parameter abzuschätzen:

Abkantpresse Biegetabelle (metrisch)

Die Biegekraftwerte in der Schnellreferenztabelle basieren auf den folgenden Standardbedingungen:

Für Materialien mit unterschiedlichen Zugfestigkeiten berechnen Sie die erforderliche Biegekraft pro Meter mit der folgenden Formel:

F1 = F0 - (σ / 450) [T/m]

Wo:

Diese Formel ermöglicht präzise Tonnageberechnungen für einen großen Bereich von Materialeigenschaften und gewährleistet eine optimale Auswahl der Abkantpresse für Ihre spezifische Anwendung.

Zusätzliche Überlegungen:

Siehe auch:

Es gibt zwei gängige Steuerungen für Abkantpressen, nämlich die des chinesischen Unternehmens Estun, das die DELEM-Steuerung in China exklusiv vertritt, und die des niederländischen Unternehmens DELEM.

Siehe auch:

Die Schlüsselfaktoren für eine Abkantpresse sind in zwei Teile unterteilt: die Maschine selbst, wie ihre Qualität und Genauigkeit, und das Steuerungssystem.

Unter folgendem Link können Sie die Installations- und Betriebsanleitung für Abkantpressensteuerungen im PDF-Format herunterladen.

Betriebsanleitung:

Installationshandbuch:

Die Betriebs- und Installationshandbücher für Abkantpressensteuerungen bieten umfassende Anleitungen zur Programmierung und Einrichtung. Es ist wichtig, diese Dokumente, die über den angegebenen Link aufgerufen werden können, gründlich zu lesen.

Anweisungen zur Verwendung einer hydraulischen Abkantpresse:

Im Folgenden wird ein grundlegendes Verfahren für die Bedienung einer hydraulischen Abkantpresse zur Herstellung von Baustahl Q235 beschrieben:

Wenn Sie diese Richtlinien befolgen und sich auf die Dokumentation des Herstellers beziehen, können die Bediener sichere, effiziente und präzise Biegevorgänge mit der hydraulischen Abkantpresse gewährleisten.

Hier finden Sie Bedienungsanleitungen für Abkantpressen, die Sie bei der Bedienung der Abkantpresse unterstützen.

Außerdem können Sie durch die Lektüre der Artikel in unserem Biegekategoriekönnen Sie Kenntnisse über verschiedene Aspekte der Abkantpresse und des Blechbiegens erwerben.

Es wird empfohlen, sich Zeit zu nehmen, um diese Artikel sorgfältig zu lesen und daraus zu lernen.

Eine umfassende Schulung zur Bedienung und Programmierung von Abkantpressen ist für eine optimale Leistung und Sicherheit unerlässlich. Herstellerhandbücher liefern zwar wertvolle Informationen, sollten aber durch praktische Erfahrung und fachkundige Anleitung ergänzt werden.

Die Bedienerschulung umfasst in der Regel Folgendes:

Die über den angegebenen Link verfügbaren Handbücher bieten zwar eine solide theoretische Grundlage, sollten aber in Verbindung mit einer praktischen Schulung verwendet werden. Viele Hersteller und Branchenverbände bieten spezielle Kurse an, die Unterricht im Klassenzimmer mit praktischer Arbeit an der Maschine kombinieren.

Für die kontinuierliche Entwicklung von Fähigkeiten sollten Sie Folgendes in Betracht ziehen:

Denken Sie daran, dass die Beherrschung von Abkantpressen ständiges Üben erfordert und dass Sie immer auf dem neuesten Stand der Biegetechnologie und -technik sein müssen.

Lesen Sie weiter:

Für Werkstätten mit gelegentlichem Biegebedarf ist die Investition in eine kommerzielle Abkantpresse möglicherweise wirtschaftlich nicht vertretbar. In solchen Fällen kann die Herstellung einer selbstgebauten Abkantpresse eine kostengünstige Lösung für einfache Biegearbeiten sein.

Eine selbstgebaute Abkantpresse ist zwar in Bezug auf Kapazität und Präzision im Vergleich zu industriellen Modellen begrenzt, kann aber leichte bis mittelschwere Bleche für grundlegende Umformaufgaben effektiv bearbeiten. Diese Heimwerkergeräte verwenden in der Regel hydraulische Heber oder mechanische Hebelsysteme, um die erforderliche Biegekraft zu erzeugen.

Zu den wichtigsten Überlegungen beim Bau einer Abkantpresse für den Eigenbedarf gehören:

Eine selbstgebaute Abkantpresse kann zwar eine wertvolle Ergänzung für eine kleine Werkstatt sein, aber es ist wichtig, ihre Grenzen zu kennen und sich an sichere Betriebsverfahren zu halten. Für komplexere oder hochpräzise Biegeaufgaben kann eine professionelle Ausrüstung erforderlich sein.

Hier habe ich einige Videos zum Bau einer selbstgebauten Abkantpresse zusammengestellt. Ich hoffe, dass diese Anleitungen Ihnen helfen werden, eine Abkantpresse selbst zu bauen.

Integration von Automatisierung und Industrie 4.0

Die Abkantpressenindustrie steht vor einem bedeutenden Wandel durch verstärkte Automatisierung und Industrie 4.0-Integration. Diese Entwicklung wird durch die Notwendigkeit vorangetrieben, die Produktivität, Präzision und Konsistenz der Fertigungsprozesse zu verbessern. Unternehmen implementieren zunehmend fortschrittliche Robotersysteme und künstliche Intelligenz (KI) in ihre Abkantpressen, die die Ausführung komplexer Biegeaufgaben mit noch nie dagewesener Leichtigkeit und Genauigkeit ermöglichen.

Hochmoderne automatisierte Abkantpressen steigern nicht nur die Effizienz, sondern verringern auch die Abhängigkeit von Fachkräften, da sie mit einem Minimum an menschlicher Aufsicht arbeiten können. Die Integration fortschrittlicher Sensoren, maschineller Lernalgorithmen und intelligenter Steuerungen gewährleistet eine hervorragende Wiederholbarkeit und Produktqualität. Darüber hinaus ermöglicht die Implementierung der digitalen Zwillingstechnologie die Überwachung in Echtzeit, die vorausschauende Wartung und die Optimierung des Abkantpressenbetriebs.

Umweltverträgliche Produktion

Die Zukunft der Abkantpressenindustrie ist untrennbar mit der Entwicklung und Einführung ökologisch nachhaltiger Technologien verbunden, die die Umweltauswirkungen minimieren. Die Hersteller bemühen sich verstärkt um die Entwicklung umweltfreundlicher Materialien und energieeffizienter Maschinen und tragen so zu einer nachhaltigeren Industrie bei. Zu den wichtigsten Fortschritten in diesem Bereich gehören:

Integration der additiven Fertigung

Die Konvergenz von Abkanttechnologie und additiver Fertigung entwickelt sich zu einem bahnbrechenden Trend. Es werden hybride Systeme entwickelt, die herkömmliche Biegeverfahren mit 3D-Drucktechnologien kombinieren und die Herstellung komplexer, kundenspezifischer Teile mit einzigartigen Geometrien ermöglichen, die bisher mit herkömmlichen Methoden allein nicht zu realisieren waren.

Diese innovativen Trends zeigen, dass sich die Abkantpressenindustrie kontinuierlich weiterentwickelt und modernste Technologien einsetzt, um die Anforderungen der modernen Fertigung zu erfüllen. Es ist zu erwarten, dass diese Fortschritte zu einer effizienteren, nachhaltigeren und wettbewerbsfähigeren Branche führen werden, die in der Lage ist, die Herausforderungen der Industrie 4.0 und darüber hinaus zu meistern.

Wie viel kostet eine Abkantpresse? Oder wie hoch ist der Preis einer Abkantpresse?

Die Kosten einer Abkantpresse werden in erster Linie durch die Biegekraft, die Arbeitslänge und die Ausgereiftheit des Steuerungssystems bestimmt. Diese Schlüsselfaktoren wirken sich direkt auf die Fähigkeiten und die Leistung der Maschine aus und beeinflussen somit ihren Marktwert erheblich.

Weitere wichtige Faktoren, die den Preis beeinflussen, sind unter anderem:

Um eine allgemeine Vorstellung von der Preisspanne für Abkantpressen zu vermitteln, haben wir eine Referenztabelle für NC- (Numerical Control) und CNC- (Computer Numerical Control) Abkantpressen zusammengestellt. Es ist wichtig zu beachten, dass diese Zahlen ungefähre Angaben sind und aufgrund der oben genannten Faktoren und der aktuellen Markttrends variieren können.

Abkantpresse Preistabelle (USD)

| Modell | NC-Abkantpresse | CNC-Abkantpresse |

|---|---|---|

| 40T*2200 | 4800 | 19000 |

| 40T*2500 | 4850 | 20000 |

| 50T*2500 | 5200 | 20500 |

| 63T*2500 | 6300 | 21000 |

| 63T*3200 | 7300 | 22000 |

| 80T*2500 | 7900 | 23000 |

| 80T*3200 | 9200 | 24000 |

| 80T*4000 | 10500 | 23500 |

| 100T*2500 | 8800 | 24000 |

| 100T*3200 | 9900 | 25000 |

| 100T*4000 | 11500 | 26000 |

| 125T*2500 | 9500 | 25000 |

| 125T*3200 | 10800 | 26000 |

| 125T*4000 | 12500 | 27500 |

| 160T*2500 | 13000 | 27000 |

| 160T*3200 | 14500 | 29000 |

| 160T*4000 | 16000 | 32000 |

| 160T*5000 | 20500 | 36500 |

| 160T*6000 | 24000 | 43000 |

| 200T*3200 | 16000 | 32000 |

| 200T*4000 | 18500 | 36500 |

| 200T*5000 | 23000 | 45000 |

| 200T*6000 | 27000 | 48000 |

| 250T*3200 | 24000 | 38000 |

| 250T*4000 | 27000 | 43000 |

| 250T*5000 | 32000 | 49000 |

| 250T*6000 | 35000 | 55000 |

Wenn Sie die Investition in eine Abkantpresse in Erwägung ziehen, sollten Sie nicht nur den Anschaffungspreis, sondern auch die Gesamtbetriebskosten, einschließlich Wartung, Energieverbrauch und potenzieller Produktivitätssteigerungen, berücksichtigen. Hochwertige CNC-Abkantpressen sind zwar anfangs teurer, bieten aber oft eine höhere Präzision, Effizienz und Vielseitigkeit, was sich bei hohen Stückzahlen oder komplexen Biegevorgängen im Laufe der Zeit auszahlen kann.

Die Auswahl der optimalen hydraulischen Abkantpresse für Ihre Fertigungsanforderungen ist eine wichtige Entscheidung, die sich erheblich auf Ihre Produktionseffizienz, Qualität und Ihren betrieblichen Gesamterfolg auswirken kann. Dieser umfassende Leitfaden bietet wichtige Einblicke in die komplexe Welt der Abkantpressen und gibt Ihnen das Wissen an die Hand, um eine fundierte Entscheidung zu treffen.

Wir beginnen mit einer Definition der Abkantpresse und ihrer grundlegenden Rolle in der Blechbearbeitung. Anschließend werden die wichtigsten Komponenten einer hydraulischen Abkantpresse, einschließlich Rahmen, Stößel, Bett, Hinteranschlagsystem und Steuerungsschnittstelle, eingehend untersucht. Das Verständnis dieser Elemente ist entscheidend für die Bewertung der Fähigkeiten und der Leistung der Maschine.

Unsere Analyse deckt das Spektrum der Abkantpressentechnologien ab, von traditionellen manuellen Maschinen bis hin zu fortschrittlichen hydraulischen Systemen und modernen NC/CNC-Modellen. Wir bieten einen detaillierten Vergleich von NC- (Numerical Control) und CNC- (Computer Numerical Control) Abkantpressen und wägen ihre jeweiligen Vorteile und Grenzen in Bezug auf Präzision, Programmierflexibilität, Produktivität und Kosteneffizienz ab.

Der Leitfaden enthält wichtige Faktoren, die während des Auswahlverfahrens zu berücksichtigen sind, wie z. B:

Wir geben Ihnen praktische Tipps zur Bewertung dieser Faktoren im Kontext Ihrer spezifischen Fertigungsumgebung, Ihres Produktionsvolumens und Ihrer zukünftigen Wachstumsprognosen. Außerdem erörtern wir, wie wichtig es ist, die Gesamtbetriebskosten zu berücksichtigen, einschließlich Wartungsanforderungen, Bedienerschulungen und langfristigem Support.

Dieses umfassende Werk ist unverzichtbar für Verarbeiter, Fertigungsingenieure und Entscheidungsträger, die sich mit der Anschaffung von Abkantpressen beschäftigen. Durch die gründliche Untersuchung der technischen Aspekte, der betrieblichen Überlegungen und der strategischen Auswirkungen der Auswahl von Abkantpressen ermöglicht Ihnen dieser Leitfaden, eine gut informierte Investition zu tätigen, die Ihren Produktionszielen entspricht und Ihren Wettbewerbsvorteil in der Metallumformungsbranche stärkt.

Weiterführende Lektüre: Einkaufsführer für Abkantpressen