Haben Sie schon einmal bemerkt, dass Ihr Schweißlichtbogen aus der Bahn gerät? Dies ist wahrscheinlich auf eine magnetische Blaswirkung zurückzuführen, ein häufiges Problem, das die Schweißqualität beeinträchtigt. Dieser Artikel befasst sich mit den Ursachen der magnetischen Blasenbildung und bietet praktische Lösungen zur Abschwächung ihrer Auswirkungen. Von der Einstellung des Elektrodenwinkels bis hin zur Verwendung von Wechselstromschweißen erfahren Sie, wie Sie einen stabilen Lichtbogen aufrechterhalten und hervorragende Schweißnähte gewährleisten können. Tauchen Sie ein in die Feinheiten dieses Phänomens und lernen Sie, wie Sie Ihre Schweißnähte präzise und sauber halten können.

In diesem Artikel werden die Ursachen des Lichtbogen-Magnetblasens und die Faktoren, die die Größe des Magnetblasens beeinflussen, erläutert und die Auswirkungen des Magnetblasens auf die Schweißqualität vorgestellt.

Aus konstruktiver und technischer Sicht werden Maßnahmen vorgeschlagen, um den Einfluss des magnetischen Blasens auf die Schweißqualität zu kontrollieren.

Die Gleichmäßigkeit des Lichtbogens bezieht sich auf die Eigenschaft des Lichtbogens als flexibler Leiter, der äußeren Störungen widersteht und bestrebt ist, den Schweißstrom in der Achse der Elektrode fließen zu lassen.

Wenn die Elektrode gekippt wird, kippt auch die Richtung des Lichtbogens, und die Mittellinie des Lichtbogens verläuft in Richtung der Elektrodenneigung, was als magnetischer Schlag bezeichnet wird.

(1) Falsche Anschlussposition verursacht magnetischen Schlag.

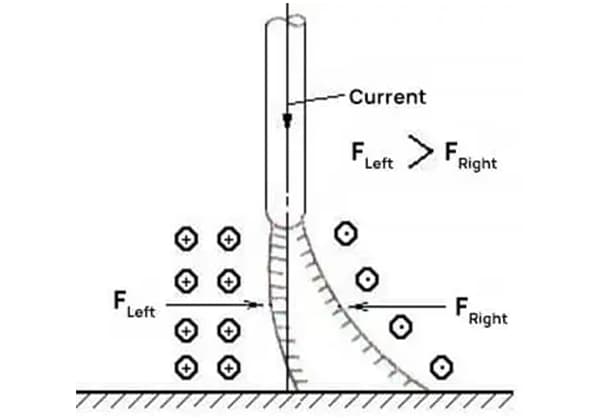

Der Schweißstrom erzeugt ein Magnetfeld im Raum. Wenn die Elektrode senkrecht zum Werkstück steht, ist die Magnetfelddichte auf der linken Seite des Lichtbogens größer als auf der rechten Seite.

Die ungleichmäßige Verteilung des Magnetfelds bewirkt, dass die dichtere Seite einen Schub auf den Lichtbogen ausübt, so dass dieser von der Achse abweicht.

(2) Asymmetrische ferromagnetische Materialien verursachen einen magnetischen Schlag.

Beim Schweißen ist das Anbringen einer Stahlplatte (magnetischer Leiter) auf einer Seite des Lichtbogens, bilden die meisten magnetischen Feldlinien auf der Seite des ferromagnetischen Materials aufgrund der viel höheren magnetischen Leitfähigkeit von ferromagnetischen Materialien im Vergleich zu Luft geschlossene Kurven, wodurch die Dichte der magnetischen Feldlinien zwischen dem Lichtbogen und dem ferromagnetischen Material verringert wird, so dass der Lichtbogen unter der Wirkung der elektromagnetischen Kraft dazu neigt, in Richtung der Seite mit dem ferromagnetischen Material zu blasen.

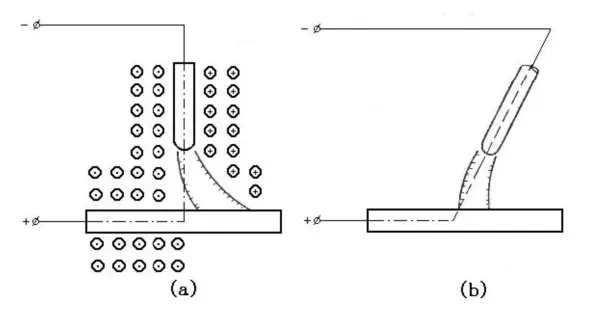

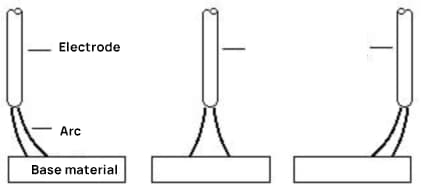

(3) Die Bewegung des Lichtbogens am Ende der Stahlplatte verursacht einen magnetischen Schlag, wie in der Abbildung unten dargestellt.

Denn wenn der Lichtbogen das Ende der Stahlplatte erreicht, ändert sich die magnetische Flussfläche, was zu einer Erhöhung der Dichte der räumlichen Magnetfeldlinien in der Nähe der Werkstückkante führt.

Unter der Einwirkung der elektromagnetischen Kraft wird also ein magnetischer Schlag erzeugt, der in das Innere des Werkstücks zeigt.

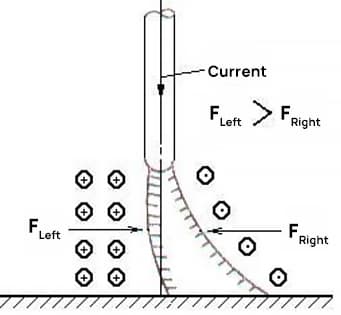

Wie in der folgenden Abbildung dargestellt:

(1) Magnetische Ablenkung durch die Position des Drahtanschlusses

(2) Magnetische Ablenkung, verursacht durch ferromagnetisches Material in der Nähe des Lichtbogens

(3) Magnetisches Ablenkungsblasen, das erzeugt wird, wenn sich der Lichtbogen am Ende des Werkstücks befindet

Während der SchweißverfahrenAufgrund der Interferenz des Gasflusses, der Exzentrizität der Elektrodenbeschichtung und der magnetischen Kraft des Magnetfeldes kommt es zu einer Abweichung des Lichtbogenzentrums von der Elektrodenachse.

Das heißt, wenn aus irgendeinem Grund die Gleichmäßigkeit der Magnetfeldverteilung gestört ist und die Ladung im Lichtbogen ungleichmäßig belastet wird, weicht der Lichtbogen zu einer Seite aus.

Mit anderen Worten, das magnetische Ablenkungsblasen des Schweißlichtbogens, das durch die elektromagnetische Kraft verursacht wird, die durch den Schweißstromkreis während der Gleichstromphase erzeugt wird Lichtbogenschweißen wird als magnetisches Ablenkungsblasen des Schweißlichtbogens bezeichnet.

Magnetisches Ablenkungsblasen macht nicht nur den Lichtbogen instabil, erhöht die Spritzerbildung und beeinträchtigt den Schutz beim Herabfallen der Schmelztropfen, sondern beeinträchtigt auch die Schweißnahtbildung erheblich.

Je nach den Ursachen des magnetischen Ablenkungsblasens können in der Produktion und bei der Installation die folgenden Methoden angewandt werden, um den Einfluss des magnetischen Ablenkungsblasens auf den Schweißlichtbogen zu überwinden und zu beseitigen:

(1) Ändern Sie die Position des Erdungsdrahtes an der Schweißnaht, um die Magnetfeldlinien um den Lichtbogen herum so gleichmäßig wie möglich zu verteilen;

(2) Stellen Sie den Neigungswinkel der Elektrode während des Betriebs entsprechend ein und neigen Sie die Elektrode in Richtung der Ablenkungsblasrichtung;

(3) Die Verwendung von segmentiertem Gegenschweißen und kurzen Lichtbogenschweißen kann auch das magnetische Ablenkungsblasen wirksam überwinden;

(4) Verwenden Sie AC-Schweißen anstelle von DC-Schweißen. Beim Wechselstromschweißen erzeugt das sich ändernde Magnetfeld einen induzierten Strom im Leiter, und das durch den induzierten Strom erzeugte Magnetfeld schwächt das durch den Schweißstrom verursachte Magnetfeld ab, wodurch das magnetische Ablenkungsblasen gesteuert wird;

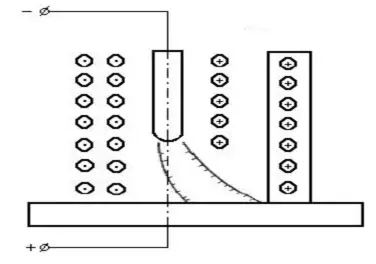

(5) Platzieren Sie ferromagnetische Materialien, die symmetrische Magnetfelder erzeugen, und versuchen Sie, die ferromagnetischen Materialien gleichmäßig um den Lichtbogen herum zu verteilen;

(6) Verringern Sie den Restmagnetismus an der Schweißnaht.

Der Restmagnetismus auf der Schweißnaht wird hauptsächlich durch die geordnete Anordnung der atomaren magnetischen Domänen verursacht.

Um die Anordnung der magnetischen Domänen auf der Schweißnaht zu stören und das magnetische Ablenkungsblasen zu reduzieren oder zu verhindern, sollten die Teile mit Restmagnetismus auf der Schweißnaht bei einer Temperatur von 250-300℃ lokal erwärmt werden.

Diese Methode hat einen guten Entmagnetisierungseffekt bei der Herstellung und Verwendung.

Darüber hinaus kann ein Magnet hinzugefügt werden, um das Magnetfeld im Bereich des Restmagnetismus der Schweißnaht auszugleichen.

(7) Verwenden Sie die Entmagnetisierungsmethode. Das heißt, die Schweißnaht erzeugt ein Magnetfeld, das dem Restmagnetismus auf der Schweißnaht entgegengesetzt ist, um den Einfluss des magnetischen Ablenkungsblasens auf den Schweißlichtbogen zu überwinden und zu beseitigen.

Am Beispiel des Rohrleitungsschweißens wird die Anwendung der Verhinderung des magnetischen Ablenkungsblasens vorgestellt.

Beim Schweißen von Druckrohrleitungen kann es beim Stumpfschweißen von dickwandigen Rohren zu magnetischen Ablenkungsblasen kommen, die eine manuelle Wolframschweißung unmöglich machen. Argon-Lichtbogenschweißen auf dem Wurzeldurchgang.

Nach dem Auftreten des magnetischen Ablenkungsblasens tritt das magnetische Ablenkungsblasen hauptsächlich an der Verbindungsstelle der dickwandigen Rohrleitung auf, und es tritt an mehreren Schweißnähten auf, wenn die Rohrleitung geschlossen werden soll.

Dickwandige Rohrleitungen aus ferromagnetischen Materialien weisen während der Herstellung und Verarbeitung einen Restmagnetismus auf.

Je länger die Rohrleitung ist, desto mehr Restmagnetismus sammelt sich an, der sich an der letzten Verschlussmuffe bemerkbar macht und zu magnetischen Ablenkungsblasen führt.

Besondere Maßnahmen: Verwenden Sie das Schweißkabel, um beide Seiten der Verbindung zu umwickeln.

Wenn der Lichtbogen gezündet wird, erzeugt der Schweißstrom ein induziertes Magnetfeld durch die Kabelwicklung, um dem Restmagnetismus entgegenzuwirken und das magnetische Ablenkungsblasen zu überwinden.

Die Wirkung des Schweißens kann mit den folgenden beiden Methoden eingestellt werden:

1) Wenn der Schweißstrom konstant ist, kann die induzierte magnetische Feldstärke, die auf der Schweißnaht erzeugt wird, durch Anpassung der Anzahl der Kabelwicklungen so eingestellt werden, dass sie gleich groß und in entgegengesetzter Richtung zur magnetischen Restfeldstärke ist;

2) Wenn die Anzahl der Kabelwicklungen konstant ist, kann der Schweißstrom innerhalb des zulässigen Bereichs geändert werden, um die induzierte Magnetfeldstärke, die auf der Schweißnaht erzeugt wird, so einzustellen, dass sie gleich groß und entgegengesetzt zur Restmagnetfeldstärke ist, wodurch der Restmagnetismus an der Verbindungsstelle beseitigt und der Einfluss des magnetischen Ablenkungsblasens auf den Schweißbogen überwunden wird.

In realen Schweißumgebungen sind die Ursachen für das magnetische Ablenkungsblasen aufgrund der unterschiedlichen Schweißumgebungen nicht dieselben.

Daher ist es notwendig, die Ursachen für das magnetische Ablenkungsblasen in Verbindung mit der tatsächlichen Situation vor Ort herauszufinden und sie auf der Grundlage der oben zusammengefassten Erfahrungen zu beseitigen, um die Schweißqualität beim Schweißen vor Ort.