Haben Sie sich jemals gefragt, wie das Laserschweißen eine solche Präzision und Effizienz erreicht? Das Prinzip dieser Spitzentechnologie beruht auf der sorgfältigen Steuerung der Wärmeübertragung. Durch das Richten eines hochenergetischen Laserstrahls werden Oberflächen erhitzt, und die Energie breitet sich im Inneren aus, wodurch nahtlose Schweißnähte entstehen. In diesem Artikel erfahren Sie mehr über den faszinierenden Prozess des Wärmeleitungsschweißens und die Rolle von Parametern wie Laserpulsbreite und Leistungsdichte. Tauchen Sie ein und erfahren Sie, wie dieses Verfahren die Materialbearbeitung revolutioniert und die Schweißpräzision erhöht.

Das Laserschweißen ist eine hocheffiziente und präzise Schweißtechnik, bei der ein Laserstrahl mit hoher Energiedichte als Wärmequelle eingesetzt wird. Diese Methode ist ein wichtiger Aspekt der Lasermaterialbearbeitungstechnologie.

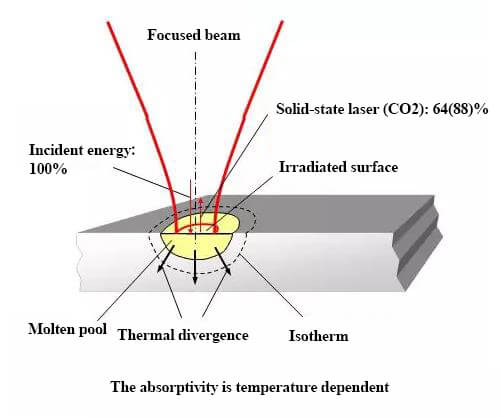

Ursprünglich, in den 1970er Jahren, wurde das Laserschweißen hauptsächlich zum Schweißen dünnwandiger Materialien und für Schweißvorgänge mit geringer Geschwindigkeit eingesetzt. Dieses Verfahren ist eine Art Wärmeleitungsschweißen, d. h. die Laserstrahlung erwärmt die Oberfläche des Werkstücks, und die Wärme wird durch Konduktion nach innen übertragen.

Durch die sorgfältige Steuerung von Parametern wie Laserpulsbreite, Energie, Spitzenleistung und Wiederholfrequenz wird das Werkstück aufgeschmolzen und ein spezifisches Schmelzbad gebildet.

Aufgrund seiner einzigartigen Vorteile, Laserschweißen wurde erfolgreich für das Präzisionsschweißen von Mikro- und Kleinteilen eingesetzt.

Das Laserschweißen kann entweder mit einem kontinuierlichen oder einem gepulsten Laserstrahl durchgeführt werden. Das Prinzip des Laserschweißens lässt sich in zwei Kategorien unterteilen: Wärmeleitungsschweißen und Laser-Tiefschweißen. Durchschweißung.

Wenn die Leistungsdichte weniger als 104 bis 105 W/cm beträgt2wird es als Wärmeleitungsschweißen betrachtet. Bei dieser Leistungsdichte ist die Eindringtiefe gering und die Schweißgeschwindigkeit ist langsamer.

Andererseits, wenn die Leistungsdichte 105 bis 107 W/cm übersteigt2Die Metalloberfläche wird konkav und bildet durch die Erwärmung "Löcher", was zu einer tiefen Einschweißung führt. Diese Art des Schweißens zeichnet sich durch eine hohe Schweißgeschwindigkeit und ein großes Tiefe-Breite-Verhältnis aus.

Das Prinzip des Laserschweißens ist die Wärmeleitung:

Die zu bearbeitende Oberfläche wird durch Laserstrahlung erwärmt, wobei die Wärme durch Wärmeübertragung nach innen diffundiert. Das Werkstück wird dann durch die Steuerung von Laserparametern wie Laserpulsbreite, Energie, Spitzenleistung und Wiederholfrequenz zu einem bestimmten Schmelzbad aufgeschmolzen.

Die Laser-Schweißmaschine Der Begriff "Laserschweißen", der vor allem beim Schweißen von Getrieben und metallurgischen Blechen verwendet wird, bezieht sich auf das Laser-Tiefschweißen, bei dem in der Regel ein kontinuierlicher Laserstrahl zum Verbinden von Materialien eingesetzt wird.

Der metallurgische physikalische Prozess des Laser-Tiefschweißens ähnelt dem des Elektronenstrahlschweißens, bei dem die Energieumwandlung durch die Bildung einer "Schlüssellochstruktur" erfolgt.

Unter den hochLeistungsdichte-Laser Bei der Bestrahlung verdampft das Material und bildet kleine, mit Dampf gefüllte Löcher. Diese Löcher verhalten sich wie schwarze Körper, absorbieren fast die gesamte Energie des einfallenden Strahls und erreichen eine Gleichgewichtstemperatur von etwa 2500 Grad.

Die Wärme wird dann von der Außenwand des Hochtemperaturlochs übertragen, um das umgebende Metall zu schmelzen, während das kleine Loch mit Hochtemperaturdampf gefüllt wird, der durch die kontinuierliche Verdampfung des Wandmaterials unter Lichtstrahlbestrahlung erzeugt wird.

Bei den meisten konventionellen Schweißverfahren und beim Laserleitungsschweißen wird die Energie auf die Oberfläche des Werkstücks aufgebracht und dann in das Innere übertragen. Beim Laser-Tiefschweißen sind die vier Wände des kleinen Lochs jedoch von geschmolzenem Metall umgeben, das wiederum von festen Materialien umgeben ist.

Der Flüssigkeitsstrom und die Oberflächenspannung der Wand außerhalb der Lochwand stehen in einem dynamischen Gleichgewicht mit dem kontinuierlichen Dampfdruck im Inneren des Lochs. Der Lichtstrahl dringt kontinuierlich in das kleine Loch ein, während das Material außerhalb kontinuierlich fließt. Mit der Bewegung des Lichtstrahls befindet sich das kleine Loch in einem stabilen Strömungszustand und bewegt sich mit der Geschwindigkeit des Leitstrahls vorwärts. Das geschmolzene Metall füllt die Lücke, die das kleine Loch hinterlässt, und verdichtet sich zu einer Schweißnaht.

All diese Prozesse laufen so schnell ab, dass die Schweißgeschwindigkeit leicht mehrere Meter pro Minute erreichen kann.

Oberfläche des Heizmaterials

Die benötigte Oberflächenwärmeleistung ist größer als die Summe aus Reflexion und Wärmedivergenz.

Wärme wird sowohl an der Oberfläche als auch in der Tiefe geleitet.

Die Oberflächentemperatur erreicht den Schmelzpunkt (TM, bei Stahl sind es 1490°C).

Das Absorptionsvermögen variiert mit der Temperatur: Bei einem Halbleiterlaser schwankt es zwischen 38% bei 20°C und 36% bei 1500°C. Bei einem CO2 Laser von 5% bei 20°C auf 12% bei 1500°C, wo sich ein Schmelzbad zu bilden beginnt.

Schweißnaht

Die Vorschubbewegung formt die Schweißnaht.

Die Tiefe und die Breite des Spaltes sind mit der Leistung und der Geschwindigkeit verbunden.

Typische Schweißgeschwindigkeit: 1-3 Meter pro Minute.

Die Schweißnaht hat eine glatte Oberfläche und ist frei von jeglichen Verunreinigungen.

Das Verhältnis von Tiefe zu Breite ist kleiner als 1.