Haben Sie sich jemals gefragt, was die Maschinen der Welt zusammenhält? Schrauben sind die unbesungenen Meister der Technik. Dieser Artikel gibt einen Einblick in die faszinierende Welt der Schrauben, von ihren Typen und Spezifikationen bis hin zu den Prinzipien ihrer Verbindungen. Machen Sie sich bereit zu erfahren, wie diese winzigen Komponenten eine entscheidende Rolle dabei spielen, alles von Brücken bis zu Fahrrädern intakt zu halten!

Definition von Bolzen:

Eine Schraube ist ein wichtiges mechanisches Verbindungselement, das aus zwei Hauptbestandteilen besteht: einem Kopf und einem Gewindeschaft (zylindrischer Körper mit äußeren spiralförmigen Rippen). Dieses vielseitige Verbindungselement dient dazu, zwei oder mehr Komponenten sicher zu verbinden, oft in Verbindung mit einer Mutter.

Klassifizierung der Bolzen:

Zusätzliche Klassifikationen:

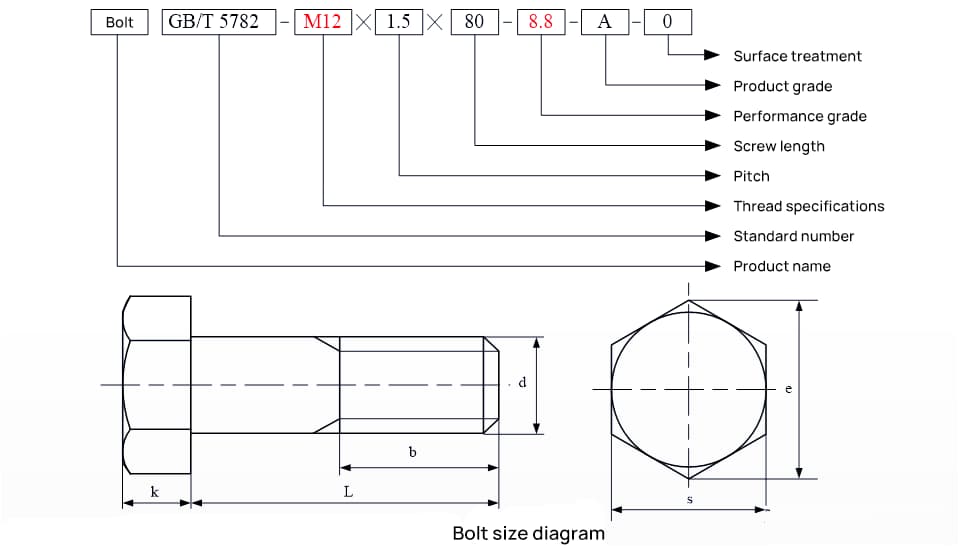

Spezifikationen für Bolzen: (GB/T1237)

Die Gewindespezifikationen der Schrauben bestimmen die Spezifikationen des verwendeten Schraubenschlüssels (GB/T4388)

| Durchmesser des Gewindes d/mm | Gegenüberliegende Dimension s/mm | Größe des Schraubenschlüssels S/mm | Durchmesser des Gewindes d/mm | Gegenüberliegende Dimension s/mm | Größe des Schraubenschlüssels S/mm |

| M5 | 8 | 8 | M18 | 27 | 27 |

| M6 | 10 | 10 | M20 | 30 | 30 |

| M8 | 13 | 13/14 | M22 | 32 | 32 |

| M10 | 17 | 16/17 | M24 | 36 | 36 |

| M12 | 19 | 18/19 | M27 | 41 | 41 |

| M14 | 22 | 22 | M30 | 46 | 46 |

| M16 | 24 | 24 | M36 | 55 | 55 |

Leistungsstufen von Schrauben (GB/T3098.1-2010)

Die Bezeichnung der Leistungsklasse einer Schraube ist auf dem Schraubenkopf angegeben und wird in der Regel durch zwei Zahlen X.Y dargestellt, die wichtige Informationen über die mechanischen Eigenschaften der Schraube liefern.

X * 100 bezeichnet die Nennzugfestigkeit des Schraubenmaterials in MPa.

X * 100 * (Y/10) steht für die Streckgrenze der Schraube in MPa.

Die Norm umfasst mehr als 10 Leistungsklassen, wie 3.6, 4.6, 4.8, 5.6, 6.8, 8.8, 9.8, 10.9 und 12.9. Jede Klasse entspricht bestimmten Festigkeitseigenschaften und Anwendungen.

Hochfeste Schrauben, d. h. solche mit einer Festigkeitsklasse von 8.8 oder höher, werden aus legiertem Stahl mit niedrigem oder mittlerem Kohlenstoffgehalt hergestellt. Diese Schrauben werden einer Wärmebehandlung unterzogen, einschließlich Härten und Anlassen, um bessere mechanische Eigenschaften zu erzielen.

Gewöhnliche Schrauben, die auch als gewöhnliche Schrauben bezeichnet werden, werden in zwei Haupttypen unterteilt:

Die Wahl der Schraubenklasse hängt von Faktoren wie den Lastanforderungen, den Umgebungsbedingungen und den Sicherheitsfaktoren der jeweiligen Anwendung ab.

Schraubverbindungen sind eine grundlegende Methode zur Verbindung von Bauteilen im Maschinenbau und in der Fertigung. Bei dieser Art der Befestigung werden Schrauben und Muttern verwendet, um zwei oder mehr Teile mit ausgerichteten Durchgangslöchern sicher zu verbinden. Einer der Hauptvorteile von Schraubverbindungen ist ihre Demontierbarkeit, was sie ideal für Anwendungen macht, die eine regelmäßige Wartung oder den Austausch von Teilen erfordern.

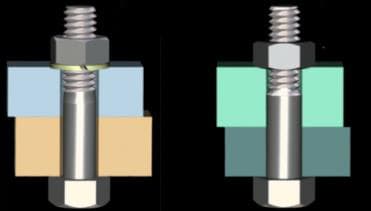

Die Klassifizierung von Schraubverbindungen basiert in erster Linie auf der Passung zwischen der Schraube und dem Durchgangsloch:

Gemeinsame Schraubverbindung: Dieser Typ zeichnet sich durch eine Spielpassung zwischen dem Bolzenschaft und dem Loch nach der Montage aus. Seine Vorteile sind unter anderem:

Festsitzende (eng tolerierte) Schraubverbindung: Dieser auch als Scharnierlochbolzenverbindung bezeichnete Typ zeichnet sich dadurch aus, dass nach der Montage kein oder ein negatives Spiel zwischen dem Bolzen und dem Loch besteht. Zu den wichtigsten Merkmalen gehören:

Die Wahl zwischen diesen beiden Typen hängt von Faktoren wie den Lastbedingungen, der erforderlichen Präzision, der Häufigkeit der Montage/Demontage und den Kosten ab. Ingenieure müssen diese Faktoren sorgfältig abwägen, um die am besten geeignete Schraubenverbindung für ihre spezifische Anwendung auszuwählen.

Funktionsprinzip der Bolzenverbindung

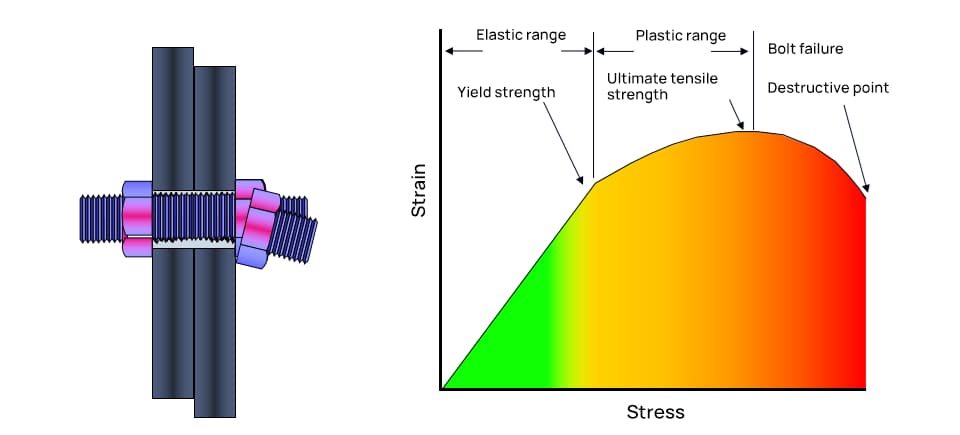

Schraubverbindungen beruhen auf den Grundprinzipien der Mechanik, insbesondere dem Hookeschen Gesetz und der Reibung. Die Wirksamkeit dieser Verbindungen ergibt sich aus dem präzisen Zusammenspiel von Schraube, Mutter und den verbundenen Materialien.

Das Hookesche Gesetz: Dieses Prinzip bildet die Grundlage für das Verhalten von Schrauben unter Last. Es besagt, dass innerhalb der Elastizitätsgrenze eines Materials die Spannung direkt proportional zur Dehnung ist. Bei Schraubenverbindungen bedeutet dies:

σ = E * ε

Wo:

σ = Spannung

E = Elastizitätsmodul (materialspezifische Konstante)

ε = Dehnung (Verformung pro Längeneinheit)

Bei Schrauben regelt diese Beziehung ihre elastische Verformung unter Zugbelastung, so dass sie als Federelemente in der Verbindung wirken können. Die Schraube dehnt sich beim Anziehen leicht aus und erzeugt eine Klemmkraft, die die verbundenen Teile zusammenhält.

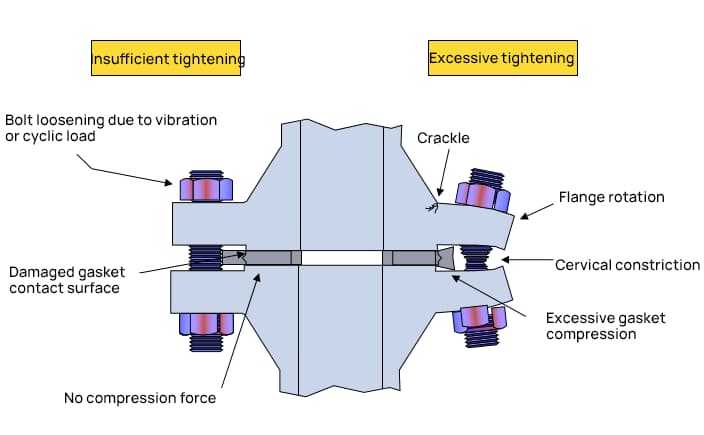

Vorspannung und Klemmkraft: Wenn eine Schraube angezogen wird, erzeugt sie eine Vorspannung (anfängliche Zugkraft) in ihrem Schaft. Diese Vorspannung erzeugt eine gleiche und entgegengesetzte Klemmkraft zwischen den verbundenen Teilen. Die Größe dieser Kraft ist entscheidend für die Integrität der Verbindung und beträgt in der Regel 75-90% der Festigkeit der Schraube, um eine optimale Leistung ohne dauerhafte Verformung zu gewährleisten.

Reibung: Bei Schraubverbindungen spielen zwei Arten von Reibung eine entscheidende Rolle:

Diese Reibungskräfte tragen dazu bei, die Vorspannung aufrechtzuerhalten und eine Selbstlockerung bei dynamischer Belastung zu verhindern.

Lastverteilung: Bei einer richtig konstruierten Schraubverbindung werden die äußeren Lasten hauptsächlich durch Reibung zwischen den eingespannten Teilen und nicht durch Scherung am Schraubenschaft übertragen. Dieses Prinzip der Lastverteilung erhöht die Festigkeit und Ermüdungsbeständigkeit der Verbindung.

Elastische Wechselwirkung: Die Schraube und die eingespannten Teile bilden ein elastisches System. Unter äußerer Zugbelastung dehnt sich die Schraube weiter aus, während sich die eingespannten Teile leicht dekomprimieren. Diese elastische Wechselwirkung trägt dazu bei, die Integrität der Verbindung unter verschiedenen Lastbedingungen aufrechtzuerhalten.

Scher- und Zuganalyse von Bolzenverbindungen (I)

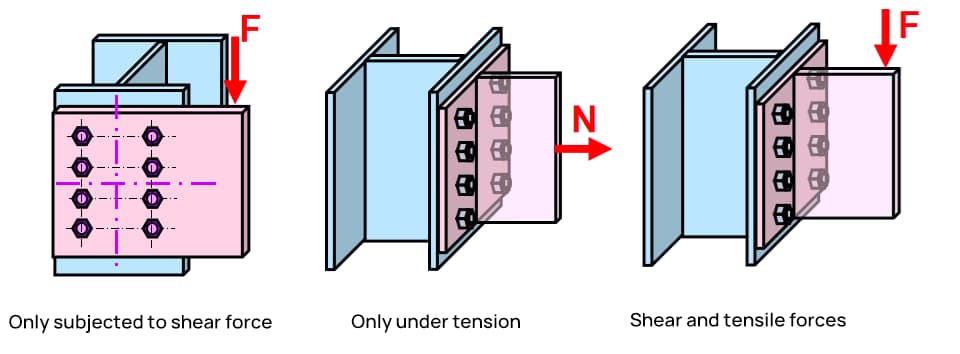

Scherschraubenverbindung: Überträgt die Kraft durch die gegenseitige Kompression von Bolzenstange und Lochwand.

Schraubverbindung auf Zug: Beruht hauptsächlich auf der Vorspannung der Schraube nach dem Anziehen.

Wenn das zu verbindende Bauteil eine große Steifigkeit aufweist und die Schrauben symmetrisch angeordnet sind, trägt jede Schraube die durchschnittliche Spannung an der Verbindung.

Wenn das angeschlossene Bauteil eine geringe Steifigkeit aufweist, biegt sich der Verbindungsflansch und verformt sich, wodurch eine Hebelkraft entsteht.

Scher- und Zuganalyse von Bolzenverbindungen (II)

Neben Scher- und Zugkräften können Schraubenverbindungen auch Schwingungen, Temperaturen, seitlichen Belastungen (Wind, Strömung, Druck usw.), Laständerungen und anderen Kräften ausgesetzt sein.

Es gibt drei Methoden der Anziehen der Schrauben:

Anzugsverfahren mit Drehmoment: Das Prinzip ist, dass es eine bestimmte Beziehung zwischen der Größe des Drehmoments und der axialen Vorspannkraft gibt. Diese Anzugsmethode ist einfach und intuitiv zu bedienen und ist derzeit weit verbreitet.

Winkelanzugsverfahren: Der Drehwinkel ist proportional zur Summe der Schraubenausdehnung und der Lockerheit des angezogenen Teils. Daher kann die Methode, die Schraube in einem bestimmten Winkel zu drehen, um die gewünschte Anzugskraft zu erreichen, angewendet werden.

Streckgrenzen-Anzugsverfahren: Das theoretische Ziel ist es, die Schraube bis knapp über die Streckgrenze hinaus anzuziehen.

Anzugsmoment Methode

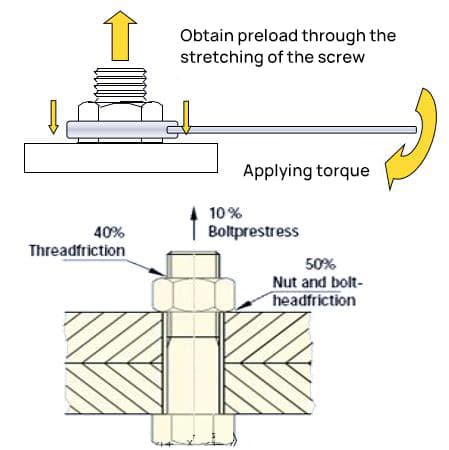

Aufbringen einer Vorspannkraft auf das Befestigungselement durch Drehen des Mutterteils des Befestigungselements

Das angewandte Drehmoment entspricht der 5-4-1-Regel.

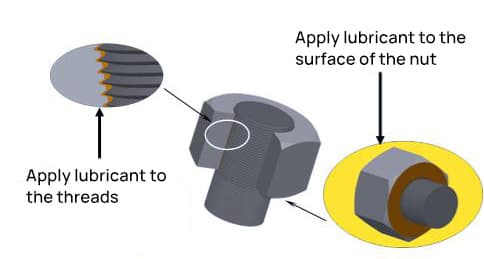

Schmierung nur am Ende des Anziehens der Schrauben/Bolzen.

| Reibung des Schraubenkopfes | Gewindereibung | Vorspannung | |

| Allgemeine Situation | 50% | 40% | 10% |

| Schmierung des Schraubenkopfes | 45% | 40% | 15% |

| Gewindeschmierung | 50% | 30% | 20% |

| Defektes Gewinde | 50% | 45% | 5% |

Prinzip der Anzugsreihenfolge von Schrauben

Ziehen Sie schrittweise von der Mitte aus an, dann von den beiden Seiten, dann diagonal und schließlich im Uhrzeigersinn.

In der Regel wird in zwei Stufen angezogen: in der ersten Stufe mit einem Drehmoment von etwa 50% und in der zweiten Stufe mit einem Drehmoment von 100%.

Das Ende der Schraube sollte 1-3 Teilungslängen über die Mutter hinausragen.

1. Vor der Vorbereitung der Bolzenbaugruppe ist es notwendig:

Prüfen Sie, ob Schraube und Mutter sauber, rostfrei und frei von Graten und Unebenheiten sind.

Überprüfen Sie die Kontaktebene zwischen dem zu verbindenden Teil und der Schraube und Mutter und stellen Sie sicher, dass sie senkrecht zum Schraubenloch verläuft.

Überprüfen Sie auch den festen Sitz der Schrauben und Muttern.

2. Bei der Montage von Mutter und Unterlegscheibe sollten Mutter und Unterlegscheibe mit der Rückseite zu dem zu verbindenden Teil hin montiert werden.

Die mit Buchstaben gekennzeichnete Seite der Mutter ist die Vorderseite, die glatte Seite der Unterlegscheibe ist die Vorderseite.

3. Richtlinien für den Kraftbetrieb (nur zur Information):

| Spezifikation der Schraube d/mm | Angewandtes Drehmoment M/N.m | Operative Grundlagen | Spezifikation der Schraube d/mm | Angewandtes Drehmoment M/N.m | Operative Grundlagen | |

| M6 | 3.5 | Nur Kraft aus dem Handgelenk | M16 | 71 | Erhöhung der Gesamtstärke | |

| M8 | 8.3 | Kraft aus dem Handgelenk, Kraft aus dem Ellbogen hinzufügen | M20 | 137 | Gesamtkörpergewicht | |

| M10 | 16.4 | Erhöhung der Gesamtstärke | M24 | 235 | Volles Körpergewicht hinzufügen | |

| M12 | 28.4 | Halbe Körperstärke hinzufügen | / | / | / | |

4. Der Schlüssel zur Vermeidung von Schraubenlockerungen bei Schraubverbindungen liegt in der Verhinderung einer relativen Drehung der Schraubengewinde. Es gibt drei gängige Methoden zur Lösen von Schrauben:

Reibung gegen Lösen

Mechanische Anti-Lockerung

Dauerhafte Anti-Lockerung

5. Häufige Probleme beim Entfernen von Bolzen

Beim Lösen von Flanschbolzen an Rohrleitungen und Armaturen:

Lösen Sie zuerst die Hälfte der Schrauben aus dem Gehäuse, damit das restliche Öl, der Dampf oder das Wasser auf der gegenüberliegenden Seite abfließen kann, um Spritzer oder Verbrennungen zu vermeiden.

Bei Schrauben mit nicht lösbarem Kleber:

Der meiste Klebstoff ist eine organische Lösung und kann eine halbe Stunde lang in Bananenöl oder Alkohol eingeweicht oder mit alkoholgetränkter Baumwolle auf der Schraube abgedeckt werden. Je länger es dauert, desto mehr löst sich der Kleber auf.

Bei verrosteten Bolzen, die sich nicht mehr lösen lassen:

Sprühen Sie WD-40 und warten Sie eine halbe Stunde lang. Das Spray dringt in die Schraube ein und löst den Rost auf.

Andere Methoden: Vibration, Schmierung, Röstung, Bohren

Bei abrutschenden Bolzen, die sich nicht lösen lassen:

Ätzende Lösungen wie verdünnte Säure oder Salzsäure können den Bolzen langsam korrodieren.

Verwenden Sie Säure für Metall und Lauge für Kunststoff.

6. Häufige Missverständnisse bei der Verwendung von Schrauben

Grob anstelle von fein:

Für einige wichtige Verbindungen, wie Antriebswellen und Schwungräder, werden Feingewindebolzen verwendet.

Feingewindebolzen haben eine kleinere Steigung und einen kleineren Winkel und bieten Vorteile wie hohe Festigkeit und gute Selbstsicherungseigenschaften. Sie können Stößen, Vibrationen und Wechsellasten standhalten.

Wenn Grobgewindebolzen anstelle von Feingewindebolzen verwendet werden, können sich diese lockern oder lösen und Unfälle verursachen.

Falscher Sitz:

Schrauben, die Querkräfte und Scherkräfte aufnehmen (z. B. Antriebswellen- und Schwungradschrauben), haben Übergangspassungen mit den Schraubenlöchern. Die Baugruppe sollte solide und zuverlässig sein und Querkräften standhalten können.

Wird dies bei der Montage nicht überprüft, können große Lücken zwischen dem Bolzen und dem Bolzenloch vorhanden sein, was zu einer Lockerung des Bolzens oder zu Schnittunfällen führen kann.

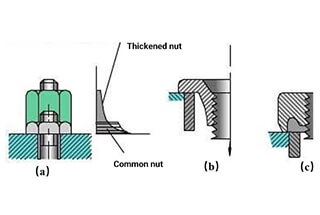

Dickere Nüsse:

Falsche Sichtweise: Dickere Muttern können die Anzahl der Arbeitsgänge des Gewindes erhöhen und die Zuverlässigkeit der Verbindungen verbessern.

Je dicker die Mutter ist, desto ungleichmäßiger ist die Lastverteilung zwischen den einzelnen Gewindegängen, so dass sich die Verbindung leichter lockern kann.

Eine Mutter mit mehreren Unterlegscheiben:

Manchmal sind die montierten Bolzen zu lang, so dass einige Leute viele Federscheiben an einer Schraube.

Während des Anziehens wird die Federscheiben sind ungleichmäßigen Kräften ausgesetzt, und einige können brechen, wodurch sich die Vorspannkraft der Schraube verringert.

Oder sie erzeugen exzentrische Belastungen, die die Zuverlässigkeit der Schraubverbindung verringern.

Die Waschmaschine ist zu groß: (GB/T97.1-2002 Tabelle 1, M5 bis M36: der Innendurchmesser der Unterlegscheibe ist um 0,3 mm bis 1 mm größer als der Gewindedurchmesser)

Falsche Praxis: In Ermangelung geeigneter Unterlegscheiben wird ersatzweise eine Unterlegscheibe mit einem größeren Innendurchmesser verwendet.

Dadurch verringert sich der Kontakt zwischen der Unterseite des Schraubenkopfes und der Unterlegscheibe, was zu einer Verringerung der Drucktragfähigkeit oder der Sicherungskraft der Unterlegscheibe führt. Unter dem Einfluss von Vibrationen und Stoßbelastungen neigt die Schraube dazu, sich zu lösen.

Das Drehmoment stimmt nicht überein:

Falsche Sichtweise: Der Glaube, dass Schrauben "fest, aber nicht locker" sein sollten, was zu einer absichtlichen Erhöhung des Anzugsmoments führt.

Die Folgen: Dies führt zu einem Abrutschen oder sogar zum Bruch der Schraube.

Falsche Praxis: Bei wichtigen Schrauben, die mit Drehmoment angezogen werden müssen, neigt man dazu, einen Handschlüssel zu benutzen, um Zeit zu sparen.

Die Folgen: Die Schrauben lösen sich aufgrund eines zu geringen Drehmoments, was zu einem Ausfall führt.

Unzureichende Verriegelung: Wichtige Schrauben sollten nach der Montage mit Schraubensicherungen gesichert werden.

Ein häufiger Fehler bei der Verwendung von Splintsicherungen ist die Verwendung eines zu dünnen Splints oder eines halben Splints.

Ein häufiger Fehler bei der Verwendung von Federringen ist, dass die Öffnung des Ringes zu klein ist und seine Elastizität verliert.

Bei der Verwendung einer Sicherungsscheibe wird häufig der Fehler gemacht, die Scheibe an der Kante der Mutter zu sichern.

Bei der Verwendung von Doppelmuttern besteht ein häufiger Fehler darin, eine dünne Mutter auf der Außenseite zu verwenden und sie nicht festzuziehen.

Falsche Festung:

Die Gewinde der Schrauben, Muttern oder Löcher weisen Rostflecken oder Zunder auf, EisenspäneSandpartikel, Grate, etc.

Vor der Montage sollten sie gereinigt werden. Während des Anziehens der Schraube erreicht das Oberflächendrehmoment aufgrund der blockierenden Wirkung von Verunreinigungen den geforderten Wert, aber in Wirklichkeit sind die Verbindungsteile nicht wirklich geklemmt.