Haben Sie sich jemals gefragt, warum Blechteile beim Biegen reißen oder sich verformen? Dieser Artikel befasst sich mit den grundlegenden Prinzipien der Blechkonstruktion und konzentriert sich auf Biegetechniken, die Präzision und Haltbarkeit gewährleisten. Am Ende werden Sie die wichtigsten Strategien kennen, um häufige Probleme bei der Blechbearbeitung zu vermeiden.

Im Allgemeinen bezieht sich der Begriff Blech auf Metallwerkstoffe mit einheitlicher Dicke. Zu den gängigen Blechwerkstoffen gehören Edelstahl, verzinkter Stahl, Weißblech, Kupfer, Aluminium und Eisen. In diesem Artikel werden in erster Linie die Grundprinzipien der Produktgestaltung aus Blech analysiert.

1. Minimum Biegeradius für Blechteile

Wenn Biegeblech Wenn der Eckenradius zu klein ist, neigt die Außenfläche zu Rissen. Ist der Eckenradius zu groß, lässt sich die Präzision des gebogenen Teils nicht ohne weiteres aufrechterhalten, weil Rückfederung. Daher wird ein Mindestbiegeradius festgelegt, wie in der nachstehenden Tabelle dargestellt.

| Material | Minimaler Biegeradius (R) |

| Kaltgewalztes Blech, verzinktes Blechverzinktes Blech | R ≥ 2t |

| Messingplatte | R ≥ 1t |

| Aluminium legiertes Blech | R ≥ 1,2t |

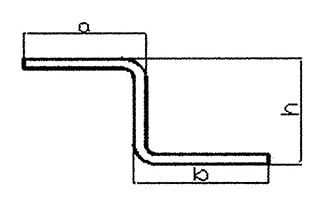

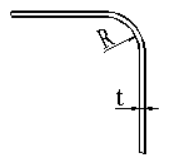

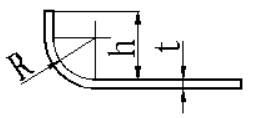

2. Die Höhe der geraden Kante beim Biegen sollte nicht zu klein sein; andernfalls ist es schwierig, ein ausreichendes Biegemoment zu erzeugen, um Teile mit genauen Formen zu erhalten.

Der Wert von h sollte nicht kleiner als R+2t sein, wie in der folgenden Abbildung dargestellt.

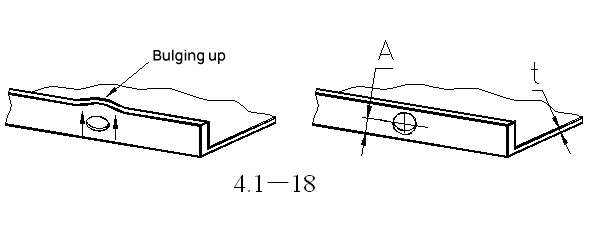

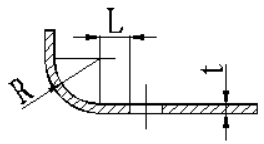

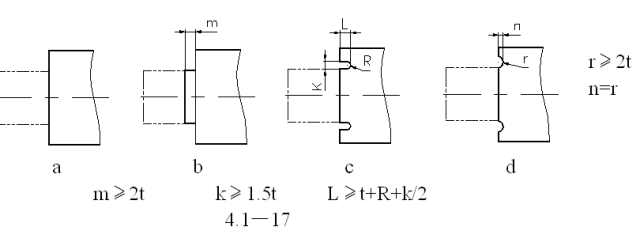

3. Wenn in der Nähe einer gebogenen Kante gestanzt wird, sollte der Abstand L von der Lochkante zur Mitte des Biegeradius R nicht zu klein sein, um eine Verformung des Lochs nach dem Biegen zu vermeiden.

Der Wert von L sollte nicht weniger als 2t betragen, wie in der Abbildung unten dargestellt.

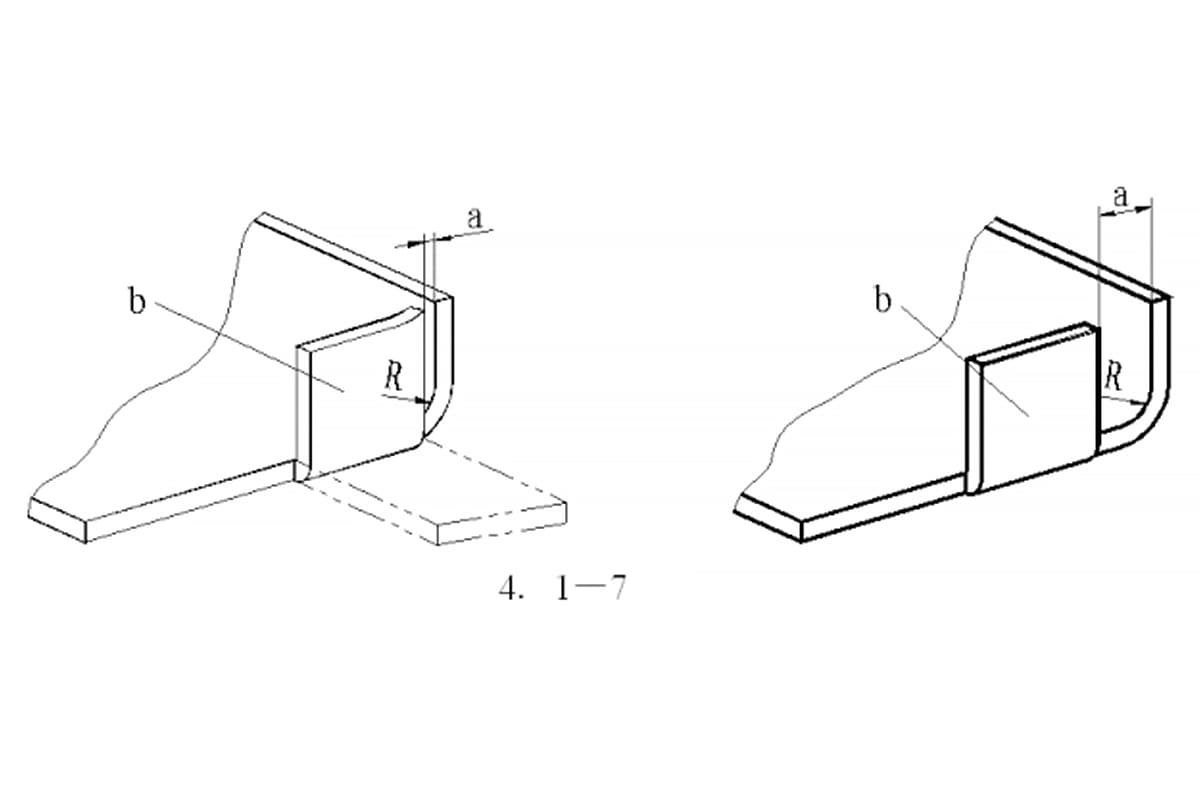

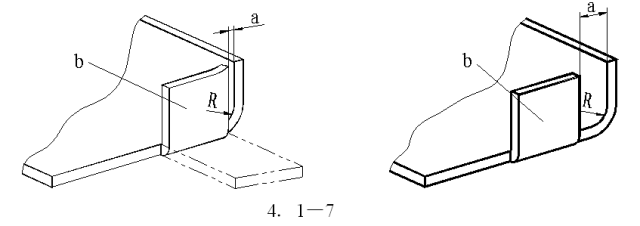

4. Wenn a<R ist, verbleibt nach dem Biegen ein Restbogen auf der Seite b in der Nähe des Punktes a. Um diesen Restbogen zu vermeiden, muss a≥R sein.

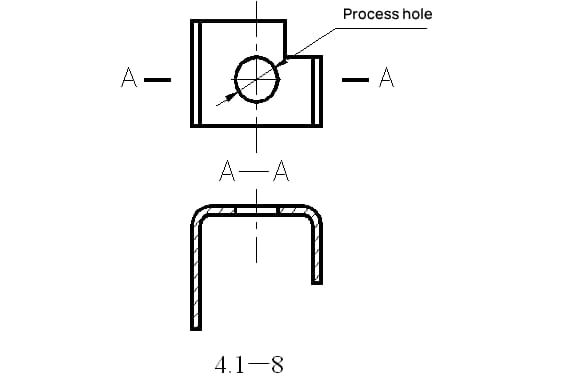

5. Bei U-förmig gebogenen Teilen ist es am besten, wenn die Biegekanten gleich lang sind, um zu verhindern, dass sie sich beim Biegen zu einer Seite verschieben.

Weiterführende Lektüre: Rechner für V- und U-förmige Biegekräfte

Ist dies nicht zulässig, kann eine Prozessbohrung gesetzt werden, wie in Abbildung 4.1-8 dargestellt.

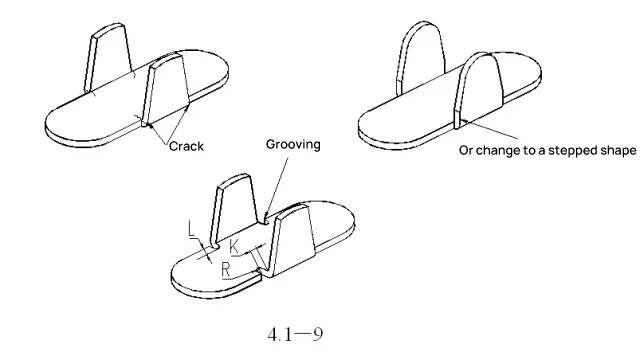

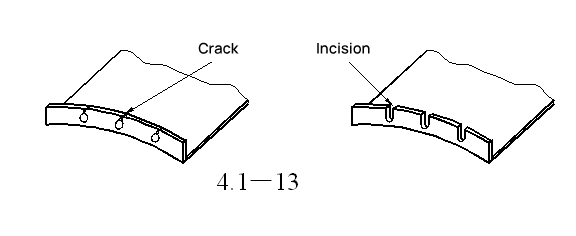

6. Um Risse oder Verformungen beim seitlichen (trapezförmigen) Biegen zu vermeiden.

Entwerfen Sie einen reservierten Schlitz oder ändern Sie die Basis in eine Stufenform. Die Schlitzbreite K sollte nicht weniger als 2t und die Schlitztiefe L mindestens t+R+K/2 betragen.

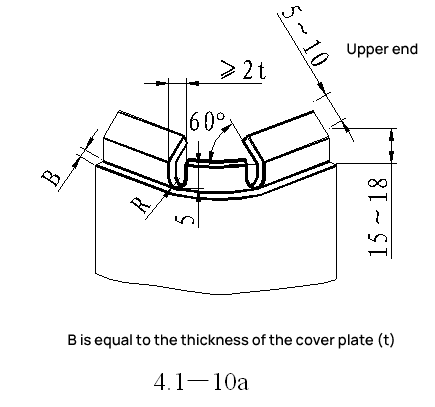

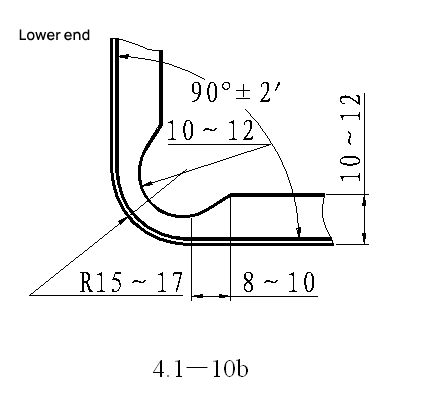

7. Um Faltenbildung aufgrund von Materialkompression an den Ecken während des Biegens zu vermeiden, sollte eine reservierte Kerbe vorgesehen werden.

Zum Beispiel die Einkerbung an der Ecke der Seitenplatte des Außengeräts (oben und unten).

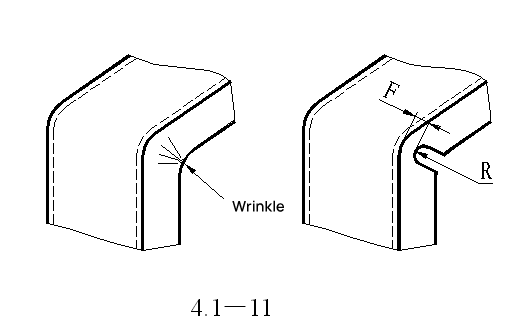

8. Um Faltenbildung an den flachen Seiten eines rechten Winkels nach dem Biegen zu verhindern, sollte eine reservierte Kerbe vorgesehen werden.

| R | F |

| 3 | 1.6 |

| 6 | 3 |

| 10 | 4.6 |

| 20 | 8 |

| 30 | 11 |

| 40 | 13 |

| 50 | 15 |

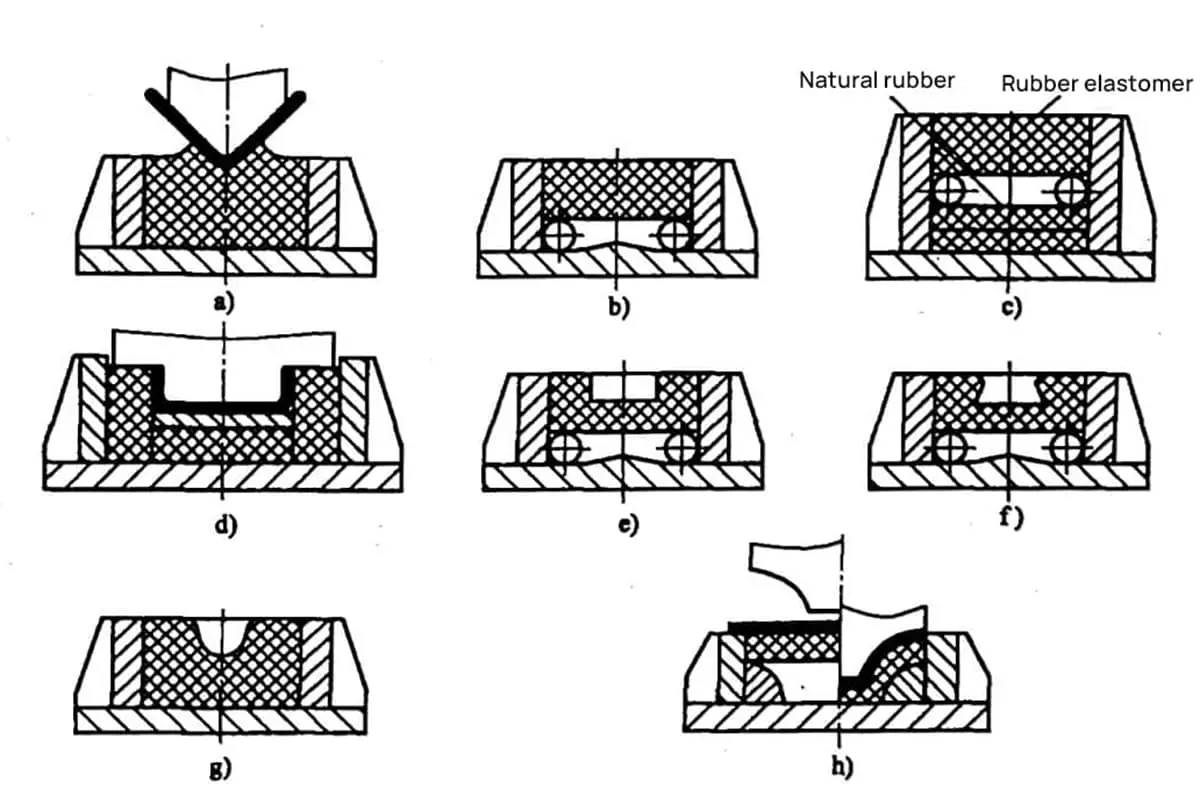

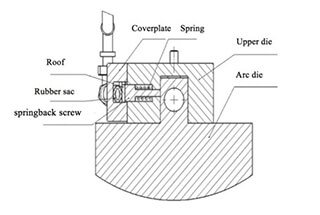

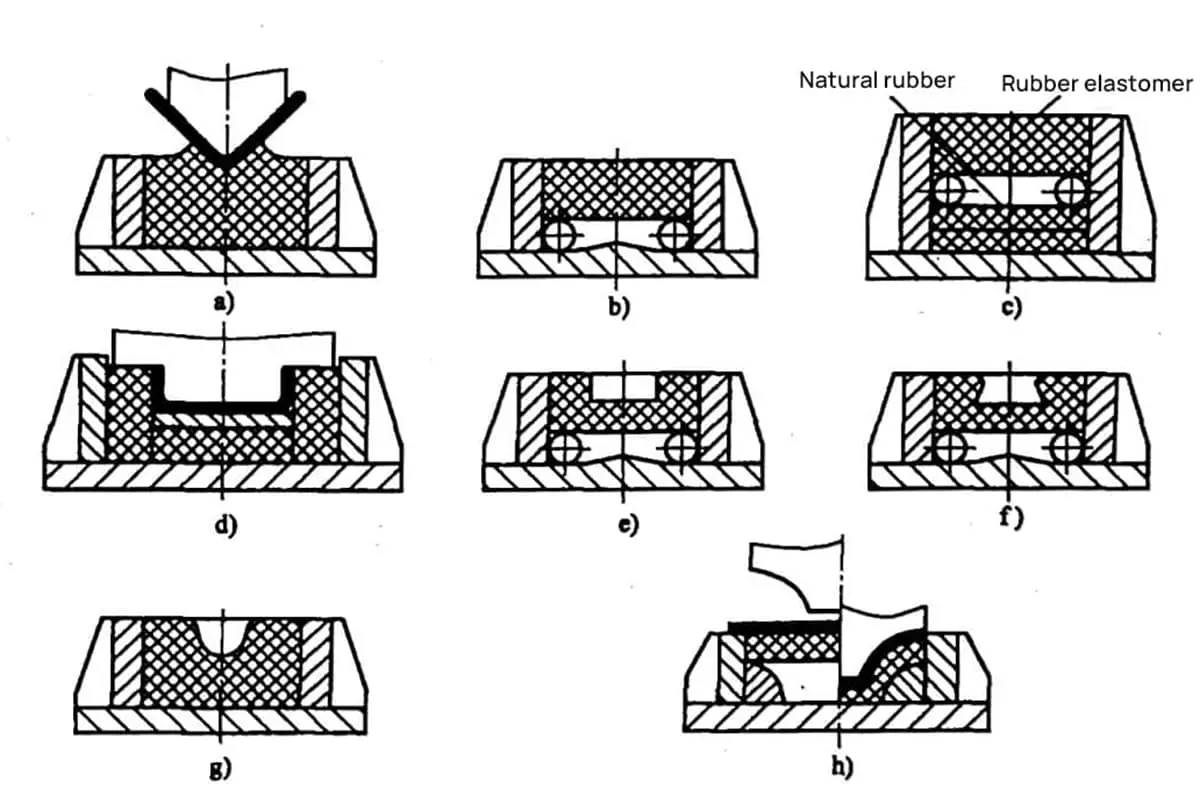

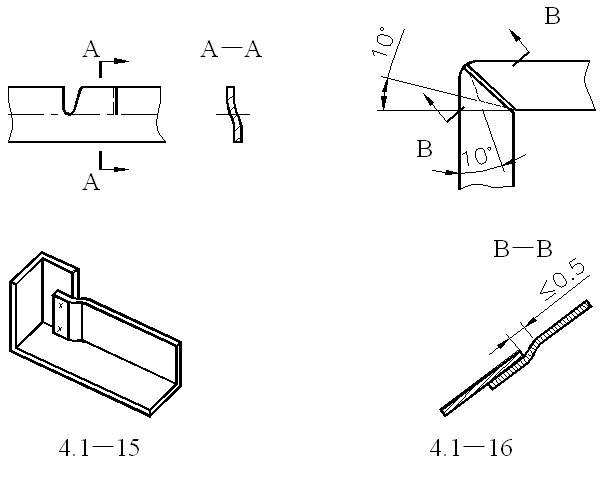

9. Um ein Zurückfedern nach dem Biegen zu verhindern, ist eine Kerbe vorzusehen.

10. Um Rissbildung nach dem Stanzen und anschließendem Biegen zu verhindern, ist eine Kerbe vorzusehen.

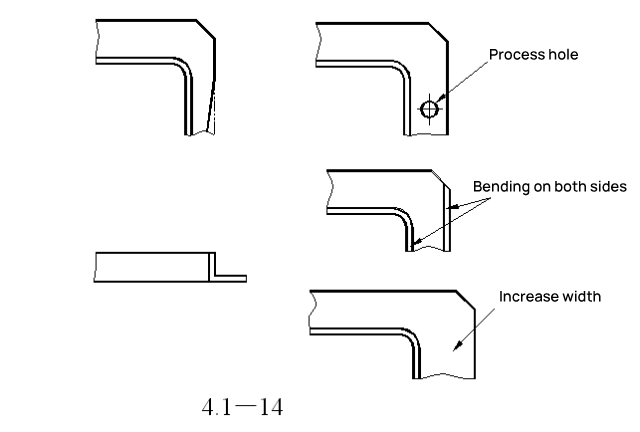

11. Um zu verhindern, dass eine Seite beim Biegen nach innen schrumpft.

Dies kann durch die Konstruktion einer Prozessaufnahmebohrung, das gleichzeitige Biegen beider Seiten oder die Vergrößerung der Flanschbreite zur Behebung von Schrumpfungsproblemen gelöst werden.

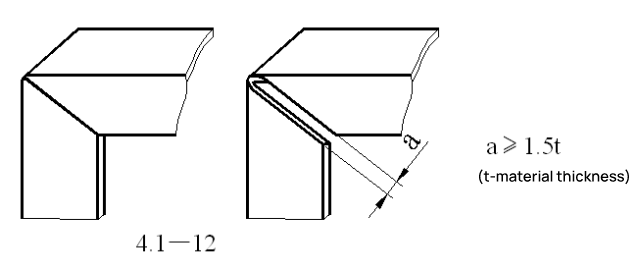

12. Überlappende Form beim Biegen in einem rechten Winkel.

13. Biegen von Vorsprüngen

Wenn wie in Abbildung a gebogen, wo die Biegelinie mit der Stufenlinie zusammenfällt, kann es manchmal zu Rissen und Verformungen an der Wurzel kommen. Versetzen Sie daher die Biegelinie von der Stufenlinie, wie in Abbildung b, oder konstruieren Sie eine Kerbe, wie in den Abbildungen c und d dargestellt.

14. Um eine spannungsbedingte Verformung der Löcher auf der Biegefläche zu vermeiden, sollte der Randabstand (zur unteren Wurzel) nicht weniger als A≥4 betragen.