Haben Sie schon einmal damit gekämpft, perfekte Biegungen bei Blechen zu erzielen? Dieser Artikel befasst sich mit den wichtigsten Tipps und Tricks für das Biegen von Blechen, von der Prozessabfolge bis zur Analyse der Biegbarkeit. Sie werden praktische Strategien zur Verbesserung der Präzision, zur Verringerung des Materialabfalls und zur Rationalisierung der Abläufe entdecken. Sie werden die Schlüsselfaktoren kennenlernen, die den Erfolg des Biegens beeinflussen, und erfahren, wie Sie diese Erkenntnisse auf Ihre Projekte anwenden können.

Die Prozessplanung für Blechbiegeteile bezieht sich auf die Reihenfolge der Biegeprozesse während der Herstellung. Die Biegefolge sollte auf der Grundlage der Form des Teils, der Präzisionsanforderungen, der Art der Arbeitsgänge und des Musters der Materialverformung festgelegt werden.

Bei bestimmten Biegeteilen sollten Sie zunächst das Produktionsvolumen, die Konstruktion, die Maßhaltigkeit und den Werkstoff berücksichtigen und die Machbarkeit des Biegeprozesses prüfen. Entwickeln Sie dann auf der Grundlage der spezifischen Produktionsbedingungen und einer umfassenden Analyse der Einflussfaktoren einen technisch machbaren und kostengünstigen Biegeprozessplan.

Die Biegeverfahren Plan umfasst hauptsächlich die Prozessanalyse der Biegeteile und die Formulierung des Biegeprozessschemas. Die allgemeinen Schritte sind wie folgt:

Zu den Originaldaten gehören die Produktzeichnungen und die technischen Bedingungen der Biegeteile, die Größenspezifikationen, die Leistung und der Lieferstatus der Rohstoffe, das Produktionsvolumen des Produkts, die vorhandenen Stanzanlagen im Werk und andere technische Daten.

Dabei ist die Produktzeichnung die direkteste Grundlage für die Prozessgestaltung, andere technische Daten dienen als Referenz für das Stanzen WerkzeugkonstruktionDie verbleibenden Originaldaten werden verwendet, um die Bearbeitungsmethode der Stanzteile zu bestimmen, den Stanzprozessplan zu formulieren und den Strukturtyp der Form zu wählen.

Unter Biegbarkeit versteht man die Anpassungsfähigkeit eines Bauteils an Biegeprozesse. Das heißt, es wird geprüft, ob die Struktur, die Größe, die Präzisionsanforderungen und die Werkstoffe des gebogenen Bauteils den technischen Anforderungen der Biegefertigung entsprechen.

Im Allgemeinen sorgen Bauteile mit guter Biegbarkeit für einen geringeren Materialverbrauch, weniger Arbeitsgänge, eine einfachere Werkzeugstruktur, eine stabile Produktqualität und niedrige Kosten. Dies ermöglicht auch eine wirtschaftliche und sinnvolle technische Vorbereitung und Produktionsorganisation.

Der Zweck der Analyse der Biegbarkeit besteht darin, die Leichtigkeit oder Schwierigkeit der Verarbeitung des gebogenen Bauteils zu verstehen und damit die Grundlage für die Entwicklung eines Biegeprozessplans zu schaffen.

Vor der Analyse der Biegbarkeit von Produkten sollte zunächst eine wirtschaftliche Produktionsanalyse durchgeführt werden. Die Produktionsmenge von Biegeteilen ist ein entscheidender Faktor für die Bestimmung der Angemessenheit des Biegeverfahrens.

Die Analyse der Biegbarkeit des Produkts sollte auf der Grundlage der Bauteilzeichnungen erfolgen. Eine gründliche Analyse von Form, Größe, Präzisionsanforderungen und Biegefähigkeit des verwendeten Materials ist unerlässlich. Dazu gehört auch die Bewertung des Potenzials für verschiedene Qualitätsprobleme.

Besonderes Augenmerk sollte auf die Grenzmaße des Bauteils gelegt werden (z. B. Mindestmaß der Biegekante, Mindestabstand der Lochkante, Mindestmaß der Biegeradius), Maßtoleranzen, Konstruktionshinweise und andere besondere Anforderungen.

Diese Faktoren haben einen erheblichen Einfluss auf die Art, die Anzahl und die Reihenfolge der erforderlichen Arbeitsgänge sowie auf die Positionierungsmethode, das Biegen Schimmelstrukturund Fertigungspräzision.

Stellt sich nach der obigen Analyse heraus, dass die Biegbarkeit des Bauteils unangemessen ist, sollte der Produktdesigner konsultiert werden.

Ohne die Nutzungsanforderungen des Produkts zu beeinträchtigen, können geeignete Änderungen an Form, Größe, Präzisionsanforderungen und Materialauswahl der gebogenen Komponente.

Auf der Grundlage der Analyse des Biegeprozesses werden mehrere Biegeprozesspläne vorgeschlagen. Durch eine umfassende Analyse und einen Vergleich der verschiedenen Pläne entsprechend dem Produktionsvolumen und den bestehenden Produktionsbedingungen des Unternehmens wird dann der technologisch und wirtschaftlich optimale Prozessplan ermittelt.

Im Allgemeinen umfasst die Ausarbeitung eines Biegeverfahrensplans hauptsächlich die folgenden Inhalte:

Kurz gesagt, während wir die Anforderungen der Teilezeichnung erfüllen, streben wir nach weniger Arbeitsschritten, einfacher Struktur der Biegeform, längerer Lebensdauer und bequemer Bedienung.

Im Allgemeinen sollte die Anordnung der Biegevorgänge den folgenden Grundsätzen folgen:

1) Für Biegeteile mit einfachen Formen wird eine einmalige Biegeform angenommen; für Biegeteile mit komplizierte Formenwerden zwei oder mehr Biegeformteile verwendet.

2) Für Biegeteile mit großen Stückzahlen und kleineren Abmessungen werden vorzugsweise Folgeverbundwerkzeuge oder Verbundwerkzeuge verwendet.

3) Bei mehrwinkligen Biegeteilen biegen Sie zuerst die äußere Ecke, dann die innere Ecke. Die nachfolgende Biegung sollte die Form der vorherigen nicht zerstören Biegeteil. Bei der vorhergehenden Biegung muss berücksichtigt werden, dass die nachfolgende Biegung eine geeignete Positionierungsgrundlage hat und reibungslos durchgeführt werden kann.

4) Das Biegen sollte von klein nach groß erfolgen.

5) Spezielle Formen sollten zuerst gebogen werden, gefolgt von allgemeinen Formen.

6) Bei Biegeteilen mit Löchern können die Löcher im Allgemeinen vor dem Biegen gestanzt werden, um die Formstruktur zu vereinfachen. Wenn sich das Loch in der Biegeverformungszone oder in der Nähe der Verformungszone befindet und das Loch hohe Anforderungen an die Referenzfläche stellt, sollte das Biegen vor dem Stanzen des Lochs erfolgen.

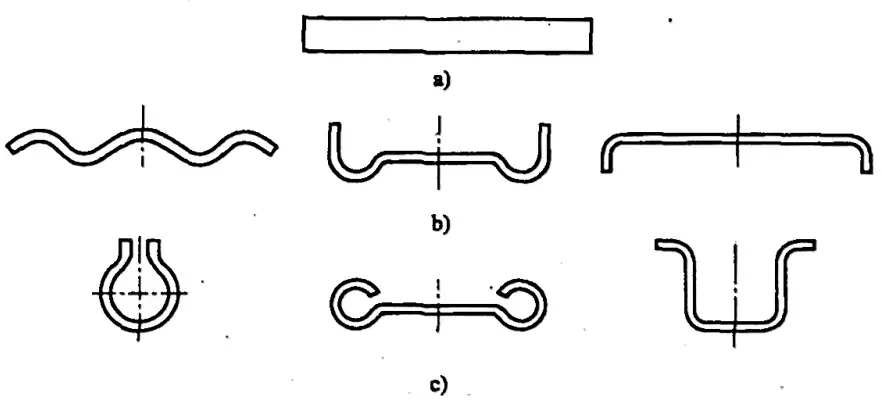

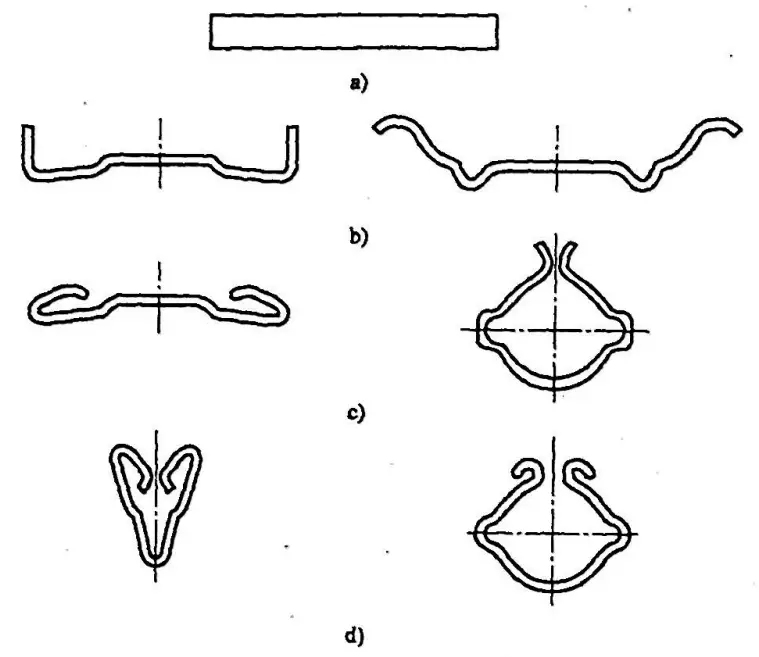

1) Einfache, einmalige Biegeteile, wie in Abbildung 1-1 dargestellt.

2) Zweimalige Biegeteile, wie in Abbildung 2-2 dargestellt.

a) Flaches Muster

b) Erste Kurve

c) Zweite Kurve

3) Dreifach-Biegeteile, wie in Abbildung 3-3 dargestellt.

4) Vierfache Biegeteile, wie in Abbildung 4-4 dargestellt.