Haben Sie sich jemals gefragt, was das Geheimnis hinter der Herstellung hochwertiger Stanzteile ist? In diesem Blogbeitrag befassen wir uns mit der entscheidenden Rolle, die das Spiel von Stempel und Matrize im Stanzprozess spielt. Unser erfahrener Maschinenbauingenieur gibt wertvolle Einblicke und praktische Tipps zur Optimierung des Spielraums, um die Qualität der Teile zu verbessern und die Lebensdauer der Werkzeuge zu verlängern. Machen Sie sich bereit, anhand von Beispielen aus der Praxis zu lernen und die neuesten Technologien in diesem Bereich zu entdecken!

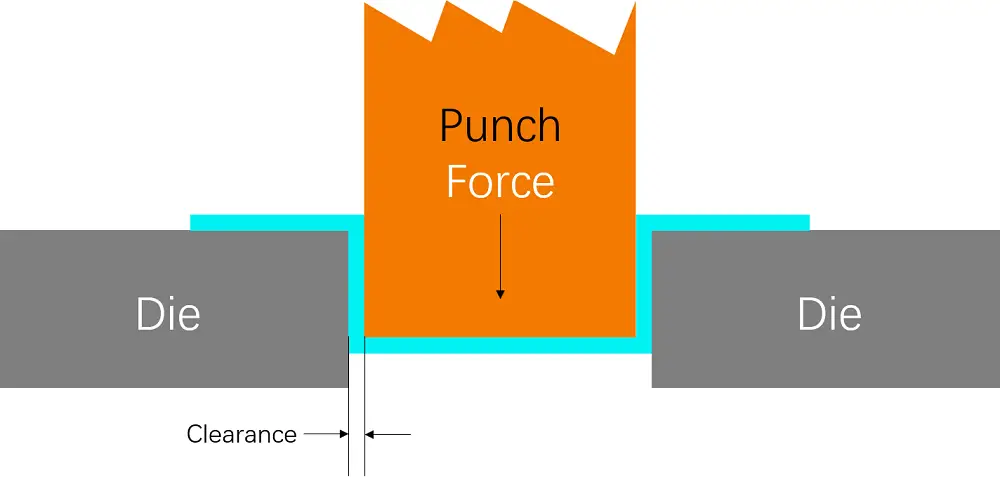

Der Stempel- und Matrizenspielraum ist der gewollte Spalt oder Abstand zwischen der Schneidkante des Stempels und der Schneidkante der Matrize beim Stanzen von Metall. Dieser Abstand wird als Prozentsatz der Materialdicke pro Seite ausgedrückt und ist ein kritischer Parameter im Metallumformungsprozess. Er gewährleistet, dass das Material ordnungsgemäß abgeschert und getrennt wird, um ein Loch oder eine Form mit Präzision zu erzeugen.

Die Bestimmung des richtigen Abstands zwischen Stempel und Matrize ist aus mehreren Gründen wichtig. Erstens wirkt es sich direkt auf die Genauigkeit und Qualität der gestanzten Löcher oder Formen aus und gewährleistet saubere, präzise Kanten mit minimaler Gratbildung oder Verformung. Wenn Sie beispielsweise ein Loch in Baustahl mit einer Dicke von 1/8 Zoll (0,125 Zoll) stanzen, könnte ein typisches Spiel auf 10% eingestellt werden, was zu einem Gesamtspiel von 0,0125 Zoll (0,00625 Zoll pro Seite) führt. Diese Berechnung ist für die Erhaltung der Qualität des Endprodukts von entscheidender Bedeutung.

Außerdem trägt das richtige Spiel zur Verlängerung der Lebensdauer von Stempel und Matrize bei. Wenn das Spiel richtig eingestellt ist, reduziert es die Belastung und den Verschleiß dieser Werkzeuge und minimiert das Bruchrisiko und die Notwendigkeit eines häufigen Austauschs. Dies ist vor allem in der Großserienfertigung wichtig, wo der Werkzeugverschleiß zu erhöhten Ausfallzeiten und Kosten führen kann.

Die Sicherheit ist ein weiterer kritischer Faktor. Ein angemessener Freiraum trägt dazu bei, gefährliche Zustände wie Risse oder Brüche in den Werkzeugen zu vermeiden, die zu Unfällen während des Stanzvorgangs führen können. Außerdem werden die erforderliche Tonnage und die Stanzkraft reduziert, was die Betriebssicherheit insgesamt erhöht.

Die Bestimmung des optimalen Stempel- und Matrizenspiels wird von mehreren Faktoren beeinflusst, von denen jeder eine wichtige Rolle für das Erreichen der gewünschten Ergebnisse in der Fertigung spielt. Das Verständnis dieser Faktoren ist für genaue Berechnungen unerlässlich.

Materialart und -dicke sind die wichtigsten Faktoren. Verschiedene Materialien wie Aluminium, unlegierter Stahl und rostfreier Stahl weisen unterschiedliche Eigenschaften auf, die unterschiedliche Abstandswerte erfordern. So kann bei weicheren Materialien wie Aluminium ein geringeres Spiel erforderlich sein als bei härteren Materialien wie rostfreiem Stahl, bei denen ein größeres Spiel erforderlich ist, um die erhöhte Scherfestigkeit zu berücksichtigen.

Auch die Materialhärte beeinflusst das Spiel erheblich. Härtere Materialien neigen dazu, während des Stanzvorgangs mehr Reibung und Wärme zu erzeugen, was zu Werkzeugverschleiß und Verformung führen kann. Daher muss das Spiel entsprechend angepasst werden, um eine effektive Scherung zu gewährleisten, ohne den Stempel oder die Matrize zu beschädigen. Ein hartes Material kann zum Beispiel einen Abstand von 15% seiner Dicke erfordern, während ein weicheres Material nur 5% benötigt.

Auch die für den Stempel und die Matrize verwendeten Werkstoffe spielen eine Rolle bei der Bestimmung des geeigneten Spiels. Die Kompatibilität und die Eigenschaften der Werkzeugmaterialien können die Leistung beeinflussen und sich auf die Langlebigkeit der Werkzeuge auswirken.

Die Größe und Geometrie des zu stanzenden Lochs oder Schnitts bestimmen außerdem den erforderlichen Abstand. Komplexere Formen erfordern präzise Anpassungen des Spielraums, um eine effektive Materialtrennung zu gewährleisten.

Schließlich ist auch die voraussichtliche Lebensdauer der Werkzeuge bei der Auswahl der Spaltmaße zu berücksichtigen. Es muss ein Gleichgewicht zwischen optimaler Leistung und Werkzeuglebensdauer gefunden werden, wobei Anpassungen auf der Grundlage der erwarteten Lebensdauer der Werkzeuge vorgenommen werden.

Formeln zur Berechnung des Formspiels beinhalten in der Regel einen Prozentsatz der Materialdicke. Übliche Industrierichtlinien schlagen einen Bereich von 5% bis 20% der Materialdicke pro Seite vor, mit Anpassungen auf der Grundlage von Faktoren wie Materialart und -härte.

Das Verständnis dieser Faktoren und die genaue Berechnung des Stempel- und Matrizenspiels sind entscheidend für die Erzielung hochwertiger Ergebnisse, die Verlängerung der Werkzeuglebensdauer und die Gewährleistung sicherer und effizienter Stanzvorgänge in der Fertigung.

Die CNC-Stanzmaschine und die CNC-Revolver Stanzmaschine kann eine gescherte Rissverbindung herstellen, eine ausgewogene Stanzkraft aufrechterhalten, eine gute Stanzqualität gewährleisten und die Lebensdauer der Form verlängern.

Es wird empfohlen, die Stempel- und Matrizenspalttabelle (wie in Tabelle 1 dargestellt) zu Rate zu ziehen, um optimale Ergebnisse zu erzielen.

Tabelle 1. Stanz- und Freiraumtabelle

Einheit: mm

| Dicke | Baustahl | Rostfrei | Aluminium* |

| 0.8 | 0.15-0.20 | 0.20-0.24 | 0.15-0.16 |

| 1.0 | 0.20-0.25 | 0.25-0.30 | 0.15-0.20 |

| 1.5 | 0.30-0.38 | 0.37-0.45 | 0.22-0.30 |

| 2.0 | 0.40-0.50 | 0.50-0.60 | 0.30-0.40 |

| 2.5 | 0.50-0.63 | 0.62-0.75 | 0.37-0.50 |

| 3.0 | 0.60-0.75 | 0.75-0.90 | 0.45-0.60 |

| 3.2 | 0.64-0.80 | 0.80-0.96 | 0.48-0.64 |

| 3.5 | 0.70-0.88 | 0.88-1.05 | 0.53-0.70 |

| 4.0 | 0.80-1.00 | 1.00-1.20 | 0.60-0.80 |

| 4.5 | 0.90-1.13 | 1.13-1.35 | 0.68-0.90 |

| 5.0 | 1.00-1.25 | – | 0.75-1.00 |

| 5.5 | 1.10-1.38 | – | 0.83-1.10 |

| 6.0 | 1.20-1.50 | – | 0.90-1.20 |

* Auch für Kupfer und Messing geeignet

Die Wahl des Wertes für das Würfelspiel für ein CNC Stanzmaschine oder einer CNC-Revolverstanzmaschine erfolgt in der Regel anhand empirischer Formeln und Tabellen.

Ein erfahrener Einrichter und Konstrukteur von Stanzwerkzeugen, der die verschiedenen Produkte, einschließlich ihrer Anforderungen an Material, Größe und Genauigkeit, gut kennt, weiß, wie er die Form konstruieren muss, um qualifizierte Produkte herzustellen und die Reparaturzeiten zu verkürzen.

Der Spalt zwischen Stempel und Matrize hat einen erheblichen Einfluss auf die Qualität des Stanzteils und die Lebensdauer des Werkzeugs. Prägestempel.

Daher muss bei der Konstruktion des Stanzwerkzeugs ein angemessenes Spiel gewählt werden, um die Qualität und Genauigkeit der gestanzten Teile zu gewährleisten.

Für Teile mit hoher Maßgenauigkeit sollte ein kleinerer Abstandswert verwendet werden und Rechtwinkligkeit Für Teile mit geringeren Genauigkeitsanforderungen können größere Spaltmaße verwendet werden, um die Stanzkraft zu verringern und die Lebensdauer des Stanzwerkzeugs zu erhöhen.

Es gibt zwei Methoden zur Bestimmung des Stempel- und Matrizenspiels: nach Erfahrung und nach Formel.

Bei der Konstruktion und Herstellung eines neuen Stanzwerkzeugs sollte der Mindestwert für ein angemessenes Spiel verwendet werden, wobei die Abweichung bei der Produktion und der Verschleiß während des Gebrauchs zu berücksichtigen sind.

Im Produktionsprozess nutzt sich das Stanzwerkzeug kontinuierlich ab, wodurch sich der Spalt vergrößert, so dass es wichtig ist, das Spiel in einem angemessenen Bereich zu halten.

Der prozentuale Anteil des Formspiels an der Materialdicke:

◆ Mindestlebensdauer der Werkzeuge: 15%

◆ Optimaler Abstand: 20~25%

◆ Lange Lebensdauer der Matrizen: 30%

◆ Hochbelastbare Freimachung: 30%

(Tabelle 1) Empfohlene Matrizenspieltabelle

| Dicke (mm) | Aluminium (mm) | Baustahl (mm) | Rostfreier Stahl (mm) |

|---|---|---|---|

| 1.00 | 0.15 | 0.20 | 0.20 |

| 1.50 | 0.23 | 0.30 | 0.40 |

| 2.00 | 0.30 | 0.40 | 0.50 |

| 3.00 | 0.60 | 0.75 | 0.90 |

| 4.00 | 0.80 | 1.00 | 1.20 |

| 5.00 | 1.00 | 1.25 | 1.75 |

| 6.35 | 1.60 | 2.00 | 2.22 |

Sein Wert kann nach der folgenden Formel für das Stempel- und Matrizenspiel berechnet werden:

Weiche Materialien:

Harte Materialien:

Lesen Sie weiter:

◆ Verlängern Sie die Lebensdauer der Form

◆ Guter Materialrückführungseffekt

◆ Der erzeugte Grat ist klein

◆ Ein sauberes und aufgeräumtes Loch erhalten

◆ Verringern Sie die Möglichkeit des Verklebens

◆ Nivellierung der Werkstücke

◆ Die Position des Lochs ist genauer

◆ Das Minimum Stanzkraft ist erforderlich für .

Die Auswirkungen von zu großen oder zu kleinen Matrizenspielen auf die Qualität von Stanzteilen zeigen sich vor allem in den folgenden Aspekten:

Wenn das Spiel der Matrize zu groß ist:

Wenn das Spiel der Matrize zu klein ist:

Die Angemessenheit des Werkzeugspiels ist entscheidend für die Qualität der Stanzteile. Sowohl übermäßiges als auch unzureichendes Spiel kann sich negativ auf die Qualität dieser Teile auswirken, u. a. durch Verformung des Werkstücks, Maßabweichungen, Oberflächenbeschädigungen und eine verkürzte Lebensdauer des Werkzeugs.

Bei der Konstruktion und Einstellung von Werkzeugen sollten daher spezifische Stanzanforderungen und Materialeigenschaften berücksichtigt werden, um das Werkzeugspiel präzise zu steuern und so die Qualität der Stanzteile und die langfristige Nutzung der Werkzeuge zu gewährleisten.

Bevor wir uns mit dem Berechnungsbeispiel befassen, sollten wir die wichtigsten Begriffe im Zusammenhang mit Stanzvorgängen klären. "Stempel- und Matrizenspielraum" bezieht sich auf den absichtlichen Spalt zwischen dem Stempel und der Matrize, der ein sauberes Abscheren des Materials ermöglicht. Bei einem "Stanzvorgang" schneidet der Stempel ein Stück vom Material ab und erzeugt ein Loch, während die Matrize das Material stützt und führt. Der "Abstandskoeffizient" ist ein Prozentsatz der Materialdicke, der zur Berechnung des erforderlichen Abstands verwendet wird.

Die genaue Berechnung des Abstands zwischen Stempel und Matrize ist entscheidend, um präzise und saubere Löcher in Blechen zu erhalten. Ohne den richtigen Abstand können Stanzvorgänge zu Graten, Verformungen oder ungenau bemessenen Löchern führen. Daher ist das Verständnis und die Berechnung des erforderlichen Abstands von grundlegender Bedeutung für die Gewährleistung qualitativ hochwertiger Stanzvorgänge.

In diesem Abschnitt gehen wir Schritt für Schritt durch ein Berechnungsbeispiel, um den Abstand zwischen Stempel und Matrize zu bestimmen, der erforderlich ist, um ein 9/16″ Loch durch ein 1/2″ dickes Baustahlblech zu stanzen. Dieses Beispiel veranschaulicht den Prozess, um genaue und effektive Stanzvorgänge zu gewährleisten.

Durch Befolgung dieser Schritte können Hersteller präzise und saubere Löcher in unlegiertem Stahl erzielen und so hochwertige Ergebnisse und eine optimale Werkzeugstandzeit gewährleisten. Dieses Berechnungsbeispiel zeigt, wie wichtig die genaue Bestimmung des Stempel- und Matrizenspiels für effektive Metallstanzvorgänge ist.

Beim Stanzen von Metall wird die Bestimmung des Stempel- und Matrizenspiels von mehreren kritischen Faktoren beeinflusst, von denen jeder eine wichtige Rolle für das Erreichen der gewünschten Ergebnisse in der Fertigung spielt. Das Verständnis dieser Faktoren ist für eine genaue und effektive Spielberechnung unerlässlich.

Unter Matrizenspiel versteht man den Spalt zwischen Stempel und Matrize während eines Stanzvorgangs. Dieses Spiel ist entscheidend, um saubere Schnitte zu erzielen, den Werkzeugverschleiß zu verringern und die Produktqualität zu erhalten. Verschiedene Faktoren beeinflussen das optimale Spiel, das für verschiedene Stanzanwendungen erforderlich ist.

Die Art und die Eigenschaften des zu stanzenden Materials haben einen erheblichen Einfluss auf die Gestaltung des Formspiels. Verschiedene Materialien erfordern unterschiedliche Abstände, um eine optimale Leistung und Produktqualität zu gewährleisten.

Materialien wie rostfreier Stahl, Aluminium, Kupfer und hochfeste Stähle weisen einzigartige Eigenschaften auf, die unterschiedliche Spielwerte erfordern. Harte Materialien wie rostfreier Stahl erfordern beispielsweise ein größeres Spiel, um Materialbruch und übermäßigen Verschleiß an der Form zu vermeiden. Im Gegensatz dazu können weiche Materialien wie Aluminium und Kupfer etwas kleinere Abstände aufweisen, um eine glatte Scherfläche zu erhalten. Beim Stanzen von 1 mm dickem rostfreiem Stahl kann beispielsweise ein Spiel von 0,1 mm (10%) angemessen sein, während für 1 mm dickes Aluminium ein Spiel von 0,05 mm (5%) ausreichend sein kann.

Die Dicke des Materials ist ein entscheidender Faktor bei der Bestimmung des Abstands. Beim konventionellen Stanzen von Metallen wird häufig der Industriestandard angewendet, wonach der Abstand zwischen 5% und 10% der Materialdicke pro Seite liegt. Beim Präzisionsstanzen von Metall kann der Abstand bis zu 5% betragen, um Grate zu reduzieren und hochwertige Scherflächen zu erzielen. Bei modernen hochfesten Stählen können Abstände von bis zu 21% pro Seite erforderlich sein, um eine optimale Kantenqualität zu erzielen und Grate zu minimieren. Das Stanzen eines 2 mm dicken Blechs aus hochfestem Stahl könnte beispielsweise einen Abstand von 0,42 mm (21%) pro Seite erfordern.

Die Härte des zu stanzenden Materials hat einen erheblichen Einfluss auf den Werkzeugverschleiß und den Spielbedarf. Härtere Materialien wie gehärteter Stahl erfordern in der Regel größere Abstände, um die Belastung von Stempel und Matrize zu verringern und so die Lebensdauer des Werkzeugs zu verlängern. Bei weicheren Materialien, wie Kupfer oder Messing, können die Abstände kleiner sein. Beim Stanzen eines harten Materials wie Titan kann beispielsweise ein größeres Spiel erforderlich sein als bei einem weicheren Material wie Kupfer.

Die Kompatibilität und die Eigenschaften der für Stempel und Matrizen verwendeten Materialien spielen ebenfalls eine entscheidende Rolle bei der Bestimmung des angemessenen Spiels. Stempel aus Hochgeschwindigkeitsstahl (HSS) oder Hartmetall, die verschleißfester sind, können im Vergleich zu Werkzeugen aus weicheren Materialien engere Abstände zulassen. Die Auswahl des Materials für Stempel und Matrizen beeinflusst die Gesamtleistung, die Langlebigkeit des Werkzeugs und die Qualität des Endprodukts.

Die Größe und Geometrie des zu stanzenden Lochs oder Schnitts bestimmen außerdem den erforderlichen Abstand. Komplexere Formen erfordern präzise Anpassungen des Abstands, um eine effektive Materialtrennung zu gewährleisten und die gewünschte Kantenqualität zu erreichen. Zum Beispiel können komplizierte Formen mit engen Radien leicht erhöhte Abstände erfordern, um die zusätzliche Belastung der Werkzeugkanten zu berücksichtigen.

Die voraussichtliche Standzeit des Werkzeugs ist ein wichtiger Faktor bei der Festlegung der Spaltmaße. Es muss ein Gleichgewicht zwischen optimaler Leistung und Werkzeuglebensdauer gefunden werden. Das Spiel sollte auf der Grundlage der erwarteten Lebensdauer der Werkzeuge angepasst werden. Ist beispielsweise eine lange Lebensdauer des Werkzeugs erforderlich, kann ein etwas größeres Spiel gewählt werden, um den Verschleiß zu verringern und die Lebensdauer von Stempel und Matrize zu verlängern.

Hersteller können den Stempel- und Matrizenspielraum optimieren, indem sie diese Faktoren umfassend berücksichtigen. Bei der Bearbeitung von hochfestem Stahl können beispielsweise ein größeres Spiel und die Verwendung von verschleißfesten Stempel- und Matrizenmaterialien die Langlebigkeit der Werkzeuge und die Produktqualität verbessern. Umgekehrt können bei weicheren Werkstoffen engere Abstände verwendet werden, um sauberere Schnitte zu erzielen und die Gratbildung zu verringern.

Die neuesten Technologien und Methoden zur Anpassung der Formabstände umfassen eine Vielzahl von Möglichkeiten, deren Hauptzweck es ist, angemessene Formabstände zu gewährleisten, die Produktqualität zu verbessern und die Lebensdauer der Form zu verlängern. Hier sind einige spezifische Methoden und Technologien:

Justierschraube Methode: Dies ist eine gängige Methode, um die Lippenöffnung der Form einzustellen, indem die Elastizität des Formstahls in Verbindung mit bequemen, kraftbeaufschlagten Schrauben genutzt wird, um eine Veränderung des Öffnungsspalts zu bewirken.

Einstellung des Abstands zwischen oberer und unterer Platte: Bei der Einstellung der Segmentdifferenzform der Biegemaschine wird der erforderliche Segmentdifferenzabstand zunächst durch die Einstellung des Abstands zwischen den oberen und unteren Platten erreicht, dann wird die Form zum Pressen in die Presse gelegt, wobei beobachtet und geprüft wird, ob die Qualität und Größe des Produkts den Anforderungen entspricht.

Konkav-konvexe Einstellung des Formspiels: Durch die Anpassung des Spalts zwischen der konkaven und der konvexen Form kann die Produktion von fehlerhaften Produkten wirksam reduziert werden. Darüber hinaus kann die Leistung der Form weiter optimiert werden, indem der Luftkissendruck der konkaven Form eingestellt, die konvexe Form R beschnitten oder der Rückprall durch Einstellung des negativen Winkels der konvexen Form verringert wird.

Verwendung professioneller Design-Tools: Eingabediagnosewerkzeuge in SolidWorks können beispielsweise dazu beitragen, Fehler im Modell, wie das Problem der Lücken zwischen den Flächen, zu erkennen und so diese Probleme bereits in der Konstruktionsphase zu vermeiden.

Einbau und Einstellung des nicht geführten Stempels: Die Installation und Einstellung eines nicht geführten Stempels ist relativ komplex, da der Stempel in der Mitte der Presse platziert und mit Blöcken abgestützt werden muss, während die Muttern am Pressenschieber eingestellt werden, um die Einstellung abzuschließen.

Neuanpassung der Formabstände: Wenn das Formspiel zu groß oder ungleichmäßig ist, muss das Formspiel nachjustiert werden, um den normalen Betrieb der Form und die Qualität des Produkts zu gewährleisten.

Um die Präzision der Messung des Formspiels zu verbessern, werden derzeit unter anderem fortschrittliche Messverfahren eingesetzt:

1. 3D-Scan-Technologie:

Diese berührungslose Messmethode nutzt optische Prinzipien oder Laserinterferenzprinzipien, um die Gussform in vollem Umfang zu scannen und hochpräzise dreidimensionale Daten zu erhalten. Im Vergleich zu herkömmlichen Kontaktmessverfahren kann die 3D-Scantechnologie schnellere und genauere Ergebnisse liefern.

Darüber hinaus können optische und berührungslose dreidimensionale Laserscannertechniken schnell und genau messen und mit dem Original-CAD vergleichen, um die geometrische Bemaßung und Tolerierung (GD&T) zu bestimmen, was den Herstellern hilft, die Formqualität regelmäßig zu überwachen und Probleme zu erkennen und zu korrigieren.

2. Koordinatenmessmaschine:

Dank fortschrittlicher Sensortechnologie und Messalgorithmen bietet es ein hohes Maß an Messgenauigkeit, in der Regel im Mikrometerbereich. Dieses Gerät eignet sich besonders für hochpräzise Produktmessungen in SMC-Formen, um die Qualität genau zu kontrollieren und den Produktionsprozess zu optimieren.

3. Mechanismen zur Echtzeitmessung:

Dabei handelt es sich insbesondere um einen Mechanismus zur Echtzeitmessung des Glasformspiels. Diese Technologie verändert die Art und Weise, in der das Formspiel in der bestehenden Technologie gemessen wird, und verbessert die Produktionseffizienz und Qualität des gesamten Gießsystems.

4. Stamping Mold Closure Gap Monitoring Method:

Durch spezifische experimentelle Verifizierung kann diese Methode den Formschließungsspalt mit einer Präzision von 0,01 mm genau messen. Dies zeigt seine Anwendbarkeit für eine Vielzahl von Stanzformen Schließspalt Überwachung, die Verringerung der Zeit für die Form Installation und Debugging, die Verbesserung der Qualität der gestanzten Teile und Kosten sparen.

Die wirksame Verhinderung und Kontrolle von Formentrennungsproblemen während des Formherstellungsprozesses ist eine komplexe, aber entscheidende Aufgabe. Hier sind einige Methoden, die angewendet werden können:

Überlegungen während der Entwurfsphase:

Bei der Konstruktion und Herstellung von Stanzwerkzeugen ist es wichtig, den richtigen Abstand zwischen Patrize und Matrize zu gewährleisten. Dies trägt nicht nur dazu bei, dass das Spiel konstant bleibt, sondern vereinfacht auch den Herstellungsprozess. Außerdem müssen bei unregelmäßig geformten Teilen die Abmessungen und Toleranzen der Arbeitsteile von Patrize und Matrize genau bestimmt werden.

Kontrolle der Bearbeitungsgenauigkeit:

Um ein minimales Stanzspiel (z. B. 1 μm) zu gewährleisten, ist eine strenge Kontrolle der Werkstatttemperatur erforderlich, da die Genauigkeit des Werkstücks wesentlich von der Umgebungstemperatur abhängt. Dies bedeutet, dass die Temperaturkontrolle einer der Schlüsselfaktoren bei der Präzisionsbearbeitung ist.

Anwendung von Techniken zur Anpassung von Formen:

Probleme mit dem Freiraum der Formoberfläche können durch Anpassungsmethoden der Verformungsbearbeitung gelöst werden. Dies beinhaltet eine Diskussion über die Anpassung der Formoberflächenverarbeitung und die Erlangung der angepassten Formoberflächen. Darüber hinaus können Methoden wie die Kompensation des lokalen Drucks in der Pressenebene und andere praktikable Lösungen zur Anpassung des Formoberflächenspiels eingesetzt werden.

Techniken zur Vermeidung von Gratbildung:

Treten beim beidseitigen gratfreien Negativprägen schwer zu beseitigende Gratprobleme auf, kann ein Entgratungsprozess in der Form durchgeführt werden, um diese Grate zu beseitigen.

Gestaltung des Formspiels:

Bei der Auslegung des Formspiels kann eine Berechnungsmethode verwendet werden, um den Umfang der durch die thermische Verformung verursachten Spielveränderung zu bestimmen und so die Bearbeitungs- und Montagezeit der Form zu reduzieren.

Vorbeugung von Drahtbrüchen:

Bei der schnellen Funkenerosion mit Draht sollte auf den Kontakt zwischen dem leitenden Block und dem Elektrodendraht geachtet werden, um Drahtbrüche aufgrund von schlechtem Kontakt zu vermeiden, was für die Aufrechterhaltung der Kontinuität und Stabilität des Bearbeitungsprozesses entscheidend ist.