Stellen Sie sich vor, Ihre Hand gerät in die kräftigen Backen einer Maschine - ein Alptraum für jeden Stanzpressenbediener. In diesem Artikel werden 12 wichtige Sicherheitsvorkehrungen für die Verwendung einer Stanzmaschine beschrieben, vom Lesen der Bedienungsanleitung bis zur Einhaltung von Sicherheitsabständen. Erfahren Sie, wie Sie sich selbst und andere vor Unfällen schützen können, und sorgen Sie für einen sichereren Arbeitsbereich.

Jeder Bediener einer Stanzmaschine muss die folgenden Sicherheitsprotokolle genauestens einhalten, um die persönliche Sicherheit und eine optimale Maschinenleistung zu gewährleisten:

1: Lesen Sie die Betriebsanleitung des Herstellers gründlich durch, bevor Sie die Stanzmaschine in Betrieb nehmen. Es ist wichtig, die Spezifikationen, Fähigkeiten und Sicherheitsmerkmale des Geräts zu verstehen.

2: Bevorzugen Sie die Nutzung der bimanuellen Funktion gegenüber der Pedalfunktion. Dieses Zweihand-Steuerungssystem erhöht die Sicherheit des Bedieners, da es sicherstellt, dass die Hände während des Pressvorgangs nicht in der Nähe des Arbeitspunkts sind.

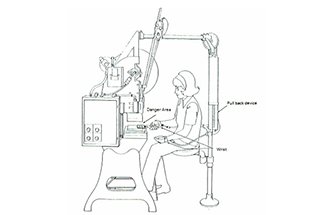

3: Halten Sie einen Sicherheitsabstand von mindestens 680 mm zwischen den Bedienelementen und dem Gefahrenbereich ein (definiert als die vertikale Projektion des Stanzwerkzeugs). Dieser Abstand hilft, ein versehentliches Eindringen in den Gefahrenbereich während des Betriebs zu verhindern.

4: Das Bedienpersonal darf während des Betriebs der Stanzpresse unter keinen Umständen die Hände in den Arbeitsbereich des Nutensteins halten. Dieser Bereich stellt eine ernsthafte Quetsch- und Einklemmgefahr dar.

5: Die Arbeitnehmer müssen sich bei der Verwendung der Stanzmaschine strikt an alle festgelegten Sicherheitsprotokolle und Standardbetriebsverfahren halten. Dazu gehört das Tragen von geeigneter persönlicher Schutzausrüstung (PSA) wie Schutzbrille, Gehörschutz und Stahlkappenstiefel.

6: Führen Sie ein umfassendes Schulungsprogramm für neue Bediener ein, das mindestens 3-6 Monate dauert. Dieses sollte Maschinenbedienung, Sicherheitsverfahren, Materialhandhabung, Werkzeugeinstellung und Fehlerbehebungstechniken umfassen.

7: Führen Sie eine gründliche Inspektion der Presse vor der Inbetriebnahme durch, einschließlich der Überprüfung der Schutzvorrichtungen, Notausschalter, hydraulischen/pneumatischen Systeme und elektrischen Komponenten. Dokumentieren Sie diese Inspektionen in einem Wartungsprotokoll.

8: Betreiben Sie die Presse vor der Produktion für 1-3 Minuten ohne Material, um die ordnungsgemäße Funktion zu überprüfen und mögliche Fehlfunktionen, ungewöhnliche Geräusche oder Vibrationen zu erkennen.

9: Begrenzung der individuellen Arbeitszeit auf maximal 8 Stunden pro Schicht, um das Risiko von Unfällen aufgrund von Ermüdung oder verminderter Wachsamkeit zu verringern. Führen Sie, wenn möglich, regelmäßige Pausen und Arbeitsplatzwechsel ein.

10: Zeigen Sie deutlich Warnschilder an und wenden Sie Lockout/Tagout-Verfahren an, wenn Sie Maschineneinstellungen, Werkzeugwechsel oder Wartungsarbeiten durchführen. Stellen Sie sicher, dass alle Energiequellen isoliert und gesichert sind, bevor Sie mit der Arbeit beginnen.

11: Beauftragen Sie eine qualifizierte Person mit der Durchführung von Routineinspektionen und vorbeugender Wartung. Dazu sollten regelmäßige Kontrollen der Sicherheitssysteme, Schmierstellen, Hydrauliksysteme und Verschleißteile gehören.

12: Stellen Sie den Betrieb sofort ein und betätigen Sie den Not-Aus-Schalter, wenn Sie abnormale Geräusche, Vibrationen oder Unregelmäßigkeiten im Betrieb feststellen. Melden Sie das Problem dem Aufsichtspersonal und nehmen Sie den Betrieb erst wieder auf, wenn eine gründliche Inspektion und notwendige Reparaturen von qualifiziertem Wartungspersonal durchgeführt wurden.