Haben Sie sich schon einmal gefragt, wie eine Stanzpresse Bleche in präzise Formen verwandelt? In diesem Artikel erfahren Sie mehr über das Innenleben von Stanzpressen, von ihrem Mechanismus, der von einer Dreh- zu einer Linearbewegung führt, bis hin zur wichtigen Rolle von Komponenten wie Schwungrädern und Kurbelwellen. Wir werden auch wichtige Wartungstipps geben, damit Ihre Stanzpresse effizient arbeitet. Am Ende werden Sie die wichtigsten Prinzipien von Stanzpressen verstehen und wissen, wie Sie sie in Topform halten können.

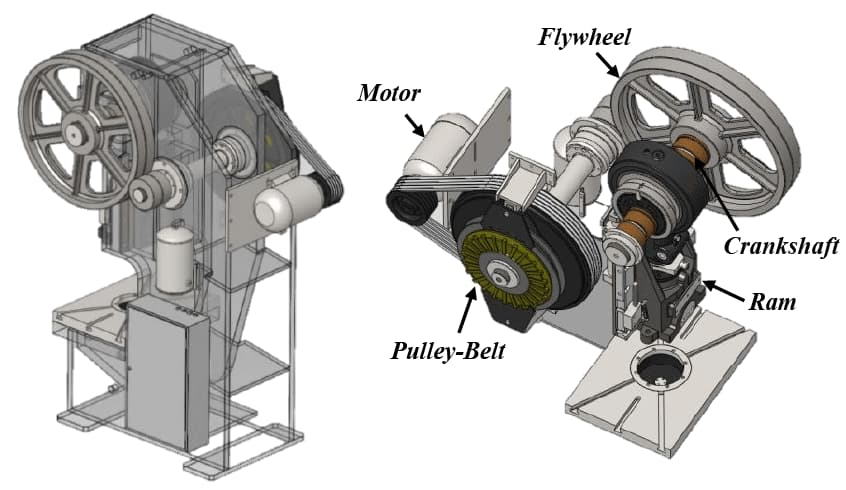

Der grundlegende Aufbau von Stanzpressen beruht auf der Umwandlung einer Drehbewegung in eine lineare Bewegung. Dieser Prozess beginnt mit dem Hauptmotor, der ein Schwungrad antreibt, das über einen Kupplungsmechanismus die Kraft auf eine Reihe von Komponenten wie Zahnräder, eine Kurbelwelle (oder Exzenterzahnräder) und eine Pleuelstange überträgt. Dieses komplizierte Kraftübertragungssystem gipfelt in der präzisen linearen Bewegung des Schlittens.

Der Übergang von der Dreh- zur Linearbewegung erfolgt an einer kritischen Stelle zwischen der Pleuelstange und dem Schlitten. Diese Umwandlung wird in der Regel durch einen von zwei Mechanismen erreicht: ein Kugelgelenk oder ein (zylindrisches) Stiftgelenk. Diese Mechanismen setzen die Rotationsenergie effektiv in eine kontrollierte, lineare Abwärtsbewegung des Schlittens um.

Die Kernfunktion einer Stanzpresse besteht darin, eine konzentrierte Kraft auf ein Werkstück auszuüben, die eine plastische Verformung bewirkt, um die gewünschte Form und Maßgenauigkeit zu erreichen. Dieses Verfahren erfordert einen sorgfältig konstruierten Werkzeugsatz, der aus oberen (Stempel) und unteren (Matrize) Komponenten besteht, die zusammenarbeiten, um das Material zu formen.

Während des Betriebs übt die Stanzpresse eine beträchtliche Kraft auf das Werkstück aus, so dass es plastisch in den Matrizenhohlraum fließt. Gleichzeitig werden die während dieses Prozesses erzeugten Reaktionskräfte absorbiert und über den Pressenrahmen verteilt, der so konstruiert ist, dass er diesen erheblichen Belastungen standhält, ohne die Präzision oder Langlebigkeit zu beeinträchtigen.

Zu den wichtigsten Faktoren, die die Leistung von Stanzmaschinen beeinflussen, gehören:

Moderne Stanzpressen sind häufig mit fortschrittlichen Funktionen wie CNC-Steuerungen, servoelektrischen Antrieben und Echtzeit-Kraftüberwachungssystemen ausgestattet, um die Präzision, Flexibilität und Produktivität bei der Metallumformung zu verbessern.

Stanzpressen, die in der Blechbearbeitung unverzichtbar sind, lassen sich anhand ihres Antriebsmechanismus in zwei Haupttypen einteilen: mechanische und hydraulische. Diese Klassifizierung ist grundlegend für das Verständnis ihrer Betriebseigenschaften und Anwendungen:

(1) Mechanische Stanzpressen:

Diese verwenden eine schwungradgetriebene Exzenterwelle zur Erzeugung der Stanzkraft. Sie zeichnen sich durch hohe Arbeitsgeschwindigkeit, präzise Steuerung und hervorragende Wiederholgenauigkeit aus und sind daher ideal für die Großserienproduktion. Mechanische Pressen sind weiter unterteilt in:

(2) Hydraulische Stanzpressen:

Diese verwenden Hydraulikzylinder, um die Stanzkraft zu erzeugen. Sie bieten eine variable Hublänge, einen einstellbaren Druck und die Möglichkeit, die volle Tonnage während des gesamten Hubs beizubehalten. Hydraulische Pressen können anhand der verwendeten Hydraulikflüssigkeit weiter unterteilt werden:

Bei allgemeinen Blechumformprozessen dominieren mechanische Stanzpressen aufgrund ihrer Geschwindigkeit und Effizienz. Hydraulische Pressen, insbesondere Öldruckpressen, werden jedoch bevorzugt eingesetzt, wenn eine präzise Kraftsteuerung erforderlich ist, wenn tiefgezogen wird oder wenn dickere Materialien verarbeitet werden.

Die Wahl zwischen mechanischen und hydraulischen Pressen hängt von Faktoren wie Produktionsvolumen, Teilekomplexität, Materialeigenschaften und erforderlicher Kraftkontrolle ab. Jüngste Fortschritte bei servogesteuerten mechanischen Pressen und Hybridsystemen lassen die Grenzen zwischen diesen Kategorien verschwimmen und bieten die Vorteile beider Typen in einer einzigen Maschine.

Stanzpressen können anhand der Bewegungsmerkmale ihrer Stößel in einfachwirkende, doppeltwirkende, dreifachwirkende und mehrfachwirkende Typen eingeteilt werden. Diese Klassifizierung spiegelt die Fähigkeit der Presse wider, komplexe Umformvorgänge durchzuführen.

Einfachwirkende Stanzpressen, die nur einen Stößel haben, sind in der Industrie am weitesten verbreitet. Aufgrund ihrer einfachen Konstruktion und Vielseitigkeit eignen sie sich für eine Vielzahl von Stanzvorgängen, einschließlich Stanzen, Lochen und einfachen Umformaufgaben.

Doppelt wirkende und dreifach wirkende Stanzpressen sind zwar weniger verbreitet, bieten aber erweiterte Möglichkeiten für komplexere Umformprozesse. Diese Pressen werden hauptsächlich in der Automobilindustrie zum Tiefziehen, Strecken und Formen großer Karosserieteile eingesetzt. Die mehreren Stößel in diesen Pressen können sich unabhängig voneinander oder in synchronisierten Mustern bewegen, was eine präzise Steuerung des Materialflusses und der Verteilung des Umformdrucks ermöglicht.

Mehrstufige Pressen, einschließlich vierstufiger Pressen, sind Spezialmaschinen, die für die anspruchsvollsten Umformvorgänge ausgelegt sind. Sie finden Anwendung in der Luft- und Raumfahrt, bei der Herstellung von Haushaltsgeräten und in anderen Branchen, die komplizierte Teilegeometrien oder fortschrittliche Umformtechniken erfordern.

Die Wahl zwischen diesen Pressentypen hängt von Faktoren wie der Komplexität der Teile, den Materialeigenschaften, dem Produktionsvolumen und den spezifischen Umformanforderungen ab. Während einfachwirkende Pressen aufgrund ihrer Kosteneffizienz und Vielseitigkeit den Markt dominieren, nimmt der Einsatz von mehrfachwirkenden Pressen in Branchen zu, in denen komplexe Teilegeometrien und enge Toleranzen entscheidend sind.

(1) Kurbelwellenstempelpressen

Kurbelwellen-Stanzpressen, die einen Kurbelwellenmechanismus verwenden, stellen die Mehrheit der mechanischen Stanzpressen in industriellen Anwendungen dar. Dies ist auf mehrere wesentliche Vorteile der Kurbelwellenkonstruktion zurückzuführen.

Der weit verbreitete Einsatz des Kurbelwellenmechanismus in Stanzpressen ist auf die einfache Herstellung, die präzise Positionierung des unteren Totpunkts (UT) und die gut definierte Kurve der Stößelbewegung zurückzuführen. Diese Eigenschaften machen Kurbelwellenpressen vielseitig und anpassungsfähig für eine breite Palette von Metallumformungsvorgängen.

Die kinematischen Eigenschaften des Kurbelgetriebes ermöglichen eine optimale Kraftverteilung über den gesamten Hub, so dass es für verschiedene Stanzverfahren geeignet ist. Dazu gehören:

Die Vielseitigkeit von Kurbelwellenstanzen erstreckt sich auf verschiedene Materialien, darunter Eisen- und Nichteisenmetalle, Legierungen und sogar einige nichtmetallische Werkstoffe. Diese Anpassungsfähigkeit in Verbindung mit der Fähigkeit, hohe Produktionsraten zu erzielen und eine gleichbleibende Qualität zu gewährleisten, macht Kurbelwellenstanzmaschinen zu einem Eckpfeiler der modernen Metallumformungsindustrie.

(2) Nicht-Kurbelwellen-Stanzpressen

Stanzpressen ohne Kurbelwelle, auch Exzenter-Stanzpressen genannt, stellen eine alternative Konstruktion in der Umformtechnik dar. Diese Maschinen nutzen ein Exzentergetriebe, um die für die Stanzvorgänge erforderliche Hin- und Herbewegung zu erzeugen.

Vergleicht man Exzenterzahnrad-Stanzpressen mit ihren Pendants mit Kurbelwelle, so lassen sich einige wesentliche Unterschiede feststellen:

Die Wahl zwischen Kurbelwellen- und Exzenterpressen hängt von den spezifischen Anforderungen der Anwendung ab:

Bei der Auswahl einer Stanzpresse müssen die Hersteller Faktoren wie die erforderliche Hublänge, das Produktionsvolumen, die Präzisionsanforderungen und die Budgeteinschränkungen sorgfältig abwägen, um den am besten geeigneten Pressentyp für ihre spezifischen Metallumformungsanforderungen zu bestimmen.

(3) Achsschenkelstempelpressen

Eine Kniehebelpresse ist eine spezielle Umformmaschine, die einen Kniehebelmechanismus zum Antrieb des Stößels verwendet. Dieser Pressentyp zeichnet sich durch seine einzigartigen Bewegungseigenschaften des Stößels aus, insbesondere in der Nähe des unteren Totpunkts (UT) des Hubs. Wenn sich der Stößel dem unteren Totpunkt nähert, nimmt seine Geschwindigkeit im Vergleich zu herkömmlichen kurbelwellengetriebenen Stanzpressen deutlich ab, was eine bessere Kontrolle und Präzision ermöglicht.

Der Gelenkmechanismus ermöglicht eine präzise Bestimmung der BDC-Position und ist damit ideal für druckintensive Prozesse, die eine genaue Tiefensteuerung und eine längere Verweilzeit bei maximalem Druck erfordern. Diese Eigenschaft ist besonders vorteilhaft bei Vorgängen wie Prägen und Präzisionsstanzen, bei denen Materialfluss und Oberflächengüte entscheidend sind.

Während sie in der Vergangenheit für verschiedene Stanzanwendungen eingesetzt wurden, haben Kniehebelpressen in der modernen Fertigung eine Nische gefunden, vor allem in der Kaltumformung. Aufgrund ihrer Fähigkeit, eine hohe Tonnage mit einer langsamen, kontrollierten Bewegung am unteren Ende des Hubs zu liefern, eignen sie sich hervorragend für das Formen komplexer, endkonturnaher Komponenten aus kaltem Metallmaterial. Diese Eigenschaft ermöglicht eine bessere Teilequalität, einen geringeren Materialabfall und eine längere Lebensdauer der Werkzeuge im Vergleich zu anderen Pressentypen, wenn sie in geeigneten Anwendungen eingesetzt werden.

Die Gelenkkonstruktion bietet auch Vorteile in Bezug auf die Energieeffizienz und den geringeren Verschleiß mechanischer Komponenten, da die Kraft gleichmäßiger über den gesamten Hub verteilt werden kann. Es ist jedoch zu beachten, dass die spezielle Beschaffenheit dieser Pressen oft eine sorgfältige Prozessplanung und Werkzeugkonstruktion erfordert, um ihre einzigartigen Fähigkeiten bei der Kaltumformung und anderen Präzisionsumformungen voll auszuschöpfen.

(4) Reibungspressen

Friktionspressen, eine spezielle Art von Stanzpressen, verwenden Reibungskraftübertragung und Spiralmechanismen in ihren Schienenantriebssystemen. Diese Maschinen eignen sich hervorragend für Schmiede- und Zerkleinerungsvorgänge, sind aber auch vielseitig einsetzbar beim Biegen, Formen, Strecken und bei verschiedenen anderen Metallverarbeitungstechniken.

Die Konstruktion der Friktionspressen ermöglicht eine allmähliche Kraftanwendung und eignet sich daher besonders für Arbeiten, die eine kontrollierte Verformung von Materialien erfordern. Der Spiralmechanismus ermöglicht eine variable Hublänge und bietet somit Flexibilität bei der Anpassung an unterschiedliche Werkstückgrößen und Bearbeitungsanforderungen.

Vor den 1960er Jahren erfreuten sich Reibungspressen aufgrund ihrer Kosteneffizienz und Anpassungsfähigkeit in der Fertigung großer Beliebtheit. Mehrere inhärente Einschränkungen führten jedoch zu ihrem Niedergang in modernen industriellen Anwendungen:

Diese Einschränkungen haben in Verbindung mit Fortschritten in der hydraulischen, mechanischen und servoelektrischen Pressentechnologie dazu geführt, dass Reibungspressen in modernen Metallverarbeitungsbetrieben allmählich aus dem Verkehr gezogen werden. Das Verständnis ihrer historischen Bedeutung und ihrer Funktionsprinzipien ist jedoch nach wie vor wichtig, um die Entwicklung der Metallumformungstechnologien zu verstehen und künftige Innovationen im Pressendesign zu berücksichtigen.

(5) Schneckenpressen

Eine Schneckenpresse, auch bekannt als Schneckenstanze, ist eine spezielle Art von Stanzpresse, die einen Spiralmechanismus in ihrem Stößelantriebssystem verwendet. Bei dieser einzigartigen Konstruktion wird eine Schraube mit großem Durchmesser verwendet, um eine Drehbewegung in eine lineare Kraft umzuwandeln, wodurch in der Regel eine hohe Tonnage bei relativ langsamen Geschwindigkeiten erreicht wird. Während Spindelpressen früher wegen ihrer Fähigkeit zur präzisen Steuerung und erheblichen Kraft geschätzt wurden, ist ihre Verwendung in der modernen Fertigung aufgrund mehrerer Faktoren deutlich zurückgegangen:

Trotz ihrer abnehmenden Beliebtheit in der allgemeinen Metallverarbeitung finden Spindelpressen immer noch Nischenanwendungen in spezialisierten Branchen, wie z. B. der Pulvermetallurgie, wo ihre einzigartigen Kraftübertragungseigenschaften weiterhin von Vorteil sind. Moderne Fertigungstrends haben sich weitgehend auf flexiblere, effizientere und wartungsfreundlichere Pressentechnologien verlagert, wie z. B. hydraulische, mechanische und servoelektrische Systeme, die eine höhere Geschwindigkeit, Präzision und Anpassungsfähigkeit für ein breiteres Spektrum von Metallumformungsvorgängen bieten.

(6) Zahnstangen- und Ritzelpressen

Zahnstangenpressen sind ein spezieller Typ von Stanzpressen, bei denen ein Zahnstangenmechanismus im Stößelantriebssystem verwendet wird. Diese Konfiguration bietet eine präzise Kontrolle über den Pressenhub und die Kraftverteilung.

Die Betriebseigenschaften von Zahnstangenpressen ähneln denen von Spindelpressen, und beide haben Ähnlichkeiten mit hydraulischen Pressen in Bezug auf Kraftübertragung und Steuerung. Allerdings bieten Zahnstangenpressen aufgrund ihrer mechanischen Einfachheit und Zuverlässigkeit bei bestimmten Anwendungen deutliche Vorteile.

In der Vergangenheit fanden diese Pressen breite Anwendung in verschiedenen Herstellungsverfahren, darunter auch in der Produktion:

Zwar haben hydraulische Pressen aufgrund ihrer Vielseitigkeit und Leistung Zahnstangenpressen in vielen modernen Fertigungsumgebungen weitgehend verdrängt, doch sind Zahnstangenpressen in bestimmten Nischenanwendungen nach wie vor von Bedeutung. Dazu gehören Szenarien, in denen:

Zusammenfassend lässt sich sagen, dass Zahnstangenpressen, auch wenn sie weniger verbreitet sind als in der Vergangenheit, nach wie vor einzigartige Vorteile bei speziellen Fertigungsprozessen bieten, bei denen ihre mechanische Präzision und Zuverlässigkeit die Flexibilität hydraulischer Systeme überwiegt.

(7) Linkpressen

Eine Gliederpresse ist eine spezielle Art von Stanzpresse, die in ihrem Stößelantriebssystem verschiedene Gliedermechanismen enthält. Diese innovative Konstruktion bietet erhebliche Vorteile bei der Metallumformung, insbesondere beim Tiefziehen und bei der Herstellung von Automobilteilen.

Der Hauptzweck des Einsatzes von Gelenkmechanismen ist ein zweifacher: die Aufrechterhaltung optimaler Reckgeschwindigkeiten innerhalb vorgegebener Grenzen bei gleichzeitiger Reduzierung der Gesamtbearbeitungszyklen während der Reckvorgänge und die Minimierung von Geschwindigkeitsschwankungen während kritischer Reckphasen. Diese präzise Steuerung von Geschwindigkeits- und Bewegungsprofilen ist entscheidend, um qualitativ hochwertige Formteile mit minimaler Materialausdünnung und verbesserter Maßgenauigkeit zu erhalten.

Im Vergleich zu herkömmlichen kurbelwellengetriebenen Stanzpressen weisen Gelenkpressen eine überlegene Kinematik auf. Sie beschleunigen schnell in den arbeitsfreien Abschnitten des Hubs - insbesondere bei der Annäherung vom oberen Totpunkt zum Beginn des Materialeingriffs und beim Rückhub vom unteren Totpunkt zurück zum oberen. Dieses optimierte Bewegungsprofil führt zu deutlich kürzeren Zykluszeiten und damit zu einer Steigerung der Gesamtproduktivität und des Durchsatzes.

In der Vergangenheit wurden Kniehebelpressen vor allem zum Tiefziehen von zylindrischen Behältern eingesetzt, wobei relativ schmale Auflageflächen verwendet wurden. Jüngste Fortschritte in der Konstruktion und Steuerung von Pressen haben jedoch ihren Anwendungsbereich erweitert. Moderne Kniehebelpressen verfügen nun über breitere Drucktischflächen und werden zunehmend für die Bearbeitung großer Karosserieteile eingesetzt. Diese Entwicklung hat die Herstellung komplexerer Geometrien und größerer Bauteile ermöglicht und erfüllt die hohen Anforderungen der Automobilindustrie an hochpräzise, leichte Strukturelemente.

Die Vielseitigkeit und Effizienz von Gelenkpressen haben sie zu einem entscheidenden Faktor in der modernen Metallumformung gemacht. Sie bieten ein ausgewogenes Verhältnis von Geschwindigkeit, Präzision und Anpassungsfähigkeit, das in der heutigen wettbewerbsorientierten Fertigungslandschaft unerlässlich ist.

(8) Nockenpressen

Kurvenstanzpressen verwenden einen ausgeklügelten Kurvenmechanismus in ihrem Stößelantriebssystem, der eine präzise Steuerung der Stanzbewegung ermöglicht. Diese Pressen zeichnen sich dadurch aus, dass sie durch sorgfältig entworfene Kurvenformen kundenspezifische Stößelbewegungsprofile erzielen können. Dies ermöglicht eine optimierte Stanzkraftverteilung und Verweilzeiten, die auf die spezifischen Materialeigenschaften und Umformanforderungen zugeschnitten sind.

Während sich Kurvenpressen durch Präzision und Wiederholbarkeit auszeichnen, sind ihre Kraftübertragungsmöglichkeiten durch die konstruktiven Einschränkungen des Kurvenmechanismus begrenzt. Normalerweise sind diese Pressen am besten für Anwendungen geeignet, die moderate Kräfte erfordern, normalerweise bis zu 100 Tonnen. Aufgrund ihrer begrenzten Kapazität sind sie ideal für die Bearbeitung dünner Bleche, komplizierte Umformvorgänge und Anwendungen, bei denen eine kontrollierte, variable Geschwindigkeit über den gesamten Hub entscheidend ist.

Nockenpressen sind in der Bekleidungsindustrie für Aufgaben wie das Stanzen von Knopflöchern, das Setzen von Nieten und das Anbringen von Druckknöpfen weit verbreitet. Ihre Anwendungen erstrecken sich jedoch auch auf andere Sektoren, darunter die Elektronikfertigung für das präzise Einsetzen von Komponenten und die Automobilindustrie für spezielle Stanzvorgänge an kleineren Teilen. Die Möglichkeit der Feinabstimmung der Stanzbewegung macht Kurvenpressen besonders wertvoll für Arbeiten, bei denen die Rückfederung des Materials ein Problem darstellt, oder für Arbeiten mit empfindlichen Materialien, die eine sorgfältige Kraftanwendung erfordern.

Stanzpressen lassen sich anhand der Konfiguration des Maschinenkörpers in zwei Hauptkategorien einteilen: C-Typ (Rücken-an-Rücken) und H-Typ (gerader Ständer).

Stanzmaschinen des Typs C, die sich durch ihre offene Bauweise auszeichnen, sind in der Regel für Nenndrücke unter 300 Tonnen ausgelegt. Aufgrund ihrer strukturellen Beschränkungen ist der maximale Arbeitsdruck im Allgemeinen auf etwa 50% des Nenndrucks begrenzt, um Betriebssicherheit und Präzision zu gewährleisten.

Stanzmaschinen des Typs H zeichnen sich durch einen symmetrischen Maschinenkörper aus, wodurch sie exzentrischen Belastungen während des Betriebs besser standhalten können. Diese Konstruktion ermöglicht eine höhere Kapazität, wobei die Nenndrücke im Allgemeinen 300 Tonnen übersteigen. Die ausgewogene Struktur der H-Typ-Pressen trägt zu einer verbesserten Stabilität und Genauigkeit bei Anwendungen mit hohen Kräften bei.

Die meisten Stanzpressen in modernen Fertigungsbetrieben fallen in diese Kategorie, da sie einen relativ einfachen mechanischen Aufbau, zuverlässige Leistung und gleichbleibende Genauigkeit aufweisen. Aufgrund dieser Eigenschaften eignen sie sich für eine breite Palette von Stanzanwendungen in verschiedenen Branchen.

Der technologische Fortschritt hat zur Entwicklung hochentwickelter Stanzmaschinen geführt, die "mechanische, elektrische, pneumatische und hydraulische" Systeme mit numerischen Steuerungsmöglichkeiten integrieren. Diese modernen Maschinen bieten eine höhere Betriebszuverlässigkeit, eine höhere Stanzpräzision, erweiterte Funktionen und verbesserte Sicherheitsmerkmale. Die Integration von servoelektrischen Antrieben und fortschrittlichen Steuerungssystemen hat die Energieeffizienz und die Prozessflexibilität weiter verbessert.

Die Bearbeitungsgenauigkeit einer Stanzpresse wird von mehreren Faktoren beeinflusst:

Um eine optimale Leistung und Genauigkeit zu gewährleisten, sind regelmäßige Inspektionen und Wartungen von entscheidender Bedeutung. Tägliche oder schichtbezogene Inspektionen sollten sich auf folgende Punkte konzentrieren:

Jährliche umfassende Inspektionen sollten detailliertere Untersuchungen der oben genannten Faktoren umfassen, die sich auf die Bearbeitungsgenauigkeit auswirken, wie z. B. die Messung von Spielräumen, die Überprüfung von Ausrichtungen und die Beurteilung des Verschleißes kritischer Komponenten.

Die Einstellung des Spiels zwischen dem Schlitten und der Führungsschiene dient hauptsächlich der Präzision. Wenn es zu eng eingestellt ist, entsteht Wärme.

Im Allgemeinen beträgt das Spiel auf jeder Seite bei kleinen Maschinen zwischen 0,02 und 0,05 mm, während bei großen Maschinen das Spiel auf jeder Seite zwischen 0,03 und 0,20 mm liegen sollte.

Die Methode zur Korrektur des Gesamtspiels ist wie folgt: Berühren Sie während der Produktion den sich bewegenden Schlittenkörper mit der Hand. Wenn ein Vibrationsgefühl auftritt, wenn der Schlitten den unteren Totpunkt erreicht, bedeutet dies, dass das Gesamtspiel zu groß ist und rechtzeitig angepasst werden muss.

Durch langfristige Nutzung oder Überlastung kann sich das Gestänge lockern. Dieser Zustand wird im Allgemeinen als Überlastung angesehen. Auch ein Ölaustritt an der Verbindung kann durch Überlastung verursacht werden.

In diesem Fall muss der Grad der Arretierung der Pleuelstangenkontermutter rechtzeitig angepasst werden, da dies mit Sicherheitsfragen zusammenhängt.

Die Bremse und die Kupplung einer Stanzmaschine sind wichtige Komponenten für den sicheren Betrieb der Maschine. Sie sind die Ursache für schwere Sicherheitsunfälle, daher ist es notwendig, ihren grundlegenden Aufbau zu verstehen und ihre Sicherheitsleistung vor dem täglichen Betrieb zu bestätigen.

Wenn abnormale Bedingungen festgestellt werden (z. B. der Schlitten kann nicht an der angegebenen Position anhalten, abnormale Geräusche während des Betriebs, abnormale Vibrationen, langsame Bewegung des Schlittens usw.), melden Sie diese umgehend der Wartung.

Darüber hinaus sollte das Wartungspersonal auch auf Anzeichen für ein zu großes Spiel zwischen den Brems- und Kupplungsreibscheiben achten.

Zu diesen Anzeichen gehören ein erhöhter Druckluftverbrauch, ein Kriechen des Stanzmaschinenschlittens und in schwerwiegenden Fällen eine kontinuierliche Bewegung des Schlittens während eines einzigen Arbeitsgangs, was absolut nicht zulässig ist.

Wenn das Spiel zu klein eingestellt ist, geben die Reibscheiben der Bremse und der Kupplung Reibungsgeräusche ab, erzeugen Wärme und verursachen einen Anstieg des Motorstroms, wodurch die Rückholfeder beschädigt werden kann. (Das normale Spiel beträgt standardmäßig 1,5~3,0mm.)

Das Ausrasten erfolgt in der Regel im unteren Totpunkt, wenn die oberen und unteren Matrizen geschlossen sind, so dass der Schieber nicht normal funktioniert.

Zu diesem Zeitpunkt kann der Motor umgedreht und der Luftdruck erhöht werden, um den Schlitten in kleinen Schritten bis zum oberen Totpunkt anzuheben, indem der Modus "Zoll" auf dem Betriebswahlschalter gewählt wird.

Es ist notwendig, die Schrauben des Werkzeugmaschinenzubehörs regelmäßig zu überprüfen, insbesondere bei einigen Stanzmaschinen, die mit hohen Geschwindigkeiten und Frequenzen arbeiten.

Diese Maschinen sind anfällig für Vibrationen, die leicht zu einer Lockerung der Schrauben führen können. Sobald sich die Schrauben lösen, kann es zu unerwarteten Sicherheitsunfällen kommen, wenn sie nicht rechtzeitig korrigiert werden.

Die mechanisch beweglichen Teile können oft Verbrennungen oder Bisse verursachen, wenn die Schmierung nicht rechtzeitig erfolgt. Daher ist es notwendig, die Inspektion der Ölversorgung durchzuführen.

Dazu gehört die Überprüfung auf "Lauf-, Leck-, Tropf-, Verstopfungs- und andere Erscheinungen" in den Ölbehältern, Öltanks, Ölleitungen, Filtern, Öldichtungen usw. und deren rechtzeitige Behebung.

Wenn die Druckluftleitung der Werkzeugmaschine undicht ist, kommt es zu einem Druckabfall, der den Betrieb der Werkzeugmaschine beeinträchtigt und zu Fehlfunktionen führt, weshalb sie umgehend repariert werden muss.

Darüber hinaus sollte auch der Wassergehalt der Druckluft kontrolliert werden (es kann eine Luftfilterungs-, Trocknungs- und Entfeuchtungsanlage installiert werden). Dies ist eine der Hauptursachen für langsame Bewegungen und Korrosion von elektromagnetischen Ventilen, Zylindern und anderen Geräten von Werkzeugmaschinen.

Die Genauigkeit der Stanzmaschine wirkt sich direkt auf die Lebensdauer der Form und die Verarbeitungsgenauigkeit des Produkts aus. Mit der Zeit verschlechtert sich jedoch die Werkzeugmaschinengenauigkeit der Stanzmaschine.

Daher ist es notwendig, regelmäßige Genauigkeitsprüfungen durchzuführen, Probleme rechtzeitig zu erkennen und zu beheben, um sicherzustellen, dass die Werkzeugmaschine eine relativ hohe Präzision aufweist und somit die Genauigkeit der hergestellten Produkte gewährleistet ist.

Bei der Inspektion, Wartung und Korrektur von Werkzeugmaschinen sollte jedes Mal mit 2S beginnen und enden. Das heißt, dass vor der Inspektion und Wartung alle Teile der Werkzeugmaschine gereinigt und abgewischt werden müssen, insbesondere einige stark verschmutzte Bereiche.

Beobachten Sie außerdem, ob beim Wischen ungewöhnliche Bedingungen auftreten, und zeichnen Sie diese nacheinander auf.

Reinigen Sie nach der Inspektion und Wartung umgehend den Bereich um den Maschinentisch und zählen Sie die Werkzeuge, um zu vermeiden, dass Werkzeuge, Lappen und andere Gegenstände in der Werkzeugmaschine zurückbleiben, die den Betrieb und die Sicherheit der Werkzeugmaschine unnötig gefährden können.