Stellen Sie sich vor, Sie könnten einfache Bleche mit Leichtigkeit und Effizienz in komplexe, präzise Komponenten verwandeln. Das ist die Magie einer Stanzmaschine. In diesem Artikel erfahren Sie, wie diese Maschinen Energie sparen, die Produktivität steigern und nur minimale technische Kenntnisse für ihre Bedienung erfordern. Ganz gleich, ob Sie sich für ihre Funktionsweise, Anwendungen oder Sicherheitsmaßnahmen interessieren, dieser umfassende Leitfaden bietet Ihnen wertvolle Einblicke in die Welt der Stanzmaschinen. Tauchen Sie ein und entdecken Sie, wie sie Ihren Fertigungsprozess revolutionieren können.

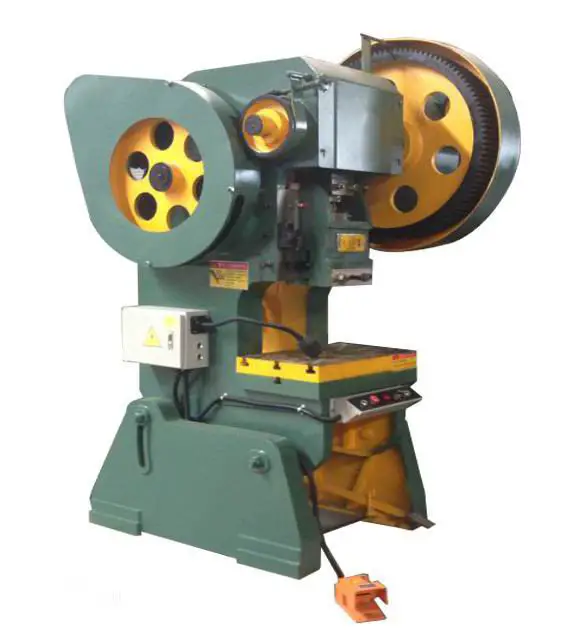

Die Stanzmaschine, eine hochentwickelte Form der Stanzpresse, hat aufgrund ihrer überlegenen Effizienz, Materialoptimierung und Energieeinsparung im Vergleich zu herkömmlichen mechanischen Bearbeitungsmethoden die Fertigungsprozesse in verschiedenen Branchen revolutioniert. Diese vielseitige Ausrüstung erfordert nur minimale Fachkenntnisse des Bedieners und bietet gleichzeitig eine beispiellose Flexibilität bei der Produktherstellung durch ihre vielfältigen Formanwendungen, die die Herstellung komplexer Komponenten ermöglichen, die mit herkömmlichen Bearbeitungstechniken nicht realisierbar wären.

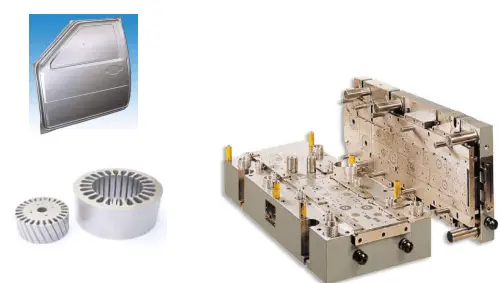

Die Stanztechnik, die in erster Linie für die Blechbearbeitung eingesetzt wird, umfasst eine breite Palette von Arbeitsgängen wie Stanzen, Lochen, Umformen, Ziehen, Endbearbeitung, Feinschneiden, Umformen, Nieten und Strangpressen. Diese Technologie findet in zahlreichen Bereichen Anwendung, von der Unterhaltungselektronik (Schalterfassungen, Computergehäuse) über Haushaltswaren (Tassen, Schränke, Teller) bis hin zu hochpräzisen Luft- und Raumfahrtkomponenten für Raketensysteme und Flugzeuge.

Die Anpassungsfähigkeit der Stanzmaschine zeigt sich in ihrer Fähigkeit, durch austauschbare Formen eine breite Palette von Zubehörteilen herzustellen. Diese Vielseitigkeit hat dazu geführt, dass sie unter verschiedenen Bezeichnungen wie Stanzmaschine, Stanze, Rückwärtsstanze oder Ausstanzmaschine bekannt ist, was ihre vielseitigen Fähigkeiten in unterschiedlichen Fertigungskontexten widerspiegelt.

Zu den Hauptmerkmalen der fortschrittlichen Stanzmaschinen gehören:

Die Stanzmaschine arbeitet nach dem grundlegenden Prinzip der Umwandlung einer Drehbewegung in eine lineare Bewegung unter Verwendung eines ausgeklügelten mechanischen Systems. Im Kern setzt ein Hauptmotor den Prozess in Gang, indem er eine Kreisbewegung erzeugt. Diese Rotationsenergie wird dann durch eine Reihe von Komponenten übertragen, die alle eine entscheidende Rolle bei der Kraftübertragung und Bewegungsumwandlung spielen.

Der Kraftfluss erfolgt in folgender Reihenfolge: Hauptmotor → Schwungrad → Kupplung → Getriebe → Kurbelwelle (oder Exzentergetriebe) → Pleuelstange → Schleifer. Das Schwungrad, das direkt vom Motor angetrieben wird, dient zur Speicherung der Rotationsenergie und zur gleichmäßigen Leistungsabgabe. Die Kupplung ermöglicht ein kontrolliertes Ein- und Auskuppeln der Kraftübertragung und erhöht die betriebliche Flexibilität und Sicherheit.

Die Kurbelwelle (oder das Exzenterrad) ist der Dreh- und Angelpunkt für die Umwandlung der Drehbewegung in eine Hin- und Herbewegung. Bei ihrer Drehung versetzt sie die Pleuelstange in Schwingung, die wiederum den Läufer auf einer linearen Bahn antreibt. Der Gelenkpunkt zwischen der Pleuelstange und dem Läufer ist von entscheidender Bedeutung, wobei es zwei Hauptausführungen gibt:

Der eigentliche Stanzvorgang findet statt, wenn der Schieber, der die obere Matrize (Stempel) trägt, auf das über der unteren Matrize (Matrize) positionierte Werkstück herabfährt. Durch diesen Vorgang wird eine konzentrierte Kraft ausgeübt, die die Scherfestigkeit des Materials übersteigt und je nach Stanzvorgang eine kontrollierte plastische Verformung oder eine vollständige Trennung bewirkt.

Die Größe der Stanzkraft wird durch Faktoren wie Materialeigenschaften, Blechdicke und Werkzeugkonstruktion bestimmt. Dieser Kraft wird eine gleich große und entgegengesetzte Reaktionskraft entgegengesetzt, die durch den Maschinenrahmen aufgenommen und verteilt wird, was die Bedeutung einer robusten Maschinenkonstruktion für die Aufrechterhaltung von Präzision und Langlebigkeit unterstreicht.

Moderne Stanzmaschinen verfügen oft über fortschrittliche Funktionen wie servoelektrische Antriebe für höhere Präzision, CNC-Steuerungen für komplexe Muster und Schnellwechselsysteme für mehr Vielseitigkeit und kürzere Rüstzeiten. Diese Innovationen haben die Möglichkeiten der Stanztechnik in der Blechbearbeitung erheblich erweitert.

Die Stanzmaschine wird in großem Umfang für Stanz- und Umformprozesse in verschiedenen Industriezweigen eingesetzt, darunter die Elektronik-, Kommunikations-, Computerhardware-, Haushaltsgeräte-, Möbelherstellungs- und Transportbranche (Automobil-, Motorrad- und Fahrradindustrie) sowie für die allgemeine Metallteileproduktion.

Hohe Steifigkeit und Präzision:

a. Die außergewöhnliche Steifigkeit der Maschine wird durch einen hochpräzisen Rahmen aus Stahlplatten erreicht, die fortschrittlichen Schweißtechniken und Wärmebehandlungsverfahren unterzogen werden. Dadurch werden strukturelle Schwachstellen beseitigt und langfristige Stabilität und Maßhaltigkeit während des Betriebs gewährleistet.

b. Das Design der Maschine beinhaltet eine gleichmäßige Lastverteilung und eine ausgewogene Stahlstruktur, was die Gesamtsteifigkeit und Leistung der Maschine weiter erhöht.

Stabiler, hochpräziser Betrieb:

Kritische Komponenten wie die Kurbelwelle, Zahnräder und Getriebewellen werden einer speziellen Wärmebehandlung und Präzisionsschleifprozessen unterzogen. Dies führt zu überragender Verschleißfestigkeit und langfristiger Maßstabilität und erfüllt die strengen Anforderungen an hohe Präzision und gleichbleibende Leistung über lange Zeiträume.

Zuverlässiger und sicherer Betrieb:

Die Maschine ist mit fortschrittlichen Bremssystemen ausgestattet, die eine einfache Bedienung und genaue Positionierung ermöglichen. Eine hochempfindliche Kupplungs-/Bremskombination, die mit einem doppelten Magnetsteuerventil und einem Überlastungsschutzmechanismus ausgestattet ist, sorgt für eine schnelle und präzise Bewegung des Stanzschiebers bei gleichzeitig sicheren und genauen Stoppmöglichkeiten.

Automatisierte Produktion für mehr Effizienz:

Die Stanzmaschine kann mit automatischen Zuführsystemen mit Fehlererkennung, Vorschneide- und Vorbrechfunktionen ausgestattet werden. Dies ermöglicht vollautomatische Produktionszyklen, die die Arbeitskosten erheblich reduzieren und die betriebliche Effizienz maximieren.

Präzise Einstellung des Schiebers:

Die Maschine bietet sowohl eine manuelle als auch eine elektrische Schieberverstellung, die einen bequemen, zuverlässigen und sicheren Betrieb ermöglicht. Der Verstellmechanismus ermöglicht schnelle Änderungen mit einer Präzision von bis zu 0,1 mm und ermöglicht eine Feinabstimmung des Stanzprozesses für optimale Ergebnisse.

Innovatives, umweltbewusstes Design:

Durch den Einsatz fortschrittlicher Technologien und Designkonzepte aus Japan und Taiwan zeichnet sich die Maschine durch geringe Geräuschemissionen, hohe Energieeffizienz und minimale Umweltbelastung aus. Diese Merkmale stehen im Einklang mit modernen Anforderungen an die Nachhaltigkeit von Fertigungsprozessen.

Die Antriebskraft für den Schieber kann in zwei Arten unterteilt werden: mechanisch und hydraulisch. Auf dieser Grundlage kann die Presse in zwei Kategorien unterteilt werden:

(1) Mechanische Leistungspresse

Die meisten gängigen Blechprägeverfahren verwenden eine mechanische Stanze.

Die hydraulische Presse wird in Öldruck- und Wasserdruckstempel unterteilt, wobei der Öldruckstempel am häufigsten verwendet wird. Der Wasserdruckstempel hingegen wird in der Regel für große Maschinen oder Spezialmaschinen verwendet.

Je nach der Bewegung des Schiebers können Pressen in einfachwirkende, doppeltwirkende und dreifachwirkende Typen unterteilt werden. Die einfachwirkende Stanze wird am häufigsten verwendet, während doppeltwirkende und dreifachwirkende Stanzen hauptsächlich bei der Bearbeitung von Karosserien und großen Teilen eingesetzt werden, allerdings ist ihr Einsatz begrenzt.

(1) Kurbelpresse

Die Presse, die einen Kurbelwellenmechanismus verwendet, wird als Kurbelpresse bezeichnet, und die meisten mechanischen Stanzen verwenden diesen Mechanismus.

Der Grund für die Verwendung eines Kurbelwellenmechanismus ist, dass er einfach zu konstruieren ist, eine genaue Bestimmung des unteren Endes des Hubs ermöglicht und eine Schieberaktivitätskurve aufweist, die vielseitig genug ist, um für verschiedene Bearbeitungstechniken eingesetzt zu werden.

Daher wird diese Art des Stanzens zum Stanzen, Biegen und Strecken verwendet, Warmumformung, das Schmieden bei mittleren Temperaturen, das Kaltschmieden und fast alle anderen Anwendungen der Stanztechnik.

(2) Kurbellose Presse

Eine Presse ohne Kurbelwellenmechanismus wird als kurbellose Presse oder Exzenterpresse bezeichnet.

Die Exzenterpresse hat eine bessere Wellensteifigkeit, Schmierung, Aussehen und Wartung als eine Kurbelwellenpresse. Allerdings hat sie auch einen höheren Preis.

Wenn die Hublänge ist, wird die Exzenterpresse bevorzugt, aber wenn der Hub der Spezialmaschine kürzer ist, ist eine Kurbelwellenpresse besser. Für kleine Stanzen und schnelllaufende Stanzen werden in der Regel ebenfalls Kurbelwellenpressen verwendet.

(3) Knöchelpresse

Eine Presse, bei der der Schieber über einen Kniehebelmechanismus angetrieben wird, wird als Kniehebelpresse oder Kniehebelpresse bezeichnet.

Diese Presse hat eine einzigartige Schieberaktivitätskurve, die eine sehr langsame Geschwindigkeit in der Nähe des unteren Totpunkts aufweist (im Vergleich zu einer Kurbelwellenpresse) und auch das untere Ende des Hubs genau bestimmt.

Daher ist diese Presse ideal für Präge- und Druckveredelungsprozesse und wird heute am häufigsten in der Kaltumformung eingesetzt.

(4) Friktionspresse

Eine Presse, die eine Reibungskraftübertragung und einen Spindelmechanismus auf der Antriebsbahn des Stempels verwendet, wird als Reibungspresse bezeichnet.

Diese Presse eignet sich am besten für Schmiede- und Zerkleinerungsvorgänge, kann aber auch zum Biegen, Formen, Strecken und für andere Verarbeitungstechniken verwendet werden. Aufgrund ihrer niedrigen Kosten war sie vor dem Krieg weit verbreitet, aber da es schwierig war, das untere Ende des Hubs zu bestimmen, hatte sie eine schlechte Verarbeitungsgenauigkeit, eine langsame Produktionsgeschwindigkeit und eine Tendenz zur Überlastung mit Steuerungsfehlern. Infolgedessen hat ihre Verwendung abgenommen, und sie wird jetzt schrittweise abgeschafft.

(5) Spindelpresse

Eine Presse, die einen Spindelmechanismus zum Antrieb des Schiebers verwendet, wird als Spindelpresse oder Spiralpresse bezeichnet.

(6) Rack Press

Eine Presse, die einen Zahnstangenmechanismus für den Stößelantrieb verwendet, wird als Zahnstangenpresse bezeichnet.

Die Spiralpresse und die Zahnstangenpresse haben ähnliche Eigenschaften und sind in etwa mit hydraulischen Pressen vergleichbar. Sie wurden früher für das Pressen von Buchsen, Abfällen und anderen Gegenständen beim Strangpressen, der Ölgewinnung, der Verpackung und der Strangpressschale (Heißpressen) verwendet, sind aber inzwischen weitgehend durch hydraulische Pressen ersetzt worden und werden nur noch in sehr speziellen Situationen eingesetzt.

(7) Link Presse

Eine Presse, die den Schieber über verschiedene Gestängemechanismen antreibt, wird als Gliederpresse oder Stangenpresse bezeichnet.

Mit einem Gelenkmechanismus wird die Streckgeschwindigkeit während des Ziehvorgangs in Grenzen gehalten, und die Ziehgeschwindigkeit wird durch Verlangsamung des Streckvorgangs reduziert. Außerdem wird der Anfahrhub vom oberen Totpunkt bis zum Beginn der Bearbeitung beschleunigt, und die Rücklaufgeschwindigkeit zum oberen Totpunkt ist schneller als bei einer Kurbelwellenpresse, was die Produktivität erhöht.

Diese Presse wird seit dem Altertum zum Tiefziehen von zylindrischen Behältern und zur Bearbeitung des Wagenkastens bei schmaler Auflagefläche verwendet.

(8) Nockenpresse

Eine Presse, die einen Nockenmechanismus für den Stößelantrieb verwendet, wird als Nockenpresse bezeichnet.

Die Nockenpresse zeichnet sich durch eine entsprechend geformte Nocke aus, mit der sich die gewünschte Kurve der Schieberaktivität leicht erreichen lässt. Aufgrund der Beschaffenheit des Nockenmechanismus kann dieser jedoch nur eine geringe Kraft ausüben, so dass seine Kapazität sehr gering ist.

1. Oberstempel

Die obere Matrize ist die obere Hälfte der gesamten Matrize, d. h. der Teil der Matrize, der auf dem Pressenstößel montiert ist.

Die obere Matrizenplatte ist der plattenförmige Teil am oberen Teil der Matrize, sie befindet sich in der Nähe des Pressenschiebers und ist entweder an der Matrize oder direkt am Pressenstößel befestigt.

Die untere Matrize ist die untere Hälfte der gesamten Matrize, d. h. der Teil der Matrize, der auf der Arbeitsfläche der Presse montiert ist.

Die untere Matrizenplatte ist der plattenförmige Teil an der Unterseite der Matrize, der direkt auf der Arbeitsfläche oder dem Polster der Presse befestigt ist.

Die Randwand ist die Seitenwand des Matrizenlochs.

Die Kantenverjüngung ist die Neigung der beiden Seiten der Matrizenöffnung.

Ein Luftkissen ist ein Gerät, das Druckluft als Antriebskraft verwendet.

Die Rücklaufsperre ist ein Teil, das die unidirektionale Kraft des Stempels auf der gegenüberliegenden Seite der Arbeitsfläche unterstützt.

Eine Buchse ist ein röhrenförmiges Präzisionsteil, das die Relativbewegung der oberen und der unteren Formplatte erleichtert. Die meisten Buchsen sind in der oberen Formplatte befestigt und werden in Verbindung mit an der unteren Formplatte befestigten Führungsstangen verwendet.

Führungen sind plattenförmige Teile mit Präzisionslöchern für den Stempel. Sie dienen der Ausrichtung von Stempel und Matrize und haben eine Entladefunktion.

Eine Führungssäule ist ein zylindrisches Präzisionsteil für die Relativbewegung von oberer und unterer Matrizenplatte, das meist an der unteren Matrizenplatte befestigt ist und in Verbindung mit an der oberen Matrizenplatte befestigten Buchsen verwendet wird.

Ein Führungsstift ist ein stiftförmiges Teil, das in das Materialloch hineinragt und es in der Matrize führt.

Eine Führungsplattenmatrize ist eine Matrize, die von der Führungsplatte geführt wird und nicht verwendet wird, wenn der Stempel von der Führungsplatte entfernt wird.

Ein Führungsblech ist ein plattenförmiges Führungsteil, das das Band (Streifen, Rolle) in die Matrize führt.

Die Matrize für den Führungspfosten ist der Gleitrahmen für den Führungspfosten und die Buchse.

In der Presse ist ein Stempel- und Matrizensatz zur Herstellung von Stanzteilen installiert, der aus einem Ober- und einem Unterteil besteht.

Ein Stempel ist ein männliches Arbeitsteil, das direkt in der Matrize geformt wird und die Form der Arbeitsfläche hat.

Eine Matrize ist ein konkaves Arbeitsteil, das die Stanzfunktion in der Matrize übernimmt und dessen Innenfläche die Arbeitsfläche ist.

Abschirmungen sind plattenartige Teile, die verhindern, dass Finger oder Fremdkörper in gefährliche Bereiche der Matrize gelangen.

Eine Druckplatte ist ein Teil der Matrize, der die Stanzmaterial oder Werkstück und steuert den Materialfluss. Bei Ziehwerkzeugen wird die Druckplatte oft als Materialkreis bezeichnet.

21. Druckbalken

Der Druckbalken ist ein rippenartiger Vorsprung in einer Ziehstein oder Form, die den Materialfluss steuert.

Die Schnalle kann Teil der Werkzeug- oder Pressenschlaufenstruktur sein oder in ein separates Werkzeug- oder Pressenteil eingebettet sein.

Die Druckschwelle ist ein Material mit rechteckigem Querschnitt.

Die Auflageplatte ist ein plattenförmiges Bauteil, das zur Befestigung der Schablone an der Oberfläche dient.

Bei der kontinuierlichen Form handelt es sich um ein Werkzeug mit zwei oder mehr Stationen, bei dem das Material durch den Pressenhub von Station zu Station transportiert wird, was zu einer allmählichen Formung des Stempels führt.

Die Seitenkante ist eine Stanze, die einen Zuführungsspalt an der Seite des Streifens (Band, Rolle) schneidet.

Die Seitenplatte ist ein plattenförmiges Bauteil, das Druck auf die Seite des Bandes (Band, Rolle) ausübt durch eine Federund drückt die andere Seite gegen die Platte.

Der Dorn ist ein stabförmiges Bauteil, das sich direkt oder indirekt nach oben oder unten bewegt.

Die Kronenplatte ist ein plattenförmiges Bauteil, das sich in einem Werkzeug oder Modul direkt oder indirekt nach oben oder unten bewegt.

Der Zahnkranz ist ein zahnähnlicher Vorsprung an einem Feinstempel oder einer Matrize, der ein Teil der Matrizen- oder Zahnplattenstruktur und kein separates Bauteil ist.

Der Begrenzungssatz ist ein rohrförmiges Bauteil, das die minimale Schließhöhe der Matrize begrenzt und in der Regel außerhalb des Führungspfostens angeordnet ist.

Die Begrenzungssäule ist ein zylindrisches Element, das die minimale Schließhöhe der Matrize einschränkt.

Der Fixierstift (Platte) sorgt dafür, dass das Werkstück in der Form eine konstante Position hat, und wird als Positionierstift oder Platte bezeichnet.

Die feste Platte ist ein plattenförmiger Bestandteil des festen Stempels.

Die feste Entladeplatte ist eine feste Entladeplatte in der Matrize. (Siehe "Auslaufplatte").

Der feste Haltestift (Platte) ist ein fester Stift (Platte), der in der Form befestigt ist.

Der Entlader ist ein Bauteil oder eine Vorrichtung, das/die nicht zur Platte gehört und von der Außenfläche des Stempels entlastet wird.

Die Entladeplatte ist ein feststehendes oder bewegliches plattenförmiges Bauteil, das das Material oder Teil von der Stanze wegbewegt.

Die Entladeplatte kann in Kombination mit der Führungsplatte hergestellt werden, und ihre Rolle als Führung wird weiterhin als Entladeplatte bezeichnet.

Die Ausstoßschnecke ist eine an der Ausstoßerplatte befestigte Schraube, die die Ruheposition der Ausstoßerplatte einschränkt.

Der Einzelprozessmodus ist ein Werkzeug, das nur einen Prozess in einem einzigen Pressenhub durchführt.

Es gibt zwei Arten von Abfallschneidern:

41. Kombinationswürfel

Eine Kombinationsmatrize ist ein Satz von Matrizen, die schrittweise eingestellt werden können, um verschiedene Formen wie gerade Linien, Winkel, Bögen und Löcher zu formen.

In der Regel werden mehrere Stanzwerkzeugpaare benötigt, um die flachen Konturen zu formen.

Der vordere Anschlagstift (Platte) ist ein Teil, das das Material am Anfangsende positioniert und dazu dient, den beweglichen Stift (Platte) zu blockieren.

Ein Block bezieht sich auf eine komplette Matrize, einen Stempel, eine Entladeplatte oder eine Befestigungsplatte.

Ein Anschlag (Platte) ist ein gehärtetes Teil, das das vom Seitenmesser geschnittene Material stützt und die einseitige Schneidkraft ausgleicht.

Es wird in der Regel in Verbindung mit dem Seitenmesser verwendet.

Der Blockstift (Platte) ist ein Teil, das zur Positionierung des Materials in Vorschubrichtung verwendet wird, und seine Form kann unterschiedlich sein und wird entweder Blockstift oder Blockplatte genannt.

Dazu gehören feste Blockstifte (Platten), bewegliche Blockstifte (Platten) und Startblockstifte (Platten).

Ein Polster ist ein gehärtetes, plattenförmiges Teil, das zwischen der Montageplatte (oder der Matrize) und dem Formboden platziert wird, um die Druckbelastung des Matrizenhalters zu verringern.

Der Betrieb von Stanzpressen, der durch Hochgeschwindigkeits- und Hochdruckprozesse gekennzeichnet ist, erfordert die strikte Einhaltung von Sicherheitsprotokollen bei Stanz- und Umformvorgängen:

Alle freiliegenden Antriebsteile der Presse müssen mit Schutzvorrichtungen versehen sein. Der Betrieb oder die Inbetriebnahme der Maschine ohne diese Schutzvorrichtungen ist strengstens untersagt.

Führen Sie vor der Inbetriebnahme der Maschine eine umfassende Inspektion vor dem Betrieb durch:

Beim Einbau der Matrize:

Während des Betriebs:

Halten Sie den Betrieb sofort an und untersuchen Sie, wenn irgendwelche Anomalien festgestellt werden, einschließlich:

Achten Sie nach jedem Zyklus darauf, dass sich Hände und Füße nicht in der Nähe der Bedienelemente und Pedale befinden, um eine versehentliche Betätigung zu vermeiden.

Für Szenarien mit mehreren Betreibern:

Nach Abschluss der Arbeiten:

Halten Sie diese Sicherheitsmaßnahmen strikt ein, um Risiken zu minimieren und ein sicheres Arbeitsumfeld im Stanzbetrieb zu gewährleisten.

(1) Überprüfen Sie die Schmierung aller Teile und vergewissern Sie sich, dass die Schmierstellen vollständig geschmiert sind.

(2) Vergewissern Sie sich, dass die Form korrekt und sicher installiert ist.

(3) Überprüfen Sie, ob der Druckluftdruck innerhalb des angegebenen Bereichs liegt.

(4) Vergewissern Sie sich, dass die Schaltknöpfe empfindlich und zuverlässig sind, und stellen Sie sicher, dass das Schwungrad und die Kupplung ausgeschaltet sind, bevor Sie den Motor starten.

(5) Testen Sie die Presse, indem Sie sie mehrere Male ohne Werkstück laufen lassen und die Leistung der Bremse, der Kupplung und der Steuerungsteile überprüfen.

(6) Überprüfen Sie den Hauptmotor auf Anomalien, wie z. B. übermäßige Hitze, ungewöhnliche Vibrationen oder ungewöhnliche Geräusche.

(7) Verwenden Sie eine Handpumpe, um Lithium-Basisöl in den Schieber einzufüllen.

(8) Stellen Sie den Spalt der Zuführungswalze so ein, dass er den Prozessanforderungen entspricht.

(9) Halten Sie den Ölnebel so, dass er den erforderlichen Spezifikationen entspricht.

(10) Prüfen Sie beim Anlassen des Motors, ob die Drehrichtung des Schwungrads mit der Drehmarkierung übereinstimmt.

(1) Die regelmäßige Schmierung sollte an den Schmierstellen unter Verwendung einer manuellen Ölpumpe zur Ölversorgung erfolgen.

(2) Wenn die Pressenbetrieb nicht gut verstanden wird, sind Anpassungen an der Presse nicht zulässig.

(3) Stanzen von zwei Schichten aus Feinblech zur gleichen Zeit ist streng verboten.

(4) Treten während des Betriebs Probleme auf, sind die Arbeiten sofort einzustellen und rechtzeitig eine ordnungsgemäße Inspektion durchzuführen.

(1) Schalten Sie das Schwungrad und die Kupplung aus, unterbrechen Sie die Stromzufuhr und lassen Sie die Restluft ab.

(2) Reinigen Sie die Presse und bestreichen Sie die Arbeitsfläche mit Rostschutzöl.

(3) Führen Sie nach jedem Betrieb oder jeder Wartung ein Protokoll.