Risse in der Metallverarbeitung können eine Katastrophe bedeuten, aber nicht alle Risse sind gleich. Haben Sie sich jemals über die Unterschiede zwischen Abschreck-, Schmiede- und Schleifrissen gewundert? In diesem Artikel werden die einzelnen Rissarten mit ihren Ursachen, Merkmalen und Vorbeugungsmethoden näher erläutert. Wenn Sie diese Unterschiede verstehen, sind Sie besser gerüstet, um diese kostspieligen Probleme in Ihren Fertigungsprozessen anzugehen und zu vermeiden. Entdecken Sie, wie Materialauswahl, Konstruktionsüberlegungen und präzise Prozesssteuerung eine entscheidende Rolle bei der Erhaltung der Integrität Ihrer Komponenten spielen. Tauchen Sie ein und erfahren Sie, wie Sie Ihre Metallteile rissfrei und robust halten können.

Abschreckrisse sind ein häufiges Problem, das bei der Wärmebehandlung auftreten kann und mehrere Ursachen hat. Um diese Defekte wirksam zu verhindern, ist es von entscheidender Bedeutung, den Präventionsprozess bereits in der Phase der Produktgestaltung zu beginnen. Dazu gehört die sorgfältige Auswahl der richtigen Werkstoffe, eine gut strukturierte Konstruktion und die Festlegung geeigneter technischer Anforderungen für die Wärmebehandlung.

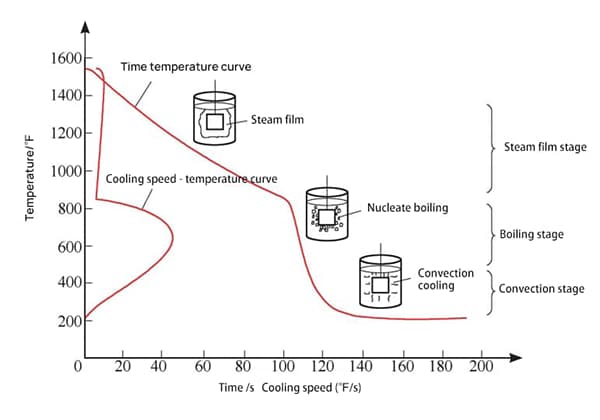

Darüber hinaus ist es wichtig, den Prozessablauf angemessen zu gestalten, einschließlich einer vernünftigen Auswahl von Heiztemperatur, Haltezeit und Heizmedium, Kühlmedium, die Kühlmethode und die Betriebsart.

Kohlenstoff ist ein entscheidender Faktor bei der Bestimmung der Abschreckneigung von Stahl. Da der Kohlenstoffgehalt steigt, sinkt der Schmelzpunkt (MS), wodurch der Stahl anfälliger für Rissbildung beim Abschrecken wird. Um dieses Risiko zu minimieren, ist es ratsam, einen Stahl mit möglichst niedrigem Kohlenstoffgehalt zu wählen, der dennoch die gewünschten Härte und Festigkeit Eigenschaften.

Der Einfluss von Legierungselementen auf die Abschreckneigung zeigt sich vor allem in ihren Auswirkungen auf die Härtbarkeit, MS-Punkt, Korngrößenwachstum und Entkohlung. Die Wirkung von Legierungselementen auf die Härtbarkeit kann sich auch auf die Wahrscheinlichkeit von Abschreckrissen auswirken. Die Erhöhung der Härtbarkeit führt jedoch auch zu einer Erhöhung der Zähigkeit. Für Teile mit komplexen Formen empfiehlt es sich, einen Stahl mit guter Härtbarkeit zu wählen und einen Abschreckungsmedium mit schwächerer Kühlleistung, um Verformung und Rissbildung zu verhindern.

Die Legierungselemente haben einen größeren Einfluss auf den MS-Punkt. Im Allgemeinen gilt: Je niedriger der MS-Punkt, desto größer ist die Neigung zur Rissbildung beim Abschrecken. Wenn der MS-Punkt jedoch hoch ist, ist die Martensit die während des Umwandlungsprozesses gebildet werden, können sich selbst anlassen, wodurch die Umwandlungsspannung reduziert und Abschreckrisse vermieden werden. Daher ist es am besten, bei der Wahl des Stahls eine geringe Menge an Legierungselementen oder Stahl mit Elementen zu wählen, die den MS-Punkt weniger beeinflussen.

Schließlich ist es wichtig, bei der Auswahl des Stahls die Überhitzungsempfindlichkeit zu berücksichtigen. Stahl, der empfindlich auf Überhitzung reagiert, ist anfälliger für Risse, daher ist es wichtig, bei der Auswahl sorgfältig vorzugehen.

Die Abschnittsgröße ist einheitlich.

Bei der Wärmebehandlung von Teilen mit schnellen Änderungen der Querschnittsabmessungen, Eigenspannung kann zu Rissen führen. Um dieses Risiko zu minimieren, wird empfohlen, plötzliche Änderungen der Querschnittsgröße zu vermeiden und eine gleichmäßige Wandstärke beizubehalten.

Erforderlichenfalls können Löcher in dickwandige Teile gebohrt werden, die für die Anwendung nicht unbedingt erforderlich sind, doch ist es ratsam, diese Löcher nach Möglichkeit als Durchgangslöcher auszuführen.

Bei Teilen mit unterschiedlichen Dicken kann eine geteilte Ausführung verwendet werden, und die Teile können nach der Wärmebehandlung zusammengefügt werden. Dies hilft, die Eigenspannung und minimieren das Risiko der Rissbildung.

Abgerundeter Eckübergang.

Teile mit Ecken, scharfe KantenNuten und Querbohrungen sind anfällig für Spannungskonzentrationen, die zu Rissen führen können. Um dieses Risiko zu mindern, ist es ratsam, Teile ohne Spannungskonzentration zu konstruieren und scharfe Ecken und Stufen abzurunden.

Schwankungen in der Abkühlungsgeschwindigkeit während des Abschreckens können auch auf Formfaktoren zurückzuführen sein. Die Abkühlungsgeschwindigkeit kann je nach Form des Teils variieren, und selbst verschiedene Teile desselben Objekts können aufgrund verschiedener Faktoren unterschiedliche Abkühlungsgeschwindigkeiten aufweisen. Um Rissbildung beim Abschrecken zu vermeiden, ist es wichtig, übermäßige Unterschiede bei den Abkühlungsgeschwindigkeiten zu minimieren.

Es ist ratsam, die lokale Härtung oder Oberflächenhärtung Techniken. Die lokale Härte der abgeschreckten Teile sollte entsprechend den Einsatzbedingungen angepasst werden.

Wenn die lokale Härteanforderung gering ist, besteht keine Notwendigkeit, eine einheitliche Härte im gesamten Teil zu erzwingen. Es ist auch wichtig, den Masseeffekt des Stahls zu berücksichtigen.

Vermeiden Sie beim Anlassen die spröde Zone des ersten Anlasstyps, um Risse zu vermeiden. Durch diese Vorsichtsmaßnahmen kann das Risiko der Rissbildung minimiert und die Leistung der abgeschreckten Teile optimiert werden.

Sobald das Material, die Struktur und die technischen Bedingungen der Stahlteile bestimmt sind, führen die Wärmebehandlungstechniker eine Prozessanalyse durch, um eine optimale Prozessroute zu bestimmen.

Dazu gehört die richtige Anordnung der Positionen von Vorwärmbehandlung, Kalt- und Warmumformung sowie die Bestimmung der Heizparameter. Die Prozessanalyse hilft sicherzustellen, dass der Wärmebehandlungsprozess effizient und effektiv ist, um die gewünschten Ergebnisse zu erzielen.

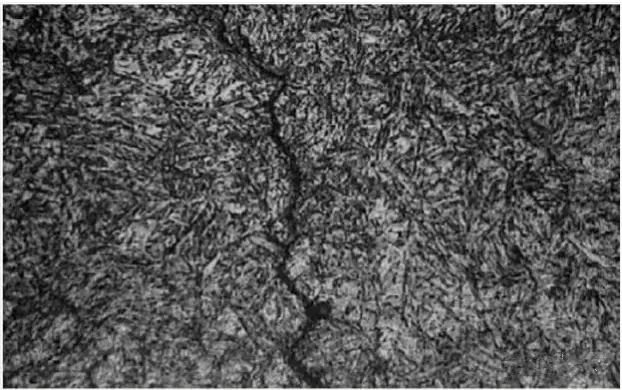

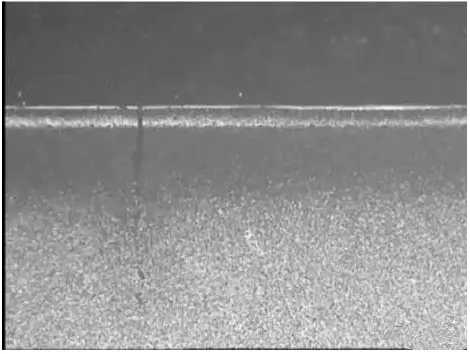

Unter 500-facher Vergrößerung scheint die Oberfläche ein gezacktes Aussehen zu haben, mit einem breiten Riss am Anfang und einem kleinen Riss am Ende.

Die mikroskopische Analyse ergab anormale metallurgische Einschlüsse und ein Zickzackmuster in der Rissmorphologie. Nach der Korrosion mit 4%-Salpetersäurealkohol gab es keine Anzeichen für Entkohlung und die Mikromorphologie ist in der nebenstehenden Abbildung dargestellt.

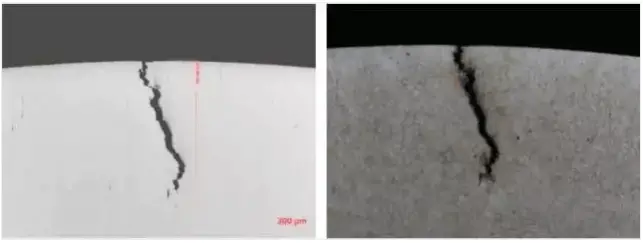

1 #-Muster

An den Rissen des Produkts wurden keine abnormalen metallurgischen Einschlüsse festgestellt, und es gab keine Anzeichen für eine Entkohlung. Die Risse zeigten ein Zickzackmuster und wiesen die typischen Merkmale von Abschreckrissen auf.

2 #-Probe

Schlussfolgerungen:

Die Zusammensetzung der Probe entspricht den Standardspezifikationen und stimmt mit der ursprünglichen Zusammensetzung des Ofens überein.

Die mikroskopische Untersuchung ergab keine ungewöhnlichen metallurgischen Einschlüsse an den Rissen der Probe, und es gab keine Anzeichen von Entkohlung.

Die Risse zeigen ein Zickzackmuster und weisen die typischen Merkmale von Abschreckrissen auf.

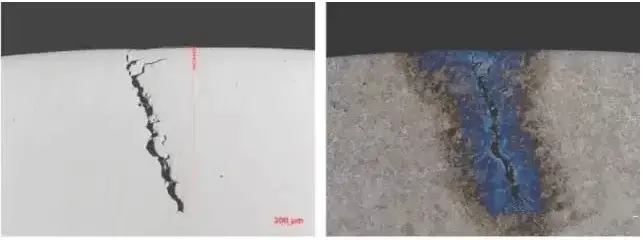

Typische materialbedingte Risse, die Kanten sind Oxide.

Nach mikroskopischer Beobachtung handelt es sich bei der hellen weißen Schicht auf der Oberfläche vermutlich um die sekundär abgeschreckte Schicht, während die darunter liegende dunkle schwarze Schicht die bei hoher Temperatur gehärtete Schicht ist.

Schlussfolgerungen:

Das Vorhandensein von entkohlten Rissen hilft bei der Feststellung, ob die Risse auf Rohmaterialfehler zurückzuführen sind oder nicht.

Wenn die Entkohlungstiefe am Riss gleich oder größer ist als die Entkohlungstiefe an der Oberfläche, wird er in der Regel als Rohmaterialriss betrachtet.

Ist die Entkohlungstiefe am Riss hingegen geringer als die Entkohlungstiefe an der Oberfläche, so handelt es sich um einen Schmiederiss.