Hatten Sie schon einmal einen Ausrichtungsfehler bei der Reparatur von Gewinden auf einer CNC-Drehmaschine? Dieser Artikel befasst sich mit häufigen Problemen wie Werkzeugschäden und falsch ausgerichteten Gewinden und bietet praktische Lösungen zur Gewährleistung der Präzision. Sie werden Techniken zur Neuausrichtung von Werkzeugen, zur Anpassung von Programmen und zur Vermeidung von Fehlern bei der Reparatur von kleinen und großen Serien kennenlernen. Tauchen Sie ein und erfahren Sie, wie Sie die Integrität von Gewinden erhalten und Ihre CNC-Dreharbeiten verbessern können.

Beim Gewindeschneiden auf einer CNC-Drehmaschine treten häufig die folgenden Probleme auf:

(1) Das Gewindeschneidwerkzeug wird während des Prozesses beschädigt.

(2) Es besteht die Notwendigkeit, das Gewindeschneidwerkzeug für Hochgeschwindigkeits-Präzisionsgewinde zu ersetzen.

(3) Nach dem Entfernen und Messen des Gewindes wird festgestellt, dass die Tiefe nicht ausreichend ist. Wir fühlen uns oft hilflos, wenn wir auf diese Probleme stoßen, weil es nach dem Wechsel des Werkzeugs oder dem erneuten Aufspannen des Werkstücks schwierig ist, das Gewindewerkzeug auf die ursprüngliche Spiralnut auszurichten, und die Ausgangsposition nicht genau lokalisiert werden kann, was zu einer falschen Ausrichtung des Gewindes führt.

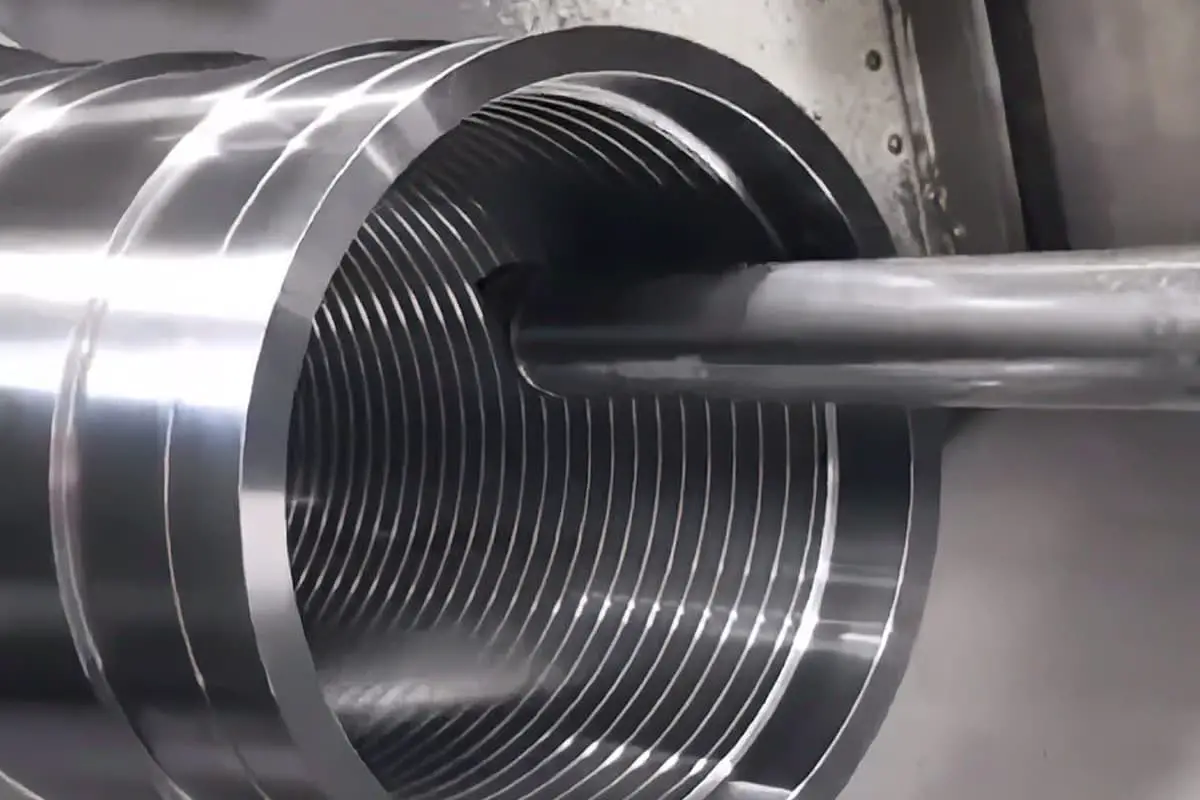

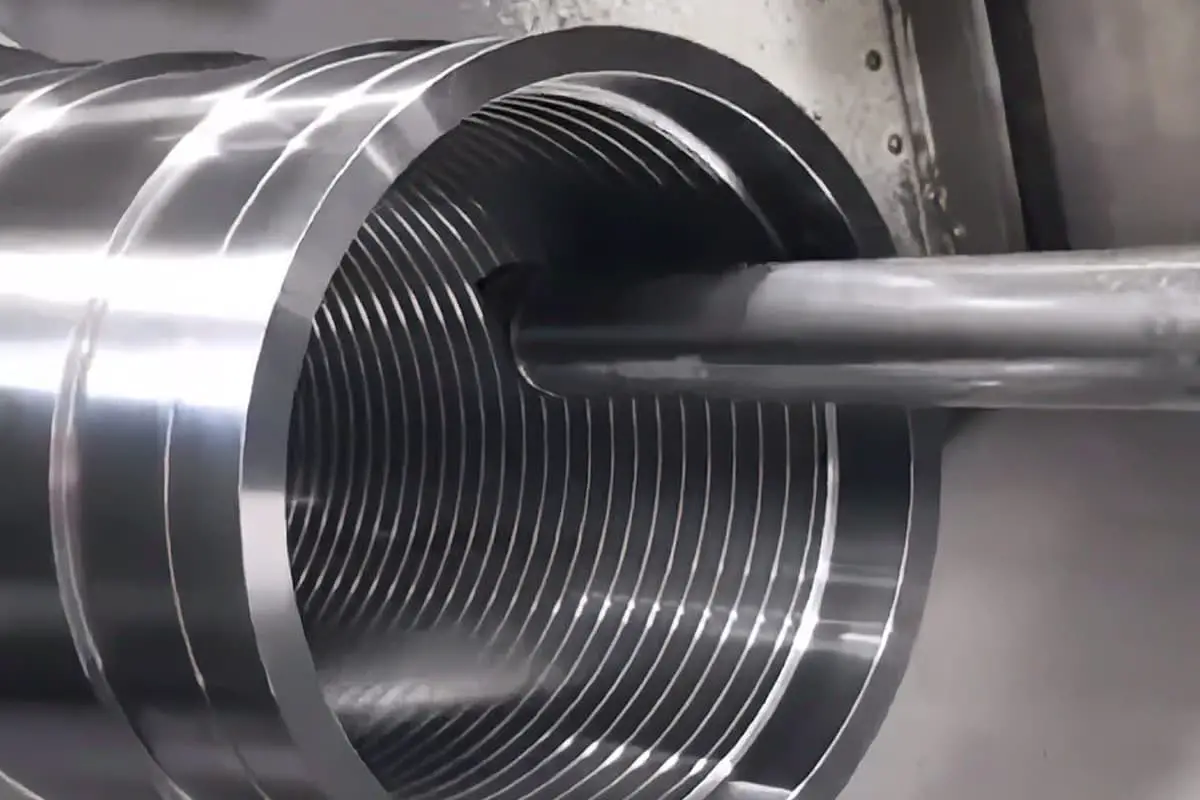

Um diese Probleme zu lösen, müssen wir zunächst das Prinzip des Gewindeschneidens auf ein CNC Drehmaschine. Zum Gewindeschneiden muss genau sichergestellt werden, dass das Werkzeug bei jeder Umdrehung des Werkstücks um eine Steigung vorrückt.

Dazu wird an der CNC-Drehmaschine ein Spindelmessgerät eingerichtet. Mit seinem Synchronimpuls als Steuersignal für den Ein- und Austrittspunkt des Werkzeugs wird eine entsprechende Beziehung zwischen der Impulszahl des Vorschub-Servomotors und der Drehzahl der Spindel hergestellt.

Da es jedoch keine direkte mechanische Verbindung zwischen der Drehung der Spindel und der Vorschubbewegung auf einer CNC-Drehmaschine gibt, ist es nicht einfach, das Schneiden der Werkzeugspitze entlang der ursprünglichen Spiralnut nach dem Wiedereinsetzen des Werkzeugs oder des Werkstücks zu erreichen.

Derzeit verwenden die meisten Unternehmen eine einzige Spannen Werkzeug zum Gewindeschneiden auf CNC-Drehmaschinen. Sowohl der Grob- als auch der Feinschnitt werden mit demselben Werkzeug und derselben Geschwindigkeit ausgeführt. Wenn das Werkzeug mitten im Prozess bricht, wird die Werkzeugstange nicht entfernt und die Klinge direkt ersetzt, um eine Fehlausrichtung des Gewindes zu verhindern.

Werden jedoch getrennte Werkzeuge für Grob- und Feinschnitt verwendet oder wird das Werkstück umgespannt, kann dies zu einem Versatz der Gewinde führen.

Wird das Werkzeug beim Gewindeschneiden beschädigt oder muss es durch ein Präzisionsgewindewerkzeug ersetzt werden, kann das neue Werkzeug eingebaut und einfach neu ausgerichtet werden. Bei der Neuausrichtung ist es relativ einfach, das Werkzeug in X-Richtung zu justieren.

Der Schlüssel liegt im Ausrichten in Z-Richtung. Viele Menschen bewegen die Werkzeugspitze nach Gefühl an die Stirnseite des Werkstücks, wie in Abbildung 1 gezeigt.

Diese Methode kann zu erheblichen Ausrichtungsfehlern führen, die für grobe Schnitte akzeptabel sein mögen, aber nicht für Präzisionsschnitte.

Hier stelle ich eine Methode vor, bei der Sie eine vorhandene oder selbst erstellte Winkelschablone verwenden können, wie in Abbildung 2 gezeigt. Der Abstand L in der Abbildung kann genau gemessen werden.

Bei der Werkzeugeinstellung, wie in Abbildung 3 dargestellt, wird die Schablone auf die Stirnseite des Werkstücks gesetzt. Das Werkzeug wird dann an die innere Ecke der Schablone gefahren. Anschließend wird der Wert L für den Werkzeugversatz in der Z-Achse in das System eingegeben. Diese Methode der Werkzeugeinstellung ist sehr genau und eignet sich für die präzise Werkzeugeinstellung.

Reparatur von Einzel- oder Kleinseriengewinden

Wenn das Gewindeteil nach dem Drehen entlastet wird und sich herausstellt, dass die Gewindetiefe unzureichend ist, muss es zur Reparatur erneut eingespannt werden. Diese Situation ist ziemlich lästig. Das erste Problem, das es zu lösen gilt, ist das Problem des Rundlaufs nach dem Wiederzusammenbau des Teils.

Eine offene Hülse kann angefertigt werden, um den Fehler des Rundlaufs zu beseitigen; diese Methode dürfte den meisten bekannt sein, so dass ich nicht weiter darauf eingehen werde. Das verbleibende Problem besteht darin, sicherzustellen, dass das Werkzeug während des Schneidens der ursprünglichen Spiralnut folgt, um Gewindeverluste zu vermeiden.

Dieses Problem ist auf normalen Drehmaschinen leicht zu lösen, aber auf CNC-Drehmaschinen ist es schwieriger. Die Methode, die viele Leute verwenden, ist in Abbildung 4 dargestellt.

Achten Sie nach dem Einstellen des Werkzeugs darauf, dass es das Werkstück nicht berührt, und führen Sie das unbearbeitete Gewindeprogramm mit langsamer Geschwindigkeit aus.

Messen Sie den Abstand L von der Werkzeugspitze zur Spiralnut und ändern Sie dann im Reparaturprogramm die Startposition des Gewindeschneidens. Verschieben Sie sie vom ursprünglichen Punkt A um den Abstand L zum Punkt B. Wiederholen Sie den obigen Vorgang und passen Sie den Abstand L an. Setzen Sie diesen Vorgang fort, bis die Werkzeugspitze in die Gewinderille schneidet.

Diese Methode erfordert ständige Anpassungen des Abstands L und ist zeitaufwändig. Tatsächlich können wir das ursprüngliche Programm leicht abändern, um dieses Problem zu lösen. Ändern Sie einfach die Gewindelänge im Programm auf etwa 2 mm.

Nachdem das Werkstück eingespannt und das Werkzeug eingestellt ist, rufen Sie das Programm auf. Drehen Sie ein sehr flaches Gewinde und suchen Sie die Anfangsposition des Gewindes auf der Stirnseite, wie in Abbildung 5 gezeigt.

Angenommen, die Startposition des neu gedrehten Gewindes liegt bei Punkt 2, und das ursprüngliche Gewinde beginnt bei Punkt 1. Zeichnen Sie eine Linie AB an Punkt 2 auf dem Futter und lösen Sie dann die Spannbacken. Drehen Sie das Werkstück von Punkt 1 nach Punkt 2 entlang der Markierungslinie AB. Wenn sich das Werkstück während der Drehung axial verschiebt, muss das Gewindewerkzeug in z-Richtung neu eingestellt werden.

Spannen Sie das Werkstück ein und ändern Sie die Gewindelänge im Programm wieder auf den ursprünglichen Wert. Führen Sie das Programm einmal aus, um einen Probeschnitt durchzuführen und auf Fehler zu prüfen. Passen Sie die Startposition des Gewindeschneidens entsprechend dem Fehler an.

Das von Punkt 2 geschnittene Gewinde ist sehr kurz und kann durch Anfasen entfernt werden. Diese Reparaturmethode ist schneller und genauer als die vorherige, wobei der wichtigste Schritt das genaue Drehen des Teils von Punkt 1 nach Punkt 2 ist.

Wenn eine kleine Charge von Gewindeteilen repariert werden muss, können wir das ursprüngliche Programm verwenden, um ein neues Gewinde zu erstellen, die Anfangsposition des Gewindes zu finden, eine Linie auf dem Futter als Markierung zu zeichnen und die obige Methode zur Reparatur zu verwenden.

Reparatur von Großseriengewinden

Wenn eine große Menge von Gewindeteilen repariert werden muss, ist eine schnelle, bequeme und genaue Methode erforderlich. Ich habe eine Methode aus der Praxis zur Diskussion gestellt.

Als Gründer von MachineMFG habe ich mehr als ein Jahrzehnt meiner Karriere der metallverarbeitenden Industrie gewidmet. Meine umfangreiche Erfahrung hat es mir ermöglicht, ein Experte auf den Gebieten der Blechverarbeitung, der maschinellen Bearbeitung, des Maschinenbaus und der Werkzeugmaschinen für Metalle zu werden. Ich denke, lese und schreibe ständig über diese Themen und bin stets bestrebt, in meinem Bereich an vorderster Front zu bleiben. Lassen Sie mein Wissen und meine Erfahrung zu einem Gewinn für Ihr Unternehmen werden.