Haben Sie sich schon einmal gefragt, wie komplexe Formen wie Kegel und Zylinder aus flachen Blechen hergestellt werden? Dieser Artikel befasst sich mit dem faszinierenden Prozess des Walzbiegens und zeigt die Schritte und Methoden auf, mit denen einfache Materialien in komplizierte Formen verwandelt werden. Machen Sie sich bereit, die Geheimnisse hinter dieser wichtigen Technik zu lüften und Ihr Verständnis für die mechanische Fertigung zu verbessern.

Zylindrische und konische Werkstücke werden durch einen Rotationsprozess geformt, bei dem ihre Erzeugende - die Linie, die das Profil der Form definiert - um 360 Grad um die Rotationsachse in einer einzigen Ebene gedreht wird. Dieses Grundprinzip liegt dem Kegelwalzverfahren zugrunde.

Bei zylindrischen Werkstücken ist die Mantellinie parallel zur Rotationsachse ausgerichtet, was zu einem gleichmäßigen Durchmesser über die gesamte Länge führt. Im Gegensatz dazu weisen konische Werkstücke eine Erzeugende auf, die in einem bestimmten Winkel zur Rotationsachse geneigt ist, wodurch ein konisches Profil mit unterschiedlichen Durchmessern entlang der Länge entsteht.

Die Formgebung von zylindrischen und konischen Werkstücken beruht auf dem Prinzip des Dreipunktbiegens. Bei dieser Methode wird die Kraft an drei verschiedenen Punkten des Werkstücks aufgebracht: zwei Stützpunkte und ein Biegepunkt. Beim Kegelwalzen werden diese Punkte in der Regel durch drei Walzen repräsentiert - zwei konische Stützwalzen und eine Druckwalze -, die zusammenarbeiten, um das Material zu formen.

Während sich das Werkstück zwischen diesen Walzen dreht, übt die Druckwalze eine kontrollierte Kraft aus, die eine örtlich begrenzte plastische Verformung bewirkt. Durch diese Verformung in Verbindung mit der Drehbewegung wird das Material allmählich in die gewünschte zylindrische oder konische Form gebracht. Der Winkel und die Positionierung der Rollen, insbesondere bei konischen Formen, sind entscheidend für das Erreichen der gewünschten Konizität und Maßgenauigkeit.

Das Walzverfahren besteht aus drei Schritten:

1. Schritt:

Um den Walzenbiegevorgang zu beginnen, führen Sie das Werkstück in die Arbeitswalze der Walzenbiegemaschine ein. Die Walzenbiegemaschine besteht aus drei Walzen für eine Drei-Walzen-Biegemaschine oder vier Walzen für eine Vier-Walzen-Biegemaschine.

Bei einer Dreiwalzen-Biegemaschine befindet sich eine Walze oberhalb des Werkstücks und wird als Oberwalze bezeichnet, während zwei Walzen unterhalb des Werkstücks als Unterwalzen bezeichnet werden.

In einer Vierwalzen-Biegemaschine befinden sich drei Walzen unter dem Werkstück, eine davon in der gleichen vertikalen Ebene wie die obere Walze, die so genannte mittlere untere Walze, und die beiden anderen auf beiden Seiten der oberen Walze, die so genannten Seitenwalzen.

Die obere Rolle des Walzenbiegen Maschine kann das Werkstück mit zwei beliebigen Walzen der Seitenwalze und den mittleren und unteren Walzen biegen. Dieser Artikel behandelt nur die symmetrische Anordnung von zwei unteren Walzen oder Seitenwalzen und oberen Walzen.

2. Schritt:

Der zweite Schritt der Rolle Biegeverfahren ist der Vorschub der Arbeitswalze in einer Dreipunkt-Biegebewegung. In einigen Fällen wird die obere Walze zum Herunterdrücken des Vorschubs verwendet, während die untere oder Seitenwalze bewegt sich nach oben.

Zur Beschreibung des Prinzips der Relativbewegung werden das Werkstück und die untere oder seitliche Walze als feststehend betrachtet, und die obere Walze wird nach unten gedrückt. Beim Walzen eines zylindrischen Werkstücks ist die obere Walze parallel zur unteren Walze, während sie nach unten drückt. Beim Walzen eines konischen Werkstücks ist die obere Walze während des Pressvorgangs gegenüber der unteren Walze geneigt.

Mit zunehmender Verkleinerung wird die Krümmung der Generatrix und ihrer Umgebung größer.

3. Schritt:

Im dritten Schritt des Walzbiegeverfahrens wird das Werkstück durch die Drehbewegung der Arbeitswalze gedreht. Währenddessen wird die Reduktion der oberen Walze konstant gehalten, was dazu führt, dass jede Erzeugende des Werkstücks die gleiche Krümmung oder Krümmungsverteilung aufweist und zu einem Kreiszylinder oder konischen Zylinder wird.

Es gibt viele Methoden, den Kegel mit dem Blechwalzmaschinedie jeweils für unterschiedliche Werkstücke geeignet sind und ihre eigenen Eigenschaften haben. Unabhängig von der verwendeten Methode muss sichergestellt werden, dass die Erzeugende des Werkstücks während des Walzvorgangs mit der oberen Walze übereinstimmt.

Der konische Zylinder ist ein fächerförmiges Stahlblech, das in der Blechbiegemaschine der zylindrischen Arbeitswalze gewalzt wird. Es ist wichtig, dass die Mantellinie des Werkstücks mit der der oberen Walze während des Walzens übereinstimmt.

Die Bewegung des fächerförmigen Stahlplatte zwischen den Arbeitswalzen kann als eine kombinierte Bewegung der gleichmäßigen Bewegung jedes Punktes auf der Werkstück-Generatrix in der Richtung senkrecht zur Achse der Arbeitswalze (die Drehbewegung der Hauptübertragungsvorrichtung der zylindrischen Arbeitswalze kann diese Bewegung erreichen) und der Drehung des Werkstücks um eine vertikale Linie, die durch einen bestimmten Punkt auf der Generatrix verläuft, betrachtet werden.

Damit der große Kopf schneller oder der kleine Kopf langsamer läuft, wird ein zusätzliches Moment auf die fächerförmige Stahlplatte ausgeübt, um die Reibung zwischen dem Werkstück und der Arbeitswalze zu überwinden. Dies ist der Schlüssel zum Rollen des Kegels.

Die Drehbewegung des Werkstücks um die Senkrechte, die durch diesen Punkt auf seiner eigenen Mantellinie verläuft, erfordert das kleinste Moment.

Je nachdem, ob beim Walzen eine Druckrolle (Block) verwendet wird, kann man zwischen der Methode mit Druckrollen und der Methode ohne Druckrollen unterscheiden.

Es gibt die folgenden Arten von Nicht-Schubrollenverfahren:

1) Methode der Teilungsmarkierung:

Um diese Methode auszuführen, zeichnen Sie mehrere Generatrizen auf die Fächerfläche des Werkstücks. Richten Sie dann jede Mantellinie des Werkstücks an der Mantellinie der oberen Walze aus und rollen Sie das Werkstück auf beiden Seiten jeder Mantellinie mithilfe der Mantellinienteilung.

Obwohl diese Methode einfach ist, handelt es sich um eine ungefähre und diskontinuierliche Methode mit geringer Effizienz.

Die Drehung der fächerförmigen Stahlplatte um die Lotlinie, die durch einen bestimmten Punkt auf ihrer Mantellinie verläuft, wird durch manuelles Ausrichten der Mantellinie erreicht.

2) Kegelrollenmethode:

Das Kegelrollenverfahren wird für Werkstücke mit drei Kegelrollen verwendet. Der Kegel der Kegelrolle wird durch das Werkstück bestimmt, und es gibt kein Gleiten zwischen dem Werkstück und der Rollenoberfläche.

Es gibt aktive Walzen mit kegelförmigen Walzen (in der Regel Oberwalzen) und passive Walzen mit segmentierten Hülsen. Das Werkstück, der Rollenmantel und der Rollenkern gleiten gegeneinander. Mit zunehmender Anzahl der Walzen nimmt das Gleiten zwischen dem Werkstück und dem Mantel ab.

Die Bewegung eines fächerförmigen Stahlblechs erfolgt direkt durch eine Kegelrolle. Die Kegelwalzenmethode ist die effizienteste und kostengünstigste Methode, die sich für die Einzel- und Massenproduktion eignet.

3) Spannwalzenverfahren:

Im Allgemeinen wird die Klemmwalzenmethode bei einer Biegemaschine mit vier Walzen verwendet. Bei dieser Methode wird die untere Walze gekippt, das große Ende des Werkstücks mit der oberen und unteren Walze geklemmt und der Kippbetrag und die Klemmkraft der unteren Walze an die verschiedenen Werkstücke angepasst.

Die Drehbewegung einer fächerförmigen Stahlplatte um eine vertikale Linie, die durch einen bestimmten Punkt auf ihrer Mantellinie verläuft, wird durch die Reibung zwischen der Klemmrolle und der Oberfläche des Werkstücks erreicht. Diese Methode ist zwar einfach, erfordert aber Erfahrung und wird bei großen Kegeln oder dicken Werkstücken oft in Kombination mit der Druckrolle eingesetzt.

Die Methode ohne Druckwalze hat den Vorteil, dass die Blechkante des Werkstücks nicht mit der Druckwalze in Berührung kommt und dass die schräge Kante zuerst hergestellt und dann gewalzt werden kann. Die Integrität der schrägen Kante beeinflusst die Schweißqualität. Die Druckrollenmethode kann die Schrägkante des Werkstücks beschädigen, insbesondere bei Werkstücken mit größeren oder dickeren Koniken.

Die Herstellung einer schrägen Kante an einem runden Werkstück nach dem Walzen ist jedoch sehr schwierig. Um zuerst die schräge Kante zu erzeugen und dann den Konus zu walzen, wurde die folgende Wickelvorrichtung auf einer Dreiwalzen-Blechbiegemaschine mit einer aktiven Walze 70 × 3500 als obere Walze von Zylinder und Konus konstruiert.

Für die obere Rolle des Windkraftturms wird eine dreiteilige Konushülse konstruiert, die sich an der Konizität des Turms orientiert. Die Kegelhülse ist mit der oberen Rolle durch eine Passfeder fest verbunden. Die Konushülse hat eine durchschnittliche Dicke von 35 mm und ist abgeschreckt und vergütet. Sie ist dynamisch auf die obere Walze abgestimmt.

Die Oberflächen der beiden unteren Walzen sind abgeschreckt, und in den Zwischenraum zwischen den beiden unteren Walzen kann eine kleine, von einem Ölzylinder angetriebene Klemmwalze eingesetzt werden. Die Klemmrolle sollte das Werkstück und die obere Walze einspannen, um zu verhindern, dass das Werkstück mit der oberen Walze gleitet. Das eigentliche Walzergebnis ist ein 26 mm dickes Q345 Werkstücks. Aufgrund der geringen Verjüngung des Werkstücks kann eine bessere Wirkung ohne Klemmrolle erzielt werden. Wenn die obere Walze ebenfalls gehärtet ist, lässt sich die Kegelhülse leichter aus- und einbauen. Dies ist eine Kombination aus der Kegelrollenmethode und der Klemmrollenmethode.

Da die untere Rolle eine zylindrische Rolle ist und die obere Rolle mit einer Rollenhülse bedeckt ist, ist die Struktur einfach und die Kosten sind niedrig. Es gibt verschiedene Arten von Axialrollenverfahren:

1) Eine Druckrolle wird auf die obere Rolle auf der Kippseite gesetzt:

Die Druckrolle wird im Übergangsbereich zwischen dem oberen Walzenkörper und dem oberen Walzenkipplager durch Axial- und Radiallager eingebaut.

Ein Teil der Druckrolle wird in den Kipprahmen eingesetzt, um zu verhindern, dass sich die Druckrolle mit der oberen Rolle dreht.

Die Druckrolle ist im Allgemeinen in Kontakt mit der kleinen Endplattenkante des Werkstücks, und die Drehbewegung der fächerförmigen Stahlplatte um die Lotlinie, die durch einen bestimmten Punkt auf ihrer eigenen Mantellinie verläuft, wird durch die Reibungskraft zwischen der Druckrolle und der Werkstückplattenkante realisiert.

Diese Methode eignet sich für Werkstücke mit einer geringeren Blechdicke, einem größeren Kegel und einer kleineren Druckrolle am Kopf.

2) An der unteren Rolle auf der Kippseite ist eine Druckrolle angebracht:

Die Druckrolle ist auf die beiden unteren Rollenlagerblöcke auf der Kippseite aufgesetzt und direkt mit dem oberen Teil des unteren Rollenlagersitzes fest verbunden.

Das Arbeitsprinzip ist dasselbe wie bei der ersten Methode, die für Werkstücke mit größerem Kegel und kleinerem Rollenkopf geeignet ist, und die Blechstärke ist größer als bei der ersten Methode.

3) Eine Druckrolle ist am Rahmen auf der umgedrehten Seite angeordnet:

Die Druckrolle wird mit Bolzen am Rahmen auf der umgedrehten Seite der Vierwalzen-Biegemaschine befestigt, und die obere Ebene der Druckrolle liegt etwas höher als die untere Mantellinie der oberen Rolle.

4) Auf dem Umlenkrahmen ist eine Druckrolle angeordnet:

Die Druckrollen sind auf beiden Seiten der oberen Walze und am Umlenkrahmen angebracht, wobei kurze Gleitkeile zwischen dem Umlenkrahmen und dem Maschinenrahmen angebracht sind.

5) Eine Druckrolle wird auf das Maschinenbett gesetzt:

Der Druckrollenrahmen wird mit einem Bolzen auf dem Bett installiert, und die Druckrolle wird auf beiden Seiten der Rolle installiert.

Der Druckrollenrahmen kann sich um die Bolzenwelle drehen, und die Druckrolle kann innerhalb des Druckrollenrahmens angehoben und abgesenkt werden.

6) Auf der Getriebeseite des Rahmens ist eine Druckrolle angeordnet:

Auf der Getriebeseite ist auf beiden Seiten der oberen Walze am Rahmen eine große Montagefläche angeordnet.

Der Hobel verfügt über optionale Innengewinde, Trapeznuten, Bolzenwellen, Passfedern usw. zur Befestigung der Druckrollenvorrichtung, so dass die relative Position und Richtung der Getriebevorrichtung zur Arbeitswalze je nach Bedarf geändert werden kann.

Sie sind alle an der unteren Seite des Rahmens angebracht. Im Allgemeinen stört das Werkstück nicht, und die Druckrolle befindet sich nahe an der Oberfläche der Arbeitswalze.

Mit dieser Methode können Werkstücke mit einem größeren Kegel und einer kleineren Kopfdruckrolle gewalzt werden.

Bei den Methoden 2, 4, 5 und 6 werden jeweils zwei Druckrollen verwendet, die sich auf beiden Seiten der oberen Walze befinden.

Während des Betriebs liegt die Platte an den beiden Druckrollen an, wobei die einlaufseitige Druckrolle ein Drehmoment auf das Werkstück ausübt und die auslaufseitige Druckrolle das Werkstück führt.

Unter der Kraft der Andruckrollen weicht das Werkstück von seiner ursprünglichen Position ab.

Die meiste Zeit kommt das Werkstück nur mit einem Zahnrad in Berührung.

Die Druckrolle auf der Zuführseite übt ein Drehmoment auf das Werkstück aus, während die Druckrolle auf der Abführseite das Werkstück führt. Wenn sich das Werkstück zu weit um die Mittellinie dreht, wird es von der Druckrolle auf der Ausgabeseite zurückgehalten.

Die beiden Druckrollen arbeiten zusammen, um das Drehmoment zu führen und aufzubringen.

Die Führungswirkung von zwei Druckrollen ist besser als die von einer, und das von zwei Druckrollen auf das Werkstück ausgeübte Drehmoment ist größer als das von einer. Allerdings befinden sich die beiden Druckrollen auf beiden Seiten der oberen Walze.

Wenn die Druckrolle des kleinen Kopfes des Werkstücks klein ist, ist es nicht einfach, das Werkstück zu blockieren. Wenn zwei Druckrollen verwendet werden, wird das Werkstück besser geführt und kann sich entlang seiner eigenen Achse auf und ab bewegen. Dies führt zu einer geringeren Abnutzung des Plattenrandes und einer längeren Lebensdauer der Oberfläche des Stützrades.

Wenn zwei Druckrollen verwendet werden, erzeugt der Kontakt zwischen dem Werkstück und dem Zahnrad eine direktere und effizientere Radialkraft, anstatt sich auf die Reibung zu verlassen, so dass der Reibungskoeffizient nicht berücksichtigt werden muss.

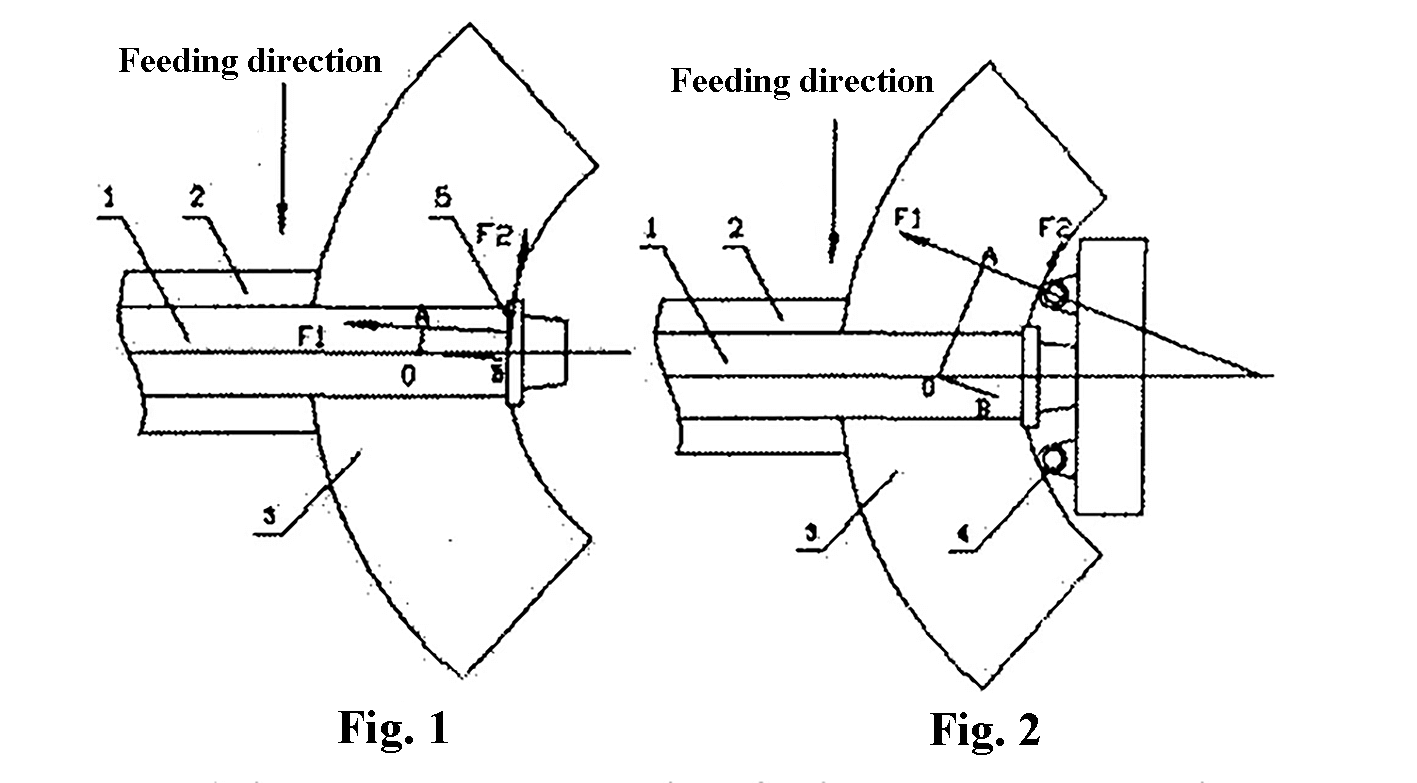

Je weiter die Druckrolle von der Oberwalze entfernt ist, desto länger ist der Kraftarm, was zu einem größeren einwirkenden Drehmoment führt. Dies ist in Abb. 1 und Abb. 2 dargestellt. Die Dicke des gewalzten Kegelrohrs erfordert auch eine größere Druckrolle für das kleine Ende des Werkstücks.

Bei Verfahren 6 sind an beiden Enden der Druckrolle Lagerböcke angebracht, so dass es sich um einen einfach gestützten Träger mit großer Tragfähigkeit handelt. Im Gegensatz dazu ist bei Methode 5 das Stützrad ein freitragender Träger mit einer relativ geringen Tragfähigkeit.

Bei Methode 5 befindet sich die Druckrolle auf dem Drehbankbett, und es ist weniger wahrscheinlich, dass sich das Werkstück und der Rahmen gegenseitig behindern.

Wir haben Methode 6 auf einer 55 × 3200 Dreiwalzen-Biegemaschine angewandt, um ein Werkstück mit einem halben Kegelwinkel von 30 Grad zu walzen.

Um Interferenzen zwischen dem Werkstück und dem breiten Rahmen zu vermeiden, wurde ein 1 m hoher Bügel mit einem großen unteren und einem kleinen oberen Teil zwischen der Druckrolle und der Montageebene des Rahmens angebracht, und das Anschlagrad wurde in axialer Richtung in die Oberfläche der Arbeitsrolle eingesetzt.

Wenn das Werkstück flach ist und die Druckrolle es nicht erreichen kann, kann das Problem manchmal dadurch gelöst werden, dass das Werkstück zuerst gebogen oder die Druckrolle nach unten bewegt wird.

Der Nachteil der Druckrollenmethode ist die Beschädigung der Plattenkante an einem Ende des Werkstücks.

Die Druckrolle kann sich um ihre eigene Achse drehen und sich entlang ihrer eigenen Achse auf und ab bewegen, und ihre Oberfläche ist gehärtet, um die Beschädigung der Plattenkante zu verringern.

Eine Vergrößerung des Abstands zwischen der Druckrolle und der Oberwalze kann nicht nur die Kraft zwischen der Druckrolle und dem Werkstück verringern, sondern auch die Kraft auf das dicke Werkstück erhöhen, was ein Vorbiegen des längeren Plattenendes erfordert, wenn möglich.

Reibung und Reibungskoeffizient sind sehr wichtige Faktoren beim Walzen eines Kegels.

Bei der Methode ohne Druckwalze kann ein besserer Effekt ohne Klemmwalze erzielt werden, was auf den unterschiedlichen Reibungskoeffizienten zwischen Ober- und Unterwalze zurückzuführen sein kann.

Beim Walzen eines 40-50 mm dicken hochfesten Stahlkegelrohrs für ein Großprojekt auf einer 100 × 4000 Dreiwalzenanlage WalzmaschineIn der Folge wurden alle Schrauben für die Zahnradbefestigung am Rahmen auf der Antriebsseite abgeschnitten, und das Projekt kam zum Stillstand.

Nach unserer Feldanalyse und Erfahrung kann dies auf Resonanz zurückzuführen sein.

Es wird empfohlen, ein wenig Schmieröl zwischen das Werkstück und die passive Rolle zu geben, um den Reibungskoeffizienten und die Vibrationsfrequenz zu verändern.

Dies löst nicht nur das Problem, sondern ermöglicht auch das Walzen von dickeren Werkstücken, da die Schmieröl reduziert auch die Drehbelastung des Werkstücks um die Lotlinie, die durch einen Punkt auf seiner Mantellinie verläuft.

Es ist zu beachten, dass das Schmieröl auf dem Werkstück nach dem Wickeln entfernt werden sollte, um eine Beeinträchtigung der Schweißqualität zu vermeiden.

Der Kraftbedarf für unterschiedliche Werkstücke bei verschiedenen Kegelwalzverfahren hängt sowohl von empirischen Erkenntnissen als auch von theoretischen Berechnungen ab. Eine genaue Krafteinschätzung ist entscheidend für die Prozessoptimierung und die Sicherheit der Anlagen.

Aus der vorangegangenen Analyse geht hervor, dass bei einigen Verfahren nur eine Druckrolle das Drehmoment auf das Werkstück überträgt. Diese ungleichmäßige Lastverteilung zwischen den Druckrollen kann zu Spannungskonzentrationen und potenziellen Geräteausfällen führen.

Eine Fallstudie veranschaulicht diesen Punkt: Eine 70 × 3000 mm große Blechwalzmaschine wurde zum Walzen von 60 × 2000 mm großen Hochofenmantelkonen nach Methode 6 verwendet. Während des Walzvorgangs versagten die Verbindungsbolzen zwischen dem oberen und unteren Teil des getriebeseitigen Rahmens aufgrund unzureichender Festigkeit. Nachdem die Konstruktion der Rahmenverbindung verbessert wurde, konnte der Walzvorgang erfolgreich abgeschlossen werden. Dieser Vorfall unterstreicht die Bedeutung einer genauen Krafteinschätzung und einer robusten Konstruktion der Ausrüstung.

Bei Methode 1 stützt sich die Druckrolle in erster Linie auf die Reibung zwischen der Rolle und dem Werkstück, um Kraft zu übertragen. Die Normalkraft auf die Druckrolle ist in der Regel um ein Vielfaches größer als die Reibungskraft, wodurch das Werkstück beim Walzen beschädigt werden kann. Dieses Risiko ist bei dünnen oder weichen Werkstoffen besonders groß.

Bei der Auswahl eines Kegelwalzverfahrens sind folgende Faktoren zu berücksichtigen:

Zur Optimierung des Kegelwalzverfahrens:

Durch die sorgfältige Bewertung dieser Faktoren und den Einsatz fortschrittlicher technischer Verfahren können Hersteller das am besten geeignete Kegelwalzverfahren auswählen, um Produktqualität, Prozesseffizienz und Langlebigkeit der Anlagen zu gewährleisten.