Haben Sie sich jemals gefragt, wie Sicherheitsventile Industrieanlagen vor katastrophalen Ausfällen schützen? Sicherheitsventile sind wichtig, um Explosionen zu verhindern, indem sie Überdruck aus Kesseln und Druckbehältern ablassen. Dieser Artikel befasst sich mit den Arten, Merkmalen und Auswahlkriterien von Sicherheitsventilen und gibt wichtige Tipps für den richtigen Einbau. Nach der Lektüre wissen Sie, wie Sie diese wichtigen Komponenten auswählen und warten müssen, um die Betriebssicherheit und die Einhaltung der Industrienormen zu gewährleisten.

Ein Sicherheitsventil ist eine kritische Sicherheitskomponente für Kessel, Druckbehälter und andere Druckgeräte, da es Explosionsereignisse infolge von Überdruck in Produktionsanlagen wirksam verhindert.

Daher spielen Sicherheitsventile in Chemieanlagen eine entscheidende Rolle.

Um ein umfassendes Verständnis von Sicherheitsventilen zu erlangen, ist es wichtig, ihre Klassifizierung, Eigenschaften, Auswahlkriterien und Installationsanforderungen zu untersuchen.

Sicherheitsventile lassen sich aufgrund ihres Aufbaus und ihres Belastungsmechanismus in drei Typen einteilen: schwere Hammerhebelventile, Federartund Impulsart.

Von diesen drei Arten ist das federbelastete Sicherheitsventil die am häufigsten verwendete.

1. Sicherheitsventil mit schwerem Schlaghebel

Das schwere Hammerhebel-Sicherheitsventil arbeitet mit einem schweren Hammer und einem Hebel, um die Kraft auf den Ventilteller auszugleichen.

Durch Ausnutzung des Hebelprinzips kann eine kleinere Masse eine größere Kraft erzeugen, indem die Länge des Hebels vergrößert wird, und der Öffnungsdruck des Sicherheitsventils kann durch Veränderung der Position oder der Masse des Gewichts angepasst werden.

Vorteile:

Das schwere Hammerhebel-Sicherheitsventil hat einen einfachen Aufbau und lässt sich leicht und präzise einstellen. Die Last nimmt nicht wesentlich zu, wenn der Ventilteller ansteigt.

Es ist für Hochtemperaturanwendungen geeignet und wurde in der Vergangenheit häufig verwendet, insbesondere in Kesseln und Druckbehältern, die hohe Temperaturen erfordern.

Benachteiligungen:

Das schwere Hammerhebel-Sicherheitsventil hat jedoch eine sperrige Struktur, und der Belastungsmechanismus ist anfällig für Vibrationen und Lecks.

Außerdem hat er einen geringen Rückstelldruck, so dass es schwierig ist, ihn nach dem Öffnen dicht zu verschließen.

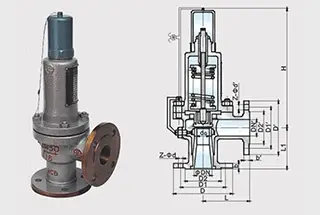

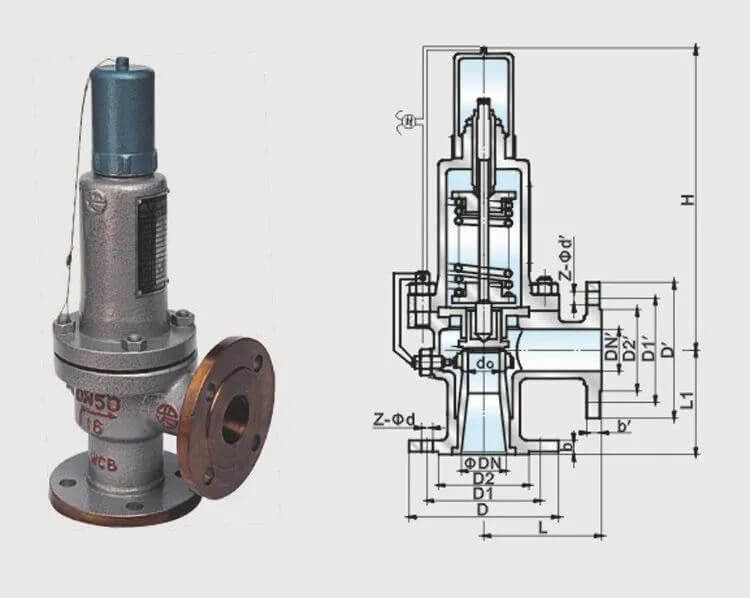

2. Feder-Sicherheitsventil

Das federbelastete Sicherheitsventil nutzt die Kraft einer Druckfeder, um die Kraft auf den Ventilteller auszugleichen.

Die Kompression der Feder kann durch Drehen der Einstellmutter eingestellt werden, so dass der Öffnungsdruck (Einstelldruck) des Sicherheitsventils nach Bedarf verändert werden kann.

Vorteile:

Das federbelastete Sicherheitsventil hat eine leichte und kompakte Bauweise, ist hochsensibel, kann in jeder Lage eingebaut werden und ist vibrationsbeständig. Es ist ideal für den Einsatz an mobilen Druckbehältern.

Benachteiligungen:

Die Belastung des Sicherheitsventils ändert sich jedoch, wenn sich das Ventil öffnet, d. h., wenn sich der Ventilteller hebt, nimmt die Kompression der Feder zu, und die Kraft auf den Ventilteller nimmt ebenfalls zu. Dies kann sich auf das schnelle Öffnen des Sicherheitsventils auswirken.

Darüber hinaus kann eine längere Einwirkung hoher Temperaturen die Elastizität der Feder verringern, so dass bei der Verwendung in Behältern mit hohen Temperaturen eine Wärmeisolierung oder Wärmeableitung in Betracht gezogen werden muss. Dies macht die Struktur komplexer.

3. Impulssicherheitsventil

Das impulsgesteuerte Sicherheitsventil besteht aus einem Hauptventil und einem Hilfsventil und funktioniert, indem es die Impulswirkung des Hilfsventils zur Steuerung des Hauptventils nutzt.

Seine Struktur ist komplex, und er eignet sich in der Regel nur für Kessel und Druckbehälter, die eine große Sicherheitsabgabekapazität erfordern.

Auf der Grundlage der Art und Weise, wie das Medium austritt, können Sicherheitsventile in drei Typen eingeteilt werden: vollständig geschlossen, halbgeschlossen und offen.

1. Vollständig geschlossenes Sicherheitsventil

Das vollständig geschlossene Sicherheitsventil leitet das gesamte Gas durch das Abgasrohr ab und verhindert so, dass während des Betriebs ein Medium nach außen dringt.

Diese Art von Sicherheitsventil wird vor allem in Behältern verwendet, die giftige und brennbare Gase enthalten.

2. Halbgeschlossenes Sicherheitsventil

Bei einem halbgeschlossenen Sicherheitsventil strömt ein Teil des ausgestoßenen Gases durch das Auspuffrohr, während der restliche Teil durch den Spalt zwischen Ventildeckel und Ventilschaft entweicht.

Diese Art von Sicherheitsventil wird meist in Behältern verwendet, die Gase enthalten, die die Umwelt nicht schädigen.

3. Sicherheitsventil öffnen

Das offene Sicherheitsventil verfügt über einen offenen Ventildeckel, der den Federraum mit der Atmosphäre verbindet und so die Absenkung der Federtemperatur erleichtert.

Diese Art von Sicherheitsventil wird hauptsächlich in Behältern eingesetzt, die Dampf als Medium oder Hochtemperaturgase enthalten, die die Atmosphäre nicht schädigen.

Das Sicherheitsventil wird in erster Linie nach dem Verhältnis zwischen der maximalen Öffnungshöhe des Ventiltellers und dem Durchflussdurchmesser des Sicherheitsventils in mikrooffene Sicherheitsventile und volloffene Sicherheitsventile unterteilt.

1. Mikro-Hub-Sicherheitsventil

Die Öffnungshöhe eines Sicherheitsventils mit Mikroöffnung beträgt weniger als 1/4 des Kanaldurchmessers, normalerweise 1/40 bis 1/20 des Kanaldurchmessers.

Diese Art von Sicherheitsventil arbeitet proportional und wird hauptsächlich in Flüssigkeitsanwendungen und manchmal in Gasanwendungen mit geringem Durchfluss eingesetzt.

2. Vollhub-Sicherheitsventil

Die Öffnungshöhe eines vollständig geöffneten Sicherheitsventils ist gleich oder größer als 1/4 des Durchflusskanaldurchmessers.

Die Austrittsfläche eines vollständig geöffneten Sicherheitsventils entspricht der Mindestquerschnittsfläche der Ventilsitzkehle.

Diese Art von Sicherheitsventil arbeitet in zwei Stufen und erfordert einen Hebemechanismus zum vollständigen Öffnen. Es wird vor allem in Anwendungen mit gasförmigen Medien eingesetzt.

Das Sicherheitsventil kann auch in direkt wirkende Sicherheitsventile und indirekt wirkende Sicherheitsventile auf der Grundlage des Wirkprinzips unterteilt werden.

1. Direktwirkendes Sicherheitsventil

Das direktwirkende Sicherheitsventil arbeitet durch die direkte Wirkung des Arbeitsmediums, d.h. der Druck des Arbeitsmediums öffnet das Ventil durch Überwindung der mechanischen Belastung, die der Belastungsmechanismus auf den Ventilteller ausübt.

Diese Art von Sicherheitsventil hat eine einfache Struktur und arbeitet schnell und zuverlässig. Aufgrund seiner begrenzten Struktur eignet es sich jedoch nicht für Anwendungen mit hohem Druck und großem Durchmesser.

2. Nicht direkt wirkendes Sicherheitsventil

Die direkt wirkenden Sicherheitsventile lassen sich in zwei Typen unterteilen: pilotgesteuerte Sicherheitsventile und Sicherheitsventile mit Hilfsenergie.

Bestimmung der verschiedenen Parameter des Sicherheitsventils:

Wählen Sie den Nenndruck auf der Grundlage des Ventilmaterials, der Betriebstemperatur und des maximalen Betriebsdrucks.

Die Höhe des Arbeitsdrucks sollte auf der Grundlage des Auslegungsdrucks und der Auslegungstemperatur des Druckbehälters gewählt werden.

Es ist wichtig zu wissen, dass der Arbeitsdruck des Sicherheitsventils eine andere Bedeutung hat als der Arbeitsdruck der Feder.

Der Arbeitsdruck des Sicherheitsventils bezieht sich auf den statischen Druck vor dem Ventil im Normalbetrieb, der dem Arbeitsdruck des geschützten Systems oder Geräts entspricht.

Im Gegensatz dazu bezieht sich das Arbeitsdruckniveau der Feder auf den zulässigen Druckbereich der Feder.

Innerhalb dieses Bereichs kann der Öffnungsdruck (d. h. der Einstelldruck) des Sicherheitsventils durch Veränderung der Vorspannung der Feder eingestellt werden.

Sicherheitsventile mit demselben Nenndruck können je nach den Anforderungen an die Federauslegung unterschiedliche Betriebsdrücke aufweisen.

Bei der Auswahl eines Sicherheitsventils ist es wichtig, die Höhe des Arbeitsdrucks auf der Grundlage des erforderlichen Öffnungsdrucks zu bestimmen.

Der Auslassdruck eines Sicherheitsventils beträgt in der Regel das 1,1-fache des Einstelldrucks (Öffnungsdruck), während der Auslassdruck eines Dampfkessel-Sicherheitsventils das 1,03-fache des Einstelldrucks beträgt.

Die Abblaseleistung des Sicherheitsventils sollte auf der Grundlage der erforderlichen Abblaseleistung bestimmt werden, und die Abblaseleistung des Sicherheitsventils sollte gleich oder größer als die erforderliche Abblaseleistung sein.

Die erforderliche Entleerung des geschützten Systems bezieht sich auf die Menge, die abgeführt werden muss, um einen Überdruck im Falle eines anormalen Überdrucks im System zu verhindern.

Dieser Wert wird durch die Arbeitsbedingungen, die Kapazität und den möglichen Überdruck des Systems oder der Ausrüstung bestimmt.

Der Werkstoff des Sicherheitsventils sollte die Betriebstemperatur und den Druck des Mediums, die Eigenschaften des Mediums sowie die Machbarkeit und Wirtschaftlichkeit des Werkstoffs berücksichtigen.

Bestimmung der besonderen Struktur von Sicherheitsventilen

① Bei Dampf mit einem Öffnungsdruck von mehr als 3 Mpa oder Gas mit einer Mediumstemperatur von mehr als 320 ℃ sollte ein Sicherheitsventil mit einem Heizkörper (Lamelle) gewählt werden.

② Bei einem Sicherheitsventil, das zusätzlichem Gegendruck ausgesetzt ist, und wenn die Änderung des Gegendrucks 10% des Ansprechdrucks überschreitet, sollte ein Faltenbalg-Sicherheitsventil gewählt werden. Bei einem Sicherheitsventil, das mit einem korrosiven Medium arbeitet, sollte außerdem ein Faltenbalg-Sicherheitsventil gewählt werden, um die Korrosion der Feder und des Führungsmechanismus durch das Medium zu verhindern.

③ Für entzündliche, hochgiftige oder extrem gefährliche Medien muss ein geschlossenes Sicherheitsventil verwendet werden. Wenn ein Sicherheitsventil mit einem Hebemechanismus erforderlich ist, sollte ein geschlossenes Sicherheitsventil mit einem Schraubenschlüssel verwendet werden.

④ Für nicht gefährliche Medien wie Luft, Heißwasser oder Dampf über 60 ℃ sollte ein Sicherheitsventil mit einem Schraubenschlüssel verwendet werden.

⑤ Für Verflüssigungstankwagen (Tankwagen) sollte ein eingebautes Sicherheitsventil verwendet werden.

⑥ Für Arbeitsbedingungen mit einer großen Entladekapazität sollte der Typ mit voller Öffnung gewählt werden. Für Arbeitsbedingungen mit einem stabilen Arbeitsdruck und einer kleinen Förderleistung sollte der Mikrostarttyp gewählt werden. Für Hochdruckbedingungen mit großer Förderleistung sollte ein indirekter Starttyp wie z. B. ein Impuls-Sicherheitsventil gewählt werden. Bei Behältern, die länger als 6 m sind, sollten zwei oder mehr Sicherheitsventile eingesetzt werden.

⑦ Für ortsfeste Behälter mit niedrigem Betriebsdruck kann ein Sicherheitsventil mit statischem Gewicht (Druckkochtopf) oder ein Sicherheitsventil mit Hebelgewicht verwendet werden. Für mobile Geräte, eine Feder sollte ein Sicherheitsventil verwendet werden.

⑧ Wenn das Medium dickflüssig und verstopfungsanfällig ist, sollte eine serienmäßige kombinierte Entlastungseinrichtung aus Sicherheitsventil und Berstscheibe gewählt werden.

① Das Sicherheitsventil muss senkrecht nach oben eingebaut werden.

② Die Einbauposition sollte so nah wie möglich an der geschützten Anlage oder Rohrleitung liegen.

③ Das Sicherheitsventil sollte an einem Ort installiert werden, an dem es leicht gewartet und eingestellt werden kann und der ausreichend Platz bietet.

④ Das Sicherheitsventil eines Druckbehälters sollte im Gasphasenraum oberhalb des Flüssigkeitsspiegels des Behälters oder an der Rohrleitung installiert werden, wobei sich die Anschlussstelle im Gasphasenraum des Druckbehälters befindet.

Bei Behältern und Anlagen, die entzündliche, giftige oder zähflüssige Medien enthalten, kann ein Absperrventil vor dem Sicherheitsventil eingebaut werden. Der Durchflussbereich des Absperrventils darf jedoch nicht kleiner sein als der Mindestdurchflussbereich des Sicherheitsventils, und es muss eine Plombe eingebaut werden, um sicherzustellen, dass das Absperrventil vollständig geöffnet und stromlos ist.

⑥ Um den Einfluss der Eigenschwere des Ventils zu verringern und Ermüdungserscheinungen zu vermeiden, sollte das Sicherheitsventil umgekehrt zum Absperrventil eingebaut werden.

⑦ Wenn das Sicherheitsventil durch Materialien blockiert oder korrodiert werden kann, sollte eine Berstscheibe vor dem Einlass angebracht werden, ein Inspektionsventil sollte zwischen dem Sicherheitsventil und der Berstscheibe installiert werden, und an der Einlassleitung sollten Maßnahmen zur Verhinderung von Blockierungen wie Rückspülung, Begleitheizung oder thermische Isolierung getroffen werden.

⑧ Das in der Rohrleitung installierte Sicherheitsventil sollte an einer Stelle angebracht werden, an der der Flüssigkeitsdruck relativ stabil ist und sich in einem gewissen Abstand von der Schwankungsquelle befindet. Es sollte nicht in der toten Ecke der horizontalen Rohrleitung installiert werden.

⑨ Bei Rohrleitungen, Wärmetauschern oder Druckbehältern mit flüssigem Medium kann es bei geschlossenem Ventil durch thermische Ausdehnung zu einem hohen Druck kommen. Um dies zu vermeiden, kann das Sicherheitsventil horizontal eingebaut werden, um die Flüssigkeit direkt nach unten abzuleiten.

⑩ Für die Notentlüftung sollte die Rohröffnung flach, nicht scharf und gratfrei sein, um elektrostatische Entladungen zu verhindern.

Die Einbaustelle des Sicherheitsventils darf keinem übermäßigen Gegendruck ausgesetzt sein und muss innerhalb des angegebenen zulässigen Bereichs liegen. Der Ventilkörper des Sicherheitsventils muss stabil gelagert sein.

Bei Behältern mit extrem gefährlichen oder brennbaren und explosiven Medien muss der Auslass des Sicherheitsventils an einen sicheren Ort geführt und ordnungsgemäß behandelt werden.

Teilen sich mehr als zwei Sicherheitsventile eine Auslassleitung, so darf die Querschnittsfläche der Auslassleitung nicht kleiner sein als die Summe der Querschnittsflächen der Auslässe aller Sicherheitsventile. Sauerstoff oder brennbares Gas und zwei andere Gase, die miteinander eine chemische Reaktion eingehen können, dürfen jedoch nicht in eine gemeinsame Auslassleitung gelangen.

① Bei korrosiven Medien sollte das Sicherheitsventil in Kombination mit einer Berstscheibe eingebaut werden.

② Bei hochtoxischen Medien sollte ein Sicherheitsventil mit guter Abdichtung gewählt werden.

③ Bei Hochtemperaturmedien kann die hohe Temperatur einen erheblichen Einfluss auf die Feder haben, so dass federbelastete Sicherheitsventile vermieden werden sollten.

④ Für wichtige oder brandgefährdete Sicherheitsventile sollte ein Spritzschutzsystem eingerichtet werden.

⑤ Bei Sicherheitsventilen für Kugeltanks sollten zwei Sicherheitsventile eingebaut werden, und die Druckentlastungskapazität eines jeden Sicherheitsventils sollte ausreichen, um die Anforderungen an die Sicherheitsdruckentlastung des Kugeltanks zu erfüllen.

⑥ Das Sicherheitsventil sollte mit einer elektrostatischen Überbrückung ausgestattet sein.

⑦ Um zu verhindern, dass sich das Sicherheitsventil wiederholt öffnet und schließt, was ein Flattern verursacht und das Ventil beschädigt, sollte der Druckabfall in der Einlassleitung des Sicherheitsventils verringert werden. Dies kann durch eine Vergrößerung des Einlassrohrdurchmessers und eine Verkürzung der Einlassrohrstrecke erreicht werden.