Haben Sie sich jemals gefragt, wie das richtige Sägeblatt Ihre Holzbearbeitungsprojekte verändern kann? Von der Auswahl der besten Hartmetallsorte bis hin zum Verständnis von Zahnanzahl und -winkel - dieser Leitfaden entmystifiziert die komplexe Welt der Sägeblätter. Sie erfahren, wie sich die einzelnen Parameter auf Leistung und Qualität auswirken, und können so das perfekte Sägeblatt für Ihre Bedürfnisse auswählen. Sind Sie bereit, Ihre handwerklichen Fähigkeiten und Ihre Effizienz zu verbessern? Tauchen Sie ein in die detaillierten Einblicke und praktischen Tipps, die Ihre Holzbearbeitungsfähigkeiten verbessern werden.

Hartmetallsägeblätter sind die am häufigsten verwendeten Werkzeuge für die Holzbearbeitung. Die Qualität von Hartmetallsägeblättern hängt eng mit der Qualität der verarbeiteten Produkte zusammen.

Die richtige und rationelle Auswahl von Hartmetallsägeblättern ist von großer Bedeutung für die Verbesserung der Produktqualität, die Verkürzung der Bearbeitungszyklen und die Reduzierung der Bearbeitungskosten.

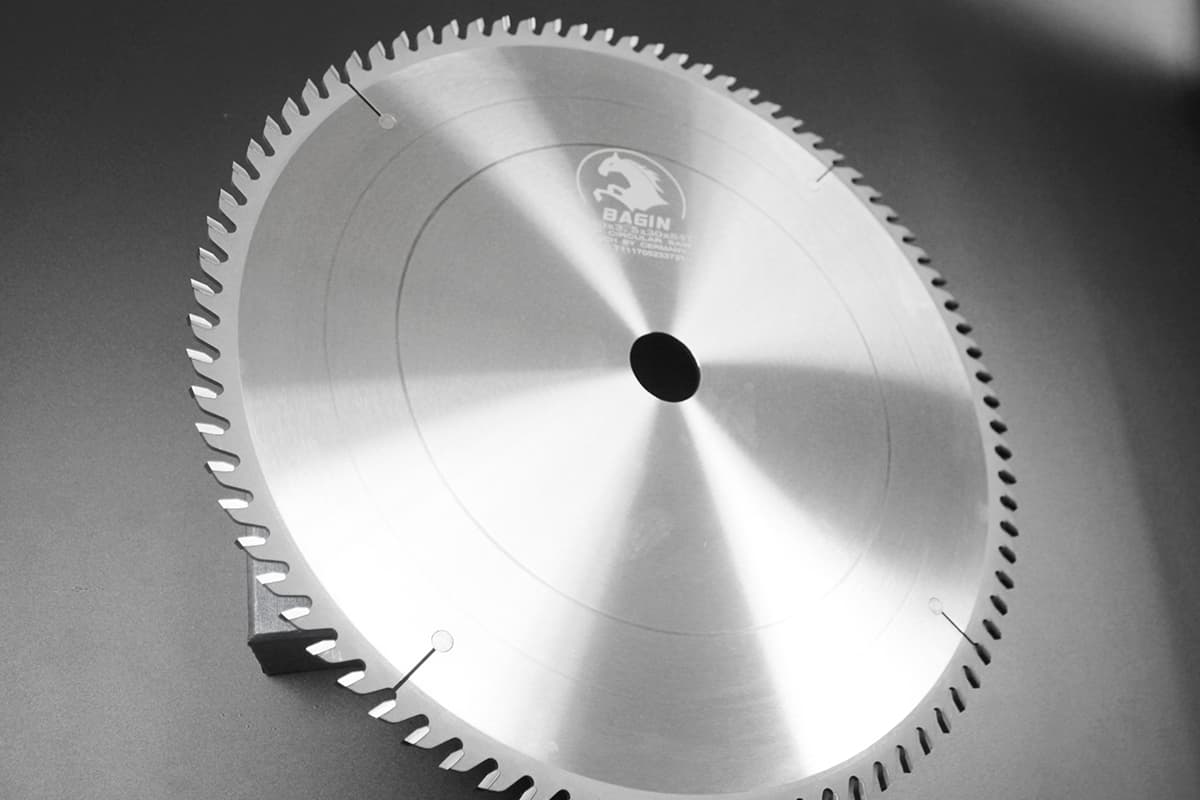

Zu den Parametern von Hartmetallsägeblättern gehören die Art des legierten Messerkopfes, das Material des Trägermaterials, der Durchmesser, die Anzahl der Zähne, die Dicke, die Zahnform, der Winkel und die Öffnung; diese Parameter bestimmen die Bearbeitungsfähigkeit und die Schnittleistung des Sägeblatts.

Bei der Auswahl eines Sägeblattes müssen Art, Dicke, Schnittgeschwindigkeit, Schnittrichtung, Vorschubgeschwindigkeit und Breite des Sägebahns des zu schneidenden Materials berücksichtigt werden.

Gängige Hartmetallsorten sind Wolframkobalt (Code YG) und Wolfram Titan (Code YT). Wolframkobaltkarbide sind schlagfester und werden daher häufiger in der holzverarbeitenden Industrie eingesetzt.

Die in der Holzbearbeitung gebräuchlichen Modelle reichen von YG8 bis YG15. Die Zahl nach YG gibt den prozentualen Anteil des Kobaltgehalts an.

Eine Erhöhung des Kobaltgehalts verbessert die Kerbschlagzähigkeit und Biegefestigkeit der Legierung, verringert jedoch die Härte und die Verschleißfestigkeit. Die Wahl sollte auf der Grundlage der tatsächlichen Bedingungen getroffen werden.

1. 65Mn Federstahl hat eine gute Elastizität und Plastizität. Er ist wirtschaftlich und durch die Wärmebehandlung gut härtbar. Er verformt sich jedoch leicht bei niedrigen Wärmetemperaturen und ist für Sägeblätter mit geringen Schnittanforderungen geeignet.

2. Werkzeugstahl mit hohem Kohlenstoffgehalt hat eine hohe Kohlenstoffgehalt und Wärmeleitfähigkeit. Bei Temperaturen von 200℃-250℃ nehmen seine Härte und Verschleißfestigkeit stark ab.

Es weist eine hohe Wärmebehandlungsverformung und eine schlechte Härtbarkeit auf und neigt bei langen Anlaßzeiten zur Rißbildung. Es ist ein wirtschaftliches Material für die Werkzeugherstellung, wie T8A, T10A, T12A, etc.

3. Im Vergleich zu kohlenstoffreichem Werkzeugstahl hat legierter Werkzeugstahl eine bessere Hitzebeständigkeit, Verschleißfestigkeit und Bearbeitbarkeit. Es widersteht Wärme Verformung gut bei 300℃-400℃, so dass es geeignet für hochwertige Legierung Kreissägeblätter.

4. High-Speed-Werkzeugstahl hat eine ausgezeichnete Härtbarkeit, Härte und Steifigkeit. Er verformt sich unter Hitze weniger, gehört zu den ultrahochfesten Stählen und hat eine stabile Hitzeplastizität. Er eignet sich für die Herstellung hochwertiger ultradünner Sägeblätter.

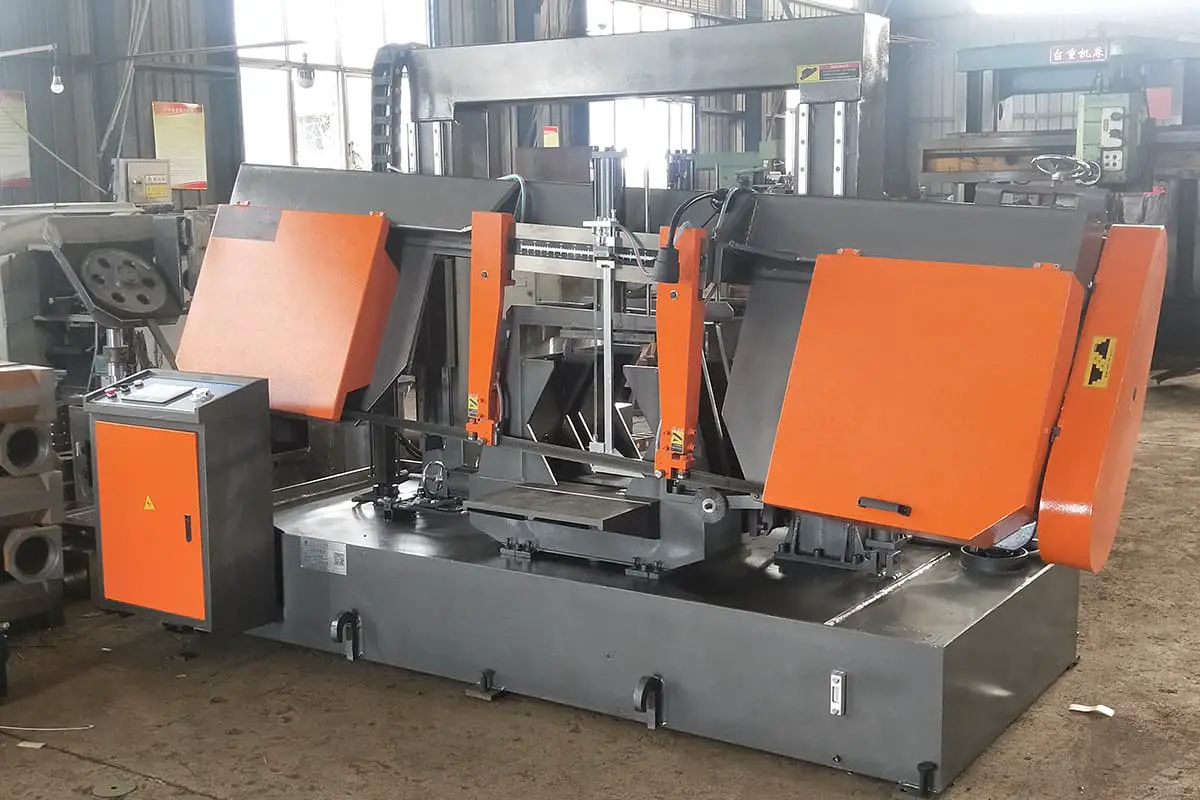

Der Durchmesser des Sägeblatts hängt von der verwendeten Sägeausrüstung und der Dicke des zu sägenden Werkstücks ab.

Ein kleinerer Durchmesser führt zu einer relativ geringeren Schnittgeschwindigkeit; ein größerer Durchmesser stellt höhere Anforderungen an das Sägeblatt und die Sägeausrüstung, erhöht aber auch die Schnittleistung.

Der Außendurchmesser des Sägeblatts wird anhand des Modells der Kreissägemaschine ausgewählt, wobei ein dem Durchmesser entsprechendes Blatt verwendet wird.

Standard-Durchmesser sind: 110MM (4 Zoll), 150MM (6 Zoll), 180MM (7 Zoll), 200MM (8 Zoll), 230MM (9 Zoll), 250MM (10 Zoll), 300MM (12 Zoll), 350MM (14 Zoll), 400MM (16 Zoll), 450MM (18 Zoll), 500MM (20 Zoll), usw. Bei Präzisionsplattensägen werden häufig Sägeblätter mit einer unteren Nut von 120 mm verwendet.

Im Allgemeinen gilt: Je höher die Zahnzahl einer Säge, desto mehr Schnitte kann sie in einem bestimmten Zeitraum durchführen, was zu einer besseren Schnittleistung führt. Eine höhere Zahnzahl erfordert jedoch mehr Hartmetall, was den Preis des Blattes erhöht.

Sind die Zähne hingegen zu dicht, verringert sich die Spankapazität zwischen den Zähnen, was zu einer Überhitzung des Messers führen kann.

Wenn außerdem zu viele Zähne vorhanden sind und die Vorschubgeschwindigkeit nicht richtig eingestellt ist, entfernt jeder Zahn nur eine kleine Menge Material, was die Reibung zwischen der Schneide und dem Werkstück verstärkt und die Lebensdauer der Klinge verkürzt.

Der Zahnabstand liegt in der Regel zwischen 15 und 25 mm, und je nach zu sägendem Material sollte eine angemessene Zahnzahl gewählt werden.

Theoretisch gilt: Je dünner das Sägeblatt, desto besser, da die Säge Schnittspalt ist im Wesentlichen eine Form von Abfall.

Das Material des Sägeblattgrundkörpers und das Herstellungsverfahren des Sägeblatts bestimmen die Dicke des Sägeblatts. Ist das Blatt zu dünn, kann es während des Betriebs wackeln und die Qualität des Schnitts beeinträchtigen.

Bei der Wahl der Sägeblattdicke sollten sowohl die Betriebsstabilität des Sägeblatts als auch das zu sägende Material berücksichtigt werden.

Einige Spezialmaterialien erfordern eine bestimmte Dicke und sollten so verwendet werden, wie es die Ausrüstung erfordert, z. B. für Nuten Sägeblätter, Vorritzsägeblätter, usw.

Gängige Zahnformen sind u. a. Wechselzähne, Flachzähne, Trapezzähne (hohe und niedrige Zähne), umgekehrte Trapezzähne (konische Zähne), Schwalbenschwanzzähne (Buckelzähne) und die weniger gebräuchlichen industriellen Drei-Links-eins-Rechts-Wechselflachzähne.

1. Wechselzähne werden aufgrund ihrer hohen Schnittgeschwindigkeit und ihrer relativ einfachen Schärfbarkeit am häufigsten verwendet. Sie eignen sich zum Ablängen verschiedener weicher und harter Vollholzprofile sowie von dichten Platten, Mehrschichtplatten und Spanplatten.

Die Wechselzähne mit Rückschlagschutz sind als Schwalbenschwanzzähne bekannt und eignen sich perfekt für den Längsschnitt von verschiedenen verästelten Brettern.

Für den Zuschnitt von Furnierplatten werden Sägeblätter mit negativem Vorderwinkel-Wechselzahn wegen ihrer scharfen Zähne und der hohen Schnittqualität verwendet.

2. Flache Zähne führen zu einem gröberen Schnitt und einer langsameren Schnittgeschwindigkeit, sind aber am einfachsten zu schärfen. Sie werden hauptsächlich zum Schneiden von normalem Holz verwendet.

Sie sind kostengünstiger und werden häufig bei Sägeblättern mit kleinerem Durchmesser für Aluminium verwendet, um die Adhäsion beim Schneiden zu verringern, oder bei Nutsägeblättern, um einen flachen Nutengrund zu erhalten.

3. Trapezförmige Zähne sind eine Kombination aus trapezförmigen und flachen Zähnen. Sie sind zwar komplizierter zu schärfen, können aber das Abplatzen der Verblendung beim Schneiden verringern.

Sie eignen sich für einfach und doppelt furnierte Kunstharzplatten und feuerfeste Platten. Um ein Verkleben zu verhindern, werden bei Aluminiumsägeblättern häufig Trapezzähne mit einer höheren Zahnzahl verwendet.

4. Invertierte Trapezzähne werden üblicherweise in Sägeblättern mit Bodennut für den Plattenschnitt verwendet.

Beim Schneiden von doppelseitigen Kunstfaserplatten passt die Nutsäge die Dicke an, um die untere Nut zu bearbeiten, gefolgt von der Hauptsäge für das Schneiden der Platte, wodurch Kantenausbrüche vermieden werden.

Zusammenfassend lässt sich sagen, dass beim Schneiden von Massivholz, Spanplatten und mitteldichten Platten Wechselzähne gewählt werden sollten, um das Holzfasergewebe scharf zu schneiden und den Schnitt zu glätten.

Um einen flachen Nutgrund zu erhalten, verwenden Sie Flachzähne oder eine Kombination aus Wechsel- und Flachzähnen. Zum Schneiden von furnierten Platten und feuerfesten Platten werden im Allgemeinen Trapezzähne verwendet.

Aufgrund der hohen Schnittgeschwindigkeit von Computerplattensägen haben die verwendeten Sägeblätter größere Durchmesser und Dicken, in der Regel zwischen 350-450 mm im Durchmesser und 4,0-4,8 mm in der Dicke, wobei die meisten von ihnen trapezförmige Zähne aufweisen, um Kantenausbrüche und Sägespuren zu minimieren.

Die Winkelparameter der Zahnpartie sind komplex und hochspezialisiert, wobei die richtige Auswahl der Sägeblattwinkel für die Qualität des Sägens entscheidend ist.

Zu den wichtigsten Winkelparametern gehören der Spanwinkel, der Freiwinkel und der Keilwinkel.

Der Spanwinkel beeinflusst hauptsächlich den Kraftaufwand beim Sägen von Holzspänen. Ein größerer Spanwinkel führt zu einer besseren Schnittschärfe, einem leichteren Sägen und einem geringeren Kraftaufwand beim Schieben des Materials.

Wenn das zu bearbeitende Material weicher ist, wird ein größerer Spanwinkel bevorzugt, und umgekehrt.

Der Zahnwinkel bezieht sich auf die Position des Zahns beim Schneiden. Der Zahnwinkel beeinflusst die Schnittleistung.

Die Winkel, die sich am stärksten auf den Schnitt auswirken, sind der Spanwinkel (γ), der Freiwinkel (α) und der Keilwinkel (β). Der Spanwinkel γ ist der Schnittwinkel des Zahns; je größer der Spanwinkel, desto glatter der Schnitt, typischerweise zwischen 10-15 Grad.

Der Freiwinkel ist der Winkel zwischen dem Zahn und der bereits bearbeiteten Fläche und dient dazu, Reibung zwischen dem Zahn und dieser Fläche zu verhindern.

Je größer der Freiwinkel ist, desto geringer ist die Reibung und desto glatter ist das resultierende Produkt. Bei Hartmetallsägeblättern beträgt der Freiwinkel normalerweise 15 Grad. Der Keilwinkel ergibt sich aus dem Spanwinkel und dem Freiwinkel.

Der Keilwinkel kann jedoch nicht zu klein sein, da er dazu beiträgt, die Festigkeit des Zahns, die Wärmeableitung und die Haltbarkeit zu erhalten. Die Summe aus Spanwinkel γ, Freiwinkel α und Keilwinkel β beträgt 90 Grad.

Der Lochdurchmesser ist ein relativ einfacher Parameter, der sich in erster Linie nach den Anforderungen des Geräts richtet.

Um die Stabilität des Sägeblattes zu erhalten, wird jedoch ein größerer Lochdurchmesser für Blätter über 250 mm empfohlen.

Die Standard-Lochdurchmesser bei im Inland hergestellten Teilen sind wie folgt: für Durchmesser von 120 mm und darunter wird oft ein 20-mm-Loch gewählt; für 120-230 mm ist ein 25,4-mm-Loch üblich; für alles über 250 mm ist ein 30-mm-Loch typisch.

Für einige importierte Maschinen kann eine Bohrung von 15,875 mm erforderlich sein. Der Lochdurchmesser für Mehrblattsägemaschinen ist komplexer und weist oft Keilnuten auf, um die Stabilität zu gewährleisten.

Unabhängig von der Lochgröße können Änderungen mit einer Drehbank oder einer Drahtschneidemaschine vorgenommen werden.

Eine Drehmaschine kann einen Ring so bearbeiten, dass er in ein größeres Loch passt, und eine Drahtschneidemaschine kann ein Loch so vergrößern, dass es den Anforderungen der Ausrüstung entspricht.

Die Arten von legierten Messerköpfen, das Material der Grundplatte, der Durchmesser, die Anzahl der Zähne, die Dicke, die Zahnform, der Winkel, der Lochdurchmesser usw. machen die Gesamtheit eines Hartmetallsägeblatts aus.

Eine vernünftige Auswahl und Abstimmung dieser Parameter ist notwendig, um die Vorteile des Systems voll auszuschöpfen.

1. Wählen Sie das geeignete Sägeblatt entsprechend den Konstruktionsanforderungen des Geräts.

2. Die angepassten Geräte sollten über Sicherheitsvorrichtungen wie Schutzabdeckungen, Abschaltbremsen und Überlastungsschutz verfügen.

3. Professionelle Bediener sollten das Gerät installieren und benutzen und dabei Arbeitskleidung, Schutzbrille und Gehörschutz tragen.

4. Die Bediener sollten keine Handschuhe tragen, lange Haare sollten in eine Arbeitsmütze gesteckt werden, und Krawatten und Manschetten sollten ebenfalls überwacht werden, um Gefahren zu vermeiden.

5. Von Feuerquellen und feuchten Umgebungen fernhalten.

1. Vergewissern Sie sich, dass sich das Gerät in einem guten Zustand befindet, die Hauptwelle nicht verformt ist, kein Radialschlag vorliegt, es fest installiert ist und keine Vibrationen auftreten.

2. Überprüfen Sie das Sägeblatt auf Beschädigungen, stellen Sie sicher, dass die Zahnform vollständig ist, dass die Sägeplatte flach und glatt ist und dass keine anderen Anomalien vorhanden sind, um eine sichere Verwendung zu gewährleisten.

3. Achten Sie bei der Montage darauf, dass die Pfeilrichtung des Sägeblatts mit der Drehrichtung der Hauptwelle des Geräts übereinstimmt.

4. Halten Sie beim Einbau des Sägeblatts die Achse, das Spannfutter und den Flansch sauber. Der Innendurchmesser des Flansches sollte mit dem Innendurchmesser des Sägeblatts übereinstimmen, um eine feste Verbindung zwischen Flansch und Sägeblatt zu gewährleisten.

Setzen Sie den Positionierstift ein und ziehen Sie die Mutter fest. Die Größe des Flansches sollte angemessen sein, sein Außendurchmesser sollte nicht weniger als 1/3 des Sägeblattdurchmessers betragen.

5. Lassen Sie das Gerät vor der Inbetriebnahme aus Sicherheitsgründen von einem einzelnen Bediener im Leerlauf laufen, um zu prüfen, ob sich das Gerät richtig dreht und keine Vibrationen auftreten.

Lassen Sie das Sägeblatt nach dem Einbau einige Minuten lang im Leerlauf laufen. Wenn kein Schlupf, Schwingen oder Springen auftritt, kann mit der normalen Arbeit begonnen werden.

1. Stellen Sie während der Arbeit sicher, dass das Werkstück fixiert ist und die Positionierung des Profils mit der Schnittrichtung übereinstimmt, um abnormale Schnitte zu vermeiden.

Üben Sie keinen seitlichen Druck aus und schneiden Sie nicht in Kurven. Der Vorschub sollte gleichmäßig sein, um zu vermeiden, dass die Klinge mit dem Werkstück in Berührung kommt, was zu einer Beschädigung der Klinge oder zum Herausschleudern des Werkstücks und damit zu Unfällen führen könnte.

2. Wenn während der Arbeit abnormale Geräusche, Vibrationen, raue Schnittflächen oder ungewöhnliche Gerüche festgestellt werden, die Arbeit sofort unterbrechen, rechtzeitig überprüfen und den Fehler beheben, um Unfälle zu vermeiden.

3. Beim Starten und Stoppen des Schneidvorgangs nicht zu schnell vorschieben, um Zahnausbrüche und Schäden zu vermeiden.

4. Wenn Aluminium schneiden Legierung oder anderen Metallen, verwenden Sie ein spezielles Kühlschmiermittel, um zu verhindern, dass das Sägeblatt überhitzt und Zahnverbrennungen oder andere Schäden verursacht, die die Schnittqualität beeinträchtigen.

5. Stellen Sie sicher, dass der Späneabfuhrschlitz und die Absaugvorrichtung frei sind, um zu verhindern, dass sich Schlacke ansammelt und Blöcke bildet, die die Produktion und Sicherheit beeinträchtigen.

6. Schneiden Sie beim Trockenschnitt nicht über einen längeren Zeitraum, um die Lebensdauer des Sägeblatts und die Schnittleistung nicht zu beeinträchtigen. Fügen Sie beim Nassschneiden Wasser hinzu, um ein Austreten von Strom zu verhindern.

1. Wenn das Sägeblatt nicht sofort benutzt wird, sollte es flach gelagert oder an seinem Mittelloch aufgehängt werden. Auf ein flach gelagertes Sägeblatt sollten keine Gegenstände gestellt oder getreten werden, wobei darauf zu achten ist, dass Feuchtigkeit und Rost vermieden werden.

2. Wenn das Sägeblatt stumpf oder die Schnittfläche rau wird, muss es umgehend nachgeschärft werden. Beim Nachschärfen sollte der ursprüngliche Winkel nicht verändert oder das dynamische Gleichgewicht gestört werden.

3. Änderungen des Innendurchmessers des Sägeblattes und die Bearbeitung der Positionierbohrungen müssen im Werk vorgenommen werden.

Eine mangelhafte Verarbeitung kann die Leistung des Produkts beeinträchtigen und möglicherweise gefährlich sein. Die Vergrößerung der Bohrung sollte den ursprünglichen Bohrungsdurchmesser nicht um 20 mm überschreiten, um das Spannungsgleichgewicht nicht zu beeinträchtigen.

4. Auswahl einer legierten Schleifscheibe.

1) Kunstharzgebundene Diamantschleifscheiben haben eine schwache Bindungsstärke, wodurch sie sich beim Schleifen hervorragend selbst schärfen.

Sie sind weniger verstopfungsanfällig, haben eine hohe Mahlleistung, eine geringere Mahlkraft und eine niedrigere Mahltemperatur.

Der Nachteil ist ihre geringe Abriebfestigkeit und der hohe Werkzeugverschleiß, so dass sie für das Schleifen unter hoher Belastung nicht geeignet sind.

2) Keramisch gebundene Diamantschleifscheiben haben eine bessere Abriebfestigkeit und Bindungsfähigkeit als harzgebundene Scheiben.

Sie bieten einen scharfen Schnitt, eine hohe Schleifleistung, sind weniger anfällig für Überhitzung und Verstopfung, haben eine geringe Wärmeausdehnung und lassen sich leicht präzise steuern. Allerdings hinterlassen sie eine rauere Schleifoberfläche und sind teurer.

3) Metallgebundene Diamantschleifscheiben haben eine hohe Bindungsstärke, eine gute Abriebfestigkeit, einen geringen Verschleiß, eine lange Lebensdauer, niedrigere Schleifkosten und können hohen Belastungen standhalten, aber sie haben eine schlechte Schärfe und sind anfällig für Verstopfungen.

4) Die Korngröße des Schleifmittels hat einen erheblichen Einfluss auf die Verstopfung der Schleifscheibe und den Umfang des Schneidens.

Im Vergleich zu feinen Körnern ermöglichen grobe Körner eine größere Schnitttiefe und einen höheren Verschleiß der Schleifkanten, während feine Körner eher dazu neigen, die Scheibe zu verstopfen.

5) Die Härte der Schleifscheibe hat einen erheblichen Einfluss auf die Verstopfung. Eine Scheibe mit hoher Härte hat einen hohen Wärmeleitkoeffizienten, was für die Oberflächenkühlung ungünstig ist, aber für die Verbesserung der Bearbeitungspräzision und Haltbarkeit von Vorteil ist.

6) Die Wahl der Schleifscheibenkonzentration ist ein wichtiges Merkmal, das die Schleifeffizienz und die Bearbeitungskosten stark beeinflusst.

Eine zu niedrige Konzentration wirkt sich auf die Effizienz aus, während eine zu hohe Konzentration dazu führt, dass die Körner leichter herausfallen. Es gibt jedoch einen optimalen Bereich für die Bindemittelkonzentration.