Haben Sie sich jemals gefragt, wie etwas so Einfaches wie ein Schraubengewinde die Welt der Technik beeinflussen kann? Von der griechischen Antike bis hin zu modernen Maschinen haben Schraubengewinde eine entscheidende Rolle bei der Umwandlung von Drehbewegungen in lineare Bewegungen gespielt. Dieser Artikel befasst sich mit ihrer Geschichte, ihren Typen und Normen und enträtselt die Komplexität von Gewindeprofilen und -messungen. Sie erfahren, wie Gewinde eine entscheidende Rolle bei der Befestigung und Kraftübertragung spielen und für mechanische Effizienz und Sicherheit sorgen. Machen Sie sich bereit, die Grundlagen und Feinheiten von Schraubgewinden und ihre Bedeutung für die mechanische Konstruktion kennenzulernen.

Das Konzept der Spiralform, das dem Gewindeschneiden zugrunde liegt, ist seit der Antike bekannt. Bereits im 4. Jahrhundert v. Chr. nutzten griechische Naturforscher dieses Prinzip in Geräten zur Gewinnung von Wein und Öl und zeigten damit ein frühes Verständnis der Spiralmechanik.

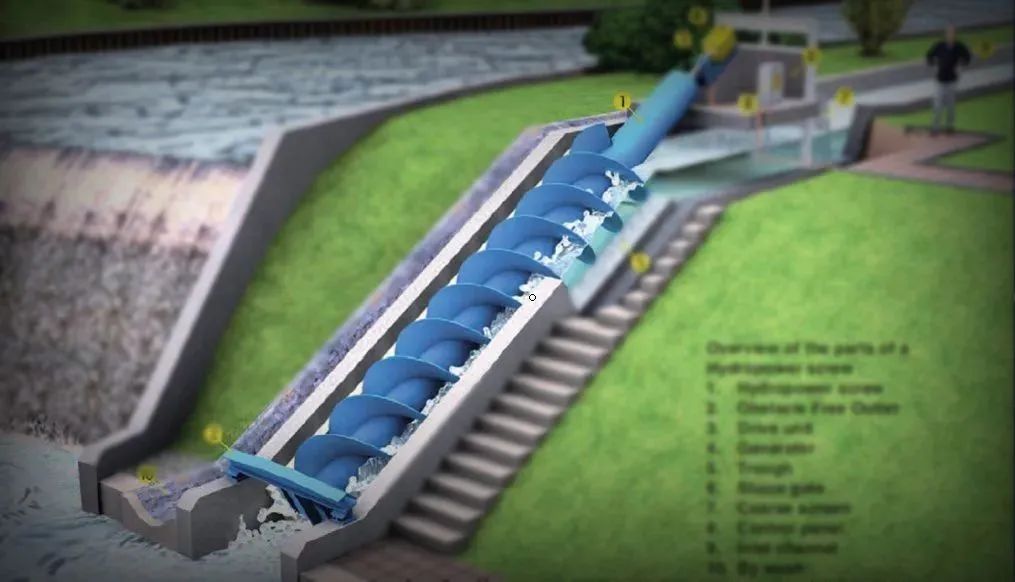

Eine der beständigsten Anwendungen dieses Konzepts ist die archimedische Schraube, eine im 3. Jahrhundert v. Chr. erfundene Vorrichtung zum Heben von Wasser. Jahrhundert v. Chr. erfunden wurde. Dieser geniale Mechanismus wird auch heute noch in modernen Wassermanagement- und Bewässerungssystemen eingesetzt und zeugt von seiner Effizienz und Einfachheit.

Abb. 1 Archimedische Spirale zur Wasseraufnahme, die heute noch in Gebrauch ist

Die Entwicklung der Gewindetechnologie erlebte im 14. Jahrhundert mit dem Aufkommen von handgefertigten Gewinden und Schrauben einen bedeutenden Aufschwung. Diese frühen Gewindeteile waren zwar rudimentär, legten aber den Grundstein für künftige mechanische Innovationen.

Die industrielle Revolution war ein entscheidender Moment in der Geschichte des Gewindeschneidens. Da die Maschinen immer komplexer wurden, stieg der Bedarf an zuverlässigen mechanischen Verbindungselementen exponentiell an. Insbesondere Schrauben wurden für den Zusammenbau und die Instandhaltung verschiedener industrieller Anlagen unerlässlich.

Ursprünglich war das Gewindeschneiden ein arbeitsintensiver Prozess. Muttern, Bolzen und Schrauben wurden von geschickten Handwerkern mit Handwerkzeugen oder einfachen Drehbänken einzeln hergestellt. Diese Methode war zwar zweckmäßig, hatte aber erhebliche Einschränkungen:

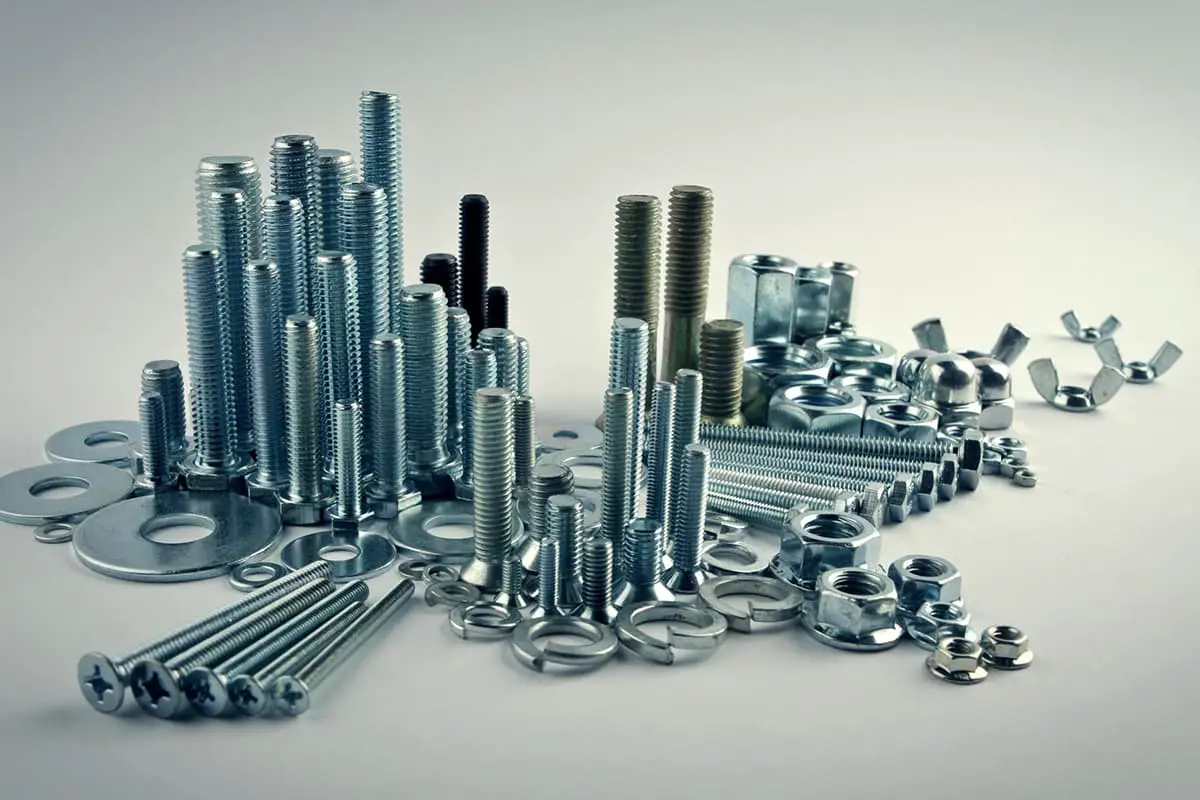

Abb. 2: Handgefertigte Fäden vor 200 Jahren und moderne Maschinenfäden

Das Bedürfnis nach Effizienz und Konsistenz trieb die Entwicklung standardisierter Gewindeschneidsysteme voran. Verschiedene Länder begannen, ihre eigenen einheitlichen Normen zu entwickeln, was schließlich zu internationalen Normungsbemühungen führte. Diese Normung revolutionierte die Fertigung und ermöglichte die Massenproduktion und Austauschbarkeit von Teilen über Branchen- und geografische Grenzen hinweg.

Heute dominieren zwei Hauptstandards für die Gewindemessung die weltweite Fertigung:

In Anlehnung an die internationale Praxis hat China das metrische System vollständig übernommen. In der chinesischen Fertigung und Technik werden Gewindemaße und -spezifikationen konsequent in metrischen Millimetern (mm) angegeben. Diese Umstellung erleichtert die nahtlose Integration in globale Lieferketten und die Einhaltung internationaler technischer Normen.

In der Geschichte des Gewindeschneidens spiegeln sich die allgemeinen Trends des technischen Fortschritts, der Normung und der globalen industriellen Zusammenarbeit wider. Von der antiken griechischen Genialität bis zur modernen Präzisionsfertigung spielt die Entwicklung des Gewindeschneidens weiterhin eine entscheidende Rolle im Maschinenbau und im industriellen Fortschritt.

Ein Faden ist ein kontinuierlicher spiralförmiger Steg, der durch spiralförmiges Umwickeln einer zylindrischen oder konischen Oberfläche entsteht. Diese spiralförmige Struktur ermöglicht die Umwandlung einer Drehbewegung in eine lineare Bewegung und erleichtert die kontrollierte lineare Verschiebung von Objekten.

Gewinde lassen sich aufgrund ihrer Oberflächengeometrie in zwei Haupttypen einteilen:

Kegelförmige Gewinde: Werden auf konischen Flächen mit sich allmählich veränderndem Durchmesser hergestellt.

Gerade Gewinde: Geformt auf zylindrischen Oberflächen, die einen konstanten Durchmesser über die gesamte Länge haben.

Abb. 3 gerade und kegelige Gewinde

Die Gewinde werden weiter als extern oder intern kategorisiert:

Das Ineinandergreifen von Außen- und Innengewinde ermöglicht eine sichere Befestigung oder eine präzise lineare Betätigung durch Dreheingriff. Dieser Verriegelungsmechanismus bildet die Grundlage für eine breite Palette von mechanischen Verbindungen und Bewegungsübertragungsanwendungen in Technik und Fertigung.

Eine vollständige Beschreibung des Themas sollte mindestens fünf Elemente enthalten, nämlich:

Das Zahnprofil ist der Schlüsselfaktor zur Bestimmung der Endverwendung des Gewindes.

Die Zahnform bezieht sich auf die Geometrie des Gewindes.

Unterschiedliche Zahnformen bestimmen, ob das Gewinde zur Verbindung oder zur Übertragung verwendet wird.

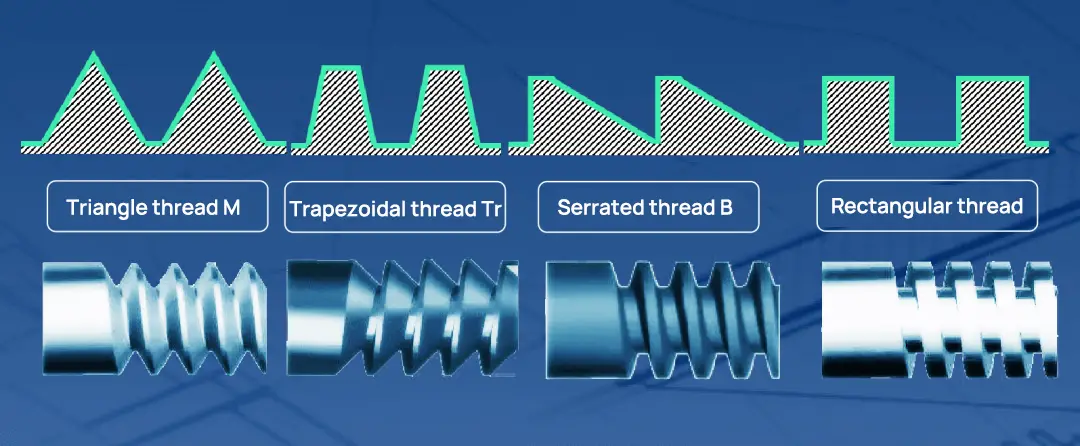

Derzeit werden hauptsächlich die Zahntypen Dreieck, Trapez, Sägezahn und Rechteck verwendet.

Das Dreiecksgewinde wird hauptsächlich für die Verbindung verwendet, während die anderen drei Zahnmuster für Kraftübertragung.

Abb. 4 Vergleich von vier gängigen Gewindetypen

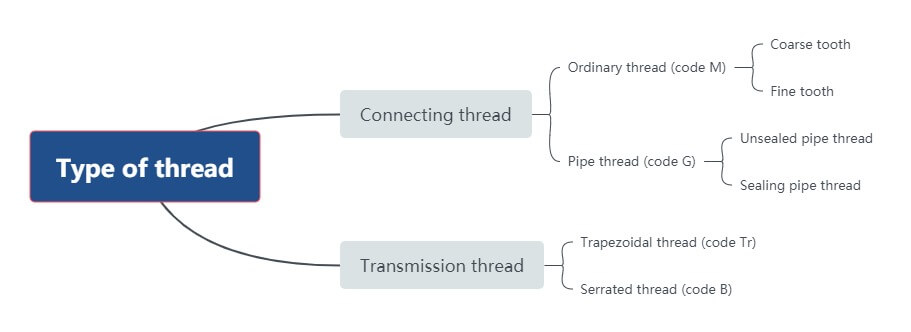

Das Dreiecksgewinde besteht aus zwei Haupttypen von Gewinden: dem normalen Gewinde Code M und dem Rohrgewinde Code G.

Das M-Gewinde ist das am häufigsten verwendete Anschlussgewinde und wird in grobe und feine Zähne unterteilt. Feine Zähne werden normalerweise für kleine oder dünnwandige Teile verwendet.

Andererseits werden Rohrgewinde zum Verbinden von Wasserleitungen, Gasleitungen und anderen Rohrleitungen verwendet.

Das Trapezgewinde mit dem Code Tr wird zur Kraftübertragung in verschiedenen Spindeln für Werkzeugmaschinen verwendet.

Das gezahnte Gewinde mit dem Code B kann die Kraft nur in eine Richtung übertragen.

Abbildung 5 zeigt die Klassifizierung von Gewinden nach ihrer Verwendung und ihrem Zahntyp.

Abb. 5 Klassifizierung der Fäden

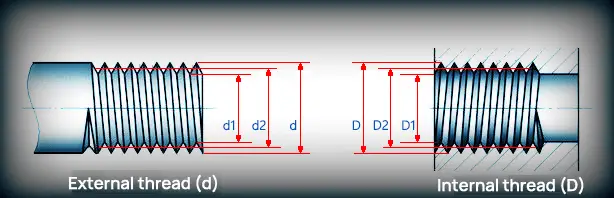

Die Gewindegröße wird in der Regel durch den Nenndurchmesser bestimmt. Bei Rohrgewinden ist der Nenndurchmesser jedoch der Innendurchmesser des Rohrs (in Zoll), während er bei anderen Gewinden der Hauptdurchmesser (in metrischen Einheiten) ist.

Außengewinde werden mit dem Großbuchstaben "D" bezeichnet, während Innengewinde mit dem Kleinbuchstaben "d" bezeichnet werden. Der große Durchmesser ist der Durchmesser eines imaginären Zylinders, der den Scheitelpunkt eines Außengewindes oder den Grund eines Innengewindes tangiert. Umgekehrt ist der kleine Durchmesser der Durchmesser eines imaginären Zylinders, der den Fuß eines Außengewindes oder den Scheitel eines Innengewindes tangiert.

Der Steigungsdurchmesser ist ein entscheidender Parameter für das Erreichen von Gewindesitz und Festigkeit. Er ist der Durchmesser eines imaginären Zylinders, dessen Zahnbreite auf der Steigungslinie gleich der benachbarten Zahnbreite ist.

Abb. 6 großer, mittlerer und kleiner Durchmesser von Außen- und Innengewinde

Die Anzahl der Fäden bezieht sich auf die Anzahl der Spirallinien bei der Herstellung von Fäden, die in ein- und mehrreihige Fäden unterteilt werden können.

Ein Faden bezieht sich auf den Faden, der entlang einer Spirallinie gebildet wird, und ein Mehrfachfaden bezieht sich auf den Faden, der entlang zweier oder mehrerer Spirallinien gebildet wird.

Abb. 7 ein- und zweizeiliges Gewinde

Der axiale Abstand P zwischen den beiden entsprechenden Punkten auf der Steigungsdurchmesserlinie von zwei benachbarten Zähnen auf dem Gewinde wird als Steigung bezeichnet;

Auf demselben Gewinde wird der axiale Abstand Ph zwischen den entsprechenden zwei Punkten zweier benachbarter Zähne auf der Steigungsdurchmesserlinie als Steigung bezeichnet.

Abb. 8 Tonhöhe und Steigung

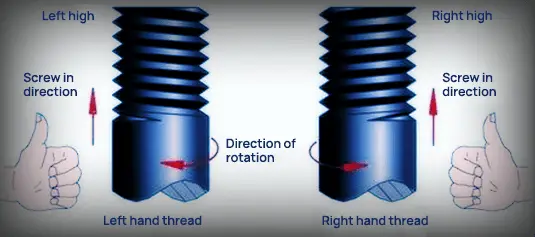

Abb. 9 Gewinderichtung

Die vorherrschenden Gewindenormen in verschiedenen Ländern sind vor allem die Mess- und Kennzeichnungsnormen für Gewinde der Klasse 2 in metrischen und Zoll-Einheiten.

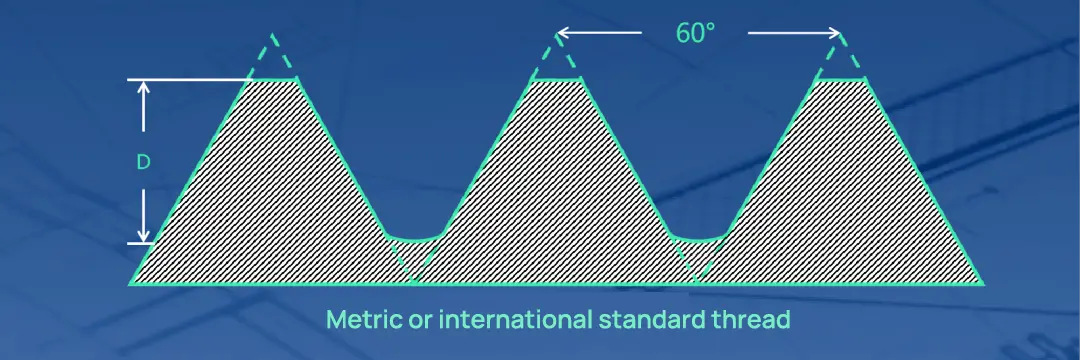

Das metrische Gewinde wurde zuerst in Zentralfrankreich zwischen 1898 und 1908 eingeführt und dann in verschiedenen Ländern verbreitet.

In China wird die metrische Gewindenorm GB verwendet.

Der metrische Gewindecode M ist für die Verbindung von Werkstücken mit einem Durchmesser von 0,25 mm bis 300 mm geeignet.

Der Gewindewinkel beträgt 60°, und der obere Teil des Zahns ist flach, wodurch er sich leicht drehen lässt, während der untere Teil des Zahns einen Kreisbogen bildet, der die Festigkeit des Gewindes erhöht.

Das metrische Gewinde kann in zwei Kategorien eingeteilt werden: Grobgewinde und Feingewinde.

Abb. 10 metrische Gewindenorm

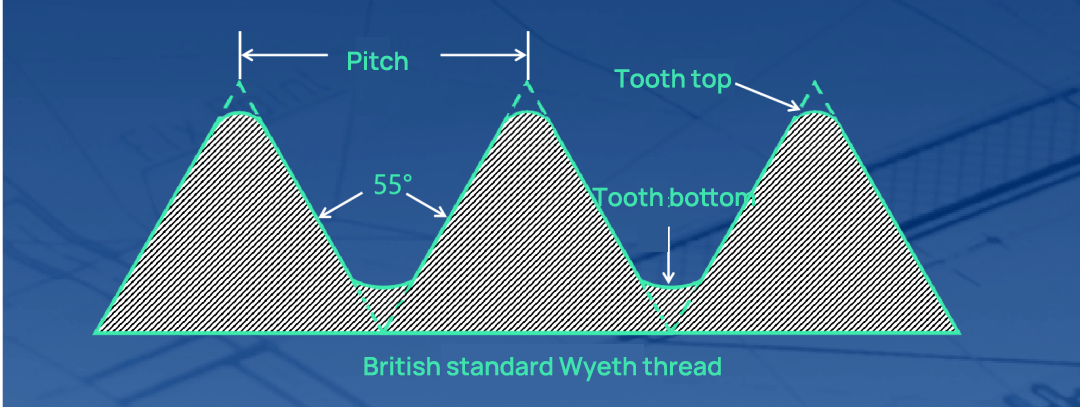

Der aus Großbritannien stammende Faden wurde 1841 von dem Briten Joseph Whitworth erfunden, daher sein Name.

Der Gewindewinkel dieses Gewindes ist 55 °, und die Ober- und Unterseite des Gewindes sind kreisförmig, auch bekannt als BSG-Gewinde.

Abb. 11 Britischer Standard Wyeth-Gewinde Standard

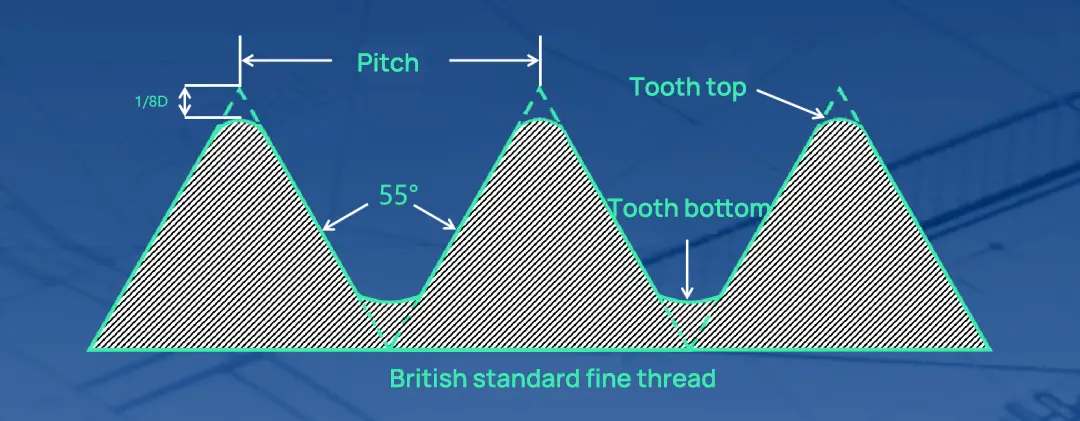

Die Gewindeform dieses Typs ähnelt der eines BSW-Gewindes, und der Gewindewinkel beträgt ebenfalls 55°. Es hat jedoch eine höhere Anzahl von Fäden pro Zoll, was zu einer dünneren Fadendicke und einem stärkeren Griff führt.

Dieser Gewindetyp wird üblicherweise für Teile verwendet, die eine starke Verankerung erfordern oder starken Vibrationen standhalten müssen.

Abb. 12 Britischer Standard Feingewinde Standard

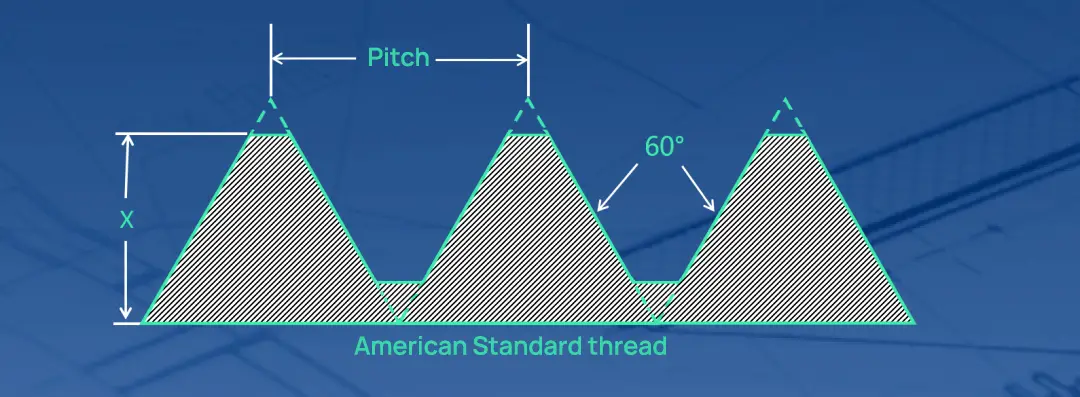

Das amerikanische Standardgewinde hat eine flache Ober- und Unterseite, die eine gute Festigkeit und Belastbarkeit bietet.

Der Gewindewinkel beträgt 60°, und die Spezifikation wird in Zähnen pro Zoll ausgedrückt, die in drei Stufen eingeteilt sind: grobe Zähne (NC), feine Zähne (NF) und superfeine Zähne (NEF).

Abb. 13 Amerikanisches Standardgewinde

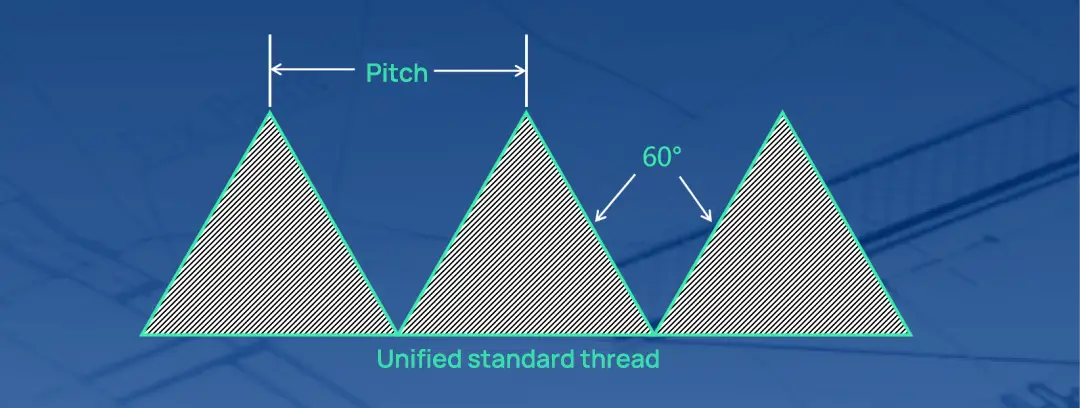

Das derzeit gebräuchliche britische Gewinde wurde von den Vereinigten Staaten, Großbritannien und Kanada entwickelt.

Im Gegensatz zum amerikanischen Standardgewinde hat das britische Gewinde einen Gewindewinkel von 60°, und seine Spezifikationen werden durch die Anzahl der Zähne pro Zoll ausgedrückt. Außerdem wird es in drei Stufen unterteilt: Grobzahn (UNC), Feinzahn (UNF) und Feinstzahn (UNEF).

Abb. 14: Vereinheitlichte Gewindenormen der Vereinigten Staaten, Großbritanniens und Kanadas

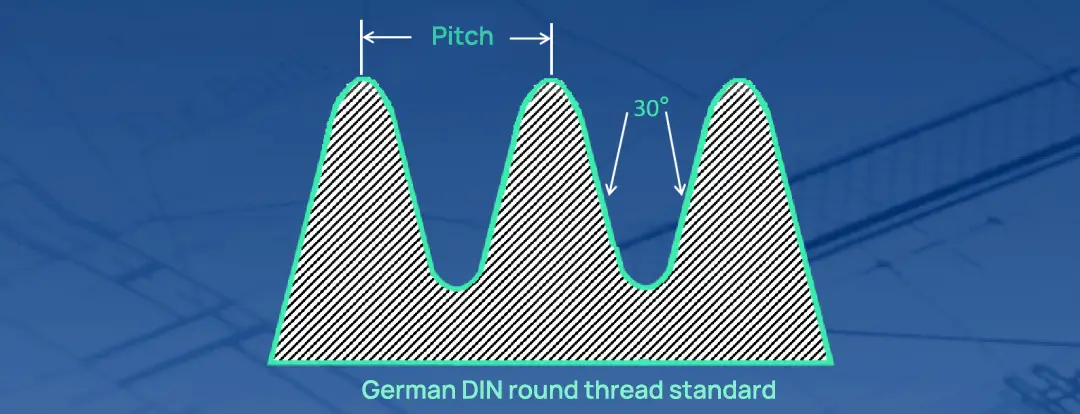

Es ist das von der DIN in Deutschland festgelegte Standardgewinde.

Das Gewinde ist rund, was für den Anschluss von Glühbirnen und Gummischläuchen geeignet ist.

Der Code des Gewindes ist Rd.

Abb. 15 Deutsche DIN-Rundgewinde-Norm

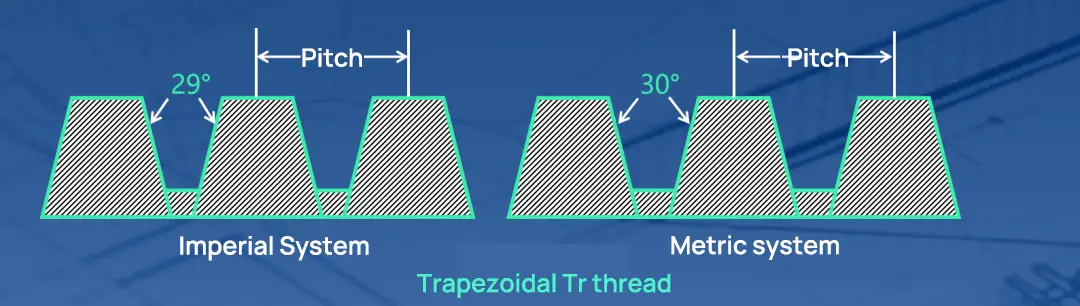

Das Trapezgewinde, auch Trapezgewinde genannt, ist ein spezielles Getriebegewinde, das nach Verschleiß durch die Mutter nachgestellt werden kann.

Der Gewindewinkel bei Verwendung der metrischen Gewindenorm beträgt 30°, der Gewindewinkel bei Verwendung der britischen Gewindenorm 29°.

Abb. 16 Trapezförmiges Tr-Gewinde

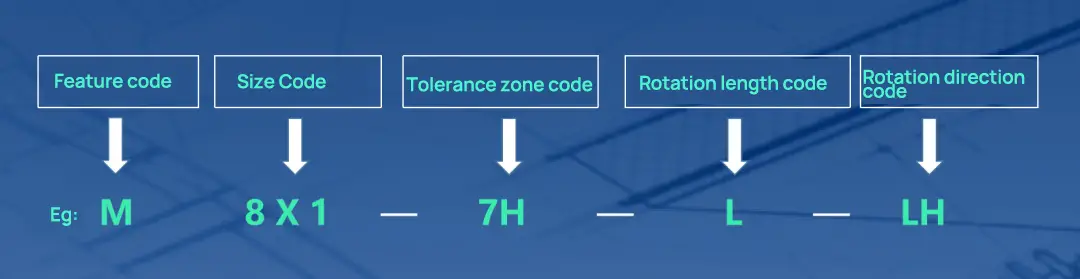

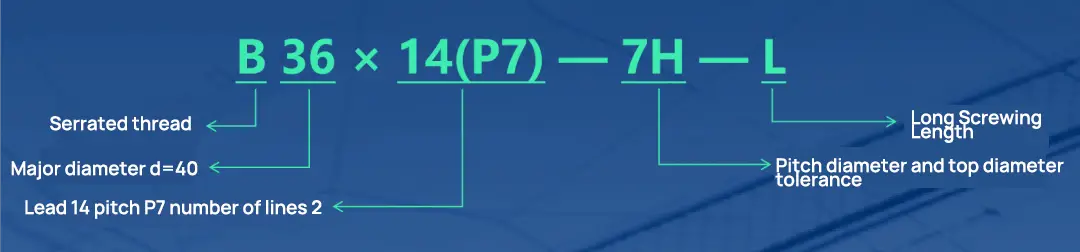

Nach der chinesischen GB-Norm ist die Maßeinheit für die normale Gewindemarkierung Millimeter. Der erste Buchstabe gibt den Gewindecode an, während die zweite Ziffer den Nenndurchmesser, auch bekannt als Hauptdurchmesser des Gewindes, darstellt. Die übrigen Symbole stehen für den Toleranzcode, den Schraubenlängencode bzw. den Schraubenrichtungscode.

Die feine Teilung ist obligatorisch, während die grobe Teilung weggelassen werden kann.

Abb. 17: Markierung des Inhalts von 5 Teilen eines gewöhnlichen Gewindes

Code-Notizen zu jedem Teil:

Der Merkmalscode steht für die Art des Gewindes, wobei M für ein normales Gewinde steht. Der Größencode gibt den Nenndurchmesser × die Steigung an. Zum Beispiel bedeutet 8X1, dass der Nenndurchmesser 8 und die Steigung 1 beträgt.

Der Toleranzfeldcode besteht aus einer Toleranzklasse (Zahl) und einer Grundabweichung. Das Außengewinde wird durch Kleinbuchstaben, das Innengewinde durch Großbuchstaben dargestellt.

Der Schraubenlängencode steht mit L, N und s für lang, mittel bzw. kurz. Wenn das Gewinde eine mittlere Einschraublänge hat, wird der Code N nicht angegeben.

Der Drehrichtungscode ist mit LH für Linksgewinde und nicht mit LH für Rechtsgewinde gekennzeichnet.

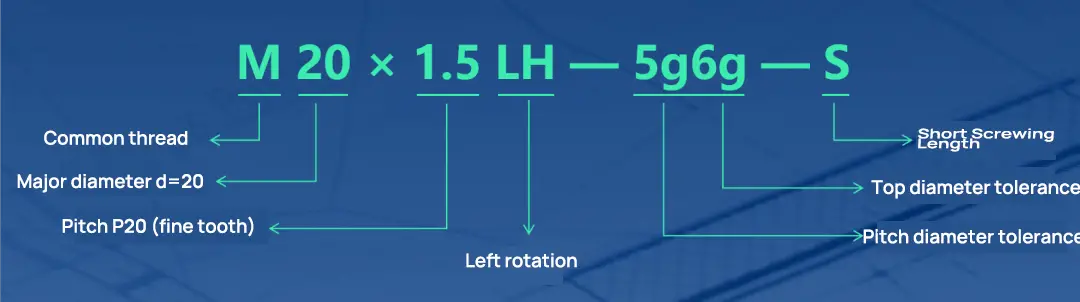

Beispielhafte Auslegung

Beispiel 1: Für welches Gewinde steht M20x1,5LH-5g6g-S?

Beispiel 2: Auf welche Art von Gewinde bezieht sich B36x14 (P7) -7H-L?

Beispiel 3: Wie stellt man ein eingängiges, linksgängiges Feingewinde mit einem Nenndurchmesser von 20 und einer Steigung von 1,5 dar?

Das Gewinde kann mit drei Methoden angepasst werden: Drehen mit numerischer Steuerung, Fräsen mit Drei-Achsen-Kopplung und Gewindeschneiden.

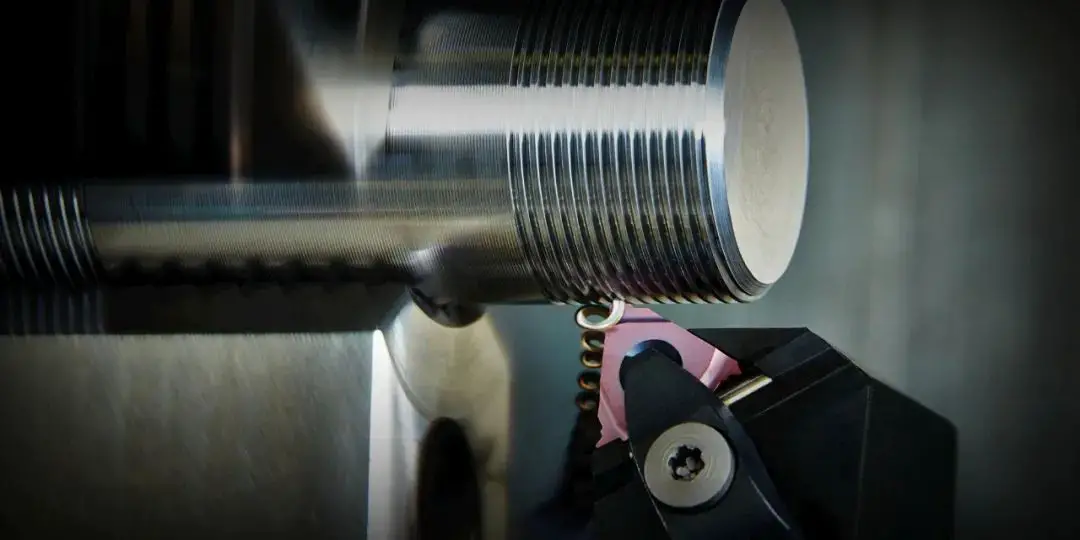

Methode 1 NC-Drehen

NC-Drehen mit Drehwerkzeug ist aufgrund ihres einfachen Aufbaus die am häufigsten eingesetzte kundenspezifische Bearbeitungsmethode für Einzelstücke und Kleinserien von Gewindewerkstücken.

Abb. 18 Kundenspezifische Bearbeitung des Drehgewindes

Methode 2 NC-Fräsen

Im Allgemeinen wird mit Scheibenfräsern oder Kammfräsern gefräst.

Scheibenfräser werden vor allem zum Fräsen von trapezförmigen Außengewinden an Werkstücken wie Schraubenstangen und Schnecken eingesetzt. Kammfräser hingegen werden zum Fräsen von gewöhnlichen Innen- und Außengewinden oder konischen Gewinden eingesetzt.

Abb. 19 Kundenspezifische Bearbeitung von NC-Fräsgewinden

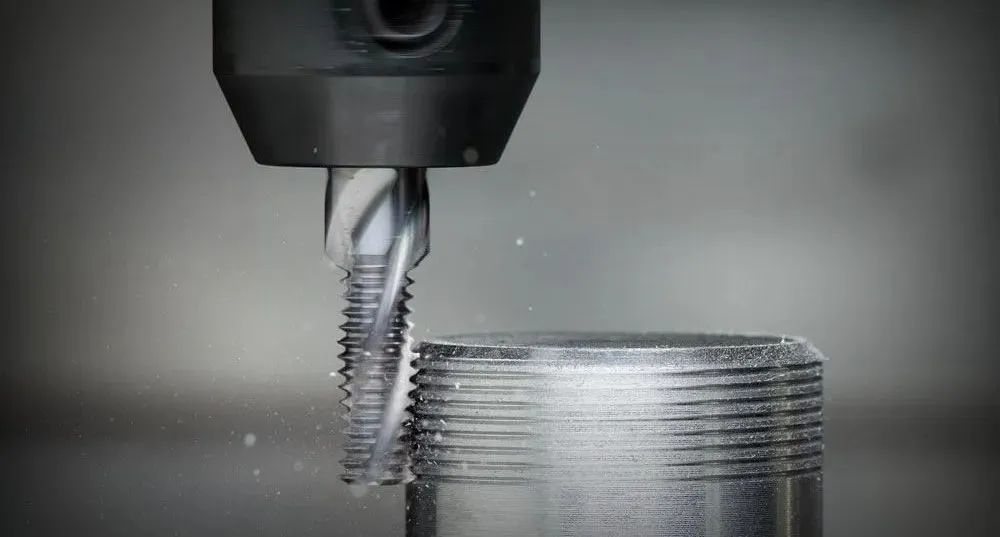

Methode 3 Gewindeschneiden und Gewindeschneiden

Beim Gewindeschneiden wird der Gewindeschneider mit einem bestimmten Drehmoment in das vorgebohrte untere Loch des Werkstücks geschraubt, so dass das gewünschte Innengewinde entsteht.

Abb. 20 Abhören

Das Gewindeschneiden ist ein Verfahren zum Schneiden eines Außengewindes in ein Stangenwerkstück mit einem Werkzeug.

Abb. 21 Einfädeln

Die Genauigkeit des Gewindeschneidens hängt einerseits von der Präzision des verwendeten Gewindeschneiders oder Schneidwerkzeugs ab, andererseits aber auch von der Erfahrung des Bedieners, der die Aufgabe ausführt.

Für einige nicht genormte Innengewinde mit kleinem Durchmesser ist das Gewindeschneiden die einzige praktikable Methode der Bearbeitung.

Gewindeschneiden und Gewindeschneiden kann manuell oder mit Hilfe von Maschinen wie Drehbänken erfolgen, Bohren Maschinen, Gewindeschneidmaschinen oder Gewindeschneidmaschinen.